Audi werkt aan slimme productie met AI

Audi werkt aan de productie van de toekomst. Deze moet veerkrachtig, flexibel en duurzaam zijn. Belangrijke aandachtspunten daarbij zijn de groeiende variëteit aan uitvoeringen, de elektrificatie, onzekerheid van leveringen en geopolitieke onrust. Digitalisering en Artificiële intelligentie spelen een belangrijke rol in de productie van de toekomst. Pilots laten alvast mooie resultaten zien.

De traditionele assemblagelijn loopt tegen zijn grenzen aan. Het rigide karakter en de vaste doorlooptijden ervan komen niet meer overeen met bijvoorbeeld de groeiende variëteit aan uitvoeringen van een model en alle mogelijkheden van individualisering. Om flexibeler te zijn en een hogere efficiency te bereiken werkt Audi daarom aan het productierijp maken van de ‘Modular Assembly’. Dat gebeurt met een pilot in de fabriek in Ingolstadt. Daarbij draait het om de assemblage van een deurpaneel voor het interieur.

Slimme productie

In de pilot gebeurt het werk niet volgens een vast patroon. Er is afstemming mogelijk met betrekking tot individuele eisen en wensen. AGV’s (automatisch geleide voertuigen) brengen de deurpanelen naar het station waar de assemblage plaatsvindt. Dit is te koppelen aan specifieke, aanvullende productiestappen. Door deze modulaire methode is één medewerker in staat om bijvoorbeeld ook zonneschermen te monteren. Bij de traditionele productielijn zijn daarvoor binnen de vaste doorlooptijd nog 2 of 3 medewerkers nodig. Met dit soort ‘Slimme productie’ kan de productiviteit met twintig procent verbeteren. Een ander belangrijk voordeel daarbij is dat deze methode vaak ook geschikt is voor werknemers die door lichamelijke beperkingen niet (langer) aan een traditionele assemblagelijn kunnen werken.

Powerwalls: sneller van design naar productie

Om nieuwe ontwerpen en onderdelen zo snel mogelijk in productie te kunnen laten gaan, maakt Audi gebruik van powerwalls. Dit zijn enorme schermen waarop auto’s op ware grootte en uitermate gedetailleerd in 3D zijn weergegeven. Zelfs de lichtinval en de schaduwwerking zijn zeer realistisch. Door deze gegenereerde weergaves zijn belangrijke designbeslissingen al in een vroeg stadium te nemen. Onder meer dankzij speciale brillen kunnen experts van Audi een 3D-model van een auto vanuit het perspectief van de klant ervaren. Ook dit helpt bij het verkorten van de tijd tussen design en productie. 3D-simulaties worden ook toegepast om de kwaliteit verder te verbeteren. Ze maken bijvoorbeeld snel duidelijk waar eventuele toleranties zijn te verwachten.

Digitaal scanproces

Digitale assemblageplanning speelt ook een belangrijke rol in de slimme productie van de toekomst. Een digitaal scanproces genereert hierbij driedimensionale ‘cloudpunten’. Deze zijn te gebruiken om machines en de infrastructuur in de fabriek volledig in beeld te brengen, aan te sturen en aan te passen. Daarbij wordt gebruik gemaakt van software op basis van kunstmatige intelligentie en machine learning. Door dit proces vervalt de noodzaak van de bouw van prototypes in het planningsproces. Dit spaart grondstoffen én maakt een flexibele samenwerking tussen verschillende locaties mogelijk.

Robothond Spot

Spot speelt een sleutelrol in het scanproces. Deze robothond bepaalt zelfstandig zijn route door de fabriek en langs de productielijnen. Hij is in staat om de fabriek in Neckarsulm in 48 uur volledig te scannen. In deze fabriek wordt de Audi A6 gebouwd. Een mens heeft hier drie weken voor nodig. Door dit innovatieve proces is het mogeljk nieuwe Audi-modellen eerst virtueel te bouwen. Eventuele pijnpunten komen in de simulaties snel naar voren, vóór de daadwerkelijke productie begint.

Energie besparen met data

Om energie te besparen maakt Audi vooral gebruik van data en data-analyse. De in eigen huis ontwikkelde Energy Analytics tool laat bijvoorbeeld duidelijk het energieverbruik zien op moment dat er geen productie is. Dan gaat het bijvoorbeeld over het verbruik van machines, maar ook over verlichting, ventilatie en verwarming. Het heldere overzicht maakt gerichte ingrepen mogelijk. Zo heeft Audi dankzij Energy Analytics in 2021 zo’n 37.000 MWh aan energie bespaard.

Kunstmatige intelligentie voor kwaliteit

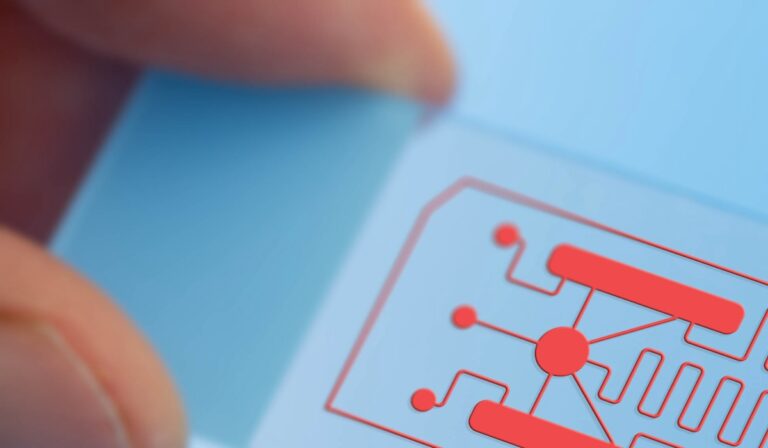

Artificial Intelligence (AI) en machine learning spelen een cruciale rol in de digitale transformatie van de productieproces van Audi. Zo helpt een AI-algoritme samen met een kunstmatig neuraal netwerk bij het detecteren van onvolkomenheden in componenten. De basis hiervoor is deep learning. Dit is een vorm van machine learning waarbij enorme hoeveelheden data patronen creëren. Daarvan mag niet worden afgeweken. In een andere pilot zet Audi kunstmatige intelligentie in om de kwaliteit van laspunten te meten. Het is hiermee mogelijk om de 5.300 laspunten die nodig zijn bij de assemblage van de carrosserie van een Audi A6 in realtime automatisch te monitoren. Voorheen gebeurde een kwaliteitscontrole steekproefsgewijs.

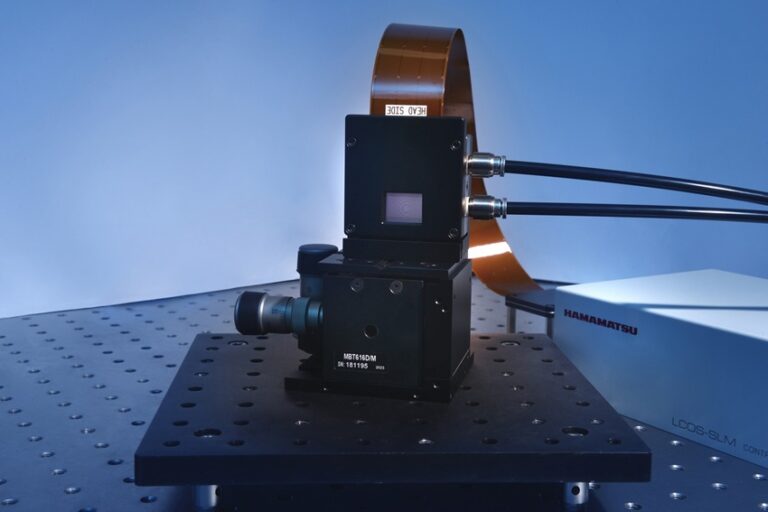

Het Edge Cloud 4 Productieconcept

Ten behoeve van de automatisering in fabrieken zet Audi het Edge Cloud 4 Productieconcept in. Daarbij vervangen enkele gecentraliseerde lokale servers grote aantallen (dure) industriële PC’s. Dit heeft belangrijke voordelen. Voorheen was er bij de introductie van nieuwe software en besturingsprogramma’s en functies bijvoorbeeld altijd nieuwe hardware nodig. Met het nieuwe concept volstaat nieuwe software. Audi heeft deze gecentraliseerde server-oplossing met succes in de praktijk getest in de fabriek in Böllinger Höfe, waar kleinschalige serieproductie plaatsvindt (Audi R8 en e-tron GT quattro). Het doel is om het verder uit te rollen bij alle fabrieken van de Audi Groep.

Nieuwe ideeën: hier komen ze vandaan

Op het gebied van digitalisering werkt Audi werkt nauw samen met de Technische Universiteit van München en het Fraunhofer Institute for Industrial Engineering and Organization. Dit gebeurt op de campus in Heilbronn. Met het Automotive Initiative 2025 (AI25) streeft Audi ernaar om hét netwerk voor digitale fabriekstransformatie en innovatie op te zetten. Als aanjager van ideeën speelt AI25 een belangrijke rol in de digitale transitie. De Audi-fabriek in Neckarsulm geldt hierbij als pilot-fabriek. Daarmee zet deze productiefaciliteit de toon voor de digitale transformatie van de complete Volkswagen Groep. Om nieuwe en innovatieve ideeën te identificeren en deze perfect in de productie te integreren, maakt Audi ook gebruik van het Production Lab in Gaimersheim.

Bron en foto: Audi

Meer nieuws

Flexibele backstop kan helpen bij aanpak netcongestie

(productnews)

Energie / 19-11-2024

Lees meerNieuwe techniek maakt 3D-printen (LPBF) flexibeler en efficiënter

(productnews)

Algemeen / 18-11-2024

Lees meerInvest-NL: ‘Nederland kan wereldleider worden in Lab-on-Chip technologie’

(productnews)

Algemeen / 18-11-2024

Lees meerGroen netwerken