Geïntegreerde sensoren: de volgende stap in Additive Manufacturing

Het Fraunhofer Institute for Laser Technology ILT zal begin november haar nieuwste onderzoeksresultaten op het gebied van additive manufacturing technologie presenteren. De ingenieurs uit Aken zullen onder andere sensoren laten zien die direct op componenten worden geprint en die realtime gegevens kunnen leveren voor voorspellend onderhoud. Een nieuw proces maakt het mogelijk om naadloos sensoren in een onderdeel in te voegen tijdens het printproces.

Trends zoals Industrie 4.0 maken het nauwkeurig registreren van de conditie van machines en componenten steeds belangrijker. Bij het verzamelen van voldoende gegevens zijn er wel een aantal uitdagingen. Fraunhofer Instituut voor Lasertechnologie ILT ontwikkelde een sensorinfrastructuur voor slimme industriële toepassingen. Sensoren kunnen worden geïmplementeerd met behulp van additive manufacturing.

Integratie van sensoren

Meestal worden sensoren handmatig op het oppervlak van componenten aangebracht. Met het nieuw ontwikkelde proces is het mogelijk sensoren rechtstreeks in de componenten te integreren. Op deze manier kunnen belangrijke karakteristieke gegevens worden verzameld over de belasting binnen het component.

Nauwkeurigheid

Het handmatig plaatsen van sensoren is vaak niet nauwkeurig genoeg. De sensoren moeten immers trillingen, versnellingen of de kleinste vervormingen in het µm-bereik registreren. Samuel Moritz Fink, Group Leader Thin Film Processes bij Fraunhofer ILT hierover: “Het handmatig plaatsen van sensoren is in veel gevallen te onnauwkeurig en niet reproduceerbaar. Bovendien vragen gebruikers steeds meer om processen die geautomatiseerd kunnen worden.”

Geprinte sensoren voor meer precisie

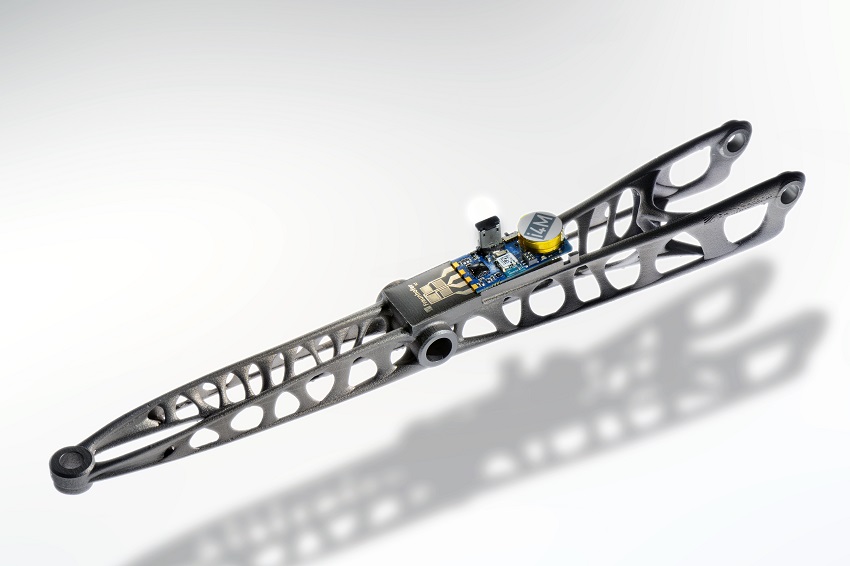

Het Fraunhofer Institute for Laser Technology ILT toont van 7 tot 10 november 2023 op de gezamenlijke Fraunhofer-stand op formnext in Frankfurt am Main een dwarsverbinding voor personenauto’s met een 3D-geprinte sensor. “De krachtsensor die we op de dwarsverbinding hebben geprint is minder dan 200 µm dik, inclusief de isolatie- en beschermlaag en de elektrische aansluitingen,” zegt Fink.

Verandering in kracht monitoren

“We kunnen op elk moment de krachten bepalen die in de toepassing werken.” De sensor meet continu de verandering in kracht tijdens bijvoorbeeld het nemen van een bocht en waarschuwt voor defecten voordat ze optreden.”De krachtsensor registreert de kleinste scheurtjes die ontstaan voordat ze leiden tot defecten aan het onderdeel,” zegt Fink.

Diverse sensoren

Naast een krachtsensor kunnen ook andere sensoren worden toegepast op een component, bijvoorbeeld om temperatuur, trillingen of geluid, druk of versnelling, licht, spanning, verschillende gassen en vloeistoffen te detecteren. Speciale polymeren voor de isolerende en beschermende lagen zijn bestand tegen temperaturen tot 300 °C.

Voorspellend onderhoud

De toepassingsmogelijkheden van dit proces zijn enorm. Vooral omdat het betrouwbare realtime gegevens levert voor voorspellend onderhoud: “Het kan bijvoorbeeld worden gebruikt om batterijcellen afzonderlijk te bewaken, onderhoudsintervallen voor offshore windturbines te optimaliseren of processen in de machine- en installatiebouw te verbeteren,” vervolgt Fink.

Meerfasig productieproces van slimme componenten

Een andere opmerkelijke innovatie van Fraunhofer ILT is de naadloze integratie van sensoren tijdens het additive manufacturing proces. Met behulp van 3D-structuurprintprocessen zoals laser powder bed fusion (LPBF) is het mogelijk geprinte sensoren direct in componenten te integreren tijdens de productie. De Fraunhofer-onderzoekers zullen deze technologie demonstreren met een 3Dgeprinte freeskop. Het structurele printproces met LPBF wordt onderbroken. Hierdoor is het mogelijk rekstrookjes te integreren met behulp van een digitaal functioneel printproces en lasergebaseerde thermische nabehandeling. Het structurele printproces wordt dan voortgezet om het slimme onderdeel te voltooien.

Meer voordelen

De onderzoekers combineren structureel en functioneel printen met lasergebaseerde nabehandeling. Hiermee tonen ze aan dat onderdelen met geïntegreerde sensortechnologie volledig kunnen worden geprint. Dit stelt hen niet alleen in staat om sensoren nauwkeurig te plaatsen voor geavanceerde conditieanalyse, maar ook om deze sensoren te beschermen tegen mechanische omgevingsbelasting.

Geometrie

“De geometrie van de sensoren kan worden aangepast aan het onderdeel. In de toekomst zijn zelfs extra functionele elementen zoals geïntegreerde verwarmers denkbaar,” zegt Samuel Fink. “Deze technologie opent een breed scala aan mogelijke toepassingen. Van productie op het gebied van gereedschapsmakerij en machinebouw tot de auto-industrie en daarbuiten in de energie-, lucht- en ruimtevaartsector.”

Bron: Fraunhofer ILT

Openingsfoto: De dwarsverbinding met ingeprente krachtsensor meet de spanningen die op elk moment in de toepassing optreden en registreert de kleinste scheurtjes die ontstaan voordat er een defect optreedt (foto: Fraunhofer ILT, Aachen, Germany)

Meer nieuws

Robot van Deense O-Robotics ruimt straten op

(productnews)

Algemeen / 18-12-2024

Lees meerGrootste fractie Europarlement wil streep voor verbod op verbrandingsmotor

(productnews)

Automotive / 16-12-2024

Lees meerNieuw multifunctioneel zonneraam wekt stroom op door licht te weerkaatsen

(productnews)

Bouw & Constructie / 16-12-2024

Lees meerPBL: ‘Nederland op koers om streefdoel van 35 TWh aan wind- en zonneparken in 2030 te halen’