Gesloten vriesdrogen maakt poeder produceren efficiënt en veilig

Een nieuwe vriesdroogmethode in een steriliseerbaar gesloten reactorvat levert niet alleen klontvrije fijne poeders op, maar maakt tevens het productieproces efficiënter in kwaliteit, toepassing in apparatuur en veiliger – want stofvrij voor proces, operator en omgeving

Hosokawa Micron BV ontwikkelde deze gesloten actieve vriesdroogtechnologie voor de poederproductie in foodbedrijven en de farmaceutische industrie.

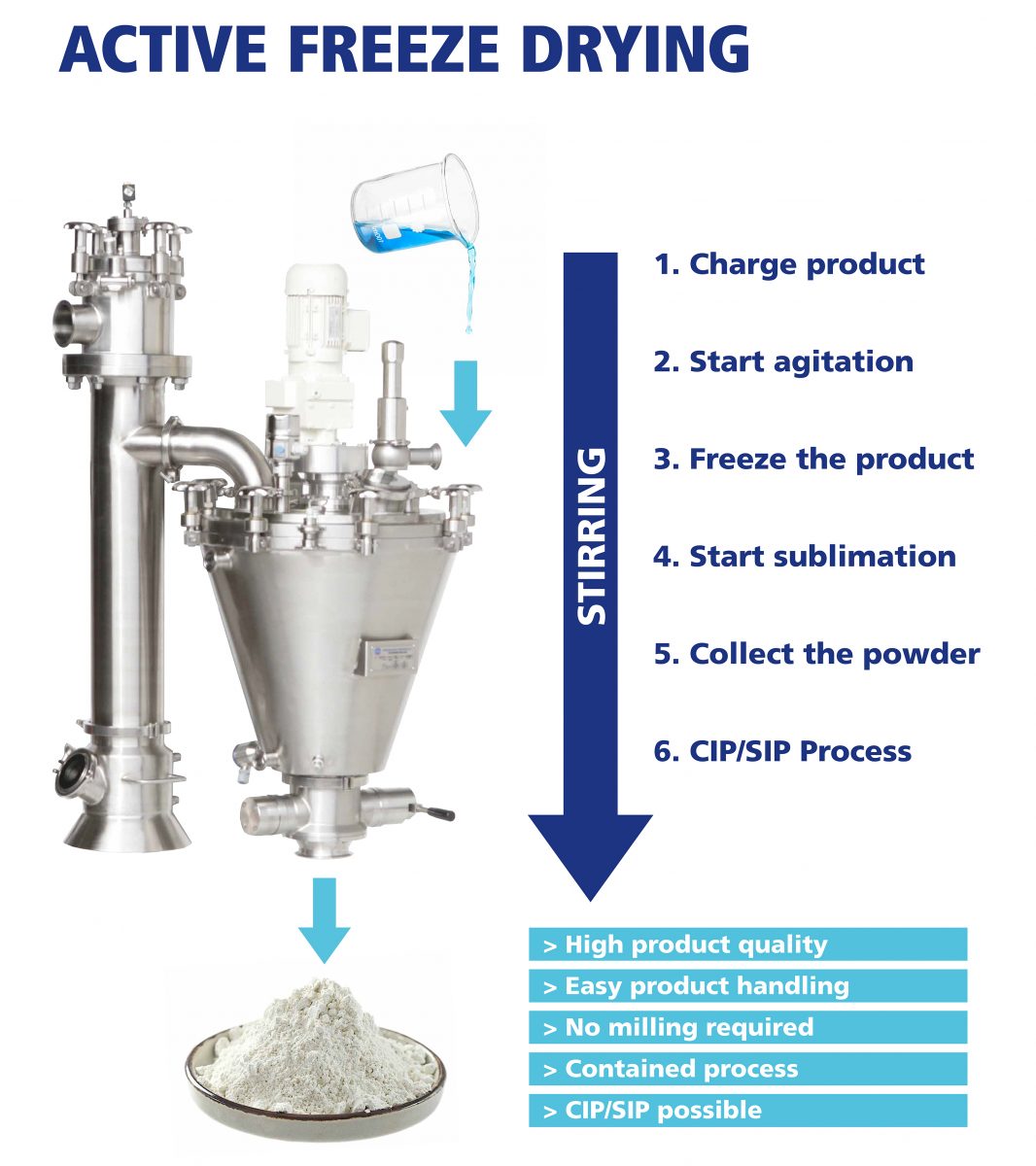

Het bedrijf zet met dit alternatief voor de huidige vriesdroogmethoden een stap naar een ommantelde en geroerde droger en verzamelfilter. Het te vriesdrogen materiaal wordt snel bevroren in het reactorvat, waarna de benodigde energie via de mantel wordt toegevoerd en zich vervolgens efficiënt verdeelt over het product. Dit gebeurt door een roerelement dat het gedroogde materiaal in de vorm van een fijn los poeder naar het filter verplaatst.

Het actieve vriesdroogsysteem droogt oplossingen, dispersies, pasteuze producten en natte vaste stoffen en kan worden toegepast voor bijvoorbeeld eiwitten, collagenen, elektrolyten en antibiotica en andere actieve farmaceutische ingrediënten (API’s) die tot fijne poeders moeten worden gedroogd. Het bedrijf voerde met de gesloten vriesdroogtechnologie inmiddels testen uit voor enzymen, proteinen, brooddeeg, champignons, kruiden- en waterkersextracten, wortelen, knoflook, insecten, soepen, flavours en cellulosevezels.

Aandacht van food en farma

Het gesloten vriesdroogsysteem trekt de aandacht van de foodindustrie en met name van farmaceutische bedrijven, ziet Gerard Geurtsen, Senior Application Engineer bij Hosokawa Micron BV. “Elke productiestap vindt plaats binnen een enkele steriele gesloten kamer. Er is geen stof om de veiligheid van de operator in gevaar te brengen. Niets kan het afgesloten systeem binnendringen en het product verontreinigen. Het vochtige product wordt overgebracht vanuit een reactorvat, zodat geen risico’s op verontreiniging – zoals kan voorkomen bij handmatige hantering – ontstaan en het product aseptisch kan worden verwerkt. Wanneer het vacuüm is opgeheven wordt het afgewerkte droge poeder direct in een container gelost. Deze is samen met het volledige systeem intern gesteriliseerd voordat het product in het systeem werd ingevoerd. Er zijn geen extra maatregelen voor containment vereist om de operators of het product te beschermen.”

Klontvrije, fijne en uniforme poeders als eindproduct

De technologie van het bedrijf, gespecialiseerd in ontwerp en productie van machines en systemen voor het mechanisch en thermisch ver- en bewerken van poeders, leidt tot een los vrijstromend poeder zonder een extra maalproces. Dat is wel het geval bij het traydrogen waarbij een hard en korstachtig materiaal als eindproduct ontstaat. Classificatie is mogelijk ook niet nodig, omdat de deeltjesgrootte van het eindproduct vaak zeer fijn en uniform is. Het product is vaak zeer poreus en de eenvoudige ontbinding maakt toepassen bij bijvoorbeeld injectables gemakkelijk. Omdat het niet noodzakelijk is om te malen wordt het product niet beschadigd. De technologie kan zelfs zeer gevoelige, fijn gestructureerde producten en levende organismen drogen zonder deze te beschadigen.

Aseptisch verwerken

Het volledig gesloten systeem maakt aseptisch verwerken mogelijk en is eenvoudig te reinigen zonder inzet van operators in speciale pakken. Het schoonmaak- en sterilisatieproces start via spuitmondstukken in de droogkamer nadat de batch is voltooid. SIP (Steam In Place) kan door stoom onder druk of verdampte waterstofperoxide worden bereikt.

Voedings- en farmafabrikanten kunnen met dit ‘single operator’ systeem grote productvolumes verwerken vanwege de korte droogtijden door de hoge warmteoverdracht, eenvoudig vullen en ontladen en een snelle systeemreiniging.

Snel en minder arbeidsintensief

Het actieve vriesdroogproces is vaak sneller en altijd minder arbeidsintensief dan het traditionele vriesdroogproces met trays en het produceert in slechts een enkele processtap klontvrije vrij vloeiende poeders. Dit leidt tot kortere en eenvoudigere verwerkingstijden hetgeen bedrijven tijd en geld bespaart. Het systeem is bovendien compact en eenvoudig, waardoor er weinig vloerruimte en minder apparatuur nodig is.

Hosokawa Micron BV beschikt over testfaciliteiten voor het uitvoeren van initiële producttesten, productontwikkeling en klantproeven. Gerard Geurtsen verduidelijkt: “Ons testcentrum bevat eenheden voor 1, 5, 60 en 800 liter die beschikbaar zijn voor klantentests en om de opschaal mogelijkheden aan te tonen.” Het bedrijf voerde met de gesloten vriesdroogtechnologie inmiddels testen uit voor enzymen, proteinen, brooddeeg, champignons, kruiden- en waterkersextracten, wortelen, knoflook, insecten, soepen, flavours en cellulosevezels.

Meer nieuws

Robot van Deense O-Robotics ruimt straten op

(productnews)

Algemeen / 18-12-2024

Lees meerGrootste fractie Europarlement wil streep voor verbod op verbrandingsmotor

(productnews)

Automotive / 16-12-2024

Lees meerNieuw multifunctioneel zonneraam wekt stroom op door licht te weerkaatsen

(productnews)

Bouw & Constructie / 16-12-2024

Lees meerPBL: ‘Nederland op koers om streefdoel van 35 TWh aan wind- en zonneparken in 2030 te halen’