Nieuwe techniek maakt 3D-printen (LPBF) flexibeler en efficiënter

Een nieuwe benadering van bundelvorming zal additieve manufacturing binnenkort flexibeler en efficiënter maken. Fraunhofer ILT heeft een nieuw platform ontwikkeld. Hiermee is het mogelijk om laser powder bed fusion (LPBF) processen individueel te optimaliseren. Aangepaste bundelprofielen bieden veel voordelen. Ze verbeteren de kwaliteit van componenten, verminderen materiaalverliezen en maken het mogelijk om de opbouwsnelheid van het proces met één bundel te schalen. Dat was voorheen onmogelijk.

Verschillende onderzoeken toonden al op indrukwekkende wijze aan dat bundelvorming bij laser powder bed fusion (LPBF) de efficiëntie en productiviteit van dit additieve productieproces kan verbeteren. Het Fraunhofer Instituut voor Lasertechnologie ILT en de leerstoel Technologie van Optische Systemen (TOS) van de RWTH Aachen University werken samen aan een state-of-the-art testsysteem. Hiermee kunnen ze laserstraalprofielen onderzoeken in vermogensklassen tot 2 kW. De innovatie kan worden gebruikt om oplossingen op maat te maken voor industriële partners. Het platform is ontworpen om LPBF-processen efficiënter en robuuster te integreren in industriële productie zodat ze kunnen voldoen aan de groeiende vraag.

Laservermogens bij LPBF processen

Momenteel zijn laservermogens van rond 300 tot 400 watt gebruikelijk in veel LPBF-processen. De standaard laserstraal die hierbij wordt gebruikt, heeft echter aanzienlijke nadelen. De hoge concentratie van vermogen in het centrum van de bundel leidt tot plaatselijke oververhitting. En het leidt tot ongewenste materiaalverdamping en procesinstabiliteit. Het gevolg? Ze kunnen de kwaliteit van componenten aantasten door spatten en poriën. Deze problemen beperken de schaalbaarheid van het proces aanzienlijk. Dat betekent dat het laservermogen dat beschikbaar is in LPBF-systemen – vaak tot 1 kW – niet kan worden gebruikt voor de meeste materialen.

Proces versnellen

“Eén manier om het proces te versnellen is door meerdere lasers en optische systemen parallel te gebruiken.” Dat zegt Marvin Kippels, promovendus bij de afdeling Laser Powder Bed Fusion bij Fraunhofer ILT. “De kosten zijn echter minstens evenredig met het aantal geïnstalleerde systemen.” Bovendien kunnen deze systemen niet altijd homogeen worden gebruikt in echte toepassingen. De productiviteit kan daardoor niet evenredig worden verhoogd met de toename in vermogen. Een veelbelovende aanpak is het verhogen van de productiviteit van het enkelvoudige straalproces. Dit kan vervolgens worden overgezet naar systemen met meerdere bundels.”

Nieuwe mogelijkheden door bundelvorming

Het potentieel van complexere bundelvormen is tot nu toe grotendeels onontgonnen terrein gebleven, omdat de benodigde systeemtechnologie ontbrak. Daar komt nu verandering in dankzij de uitgebreide onderzoeken die onderzoekers van Fraunhofer ILT zijn begonnen.

Gerichte optimalisatie

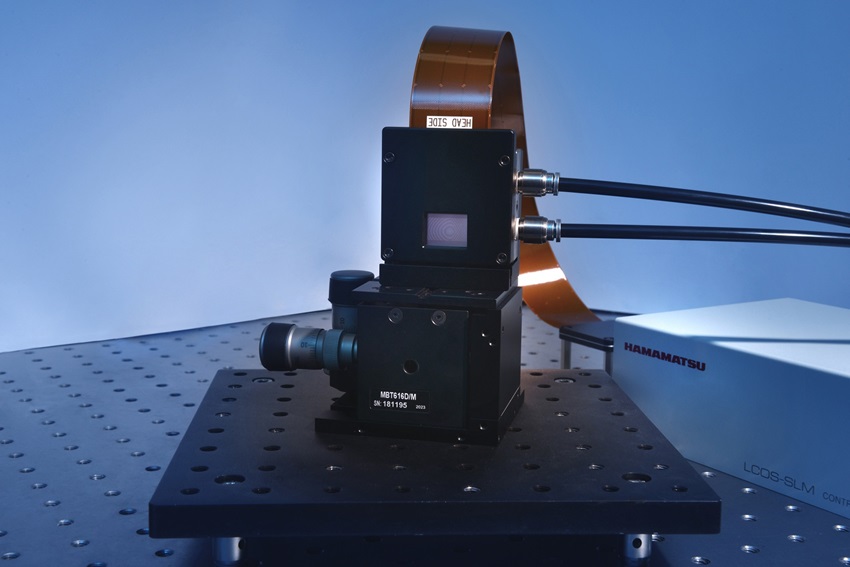

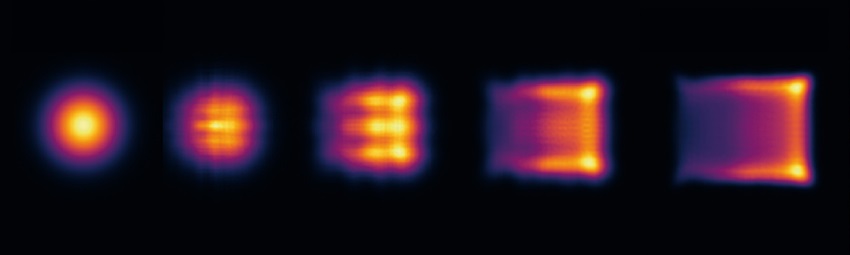

“De interactie tussen laserstraal en materiaal in het proces is erg complex vanwege de dynamiek. Daardor kunnen simulaties alleen indicaties geven van het werkelijke smeltbadgedrag,” legt Kippels uit. Hij is momenteel een nieuw type systeem aan het opzetten dat LCoS-SLM’s (Liquid Crystal on Silicon – Spatial Light Modulator) gebruikt. Daarmee kunnen onderzoekers bijna elk straalprofiel in het LPBF-proces onderzoeken. Omdat het een laservermogen tot 2 kW heeft, is het innovatieve systeem een platform voor het testen van nieuwe bundelvormen bij zeer hoge vermogensniveaus in het LPBF-proces. Daardoor is het mogelijk de geschikte systeemtechnologie te identificeren voor een individuele LPBF-taak. “We kunnen het LPBF-proces gericht optimaliseren”, legt Kippels uit. Hij verwijst specifiek naar minder materiaalverdamping, minder spatvorming, minder smeltbaddynamiek, een gladder smeltbaanoppervlak en een hogere procesefficiëntie door de smeltbaangeometrie aan te passen.

Flexibele profielen voor specifieke eisen

Momenteel wordt systeemtechnologie vaak aangeprezen als een technologie die specifieke balkvormen zoals ring- of hoedprofielen kan produceren. De keuze voor deze bundelvormen is echter niet gebaseerd op een diepgaand begrip van de onderliggende procesmechanismen. Alleen door fundamenteel inzicht in de processen kan onderzoek specifiek bepalen welke aanpassingen een bepaald doel bereiken, zoals een bepaalde smelttrajectgeometrie.

Enorm potentieel LPBF

Dit betekent dat het nodig is een bundelvorm te ontwikkelen en optimaliseren voor de toepassing, die een bedrijf kan implementeren zonder dat LCoS-SLM technologie nodig is. Dankzij dit onderzoeksplatform kunnen industriële klanten en projectpartners van Fraunhofer ILT nu al profiteren van een ongekende flexibiliteit bij het onderzoek naar de laserbundel.

“We staan nog helemaal aan het begin. Toch zien we nu al het enorme potentieel dat beam shaping kan bieden voor het LPBF-proces,” zegt Marvin Kippels. “Er is niet één perfecte bundelvorm. Elke toepassing heeft zijn eigen eisen. Dankzij onze flexibele bundelvormgeving kunnen we voor elk proces de ideale verdeling vinden, de beste procesparameters voor de taak in kwestie.” Om dit doel te bereiken ondersteunen verschillende afdelingen van het instituut in Aken het werk van Kippels en zijn team.

Openingsfoto: Met het systeem dat momenteel wordt gebouwd kunnen LCoS-SLM’s worden gebruikt om bijna elk gewenst bundelprofiel te genereren in het LPBF-proces. Foto: Fraunhofer ILT, Aken, Duitsland

Lees ook: Meerdere oppervlaktestructuren en kleurovergangen 3D-printen zonder materiaal wisselen

Meer nieuws

Duitse Isar Aerospace voert eerste testvlucht uit met Spectrum-raket

(productnews)

Lucht & Ruimtevaart / 31-03-2025

Lees meerSpinnend, draaiend licht zou de volgende generatie elektronica kunnen aandrijven

(productnews)

Algemeen / 31-03-2025

Lees meerBambu Labs combineert 3D-printer met lasersnijder en -graveerder

(productnews)

High tech / 30-03-2025

Lees meerClearwings en Falcon testen Cessna 150 op Kempen Airport