Nieuw certificeringsprogramma voor 3D-geprinte kritieke metalen onderdelen

Het Metal Additive Manufacturing Technology Centre (MAMTeC) van het Netherlands Aerospace Centre (NLR) gaat binnen een consortium van partners werken aan de certificering van kritieke onderdelen die in metaal worden 3D-geprint. Het gaat hierbij om componenten voor bijvoorbeeld de luchtvaartindustrie, olie- en gassector, high-tech sectoren, defensie en auto’s.

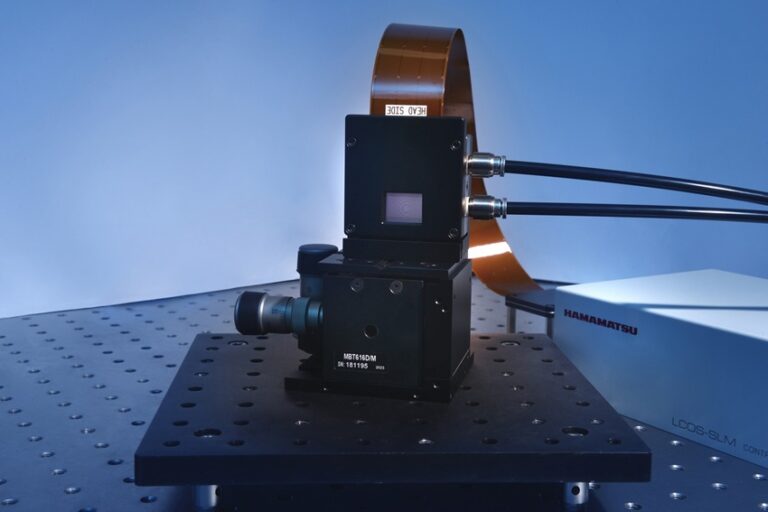

Het MAMTeC lanceerde eerder al een vergelijkbaar programma voor 3D-printen in metaal, dat van 2015 en 2018 liep. Dit programma was specifiek gericht op laser powder bed fusion (L-PBF), een printmethode waarbij ruw materiaal in poedervorm wordt uitgehard met behulp van een laser. Voor het nieuwe programma krijgt MAMTeC de beschikking over een BeAM Modulo 400 3D-printer voor de productie en reparatie van onderdelen via een Directed Energy Deposition (DED) proces.

Bij DED wordt ruw materiaal langs een gerichte energiebron zoals een laserstraal of elektronenstraal geleid om het materiaal te smelten. Waar bij L-PBF het poedermateriaal eerst op het printbed wordt gelegd en vervolgens wordt uitgehard, wordt bij DED het materiaal gesmolten naarmate het geprint wordt. Over het algemeen is een DED-printer dan ook voorzien van een spuitmond die in meerdere richtingen kan bewegen, waarmee het materiaal op de gewenste locatie kan worden geprint.

Kwaliteit is van kritiek belang

Het NLR stelt dat de luchtvaartindustrie, olie- en gassector, high-tech sectoren, defensie en automotive industrie veel winst kunnen halen uit de voordelen die additieve productie in metaal oplevert. Denk hierbij aan een lager gewicht, verbeterde prestaties en hogere efficiëntie. De kwaliteit van componenten die in deze sectoren worden gebruikt is echter van kritiek belang. Het NLR speelt hierop in door samen met partner een certificering voor dergelijke onderdelen te ontwikkeling.

Om aan de strenge eisen die vaak in deze sectoren worden gesteld te voldoen is een kwalitatief goed en stabiel productieproces nodig. Een belangrijk onderdeel van het programma is dan ook onderzoek naar de inzet van monitoringssystemen die het printproces nauwlettend in de gaten houden. Daarnaast wordt ook onderzoek gedaan naar simulatietechnieken voor additieve productie in metaal, waarbij zowel naar het simuleren van prints met L-PBF en DED wordt gekeken. Deze simulaties moeten meer inzicht geven in de temperatuurontwikkelingen gedurende het printproces, wat impact kan hebben op het materiaal. Met behulp van de simulaties wil het NLR tot een optimaal productieproces komen. Het belangrijkste doel hierbij is de ontwikkeling van een ‘first time right’ productiemethode.

Publiek-privaat project

Het certificeringsprogramma is een publiek-privaat project. Bij het project zijn betrokken Oerlikon, Shell, Patria (Finland) BeAM (Frankrijk), het Nederlandse ministerie van Defensie, Thales, Aeonamics, KIMS (Korea) en Mokveld Valves. Geïnteresseerde partijen kunnen zich aansluiten bij het project. Meer informatie hierover is beschikbaar op de website van het NLR.

Auteur: Wouter Hoeffnagel

Bron: NLR

Meer nieuws

Flexibele backstop kan helpen bij aanpak netcongestie

(productnews)

Energie / 19-11-2024

Lees meerNieuwe techniek maakt 3D-printen (LPBF) flexibeler en efficiënter

(productnews)

Algemeen / 18-11-2024

Lees meerInvest-NL: ‘Nederland kan wereldleider worden in Lab-on-Chip technologie’

(productnews)

Algemeen / 18-11-2024

Lees meerGroen netwerken