ExOne introduceert de X1 160PRO, een metal binder jetting 3D-printer die objecten van maximaal 800 bij 500 bij 400mm kan printer. De 3D-printer biedt hiermee een bouwvolume dat maar liefst 2,5 keer groter is dan die van concurrenten, meldt ExOne.

Metal binder jetting is een vorm van 3D-printen waarbij gebruik wordt gemaakt van poedermateriaal, dat in een laag op het printbed wordt neergelegd. Door met een grote nauwkeurigheid een vloeibaar bindmiddel op het poederbed te printen wordt dit poeder uitgehard, wat het mogelijk maakt laag voor laag 3D-objecten te produceren. De techniek wordt vooral gebruikt voor het printen van objecten in metaal, zand of keramiek.

Groot bouwvolume

Met de X1 160PRO zet ExOne naar eigen zeggen een 3D-printer met een uitzonderlijk groot bouwvolume op de markt. De printer biedt een bouwvolume van 800 bij 500 bij 400mm, wat neerkomt op een volume van 160 liter. ExOne richt zich hiermee onder andere op de productie van componenten voor de automotive sector, luchtvaartindustrie en defensiesector.

De X1 160PRO is geschikt voor het printen van zes verschillende metalen, waaronder de roestvrijstalen legeringen 316L, 304L en 17-4PH. Ook is het mogelijk aan aantal vormen van keramiek te printen. Printen kan met snelheden tot 10.000 cm3 per uur. De printsnelheid die in de praktijk wordt gerealiseerd is afhankelijk van het materiaal waarmee wordt geprint; de snelheid wordt automatisch geoptimaliseerd voor het gekozen materiaal. Met de nieuwe 3D-printer wil ExOne het vervaardigen van hoge kwaliteit onderdelen met productiesnelheden mogelijk maken.

Laag voor laag

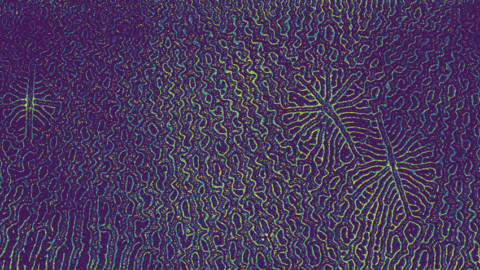

Bij metal binder jetting wordt voor het printen van iedere laag van een object een nieuwe laag poedermateriaal op het printbed gelegd. Deze laag wordt op de gewenste locaties uitgehard, waarna het proces wordt herhaald om de volgende laag te creëren. Om dit printproces mogelijk te maken moet het poedermateriaal gelijkmatig over het printbed worden verdeeld.

Dit klinkt wellicht eenvoudig, maar is in de praktijk een grote uitdaging. Zo kan de samenhang van de individuele poederkorrels leiden tot een fenomeen genaamd ‘caking’, de neiging van poedermateriaal om klonters te vormen. Daarnaast kan het vloeibare bindmiddel dat op het poedermateriaal wordt gedeponeerd individuele poederkorrels verplaatsen en hierdoor bijvoorbeeld rimpels creëren.

Poeder gelijkmatig verdelen

Eén van de grote uitdagingen bij metal binder jetting is dan ook het gelijkmatig verdelen van dit poedermateriaal. Dit materiaal moet niet alleen gelijkmatig worden verdeeld over het printbed, maar ook uniform worden samengeperst. Dit is nodig om reproduceerbare objecten met een consistente dichtheid te produceren; afwijkingen in het poederbed kunnen impact hebben op de kwaliteit van het uiteindelijke object.

De X1 160PRO maakt hiervoor gebruik van het Triple Advanced Compaction Technology (ACT) systeem, dat door ExOne in eigen beheer is ontwikkeld. Dit systeem zet een hopper in om het poedermateriaal gelijkmatig op het printbed te storten, een roller om het materiaal zo uniform mogelijk uit te spreiden en een tweede roller om het materiaal gelijkmatig aan te drukken. Op de website van ExOne is meer informatie te vinden over de werking van dit systeem.

De X1 160PRO wordt naar verwachting vanaf eind 2020 verscheept naar klanten.

Auteur: Wouter Hoeffnagel

Bron: ExOne