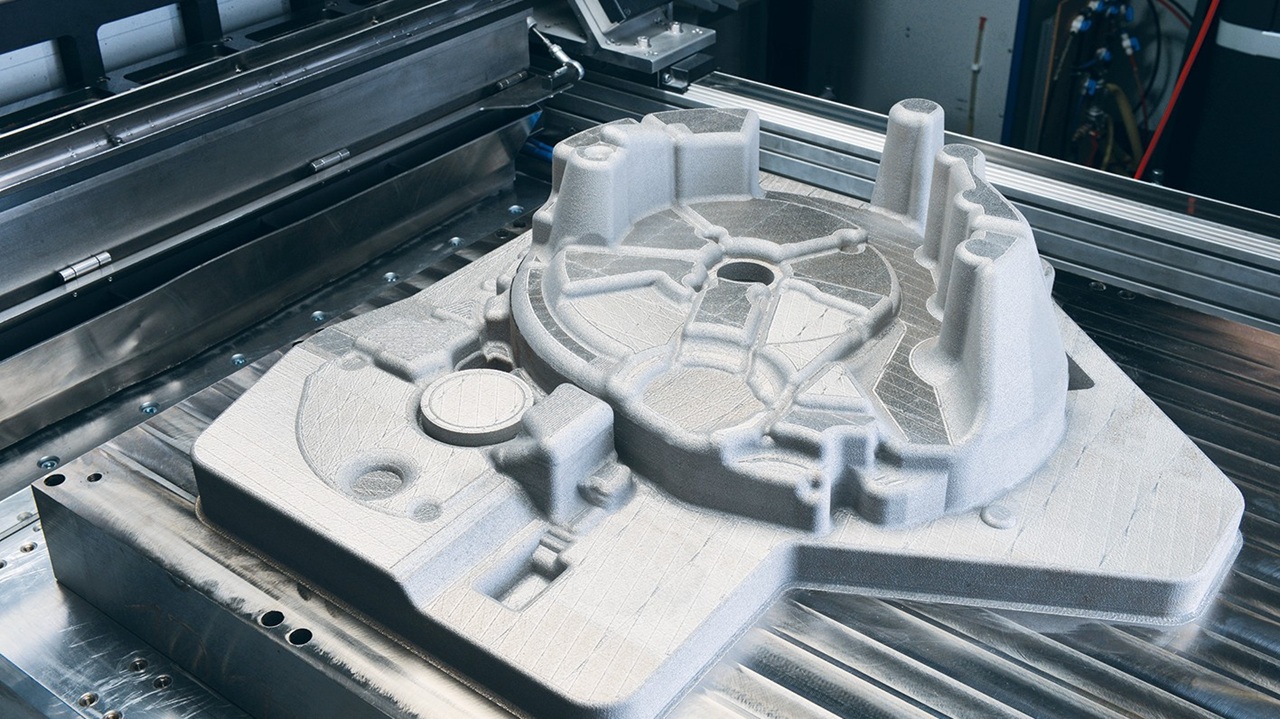

Fraunhofer ILT en MacLean-Fogg hebben gezamenlijk een complexe spuitgietgereedschapsinleg geproduceerd met behulp van Laser Powder Bed Fusion (PBF-LB/M). Het speciaal ontwikkelde L-40-gereedschapsstaal maakt voor het eerst het printen van zwaarbelaste gereedschappen met een groot volume mogelijk en daarmee de implementatie van conforme koeling. Dit is een grote stap voorwaarts in additive manufacturing.

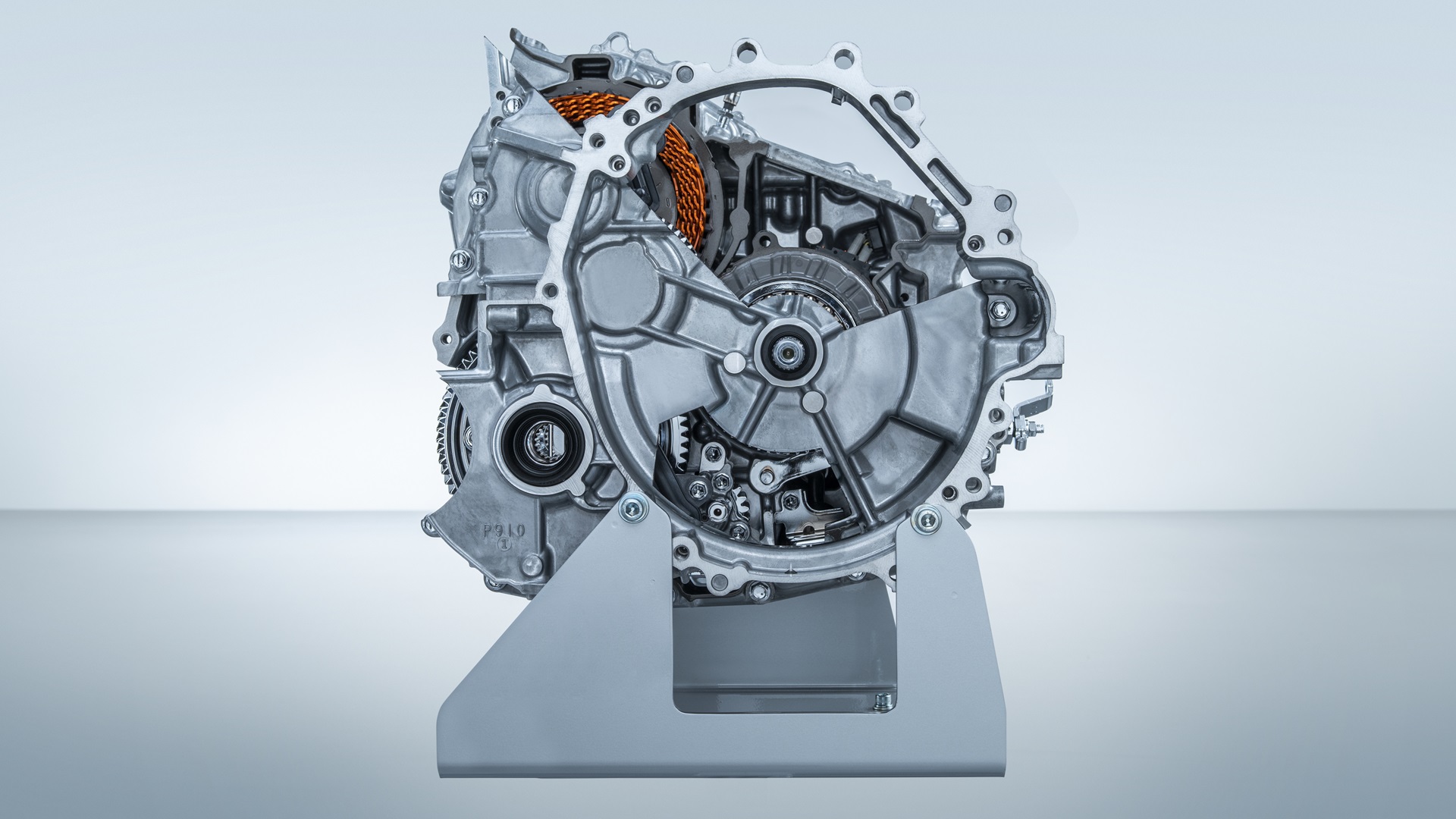

De auto-industrie bevindt zich midden in een ingrijpende verandering. Kostendruk en de overgang naar elektrisch rijden dwingen veel fabrikanten om hun voertuigarchitectuur en productieprocessen fundamenteel te herzien. Veel fabrikanten streven naar zo min mogelijk, maar zeer complexe constructieonderdelen. Vooral bij grote aluminium componenten, zoals frame- of transmissieonderdelen, stelt dit ook hogere eisen aan de gereedschappen. Ze moeten thermisch zeer belastbaar zijn, varianten mogelijk maken en zo snel mogelijk aan nieuwe geometrieën kunnen worden aangepast.

Nieuwe uitdagingen

Deze verandering brengt nieuwe uitdagingen met zich mee. De benodigde gietvormen moeten niet alleen groter zijn dan voorheen, maar ook resistenter, met complexe geometrieën en kortere ontwikkelingstijden. Precies hier komt een project van het Fraunhofer-Institut für Lasertechnik ILT, samen met de L-40-poederfabrikant MacLean-Fogg en Toyota als eindgebruiker, om de hoek kijken.

Additive manufacturing

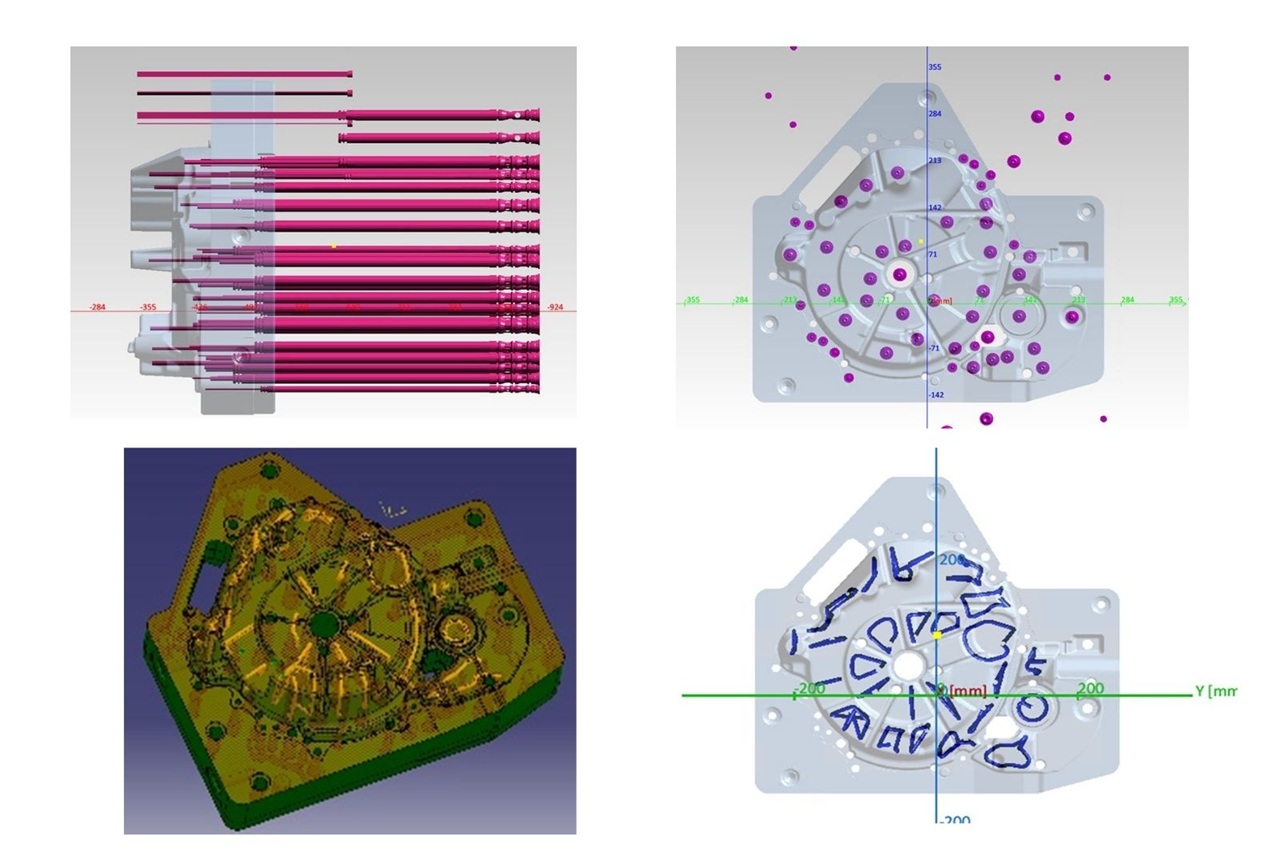

Door gebruik te maken van een bij het Fraunhofer ILT ontwikkelde PBF-LB/M-machine op basis van een portaal met een schaalbaar bouwvolume en het door MacLean-Fogg ontwikkelde gereedschapsstaal voor additive manufacturing, konden voor het eerst zeer grote spuitgietmatrijzen met contourkoeling additief worden vervaardigd – geschikt voor grootvolume hogedruk-spuitgietcomponenten (HPDC).

Massieve geometrieën

Naarmate grote gietprocessen steeds gangbaarder worden, nemen de eisen aan de gereedschappen toe. De matrijzen moeten herhaaldelijk een nauwkeurige componentkwaliteit behouden bij zeer grote aantallen en bestand zijn tegen extreme mechanische en thermische belastingen. Om een voldoende levensduur van de gereedschapsinlegstukken te garanderen, zijn complexe, interne koelstructuren nodig, die niet met conventionele productieprocessen kunnen worden gemaakt.

Beschikbaar bouwvolume en staalsoorten

Twee belangrijke problemen hebben tot nu toe de mogelijkheden om additive manufacturing toe te passen op dergelijke grote spuitgietmatrijzen beperkt. Ten eerste is het beschikbare bouwvolume van klassieke PBF-LB/M-machines te klein om matrijs- of matrijsinzetstukken met afmetingen van 600 x 600 mm² of meer in één stuk te produceren. Ten tweede kunnen de tot nu toe gebruikte gereedschapsstaalsoorten – met name H11 (1.2343), H13 (1.2344) of M300 – niet betrouwbaar worden verwerkt in dit formaatbereik (> 20.000 cm³). Zelfs bij optimale parameters bestaat het risico op scheurvorming, thermische vervorming en onvoldoende mechanische eigenschappen.

Dit geldt zowel tijdens de lasergebaseerde opbouw als tijdens de daaropvolgende warmtebehandeling. Hoe groter de temperatuurgradiënten binnen het onderdeel tijdens het productieproces, hoe groter het risico – een effect dat vooral bij grote werkstukken duidelijk merkbaar is.

Nieuwe machines en materialen

“Om deze beperkingen te overwinnen, hebben we een nieuwe generatie machines en materialen nodig die specifiek zijn afgestemd op de eisen van grootformaat gereedschappen”, legt Niklas Prätzsch, groepsleider LPBF-procestechnologie bij Fraunhofer ILT, uit. “Juist deze combinatie was het onderwerp van de nieuwste veranderingen die we hebben doorgevoerd.”

De nieuwe materiaal- en machinetechnologie maakt het voor het eerst mogelijk om grote gereedschappen te produceren met een vrije-vormkoelstructuur. Dit maakt het niet alleen mogelijk om lokale temperatuurpieken in het gietproces gericht te verminderen, maar vergroot ook het aantal varianten en verlengt tegelijkertijd de levensduur. Dit betekent dat verschillende componenten op één gereedschapsplatform kunnen worden geproduceerd zonder telkens nieuwe gereedschappen te hoeven produceren.

Productie van grote componenten zonder scheuren

De bij Fraunhofer ILT ontwikkelde PBF-LB/M-machine met 5 lasers en portaalconstructie, met een huidig bouwvolume van 1.000 x 800 x 350 mm³, is voor dit doel verder ontwikkeld. In tegenstelling tot conventionele systemen heeft deze machine een beweegbare verwerkingskop en lokale beschermgasgeleiding, zodat het bouwvolume lineair kan worden geschaald langs de machineassen met dezelfde procesrandvoorwaarden (beschermgasstroomsnelheid, laserstraalafbuigingshoek, enz.). Dit betekent dat in de toekomst additive manufacturing van nog grotere gereedschappen mogelijk is.

Temperatuur

Er werd ook een verwarmbare substraatmodule ontwikkeld om de temperatuurgradiënten te minimaliseren die cruciaal zijn voor gereedschappen met een groot volume. Het bouwplatform bereikt nu een temperatuur van 200 °C. Dat betekent dat elke nieuwe laag niet afkoelt tot kamertemperatuur, maar slechts tot een vooraf bepaald thermisch plateau. Deze aanpak vermindert thermisch geïnduceerde spanningen en het risico op barsten tijdens het bouwproces. De combinatie van een grote installatieruimte, hoge processtabiliteit en actieve voorverwarming maakt dit systeem tot een van de eerste LPBF-systemen ter wereld dat geschikt is voor de economische productie van near-net-shape spuitgietmatrijzen, zelfs voor mega- of gigagieten.

L-40 materiaal

“De sleutel tot succes ligt in het L-40-materiaal van MacLean-Fogg, dat is afgestemd op de eisen van PBF-LB/M”, aldus Prätzsch. Dit staal wordt gekenmerkt door een aanzienlijk verminderde neiging tot scheuren in vergelijking met conventionele gereedschapsstaalsoorten – zowel tijdens de productie als tijdens de warmtebehandeling. Uitgebreide tests hebben zowel de parameteroverdracht naar het nieuwe machineconcept als de prestaties in complexe geometrieën – bijvoorbeeld met ronde of overhangende koelkanalen – met succes gevalideerd. Uit de eerste toepassingen blijkt dat de levensduur van op deze manier geproduceerde gereedschappen aanzienlijk kan worden verlengd in vergelijking met conventionele matrijzen.

Hybride productie voor seriematig gereedschap

In het kader van het project produceerden de partners een gereedschapsinzetstuk voor een tandwielkastbehuizing die al in gebruik is bij Toyota. Het spuitgietmatrijsinzetstuk bevat een complex netwerk van koelkanalen. Dat is op zichzelf al een duidelijk voordeel van additieve manufacturing dat niet met conventionele bewerkingen kon worden bereikt. Voor het ontwerp van het geprinte gereedschap koos het projectteam voor een hybride proces op een speciaal vervaardigde preform die al verticale koelkanalen had. De exacte positionering en betrouwbare verbinding van beide componenten stelden hoge eisen aan de machinekalibratie, precisie en procesbeheersing. Dergelijke hybride structuren hebben de potentie om de bouwtijd en -kosten verder te verlagen, aangezien het proces alleen wordt gebruikt in die componentgebieden waar conventionele processen niet werken.

Complexe koelstructuur

De onderzoekers hebben de complexe koelstructuur zo ontworpen dat kritieke zones van de matrijs effectief worden getemperd tijdens het spuitgietproces. Dit vermindert de thermische belasting, wat de levensduur van de matrijs aanzienlijk verlengt. In eerdere projecten had een vergelijkbare geprinte matrijs al een tot vier keer langere levensduur dan een conventionele H13-matrijs. Nadat het matrijsinzetstuk was gebouwd, werd het spanningsarm gegloeid en werden de functionele oppervlakken conventioneel gefreesd. De hoge maatnauwkeurigheid van het geprinte basislichaam vereiste slechts een nauwkeurige eindafwerking zonder extra materiaalinvoer.

Naar efficiënte en duurzame gietmallen in de auto-industrie

De productie van grootformaat gietmallen met behulp van additive manufacturing biedt een antwoord op verschillende belangrijke uitdagingen in de huidige autoproductie, met name in de context van de transformatie naar elektrisch rijden. Een doorslaggevend voordeel is de conforme koeling, die voor het eerst vrij kan worden ontworpen met behulp van 3D-printen. De koelkanalen kunnen optimaal worden aangepast aan de thermisch zwaar belaste zones van het gereedschap. Dit verlaagt lokale temperatuurpieken, vermindert thermomechanische slijtage en verlengt de levensduur van de matrijs aanzienlijk.

Meer voordelen van additive manufacturing

Tegelijkertijd biedt additive manufacturing de mogelijkheid om doorlooptijden drastisch te verkorten. Voor OEM’s betekent dit kortere ontwikkelingscycli en een snellere time-to-market voor nieuwe voertuigplatforms. De mogelijkheid om grote aantallen gereedschappen te bouwen met behulp van hybride technologie creëert extra flexibiliteit. Componenten met gedefinieerde interfaces kunnen efficiënt worden toegevoegd en functioneel worden geoptimaliseerd zonder dat het hele onderdeel vanaf nul hoeft te worden geproduceerd. Dit verlaagt zowel het materiaalgebruik als de kosten per gereedschap.

Toyota

Voor autofabrikanten zoals Toyota, die voortdurend streven naar flexibele productie en afhankelijk zijn van minder individuele onderdelen en complexere structuren, bieden deze ontwikkelingen nieuwe mogelijkheden op het gebied van gereedschapsstrategie. Het biedt minder inspanning bij de gereedschapsproductie, langere doorlooptijden en de mogelijkheid om meerdere varianten met slechts één gereedschap te realiseren.

Kunststof

Het potentieel reikt echter veel verder dan het individuele geval: de ontwikkelde procesketen is niet alleen geschikt voor grote aluminium HPDC-gereedschapswisselplaten, maar ook voor toepassingen in de kunststofverwerking of op het gebied van composietmaterialen. Overal waar zwaar belaste gereedschappen met complexe koeling en beperkte seriegroottes nodig zijn, kan additive manufacturing duidelijke voordelen bieden.

Bron: Fraunhofer ILT

Openingsfoto: Spuitgietgereedschapsinlegstuk van gereedschapsstaal L-40, geproduceerd door middel van additive manufacturing. De grote volumetrische mal werd bij Fraunhofer ILT geproduceerd met behulp van laserpoederbedsmelten met conforme koeling. (foto: Fraunhofer ILT, Aachen, Germany)

Lees meer over additive manufacturing: Manifest: maak van de EU een wereldleider in additieve productie