Vier voorspellingen voor maakbedrijven in 2025

De maakindustrie bevindt zich in volle transitie. De sector kampt met uitdagingen, zoals hoge loonkosten, stijgende energieprijzen, verstoringen van de toeleveringsketen, een terugvallende vraag door economische onzekerheid, een tekort aan personeel en skills, geopolitieke spanningen en de groene transitie en nieuwe wetgeving rond duurzaamheid. Met de juiste strategische partners kan technologie een cruciale rol spelen bij het aanpakken van deze obstakels. Fujitsu, expert in digitale transformatie, presenteert daarom vier voorspellingen die in 2025 essentieel zijn voor de maakindustrie.

In Nederland vielen verschillende slachtoffers in de maakindustrie. Denk aan het faillissement van windmolenbouwer EAZ Wind en metaalbedrijf Wil Waelbers Design. Toch biedt deze transitieperiode ook mogelijkheden voor maakbedrijven om succesvol te zijn. Vooral als ze verstandig omgaan met uitdagingen zoals digitalisering, duurzaamheid en ESG-wetgeving. Dankzij technologie kunnen organisaties hun grootste uitdagingen overwinnen.

Fujitsu, expert in digitale transformatie doet vier voorspellingen die in 2025 essentieel zijn voor de maakindustrie.

1. Maakbedrijven moeten hun mindset veranderen

Als maakbedrijven vandaag duurzame processen implementeren, dan doen ze dat meestal om kosten te besparen op energie en om te voldoen aan wetgeving. In 2025 moeten bedrijven van mindset veranderen en duurzaamheid in hun belangrijkste bedrijfsdoelstellingen opnemen:

· Van tactisch naar strategisch denken. Veel maakbedrijven richten zich bij technologieën zoals AI nog te veel op kortetermijnwinst. Een bedrijf dat computer vision bijvoorbeeld enkel inzet om ingenieurs te vervangen en kosten te besparen, mist voordelen, zoals strategische kwaliteitsverbetering en minder fabricagefouten. Dit levert op lange termijn een betere reputatie en meer marktaandeel op.

· Van focus op technologie naar focus op doelstellingen. Maakbedrijven raken vaak verstrikt in de beloftes van technologieën zoals AI zonder eerst bedrijfsdoelen te definiëren. In plaats van zich af te vragen hoe ze technologie kunnen gebruiken, moeten ze eerst bepalen wat hun doelen zijn, onder andere wat betreft duurzaamheid.

· Van denken in silo’s naar holistische integratie. Maakbedrijven mogen initiatieven op vlak van digitale transformatie niet meer beschouwen als geïsoleerde projecten. Duurzaamheid moet in de hele levenscyclus van een product verweven zitten. Dat kan alleen maar als bedrijven de silo’s tussen departementen afbreken en samenwerking stimuleren.

In 2025 gaan maakbedrijven hoe dan ook voordeel halen uit AI-technologie. Vooral AI-agents bieden veel potentieel om de toeleveringsketen van maakbedrijven te optimaliseren.

2. Strengere regelgeving zorgt wereldwijd voor verandering

Nieuwe wetgevingen zullen een impact hebben op de maakindustrie. De Corporate Sustainability Reporting Directive (CSRD) breidt vanaf 1 januari sterk uit. Zo zullen ook grote bedrijven buiten de EU met een omzet van meer dan 150 miljoen euro onder de richtlijn vallen. Op voorwaarde dat ze minstens één dochterbedrijf of branche in de EU hebben. De richtlijn heeft ook gevolgen voor kleine en middelgrote bedrijven, rekening houdend met de beperkte middelen van deze ondernemingen.

De EU Corporate Sustainability Due Diligence Directive (CSD), vaak de Supply Chain Act genoemd, vereist dat bedrijven in de EU de impact van hun toeleveringsketen op mensenrechten en milieu kennen en controleren. In 2025 wordt ook het EU Carbon Border Adjustment Mechanism (CBAM) volledig ingevoerd. Dit beleid voert importtarieven in op basis van CO2-uitstoot van producten.

3. Nieuwe wetgeving verhoogt ook Amerikaanse focus op ESG

In navolging van de ESG-wetgeving die Europa implementeert, gaan ook Amerikaanse maakbedrijven hier meer aandacht aan besteden. Bedrijven die in de EU actief zijn, zullen zelf aan de normen moeten voldoen. Ook spelers die alleen in de VS gevestigd zijn, sluiten zich aan bij deze trend. Wellicht zal de EU-wetgeving straks ook een Amerikaanse tegenhanger krijgen, al valt dat natuurlijk af te wachten na de verkiezingsoverwinning van Donald Trump. In elk geval doen organisaties er goed aan om hier proactief mee bezig te zijn. Zo nemen ze een voorsprong op de concurrentie en bovendien biedt het mogelijkheden om milieubewuste klanten aan te trekken, nieuwe markten te betreden en de merkreputatie te verbeteren.

4. Europese maakbedrijven optimaliseren energieverbruik

Hoge energiekosten zijn in Europa een belangrijke reden waarom maakbedrijven hun energieverbruik willen optimaliseren. Van het inkopen van materiaal en de logistiek tot de productie in de fabriek en het eindgebruik van een product: bedrijven willen doorheen de hele levenscyclus van een product weten wat de impact is op energieconsumptie en CO2-uitstoot.

Door energieverspilling tegen te gaan, kunnen ze hun operationele kosten verminderen, voldoen aan de doelstellingen met betrekking tot de reductie van de CO2-uitstoot en het imago van het merk op de markt verbeteren. In 2025 zullen maakbedrijven daarom investeren in oplossingen die meer zichtbaarheid bieden in hun energieconsumptiepatronen. Daardoor zullen ze sneller zien waar ze kunnen verbeteren en effectievere strategieën implementeren.

Bron en foto: Fujitsu Benelux

Lees ook: Ondernemers in de techniek moeten aan de slag met AI

Nieuwe productiefaciliteit voor Dow Terneuzen

Dow investeert in een uitbreidingsproject op zijn productielocatie in Terneuzen. Dit initiatief sluit aan bij de groeistrategie van het concern om de farmaceutische en huishoudelijke markten te ondersteunen. Dit project is Dow’s allereerste productie van actieve farmaceutische ingrediënten (API) in de EMEAI-regio (Europa, Midden-Oosten, Afrika en India) en zal meer dan 40 banen creëren. De bouw is in volle gang en de faciliteit zal naar verwachting eind 2025 operationeel zijn.

Dow produceert het product carbowax sentry polythyleenglycol (PEG)) dat veel wordt gebruikt in verschillende actieve farmaceutische toepassingen en hulpstoffen. De investering omvat de installatie van een nieuwe alkoxyleringsreactor en een stolinstallatie (vloeibare stof naar poedervorm) voor PEG met hoog molecuulgewicht. “De productie van deze hoge moleculaire producten tot hoogwaardige toepassingen is in lijn met Dow’s ambitie om producten en technologieën aan te bieden met langdurige gedifferentieerde waarde die voldoen aan de behoeften van onze klanten en de markt.” Dat zegt Ahmed El-Zawahry, EMEAI Dow Industrial Solutions (DIS) Commercieel Directeur.

Grootste project van Dow in 17 jaar in Europa

“Dit project in Terneuzen vertegenwoordigt een aanzienlijke investering in Europa. Het is het grootste project dat Dow in de afgelopen 17 jaar in Europa heeft uitgevoerd,” zegt Jaume Sariol, Vice-President Operaties EMEAI en Siteleader van de Terneuzen-locatie. “Ik ben trots dat deze uitbreiding hier plaatsvindt. En dat we, ondanks de uitdagingen voor de Europese industrie, nog steeds groeimogelijkheden vinden. Dit project bouwt voort op meerdere voordelen in Terneuzen, waaronder flexibiliteit in grondstoffen en downstream-integratie. Het is een belangrijk groeiproject voor Dow, voor onze Industrial Solutions business, voor onze regio en voor onze Terneuzen-locatie.”

Extra banen

Tabita Verburg, Area President Dow Benelux, Frankrijk, Spanje, Portugal, VK en Nordics benadrukt: “Deze investering onderstreept onze toewijding aan de regio. Het zal meer dan 40 extra banen naar Zeeuws-Vlaanderen brengen. Het is ook een uitstekend voorbeeld van innovatie en groei. We zorgen er daarmee voor dat we blijven voldoen aan de veranderende behoeften van onze klanten. Deze nieuwe faciliteit zal een cruciale lokale asset zijn voor de snelgroeiende farmaceutische en huishoudelijke markten. Het zal onze regionale en wereldwijde positie in de industrie versterken, waardoor we onze klanten beter kunnen bedienen.”

Bouw in volle gang

“De bouw van onze nieuwe productiefaciliteit is in volle gang met meer dan 100 werknemers van aannemersbedrijven aanwezig op de Terneuzen-locatie,” aldus Peter Colman, Project directeur. “We werken voornamelijk aan de fundering van de fabriek. Alle palen zijn in de grond geslagen. Alle belangrijke betonnen funderingen zijn voltooid en onlangs zijn de eerste delen van de structuur omhoog gegaan. De samenwerking tussen onze teams en lokale partners verloopt voorspoedig, met veiligheid als onze belangrijkste prioriteit. Samen boeken we aanzienlijke vooruitgang bij de bouw van deze nieuwe faciliteit.”

Bron: Dow

Duurzame verpakking van moerasplanten

Veenmos, riet en andere moerasplanten worden al gebruikt als bouwmateriaal, diervoeder en voedsel. Door hun lagere ligninegehalte zouden veenplanten echter ook een aantrekkelijk alternatief kunnen zijn voor hout als grondstof voor duurzame papierverpakkingen. Onderzoekers van het Fraunhofer Institute for Process Engineering and Packaging (IVV) hebben in haalbaarheidstests aangetoond dat moerasplanten een groot potentieel hebben voor de productie van vouwdozen, trays en dergelijke.

Het belangrijkste bestanddeel van papier is de grondstof hout. Tegen de achtergrond van sterk stijgende marktprijzen en een hoog importquotum voor houtgrondstoffen worden alternatieve grondstofbronnen steeds belangrijker voor de productie van papieren verpakkingen. Dit bracht onderzoekers van het Fraunhofer IVV in Freising en Dresden ertoe om het potentieel van moerasplanten zoals riet, zegge en kanariegras voor duurzame verpakkingen te onderzoeken en overeenkomstige productieprocessen te testen. Dit deden ze in het “PALUDI” project. Het project maakt deel uit van het Fraunhofer Initiative for Biogenic Value Creation and Smart Farming. Het is gefinancierd door het Federale Ministerie van Onderwijs en Onderzoek, het Beierse Staatsministerie van Economische Zaken, Regionale Ontwikkeling en Energie en het Ministerie van Wetenschap, Cultuur, Federale en Europese Zaken van Mecklenburg-Vorpommern.

Moersplanten

De moerasplanten worden voor het project specifiek gekweekt in vernatte vennen en hoogvenen. In de toekomst zullen veenplanten meer ruimte krijgen. Dit komt omdat de EU Restoration Act van februari 2024 bepaalt dat ten minste 30 procent van het areaal aan bossen, grasland en wetlands opnieuw moet worden bevochtigd en hersteld. Dit wordt ook wel paludicultuur genoemd. “Dit verwijst naar het cultiveren van natte heidegebieden met aan de locatie aangepaste plantensoorten. Het helpt veen- en moerasgebieden te behouden. En het draagt bij aan klimaatbescherming omdat het de CO2-uitstoot minimaliseert. Nog een reden om er meer onderzoek naar te doen,” zegt Fabian Kayatz, die het project leidt bij het Fraunhofer IVV.

Laag ligninegehalte

Vergeleken met hout worden riet en andere moerasplanten gekenmerkt door een lager ligninegehalte. Dat betekent dat er minder chemicaliën nodig zijn bij het afbreken van de plantenvezels om een vezelkwaliteit te verkrijgen die voldoende hoog is voor verpakkingstoepassingen. Dit was het resultaat van de chemische karakterisering van paludiculturen uit de Freisinger Moos. Afhankelijk van de plant bereikten ze een ligninegehalte tussen 20 en 23 procent. Vergeleken met zacht- en hardhout was het ligninegehalte van het geoogste materiaal respectievelijk 25 en 15 procent lager. “Hoe minder lignine aanwezig is, hoe lager het gebruik van zuren of logen tijdens bijvoorbeeld chemische pulping. En hoe stabieler er zich een vezelnetwerk vormt”, legt de onderzoeker uit. Bovendien heeft pulp gemaakt van deze plantenvezels betere mechanische eigenschappen dan pulp gemaakt van andere stropulpsoorten zoals maïs of bamboe.

Vezelpulpprocessen

Bovendien is lignine van niet-lignificerende planten gemakkelijker te extraheren of te scheiden van de vezels. Dat betekent dat pulpprocessen, zoals alkalische sodapulp, minder energie-intensief zijn dan conventionele papierproductie uit hout. In het in het project ontwikkelde pulpproces, dat werd getest op riet en overgebracht naar andere paludiculturen, konden de onderzoekers werken met temperaturen onder 100 °C. De waarden zijn tot 45 procent lager dan de laagste waarden voor chemische vezelpulpprocessen. Ze vereisen dus minder energie. Afhankelijk van de ingestelde parameters was het Fraunhofer IVV-proces in staat om tot 83 procent van de lignine te extraheren.

Pulpopbrengst

“Na het oogsten van de moerasplanten kon de verkregen biomassa op industriële schaal verder worden verwerkt in de pulpfabriek. Daar zou dan pulpproductie plaatsvinden door de plantenvezels af te breken,” aldus de onderzoeker. Hij legt de eerste processtappen voor verpakkingsproductie uit, hoewel het project nog op laboratoriumschaal werkte. Afhankelijk van de instelling van de gecombineerde parameters bedroeg de pulpopbrengst tot 53 procent, wat binnen het verwachte bereik ligt voor conventionele chemische processen.

Eenvoudige verwerking

Verdere tests toonden aan dat het geproduceerde vlakke vezelgietpapier gemakkelijk te verwerken is. De treksterkte van de platte gegoten vezelmonsters was aanzienlijk hoger dan die van het referentiemonster, dat de vorm had van een eierdoos. De toevoeging van additieven zoals zetmeel en lijmmiddelen verhoogde de treksterkte en elasticiteit en de waterafstotende eigenschappen van het papier. Bovendien bleek het uit paludiculturen geproduceerde papier geschikt te zijn voor verwerkingsprocessen zoals vouwen, lijmen en bedrukken.

Innovatieve verpakking voor de non-food sector

Met behulp van vezelgiet- en dieptrekprocessen konden de onderzoekers stabiele papieren potten en schalen van rietvezels produceren zonder additieven te gebruiken. De onderzoekers ontwikkelden laboratoriumfabriek speciaal voor de productie van deze verpakkingsdemonstratiemodellen. “Het potentieel van moerasinstallaties voor de productie van innovatieve, biogebaseerde verpakkingen is enorm. Dit konden we laten zien met onze succesvolle ontwikkeling van grondstofbesparende processen voor pulpproductie. Het milieuaspect is erg belangrijk voor ons. We ondersteunen het voortbestaan van onze veengebieden, bijvoorbeeld door landbouwgrond opnieuw te bevochtigen en te gebruiken voor paludicultuur,” vat de onderzoeker samen. Er zijn echter nog verdere optimalisatiestappen nodig om de productie op industriële schaal te kunnen omzetten en consumentvriendelijke verpakkingen voor consumptiegoederen te ontwerpen. Bijvoorbeeld wat betreft de sensorische perceptie of de coating van het materiaal. In eerste instantie is het de bedoeling om verpakkingen te produceren voor de non-foodsector, zoals cosmetica, logistiek en kantoormateriaal.

Bron: Fraunhofer

Openingsfoto : Duurzame verpakking gemaakt van moerasplanten (foto: Fraunhofer IVV)

Lees ook: Lijm gemaakt van veren

Planning landelijk waterstofnetwerk geactualiseerd

Hynetwork, dochteronderneming van Gasunie, levert de komende jaren het landelijke waterstofnetwerk in Nederland gefaseerd op. Het heeft een geactualiseerde netwerkplanning gepubliceerd. Nog tot eind januari kunnen marktpartijen en andere belanghebbenden reageren op het uitrolplan.

In 2023 is Hynetwork gestart met de aanleg van het landelijke waterstofnetwerk. Deze infrastructuur kan de industrie helpen om in Nederland te verduurzamen. Het zorgt ervoor dat Nederland een aantrekkelijke vestigingsplaats blijft, en het heeft een positieve invloed op de Nederlandse economie en werkgelegenheid. Voor de industrie is duidelijkheid over de planning en de beschikbaarheid van het waterstofnetwerk cruciaal. Voor de zomer van dit jaar bleek dat een actualisatie nodig was van het uitrolplan dat Hynetwork hanteerde. Dat was onder meer nodig vanwege de ontwikkelingen rondom de Delta Rhine Corridor en de langere doorlooptijden in de projectprocedures.

Besluit van het kabinet

De afgelopen maanden heeft Hynetwork in detail gekeken naar alle deeltracés, die gezamenlijk het landelijke waterstofnetwerk vormen. Begin december kon Hynetwork daarbij het laatste puzzelstukje leggen met het besluit van het kabinet om een oplevering van de Delta Rhine Corridor tussen 2031 en 2032 mogelijk te maken. Daarmee ontstond helderheid over de beoogde opleverdatum van deze cruciale west-oostverbinding van het waterstofnetwerk in Nederland. De actualisatieronde van het uitrolplan kon daardoor worden afgerond.

Nieuwe netwerkplanning van Hynetwork

De geactualiseerde netwerkplanning ziet er als volgt uit: Het eerste deel zal uiterlijk in 2026 in Rotterdam in gebruik genomen worden. In de jaren erna komt voor of in 2030 de infrastructuur binnen de industriële clusters langs de Nederlandse kust beschikbaar. Dat geldt ook voor de verbindingen vanuit Noord-Nederland met de grootschalige waterstofopslagfaciliteit HyStock en de eerste grensverbindingen met Duitsland en vanuit Zeeland met België. Van 2031 tot 2033 volgt de oplevering van het netwerk binnen het industriële cluster in Limburg en de verbindingen tussen de clusters, waaronder de Delta Rhine Corridor.

De fasering van Hynetwerk in het kort:

2026: Rotterdam

2026-2030: Noord-Nederland, inclusief de verbinding met HyStock en grensverbindingen met Duitsland; Noordzeekanaalgebied;

Zuidwest-Nederland, inclusief een grensverbinding met België

2031-2033: Limburg; verbindingen tussen de industriële clusters inclusief de Delta Rhine Corridor

Tot eind januari kunnen marktpartijen en andere belanghebbenden reageren op dit uitrolplan.

Bron en afbeelding: Gasunie

Nieuw multifunctioneel zonneraam wekt stroom op door licht te weerkaatsen

Er is een nieuw type raam ontwikkeld en getest dat stroom opwekt en tegelijkertijd de warmte en lichtinval regelt. Dit is gedaan door onderzoekers van het ZIEZO-project, geleid door TNO. Dit zonneraam, het eerste in zijn soort, heeft speciale dubbelzijdige zonnecellen en ingebouwde jaloezieën die zonlicht weerkaatsen. Hierdoor gaat er meer licht naar de achterkant van de cellen. Dat verhoogt de energieopbrengst en voorkomt oververhitting.

Om tegen 2050 klimaatneutraal te zijn, moeten gebouwen in Nederland veel duurzamer worden. Strengere energieprestatiestandaarden voor gebouwen stimuleren de markt voor gebouw-geïntegreerde zonnetechnologieën (BIPV). Het innovatieve zonneraam van TNO kan hierin een rol spelen. Zonne-energie expert bij TNO Roland Valckenborg: “Door effectief gebruik te maken van zonlicht en zonnewarmte kan dit raam een grote impact hebben op de energie-efficiëntie van gebouwen. Voor een gemiddeld kantoorgebouw kunnen deze ramen de CO₂-voetafdruk van dat gebouw met minstens 20% verminderen. Het is ook commercieel interessant omdat dit concept, voor zover wij weten, nog niet op de markt beschikbaar is.”

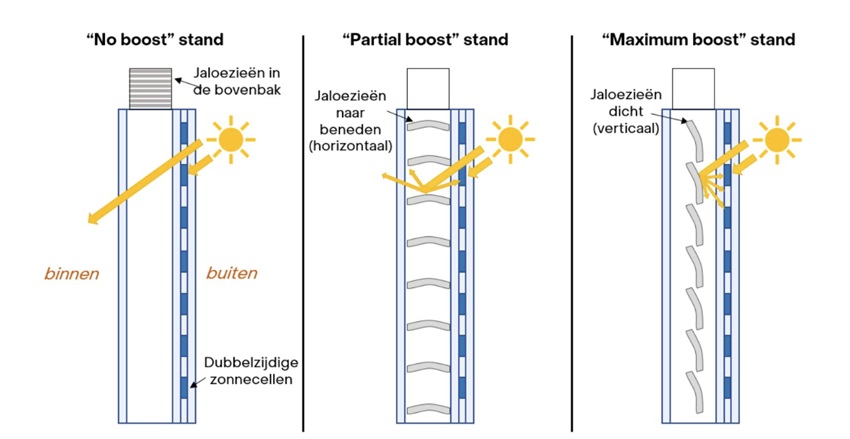

Drie standen

Het nieuwe zonneraam, genaamd ZIEZO (Zonwering Inclusief Elektriciteitsopwekkend Zonneraam), bestaat uit dubbelzijdige kristallijne silicium zonnecellen en ingebouwde jaloezieën. Wanneer de jaloezieën naar beneden zijn, weerkaatsen ze zonlicht naar de achterkant van de zonnecellen. Daardoor wordt er meer energie opgewekt. Er zijn drie standen: (1) De jaloezieën zijn opgeslagen in de bovenbak (no boost). (2) De jaloezieën zijn naar beneden en horizontaal (partial boost). (3) De jaloezieën zijn naar beneden maar dan verticaal zodat al het zonlicht wordt geblokkeerd (max boost).

Gebruikers kunnen de jaloezieën automatisch aanpassen om meer energie op te wekken of de temperatuur en het licht in de kamer te regelen.

Werking

Testfase

De onderzoeksgroep bestaat naast TNO verder uit TU/e, glasbedrijf Pilkington Nederland en W/E adviseurs. Het afgelopen jaar hebben ze 12 kleine versies van dit raam getest bij de outdoor research faciliteit SolarBEAT in Eindhoven. Daarnaast zijn zes volledige ramen geïnstalleerd in het Experience Center van Pilkington in Enschede.

25% energietoename

Op zonnige dagen verhoogt het zonneraam de energieopbrengst met maximaal 25% met de meest reflecterende jaloezieën, vergeleken met een raam met slechts enkelzijdige zonnecellen zonder jaloezieën. Gemiddeld over het hele jaar is de energietoename ongeveer 13%. De resultaten van het systeem zijn onlangs gepubliceerd in een artikel voor het zonne-energie tijdschrift Solar RRL.

Volgende stappen

In de nabije toekomst zal de groep de impact van het zonweringssysteem op het zicht en de binnentemperatuur in het gebouw verder onderzoeken. De projectpartners overwegen ook een vervolgproject in een Europese context. Daarnaast ontwikkelen ze een nieuwe tool om gebouwontwerpen te verbeteren. Hierbij worden zonne-energieopwekking, binnenklimaat en CO₂-besparingen geoptimaliseerd door de verwarmings- en koelingsbehoeften te verminderen. Dit is uitdagend vanwege veranderende zonposities en wisselende patronen in kantoorbezetting (doordeweekse dagen versus weekenden), samen met individuele voorkeuren voor licht en temperatuur achter het ZIEZO-raam. Pilkington neemt ook stappen om het product op de markt te brengen.

Bron: TNO

Ondernemers in de techniek moeten aan de slag met AI

AI, robotisering en industrialisatie gaan de technieksector de komende jaren ingrijpend veranderen. Voor ondernemers in de technieksector is het onvermijdelijk dat ze aanhaken bij deze technologische revolutie. De nieuwe technologie kan techniekbedrijven helpen om de productiviteit te verhogen, sneller in te spelen op de behoeften van klanten, nieuwe businessmodellen te ontwikkelen en de ketensamenwerking te versterken.

Eind november verscheen het rapport Artificial Intelligence, Robotisering en Industrialisatie: de technieksector in 2030. Uit het rapport blijkt dat AI, robotisering en industrialisatie op verschillende manieren de problemen kunnen opvangen die ontstaan door de vergrijzing en de krapte op de arbeidsmarkt. Zo is het steeds moeilijker om mensen te vinden voor zwaar en repetitief werk; multipurpose robots kunnen dat werk overnemen. Daarnaast maakt hybride AI (een combinatie van meerdere AI-technieken om complexe vraagstukken sneller op te lossen) het mogelijk om kennis van ervaren medewerkers te borgen en breed te delen. Dit is nodig zodat die expertise behouden blijft. Met augmented working krijgen monteurs digitale ondersteuning, zoals live-instructies en virtuele simulaties. Ook dat maakt het werk efficiënter.

Mass customization

De overgang naar Mass Customization – het efficiënt produceren van maatwerkproducten – is een andere belangrijke trend. Met deze technologie kunnen bedrijven sneller inspelen op klantwensen zonder de productiekosten te verhogen. Een goed voorbeeld is de prefab-bouwsector, waar woningen met flexibele productiemethoden bijna volledig op maat worden gemaakt. Dit verlaagt de kosten en verhoogt de kwaliteit.

Nieuwe businessmodellen en AI

Veel bedrijven veranderen in productgerichte organisaties. Ze leveren niet alleen producten, maar ook diensten zoals onderhoud en procesoptimalisatie. Met technologieën als hybride AI kunnen bedrijven klanten beter ondersteunen en worden ze strategische partners in plaats van alleen technologieaanbieders.

Ketensamenwerking

Door gebruik te maken van het Industriële Metaverse – een digitale, virtuele omgeving – en slimme technologieën kunnen bedrijven hun kennis vastleggen en delen met ketenpartners. Een technisch installatiebedrijf kan bijvoorbeeld met leveranciers en bouwpartners realtime data uitwisselen, waardoor processen soepeler verlopen en verspilling wordt voorkomen.

Ondersteuning

Techniek Nederland gaat haar leden ondersteunen om met de nieuwe technologieën aan de slag te gaan. Er komt voorlichting via een webinar, podcasts en presentaties voor groepen leden. De kennis uit het rapport wordt onderdeel van het opleidingsaanbod voor de technieksector. Bovendien hebben de branches in het Aanvalsplan Techniek besloten dat het rapport het uitgangspunt wordt voor een gemeenschappelijke actieagenda gericht op verhoging van de arbeidsproductiviteit.

Concurrentiepositie versterken

Voorzitter Doekle Terpstra ziet de nieuwe technologieën als een unieke kans om te innoveren: ‘De oplossingen liggen voor ons klaar, maar actie is nodig. Dit rapport laat zien hoe bedrijven technologie kunnen inzetten om uitdagingen aan te pakken en tegelijkertijd hun concurrentiepositie te versterken. Het is nu tijd om plannen en keuzes te maken. De toekomst wacht niet.’ Volgens Terpstra maken nieuwe technologieën het voor jong technisch talent extra aantrekkelijk om te kiezen voor een carrière in de techniek.

Beeld: door Vicki Hamilton from Pixabay

Lees ook: Snel en automatisch lasfouten herkennen met artificiële intelligentie

Restwarmte-terugwinningsproject afgerond op PMI-locatie in Bergen op Zoom

JOA Air Solutions heeft in samenwerking met Philip Morris International (PMI) een uniek restwarmte-terugwinningsproject afgerond op de PMI-locatie in Bergen op Zoom. Dit project combineert een industriële natte scrubber met warmtewisselaars en warmtepompen. Het zorgt ervoor dat zowel de luchtvervuiling als energie-efficiëntie aanzienlijk verbetert. Het project betekent niet alleen een belangrijke stap voor PMI. Het kan ook als voorbeeld dienen voor de gehele procesindustrie.

In het restwarmte-terugwinningsproject heeft JOA Air Solutions als system integrator technologieën geïntegreerd om zowel schadelijke emissies te reinigen als afvalwarmte terug te winnen. Deze aanpak draagt direct bij aan de CO2-doelstellingen van PMI. Daarnaast vermindert het de CO2-uitstoot met ongeveer 2.500 ton per jaar. Ook levert het een energiebesparing van 13 GWh per jaar op.

Eigenschappen restwarmte-terugwinningsproject

Het geavanceerde systeem zet laagwaardige restwarmte om naar water met een hoge temperatuur van 85-90 °C en het volledige systeem is geschikt voor 3 MW warmteafgifte. De warmte kan PMI gebruiken voor zowel proces- als fabrieksverwarming. Als koelmiddel is voor ammoniak gekozen vanwege de goede eigenschappen qua energie-efficiëntie. De realisatie van dit project is door haar schaal uniek in Europa en voor zover bekend wereldwijd.

Net Zero in 2040

Katrien Jacobs, Manager Sustainability Benelux bij PMI: “Philip Morris heeft zich ten doel gesteld om in 2025 wereldwijd koolstofneutraal te worden en om in 2040 de status van ‘Net Zero’ te bereiken. Dat vergt een grote inspanning van onze medewerkers en een constructieve samenwerking met externe leveranciers. De samenwerking met JOA Air Solutions toont hoe we door middel van innovatieve warmteterugwinningssystemen de afvalwarmte van onze procesovens kunnen benutten en zo onze duurzaamheidsdoelen dichterbij brengen.”

Combinatie van technologieën

Bas van den Bogerd, Business Development Director bij JOA Air Solutions: “Met dit project laten we zien dat de combinatie van technologieën, zoals warmtewisselaars, scrubbers en warmtepompen, meer kan zijn dan alleen een technische oplossing. We hopen dat dit project andere fabrikanten in bijvoorbeeld de voedingsmiddelen-, chemie- en bulkgoedsector inspireert om te ontdekken wat mogelijk is op het gebied van emissiebeheersing en energiebesparing.”

Inspiratie

Het project biedt een voorbeeld van hoe technologie en samenwerking kunnen bijdragen aan de ambitieuze duurzaamheidsdoelen van de industrie. Geïnteresseerden uit de Nederlandse en Belgische procesindustrie kwamen het project zelf bekijken tijdens het Heat Recovery Event dat JOA op 27 november bij de PMI-locatie in Bergen op Zoom organiseerde.

Bron en foto’s: JOA Air Solutions en PMI Bergen op Zoom

Ook interessant: Jaarlijks 25.000 ton minder CO2-uitstoot door bouw elektrische indampinstallatie

Bijna 95% van de organisaties in de industriële sector is het afgelopen jaar getroffen door cyberaanvallen

Uit onderzoek van Kaspersky blijkt dat bijna 95 procent van de industriële organisaties een cybersecurity-incident heeft gehad in de afgelopen twaalf maanden. Het onderzoek onder 203 Nederlandse C-level besluitvormers belicht de cybersecurityuitdagingen waarmee de industriële sector te maken heeft en hoe directieleden en managers ze waarnemen. Kritieke sectoren zoals energie, productie en olie en gas maken meer gebruik van verbonden en geautomatiseerde technologieën waardoor ze kwetsbaarder worden voor cyberaanvallen.

De cijfers liegen er niet om. Steeds meer bedrijven krijgen te maken met cyberaanvallen. Zo heeft 29 procent van de organisaties in het afgelopen jaar één keer te maken gehad met een cyberaanval dat resulteerde in operationele downtime. Bijna twee derde (59%) heeft twee of drie keerhier mee te maken gehad en 12 procent vier of vijf keer. Kijkend naar de verschillende sectoren, dan heeft 90 procent van de organisaties in de productie met een cyberaanval te maken gehad in de afgelopen 12 maanden. 96 procent in de energiesector en in de olie en gassector was dit zelfs 100 procent. Deze cijfers benadrukken een zorgwekkende trend: industrieën verschuiven hun focus van het voorkomen van cyberaanvallen naar het beperken van de onvermijdelijke schade.

Kwetsbaarheid van verbonden IoT-apparaten

Een van de meest dringende zorgen voor de C-level besluitvormers in de industriële sector is de kwetsbaarheid van verbonden en IoT-apparaten. Daarbij beschouwt 22% van de respondenten IoT-kwetsbaarheden als hun grootste bedreiging. De snelle acceptatie van IoT in industriële omgevingen heeft het aanvalsoppervlak vergroot, met meer toegangspunten tot gevolg. Daarnaast blijven menselijke factoren een aanzienlijk risico vormen. 21 procent van de respondenten ziet bedreigingen van binnenuit als een aanhoudend probleem, naast zorgen over fysieke beveiligingsinbreuken (21%) en onbevoegde toegang en diefstal van referenties (20%). Dit onderstreept de noodzaak van strengere toegangscontroles en het monitoren op illegale activiteiten door werknemers.

Hindernissen rond cybersecurity

De enquête bracht ook belangrijke barrières aan het licht die organisaties ervan weerhouden hun cybersecurity noden volledig te begrijpen. Bijna één derde (30%) ziet het bijhouden van het snel evoluerende dreigingslandschap als een obstakel. Een even groot deel benoemt het kwantificeren van cyberrisico’s en het vinden van een evenwicht tussen naleving van de regelgeving en operationele efficiëntie als belangrijkste obstakels. Interessant is dat budgettaire beperkingen, die soms als een belangrijke hindernis worden beschouwd, minder prominent waren (24%). Dit suggereert dat complexiteit en begrip in plaats van kosten, de belangrijkste wegversperring is voor het implementeren van effectievere cybersecurity.

IT en OT

Naarmate industriële activiteiten steeds meer afhankelijk zijn van onderling verbonden systemen en automatisering, komen de kwetsbaarheden binnen Operational Technology (OT)-omgevingen steeds meer naar voren. OT waaronder het beheer van fysieke processen en machines valt, is bijzonder vatbaar voor gerichte cyberaanvallen met reële gevolgen. Veel organisaties vinden het moeilijk om deze systemen te beveiligen, waardoor ze worden blootgesteld aan bedreigingen die verschuiven van IT-netwerken naar OT-infrastructuren. Het onderzoek benadrukt het cruciale belang van het dichten van deze kloof voordat deze leidt tot ernstigere incidenten, die zowel productielijnen als de kritieke infrastructuur kunnen treffen.

Gewiekste cyberaanvallen

“Organisaties denken vaak dat ze minder kwetsbaar zijn omdat hun omgeving uit niet standaard systemen bestaat”, legt Jornt van der Wiel, security-expert bij Kaspersky’s Global Research and Analysis Team uit. “Als de aanvallers eenmaal binnen zitten, zijn ze vaak in staat om handleidingen of andere informatie te bemachtigen om zo een beter inzicht te krijgen in de omgeving van het doelwit, waarna zij over kunnen gaan tot de uiteindelijke aanval. Het zogenaamde “security through obscurity” is dus een slecht uitgangspunt.”

Methodologie

Kaspersky heeft in augustus 2024 een uitgebreide enquête gehouden onder 802 C-level besluitvormers van grote ondernemingen met meer dan 1.000 werknemers in sectoren als energie, productie en olie en gas in Nederland, België en het Verenigd Koninkrijk. De gegevens in dit persbericht zijn afkomstig van de antwoorden van 203 Nederlandse C-level besluitvormers. De respondenten werden ondervraagd over cyberbeveiligingsmaatregelen binnen hun organisaties, de barrières waarmee ze als managementteams worden geconfronteerd en de uitdagingen die kwetsbaarheden in hun toeleveringsketens met zich meebrengen.

Bron: Kaspersky Foto: Pixabay

Lees ook: Cyberaanvallen in de maakindustrie nemen in omvang en complexiteit explosief toe

Slimme sportkledij voor datagedreven training en revalidatie bij topsporters

Imec en VUB hebben Skinetix opgericht. De start-up ontwikkelt een platform dat topsporters ondersteunt om beter te trainen en sneller te revalideren. Een sportbroek met geïntegreerde sensoren registreert gedetailleerd de beweging en spieractiviteit. Door die data te verrijken met een gepersonaliseerd biomechanisch AI-model, verleent het platform inzichten in bewegingskwaliteit, spierconditie en vermoeidheid. Op die manier kan de sporter nauwgezet de training bijsturen.

Blessures bezorgen topsporters, maar ook hun entourage, hoofdbrekens. Wie is helemaal speelklaar? Wie traint beter nog even apart in functie van een revalidatie? Met een goed gevulde kalender ligt de druk in de competitiesport steeds hoger. Naast opvolging van de conditie van individuele sporters, is een kwantitatieve meting van de ‘team readiness’ een cruciaal voordeel voor de opstellingskeuzes in wedstrijden, en uiteindelijk ook de winst.

Blessuretijd topsporters

Naast het sportieve leed gaan blessures ook gepaard met financiële tegenvallers. In de 5 belangrijkste competities van de UEFA wordt de blessurekost geschat op meer dan 700 miljoen euro per speelseizoen. Bijna de helft van die kost wordt veroorzaakt door blessures aan de hamstrings, een systeem van drie spieren aan de achterzijde van het bovenbeen. Hamstringblessures doen zich typisch voor na een scheur in één van die drie spieren, waarna onbalans en overbelasting van de andere spieren ontstaat.

Skinetix monitort spieren

Het Skinetix-platform assisteert de medische entourage door de individuele spieren in de hamstrings nauwkeurig te monitoren. Eens de blessure aanwezig is, brengt het platform tijdens de training gedetailleerd in kaart welke krachten elke spier te verduren krijgt, hoe de balans is, en hoe groot de vermoeidheid. Dit zijn belangrijke parameters bij de ondersteuning van een sporter in zijn revalidatie (return to play) en conditieoptimalisatie (train to peak).

Real time metingen op het veld, real time inzichten naast het veld

De co-founders van Skinetix Joris De Winter (CEO) en Kevin Langlois (CTO) ontwikkelden in het kader van hun PhD-onderzoek samen met imec en VUB een gepatenteerde manier om afzonderlijke spieren te meten en samen te brengen in een wetenschappelijk onderbouwd model voor gepersonaliseerde biodynamische data. Wat ook uniek is, is dat die data niet verzameld worden in een labo, maar rechtstreeks op het speelveld. Skinetix ontwierp daarvoor sportkledij met geïntegreerde elektromyogramsensoren (EMG). Deze sensoren capteren de elektrische impulsen die onze hersenen naar de spieren sturen bij een specifieke beweging. Al deze sensoren zitten naadloos geïntegreerd in de sportkledij.

Detailinformatie

Vandaag gebruiken kinesisten en sportartsen hun ogen of camera’s om bewegingen te analyseren, wat hen slechts oppervlakkige en niet-kwantitatieve informatie geeft. Met het platform krijgen sportprofessionals toegang tot detailinformatie om de kwaliteit van een beweging en de werking van een spier in kaart te brengen. De gemeten data worden vervolgens doorgestuurd naar het Skinetix-dataplatform. Daar wordt de informatie gekoppeld aan een gepersonaliseerd biomechanisch model van de sporter. Met behulp van AI wordt het mogelijk om de evolutie van een individuele speler in kaart te brengen of spelers met elkaar te vergelijken – en inzichten te genereren om het trainingsprogramma te optimaliseren.

Prototype gereed

Skinetix wordt opgenomen in het istart-programma van imec, dat hen zal helpen bij de groei en ontwikkeling van het bedrijf. De spin-off kreeg ook ondersteuning van het Blue Health Innovation Fund. De wetenschappelijke validatie is afgerond en momenteel doet de spin-off tests met het prototype, samen met de Belgische atletiekfederatie en topclubs uit de Belgische voetbalcompetitie.

Vermarkten

Vanaf 2026 willen de co-founders naar de markt trekken met hun product. Ze mikken daarvoor eerst op de voetbalcompetities wereldwijd, met later expansie richting American football, atletiek, basketbal en baseball, samen een potentiële markt van 1,5 miljard euro met ruim 250.000 professionele sporters.

Joris De Winter, CEO Skinetix: “Met een volle speelkalender is blessurevrij blijven een immense uitdaging voor profsporters, over alle disciplines heen. Met biomechanische, datagedreven inzichten vanop het veld, optimaliseren we de manier waarop atleten trainen, zodat ze beter presteren of sneller revalideren. Gelet op de enorme kost van blessures, is dit een technologie die topsport kan transformeren.”

Roel Parys, teamdokter Team Belgium, Atletiek: “Het is cruciaal dat de spieractiviteit van de afzonderlijke spieren wordt gemeten na een blessure om de kans op herval te beperken en een optimale ‘return to performance’ waar te maken. Met de huidige producten buiten het laboratorium is dit niet mogelijk.”

Lees ook: Innovatieve sensor meet zuurstofgehalte van adem

Openingsfoto: Een sportbroek met geïntegreerde sesnoren registreert gedetaillleerd de beweging en spieractiviteit. De technologie is erg interessant voor topsporters. (foto: Imec)

Nieuwe techniek maakt 3D-printen (LPBF) flexibeler en efficiënter

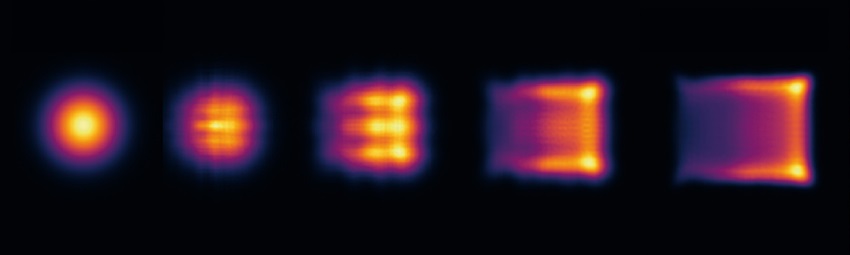

Een nieuwe benadering van bundelvorming zal additieve manufacturing binnenkort flexibeler en efficiënter maken. Fraunhofer ILT heeft een nieuw platform ontwikkeld. Hiermee is het mogelijk om laser powder bed fusion (LPBF) processen individueel te optimaliseren. Aangepaste bundelprofielen bieden veel voordelen. Ze verbeteren de kwaliteit van componenten, verminderen materiaalverliezen en maken het mogelijk om de opbouwsnelheid van het proces met één bundel te schalen. Dat was voorheen onmogelijk.

Verschillende onderzoeken toonden al op indrukwekkende wijze aan dat bundelvorming bij laser powder bed fusion (LPBF) de efficiëntie en productiviteit van dit additieve productieproces kan verbeteren. Het Fraunhofer Instituut voor Lasertechnologie ILT en de leerstoel Technologie van Optische Systemen (TOS) van de RWTH Aachen University werken samen aan een state-of-the-art testsysteem. Hiermee kunnen ze laserstraalprofielen onderzoeken in vermogensklassen tot 2 kW. De innovatie kan worden gebruikt om oplossingen op maat te maken voor industriële partners. Het platform is ontworpen om LPBF-processen efficiënter en robuuster te integreren in industriële productie zodat ze kunnen voldoen aan de groeiende vraag.

Laservermogens bij LPBF processen

Momenteel zijn laservermogens van rond 300 tot 400 watt gebruikelijk in veel LPBF-processen. De standaard laserstraal die hierbij wordt gebruikt, heeft echter aanzienlijke nadelen. De hoge concentratie van vermogen in het centrum van de bundel leidt tot plaatselijke oververhitting. En het leidt tot ongewenste materiaalverdamping en procesinstabiliteit. Het gevolg? Ze kunnen de kwaliteit van componenten aantasten door spatten en poriën. Deze problemen beperken de schaalbaarheid van het proces aanzienlijk. Dat betekent dat het laservermogen dat beschikbaar is in LPBF-systemen – vaak tot 1 kW – niet kan worden gebruikt voor de meeste materialen.

Proces versnellen

“Eén manier om het proces te versnellen is door meerdere lasers en optische systemen parallel te gebruiken.” Dat zegt Marvin Kippels, promovendus bij de afdeling Laser Powder Bed Fusion bij Fraunhofer ILT. “De kosten zijn echter minstens evenredig met het aantal geïnstalleerde systemen.” Bovendien kunnen deze systemen niet altijd homogeen worden gebruikt in echte toepassingen. De productiviteit kan daardoor niet evenredig worden verhoogd met de toename in vermogen. Een veelbelovende aanpak is het verhogen van de productiviteit van het enkelvoudige straalproces. Dit kan vervolgens worden overgezet naar systemen met meerdere bundels.”

Nieuwe mogelijkheden door bundelvorming

Het potentieel van complexere bundelvormen is tot nu toe grotendeels onontgonnen terrein gebleven, omdat de benodigde systeemtechnologie ontbrak. Daar komt nu verandering in dankzij de uitgebreide onderzoeken die onderzoekers van Fraunhofer ILT zijn begonnen.

Gerichte optimalisatie

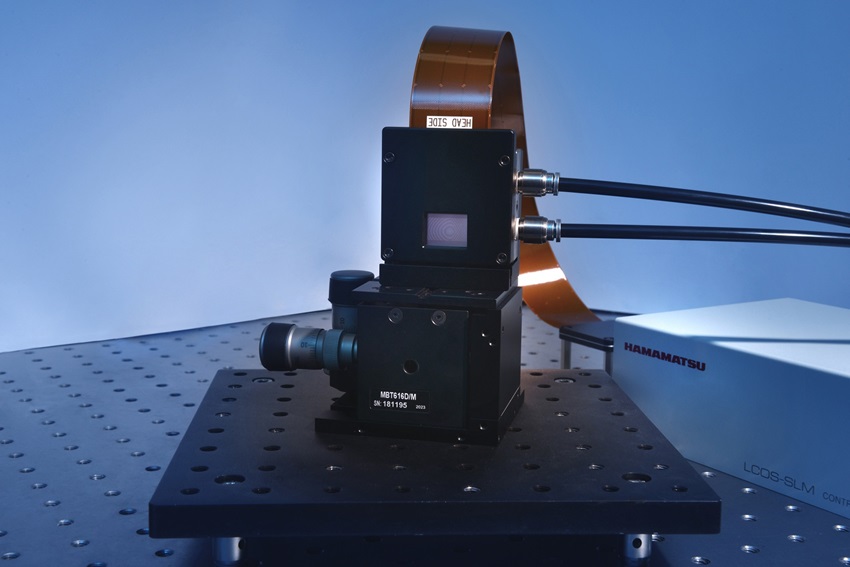

“De interactie tussen laserstraal en materiaal in het proces is erg complex vanwege de dynamiek. Daardor kunnen simulaties alleen indicaties geven van het werkelijke smeltbadgedrag,” legt Kippels uit. Hij is momenteel een nieuw type systeem aan het opzetten dat LCoS-SLM’s (Liquid Crystal on Silicon – Spatial Light Modulator) gebruikt. Daarmee kunnen onderzoekers bijna elk straalprofiel in het LPBF-proces onderzoeken. Omdat het een laservermogen tot 2 kW heeft, is het innovatieve systeem een platform voor het testen van nieuwe bundelvormen bij zeer hoge vermogensniveaus in het LPBF-proces. Daardoor is het mogelijk de geschikte systeemtechnologie te identificeren voor een individuele LPBF-taak. “We kunnen het LPBF-proces gericht optimaliseren”, legt Kippels uit. Hij verwijst specifiek naar minder materiaalverdamping, minder spatvorming, minder smeltbaddynamiek, een gladder smeltbaanoppervlak en een hogere procesefficiëntie door de smeltbaangeometrie aan te passen.

Flexibele profielen voor specifieke eisen

Momenteel wordt systeemtechnologie vaak aangeprezen als een technologie die specifieke balkvormen zoals ring- of hoedprofielen kan produceren. De keuze voor deze bundelvormen is echter niet gebaseerd op een diepgaand begrip van de onderliggende procesmechanismen. Alleen door fundamenteel inzicht in de processen kan onderzoek specifiek bepalen welke aanpassingen een bepaald doel bereiken, zoals een bepaalde smelttrajectgeometrie.

Enorm potentieel LPBF

Dit betekent dat het nodig is een bundelvorm te ontwikkelen en optimaliseren voor de toepassing, die een bedrijf kan implementeren zonder dat LCoS-SLM technologie nodig is. Dankzij dit onderzoeksplatform kunnen industriële klanten en projectpartners van Fraunhofer ILT nu al profiteren van een ongekende flexibiliteit bij het onderzoek naar de laserbundel.

“We staan nog helemaal aan het begin. Toch zien we nu al het enorme potentieel dat beam shaping kan bieden voor het LPBF-proces,” zegt Marvin Kippels. “Er is niet één perfecte bundelvorm. Elke toepassing heeft zijn eigen eisen. Dankzij onze flexibele bundelvormgeving kunnen we voor elk proces de ideale verdeling vinden, de beste procesparameters voor de taak in kwestie.” Om dit doel te bereiken ondersteunen verschillende afdelingen van het instituut in Aken het werk van Kippels en zijn team.

Openingsfoto: Met het systeem dat momenteel wordt gebouwd kunnen LCoS-SLM’s worden gebruikt om bijna elk gewenst bundelprofiel te genereren in het LPBF-proces. Foto: Fraunhofer ILT, Aken, Duitsland

Lees ook: Meerdere oppervlaktestructuren en kleurovergangen 3D-printen zonder materiaal wisselen

Cyberaanvallen in de maakindustrie nemen in omvang en complexiteit explosief toe

In de top 10 van industrieën staat de maakindustrie bovenaan als het gaat om cyberaanvallen. Bij meer dan 25% van alle incidenten is deze industrie het doelwit. Ongeveer 45% van de aanvallen gebeurt via malware.

De maakindustrie is de afgelopen jaren steeds steeds vaker het mikpunt voor cybercriminelen. Het aantal cyberaanvallen is aanzienlijk toegenomen. Hier zijn verschillende redenen voor. Zo is er een onderlinge samenhang in de keten. De industrie is sterk afhankelijk van verschillende elementen, van grondstoffen tot transport. Daarnaast is de industrie kwetsbaar aangezien downtime meteen een negatieve invloed heeft op de bedrijfsvoering. Ook is er vaak sprake van waardevolle intellectuele eigendommen die in de databases zijn opgeslagen. Ze kunnen concurrenten miljoenen besparen als ze deze in handen krijgen. Dat zijn een aantal conclusies uit het rapport “Manufacturing: Maintaining Stability As Cyber Threats Explode in Volume and Sophistication”, van KnowBe4, aanbieder van trainingen rond cybersecurity. Het rapport licht toe wat de staat is van cyberbeveiliging in de maakindustrie, welke tactieken cybercriminelen inzetten en wat organisaties kunnen doen om zich hiertegen te beschermen.

Cyberaanvallen nemen toe

Phishing wordt genoemd als de belangrijkste cyberaanval, gevolgd door exploitatie van publiek toegankelijke applicaties. Azië kwam naar voren als het belangrijkste doelwit voor cyberaanvallen in 2023, goed voor meer dan de helft (54%) van alle gemelde incidenten. Europa volgde als tweede meest geviseerde regio met 26% van de cyberaanvallen. Noord-Amerika en Latijns-Amerika namen respectievelijk 12% en 5% voor hun rekening.

Ransomware

De onderzoekers namen een alarmerende toename van 56% in ransomware-aanvallen met afpersing waar in de industrie. Dit wijst volgens het rapport op een groeiende trend in cybercriminele tactieken.

In de maakindustrie werd een stijging van 266% waargenomen van malware die informatie steelt en in systemen wordt geïnjecteerd. De malware is ontworpen om login- en andere gegevens voor e-mail, sociale media en messaging-accounts, bankgegevens, … onrechtmatig te kunnen toeeigenen. De productiesector werd geconfronteerd met een dramatische stijging van 88% in gemiddelde losgeldbetalingen, tot bijna 2,4 miljoen dollar in het afgelopen jaar.

Phishing

Volgens het rapport deden kleine productiebedrijven het goed ten opzichte van de baseline van 34%. Zonder beveiligingstraining lag het Phish-proneTM Percentage (het percentage medewerkers dat op een link of een bijlage van een gesimuleerde phishing e-mail klikt) van deze organisaties met minder dan 250 werknemers 27,9%, ver onder het gemiddelde. Bij bedrijven met meer dan 1.000 werknemers was het tegenovergestelde het geval. Zonder beveiligingstraining klikte 37,5% van de geteste werknemers op een slechte link in een phishing-e-mail. Dit betekent dat cybercriminelen bijna 4 op de 10 werknemers in de productiesector met succes kunnen phishen.

Kwetsbaarheid neemt toe

“De toenemende afhankelijkheid van productiebedrijven van IT- en OT-systemen, in combinatie met de toenemende globalisering van toeleveringsketens, heeft de kwetsbaarheid van de sector vergroot en de aantrekkingskracht voor dreigingsactoren vergroot.” Dat zegt Sjouwerman, CEO van KnowBe4. “Het vergroten van bewustzijn en het bieden van robuuste training om phishing en social engineering pogingen te herkennen en te voorkomen is van cruciaal belang. Deze inspanningen zijn niet alleen essentieel voor individuele organisaties. Ze zijn ook nodig voor het handhaven van de stabiliteit in de wereldwijde maakindustrie.”

Waarschuwing

Het rapport bevat voorbeelden van recente aanvallen in Noord-Amerika, Europa, Azië en Oceanië en dient als waarschuwing voor de industrie. Omdat cyberbedreigingen zich blijven ontwikkelen, moet onze verdediging dat ook doen.

Openingsfoto: Pixabay / TheDigitalArtist

Lees ook: Cyberdreigingen industriële sector bereiken record in tweede kwartaal van 2023

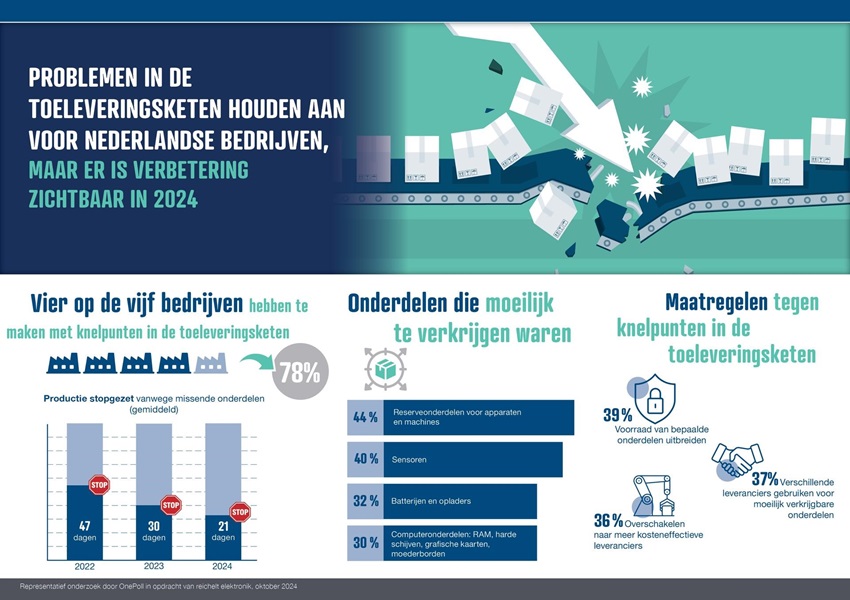

Problemen in de toeleveringsketen houden aan voor Nederlandse bedrijven

Hoge energiekosten, dalende economische prognoses en de moeilijke situatie op de wereldmarkt hebben het discours de afgelopen maanden gekenmerkt. Congestie in de toeleveringsketen is geen belangrijk onderwerp geweest. Is de situatie voor leveranciers in 2024 hersteld? Uit de cijfers in het laatste Supply Chain-rapport van reichelt elektronik blijkt dat de toeleveringsketen nog verre van normaal zijn.

Problemen in de toeleveringsketen zijn nog steeds wijdverbreid bij Nederlandse bedrijven. Dit jaar meldden ongeveer vier op de vijf bedrijven (78%) grote of matige verstoringen als gevolg van knelpunten in de toeleveringsketen. Een derde (34%) moest de productie voor ten minste 20 dagen stilleggen vanwege ontbrekende componenten. Dat is een enorm verlies voor de getroffen bedrijven. Maar het is wel een verbetering tegenover vorig jaar. Toen moest 49 procent de productie voor ten minste 20 dagen stilleggen. Het gemiddeld aantal verloren productiedagen daalde ook. Terwijl machines in 2022 nog 47 dagen stilstonden was dat in 2023 al 30 dagen. Dit jaar, in 2024 lag dat cijfer rond de 21 dagen. Dat stelt het rapport van reichelt elektronik. Het onderzoek wordt nu al drie jaar op rij uitgevoerd door het onafhankelijke onderzoeksinstituut OnePoll. 250 industriële bedrijven uit Nederland nemen eraan deel.

Reserveonderdelen

Reserveonderdelen voor apparaten en machines (44%) en sensoren (40%) waren in 2024, net als vorig jaar, het moeilijkst te verkrijgen. Batterijen waren dit jaar eveneens moeilijk te verkrijgen (32%), terwijl deze in 2023 nog goed beschikbaar waren (16%). De grootste uitdaging dit jaar voor bedrijven waren de hoge energiekosten (67%) en de strengere milieuvoorschriften (66%). Ook de prijsverhoging voor moeilijk verkrijgbare componenten was een uitdaging in 2024 (63%). Net als vorig jaar denkt 45 procent van de deelnemende bedrijven nog steeds dat de situatie ook de komende 12 maanden niet veel zal veranderen.

Hoe het productontwerp beïnvloedt wordt

Het is ook interessant om te zien hoe sterk productbeschikbaarheid het productassortiment en het productontwerp beïnvloedt. Zo gaf 32 procent van de respondenten aan dat ze bij de ontwikkeling van nieuwe producten nog meer aandacht besteden aan de beschikbaarheid van componenten op de lange termijn. Ook heeft 30 procent van de bedrijven een product uit het assortiment gehaald omdat bepaalde onderdelen niet (goed) beschikbaar meer zijn. Om toch aan de onderdelen te komen die nodig zijn heeft meer dan een derde (41%) alternatieve leveranciers gevonden voor alle of bijna alle componenten.

Meer voorraad

Om zich beter te beschermen tegen materiaaltekorten hebben de meeste bedrijven gekozen voor zowel langetermijn- als kortetermijnoplossingen. Zo heeft 39 procent van de bedrijven zijn voorraad van bepaalde onderdelen flink vergroot. Nog eens 44 procent is van plan om dit in 2025 te gaan doen.

Regionaliseren en diversifiëren

Het langetermijnplan om de toeleveringsketens te regionaliseren en te diversifiëren wordt door sommige bedrijven ook al uitgevoerd. Zo is bijna een derde (28%) al overgestapt op regionale leveranciers om minder afhankelijk te zijn van internationale invloeden, terwijl nog eens 43 procent van plan is dit het komende jaar te gaan inzetten. Veel bedrijven (38%) hebben hun leveranciersnetwerk al uitgebreid en nog eens 47 procent is van plan dit het komende jaar te doen.

Drijfveren

Gebeurtenissen op de wereldmarkt of politieke gebeurtenissen zijn echter niet de enige drijfveren voor bedrijven om hun toeleveringsketens te veranderen. Een op de drie bedrijven (34%) heeft dit jaar maatregelen genomen om de veiligheid van hun toeleveringsketens te vergroten en zich zo te beschermen tegen aanvallen. Bijna de helft van de bedrijven (44%) is van plan om deze stap het komende jaar te zetten. De invloed van de Supply Chain Duty of Care Act is ook duidelijk zichtbaar: 29 procent van de ondervraagde bedrijven is dit jaar van leverancier veranderd om aan de wet te voldoen. En 48 procent is van plan dit binnen de komende 12 maanden te doen.

Internationale uitdagingen

De stijgende kosten van componenten (63%) zijn niet de enige factor die de prijsdruk in Nederlandse industriële bedrijven verhoogt. De respondenten zien de hoge energiekosten (67%) als het grootste obstakel. Ook is voor veel bedrijven de uitdagende economische situatie wereldwijd (56%) en in eigen land (52%) een probleem. De oorlog in Oekraïne (49%) en mogelijke of verhevigde handelsconflicten tussen China en de EU (40%) werden genoemd als bijzonder negatieve invloeden, op de voet gevolgd door een mogelijk escalerend conflict in het Midden-Oosten (40%).

Wat de Nederlandse overheid kan doen

Een blik naar binnen leert dat meer dan de helft van de bedrijven (61%) het ermee eens is dat de huidige regering hen een solide basis biedt voor handel in een internationale context. Wat ze graag van de regering zouden zien om nog succesvoller te zijn, is meer eenheid binnen de huidige regering rondom EU-besluitvorming (36%). Ze willen ook meer bescherming tegen buitenlandse concurrenten, vooral wanneer deze gesteund worden door overheidssubsidies, zoals in China het geval is (32%). Ook willen ze meer vrije handel kunnen hebben met landen buiten de EU (31%). Veel bedrijven vinden het ook belangrijk dat er minder interne conflicten binnen de huidige regering zijn (29%).

Lees ook: Verstoringen in de toeleveringsketen houden aan

Infographic: reichelt elektronik