Vijf nieuwe bedrijven krijgen titel ‘Factory of the Future’

VCST Industrial Products, Sanofi, Barry Callebaut, Altachem en Pomuni Frozen hebben de titel van “Factory of the Future” ontvangen. Met de award willen de initiatiefnemers de meest geavanceerde en toekomstgerichte productiebedrijven in België bekronen.

Factories of the Future zijn bedrijven die niet alleen volop inzetten op digitalisering, talentontwikkeling, slimme processen maar ook op duurzame producten. Ze gaan doordacht om met energie en materialen en stimuleren de betrokkenheid, creativiteit en autonomie van medewerkers. De winnaars krijgen de titel voor een periode van drie jaar. Na afloop daarvan moet een nieuwe audit daarom uitwijzen of de titel kan worden verlengd.

Vijf x Factory of the Future

Vijf bedrijven kregen de award Factory of the Future voor het eerst. Het gaat om VCST Industrial Products (SintTruiden), farmabedrijf Sanofi (Geel), chocoladefabrikant Barry Callebaut (Wieze, Lebbeke), metaalbedrijf Altachem (Harelbeke) en fabrikant van aardappelspecialiteiten Pomuni Frozen (Ranst). De winnaars ontvingen hun award uit handen van Jo Brouns, Vlaams minister van Economie, Innovatie, Werk, Sociale Economie en Landbouw.

53 ondernemingen

Vier andere maakbedrijven konden hun eerder behaalde titel verlengen. Het gaat om Audi Brussels

(Vorst), TotalEnergies (Ertvelde), Vandemoortele (Izegem) en Daikin (Oostende). Dit laatste bedrijf

doet dit al voor de derde keer. In negen jaar is de selecte kopgroep van meest toekomstgerichte

productiebedrijven in België daarmee uitgegroeid tot een club van 53 ondernemingen. “Ook de vier maakbedrijven die hun titel verlengen, willen we vandaag uitdrukkelijk feliciteren om hun volgehouden inspanningen. Belangrijk voor Factories of the Future is immers niet alleen de bestemming, maar ook de reis.” Dat zegt Jolyce Demely, algemeen directeur van Agoria Vlaanderen.

Groeien naar volwassenheid

“Momenteel gaat het om meer dan 600 bedrijven die werken op de transformatieassen die hen

sterker maken als productiebedrijf. Het is dus de ambitie om de komende jaren de groep van 53

Factories of the Future nog groter te maken en tegelijk alle andere bedrijven aan te zetten om stap

voor stap te groeien in maturiteit. De 7 transformatie-assen van onze methode zijn zeker niet alleen

voor grotere bedrijven relevant, ook iedere MKB-productiebedrijf kan ermee aan de slag.” Dat zegt Herman Derache, managing director van Sirris. Sirris is het collectief centrum van de technologische industrie in België

VCST Industrial Products

Een van de bedrijven die zich vanaf dit jaar Factory of the Future mag noemen, is VCST Industrial Products. VCST verhuisde onlangs naar een gloednieuw gebouw. Het bedrijf is daardoor volop in ontwikkeling. Zo is bijvoorbeeld de productielijn volledig geautomatiseerd. Hun sterke punt is dat deze leverancier aan de automobielsector zijn centrum van onderzoek en ontwikkeling naast zijn productie-eenheid heeft. Daarnaast zijn sterke punten onder meer de Digital Factory (cockpit met scherm), de advanced manufacturing (assemblage met kwaliteitsmeeting), de meetkamer met operators en de koppeling met onderzoek en ontwikkeling.

Sanofi

Ook Sanofi is sinds dit jaar een Factory of the Future. In de vestiging van Sanofi in Geel werken meer dan 800 mensen. Wereldwijd speelt het bedrijf een belangrijke rol voor de productie van complexe biologische geneesmiddelen voor aandoeningen van het immuunsysteem. De voorbije twintig jaar investeerde het bedrijf ruim 1,1 miljard in de ultramoderne productievestiging in Geel. Zo nam het bedrijf recent bijvoorbeeld een nieuwe productielijn in gebruik die in hoge mate is gedigitaliseerd. In line metingen en sensoren en intelligente software sturen het productieproces en de onderhoudswerkzaamheden aan. Het complexe productieproces bestaat onder meer uit het kweken van levende cellen in grote bioreactoren. Naast modulatie in testlabo’s gebeurt simulatie en analyse via een virtueel model voor procesparameters dat onder meer gevoed wordt door RAMAN-spectroscopie.

Barry Callebaut

Barry Callebaut krijgt de erkenning als Factory of the Future voor zijn productiesite in Wieze, de grootste chocoladefabriek ter wereld. Die evolueerde de voorbije jaren naar een echte “smart factory”. Operators krijgen tijdens het productieproces in realtime zicht op de data van de machines waarmee ze werken. Barry Callebaut ontwikkelde daarnaast een systeem van “virtual assistance”: een soort co-pilot die ook recenter gestarte medewerkers begeleidt. Dit om de kwaliteit van de chocolade constant te houden, rekening houdend met de variaties in de natuurlijke grondstoffen. Bovendien werkte het team in Wieze de voorbije jaren ook mee aan de ontwikkeling van baanbrekende innovaties, zoals de “Ruby” chocolade en WholeFruit Chocolate.

Altachem

Een MKB-bedrijf die zich met succes heeft getransformeerd tot een fabriek van de toekomst is Altachem. Bij Altachem ontwikkelen, produceren en verdelen ze PURschuimventielen, PUR-schuimpistolen en silicone pistolen, alsook bijhorende accessoires. Smart Manufacturing is een van hun sterke punten, slimme integratie van de assemblagelijnen en logistieke automatisatie, zorgen samen met de digitale aansturing en communicatie voor een uiterst efficiënte doorstroming doorheen de fabriek. Altachem beschikt over een interne afdeling onderzoek en ontwikkeling. Naast eigen ontwerpen, ontwikkelt het bedrijf in nauw overleg met de klant nieuwe producten en concepten.

Pomuni Frozen

Ook Pomuni Frozen wint voor het eerst de “Factory of the Future”. In de fabriek in Ranst werken ze aan de aardappel van de toekomst met een productieproces dat volledig geautomatiseerd is. Geen enkele medewerker raakt het product nog aan, vanaf de aanvoer van verse aardappelen tot het

verpakken en invriezen van de kroketjes en pommes duchesses die er van de band rollen richting retailers, groothandelaars en foodservice. De medewerkers krijgen in de plaats een meer controlerende functie. Zo kunnen operators aan de hand van tablets, smartphones en digitale kiosken het proces opvolgen en bijsturen waar nodig. Bovendien is de fabriek zodanig georganiseerd dat het team heel snel en flexibel de lijnen kan ombouwen om verschillende types aardappelproducten te produceren.

Factory of the Future 2023

De Factories of the Future Awards zijn sinds 2015 een initiatief van de Belgische technologiefederatie Agoria, Sirris en diverse industriefederaties. Denk aan: Fevia Vlaanderen (voeding), Fedustria (textiel, hout en meubel), essenscia (chemie en life sciences). En dit in samenwerking met innovatieclusters Centexbel (textieltechnologie), Wood.be (hout en meubel) en de speerpuntclusters Flanders’ FOOD (agrovoeding) en Catilisti (chemie en kunststoffen).

Lees hier welke bedrijven vorig jaar ‘Factory of the Future’ werden.

Intuïtieve machinebesturing met behulp van spraakherkenning

Onderzoekers van het Fraunhofer-instituut voor digitale mediatechnologie IDMT in Oldenburg ontwikkelden een oplossing met spraakherkenning voor gebruik in de industriële productie.

Het gebruik van spraakherkenning in de productie beschouwde men vroeger als foutgevoelig. Daardoor vond het nauwelijks ingang. Nu heeft het Fraunhofer IDMT in Oldenburg een oplossing ontwikkeld. Hiermee kunnen gebruikers de machines op een betrouwbare manier via spraakcommando’s besturen. Zelfs op een lawaaierige fabrieksvloer functioneert het spraakherkenningssysteem betrouwbaar. Werknemers spreken in een draadloze headset of een vaste microfoon. En in de toekomst zouden ze slimme hoortechnologie kunnen gebruiken. Een combinatie van richtmicrofoons en een effectief noise canceling systeem kunnen harde omgevingsgeluiden onderdrukken.

Spraakherkenning

Marvin Norda, de projectmanager voor spraakgestuurde productie bij Fraunhofer IDMT, licht het project toe. “Voor het eerst stelt onze technologie mensen in staat om machines in de productie op een betrouwbare, intuïtieve manier met behulp van spraakcommando’s te besturen. Voor productiebedrijven betekent dit meer efficiëntie en lagere kosten.” De technologie heeft ook voordelen voor werknemers omdat contactloze machinebediening veilig is en bovendien hygiënisch.”

Minder ver lopen

“Wanneer werknemers meerdere machines bedienen, hoeven ze minder ver te lopen. Ze kunnen bijvoorbeeld een mobiel apparaat gebruiken om op afstand spraakopdrachten te geven aan de apparatuur. En ze hebben beide handen vrij, waardoor ze een werkstuk in positie kunnen brengen in het werkgebied en tegelijkertijd de robot een instructie kunnen geven zoals “laat de arm zakken” of “pak het werkstuk vast”.

Efficiënte spraakherkenning

Een machine bedienen via spraakcommando’s is efficiënter dan via een bedieningspaneel of touchpanel. Klikken door geneste menustructuren is een omslachtig en foutgevoelig proces, terwijl directe spraakcommando’s eenvoudige instructies inhouden.

Honderden commando’s

“De spraakherkenningstechnologie kan honderden individuele commando’s aan. Dit is afhankelijk van de toepassing en is niet beperkt tot een bepaalde stem. Het is mogelijk om snel nieuwe of gewijzigde commando’s toe te voegen en het systeem te trainen,” voegt Norda eraan toe.

Ervaring en expertise

De onderzoekers uit Oldenburg hebben jarenlange ervaring en expertise in onderzoek en ontwikkeling van audiotechnologieën en spraakherkenningssoftware. Dit is iets waarvan ook de meer dan 50 bedrijven profiteren die lid zijn van AiP (Audiotechnologie voor intelligente productie), een industriële werkgroep die is opgericht door Fraunhofer IDMT in Oldenburg.

Industriële klanten

“Wij ontwikkelen aanpasbare systeemoplossingen voor industriële klanten. Het spraakbesturingssysteem kan naar hun individuele behoeften worden geconfigureerd en snel in gebruik worden genomen”, aldus Norda. De spraakherkenningssoftware kan worden geïntegreerd in de cloud of de bedrijfsserver, afhankelijk van de eisen van het bedrijf. Het is ook mogelijk om zonder problemen een mini-pc in te bouwen. Maar het is ook mogelijk het systeem te integreren in de PLC van een machine.

Testfase

Het ministerie van Wetenschap en Cultuur van Nedersaksen en de Volkswagen Foundation ondersteunen het project. De oplossing is nu klaar voor de markt en wordt al getest door enkele industriële klanten. Op de Hannover Messe van 17-21 april 2023 kunnen bezoekers de technologie zien en de mogelijkheden ervan live verkennen op de Fraunhofer-stand. Er zullen demonstraties plaatsvinden met een spraakgestuurde freesmachine.

Foto 1: Machines zoals dit freesbewerkingscentrum kunnen worden bestuurd met behulp van spraakherkenningssystemen en audiotechnologie van Fraunhofer IDMT in Oldenburg. (foto: Fraunhofer IDMT / Anika Bödecker)

Drones betrouwbaar besturen met mobiele communicatietechnologie

Drones opereren steeds vaker in gebieden buiten het zicht van de persoon die ze bestuurt. Conventionele afstandsbedieningen hebben echter een beperkt bereik. Daardoor zijn ze ongeschikt voor deze vluchten. Maar eenvoudige op mobiele netwerken gebaseerde systemen kunnen ook niet altijd een betrouwbare verbinding garanderen. Onderzoekers van het Fraunhofer Instituut voor Telecommunicatie, Heinrich-Hertz-Institut, HHI hebben hun krachten gebundeld met partners in het SUCOM-project. Doel is om een nieuw mobiel netwerksysteem te ontwikkelen dat kan worden gebruikt om drones te besturen, zelfs over lange afstanden en over moeilijk terrein.

Autonome drones die communiceren via mobiele netwerken hebben vaak geen stabiele verbinding. Een gebrek aan netwerkdekking is één verklaring voor uitval. Deskundigen vermoeden ook dat drones die op grote hoogte opereren te veel celtorens tegelijk kunnen bereiken. Daardoor wisselen ze mogelijk voortdurend van netwerkcel. Dat kan vervolgens leiden tot verbreking van de verbinding. Onderzoekers van Fraunhofer HHI ontdekten dat de communicatieprotocollen die drones gebruiken voor het regelen van de gegevensstroom tussen de drone en de controller, problemen opleveren. Als deze niet robuust genoeg zijn voor fluctuerende datasnelheden, komen sommige datapakketten langzamer aan. Sommige pakketten gaan helemaal verloren.

Nieuwe communicatieprotocollen

Fraunhofer HHI-onderzoekers hebben daarom samen met Wingcopter, de Hessische drone-fabrikant, Emqopter GmbH en CiS GmbH nieuwe communicatieprotocollen ontwikkeld. Deze zijn ongevoelig voor schokkerige datastromen. De drone blijft verbonden, zelfs als de datasnelheid fluctueert. Veiligheidskritische informatie die nodig is voor het maken van luchtfoto’s, zoals positie, hoogte, vliegrichting, snelheid en andere gegevens, kan zonder onderbreking worden doorgegeven. Dat is een belangrijke voorwaarde voor de hoge veiligheidseisen in de luchtvaart.

Hoogste niveau van betrouwbaarheid

De onderzoekers maakten een vergelijking. Ze rustten een drone uit met een commercieel beschikbaar LTE-systeem. Een andere werd voorzien van de mobiele netwerkmodule SUCOM, die over de nieuwe communicatieprotocollen beschikt. Tom Piechotta, een wetenschapper bij Fraunhofer HHI legt het verschil uit. “De verbinding met de conventionele module viel steeds weg. De SUCOM-module daarentegen zorgde voor een stabiele verbinding. Dankzij onze nieuwe protocollen is de verbinding heel stabiel. Er zijn daardoor geen onderbrekingen meer.” Voor de onderzoeker is dit een duidelijke aanwijzing dat storingen bij drones niet alleen ontstaan door een gebrek aan netwerkdekking.

Module

De mobiele netwerkmodule van SUCOM kan ook worden geïnstalleerd in drones die al in gebruik zijn. In Malawi bijvoorbeeld leveren drones tijdens het regenseizoen medicijnen, bloedvoorraden en andere vitale materialen aan de bevolking. De drones zijn nu uitgerust met deze module. Ze leggen afstanden af tot 40 kilometer.

Dronevlucht

De drones stijgen op vanaf vier vliegvelden, elk met een “piloot op afstand”. Deze piloot voert de huidige route in het systeem in. Daarnaast bepaalt hij de routepunten die de drone zullen leiden. Eén klik is voldoende om het vluchtplan naar de drone te sturen. De gegevens die hiervoor nodig zijn, worden naar een server in Kaapstad gestuurd. Van daar worden ze naar de SUCOM-module en naar de vluchtleider op de drone doorgestuurd. Onderweg volgt de piloot de drone voortdurend op afstand in real time. De drone is ook uitgerust met satelliettechnologie. Deze kan worden gebruikt als de DSL-verbinding uitvalt. Bediening via een smartphone en VPN-verbinding is eventueel ook mogelijk.

Van Malawi naar Berlijn in 170 milliseconden

Een snelle overdracht van gegevens tussen de drone en de server in Kaapstad is belangrijk. Daarom zijn aanpassingen gedaan aan de hardware en software van de server. De verbinding is nu zo snel dat de drones in Malawi in real time kunnen communiceren met Fraunhofer HHI in Duitsland. Het duurt slechts 170 milliseconden voordat een gegevenspakket via een mobiel communicatienetwerk van de drone naar Berlijn gaat via de server in Kaapstad.

Afgelegen locaties

Het SUCOM-systeem zou ook een betere dekking kunnen bieden voor andere afgelegen locaties, bijvoorbeeld in Duitsland. Om dit te demonstreren, vloog het projectteam over een groot bosgebied in het noorden van Brandenburg. Dit is een van de grootste dode hoeken van het netwerk in Duitsland. Het heeft een diameter van 14 kilometer. De vlucht was een succes. Dankzij de SUCOM-module verloren de drones op geen enkel moment tijdens de vlucht hun verbinding.

Foto: Wingcopter in Malawi (Foto: Falco Seliger)

Lees ook: St. Antonius test vervoer van medische materialen met drones

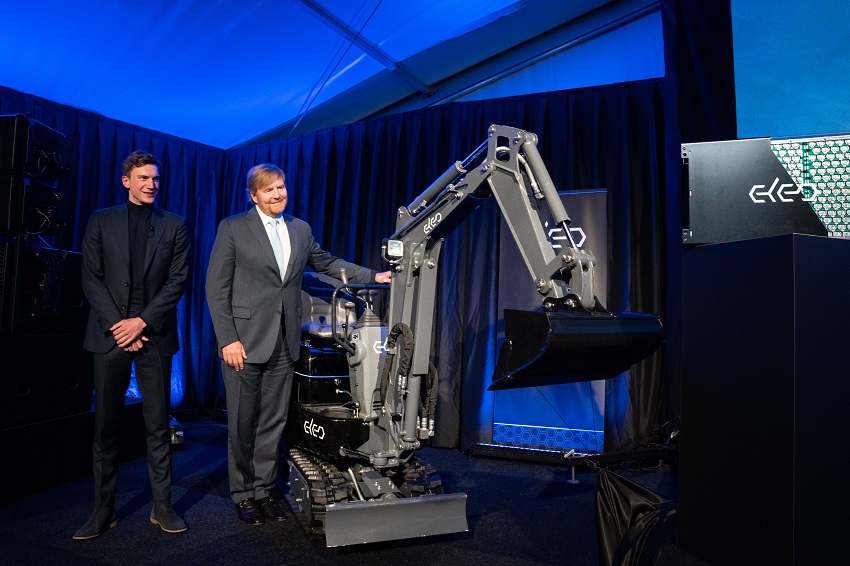

Nieuwe batterijfabriek ELEO geopend door Koning Willem-Alexander

Onder grote belangstelling van ruim 250 genodigden opende Zijne Majesteit de Koning op donderdag 26 januari de nieuwe batterijfabriek van ELEO. Met behulp van een elektrische graafmachine onthulde Koning Willem-Alexander de eerste batterijmodule geproduceerd in de nieuwe fabriek. Daarmee was de officiële opening een feit.

ELEO is opgericht in 2017 door oud-studenten van de Technische Universiteit Eindhoven. Ze ontwikkelden een revolutionaire elektrische motorfiets. Doel was om hiermee in 80 dagen de wereld rond te rijden. Inmiddels heeft het bedrijf de missie om hoogwaardige batterijsystemen toegankelijk te maken voor een breed scala aan industriële toepassingen.

Modulair batterijsysteem

Vanuit die visie ontwikkelde ELEO een modulair batterijsysteem. Dit systeem onderscheidt zich door een geavanceerd batterijmanagementsysteem (BMS) en innovatief thermisch beheersysteem. Het brengt aanzienlijke voordelen met zich mee op het gebied van veiligheid, betrouwbaarheid en levensduur. In april 2022 verwierf de Japanse multinational Yanmar een meerderheidsbelang in het bedrijf.

Blauwdruk voor opschaling

Met de opening van de nieuwe fabriek vertienvoudigt de batterijproductiecapaciteit naar zo’n 10.000 pakketten per jaar. “De opening van onze nieuwe fabriek is een feestelijk moment voor ons hele team. Daarom zijn we ook bijzonder trots dat Koning Willem-Alexander de fabriek officieel geopend heeft,” zegt Bas Verkaik, medeoprichter bij ELEO. “Met de nieuwe fabriek zijn we in staat om onze productiecapaciteit aanzienlijk te vergroten. Dat is belangrijk om aan de groeiende vraag naar onze batterijpakketten te kunnen voldoen. Daarnaast geldt deze fabriek als een blauwdruk voor verdere internationale opschaling de komende jaren.”

Rondleiding

Na de officiële opening kreeg Koning Willem-Alexander een rondleiding door de nieuwe fabriek. Daarin ontving hij uitleg over het productieproces van de batterijsystemen. Ook sprak hij meerdere werknemers over hun werkzaamheden bij ELEO.

Geautomatiseerde productie

De nieuwe fabriek is uitgerust met hoogwaardige machines. Dit is nodig om een geautomatiseerde productie mogelijk te maken. De faciliteit beschikt over een oppervlakte van 3,000 m2. Daarnaast is er de mogelijkheid in de nabije toekomst verder op te schalen.

Nieuwe generatie batterijen

Met de opening van de nieuwe batterijfabriek start ook de productie van ELEO’s nieuwe generatie batterijen. Deze producten zijn specifiek ontwikkeld voor industriële voertuigen en machines. Ze bieden fabrikanten de flexibiliteit om de specificaties van het batterijpakket aan te passen aan de hand van de eisen van de applicatie.

Foto’s: Koninklijk bezoek tijdens de opening van de nieuwe batterijfabriek van ELEO (foto: ELEO)

DAF start assemblagefabriek voor elektrische trucks

DAF breidt zijn productiefaciliteiten uit met een Electric Truck Assembly in Eindhoven. In deze nieuwe assemblagefabriek start dit voorjaar de productie van de Nieuwe Generatie DAF XD en XF Electric. Deze volledig elektrische voertuigen bieden een rijbereik van meer dan 500 ‘emissieloze’ kilometers. Hiermee zet DAF een belangrijke stap op weg naar nog schoner wegtransport.

Dit voorjaar komen de eerste DAF XD en XF Electric trucks van de band. Het bedrijf gaat ervan uit dat de productie de komende jaren zal stijgen naar enkele duizenden voertuigen per jaar. Dit ligt in lijn met een toenemende marktvraag naar volledig elektrische trucks.

4×2 en 6×2 bakwagens en 4×2 trekkers

De basis voor elke elektrische DAF truck van de nieuwe generatie is een zogeheten glider. Dit is een chassis zónder aandrijflijn maar mét cabine. De productie van zo’n glider vindt plaats in de reguliere truckfabriek van DAF. Op de productielijn van de Electric Truck Assembly worden de 4×2 en 6×2 bakwagens en 4×2 trekkers vervolgens in acht stappen afgebouwd tot XD en XF Electric trucks.

Twee assemblagelijnen

De nieuwe fabriek telt feitelijk twee assemblagelijnen. Op de sub-assemblagelijn worden de batterij-pakketten samengesteld. De montage van alle hoogspanningscomponenten aan het chassis inclusief batterijen en aandrijflijn vindt plaats op de hoofdlijn. Op de laatste stations zijn er uitgebreide controles om zeker te zijn dat de truck perfect functioneert.

Elektrische trucks op maat

De XD en XF Electric worden volledig op maat samengesteld. Op die manier kunnen ze optimaal aansluiten op de wensen van de klant. De elektrische PACCAR-aandrijflijnen zijn daarom modulair. Niet alleen zijn twee PACCAR EX-motoren (met zes verschillende vermogens) beschikbaar. Ook kunnen de batterijpakketten naar klantwens op verschillende plaatsen aan het chassis worden gemonteerd.

DAF XD en XF Electric

DAF presenteerde de eerste volledig elektrische voertuigen in september 2022 op de IAA-beurs in Hannover. De volledig elektrische PACCAR-aandrijflijnen leveren vermogens van 170 tot 350 kW (210 tot 480 pk). Ook biedt DAF een ruime keuze aan batterijpakketten. De kleinste (210 kWh) telt twee ‘strings’. Deze geeft een rijbereik van tot zo’n 200 kilometer. Het grootste pakket heeft 5 ‘strings’ (525 kWh) en is goed voor een actieradius van meer dan 500 kilometer. De elektrische trucks zijn vanzelfsprekend geschikt voor snelladen. De laadtijd van het grootste batterijpakket bedraagt iets meer dan drie kwartier om deze van 0% tot 80% op te laden.

‘International Truck of the Year’

De volledig nieuwe DAF XD vormt de benchmark in het distributiesegment door de veiligheid en efficiëntie en het chauffeurscomfort. De DAF XD serie sleepte daarom de titel ‘International Truck of the Year 2023’ in de wacht. Deze serie treedt daarbij in de voetsporen van de DAF XF, XG en XG+, die eerder de titel ‘International Truck of the Year 2022’ mochten dragen. Het unieke DNA van de XD, XF, XG en XG⁺ is 1-op-1 terug te vinden in de XD Electric en XF Electric.

Bron en foto: Daf Trucks

Foto: De gloednieuwe Electric Truck Assembly staat op het terrein van DAF Trucks in Eindhoven. De realisatie van deze fabriek voor elektrische trucks werd in anderhalf jaar voltooid (foto: Daf Trucks)

Nederland een van Europa’s toonaangevende innovators in waterstoftechnologie

Nederland behoort tot de toonaangevende landen in Europa op het gebied van innovatieve waterstoftechnologieën. Dit zijn technologieën die essentieel zijn in de strijd tegen klimaatverandering en zorgen voor de overgang naar een toekomst met schone energie. Dat blijkt uit een nieuwe gezamenlijke studie naar octrooien op waterstoftechnologie van het Europees Octrooibureau (EOB) en het Internationaal Energieagentschap (IEA).

Tussen 2011 en 2020 kwam 3% van alle wereldwijde octrooien op waterstoftechnologieën uit Nederland. Daarmee was Nederland het derde meest actieve land op dat gebied in Europa. Na Duitsland (11%) en Frankrijk (6%), maar vóór Italië en Denemarken (beide 1,4%).

Europa

Over het algemeen loopt de EU met 28% voorop bij de aanvraag van octrooien in relatie tot waterstof. Na Europa volgen Japan (24%) en de VS (20%). Terwijl de octrooiaanvraag op waterstoftechnologieën (productie, opslag, distributie, transformatie en eindgebruik) in Europa en Japan de afgelopen tien jaar groeide, daalde deze in de VS. De internationale octrooi-activiteit bleef bescheiden in Zuid-Korea en China, maar neemt toe.

Groei emissiearme methoden

Waterstofproductietechnologieën waren goed voor het grootste aantal Nederlandse waterstofoctrooien in de periode 2011-2020. Het gaat hier om 283 octrooien op een totaal van 446. Hiermee heeft Nederland een aandeel van 4% in de wereldwijde waterstofproductie. De productie van waterstof vindt voornamelijk plaats met behulp van fossiele brandstoffen. Toch laten de Nederlandse octrooigegevens een verschuiving zien naar alternatieve, emissiearme methoden, zoals elektrolyse. Dit blijkt uit de sterke groei van het aantal octrooiaanvragen door Nederlandse bedrijven op het gebied van elektrolyse. Gemiddeld nam de groei daarvan met 18,2% toe in de periode tussen 2011 en 2020. In 2020 waren klimaatgedreven technologieën goed voor meer dan 60% van alle aan waterstofproductie gerelateerde octrooien afkomstig uit Nederland.

Opslag, distributie en transformatie

Maar op andere terreinen dan waterstofproductie, zoals opslag, distributie en transformatie, betreffen octrooiaanvragen vanuit Nederland voornamelijk reeds bestaande waterstoftechnologieën, en uit de octrooigegevens blijkt geen overgang naar groenere technologieën.

Shell, Sabic en Philips

De grootste Nederlandse octrooi-aanvragers op waterstoftechnologieën waren Shell (63 internationale octrooien in de periode van 2011 tot 2020), gevolgd door Sabic (39; via hun in Nederland gevestigde activiteiten) en Philips (22).

Potentieel van waterstof

“Het benutten van het potentieel van waterstof is een essentieel onderdeel van de Europese strategie om in 2050 klimaatneutraliteit te bereiken. ” Dat zegt EOB-voorzitter António Campinos.

“Uit het rapport komen in landen en industriesectoren bemoedigende transitiepatronen naar voren. Inclusief Europa’s belangrijke bijdrage aan de opkomst van nieuwe waterstoftechnologieën. Ook belicht het rapport de bijdrage van startups aan waterstofinnovatie. Ze vertrouwen op octrooien om hun innovaties op de markt te brengen.”

Energietransitie

“Waterstof afkomstig uit bronnen met een lage CO2-uitstoot kan een belangrijke rol spelen bij de energietransitie. Het heeft potentie om fossiele brandstoffen te vervangen in sectoren waar weinig schone alternatieven bestaan zoals langeafstandstransport en kunstmestproductie,” aldus Fatih Birol. Hij is uitvoerend directeur van het IEA. “Dit onderzoek laat zien dat innovators inspelen op de behoefte aan concurrerende waterstoftoeleveringsketens. Daarnaast brengt het gebieden in kaart waar meer inspanning nodig is.” – Foto: Michal Jarmoluk via Pixabay

Vopak richt zich samen met Duits bedrijf op waterstofimport in Rotterdam

Vopak en Hydrogenious LOHC Technologies zullen een gelijkwaardige joint venture oprichten. De joint venture krijgt de naam LOHC Logistix en is bedoeld voor de opslag, het transport en de levering van waterstof op basis van de Liquid Organic Hydrogen Carrier (LOHC)-technologie van Hydrogenious. Dit is een van de belangrijkste stappen die beide bedrijven onlangs overeenkwamen. Ze willen de LOHC-marktoplossingen en grootschalige proefprojecten vooruithelpen.

Waterstof zal naar verwachting een dominante rol spelen in toekomstige energiesystemen. Als het gaat om het omgaan met het vluchtige waterstofgas, heeft de door Hydrogenious ontwikkelde LOHC-technologie een groot potentieel om de ontwikkeling van een internationale waterstofmarkt te helpen versnellen. De LOHC-pionier uit Duitsland gebruikt de thermische olie benzyltolueen als vloeibare organische waterstofdrager (LOHC-BT). Deze is al goed ingeburgerd in de industrie als warmteoverdrachtsmedium en heeft ideale eigenschappen voor veilige behandeling in havens.

Ideale eigenschappen

Door zijn eigenschappen als vlamvertragende en niet-explosieve drager met een hoge volumetrische energiedichtheid, is benzyltolueen bij omgevingsdruk en -temperatuur te behandelen als een fossiele vloeibare brandstof binnen bestaande infrastructuur, tankwagens en voertuigen. Daardoor is het een natuurlijke fit met de huidige haveninfrastructuur en vloot van schepen, treinwagons en tankwagens. Na het vrijkomen van waterstof (dehydrogenering) kan de LOHC vele honderden keren worden hergebruikt om waterstof te binden.

Pilot

Hydrogenious LOHC Technologies heeft de afgelopen jaren LOHC-systemen op pilot-schaal verkocht aan partners in verschillende landen. Denk daarbij aan Finland, Duitsland en de VS. Deze zomer implementeerde het de eerste volledige LOHC-toeleveringsketen voor waterstofmobiliteit. Hydrogenious bevoorraadt via LOHC het waterstoftankstation Erlangen in Duitsland.

De joint venture LOHC Logistix zal beide partijen – Vopak en Hydrogenious – ondersteunen bij het faciliteren van hun inspanningen om groene waterstof aan afnemers te leveren. Bovendien hebben de partners zich gecommitteerd om de geplande LOHC-installatie in Chempark Dormagen (Duitsland) en Rotterdam te versnellen.

Delftse handprothesen naar oorlogsslachtoffers in Oekraïne

De vraag naar handprothesen in Oekraïne is sterk toegenomen. Delftse onderzoeker Gerwin Smit ontwierp een ge-3D-printe handprothese. Deze is betaalbaar en eenvoudig te produceren.

In India wordt deze handprothese reeds gebruikt. Het Indiase technologiebedrijf Vispala doneerde Smit’s ge-3D-printe handprothesen aan oorlogsslachtoffers in Oekraïne. Inmiddels konden 350 handprothesen in Kiev worden overhandigd. Dit gebeurde met behulp van een donatie van het Amerikaanse IT-bedrijf Cisco.

Betaalbare handprothese

Engineer Gerwin Smit is ontwerper van de zogenoemde 100-Dollar Hand. Deze handprothese is betaalbaar en eenvoudig te produceren. Dit is mogelijk door gebruik te maken van 3D-printtechnologie gecombineerd met lasersnijden. Tachtig procent van de mensen die een handprothese nodig heeft, leeft in landen waar te weinig budget beschikbaar is. Voor deze mensen biedt Smit’s functionele kunsthand daarom de oplossing. Smit: “Ik ben blij dat ik een bijdrage kan leveren aan dit initiatief. Daarnaast hoop ik met behulp van de Movendi Foundation meer donaties in te zamelen voor een volgende schenking aan Oekraïne.”

iGrip

Na het ontwerpen van de 100-Dollar Hand maakte de sociale onderneming Vispala vorig jaar de hand productieklaar. Sinds 2021 zijn er onder de naam iGrip al honderden van de kunsthanden gemaakt en vervolgens verspreid in India. Smit en zijn team onderzoeken daar momenteel hoe mensen de handprothesen ervaren. Met deze feedback kunnen ze de kunsthanden vervolgens verbeteren.

Bron: TU Delft, Foto: Ministerie van Volksgezondheid Oekraïne

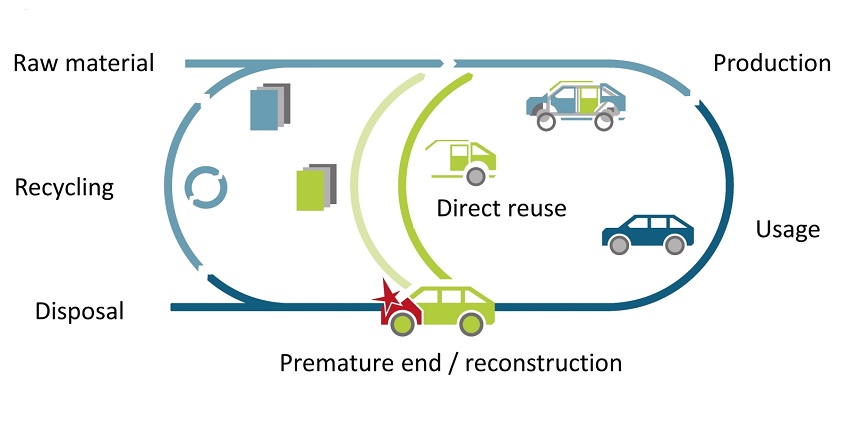

Een tweede kans voor batterijen, versnellingsbakken en tandwielen

Gebruikte en beschadigde auto’s worden vaak verwijderd via energie-intensieve sloopprocessen. Zelfs wanneer veel van hun onderdelen nog volledig functioneel zijn. In het EKODA-project ontwikkelen Fraunhofer-onderzoekers een beter alternatief. Eerst onderzoeken zij elk onderdeel in een complexe testprocedure. Vervolgens gebruiken zij een evaluatiesysteem om aanbevelingen te genereren voor het hergebruik van deze onderdelen. Deze strategie optimaliseert de levensduur van de afzonderlijke onderdelen. Daardoor wordt een duurzame circulaire economie in de mobiliteitssector mogelijk.

Een camera beweegt langzaam over een lithium-ion batterij. Deze batterij is net uit een auto gehaald die bij een ongeval is beschadigd. De camera registreert het batterijtype, het model, het serienummer en de vermogensklasse (in kilowatt). En vergelijkt vervolgens deze informatie met een interne database. Daarna verwijdert een semi-geautomatieseerd systeem de batterijklep. En dan volgt nog meer analyse. Een meetsysteem registreert het huidige laadniveau van de batterij, de functionaliteit van de besturingselektronica en de conditie van de afzonderlijke batterijcellen.

Analyse en aanbevelingen

Het Fraunhofer-instituut voor gereedschaps- en vormtechnologie IWU ontwikkelde de evaluatiesoftware. De software gebruikt deze gegevens om een gedetailleerd profiel van de conditie van de batterij op te stellen en gebruikt de informatie om aanbevelingen voor hergebruik te doen. Een intacte batterij van slechts drie of vier jaar oud kan bijvoorbeeld worden overgezet in een gebruikte auto van hetzelfde type. Als het energieopslagsysteem ouder is, is gebruik eventueel mogelijk in een kleinere landbouwmachine. Zelfs als de batterij meerdere defecte cellen heeft, kan hij nog steeds geschikt zijn voor stationair gebruik. Bijvoorbeeld als opslag van elektriciteit in een fotovoltaïsch systeem thuis.

Tweede kans

Het batterijsysteem weggooien hoeft niet. Het krijgt een tweede kans, afgestemd op zijn specifieke mogelijkheden. Hetzelfde principe van onderzoek en hergebruik is ook toe te passen op andere auto-onderdelen. “Doorslaggevend is hier dat er een zorgvuldige demontage plaatsvindt van de afzonderlijke onderdelen via een gestandaardiseerd en geautomatiseerd proces. Dit is nodig omdat we vanaf het begin manieren moeten vinden om de onderdelen te kunnen hergebruiken,” legt Dr. Uwe Frieß uit, hoofd van de afdeling carrosseriebouw, montage en demontage bij Fraunhofer IWU.

Evaluatiesoftware

Een team onderzoekers van het Fraunhofer IWU in Chemnitz ontwikkelt en optimaliseert momenteel het bovengenoemde evaluatiesysteem. De software, die is uitgerust met AI-algoritmen, is een van de kerntechnologieën van het EKODA-project. Het doel van dat project is om een circulaire economie tot stand te brengen door efficiënte, economisch levensvatbare demontage en verwerking. Ondersteuning krijgt het project door een subsidie-initiatief van het Duitse ministerie van Onderwijs en Onderzoek (BMBF). Naast Fraunhofer IWU zijn er ook andere leden die deelnemen aan het consortium: het Fraunhofer Institute for Environmental, Safety and Energy Technology UMSICHT in Oberhausen en een reeks partners uit de industrie.

Ambitieus doel

Het project heeft een ambitieus doel. Dr. Frieß: “We willen afstappen van de traditionele recycling en in plaats daarvan elk onderdeel van een auto als een waardevolle hulpbron beschouwen – ongeacht de functie die het momenteel in het voertuig vervult. Daarom werken we aan een strategie om te testen of deze afzonderlijke onderdelen in verschillende contexten kunnen worden hergebruikt.” Fraunhofer IWU-onderzoekers werken ook aan processen om de afzonderlijke componenten automatisch te demonteren. Door deze strategie systematisch toe te passen hopen de onderzoekers hergebruik van alle componenten mogelijk te maken als onderdeel van een circulaire economie. Omdat er dan minder nieuwe producten hoeven te worden gemaakt, dalen zowel de kosten als de CO2-uitstoot. Het zou daarnaast ook de noodzaak verminderen of wegnemen om voortijdig auto’s te slopen die nog gedeeltelijk intact zijn. Of om defecte tweedehands auto’s te exporteren naar landen in het Zuiden. Ecologisch gezien heeft dat weinig zin.

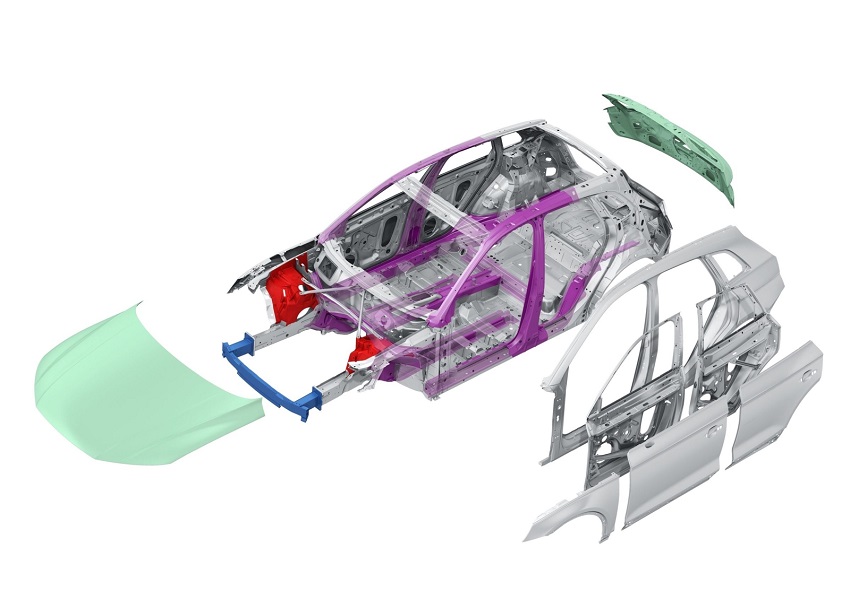

Carrosserieën, aandrijfassen, tandwielen

De onderzoekers uit Chemnitz analyseren niet alleen batterijopslagsystemen. Ze analyseren ook onderdelen zoals de carrosserie en de aandrijving. Sommige onderdelen van de aandrijving zouden ook geschikt kunnen zijn voor herfabricage. Het zou bijvoorbeeld het proberen waard zijn om stalen assen via een vervormingsproces te verkleinen. Hierdoor is implementatie in een andere mobiliteitstoepassing mogelijk. “Een tandwiel van een defecte versnellingsbak zou kunnen worden hergebruikt in een opgeknapte elektrische scooter, om maar een voorbeeld te noemen”, aldus Dr. Frieß. Fraunhofer IWU zet de ervaring van zijn onderzoekers op het gebied van hulpbronnenefficiënte productie in bij zowel het evaluatiesysteem als bij de ontwikkeling van processen voor automatische demontage en metaalbewerking tijdens de herfabricage.

Dynamische realtime updates

De onderzoekers willen nog een stap verder gaan met de ontwikkeling en het ontwerp van het evaluatiesysteem. Zij kijken naar toeleveringsketens, reparatiebedrijven en autodemontagebedrijven. In de toekomst is de opname van hun eisen of verzoeken om reserveonderdelen in de database van het evaluatiesysteem mogelijk. Het systeem kan dan zien dat het specifieke onderdeel dat het test, nodig is voor een plaatselijke werkplaats die bijvoorbeeld een kapotte tractor repareert. Op die manier zouden de automobielindustrie en haar leveranciers nieuwe bedrijfslijnen kunnen vormen. Deze connecties richten zich op het organiseren van duurzame manieren om alle onderdelen te gebruiken. Een andere onderzoekspartner in het project, het Fraunhofer Institute for Environmental, Safety and Energy Technology UMSICHT, ontwikkelt circulaire bedrijfsmodellen die doeltreffend kunnen worden toegepast in verschillende industrieën.

Beeld: Onderdelen van de carrosserie worden ook beschouwd als een potentiële hulpbron die kan worden gedemonteerd, omgevormd en opnieuw vervaardigd voor hergebruik in andere producten (foto: Fraunhofer IWU)

Voorbereidingen in volle gang om toename afgedankte zonnepanelen hoogwaardig te kunnen recyclen

Stichting Organisatie Producentenverantwoordelijkheid E-waste Nederland (OPEN) verwacht een exponentiele stijging van het aantal afgedankte zonnepanelen in de komende 20 jaar. Dat zegt de stichting op basis van onderzoek dat zij door TNO heeft laten uitvoeren. Om de recycling en verwerking van de zonnepanelen in de toekomst te kunnen financieren, lanceert Stichting OPEN op 1 juli 2023 een waarborgfonds voor zonnepanelen.

De Stichting heeft hierover overeenstemming bereikt met producenten en importeurs van zonnepanelen. Stichting OPEN-directeur Jan Vlak: “We nemen nu maatregelen om voorbereid te zijn op toekomstige afvalstromen. Met een stabiel tarief voor de komende jaren kunnen we de hoogwaardige verwerking van afgedankte zonnepanelen straks garanderen.”

Inzameling en verwerking

Stichting OPEN regelt de inzameling en verwerking van afgedankte zonnepanelen. Het aantal zonnepanelen zal zeker in de komende 20 jaar flink groeien. Dit omdat steeds meer consumenten kiezen voor duurzame vormen van energie. Het huidige tarief is gebaseerd op een omslagsysteem. Daarbij komt nog nauwelijks zonnepanelenafval vrij. Dat omslagsysteem is met een toenemende afvalstroom niet meer toereikend. Daarom is in overleg met de branche vastgesteld dat een tarief nodig is van 40 euro per ton.

Waardevolle stoffen uit zonnepanelen

Eind december 2021 was er 14 Gigawatt (GW) aan zonnepanelen geïnstalleerd in Nederland. Omgerekend zijn dat ongeveer 46 miljoen panelen. Vanwege de energietransitie zal dit aantal snel doorgroeien naar 42,8 GW (circa 140 miljoen panelen) in 2030. Tegen 2044 zal de groei naar verwachting stabiliseren op 87,5 GW (circa 290 miljoen panelen). Na een levensduur van tussen de 15 en 30 jaar zullen zonnepanelen worden afgedankt.

Toenemende afvalstroom

De afvalstroom van zonnepanelen zal ondertussen toenemen totdat er op enig moment een vervangingsmarkt ontstaat. Tegelijkertijd met deze overgang naar een vervangingsmarkt vindt ook de transitie naar een circulaire economie plaats. Daarom zal Stichting OPEN niet alleen het huidige afval en de opbouw van het fonds verwerken. Het zal óók werken aan het optimaliseren van de terugwinning van waardevolle stoffen als zilver, silicium en glas – naast het aluminium dat nu al eenvoudig kan worden hergebruikt. Op deze manier gaan circulariteit en kostenefficiënte recycling hand in hand.

Recycling

“Onderdeel van het groeien en professionaliseren van onze sector is ook voldoende aandacht besteden aan recycling. Dit voorstel is een belangrijke stap om hier nader invulling aan te geven”, aldus Wijnand van Hooff. Hij is Algemeen Directeur van Holland Solar, de branchevereniging van de Nederlandse zonne-energiesector.

Circulaire economie

Het ministerie van Infrastructuur en Waterstaat is verantwoordelijk voor de transitie naar een circulaire economie. Het reageert positief op de aanpak van Stichting OPEN. “De sterke groei van het aantal zonnepanelen als gevolg van de energietransitie maakt voortvarende actie noodzakelijk. Wij vinden het goed dat Stichting OPEN en de branche het initiatief nemen voor deze concrete bijdrage aan het realiseren van een circulaire economie in Nederland”, aldus het ministerie.

Foto: Afbeelding van PublicDomainPictures via Pixabay

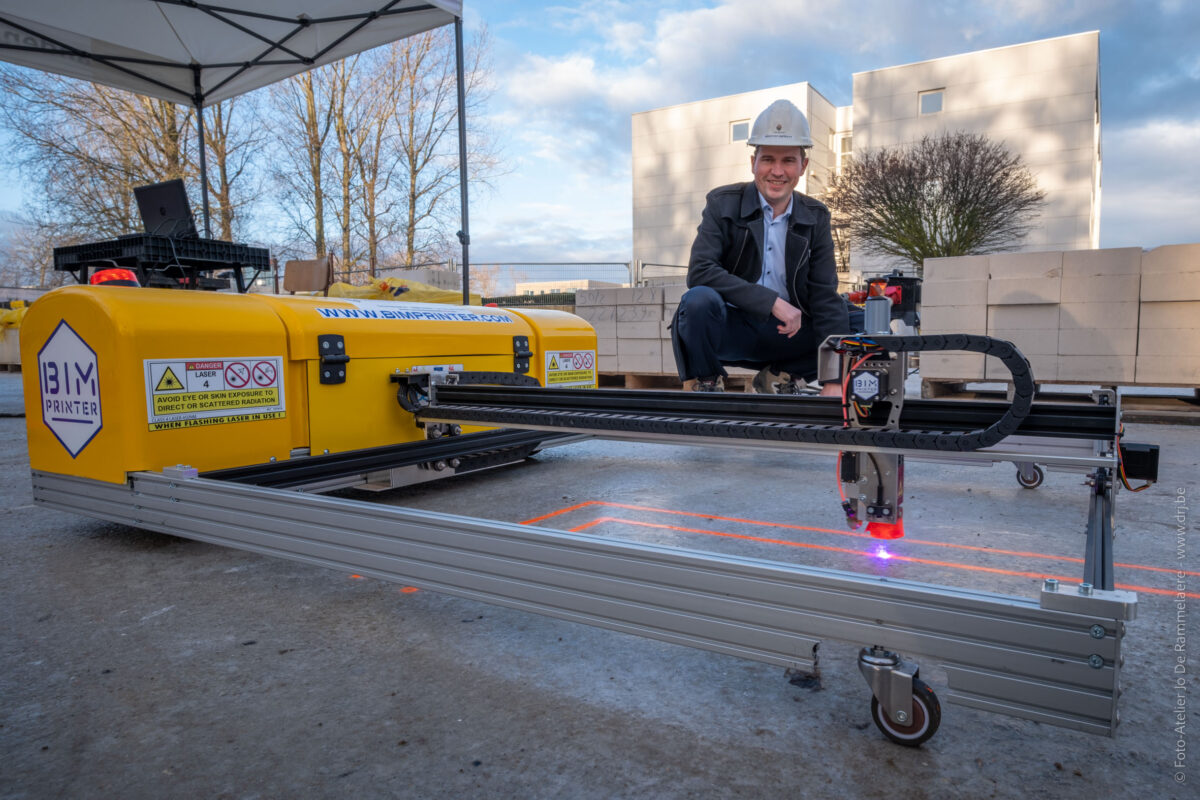

Mobiele topografische autonome robotprinter succesvol ingezet

Bouwbedrijf Vandenbussche heeft voor een primeur gezorgd. Het zette voor het eerst een mobiele topografische robot of BIM-printer succesvol in. Deze robot kan autonoom details van digitale tekeningen op ware grootte en tot op de millimeter nauwkeurig op een vloer uittekenen.

Het is een open deur intrappen. De bouwsector kampt met een groot personeelstekort. Noodgedwongen gaan bouwbedrijven op zoek naar innovatieve oplossingen om efficiënter te kunnen werken. Wie investeert in nieuwe technologie plukt daar vroeg of laat de vruchten van. “Dat beseffen wij maar al te goed”, stelt Kristof Defruyt, CEO van Vandenbussche. “Daarom investeren we al jaren volop in innovatieve, betrouwbare apparatuur. Het zorgt niet alleen voor meer veiligheid op de werf. Het helpt ons ook sneller en efficiënter te werken. In tijden van arbeidskrapte is dat geen overbodige luxe.”

Zo werkt Vandenbussche al jaren via BIM. Daarbij gebruiken diverse partijen één 3D-model dat alle informatie bevat over planning, kosten, duurzaamheid, materialen, operaties en onderhoud van een nieuw gebouw. Via deze virtuele kopie is het mogelijk een project veel nauwkeuriger uit te voeren. “Op dit moment modelleren we al 75% van onze projecten in BIM. Tegen eind 2023 willen we al onze projecten via deze methodiek uitwerken. De voordelen zijn legio. Door de visualisatie krijgt de klant ook een helder zicht over het totaalproject. En we kunnen nog meer op maat werken.”

Slim en uiterst nauwkeurig

Een BIM-model interpreteren en vertalen naar de vloer vraagt veel voorbereidend werk. Maar Bimprinter, een start-up uit Andenne brengt daar verandering in. Het ontwikkelde een robotprinter die de digitale plannen op ware grootte uittekent op de vloer. Bouwbedrijf Vandenbussche is de eerste Vlaamse aannemer die de robotprinter effectief in gebruik neemt. “Deze robot is een bijzonder handig hulpmiddel bij het plaatsen van scheidingswanden met complexe geometrie en hoeken. Dankzij de robot kunnen we de menselijke foutenlast uitschakelen. Bovendien kunnen we ook aan een hogere snelheid plannen uittekenen.”

Primeur

De werf van woonzorgcentrum Dunecluze in Koksijde (België) kreeg de primeur. Hier werd de robot voor het eerst ingezet. Samen met AIKO Architecten & Ingenieurs won Vandenbussche de aanbesteding voor dit prestigieuze project. “Een belangrijke voorwaarde was een vlotte uitvoering van de werken. Dat konden we garanderen doordat we in het voortraject een aantal doordachte keuzes hebben gemaakt. Daarnaast hebben we het volledige project in BIM uitgewerkt. Nu we ook over deze robot beschikken, kunnen we nog een stap sneller schakelen. In een halve dag tijd kunnen we hier alle lijnen op de betonplaat uittekenen.”

Robotprinter

De robotprinter is 1 meter bij 1 meter groot. Hij weekt ongeveer 50 kilo en werkt veel nauwkeuriger dan traditionele methodes. Nadat hij een verfstreep heeft gespoten, brandt hij met behulp van een laser een lijn in de vloer. “Vanuit BIM worden de plannen geëxporteerd naar een computer. Deze communiceert ze vervolgens in realtime naar de robot. Zo weet hij perfect hoe hij zich moet positioneren. Ook de kalibratie gebeurt automatisch. En voor de robot verf spuit op de betonplaat, controleert hij ook nog eens of dat effectief op de juiste plek gebeurt.”

Innoveren, maar ook mensen aantrekken

Een uiterst slim toestel dus, met heel wat voordelen. Bijgevolg wil Vandenbussche de robot de komende maanden op steeds meer werven inzetten. “Bij alles wat we doen, leggen we voor onszelf de lat steeds hoger. We willen een voorbeeld zijn voor de sector en hopen dat onze inspanningen ook mensen overhalen om zich warm te maken voor een job in de bouw. Want met technologie alleen kom je er niet. We blijven ook mensen nodig hebben om verder te kunnen groeien”, aldus Kristof Defruyt.

Nieuwe ontwikkelingen in productie pv-panelen

De provincie Noord-Brabant, de Brabantse Ontwikkelings Maatschappij (BOM) en TNO, partner in Solliance ondertekenden een convenant. Doel hiervan is om een nieuwe fase in te luiden voor de toepassing van zonne-energie. Op de Brainport Industry Campus (BIC) in Eindhoven werkt TNO namelijk aan een nieuwe onderzoekslijn om innovatieve producten voor zonne-energie te ontwikkelen. Dit is deel van een strategie waarin ook perovskiet een belangrijke rol heeft.

Het gaat om het kunnen produceren van flexibele zonne-energie laminaten om deze vervolgens te kunnen verwerken in onderdelen voor gebouwen, infrastructuur en voertuigen. Met dit productieconcept ‘mass customization’ loopt Nederland wereldwijd voorop. TNO bedacht de onderzoekslijn terwijl deze door partners uit het bedrijfsleven zoals MAAN en Duflex wordt gebouwd met financiële steun van het ministerie van Economische Zaken en Klimaat.

Industrialisatie

Parallel loopt het onderzoeksprogramma naar de industrialiseerbare productie van perovskieten. Dit is een veelbelovend dunnefilm materiaal voor zonne-energie toepassingen. Het doel is om beide onderzoeken ook samen te laten komen in mass customization op basis van perovskiet. Perovskiet is een relatief nieuw materiaal voor gebruik in zonnecellen. Het heeft potentieel voordelen tegenover het gebruikelijke silicium. De grondstof voor perovskiet is overvloedig beschikbaar. De materiaal- en productiekosten zijn lager en bovendien is het rendement mogelijk hoger. Daarnaast is het mogelijk perovskiet te combineren met bijvoorbeeld silicium cellen tot een zogeheten tandem toepassing. Hiermee ontstaat een zonncel met een zeer hoog rendement.

Concrete stappen

De samenwerking met de provincie Noord-Brabant maakt het mogelijk concrete stappen te zetten in de ontwikkeling van geïntegreerde pv-componenten. Het convenant met provincie en BOM is hierbij het startschot voor een innovatiecoalitie op het gebied van zonne-energie. Het biedt het bedrijfsleven in Brainport en Brabant volop kansen deze innovatieve ontwikkeling mede gestalte te geven. De strategische investering door de provincie in het marktrijp maken van mass customization en perovskiet kan oplopen tot 4,3 miljoen euro.

Op maat gemaakt

Doel is het marktrijp maken van mass customization. Het op grote schaal produceren van op maat gemaakte pv-laminaten. In de onderzoekslijn, in feite een programmeerbare verzameling robots, staat de ontwikkeling van processen centraal. Denk bijvoorbeeld aan processen voor het maken van flexibele halffabricaten met pv-functionaliteit in alle denkbare formaten, vormen en elektrisch vermogen. Fabrikanten van componenten kunnen dergelijke halffabricaten vervolgens verwerken in hun eigen producten zonder hun productieproces ingrijpend te wijzigen.

Slimme maakindustrie

Provinciebestuurder Martijn van Gruijthuijsen: “In Brabant werken we aan de oplossingen voor de maatschappelijke opgaven van vandaag en morgen. Hier vind je de kennis om een probleem op te lossen en de slimme maakindustrie om die oplossing te realiseren. Met deze nieuwe samenwerking hopen we zonne-energie beter, voordeliger en meer voorradig te maken. En we leggen de basis voor meer productie in Europa.”

Innovatie is onmisbaar

Brigit van Dijk – Van de Reijt, algemeen directeur van de BOM: “Innovatie is onmisbaar voor het realiseren van de energietransitie. Als BOM zetten we dan ook vol in op het markt- en investeringsrijp maken van innovatieve bedrijven die solar-energy naar een next level brengen.”

Halffabricaten

Halffabricaten zijn voor alle mogelijke geïntegreerde pv-producten op dezelfde productielijn te maken. Bestaande bedrijven kunnen hierdoor nieuwe wegen inslaan. Het biedt bovendien kansen aan nieuwkomers op de markt. De onderzoekslijn gaat ook een grote rol spelen in het Europees project MC2.0. Dit project gaat onder leiding van TNO in januari 2023 van start. Hiervoor zullen twintig partners uit verschillende landen inbreng leveren.

Kosteneffectief

Marktdirecteur Energy & Materials Transition bij TNO Harm Jeeninga: “Geautomatiseerde productie van geïntegreerde pv-elementen is kosteneffectief in bestaande en nieuwe markten mogelijk. Dat gaan we met onze partners uit de hele toeleveringsketen aantonen. Het gaat in eerste instantie om bouwelementen in gevels en dakbedekking. Maar we hebben ook laten zien dat je pv-componenten esthetisch en effectief in het dak en de motorkap van auto’s of in geluidsschermen kunt verwerken. We zijn er dan ook van overtuigd dat geïntegreerde pv-componenten tientallen procenten goedkoper zijn te produceren door deze waardeketen regionaal te ontwikkelen. Door de introductie van betaalbare halffabricaten gaat er een compleet nieuwe markt ontstaan. Daarin kan het ecosysteem in Brabant een hoofdrol spelen.”

Noord-Brabant

De provincie Noord-Brabant wil meerdere innovatiecoalities oprichten. Onder meer met onderzoeksinstellingen en het bedrijfsleven. Door de krachten te bundelen in deze coalities kunnen innovaties versneld worden om oplossingen te bieden voor maatschappelijke opgaven.

Bron: TNO, BOM

Beeld: Afbeelding van PublicDomainPictures via Pixabay