Sterke groei elektrische auto’s in Nederland

Het aantal elektrische auto’s op de weg groeit hard. Dit blijkt uit de cijfers van BOVAG, RAI Vereniging en datacenter RDC. Per 1 september stonden er voor het eerst meer dan 300.000 elektrische personenauto’s in Nederland geregistreerd. Ten opzichte van ruim 2,5 jaar geleden is het aantal bijna verdrievoudigd.

Op 1 september 2022 telde het Nederlandse wagenpark bijna 9,2 miljoen personenauto’s. 79 procent hiervan heeft een benzinemotor, oftewel 7,2 miljoen stuks. Eerder dit jaar dook het aantal diesels al voor het eerst sinds begin deze eeuw onder de grens van 1 miljoen. Op 1 september waren dat er iets minder dan 950.000. Dit komt overeen met ruim 10 procent aandeel. Het totale aantal elektrische personenauto’s bedroeg begin deze maand 303.348. Op 1 januari 2020 waren dit er nog geen 108.000. Daarnaast zijn er nu bijna 600.000 auto’s met een zogenoemde hybride aandrijving -al dan niet met een stekker. Dat zijn er bijna twee keer zoveel als ruim 2,5 jaar geleden.

Meer merken en modellen

Er komen steeds meer nieuwe merken en elektrische modellen op de Europese markt. Dat is ook te zien in de samenstelling van het wagenpark en het gevolg van grootschalige investeringen in zero emissie personenauto’s. Deze ontwikkeling is blijvend waardoor het aanbod van modellen blijft groeien.

Tesla blijft koploper

Momenteel is nog ongeveer 20 procent van alle elektrische auto’s in Nederland een Tesla. Welgeteld 61.635 exemplaren op 1 september. Eén op de acht (12,5 procent) is een Volkswagen. Iets meer dan 9 procent is een Hyundai en iets minder dan 8 procent is van Kia. Audi completeert de top-vijf met bijna 6 procent marktaandeel. De Tesla Model 3 is met een aandeel van 14 procent van alle EV’s het populairst, gevolgd door de Kia Niro met ruim 6 procent en de Hyundai Kona met 5,5 procent. De Volkswagen ID.3 is goed voor 5,3 procent marktaandeel en 4,3 procent is een Renault Zoe.

Gericht EV-beleid nodig na 2025

De groei van het aantal elektrische auto’s in Nederland was in belangrijke mate te danken aan het stimuleringsbeleid. Deze voordelen worden elk jaar verder afgebouwd. Na 2025 is er op dit moment zelfs helemaal nog niet in beleid voor EV’s voorzien. Daardoor vlakt de ingroei van EV’s volgens de verwachtingen af. Tegelijkertijd heeft het kabinet de ambitie dat in 2030 honderd procent van de nieuwverkopen elektrisch is. Om de klimaatdoelen voor de sector mobiliteit in beeld te houden én te werken aan een gezond tweedehands aanbod van EV’s voor Nederlanders, zal er ook na 2025 nog gericht EV-beleid nodig zijn voor zowel de zakelijke als particuliere markt. Besluitvorming hierover wordt in het voorjaar van 2023 verwacht. BOVAG en RAI Vereniging hebben samen met de ANWB, Stichting Natuur & Milieu en VNA een autobelastingenplan gemaakt dat de klimaatdoelen haalbaar én betaalbaar binnen bereik brengt.

Bron: Bovag

Beeld: Beeld: Pixabay / geralt

Cyberaanvallen tegen industriële bedrijven nemen toe

Het blokkeren van kwaadaardige objecten gebeurde in de eerste helft van 2022 op elke derde OT-computer. Dat blijkt uit het ICS-dreigingslandschap rapport van Kaspersky ICS CERT. Meestal voerden cybercriminelen aanvallen tegen industriële bedrijven uit met kwaadaardige scripts en phishingpagina’s (JS en HTML). De infrastructuur voor gebouwautomatisering bleek het meest “onrustig”. Bijna de helft van de computers (42%) kreeg te maken met cyberdreigingen. Deze systemen zijn niet volledig gescheiden van de netwerken van de organisaties die zich in het gebouw bevinden. Daardoor kunnen ze een aantrekkelijk doelwit zijn voor aanvallers.

Het blokkeren van kwaadaardige objecten gebeurde in de eerste helft van 2022 in bijna 32% van de OT-computers die Kaspersky beschermt met zijn oplossingen. Deze computers bevinden zich in infrastructuren van industrieën als olie en gas, energie, automotive en gebouwautomatisering. Maar ook in andere omgevingen met OT-functies. Denk bijvoorbeeld aan werkstations van ingenieurs en operators. Of aan servers voor toezichthoudende controle en gegevensverwerving (SCADA) en Human Machine Interface (HMI).

Kwaadaardige scripts en phishingpagina’s

In de afgelopen zes maanden probeerden daders industriële computers het vaakst aan te vallen met kwaadaardige scripts en phishingpagina’s. Deze objecten werden geblokkeerd op bijna 13% van het totale aantal beschermde computers. Deze categorie van bedreigingen vertoonde ook de meest dynamische groei in vergelijking met de vorige helft van dit jaar. Het gaat om een stijging van 3,5 procentpunten.

Cyberaanvallen

Kwaadaardige scripts en phishingpagina’s zijn een van de meest voorkomende manieren om spyware te verspreiden. In de eerste helft van 2022 werd dit gedetecteerd op bijna 9% van de OT-computers. Daarbij was er een stijging van 0,5 procentpunten tussen H2 2021 en H1 2022. De andere manier waarop cybercriminelen spyware verspreiden, is via phishing-e-mails met een kwaadaardig document als bijlage. Kaspersky meldt een bijna dubbele stijging. Tot bijna 6%, in het percentage OT-computers waar kwaadaardige documenten werden geblokkeerd.

Gebouwautomatisering

Bijna de helft van de computers (42%) in de gebouwautomatisering infrastructuur ( Building Management Systems), kreeg te maken met cyberdreigingen. Deze computers zijn doorgaans eigendom van dienstverlenende bedrijven. Zij beheren de geautomatiseerde systemen in bedrijfs- of winkelcentra, gemeenten en andere soorten openbare infrastructuur. Industriële faciliteiten en kritieke infrastructuurobjecten zijn vaak eigenaar van de gebouwbeheersystemen ter plaatse.

Onrustig type

In de eerste helft van 2022 werden gebouwbeheersystemen het meest “onrustige” type OT-infrastructuur in termen van aanvalsactiviteit. Het had een leidende positie wat betreft het percentage getroffen apparaten van verschillende bedreigingsbronnen. Denk daarbij aan internetbronnen (23%), schadelijke e-mailbijlagen en phishing-links (14%), schadelijke documenten (11%), trojans, backdoors en keyloggers (13%) en andere.

Gebouwautomatisering en interne netwerken

Ingenieurs en exploitanten van gebouwautomatisering maken actiever gebruik van internetbronnen en e-mail dan in andere OT-infrastructuren. Bovendien is een gebouwbeheersysteem mogelijk niet goed gescheiden van andere interne netwerken die zich fysiek in het gebouw bevinden. Daardoor kan het een aantrekkelijk doelwit vormen voor geraffineerde dreigingsactoren.

Lage maturiteit van cyberbeveiliging

“Het is heel normaal dat dit soort omgevingen de impact van de activiteiten van aanvallers ondervindt. Dit vanwege hun hoge blootstelling en relatief lage maturiteit op het gebied van cyberbeveiliging. Aanvallers compromitteren systemen die mogelijk verbindingen hebben met interne netwerken van fabrieken, openbare ruimten of zelfs kritieke infrastructuurfaciliteiten. Wat slimme steden en openbare infrastructuren betreft, kunnen de systemen een hele wijk beheren. Ze hebben toegang tot lichtregeling, wegverkeersbeheer en -informatie, en andere soorten diensten voor burgers. Daardoor is het een echte “makkie” voor daders. Wat nog alarmerender is, is dat 14% van alle computers van gebouwbeheersystemen (BMS) is aangevallen met behulp van phishing-e-mails, wat twee keer zo veel is als het wereldwijde gemiddelde”, zegt Kirill Kruglov, senior onderzoeker bij Kaspersky ICS CERT.

Bron foto: Pixabay / TheDigitalArtist

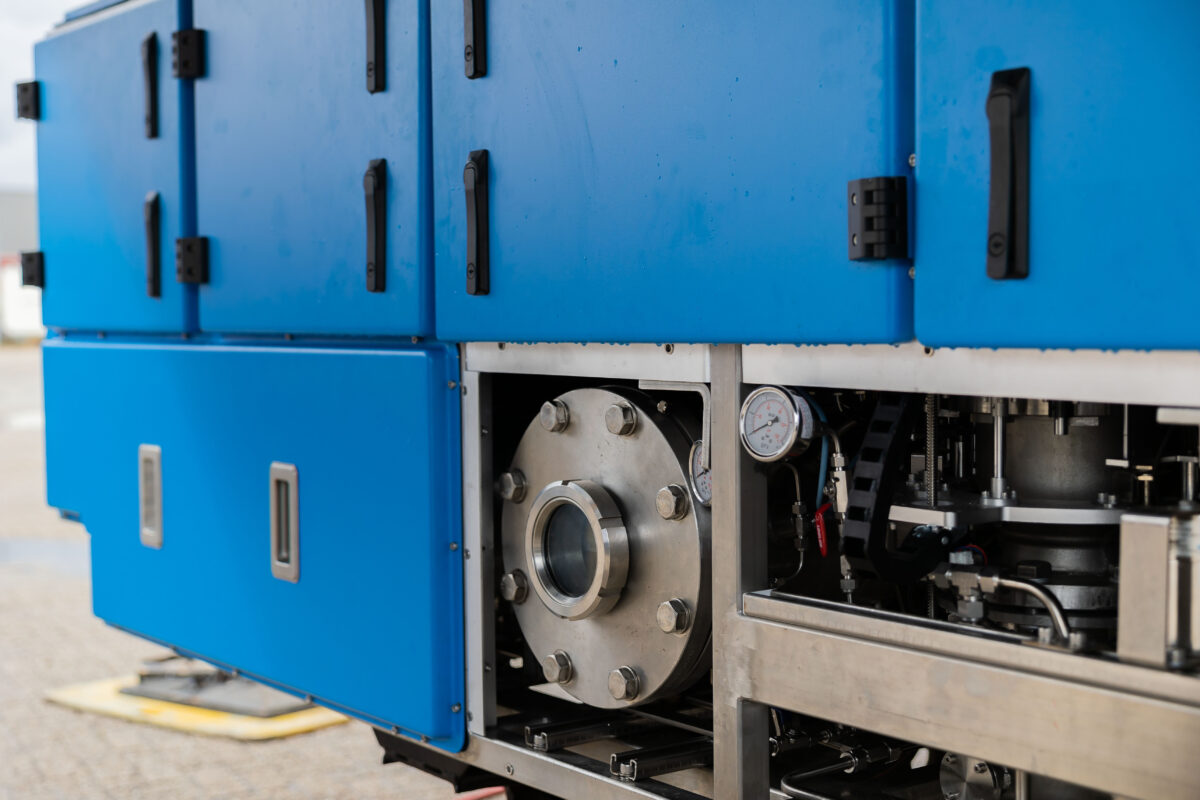

Eerste generator ter wereld aangedreven door waterstofpoeder

Electriq Global gepecialiseerd in innovatieve waterstofopslag, heeft ’s werelds eerste generator voorgesteld. De aandrijving gebeurt door waterstofpoeder. Waterstof in poedervorm is een nieuwe schaalbare energiebron die de wereldwijde energietransitie zal ondersteunen. Het zal volgens Electriq Global de barrières voor het gebruik van waterstof als brandstof sterk doen afnemen.

Ongeveer 11,2% van alle energie die Nederland gebruikte in 2021 werd op een duurzame manier opgewekt (bron: CBS). Nationale regelgeving schrijft voor dat dit in 2030 ten minste 27% moet zijn. Duurzame energie, zoals uit zon of wind, wordt voor het grootste gedeelte onafhankelijk opgewekt van waar en wanneer het uiteindelijk zijn toepassing vindt. Om groene energie te transporteren is omzetting in waterstof een optie. Dit is echter een vluchtig en licht ontvlambaar gas.

Potentie van waterstof

Waterstof heeft een enorm potentieel in de transitie naar duurzaam energiegebruik. Tegelijkertijd zijn er ook uitdagingen bij het gebruik ervan. Om waterstofgas op grote schaal te kunnen gebruiken, gelden strenge veiligheidsmaatregelen en is een complexe infrastructuur vereist. Het transport van waterstofgas gebeurt onder hoge druk via gasflessen, brandstoftanks en leidingsystemen. Voor sectoren als de bouw zorgen deze infrastructurele consequenties en het risico op ongevallen voor extra uitdagingen. Daarnaast wordt de regelgeving strikter. Dieselgeneratoren uitfaseren zal ook steeds vaker voorkomen. Denk bijvoorbeeld aan bouwplaatsen in de omgeving van Amsterdam.

Waterstofpoeder

Het waterstofpoeder van Electriq Global vormt een oplossing voor deze uitdagingen. “Het poeder kan in kartonnen dozen worden vervoerd en jarenlang worden opgeslagen zonder energieverlies. Na gebruik kan het poeder bovendien opnieuw worden ‘opgeladen’ waardoor het eindeloos kan worden hergebruikt. Om de waterstof uit het poeder te krijgen en om te zetten in stroom is geen externe energie, warmte of druk nodig”, meldt het bedrijf.

8kW/80kWh generator en mobiele hijskraan

De eerste toepassing die gebruik maakt van de voordelen van het waterstofpoeder van Electriq Global is de Joshua. Dit is ’s werelds eerste generator die het gepatenteerde poeder om kan zetten in stroom. De generator werkt op een vergelijkbare manier als reguliere dieselgeneratoren. Aandrijving gebeurt via water en capsules met het waterstofpoeder in plaats van diesel. De Joshua heeft een vermogen van 8kW/80kWh. Dat betekent dat hij op 5 kilo waterstof tot 10 uur op volle capaciteit kan werken.

Waterstofpoeder: hoe werkt het?

Waterstofpoeder wordt met een chemisch proces gemaakt waarin de waterstofmoleculen worden gebonden aan elementen die breed beschikbaar zijn. Wanneer dit hoogenergetische poeder met water wordt gemengd, komen niet alleen de waterstofmoleculen uit het poeder vrij, maar wordt ook het toegevoegde water gesplitst. Uiteindelijk komt er hierdoor twee keer zoveel waterstof vrij als origineel in het poeder aanwezig was. De Joshua generator bevat ook een brandstofcel die het vrijgekomen waterstofgas uit het poeder- en watermengsel omzet in elektriciteit. Na het vrijkomen van de waterstof kan het residu opnieuw worden opgeladen en omgezet in het oorspronkelijke waterstofpoeder. Daardoor wordt dit een volledig recyclebare oplossing.

Demonstratie

Begin september demonstreerde Electriq Global hoe het aggregaat is te gebruiken in de bouw. Een mobiele hijskraan, ontwikkeld in samenwerking met RKB en ECS in Ridderkerk door de speciale generator aangedreven. De Joshua kan ook worden ingezet bij andere toepassingen. Denk aan boten, festivals of andere locaties die niet aangesloten zijn op het reguliere stroomnet.

Emissievrije kraan op waterstofpoeder

Erwin Bruintjes, CEO bij ECS: “We zijn er trots op dat we samen met Electriq Global deze waterstof aangedreven mobiele hijskraan hebben gedemonstreerd. ECS zet zich in voor uitstootvrije bouwplaatsen. We helpen de bouwsector te voldoen aan de steeds strengere regelgeving op het gebied van emissies en milieu-impact. Deze emissievrije kraan op waterstofpoeder toont het potentieel en markeert een enorme stap in deze richting.”

Toekomstige toepassingen

Baruch Halpert, executive Chairman en CEO bij Electriq Global: “De Joshua is in elke omgeving te gebruiken. Daardoor is dit een ideale, groen aangedreven vervanger voor dieselgeneratoren die dagelijks op bouwplaatsen in gebruik zijn. Met de introductie van deze eerste gebruiksklare toepassing zetten we een enorme stap in de ondersteuning van de wereldwijde energietransitie. En het creëren van schone energie uit waterstofpoeder.”

Foto: Maike Schwarz Photography

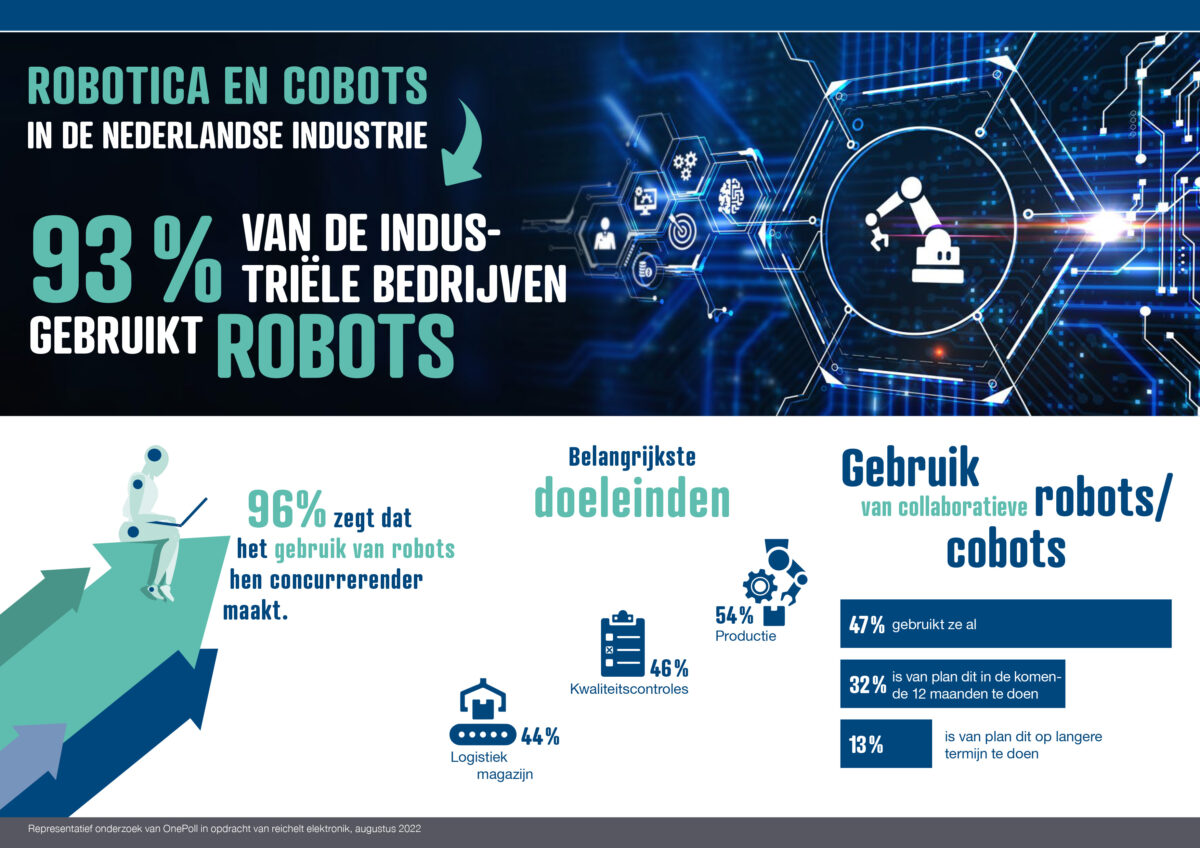

Onderzoek toont opmars cobots bij MKB

Robots en slimme helpers zijn al lang geen zeldzaamheid meer in Nederlandse bedrijven. Robots worden nu ook betaalbaar en aantrekkelijk voor kleine en middelgrote ondernemingen. Toch lijkt het erop dat het volledige toepassingspotentieel nog niet volledig is benut.

Marktonderzoeksbureau OnePoll ondervroeg voor online retailer Reichelt elektronik meer dan 1.500 Europese industriële bedrijven – waaronder 250 in Nederland. Doel was meer te weten komen over hun visie over en ervaringen met cobots.

Robots zijn nodig op de werkvloer

Robots zijn nodig op de werkvloer. Daarover zijn de ondervraagde bedrijven het in ieder geval eens. Meer dan 96 procent is het erover eens dat het gebruik van robots bijdraagt aan een betere concurrentiepositie. Tegen deze achtergrond is het niet verwonderlijk dat 93% van de ondervraagde bedrijven robots inzet in de bedrijfsvoering. Zelfs bij kleinere en middelgrote bedrijven maakt bijna 80 procent reeds gebruik van robots.

Productie en fabricage

Met 63 procent worden productie en fabricage genoemd als de belangrijkste werkterreinen waarop robots worden ingezet. Magazijnlogistiek (56%) wordt eveneens op ruime afstand genoemd. De belangrijkste taak van robots is dan ook het ontlasten van werknemers. Meer dan de helft (53%) van de ondervraagde bedrijven laat hun robots fysiek moeilijke of uitdagende taken uitvoeren. Verder worden ze gebruikt voor testdoeleinden (49%), gevaarlijke taken (47%) en repetitieve, uniforme taken (44%).

Concreet werk omvat: 46% verpakkingstaken, 42% machines monteren of laden, 42% palletiseren, stapelen, dingen weghalen en 40% verbindingswerkzaamheden (drukvoegen, lijmen, afdichten, rolzomen)

Grootste struikelblokken

Hoewel robots steeds populairder worden in Nederlandse bedrijven, zijn de toepassingsgebieden duidelijk afgebakend. Slechts 3 procent van de ondervraagden wil alle taken in de productie automatiseren, terwijl 18 procent slechts een klein aantal taken door robots wil laten uitvoeren. Bovendien is een van de grootste struikelblokken voor de invoering van robots dat de aanschafkosten te hoog zijn (53%). Een even groot obstakel (53%) is de grote inspanning vereist voor installatie.

Collaboratieve robots

Om de invoering van robots tot een succes te maken, willen Nederlandse bedrijven vooral mensen met kennis en vaardigheden van robotica. 88 procent vindt de aanwezigheid van professionals die bereid zijn nieuwe vaardigheden in robotica te leren belangrijk. Evenzo vindt meer dan een derde (41%) van de respondenten het van cruciaal belang voor succes dat er voldoende budget is en een financiële planning die rekening houdt met onverwachte uitgaven.

Flexibiliteit en veelzijdigheid

Flexibiliteit en veelzijdigheid zijn de bijzondere voordelen van cobots. Ze zijn zo ontworpen dat mensen met hen kunnen werken en interacteren. In de industrie omarmen ze dit concept met enthousiasme. Bijna de helft van de industriële bedrijven zegt reeds met cobots te werken en bijna een derde is van plan ze in de komende 12 maanden aan te schaffen. Vooral bij middelgrote bedrijven is een duidelijke trend om meer in cobots te investeren te zien.

Toepassingsgebied cobots

Volgens de respondenten wordt het merendeel (54%) van de collaboratieve robots ook gebruikt bij productie en fabricage. Met 46% worden ze echter aanzienlijk vaker ingezet voor kwaliteitsinspectie van producten dan andere robots (29%). Dit is waarschijnlijk het gevolg van het feit dat bedrijven meer vertrouwen hebben in een mens-machine team als het gaat om de kwaliteit van hun producten dan het volledig automatiseren van deze taak.

Slimme helpers

De overgrote meerderheid van de Nederlandse bedrijven werkt al met robots. Het toepassingsgebied is tot nu toe echter vooral gericht op fabricage en productie. De ervaringen van de bedrijven met bestaande robots zijn onveranderd positief. Zo vindt 91 procent van de ondervraagden dat de slimme helpers gemakkelijk te bedienen zijn. Ook bestaand of nieuw personeel opleiden om de nieuwe robots in het bedrijf te bedienen gaat vaak zonder problemen (81 procent).

Ontwikkelingen

“Robots hebben de afgelopen jaren enorme stappen gemaakt in hun ontwikkeling. Ze zijn kleiner, compacter, slimmer en veelzijdiger geworden. Ook in kleinere bedrijven overtuigen cobots met hun flexibiliteit. Daarmee zetten ze de zegetocht van de robotica voort en helpen ze bedrijven van elke omvang om de productiviteit te verhogen en betrouwbaar te produceren”, concludeert Ulf Timmermann, CEO van reichelt elektronik. “In de samenwerking met mensen bieden cobots bijzondere mogelijkheden om de uitdagingen met de productie op te lossen.”

Foto: Reichelt

Slimme veldrobot en röntgentechnologie dragen bij aan smart farming

Klimaatverandering zorgt voor grote uitdagingen, vooral voor plantenveredelaars. Een intelligente veldrobot en röntgentechnologie helpen hen bij het selecteren van hittetolerante plantenvariëteiten. De sensoren in de hightech machine zijn ontwikkeld door het Fraunhofer Development Center for X-ray Technology, een divisie van het Fraunhofer Institute for Integrated Circuits IIS.

Onze zomers worden steeds heter. De droogte die afgelopen zomer met zich meebracht, trof ook de planten. Bij een ruime watertoevoer kunnen deze planten zichzelf koelen door verdamping. Bij droogtestress kunnen ze dit echter niet. Daarom hopen plantenveredelaars warmtetolerante, droogteresistente planten te ontwikkelen die met minder water kunnen overleven. En dit zonder in te boeten aan een goede opbrengst terwijl er zo weinig mogelijk meststoffen en bestrijdingsmiddelen nodig zijn.

Fraunhofer

Onderzoekers van het Fraunhofer EZRT doen al jaren onderzoek naar technologieën voor het bepalen van het fenotype van planten. Dit verwijst naar hun uiterlijke verschijning, die een veelheid van factoren omvat. Denk daarbij aan bladgrootte, bladschikking, worteldikte en opbrengst. “Mensen selecteren al duizenden jaren gewassen op basis van uiterlijke kenmerken,” legt Dr. Stefan Gerth uit, afdelingshoofd bij het Fraunhofer Development Center X-ray Technology van Fraunhofer IIS. “Wij ontwikkelen technologieën om deze fenotype kenmerken objectief te meten. Op basis daarvan is het mogelijk de veredeling te optimaliseren.”

3D-beeldvorming gebruiken om opbrengsten te voorspellen

Het onderzoeksteam onder leiding van Dr. Gerth heeft bijvoorbeeld sensortechnologie ontwikkeld voor een robot die voor landbouwtoepassingen wordt gebruikt, de DeBiFix. Terwijl DeBiFix zich een weg baant door dicht opeengepakte gewassen, maakt hij voortdurend röntgenopnamen van de planten. Tegelijkertijd genereert de robot 3D-beelden met behulp van een optisch systeem. Dit is belangrijke informatie voor de veredelaar die eigenaar is van het veld waar de robot aan het werk is. Het stelt hem in staat om in feite in de gewassen te bekijken en te bepalen of de variëteit die hij verbouwt een goede opbrengst zal opleveren.

Biogene waardecreatie en smart farming-project

De belangrijkste doelstelling van het transregionale Fraunhofer-project voor slimme landbouw is de ondersteuning van veredelaars. In het kader van dit project wordt in Triesdorf (Beieren) het Fraunhofer Center for Plant Phenotyping Technologies opgestart. Op deze locatie willen Dr. Gerth en zijn collega’s hun expertise verder ontwikkelen en in de praktijk toepassen. Triesdorf is de thuisbasis van agrarische onderwijsinstellingen en de Hogeschool voor toegepaste wetenschappen van Weihenstephan-Triesdorf. Fraunhofer IIS werkt nauw samen met het daar gevestigde Competence Center for Digital Agriculture.

Selecteren van hittebestendige plantenvariëteiten

In het laboratorium voor fenotypering van planten in klimaatgecontroleerde omgevingen bij Fraunhofer EZRT in Fürth demonstreert Dr. Gerth hoe veredelaars in de toekomst zullen werken. Op de smalle transportband voor het röntgenapparaat staan potten met verschillende gewasplanten in keurige rijen opgesteld. De deur van het röntgenapparaat gaat open, en een pot rolt naar binnen. Als de deur dicht is, ondergaat de pot een computertomografie-scan, naast andere tests. Vijf minuten later is het tijd voor de volgende pot.

Analyse beelden

“Meer dan tien jaar geleden zijn we begonnen met het maken van röntgenfoto’s van aardappelplanten om informatie te krijgen over de groei van de knollen”, meldt Dr. Gerth. “Op basis van de 3D-röntgenscans kunnen we het gewicht van de knollen bepalen. We hoeven ze daarvoor niet op te graven.” Dit proces wordt onder meer gebruikt voor het selecteren van bijzonder hittebestendige variëteiten. Daartoe worden de planten onder hittestress in de laboratoriumcabine geplaatst. De scans tonen dan aan welke planten het best met de stress omgaan en sterke knollen vormen ondanks de hitte.

Röntgenapparaat voor ondergrondse plantendelen

Met de eerste computertomografiescans was het mogelijk om dikke wortels en knollen vast te leggen. Tegenwoordig kunnen de nieuwe systemen ook de delicate ondergrondse wortelstructuur van tarwe vastleggen. “Ons nieuwe röntgenapparaat is het modernste, krachtigste systeem voor het maken van röntgenfoto’s van ondergrondse plantendelen,” zegt Dr. Gerth.

3D-beelden

Onderzoekers van het Fraunhofer EZRT maken ook digitale 3D-beelden van de bovengrondse delen van de planten, zoals bladeren en tarwearen. Deze gegevens kunnen worden gebruikt om meer dan alleen de oppervlakte van het bladoppervlak te bepalen. De 3D-beelden geven ook informatie over de warmtetolerantie van de plant. Heft de plant zijn bladeren op om zich tegen de zon te beschermen? Krult hij zijn bladeren op als gevolg van stress?

Plantherkenningssystemen

De efficiëntie van Fraunhofer EZRT’s optische plantherkenningssystemen werd duidelijk aangetoond in een testveld bij het zaadbedrijf Strube D&S GmbH. In dit geval werd het tweede BlueBob prototype gebruikt. Dit is een veldrobot die zelf navigeert en automatisch onkruid verwijdert in suikerbietenvelden. Terwijl hij zich tussen de rijen verplaatst, neemt hij beelden op van alle levende planten met behulp van multispectrale camera’s.

Kunstmatige intelligentie

“Door gebruik te maken van kunstmatige intelligentie wordt het fenotype van elke individuele plant geanalyseerd en geclassificeerd als onkruid of biet,” legt Christian Hügel, hoofd van het Technisch Centrum voor Zaadonderzoek bij Strube, uit. Als BlueBob 2.0 een onkruid identificeert, verwijdert hij het uit de grond met zijn schoffelwerktuigen. Het verwijdert onkruid tussen de rijen met behulp van statische werktuigen. Binnen de rijen maakt hij gebruik van bewegende werktuigen. Het resultaat is dat bijna al het onkruid rond de bietenplanten wordt verwijderd. Dit betekent dat het gebruik van chemische onkruidverdelgers drastisch kan worden verminderd.

Foto en bron: Fraunhofer IIS

Audi werkt aan slimme productie met AI

Audi werkt aan de productie van de toekomst. Deze moet veerkrachtig, flexibel en duurzaam zijn. Belangrijke aandachtspunten daarbij zijn de groeiende variëteit aan uitvoeringen, de elektrificatie, onzekerheid van leveringen en geopolitieke onrust. Digitalisering en Artificiële intelligentie spelen een belangrijke rol in de productie van de toekomst. Pilots laten alvast mooie resultaten zien.

De traditionele assemblagelijn loopt tegen zijn grenzen aan. Het rigide karakter en de vaste doorlooptijden ervan komen niet meer overeen met bijvoorbeeld de groeiende variëteit aan uitvoeringen van een model en alle mogelijkheden van individualisering. Om flexibeler te zijn en een hogere efficiency te bereiken werkt Audi daarom aan het productierijp maken van de ‘Modular Assembly’. Dat gebeurt met een pilot in de fabriek in Ingolstadt. Daarbij draait het om de assemblage van een deurpaneel voor het interieur.

Slimme productie

In de pilot gebeurt het werk niet volgens een vast patroon. Er is afstemming mogelijk met betrekking tot individuele eisen en wensen. AGV’s (automatisch geleide voertuigen) brengen de deurpanelen naar het station waar de assemblage plaatsvindt. Dit is te koppelen aan specifieke, aanvullende productiestappen. Door deze modulaire methode is één medewerker in staat om bijvoorbeeld ook zonneschermen te monteren. Bij de traditionele productielijn zijn daarvoor binnen de vaste doorlooptijd nog 2 of 3 medewerkers nodig. Met dit soort ‘Slimme productie’ kan de productiviteit met twintig procent verbeteren. Een ander belangrijk voordeel daarbij is dat deze methode vaak ook geschikt is voor werknemers die door lichamelijke beperkingen niet (langer) aan een traditionele assemblagelijn kunnen werken.

Powerwalls: sneller van design naar productie

Om nieuwe ontwerpen en onderdelen zo snel mogelijk in productie te kunnen laten gaan, maakt Audi gebruik van powerwalls. Dit zijn enorme schermen waarop auto’s op ware grootte en uitermate gedetailleerd in 3D zijn weergegeven. Zelfs de lichtinval en de schaduwwerking zijn zeer realistisch. Door deze gegenereerde weergaves zijn belangrijke designbeslissingen al in een vroeg stadium te nemen. Onder meer dankzij speciale brillen kunnen experts van Audi een 3D-model van een auto vanuit het perspectief van de klant ervaren. Ook dit helpt bij het verkorten van de tijd tussen design en productie. 3D-simulaties worden ook toegepast om de kwaliteit verder te verbeteren. Ze maken bijvoorbeeld snel duidelijk waar eventuele toleranties zijn te verwachten.

Digitaal scanproces

Digitale assemblageplanning speelt ook een belangrijke rol in de slimme productie van de toekomst. Een digitaal scanproces genereert hierbij driedimensionale ‘cloudpunten’. Deze zijn te gebruiken om machines en de infrastructuur in de fabriek volledig in beeld te brengen, aan te sturen en aan te passen. Daarbij wordt gebruik gemaakt van software op basis van kunstmatige intelligentie en machine learning. Door dit proces vervalt de noodzaak van de bouw van prototypes in het planningsproces. Dit spaart grondstoffen én maakt een flexibele samenwerking tussen verschillende locaties mogelijk.

Robothond Spot

Spot speelt een sleutelrol in het scanproces. Deze robothond bepaalt zelfstandig zijn route door de fabriek en langs de productielijnen. Hij is in staat om de fabriek in Neckarsulm in 48 uur volledig te scannen. In deze fabriek wordt de Audi A6 gebouwd. Een mens heeft hier drie weken voor nodig. Door dit innovatieve proces is het mogeljk nieuwe Audi-modellen eerst virtueel te bouwen. Eventuele pijnpunten komen in de simulaties snel naar voren, vóór de daadwerkelijke productie begint.

Energie besparen met data

Om energie te besparen maakt Audi vooral gebruik van data en data-analyse. De in eigen huis ontwikkelde Energy Analytics tool laat bijvoorbeeld duidelijk het energieverbruik zien op moment dat er geen productie is. Dan gaat het bijvoorbeeld over het verbruik van machines, maar ook over verlichting, ventilatie en verwarming. Het heldere overzicht maakt gerichte ingrepen mogelijk. Zo heeft Audi dankzij Energy Analytics in 2021 zo’n 37.000 MWh aan energie bespaard.

Kunstmatige intelligentie voor kwaliteit

Artificial Intelligence (AI) en machine learning spelen een cruciale rol in de digitale transformatie van de productieproces van Audi. Zo helpt een AI-algoritme samen met een kunstmatig neuraal netwerk bij het detecteren van onvolkomenheden in componenten. De basis hiervoor is deep learning. Dit is een vorm van machine learning waarbij enorme hoeveelheden data patronen creëren. Daarvan mag niet worden afgeweken. In een andere pilot zet Audi kunstmatige intelligentie in om de kwaliteit van laspunten te meten. Het is hiermee mogelijk om de 5.300 laspunten die nodig zijn bij de assemblage van de carrosserie van een Audi A6 in realtime automatisch te monitoren. Voorheen gebeurde een kwaliteitscontrole steekproefsgewijs.

Het Edge Cloud 4 Productieconcept

Ten behoeve van de automatisering in fabrieken zet Audi het Edge Cloud 4 Productieconcept in. Daarbij vervangen enkele gecentraliseerde lokale servers grote aantallen (dure) industriële PC’s. Dit heeft belangrijke voordelen. Voorheen was er bij de introductie van nieuwe software en besturingsprogramma’s en functies bijvoorbeeld altijd nieuwe hardware nodig. Met het nieuwe concept volstaat nieuwe software. Audi heeft deze gecentraliseerde server-oplossing met succes in de praktijk getest in de fabriek in Böllinger Höfe, waar kleinschalige serieproductie plaatsvindt (Audi R8 en e-tron GT quattro). Het doel is om het verder uit te rollen bij alle fabrieken van de Audi Groep.

Nieuwe ideeën: hier komen ze vandaan

Op het gebied van digitalisering werkt Audi werkt nauw samen met de Technische Universiteit van München en het Fraunhofer Institute for Industrial Engineering and Organization. Dit gebeurt op de campus in Heilbronn. Met het Automotive Initiative 2025 (AI25) streeft Audi ernaar om hét netwerk voor digitale fabriekstransformatie en innovatie op te zetten. Als aanjager van ideeën speelt AI25 een belangrijke rol in de digitale transitie. De Audi-fabriek in Neckarsulm geldt hierbij als pilot-fabriek. Daarmee zet deze productiefaciliteit de toon voor de digitale transformatie van de complete Volkswagen Groep. Om nieuwe en innovatieve ideeën te identificeren en deze perfect in de productie te integreren, maakt Audi ook gebruik van het Production Lab in Gaimersheim.

Bron en foto: Audi

Recyclebaar, plantaardig plastic PEF voor frisdrankenportfolio AmBev

Het Nederlandse Avantium zal PEF – een 100% plantaardig en recyclebaar alternatief voor plastic – leveren aan AmBev. Dat is het bedrijf overeengekomen in een afnameovereenkomst met het Braziliaanse brouwerijbedrijf.

Avantium ontwikkelt nieuwe technologieën op basis van hernieuwbare grondstoffen als alternatief voor fossiele chemicaliën en kunststoffen. Het heeft aangekondigd dat het een afnameovereenkomst heeft getekend met AmBev. Dit is een Braziliaanse brouwerijbedrijf, onderdeel van de AB InBev Group, het grootste bierbedrijf ter wereld. AmBev zal PEF (polyethyleen furanoaat) – een 100% plantaardig en recycleerbaar alternatief voor plastic – kopen van Avantium’s Flagship Plant. Het doel van de brouwerij is om hiermee flessen te maken voor haar frisdrankenportfolio.

Commerciële fabriek in Delfzijl

Avantium bouwt momenteel ’s werelds eerste commerciële fabriek voor de productie van FDCA (furaandicarbonzuur) uit plantaardige suikers. De bouw ervan vindt momenteel plaats in Delfzijl. FDCA is het hoofdingrediënt voor het maken van de plantaardige, recyclebare kunststof PEF. Het heeft superieure eigenschappen in vergelijking met de huidige veelgebruikte verpakkingsmaterialen op basis van aardolie. Avantium verwacht deze FDCA Flagship Plant tegen eind 2023 te openen. Op die manier is de commerciële lancering van PEF vanaf 2024 mogelijk.

Meerlaagse flessen

Het afgelopen jaar werkten AmBev en Avantium nauw samen om meerlaagse flessen voor frisdranken van AmBev te ontwikkelen. Daarbij werd PEF gebruikt in PET-flessen als 100% plantaardige en recyclebare binnenlaag. Naast de duurzaamheidsvoordelen heeft PEF ook functionele voordelen. Denk bijvoorbeeld aan goede barrière-eigenschappen. De zuurstofbarrière van PEF is tien keer beter dan die van PET. En de CO2-barrière is zestien keer beter. Dit leidt niet alleen tot een langere houdbaarheid. Het optimaliseert bovendien de smaak en het bruisgehalte van de frisdrank.

Impact op de wereld

Karina Turci is duurzaamheidsmanager van AmBev. Zij stelt: “AmBev is altijd op zoek om een betekenisvolle impact te hebben in de wereld. En om dat te doen, zetten we ons daarom vanaf 2020 in om de plasticvervuiling van onze verpakkingen tegen 2025 in Brazilië te elimineren. Om dit te bereiken, kijkt AmBev niet alleen naar recycling en het verminderen van plasticgebruik. Het investeert ook in innovatieve duurzame oplossingen. Het afgelopen jaar heeft AmBev PEF beoordeeld als duurzame verpakkingsoplossing voor de frisdrankportfolio. We zijn onder de indruk van de duurzaamheid en prestatiekenmerken van dit innovatieve materiaal.”

AmBev Brazilië

Tom van Aken, CEO van Avantium: “We zijn verheugd over de succesvolle samenwerking met AmBev. Door de samenwerking komt PEF beschikbaar voor de frisdrankportfolio van AmBev in Brazilië en Latijns-Amerika. Daardoor opent een nieuwe geografie en markt voor Avantium. Daarnaast versnelt het de verdere adoptie en groei van PEF. Deze samenwerking is een goed voorbeeld van ons gemeenschappelijk inzicht dat doortastende actie de sleutel is tot blijvende positieve impact voor een duurzame toekomst.”

Foto: Bouw PEF Flagship Plant Avantium (foto: Avantium)

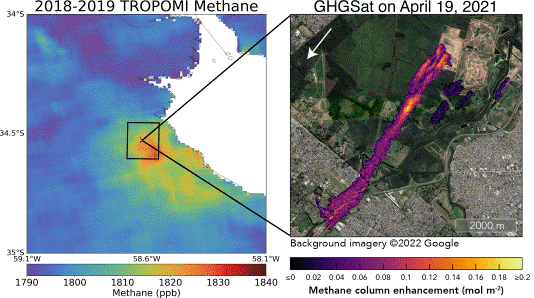

Methaansatellieten vinden vuilnisbelten met klimaatimpact van honderdduizenden auto’s

Methaan is een bijna dertigmaal krachtiger broeikasgas dan CO₂. Onderzoekers van SRON (Netherlands Institute for Space Research) speuren daarom naar grote methaanlekken over de hele wereld. Een vuilnisbelt in Buenos Aires blijkt tientallen tonnen methaan per uur uit te stoten. Dit is vergelijkbaar met de klimaatimpact van anderhalf miljoen auto’s. Ook wijzen ze vuilnisbelten in India en Pakistan aan als grote uitstoters.

Methaan levert na CO₂ het grootste aandeel in het door de mens versterkte broeikaseffect. Dit komt door zijn hoge Global Warming Potential (GWP-100). Per gewicht is methaan bijna dertig maal krachtiger als broeikasgas dan CO₂. Bij menselijke activiteit, denk aan olie-installaties, kolenmijnen, veestallen of vuilnisbelten, komt methaan vrij. Je maakt het minder schadelijk door het af te fakkelen en het zo om te zetten naar CO₂. En als je het opvangt, kun je die omzetting nuttig gebruiken in je CV-ketel of gasfornuis.

Methaansatellieten

SRON-onderzoekers hebben nu met satellietdata grote hoeveelheden methaan waargenomen rond een aantal vuilnisbelten. Vier vuilnisbelten in Argentinië, India en Pakistan stoten meerdere of zelfs tientallen tonnen methaan per uur uit.

Ruimte-instrument Tropomi

Het methaan-onderzoeksteam van SRON gebruikte het Nederlandse ruimte-instrument Tropomi om steden met veel uitstoot te identificeren. Buenos Aires, Delhi, Lahore en Mumbai vielen op. Hun stedelijke uitstoot ligt hier gemiddeld dubbel zo hoog als schattingen op basis van wereldwijde inventarisaties. Vervolgens vroegen ze de Canadese satelliet GHGSat om in te zoomen. Daaruit bleek dat de vuilnisbelten in deze steden verantwoordelijk zijn voor een groot deel van de uitstoot. De vuilnisbelt in Buenos Aires stoot 28 ton methaan per uur uit, vergelijkbaar met de klimaatimpact van anderhalf miljoen auto’s*. De drie andere vuilnisbelten zijn goed voor respectievelijk drie, zes en tien ton methaan per uur. Deze aantallen komen nog steeds neer op de impact van honderddertigduizend tot vijfhonderdduizend auto’s.

*Op basis van de schatting van de Amerikaanse Environment Protection Agency (EPA) van 4,6 ton CO2 die een typisch passagiersvoertuig jaarlijks uitstoot.

Strijd tegen klimaatverandering

Met het opsporen van de methaanlekken is nieuw laaghangend fruit gevonden in de strijd tegen klimaatverandering. “Methaan is geurloos en kleurloos. Het is dus moeilijk om te zien waar het lekt”, zegt hoofdauteur Bram Maasakkers van SRON. “Maar satellieten zijn hier bij uitstek voor geschikt. Met Tropomi speuren we super-emitters op die grote methaanwolken de atmosfeer in pompen. Dat is zonde want met relatief weinig moeite los je het op. Je kunt bijvoorbeeld het GFT-afval scheiden en composteren zodat er veel minder methaan vrijkomt. En als je toch al het afval mixt, kun je alsnog het geproduceerde methaangas opvangen of affakkelen.”

Methaan heeft levensduur van 10 jaar in atmosfeer

Methaan heeft een levensduur van ongeveer tien jaar in de atmosfeer. Maasakkers: “Dus als we nu iets aan de uitstoot doen, zien we al snel het resultaat in de vorm van minder opwarming van de aarde. Natuurlijk is alleen methaanbeperking niet voldoende, ook CO₂ moeten we inperken, maar we kunnen er klimaatverandering wel mee afremmen.”

Beeld: Links: Methaanconcentraties in 2018-2019 gemeten door Tropomi rondom Buenos Aires. Rechts: zoom-in door GHGsat op 19 april 2021 waarbij methaanpluimen zichtbaar zijn afkomstig van de vuilnisbelt in het centrum van de stad. De witte pijl geeft de windrichting aan. Credit: SRON/GHGSat, bevat Copernicus Sentinel data (2018–2019), verwerkt door SRON

Lees ook: Nederlandse fijnstofmeter SPEXone gemonteerd op NASA’s klimaatsatelliet

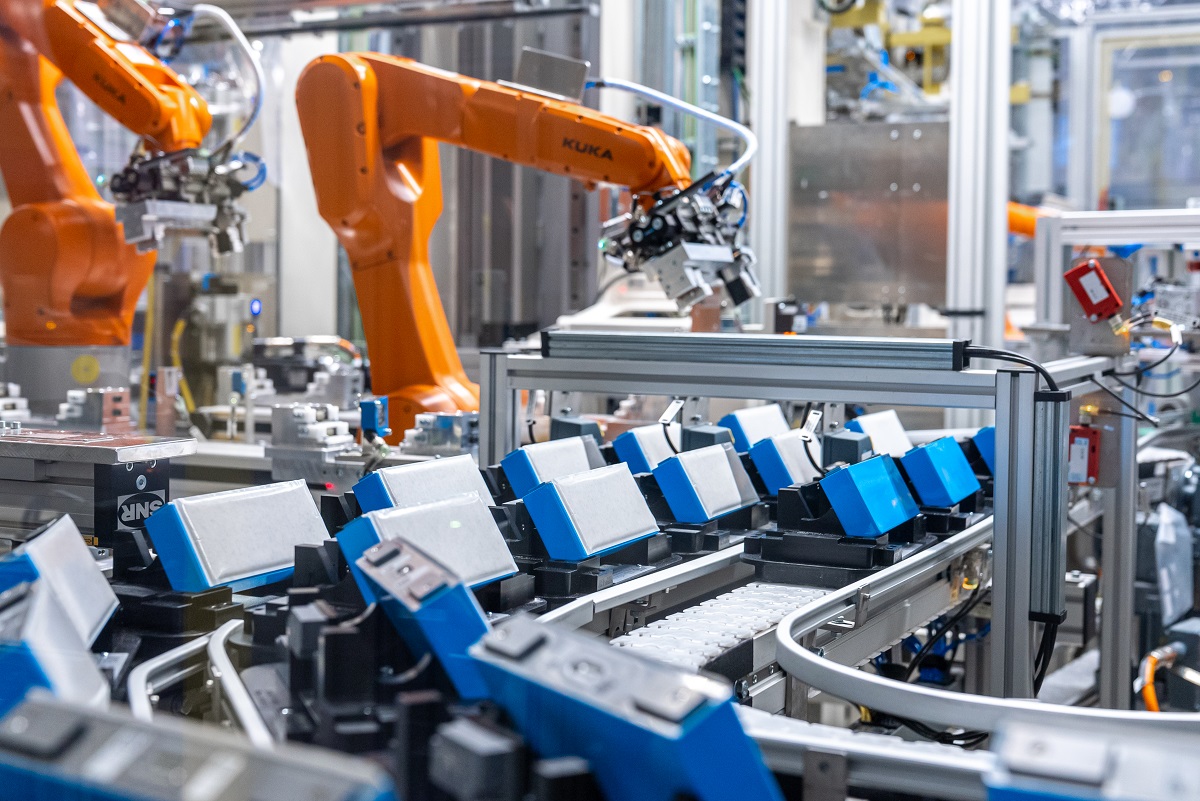

BMW breidt productie van batterijmodules uit

BMW Group in Leipzig breidt de productie van batterijmodules uit. Dit doet het met de officiële ingebruikname van een tweede productielijn van batterijmodules. Het produceert de modules voor de volledig elektrische BMW i4. De eerste productielijn voor batterijmodules nam de fabriek in Leipzig in mei 2021 in gebruik. Deze levert accumodules voor de BMW iX.

“De tweede productielijn voor batterijmodules in Leipzig is belangrijk voor het leveren van de batterijcomponenten die nodig zijn om een groeiend aantal geëlektrificeerde voertuigen te maken”, zegt Markus Fallböhmer, Head of Engine and E-Drive Production bij de BMW Group. De geleidelijke uitbreiding van de productie van e-componenten brengt de BMW Group steeds dichter bij zijn doel van 2030. Tegen dan zullen volledig elektrische modellen naar verwachting goed zijn voor ten minste de helft van de verkoop van de BMW Group.

Investering

De nieuwe productielijn voor batterijmodules kost ongeveer 70 miljoen euro. De uitbreiding van de productie van e-componenten leidt ook tot nieuwe banen. Tegen het einde van 2022 zullen zo’n 250 mensen werken aan de nieuwe lijn. Dit aantal komt bovenop de meer dan 700 mensen die nu al in de productie van e-componenten in Leipzig werken.

196 productiestations

De nieuwe productielijn beslaat een oppervlakte van ongeveer 4.250 m². De lijn maakt gebruik van BMW i-productieruimtes die nu leeg staan na de uitfasering van de BMW i3 op 30 juni. Elke batterijmodule passeert in totaal 196 productiestations voordat deze compleet en klaar is voor verdere verwerking.

Banen veilig stellen

“De fabriek van Leipzig blijft geëlektrificeerd”, zegt een opgetogen Petra Peterhänsel, Plant Director. “Nu de productie van BMW i3 is stopgezet, kunnen we de vaardigheden en ervaring van onze medewerkers elders gebruiken. We kunnen hen veilige banen voor de lange termijn bieden”, merkte ze op. Ze voegt eraan toe dat dit de toekomstige levensvatbaarheid van de fabriek zou blijven garanderen.

Mijlpaal

Om zich voor te bereiden op de gestage toename van elektrische voertuigen, wordt de productie van e-drives in Leipzig volgend jaar nog uitgebreider en flexibeler. De komende stadia van het uitbreidingsprogramma zullen voor nog meer nieuwe banen zorgen. Een andere belangrijke mijlpaal is de productie van de opvolger van de MINI Countryman. Deze rolt vanaf 2023 van de productielijnen. Het crossover-model zal verkrijgbaar zijn met verbrandingsmotoren en een volledig elektrische aandrijving.

Van batterijcel naar hoogspanningsbatterij

De productie van hoogspanningsbatterijen is in twee fasen onder te verdelen. Enerzijds is er de moduleproductie en anderzijds is er de assemblage van hoogspanningsbatterijen. De productie van modules is een sterk geautomatiseerd proces. Daarbij ondergaan de lithium-ioncellen eerst een plasmareiniging. Hierna vindt coating plaats door een speciaal ontwikkeld systeem om een optimale isolatie te garanderen. Ze worden vervolgens gecombineerd om grotere eenheden te vormen die bekend staan als modules. De BMW Group betrekt zijn batterijcellen bij partners die ze produceren volgens de exacte specificaties van het bedrijf.

Voltooide batterijmodules

De voltooide batterijmodules komen vervolgens samen met de connectoren en de regel- en koelunits in een aluminium behuizing terecht. De grootte en vorm van de behuizing en het aantal gebruikte batterijmodules verschillen afhankelijk van de voertuigvariant. Zo is het mogelijk elke hoogspanningsaccu optimaal aan te passen aan de auto die hij zal aandrijven.

Productienetwerk voor e-drives

Om te voldoen aan de stijgende vraag naar productiecapaciteit voor e-drive componenten, maakt de BMW Group gebruik van een wereldwijd productienetwerk. In de eigen batterijfaciliteiten van het bedrijf. vindt de productie van de hoogspanningsbatterijen en batterijcomponenten voor het volledige assortiment geëlektrificeerde BMW- en MINI-voertuigen plaats. Dit gebeurt in Dingolfing, Leipzig en Regensburg in Duitsland, evenals in Spartanburg (VS) en Shenyang (China). Daarnaast is er een lokale productie van hoogspanningsbatterijen in Thailand, voor de fabriek in Rayong.

Competence Centre

In München exploiteert de BMW Group een e-drive proeffabriek en een Battery Cell Competence Centre. Daar vindt de analyse van de waardecreatieprocessen van batterijcellen plaats evenals verfijning van de technologieën voor de productieprocessen. Net buiten München opent de BMW Group binnenkort een Cell Manufacturing Competence Centre. Deze nieuwe faciliteit is gelegen in Parsdorf, net ten oosten van de stad. Het wordt een proeffabriek voor de productie van batterijcellen. Het zal de serieproductie van lithium-ionbatterijcellen modelleren en de haalbaarheid van hun grootschalige productie valideren, vooral met betrekking tot kwaliteit, tijd en kosten.

Elektromotoren

In Dingolfing en bij BMW Group Plant Landshut produceert de BMW Group elektromotoren in het Competence Center for E-Drive Production. De behuizing voor de sterk geïntegreerde e-drive van de vijfde generatie is gemaakt in BMW Group Plant Steyr.

Foto: BMW

Lees ook: Daimler en BMW onderzoeken samenwerking voor ontwikkeling autonome voertuigen –

Functionele magneetrecycling voor duurzame e-mobiliteit

Magneten zijn waardevolle componenten. De laatste jaren zijn diverse recyclingmethoden voor magneten ontwikkeld. Toch komen nog steeds veel magneten op de staalschroot terecht. Onderzoekers van het Fraunhofer-instituut voor materiaalrecycling en Resource Strategies IWKS geven goede argumenten waarom dit in de toekomst zou moeten veranderen.

In hun “FUNMAG”-project tonen zij aan dat het gebruik van gerecyclede magneten op het gebied van e-mobiliteit mogelijk is zonder verlies van motorprestaties. En dat het de moeite loont een waardeketen voor grootschalige magneetrecycling op te zetten.

Elektromobiliteit

De wereld zet in op elektromobiliteit. Opdat een elektrische motor zou werken, mag één onderdeel in geen geval ontbreken: Neodymium-ijzer-borium hoogwaardige permanente magneten. Het zijn de krachtigste magneten die momenteel op de markt verkrijgbaar zijn. Zij nemen ongeveer de helft van de motorkosten voor hun rekening. Daarnaast bevatten ze zeldzame aardmetalen zoals onder meer neodymium of dysprosium. De belangrijkste leverancier van deze aardmetalen is China. Bij de winning komen vaak giftige bijproducten vrij, die bij onvoorzichtigheid leiden tot verontreiniging van het grondwater. Dit schaadt mens en natuur.

Functionele magneetrecycling

Ondanks deze dure en problematische productie belanden magneten aan het eind van hun levensduur meestal op de schroothoop. Daar vindt omsmelting plaats, samen met ander staalschroot. Zonde, aangezien er nu methoden bestaan voor het recyclen van magneten waarvan bewezen is dat zij werken. Wetenschappers van het Fraunhofer-instituut voor materiaalrecycling en Resource Strategies IWKS in Hanau willen deze kloof tussen theorie en praktijk dichten met hun project “Functionele magneetrecycling voor duurzame e-mobiliteit – FUNMAG”. Het onderzoeksteam wil bewijzen dat elektromotoren met gerecyclede oude magneten dezelfde prestaties kunnen leveren als met hun originele nieuwe magneten. En dat het daarom de moeite loont om op grote schaal commerciële magneetrecycling toe te passen. Het team krijgt hiervoor financiering van de Hessen Agentur.

Vergelijken

Voor de experimenten heeft het instituut onder meer een e-bike, een e-scooter en een hoverboard aangeschaft, vertelt Konrad Opelt, projectleider en materiaalwetenschapper: “Voor alle nieuwe voertuigen hebben we eerst de motor in detail gekarakteriseerd om relevante kerngegevens te bepalen. Deze kunnen we vervolgens gebruiken om de prestaties van de motoren met de gerecyclede magneten te vergelijken.”

Grote variatie

De elektrische voertuigen vormen het kader van het project. Het belangrijkste onderdeel is echter het werken met oude – schroot – magneten. Deze kunnen de onderzoekers per ton aankopen via bestaande industriële partners en variëren aanzienlijk qua vermogen, type en conditie. “Het was enorm belangrijk voor ons om een realistische case op te bouwen,” legt Opelt uit. “Wanneer een schroothandelaar besluit de magneten van zijn afgedankte oude motoren te scheiden, wordt het meestal een allegaartje aan de meest uiteenlopende magneten, waarvan niemand de precieze eigenschappen kent. Ons doel was dan ook om aan te tonen dat het recyclingproces ook kan omgaan met ongedefinieerd bronmateriaal. Niemand deed ons dit voor.”

Van oud naar nieuw

Fraunhofer IWKS houdt zich al jaren bezig met de productie en recycling van magneten. Met behulp van de geschikte ruimte en apparatuur kan het volledige productieproces worden nagebootst in een proeffabriek. Bij de productie van een nieuwe magneet worden de uitgangsmaterialen eerst gesmolten bij ongeveer 1400 graden. Vervolgens worden ze uitgeblust, waardoor metaalvlokken ontstaan. Deze worden toegevoegd aan een waterstofatmosfeer. De penetratie van de waterstof zorgt ervoor dat het materiaal uiteenvalt tot een granulaat. Dit wordt nog eens fijngemalen in een straalmolen. Het resulterende metaal-“meel” kan dan in mallen worden gedaan en tot magneten worden gesinterd – of “gebakken”. Om een magneet te recyclen, volstaat het de oude magneet in contact te brengen met de waterstofatmosfeer en vervolgens de resterende stappen van het proces te volgen. “De milieubelastende winning van grondstoffen en het energie-intensieve smeltproces kunnen we gewoon overslaan”, vat Opelt samen.

Kwaliteit

Het recyclingproces maakt het mogelijk om duizenden magneten tegelijk te verwerken. “Het is bijna niet te voorkomen dat de magneten tijdens dit proces wat zuurstof opnemen. Dat leidt tot een lichte achteruitgang van de kwaliteit. Maar dat kunnen we tegengaan door bijvoorbeeld 10 tot 20 procent nieuw materiaal toe te voegen. Of door de microstructuur van de magneten verder te bewerken”, legt Opelt uit. De kracht van de gerecyclede magneten bepalen kan aan de hand van het eindproduct of in het poederstadium. Uiteindelijk moeten deze experimenten het mogelijk maken een portfolio van eigenschappen op te stellen. Op basis daarvan kunnen toekomstige gebruikers aanbevelingen doen over hoe ze het recyclingproces kunnen aanpassen. Om op basis van de uitgangssamenstelling de gewenste doelkenmerken voor de magneten te bereiken.

Optimalisering behandelingsproces

De onderzoekers werken momenteel aan de verdere optimalisering van het behandelingsproces tijdens het recyclingproces. Konrad Opelt heeft er echter alle vertrouwen in verwerking van de gerecyclede magneten binnenkort in de elektromotoren mogelijk is.

Waardeketen opbouwen

Als deze stap eenmaal is gezet, zou dat een tastbaar bewijs zijn van het succes van recycling. “We willen op lange termijn een robuuste waardeketen voor magneetrecycling kunnen opbouwen. Daarvoor moeten alle actoren in de keten op elkaar kunnen vertrouwen”, benadrukt Opelt. “Met FUNMAG laten we zien dat het idee ook echt werkt. En dat we een beslissende bijdrage leveren aan de opbouw van deze waardeketen.”

Veel belangstelling

De belangstelling van de politiek en het bedrijfsleven voor de aanpak is groot. Dit omdat de aanpak zowel een betere duurzaamheid als een geringere afhankelijkheid van hulpbronnen belooft. Konrad Opelt hoopt dat dit fabrikanten in de toekomst stimuleert om bij de productie van elektromotoren vooruit te denken. Daarnaast moet het ervoor zorgen dat de magneten gemakkelijk te verwijderen en opnieuw te monteren zijn, met recycling in het achterhoofd.

Buiten de e-mobiliteitssector

Hetzelfde geldt buiten de e-mobiliteitssector. Voor al onze elektrische apparaten, van grasmaaiers tot draadloze schroevendraaiers en mobiele telefoons. Ze bevatten allemaal neodymiummagneten, die ook op rendabele wijze kunnen worden gerecycled.

Foto en bron: Fraunhofer IWKS

Studenten TU/e ontwikkelen auto die meer CO₂ opvangt dan uitstoot

Studententeam TU/ecomotive van de TU Eindhoven heeft een duurzame elektrische personenauto ontwikkeld. Deze auto vangt tijdens het rijden meer koolstofdioxide (CO₂) op dan dat hij uitstoot. Het gaat om een prototype met de naam Zem.

Zem zuivert lucht via een speciaal filter. Door de afgevangen CO₂ op te slaan en vervolgens af te voeren, kan de auto bijdragen aan het verminderen van de opwarming van de aarde. De studenten gaan het voertuig de komende jaren verder verbeteren. Dit met als doel om uiteindelijk de volledige levenscyclus van de auto CO₂-neutraal te maken en de weg op te kunnen.

Uitstoot personenauto’s

De transportsector is een grote vervuiler en produceerde een paar jaar geleden ongeveer een kwart van de totale CO₂-uitstoot van de EU. Personenauto’s zijn verantwoordelijk voor meer dan 60 procent van deze uitstoot. Om deze uitstoot omlaag te brengen ontwierpen, ontwikkelden en bouwden 35 studenten een auto die zowel tijdens het productieproces als op de weg minder tot geen uitstoot veroorzaakt. Bovendien streeft het team naar optimale herbruikbaarheid van materialen in de toekomst.

Grote schaal

Via een speciaal filter kan de auto bij 20.000 reiskilometers per jaar 2 kilogram CO₂ afvangen. Dat wil zeggen dat tien auto’s net zoveel koolstofdioxide kunnen opslaan als een gemiddelde boom. Dat lijkt misschien niet veel, maar de totale opbrengst is aanzienlijk. Zeker als je het straks op grote schaal in elke personenauto zou toepassen, stelt het team. Er rijden immers meer dan een miljard personenauto’s op aarde rond.

Filter

Het filter waar de buitenlucht doorheen stroomt, is uniek. De studenten zijn bezig met de aanvraag van een patent voor deze innovatie. “Het is echt nog een proof-of-concept. Toch we zien wel al dat we de capaciteit van het filter in de komende jaren kunnen vergroten. Afvangen van CO₂ is een voorwaarde om de uitstoot tijdens productie en recycling te compenseren”, legt teammanager Louise de Laat uit. TU/ecomotive denkt aan een toekomst waarbij het volle filter tijdens het laden van de auto eenvoudig via de laadpaal kan worden geleegd. De auto kan momenteel 320 kilometer rijden voordat het filter vol is.

CO₂-neutraal

Software van SimaPro kan via een levenscyclusanalyse bepalen in hoeverre de levenscyclus van het voertuig – van de bouw tot het gebruik en de afterlife – CO₂-neutraal is. Verschillende innovaties dragen bij aan dit doel. Denk aan de 3D-printtechnieken die de studenten gebruiken. Onder andere de monocoque en de carrosseriepanelen zijn via 3D-printen vervaardigd. Daardoor ontstaat bijna geen restafval . Bovendien print het studententeam circulaire kunststoffen die versnipperd en hergebruikt kunnen worden voor andere projecten.

Sportief uiterlijk

De elektrische en duurzame vierwieler heeft een sportief uiterlijk. Met reden, zeggen de studenten. Want er wacht de auto-industrie een sportieve uitdaging. Wegtransport moet immers flink verduurzamen. Nikki Okkels, external relations manager bij TU/ecomotive: “Wij willen de industrie kietelen door te laten zien wat er allemaal al mogelijk is. En samenwerken. Als 35 studenten in een jaar een bijna CO₂-neutrale auto kunnen ontwerpen, ontwikkelen en bouwen, dan liggen er ook kansen en mogelijkheden voor de industrie.”

Okkels: “We roepen de industrie op om de handschoen op te pakken, en we denken uiteraard graag met ze mee. We zijn zelf ook nog niet klaar met ontwikkelen en willen komende jaren nog flinke stappen zetten. Autofabrikanten nodigen we van harte uit om eens een kijkje te komen nemen.”

Foto: Bart van Overbeeke

Ecologisch alternatief voor kartonnen wegwerpbekers

De Franse start-up AUUM heeft een compacte technologie ontwikkeld als ecologisch alternatief voor kartonnen en plastic bekers. De oplossing reinigt, desinfecteert en droogt een glas in tien seconden met slechts 2cl water en geen chemicaliën. Deze reinigingsoplossing kan in Nederland op jaarbasis een potentiele besparing opleveren van circa 3 miljard bekers.

De door AUUM ontwikkelde gepatenteerde technologie gebruikt 76 keer minder water dan de vaatwasser en genereert 58 keer minder CO2 dan de kartonnen beker. De technologie garandeert totale desinfectie zonder chemicaliën. De handeling van hergebruik is hierdoor eenvoudig. Het voorkomt daarnaast waste van karton of plastic. 120 zakelijke klanten in Frankrijk passen inmiddels de nieuwe technologie toe.

Geen afval

“Sinds de oprichting van AUUM 3 jaar geleden zijn we ervan overtuigd dat de wereld van morgen die van 0 afval zal zijn. Ons doel was de handeling van hergebruik net zo eenvoudig maken als de handeling van weggooien. Dit doen we door middel van onmiddellijke, ecologische, eenvoudige en toegankelijke reiniging. De focus lag in eerste instantie op een uitrol in Frankrijk. Nu willen we onze internationale expansie versnellen. Dit doen we onder meer met een uitrol in Nederland omdat het een veelbelovende markt is met een sterk ecologisch bewustzijn.” Aan het woord is Adrien Leblanc, Chief Expansion Officer & Founding Partner bij AUUM.

Recycling vanaf 2024

Vanaf 2024 moeten alle koffiebekertjes afwasbaar zijn of grotendeels worden gerecycled. Verschillende klanten van ISS Nederland testen op dit moment de oplossing. Zij willen het concept snel inzetten bij hun klanten voor het verbod op kartonnen bekers in werking treedt. Veel bedrijven oriënteren zich momenteel op alternatieven voor wegwerpbekers. Met AUUM is er nu een geschikte en milieuvriendelijke oplossing, die ook nog eens een betere smaakervaring oplevert dan koffieconsumptie in een wegwerpbeker.

Afvalstromen reduceren

“We zijn al een tijdje op zoek naar een oplossing om onze afvalstromen te reduceren”, zegt Douwe Driehuis, Hoofd Innovatie & Werkplekmanagement ISS Nederland. “Een grote, en in het oog springende, afvalstroom op kantoren zijn de koffiebekers. Vooruitlopend op de veranderende wetgeving hebben we de AUUM-S-oplossing geïdentificeerd als de perfecte oplossing als duurzaam alternatief voor koffiebekers. Na het succes van het concept op de Franse markt, wilden we zo snel mogelijk een partnerschap aangaan met het bedrijf AUUM. Dit omdat we deze oplossing willen kunnen bieden aan onze klanten. We zijn bijzonder enthousiast en verheugd om deze samenwerking voort te zetten.”