Jaarlijks 25.000 ton minder CO2-uitstoot door bouw elektrische indampinstallatie

Met de bouw van een nieuwe energiezuinige elektrische indampinstallatie voor natronloogproductie, kan de CO₂-uitstoot in de chemieproductie in Delfzijl tot 25.000 ton per jaar worden verminderd.

Energiepartner Adven start bij Nobian in Delfzijl met de bouw van een energiezuinige indampinstallatie voor de productie van natronloog. Hiermee wordt jaarlijks 25.000 ton CO₂-uitstoot gereduceerd. Dat is een energiebesparing van 85%. De specialist op het gebied van zout, essentiële chemicaliën en opslagcavernes, tekende het contract met Adven op het Chemie Park. De installatie zal vanaf 2027 operationeel zijn. Het is voor Nobian de eerste keer dat deze technologie wordt toegepast bij het indampproces voor natronloog.

Energiezuinige indampinstallatie

De bouw van de energiezuinige indampinstallatie voor natronloog is onderdeel van een bredere meerjarige samenwerking tussen beide bedrijven. Naast de bouw, is Adven ook verantwoordelijk voor het beheer en de exploitatie van de installatie. De samenwerking past binnen Nobian’s ambitieuze duurzaamheidsprogramma ‘Grow Greener Together’. Het bedrijf heeft als doelstelling om in 2040 CO₂-neutraal te zijn, met 100% duurzame energie.

Elektrificatie van natronloogproductieproces

De kern van de nieuwe installatie is een industriële warmtepomp op elektriciteit. Bij de productie van natronloog reduceert Nobian daardoor de uitstoot van CO₂ tot 25.000 ton per jaar. Die reductie is vergelijkbaar met de uitstoot van zo’n 198 miljoen autokilometers.

Site-director van Nobian Delfzijl, Robert Jan Poppen: “Wij geloven dat systeemverandering alleen mogelijk is door samen te werken met onze klanten en partners. Daarom zijn we enorm trots op deze samenwerking met Adven. Met de overstap naar elektriciteit voor dit deel van het proces worden we minder afhankelijk van aardgas. Dat is een grote stap vooruit en ondersteunt onze missie om in 2040 CO₂-neutraal te zijn.”

Versnellen klimaatdoelstellingen

Nobian streeft ernaar een van de duurzaamste chemiebedrijven in de EU te worden. Marco Waas, Chief Technology & Sustainability Officer bij Nobian: “Nobian staat als onmisbare schakel aan het begin van veel industriële productieketens in Nederland. Via partnerschappen zoals deze versnellen wij onze verduurzaming. De bouw van deze energiezuinige elektrische indampinstallatie sluit aan bij onze duurzaamheidsagenda. Het is een van de concrete projecten die bijdragen aan het sneller en extra verminderen van onze CO₂-uitstoot.”

Samenwerking in de energietransitie

Energiepartner Adven, met zijn oorsprong in Noord-Europa, profileert zich als een dynamische energiegroep die de energietransitie versnelt. Ze ontwikkelen duurzame en concurrerende oplossingen in samenwerking met klanten, gemeenten en leveranciers. Victor Donselaar, Country Manager Nederland, ziet kansen in de Nederlandse markt nu aardgas minder vanzelfsprekend wordt. Veel bedrijven in sectoren zoals chemie en zuivel stappen over op duurzamere energiebronnen en efficiëntere productie door elektrificatie. “In veel Noord-Europese landen is samenwerking in de energietransitie eerder regel dan uitzondering. Nobian loopt in Nederland voorop door hun kernproces te verduurzamen. Adven is geheel verantwoordelijk voor het ontwerp, de bouw, de investering en het operationele beheer. Samenwerken is wat ons betreft de sleutel in de energietransitie, op dat vlak zijn er nog heel wat stappen in te maken in Nederland”.

CO2-neutraal in 2030

Maatwerkafspraken De samenwerking met Adven sluit goed aan bij Nobian’s andere verduurzamingsinitiatieven. Zo ondertekende Nobian eind 2023 een Inspanningsovereenkomst (Joint Letter of Intent) met de Nederlandse staat in het kader van de Maatwerkafspraken. Hierin is de concrete uitwerking van verduurzamingsplannen vastgelegd, waarmee Nobian al in 2030 CO₂ neutraal kan zijn. Met de Maatwerkafspraken kunnen de grootste industriële uitstoters hun emissie extra en sneller verminderen, boven op het Klimaatakkoord. Marco Waas: “De bouw van deze energiezuinige indampinstallatie maakt deel uit van de Maatwerkafspraken en omvat hulp bij het vergunningenproces, waardoor dit sneller kan verlopen.”

Lees ook: Startup Carbyon haalt miljoenen op voor uit de lucht halen van CO2

Additive manufacturing kan lucht- en ruimtevaart groener maken

De doelstellingen van de Europese Commissie zijn ambitieus: de ReFuelEU luchtvaartverordening bepaalt dat de CO₂-uitstoot van de luchtvaart tegen 2050 met 60 procent moet zijn verminderd ten opzichte van 1990. Er is ook een uitgebreide EU-ruimtewetgeving (EUSL) gepland, met regels voor de duurzaamheid van ruimtevaartactiviteiten. Het Fraunhofer Instituut voor Lasertechnologie ILT in Aken ondersteunt de lucht- en ruimtevaartsector met nieuwe additive manufacturing processen. Deze moeten de ecologische voetafdruk aanzienlijk verkleinen en de productiekosten verlagen.

“Hoe kan de luchtvaart groener worden gemaakt?” Dat vraagt Luke Schüller, onderzoeksmedewerker bij Fraunhofer ILT, zich af in een technisch artikel. Hij geeft het antwoord: door gebruik te maken van lichtgewicht constructies, additive manufacturing en nieuwe hoogwaardige materialen om te voldoen aan strenge politieke eisen op het gebied van klimaatbescherming.

Sleutelrol

Het LPBF-proces (laser powder bed fusion), waarbij metaalpoeder laag voor laag wordt versmolten met de laserstraal, speelt een sleutelrol. Deze methode stelt gebruikers in staat om complexe en zeer sterke componenten te produceren die niet alleen lichter maar ook resistenter zijn – cruciale eigenschappen die nodig zijn voor de luchtvaart van morgen.

Speciale poeders voor de toekomst van waterstof

Fraunhofer ILT ontwikkelt speciale poeders als onderdeel van het TIRIKA onderzoeksinitiatief (Technologies and Innovations for Resource-saving, Climate-friendly Aviation) van het Federale Ministerie voor Economische Zaken en Klimaatactie. Het initiatief richt zich op het gebruik van waterstof als emissievrije energiebron voor de luchtvaart. Samen met materiaalfabrikanten hebben de experts poeders ontwikkeld die voldoen aan de hoge eisen van de luchtvaartindustrie voor waterstofmotoren. De experts hebben ook LPBF-processen ontwikkeld. Dit deze ze voor materialen die commercieel verkrijgbaar zijn. Ze zijn in samenwerking met de partners gevalideerd aan de hand van verschillende testprocedures.

Emissievrije waterstofmotoren

“Door gerichte aanpassingen in het LPBF-proces kunnen we nu een relatieve componentdichtheid van meer dan 99,5 procent en een hoge opbouwsnelheid van meer dan 100 cm³/u bereiken”, legt Schüller uit. De aluminiumlegeringen zijn niet alleen licht, maar ze hebben ook een hoge sterkte. Bovendien zijn ze bestand tegen waterstof. Het is een element dat verbrossing en materiaalmoeheid kan veroorzaken bij hoge temperaturen en drukken. Dit maakt deze legeringen ideale kandidaten voor gebruik in toekomstige emissievrije waterstofmotoren. Bovendien maken de nieuwe speciale poeders het dankzij het uniforme lasersmeltproces mogelijk om complexe geometrische vormen en functionele structuren te genereren die niet kunnen worden gemaakt met conventionele processen zoals gieten of smeden.

Elektronische detectiesensor

Tijdens het productieproces detecteert een nauwkeurig sensorsysteem artefacten tot een grootte van 0,4 millimeter direct in het poederbed en tijdens het smeltproces. Dit minimaliseert tijdrovende inspecties achteraf en verhoogt de productie-efficiëntie aanzienlijk.

Levenscyclusanalyse

Geavanceerde processen beïnvloeden echter niet alleen de kwaliteit en efficiëntie van de productie, maar ook hun ecologische voetafdruk. Fraunhofer ILT gebruikt levenscyclusanalyse (LCA) om de milieuvriendelijkheid van additieve productieprocessen te evalueren. Hierbij wordt gekeken naar de hele levenscyclus van een onderdeel – van de inkoop van grondstoffen tot productie en recycling. “Voor ons is de levenscyclusanalyse een onmisbaar hulpmiddel om de milieu-impact van producten gedurende hun hele levenscyclus te evalueren en duurzame alternatieven te identificeren,” zegt Dr. Tim Lantzsch, hoofd van de afdeling Laser Powder Bed Fusion bij Fraunhofer ILT. Om dit allesomvattende proces effectief te kunnen ontwerpen, moet het onderzoek echter al in een vroeg stadium van de digitale waardeketen kwalitatief hoogwaardige en zinvolle gegevens verzamelen.

Drievoudig pluspunt voor complex proces

Drie belangrijke argumenten pleiten voor deze aanvankelijk zeer moeizame weg. Deze gegevens stellen onderzoekers in staat om sneller en efficiënter opstartprocessen voor nieuwe producten te ontwerpen (1). Ze ondersteunen onderzoekers bij het evalueren van kwaliteit, kosten, energie- en grondstoffenverbruik in de productiecyclus (2). En ze dragen bij aan meer transparantie in de processen en dus aan het optimaliseren van de hele productieketen (3).

De resultaten van de LCA-analyses tonen aan dat, ondanks het relatief hoge energieverbruik tijdens het LPBF-proces, de ecologische voetafdruk van additieve productie aanzienlijk kleiner is dan die van conventionele productiemethoden. 3D-printen is daarom bijzonder geschikt voor het repareren van onderdelen omdat het materiaalverlies minimaliseert en hulpbronnen spaart.

Enlighten-project

Additieve processen zijn ook de focus van het EU-project ENLIGHTEN (European iNitiative for Low cost, Innovative & Green High Thrust ENgine Project). Dat project ging in november 2022 van start. Het wordt beheerd en gecoördineerd door de Ariane Group. Sinds de start van het project hebben 18 partners uit acht Europese landen één doel voor ogen: kosteneffectieve en milieuvriendelijke raketmotoren ontwikkelen die onder andere werken met bio-methaan en groene waterstof. De nieuwe eco-motoren zijn bedoeld om de volgende generatie Europese herbruikbare raketten aan te drijven en zo het concurrentievermogen van Europa in de mondiale lucht- en ruimtevaartsector te versterken.

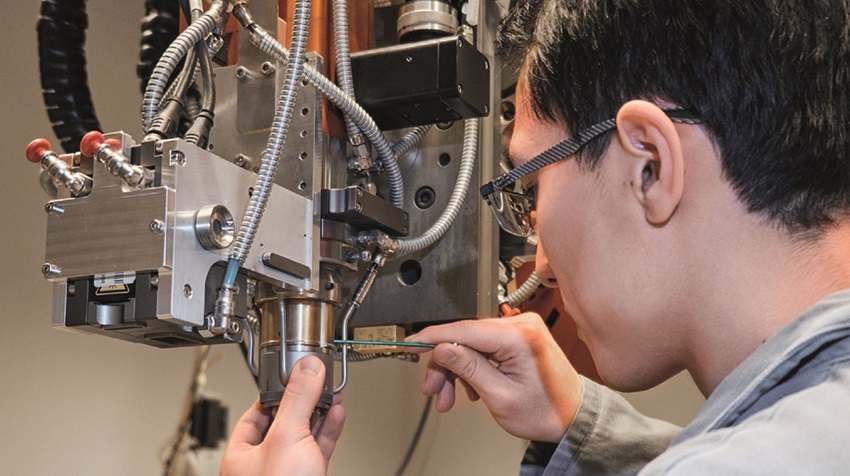

Sneller en goedkoper de ruimte in met LMD

Dit is waar het Instituut van Aken om de hoek komt kijken. Als onderdeel van het project ontwikkelen experts van de LMD-groep Additive Manufacturing and Repair een proces om raketonderdelen efficiënter en nauwkeuriger te produceren met behulp van laser material deposition (LMD). “Het bijzondere is dat we LMD gebruiken om de snelheid en kosteneffectiviteit van de productie van nieuwe soorten raketstraalpijpen drastisch te verbeteren”, legt Min-Uh Ko, groepsleider van Additive Manufacturing and Repair LMD bij Fraunhofer ILT, uit. “Afgezien van de grote installatieruimte heeft het onderzochte ontwerp uitzonderlijk filigrane en dunwandige koelkanalen die alleen met veel moeite kunnen worden gegenereerd met conventionele productieroutes.” Het doel tegen het einde van het project in oktober 2025: LMD-productie van een straalpijp voor gebruik in de volgende generatie raketten in het Ariane-programma en de bouw van een demonstrator op ware grootte.

Volledige grip op het proces

De experts benaderen het project op een geïntegreerde manier. Tegen het einde van het project willen ze een betrouwbaar, gecontroleerd productieproces ontwikkelen, inclusief kwaliteitsborging voor serieproductie. Een inline systeem zal sensoren gebruiken om het hele proces te bewaken, afwijkingen in het proces te detecteren en te corrigeren en een constant hoge kwaliteit van de componenten te garanderen. Min-Uh Ko: “Als we het proces en de demonstrator met succes hebben ontwikkeld, betekent dat een doorbraak. Met onze resultaten kunnen we de industrie, als toeleverancier aan de lucht- en ruimtevaartindustrie, in de toekomst in staat stellen om even grote, complexe en filigrane structuren te produceren op hun eigen systemen via LMD.”

Openingsfoto: “Het bijzondere aan LMD is dat het de snelheid en kosteneffectiviteit van de productie van nieuwe soorten raketstraalpijpen drastisch verbetert.” Min-Uh Ko, groepsleider van Additive Manufacturing en Repair LMD bij Fraunhofer ILT. (foto: Fraunhofer ILT, Aachen, Germany / Ralf Baumgarten.)

Lees ook: ESA zet Nederlandse TANGO-satellieten in voor monitoren van uitstoot broeikasgassen

Duurzame auto Phoenix heeft closed-loop recycle-percentage van 75 procent

Phoenix is de nieuwste en zeer duurzame elektrische auto van studenten van de TU Eindhoven. Door slimme assemblage en het gebruik van monomateriaalstructuren kan het voertuig voor maar liefst 75 procent worden hergebruikt in de volgende generatie auto’s. Bij bestaande auto’s in Europa ligt het zogeheten closed-loop recycle-percentage een stuk lager; op slechts 21 procent.

Phoenix blinkt uit in closed-loop recycling. Closed-loop recycling betekent dat een materiaal eindeloos kan worden hergebruikt zonder significant verlies van kwaliteit of bepaalde eigenschappen. Dat is iets anders als downcycling. Het hergebruikproces dat momenteel gebruikelijk is in de auto-industrie houdt in dat gerecyclede materialen worden omgezet in producten van lagere kwaliteit of met verminderde functionaliteit. Dit gebeurt meestal omdat de gerecyclede materialen vermengd zijn met andere materialen. Daardoor is hergebruik in hun zuivere vorm niet mogelijk.

Meer dan zes miljoen voertuigen

Sectororganisatie Auto Recycling Nederland (ARN) meldt weliswaar dat 88 procent van de materialen van auto’s wordt hergebruikt. Maar door kwaliteitsverlies bij downcycling belandt het gros van de materialen buiten de auto. Deze materialen worden dan verwerkt in producten als pennen en kleding. In Europa worden jaarlijks meer dan zes miljoen voertuigen afgedankt. Dat leidt tot miljoenen tonnen aan afval. Het verbeteren van het recycleproces over de hele linie is nuttig. Het kan helpen om ernstige milieuproblemen in te dammen en grote hoeveelheden waardevolle materialen te behouden.

Phoenix

Studententeam TU/ecomotive heeft met Phoenix als doel om een zo hoog mogelijk percentage closed-loop recycling te bereiken. Daarbij kunnen materialen worden herwonnen en in oorspronkelijke staat hergebruikt worden in nieuwe producten van dezelfde aard. Met het slimme design van Phoenix is dat gelukt. De studenten zetten hiermee een nieuwe standaard voor een circulaire economie en betere recycling binnen de sector, waarbij waardevolle materialen behouden blijven.

Monomateriaalstructuren

Het geheim zit hem voornamelijk in de monomateriaalstructuren. Daarbij is een minimale variëteit aan materialen gebruikt. Daarnaast zijn er slimme bevestigingsmethodes waarbij de materialen niet permanent met elkaar verbonden worden. Hierdoor gaat de kwaliteit van de materialen minder snel achteruit na hergebruik. De recyclingefficiëntie neemt toe.

Optimale levensduur batterijen

Daarnaast zijn batterijen over het algemeen lastig om te hergebruiken. Daarom is het belangrijk om de levensduur van batterijen te optimaliseren. Dit heeft het team bereikt door zowel vaste als uitneembare batterijen in de auto te integreren. De uitneembare batterijen worden alleen gebruikt voor lange afstanden. Ze kunnen het rijbereik met meer dan 60 procent verhogen. Bovendien zijn de batterijen ook te gebruiken om elektrische apparaten thuis op te laden wanneer de auto niet in gebruik is. Doordat de uitneembare batterijen minder intensief worden belast, gaan ze langer mee.

Regelgeving Brussel

Met Phoenix speelt het studententeam TU/ecomotive ook in op veranderende regelgeving vanuit Brussel. Een nieuwe verordening van de Europese Commissie moet er namelijk voor zorgen dat de circulariteit in de auto-industrie bij het ontwerp en productie verbetert. Het schrijft voor dat voertuigen voor een vastgesteld percentage van 25 procent uit gerecycled plastic moeten bestaan. Daarvan dient weer 25 procent closed-loop uit auto’s te worden hergebruikt. Dit betekent dus dat de totale hoeveelheid closed-loop gerecycled materiaal 6,25 procent moet bedragen.

Stap in goede richting

Hoewel dit percentage nog hoger kan, is dat volgens de studenten een stap in de goede richting. “De Europese Commissie zet de juiste koers in. Maar er is meer nodig om de industrie echt te transformeren”, verduidelijkt Tim van Grinsven, teammanager van TU/ecomotive.

Van Grinsven legt uit dat het team als doel heeft om de auto-industrie te inspireren om duurzamer te ontwerpen. “De aarde biedt geen onbeperkte grondstoffen, dus efficiënter gebruik van materialen is de oplossing. Phoenix is ons antwoord daarop. En we nodigen de industrie uit om samen met ons deze uitdaging aan te gaan.”

Bron: TU Eindhoven Foto: Phoenix is de nieuwste en zeer duurzame auto van TU/ecomotive Foto: Sarp Gürel

Lees ook: CO2-besparende batterijbehuizingen voor elektrische auto’s

Gedigitaliseerde en duurzame productie van batterijcellen

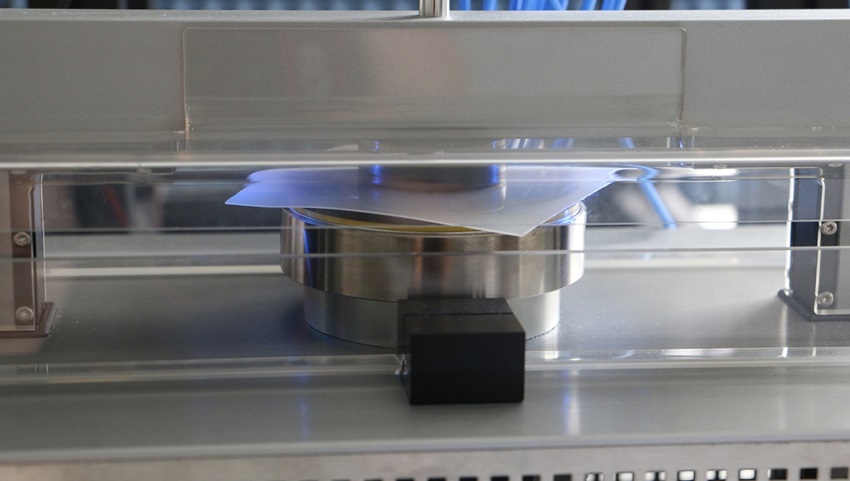

De verdere ontwikkeling van bestaande opslagsystemen is een belangrijke voorwaarde voor de energietransitie. Daarom steken acp systems AG en het Centre for Digitised Battery Cell Production (ZDB) van het Fraunhofer Institute for Manufacturing Engineering and Automation IPA de koppen bij elkaar. Ze hebben een wikkelsysteem voor cilindrische batterijcellen met flexibele formaten en ontwerpen in gebruik genomen. Het dient als een innovatief onderzoeks- en productieplatform voor het testen van nieuwe celformaten en componenten samen met tabbladontwerpen. Het wikkelsysteem is het eerste in zijn soort ter wereld.

Accu’s voor elektrische voertuigen bestaan uit meerdere modules. Deze bestaan elk uit vele afzonderlijke batterijcellen. De modules vormen de kern van elke batterij. Ze zijn verantwoordelijk voor het leeuwendeel van de waardecreatie. Cilindrische batterijcellen zijn de afgelopen jaren steeds populairder geworden in de auto-industrie, met een trend ten gunste van grote celformaten. ZDB van Fraunhofer IPA en acp systems AG werkten nauw samen aan de ontwikkeling, constructie en ingebruikname van een wikkelsysteem voor cilindrische batterijcellen, ook wel ronde cellen genoemd. Het zal dienen als een veelzijdig onderzoeks- en productieplatform voor het snel testen van nieuwe celformaten en tabbladontwerpen. Daarnaast is het mogelijk geavanceerde methoden voor het verbeteren van de kwaliteit en het optimaliseren van processen toe te passen.

Cilindrische batterijcellen

Het nieuwe wikkelsysteem completeert een unieke productielijn in Europa voor de productie van cilindrische batterijcellen voor lithium-ionbatterijen en toekomstige batterijtechnologieën zoals natrium-ionbatterijen. Het bijzondere aan de productieketen is dat alle processtappen gedigitaliseerd en onderling verbonden zijn. Van coating en wikkelen tot assemblage, vullen en vormen.

Wikkelproces

“Bij de ZDB kunnen we alle processtappen afdekken die bij de productie van een batterijcel komen kijken. Het wikkelproces is een van de kernprocessen van de productie. De wikkeling is het middelpunt van de batterijcel. Met het wikkelsysteem hebben we nu een gat gedicht in de end-to-end gedigitaliseerde procesketen. Daardoor is de productielijn compleet.” Dat zegt Julian Grimm. Hij is leider van het onderzoeksteam bij Fraunhofer IPA en plaatsvervangend centrumdirecteur van de ZDB.

Elektroden en separatoren opgerold

Er zijn ongeveer een dozijn stappen nodig om een cel gebruikslaar te maken. Tijdens het wikkelproces worden de positieve en negatieve elektroden samen met twee separatoren opgerold tot een jelly roll. Daarna volgt de assemblage, waarbij de geleirol met hoge precisie moet worden verplaatst en gepositioneerd. Vervolgens wordt een staafelektrode door het centrale gat in de rol gestoken en gebruikt om de rol aan de basis van de cilinder te lassen.

Cilindrische batterijcellen

Het nieuwe wikkelsysteem voor cilindrische batterijcellen is meer dan alleen een productieplatform voor jelly rolls. Het zal ook dienen als onderzoeksplatform voor het ontwikkelen van innovatieve celsystemen en -formaten en het testen van de kwaliteit ervan. “Wat ons systeem uniek maakt, is de flexibiliteit. Het stelt ons in staat om verschillende celformaten in verschillende formaten en tabdesigns te realiseren. Denk bijvoorbeeld aan tabless designs, waar geen lipje aan gelast is. Het lipje, een smal terminalelement op de anode en kathode waar de elektriciteit doorheen moet stromen, is het chokepoint in cellen van groot formaat,” zegt Grimm.

Grotere celformaten

Bij ronde cellen gaat de trend in de richting van grotere celformaten, die meer ruimte innemen, zowel in diameter als in hoogte. Dit betekent dat de rol en de cel zelf uiteindelijk groter zijn. Maar het probleem is dat hoe groter de cellen zijn, hoe moeilijker het is om de stroom op te vangen en de warmte af te voeren. “We kunnen deze uitdaging aangaan met individuele tabbladontwerpen. In een tabloos ontwerp kan de draagfolie van aluminium en koper bijvoorbeeld dienen om stroom op te vangen en warmte af te voeren, waardoor beide beter geleid kunnen worden dan met een traditionele tab”, legt Grimm uit. Innovatieve celontwerpen zorgen voor homogeniteit in cilindrische cellen, waardoor grote celformaten mogelijk zijn. Grotere cellen met meer actief materiaal kunnen worden gebruikt om een grotere energiedichtheid te bereiken, wat op zijn beurt het bereik van elektrische voertuigen vergroot.

Verzamelde data

Om verspilling te minimaliseren en de kwaliteit te verhogen, wordt het hele productieproces gedigitaliseerd en in een netwerk opgenomen. Hiervoor verzamelen sensoren gegevens die in realtime samenkomen in de cloud. Traceerbaarheidstechnologieën ontwikkeld door Fraunhofer IPA maken het mogelijk om de verzamelde gegevens toe te wijzen aan de geproduceerde batterijcellen. Elke geproduceerde batterijcel is beschikbaar voor gegevensanalyses en het trainen van kunstmatige intelligentie. Dit maakt het mogelijk om de omstandigheden te traceren waaronder ze zijn geproduceerd en hoe deze verband houden met de bereikte productkwaliteit. De gegevens worden gebruikt om diensten te ontwikkelen met mogelijkheden voor monitoring, analyse en voorspelling. Dit maakt het mogelijk om het productieproces te verbeteren en foutbronnen sneller dan voorheen te elimineren.

Innovatief celontwerp en flexibele productiemethoden

“De innovatieve celontwerpen vereisen een herontwerp en optimalisatie van productieprocessen, die kunnen worden onderzocht in de wikkelfaciliteit. De combinatie van innovatief celontwerp en flexibele productiemethoden is de sleutel tot het voldoen aan de eisen van een snel veranderend energielandschap, waardoor nieuwe oplossingen sneller op de markt kunnen worden gebracht en de weg wordt vrijgemaakt voor duurzame, hoogwaardige batterijtechnologieën,” vat Grimm samen. Fabrikanten en gebruikers van elektrodes, separatoren en cellen krijgen in de faciliteit ook de gelegenheid om hun prototypes, producten, celcomponenten, materialen en ontwerpen te testen.

Het Ministerie van Economische Zaken, Arbeid en Toerisme van Baden-Württemberg financierde de bouw en installatie van het wikkelsysteem.

Openingsfoto: Innovatief onderzoeks- en ontwikkelingsplatform: formaat en ontwerp-flexibel wikkelsysteem (Foto: Fraunhofer IPA/Rainer Bez)

Lees ook: CO2-besparende batterijbehuizingen voor elektrische auto’s

Veelzijdige polymeerpleister geschikt voor diverse industrieën: van luchtvaart tot orthopedie

Onderzoekers van het Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM ontwikkelden een nieuwe polymeerpleister. De thermovormbare, recyclebare pleister wordt op het beschadigde gebied gedrukt en hardt volledig uit in slechts 30 minuten. Het innovatieve vezelversterkte plastic is zo veelzijdig dat het kan worden gebruikt in een groot aantal verschillende industrieën, van de luchtvaart tot de orthopedie.

Het repareren van lichtgewicht composietonderdelen – denk aan vliegtuigvleugels, rompsecties, staartvlakken en deuren – is een tijdrovend en kostbaar proces met meerdere werkstappen. Monteurs repareren het beschadigde gebied meestal met behulp van een moeizaam nat lamineerproces. Of door vezelversterkte polymeren (FRP’s) of aluminium structuren, bekend als doublers, op het oppervlak aan te brengen. Deze methoden gaan echter gepaard met een lange uithardingstijd en vereisen extra lijm. Onderzoekers van Fraunhofer IFAM ontwikkelden een polymeerpleister van dynamische polymeernetwerken. Hiermee is het mogelijk het langdurige en bewerkelijke reparatieproces te verkorten tot slechts 30 minuten.

Innovatief materiaal

Het materiaal is gebaseerd op benzoxazines, een nieuwe klasse thermohardend materiaal dat bekend staat als een thermoharder. Bijzonder aan dit materiaal is dat de gepolymeriseerde kunststof niet smelt of zich anderszins gedraagt als een traditioneel harssysteem dat wordt gebruikt bij nat lamineren. De dynamische netwerkprocessen van de polymeerpleister maken het mogelijk om het materiaal plaatselijk te verwarmen. De volledig uitgeharde patch past zich in verwarmde toestand aan de plaats van reparatie aan. Bij kamertemperatuur heeft het polymeer thermohardende eigenschappen. Hierdoor kleeft de patch niet en is het mogelijk de pleister stabiel te bewaren. Dit bespaart energie, omdat de polymeerpleister bij kamertemperatuur kan worden opgeslagen en geen koeling nodig heeft, waardoor de opslagkosten dalen.

Gebruik polymeerpleister

De polymeerpleister wordt aangebracht op het lichtgewicht onderdeel dat gerepareerd moet worden met behulp van druk en thermisch geïnduceerde uitwisselingsreacties. Het maakt snelle reparaties mogelijk, met een volledige uitharding binnen 30 minuten. Werken met reactieve gevaarlijke materialen, zoals nodig is bij traditionele harssystemen, is niet nodig. De vitrimere eigenschappen maken het mogelijk om de polymeerpleister te verwijderen wanneer dat nodig is, zonder resten achter te laten.

Directe reparaties

“Onze lijmvrije, opslagstabiele vezelversterkte pleister maakt directe reparaties van beschadigde composietmaterialen en hybride structuren mogelijk. Omdat het polymeer van nature een vitrimeer is, gedraagt de pleister zich tijdens opslag als een conventioneel thermohardend composietmateriaal. Maar hij hecht ook gemakkelijk wanneer hij gewoon wordt verwarmd, zonder dat er extra lijm nodig is.” Dat zegt Dr. Katharina Koschek uit, hoofd van de afdeling Adhesive Bonding and Polymeric Materials bij Fraunhofer IFAM in Bremen.

Gebruik in de luchtvaart

Het innovatieve materiaal heeft een hoge mechanische sterkte en thermostabiliteit. Daardoor is het bijzonder geschikt voor mobiliteitstoepassingen zoals de automotive, spoorweginfra en in de luchtvaart. Het kan worden vervormd en heeft zelfherstellende eigenschappen. Aan het einde van de levensduur kan het worden gerecycled, omdat het polymeernetwerk kan worden opgelost en zowel de vezels als het polymeersysteem kunnen worden hergebruikt. “Conventionele thermoharders kunnen achteraf niet vervormd worden en zijn niet recyclebaar. Onze polymeerpleisters op basis van benzoxazine hebben daarentegen al deze eigenschappen. Het veelzijdige materiaal omvat veel aspecten van het duurzame gebruik van polymeren met het oog op de circulaire economie,” zegt Koschek. “Door reparatie en hergebruik verlengt het de levensduur van lichtgewicht constructies en helpt het om het verbruik van nieuwe grondstoffen te verminderen.” Een ander voordeel is dat het gecombineerd kan worden met andere materialen, waardoor het ook geschikt is voor integratie in structuren van metalen zoals staal.

Gebruik in de orthopedie

De veelzijdigheid biedt mogelijkheden voor toepassingen in verschillende sectoren, zelfs in de orthopedie. Hier zou het thermovormbare materiaal bijvoorbeeld gebruikt kunnen worden om in de toekomst individueel aanpasbare orthesen en prothesen te maken. Op dit moment is het op maat maken van lichtgewicht hulpmiddelen zoals deze een zeer arbeidsintensief proces, omdat conventionele composietmaterialen niet veel aanpassingen toestaan zodra de hars is uitgehard. “Prothesen worden op maat gemaakt voor individuele patiënten. Maar ze passen niet altijd. De kleinste onvolkomenheid in de pasvorm of fysiologische verandering kan betekenen dat de prothese de patiënt pijn of ongemak bezorgt en zijn behandeling verstoort. Vroeger betekende dit dat er een nieuwe prothese moest worden gemaakt, en vanwege de eisen en de hoeveelheid gedetailleerd handmatig werk die orthopedisch werk met zich meebrengt, kan dat enkele maanden duren,” legt Koschek uit.

Samenwerking

Het gebruik van thermovormbare materialen zou het opnieuw maken van dit soort medische hulpmiddelen overbodig kunnen maken. In het CFKadapt project werkten onderzoekers van Fraunhofer IFAM samen met orthopedisch en prothetisch bedrijf REHA-OT Lüneburg Melchior und Fittkau GmbH, E.F.M. GmbH en het Leibniz Institute of Polymer Research Dresden (IPF) om een nieuw vezelversterkt polymeer te ontwikkelen dat gebaseerd is op dynamische polymeernetwerken en op verschillende manieren kan worden aangepast. Het belangrijkste verschil tussen het nieuwe materiaal en commerciële matrixsystemen voor orthopedische hulpmiddelen gemaakt van vezelcomposieten is de mogelijkheid om het nieuwe materiaal opnieuw aan te passen en te modelleren naar de juiste druk- of steunpunten. Daardoor wordt een dynamische aanpassing aan de patiënt en zijn veranderende behoeften in de loop van de behandeling mogelijk.

Openingsfoto: De vormbare, recyclebare polymeerpleister kan elke gewenste vorm en grootte aannemen (Fraunhofer IFAM)

Lees ook: Lijm gemaakt van veren

CO2-besparende batterijbehuizingen voor elektrische auto’s

In het onderzoeksproject COOLBat werken onderzoekers van het Fraunhofer Instituut voor Bewerkingsmachines en Vervormingstechnologie IWU samen met partners aan de ontwikkeling van de volgende generatie batterijbehuizingen voor elektrische voertuigen. Het doel is om de behuizingen lichter te maken en de CO2-uitstoot bij de productie ervan met 15% te verminderen.

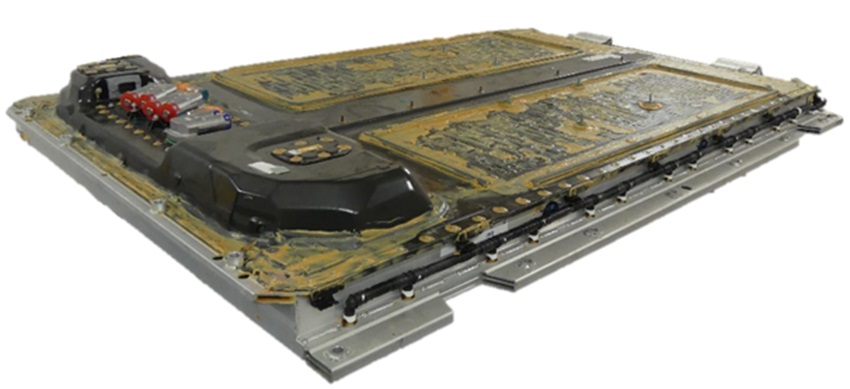

Het bereiken van een klimaatvriendelijke productie van batterijbehuizingen voor elektrische voertuigen is het doel van de partners uit de industrie en de onderzoekssector die werken aan het COOLBat-project. Het project richt zich op koolstofbesparende lichtgewicht constructieoplossingen die worden gedemonstreerd door de volgende generatie batterijbehuizingen. De reden hiervoor is dat de huidige accubehuizingen, met hun structuren voor lastverdeling en temperatuurregeling, frames, deksels en bodemplaten, nog steeds potentieel bieden voor het terugdringen van koolstofemissies.

Lichtgewicht batterijbehuizingen

In het project doen 15 partners interdisciplinair onderzoek naar innovatieve lichtgewicht constructieprincipes om de massa te verminderen. Daarnaast zijn ze op zoek naar lichtgewicht constructiematerialen en productiemethoden om de productie van batterijbehuizingen milieuvriendelijker te maken en hun eigenschappen tijdens het gebruik te verbeteren. De partners volgen een brede aanpak. Daarbij staan aspecten als circulariteit en repareerbaarheid, efficiënt gebruik van hulpbronnen en energie, veiligheid en brandbeveiliging op ontwerp- en materiaalniveau centraal. Fraunhofer IWU in Chemnitz coördineert het project. Het wordt gefinancierd door het Duitse Federale Ministerie voor Economische Zaken en Klimaatactie (BMWK) als onderdeel van het programma voor technologieoverdracht voor lichtgewicht constructies (TTP-LB) en onder toezicht staat van het Project Management Jülich (PTJ).

Eenvoudig principe

Het principe is eenvoudig: Hoe lichter de behuizingen, hoe groter de actieradius van elektrische auto’s, omdat het stroomverbruik afneemt. “De energiedichtheid van de huidige accusystemen kan nog sterk worden verbeterd en accubehuizingen zijn daarbij een belangrijk aspect. Het integreren van nieuwe lichtgewicht constructiemethoden en meer functies in een kleinere installatieruimte met minder interfaces maakt het mogelijk om het gewicht te verminderen en tegelijkertijd de CO2-uitstoot te verlagen.” Dat zegt Rico Schmerler, projectmanager en wetenschapper bij de afdeling Battery Systems van Fraunhofer IWU. “Door de massa te verminderen kunnen we de energiedichtheid en dus de actieradius vergroten, zelfs als het aantal accucellen gelijk blijft. Door het deksel van de behuizing te maken van een vezelcomposietmateriaal, konden we de massa met meer dan 60 procent verminderen in vergelijking met de referentie van staal.”

Koeling en draagvermogen

Een andere mogelijkheid die de onderzoekers hebben geïdentificeerd om gewicht te besparen, is het combineren van individuele systemen in de behuizing die voorheen afzonderlijk thermische en mechanische functies uitvoerden. Koelkanalen bijvoorbeeld, gegoten door het Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, zijn direct opgenomen in dragende structuren zoals dwarsbalken.

Bodemplaat

Bovendien wordt de functie van de koeleenheid gecombineerd met die van onderrijbeveiliging in één enkel onderdeel, de bodemplaat. Aluminiumschuim in de bodemplaat absorbeert de impactenergie van botsingen met stenen en ongevallen. In combinatie met een Phase Change Material (PCM) verlaagt het aluminiumschuim ook de hoeveelheid energie die nodig is om de elektrische batterij te koelen. De bodemplaat werd ontwikkeld door Fraunhofer IWU en FES/AES en geproduceerd bij Fraunhofer IWU, inclusief het schuim.

Configuratie

Deze configuratie beschermt de batterijcellen tegelijkertijd tegen mechanische belasting en oververhitting. Een vloeistof stroomt door de kanalen en koelt de cellen niet alleen van onderaf maar ook van de zijkanten. Dit vermindert de elektriciteit die nodig is om de cellen te koelen en maakt koelelementen elders in het voertuig overbodig. “We richten ons op functioneel geïntegreerde structuren. Taken die voorheen door verschillende modules in de batterij werden uitgevoerd, worden nu geïntegreerd in één component – de basisplaat. In dit geval om de installatieruimte te verkleinen en interfaces te stroomlijnen,” legt Schmerler uit. “Deze bodemplaten bieden bescherming tegen oververhitting en voorkomen schade aan de batterijkern in geval van een ongeluk.” De onderzoekers gebruiken de Mercedes EQS-batterij als referentie en technologisch demonstratiemodel.

Nieuwe thermische pads vervangen pasta’s

De kwaliteit van de warmteafvoer van batterijen naar de buitenkant heeft een aanzienlijke invloed op de prestaties en levensduur van een elektrisch voertuig. Geleidende pasta’s worden gewoonlijk gebruikt om de accumodule thermisch te verbinden. Een van de doelen van dit project is om deze zware, niet-duurzame pasta’s te vervangen door milieuvriendelijke warmtegeleidende materialen. Om dit te bereiken gebruikt het Fraunhofer Institute for Surface Engineering and Thin Films IST een plasmaproces. Dit doen ze om herbruikbaar schuim met open poriën te metalliseren. Het wordt vervolgens in de vorm van een pad in de ruimte tussen de batterij en de behuizing geplaatst.

Brandvertragende coatings op biologische basis

Een nieuwe vlamvertragende coating, ontwikkeld door het Fraunhofer Institute for Wood Research, Wilhelm-Klauditz-Institut, WKI, helpt de veiligheid te verbeteren. Deze coating, die is aangebracht op de onderkant van het deksel van de behuizing, voorkomt dat vuur zich kan verspreiden vanuit de batterijcellen eronder. De coating bevat ook lignine, een onbrandbaar materiaal op biologische basis dat de plaats inneemt van materialen op aardoliebasis.

Ontwerp voor hergebruik

Het vorige behuizingsdeksel, dat gemaakt was van staal, is vervangen door een nieuwe vezelcomposiet dekselstructuur van koolstof en hars (bekend als een towpreg). Daardoor is niet alleen de massa van het onderdeel aanzienlijk verminderd. Het wordt daardoor ook mogelijk om het deksel opnieuw te gebruiken. Het hele systeem bestaat uit deksel, frame en bodemplaat. Het is ontworpen om te worden gedemonteerd en verwijderd zonder destructie tot op componentniveau. “We streven het concept van een circulaire economie en materiaalreductie na. Dit doen we door middel van lichtgewicht constructies en herbruikbare materialen. Het resulteert in een kleinere CO2-voetafdruk en lagere reparatiekosten,” aldus Schmerler.

Zicht op overdracht naar de industrie

Volgens de toekomstplannen moeten de verschillende resultaten van het project worden uitgebreid naar andere industrieën. Denk aan toepassingen waar men grote batterijen gebruikt. Denk daarbij aan treinen, vliegtuigen en boten. De koelsystemen zouden ook kunnen worden gebruikt voor het transport van voedsel en medicijnen. Tot slot behoren brandbeveiligingsoplossingen in gebouwen ook tot mogelijke toepassingen.

Openingsfoto: Referentiesysteem vóór demontage (c) Fraunhofer IWU/AES

Lees ook: Een tweede leven voor elektromotoren

Intelligente antennehuid voor nauwkeurigere communicatie in robotica

Specifieke fysieke mens-robot interacties worden steeds vaker vereist in de maakindustrie, de professionele dienstensector en de gezondheidszorg. Dit vereist verbeteringen in comfort en gemak en in de communicatie tussen mens en machine. Robots moeten menselijke acties kunnen voorspellen en intenties herkennen. En dat vraagt om flexibele metamaterialen. Meer specifiek zijn platte antennes met een meta-oppervlak en sterk geïntegreerde elektronica nodig die de nabije omgeving kunnen detecteren: een soort intelligente antennehuid. Het Fraunhofer Institute for High Frequency Physics and Radar Techniques FHR werkt samen met zes partners in het FITNESS-project van de EU aan de ontwikkeling van dit soort oppervlakken. Ze kunnen een robot bedekken als een adaptieve, intelligente antennehuid.

Vooral in de maakindustrie spelen cobots een steeds belangrijkere rol. Bij de ontwikkeling van mens-machine-interacties is de veiligheid van werknemers van het grootste belang. Dit is waar het EU-project FITNESS (Flexible IntelligenT NEarfield Sensing Skins) om de hoek komt kijken. Het project heeft als doel de communicatie en interactie tussen mens en machine te optimaliseren. Dit willen onderzoekers realiseren met intelligente antenneoplossingen in de vorm van innovatieve elektromagnetische metamateriaaloppervlakken met geïntegreerde elektronica (een intelligente antennehuid).

Flexibele metamaterialen

Verwacht wordt dat de flexibele, rekbare antennes van flexibele metamaterialen, geschikt voor het uitzenden van oppervlaktegolven, hun omgeving in de nabije omgeving veel effectiever kunnen scannen dan conventionele antennes. Daardoor kunnen ze zowel de veiligheid van de mens als de eigen prestaties van de robots verbeteren. Zes andere partners uit de industrie en de onderzoekssector werken samen met Fraunhofer FHR aan het project. Het Franse nationale centrum voor wetenschappelijk onderzoek (CNRS), eV-Technologies, de Technische Universiteit Hamburg (TUHH), de Katholieke Universiteit Leuven (UCLouvain), de faculteit elektrotechniek en informatica van de Universiteit van Zagreb en L-up. Het project wordt gecoördineerd door de UCLouvain, in België, en wordt gefinancierd door de Europese Unie.

Intelligente antennehuid

De metasurface antennes zijn platte antennes die geïntegreerd zijn in filmachtige substraten die zich aanpassen aan de contouren van de robot. Dankzij hun vlakke structuur kunnen deze antennes buigen en uitrekken en zich als een huid om de robot wikkelen. Als alternatief, en afhankelijk van de toepassing, kunnen ze bijvoorbeeld ook alleen op de robotarm worden geplaatst. Zo werden ze “smart skins” (intelligente antennehuid) genoemd. “Wat onze toekomstige intelligente antennehuis speciaal maakt, is dat het de nabije omgeving kan scannen en beweging kan detecteren, terwijl het ook bedreven is in radiogebaseerde communicatie met het basisstation op de werkvloer,” zegt Andrej Konforta, 3D-Print HF Systems groepsmanager bij Fraunhofer FHR. “Tot nu toe bestaat er geen andere oplossing zoals deze op de markt.”

Kleine geometrieën, hoge mate van vrijheid

Het doel van de onderzoekers is dat de nieuwe, innovatieve intelligente antennehuid beamforming mogelijk maakt. Dat is een proces dat wordt gebruikt om de stralingseigenschappen van een antenne elektronisch te regelen. Het resultaat is dat de instelbare elektromagnetische straal altijd in de richting van het basisstation is gericht. Dat biedt een sterker en stabieler signaal en een groter bereik van de robot. Tot nu toe werd beamforming meestal ondersteund door zogenaamde “phased arrays”. “In een phased array zijn veel antennes als groep met elkaar verbonden. De fase van elk afzonderlijk antenne-element is variabel. Daardoor is het mogelijk om de richting van de array te beïnvloeden,” legt Konforta uit.

Gestroomlijnde elektronica

De technologie werd tot nu toe voornamelijk in militaire contexten gebruikt. In conventionele antenne-arrays zitten de antenne-elementen en hun elektronica dicht op elkaar gepakt. Dit zorgt voor hoge kosten, veel afvalwarmte en een grote gevoeligheid voor fouten. Een intelligente antennehuid daarentegen kan worden ontworpen met aanzienlijk gestroomlijnde elektronica. En dit zonder de eigenschappen van de conventionele configuratie te verliezen. Het nieuwe concept kan helpen om kosten te besparen en kleinere, compactere structuren te realiseren. “Met de metamateriaaloppervlakken streven we een nieuw ontwerpconcept na dat zeer kleine geometrieën mogelijk maakt. Geometrieën met een hoge mate van vrijheid in het ontwerp van de uitgezonden velden. Maar ook voor de best mogelijke extractie van gebarensignalen,” zegt Konforta.

Nieuwe antennesubstraten ontwikkelen

Antennes worden meestal geïntegreerd in stijve microgolfsubstraten. Er zijn ook materialen die kunnen uitrekken en dus een hoge mate van flexibiliteit bieden. De verliezen zijn echter te hoog bij deze flexibele substraten. Ze presteren niet optimaal in het hoge frequentiebereik. Dit betekent dat de conventionele substraten die op de markt verkrijgbaar zijn, niet optimaal geschikt zijn voor de transmissie van hoogfrequente signalen. Op basis van de bevindingen van Fraunhofer FHR ontwikkelt de TUHH nieuwe substraten als onderdeel van het FITNESS project.

Polymeermix

Het Institute of Applied Polymer Physics (IAPP) gebruikt een polymeermix en polymeren met geïntegreerde keramische deeltjes om rekbare materialen te synthetiseren die mogelijk geschikt zijn voor hoge frequenties. Deze materialen zullen vervolgens worden getest door Fraunhofer FHR naarmate het project vordert. Een bestaande meetopstelling wordt ook geoptimaliseerd op basis van de eerste resultaten en uitgebreid voor andere frequentiebanden. Ook ontwikkelen onderzoekers software voor de opstelling. Tegelijkertijd onderzoeken de projectpartners hoe vervormingen in de rekbare oppervlakken hun eigenschappen in het nabije en verre veld beïnvloeden. Plannen op lange termijn vragen om zelfkalibrerende antennes voor meta-oppervlakken. Doel is dat ze autonoom hun kromming en vorm herkennen om optimale signaalontvangst te garanderen en communicatieproblemen te voorkomen.

Een hele reeks toepassingen

Naast robotica in productieomgevingen zijn de projectpartners ook van mening dat medische engineering en robotica potentiële toepassingsgebieden zijn. Metasurface-antennes in de vorm van een intelligente antennehuis zouden apparaten zoals hulprobots kunnen helpen om gebaren nauwkeuriger te herkennen en beter met mensen te communiceren. Er zijn ook potentiële toepassingen voor deze technologie in persoonlijke beschermingsmiddelen voor brandbestrijding en in ruimtepakken.

Bron: Fraunhofer FHR

Foto: Onderzoek van een polymeer (Foto: Fraunhofer FHR / Alexander Balas)

Lees ook : Vijf robottrends in 2024

Eerste grootschalige waterstoffabriek op het hoogspanningsnet

Shell en TenneT hebben een aansluit- en transportovereenkomst getekend voor aansluiting van de eerste grootschalige waterstoffabriek op het hoogspanningsnet. De Holland Hydrogen 1 van Shell wordt een electrolyzer van 200 megawatt (MW) op de Maasvlakte.

Waterstoffabriek

Shell bouwt de eerste grote waterstoffabriek voor hernieuwbare waterstof in Europa. Deze heeft een vermogen van 200 MW. De fabriek verrijst achter de duinen van de Nederlandse kust, op de Tweede Maasvlakte. De Holland Hydrogen 1 gaat onder andere de fabrieken van Shell Energy and Chemicals Park Rotterdam (Pernis) helpen verduurzamen. Een speciale waterstofleiding verbindt de waterstoffabriek met de haven van Rotterdam.

Van tijdelijke naar definitieve aansluiting

TenneT heeft op de bestaande hoogspanningsstations onvoldoende ruimte om de waterstoffabriek aan te sluiten. Er wordt een nieuw 380 kV hoogspanningsstation gebouwd in de Amaliahaven op de Tweede Maasvlakte. Dit station is naar verwachting eind 2026 gereed. Shell en TenneT hebben daarom een tijdelijke oplossing bedacht, waardoor Shell een tijdelijke en beperkte aansluiting krijgt op het hoogspanningsstation Maasvlakte 380 kV. Nadat het hoogspanningsstation Amaliahaven is opgeleverd, wordt Shell volledig en definitief aangesloten op dit station.

Samenwerking

Op vrijdag 20 september tekenden Frans Everts van Shell en Maarten Abbenhuis van TenneT de aansluit- en transportovereenkomst, onder toeziend oog van Boudewijn Siemons van Port of Rotterdam. Maarten Abbenhuis, COO van TenneT: “Omdat er ruimte vrijkomt op deze tijdelijke aansluiting, kunnen we de waterstoffabriek van Shell nu al faciliteren. Door goede samenwerking met Shell en Port of Rotterdam hebben we deze oplossing kunnen vinden. Het is een mooi voorbeeld van een slimme en onorthodoxe oplossing om partijen toch aan te kunnen sluiten, ondanks de schaarse ruimte op het net.”

Energietransitie

Frans Everts, president-directeur van Shell Nederland: “Met groene waterstof, elektrificatie en het afvangen en opslaan van CO2 kunnen we de Nederlandse industrie verduurzamen. Grondstoffen en producten die we allemaal elke dag gebruiken kunnen zo op schonere manier worden gemaakt. Deze samenwerking met TenneT toont maar weer eens aan dat de energietransitie een teamsport is. Samen kunnen we de noodzakelijke overgang naar schonere energie versnellen.”

Industrieel cluster

Boudewijn Siemons, CEO Port of Rotterdam: “De kracht van het industrieel cluster in onze haven is dat de bedrijven door creatief en slim samen te werken, de noodzakelijke stappen in de energietransitie mogelijk maken en zo het cluster als geheel versterken. Deze overeenkomst tussen TenneT en Shell is daar een goed voorbeeld van.”

Lees ook:

Subsidie voor HySUCCES: onderzoek naar sociaaleconomische impact van waterstof

Foto: Shell

IJzerpoeder gebruiken als nieuwe hernieuwbare energiedrager in de industrie

IJzerpoeder kan energie opslaan op een zeer compacte, goedkope, veilige, milieuvriendelijke en CO2-vrije manier. Deze combinatie maakt het een kansrijke oplossing voor de vergroening van de energie-intensieve industrie en bijvoorbeeld kolen- en elektriciteitscentrales. Op dit moment is er nog veel onderzoek nodig voor de industrie de nieuwe energiedrager kan implementeren. Een haalbaarheidsstudie en validatie ervan brengen de implementatie een stap dichterbij.

IJzerpoeder heeft geen directe CO₂-uitstoot, een minimale NOx-uitstoot en veilige opslag en transport is mogelijk. Daarom heeft deze nieuwe hernieuwbare energiedrager het potentieel om een realistisch alternatief te zijn voor bedrijven die vanwege congestie niet op het elektriciteitsnet kunnen aansluiten.

Technisch ontwerp

Metalot is een netwerkorganisatie waar innovatie, onderzoek, handel en onderwijs samenkomen en open innovatieclusters vormen. Het doel van Metalot is om een haalbaarheidsstudie op te stellen die de ontwikkeling en implementatie van deze innovatie bevordert. De samenwerking heeft de vorm van een door de overheid gesubsidieerde haalbaarheidsstudie (technisch, economisch en juridisch) voor een volledige end-to-end Metal Power pilot. In deze studie werken SPIE, Metalot en andere organisaties samen om op al deze gebieden invulling te geven. Metalot is verantwoordelijk voor het technisch ontwerp, de economische business case en het projectmanagement. Spie is verantwoordelijk voor het valideren van het technisch ontwerp, het leveren van input met betrekking tot kostprijzen, onderhoud en het valideren van de economische business case.

Alternatieve energiedrager

Netcongestie is ontstaan door een aanzienlijke toename van elektriciteitsverbruikers in Nederland. Om te voorkomen dat het elektriciteitsnet zijn capaciteit overschrijdt, krijgen niet alle bedrijven de gewenste aansluiting en is er een wachtlijst voor nieuwe aanvragen voor een elektriciteitsaansluiting. Hierdoor kunnen bedrijven geen nieuwe activiteiten starten, uitbreiden of verduurzamen. Tegelijkertijd zijn bedrijven op zoek naar meer duurzame brandstofbronnen om de CO₂-uitstoot van hun productieprocessen te verminderen.

Werking

Stijn van Aken, Metal Fuels Project Lead bij Metalot, legt uit hoe deze innovatie een nieuwe energiebron genereert. “De warmte die vrijkomt bij de verbranding van ijzerpoeder kan direct worden toegepast of omgezet in elektriciteit. Dit is vergelijkbaar met hoe andere brandstofbronnen werken. IJzerpoeder kan op grote schaal worden verbrand in een gecontroleerde omgeving, waarbij grote hoeveelheden energie vrijkomen.”

Voordelen ijzerpoeder

IJzerpoeder is niet alleen een uitstekende energiebron; het heeft ook veel voordelen als het gaat om veiligheid en circulariteit. Van Aken: “IJzerpoeder corrodeert relatief langzaam. Verspreiding door de wind gebeurt nauwelijks. In tegenstelling tot veel andere brandstofbronnen, zoals waterstof, is ijzerpoeder niet gevoelig voor explosies, waardoor het gemakkelijk en veilig te transporteren is. Bovendien is deze energiebron volledig circulair.”

Opschaling

Steef de Baat, Business Development en Innovation project lead bij Spie, legt uit: “Het roestpoeder dat overblijft na verbranding vangen we op en zetten we om in schoon ijzer met behulp van hernieuwbare energiebronnen zoals wind-, zonne- en waterstof-gebaseerde energie. Het resulterende schone product verbranden we opnieuw in de verbrandingskamer. De geproduceerde warmte wordt direct omgezet in elektriciteit. En zo is de cirkel rond.” Op dit moment richt de pilotstudie zich op een industriële energieverbruiker met een kleinschalig warmteproces van 200 kW, dat wordt aangedreven door ijzerbrandstof. Als dit succesvol is, wil SPIE de implementatie van de technologie opschalen naar een breder scala van energieopbrengsten en eindgebruikers.

Koolstofarme economie

De eerste ijzerpoedertoepassingen zijn stadsverwarming, industriële processen en elektriciteitsopwekking. Bedrijven willen graag hun ecologische voetafdruk verkleinen, maar hebben tegelijkertijd meer energie nodig om hun operationele activiteiten voort te zetten. Bij de verdere ontwikkeling van ijzerpoeder als energiedrager voorziet Spie Metalot van kennis en expertise op het gebied van technisch ontwerp, constructie, installatie, onderhoud en service en het valideren van de economische business case. De Baat: “Met deze samenwerking stimuleren we de ontwikkeling en implementatie van deze duurzame innovatie en dragen we bij aan de overgang naar een koolstofarme economie.”

Bron en foto: Spie

Lees ook: 900.000 euro subsidie voor ijzerpoeder als energiedrager

Volvo komt met elektrische truck met 600 kilometer actieradius

Tot 600 km op één acculading. Dit is hoe ver Volvo’s volgende generatie zware elektrische trucks kan rijden. De grotere actieradius betekent een doorbraak voor emissievrij langeafstandstransport.

De elektrificatie van zware trucks zet wereldwijd door. Volgend jaar introduceert Volvo een nieuwe langeafstandsversie van de FH Aero Electric die tot 600 km kan rijden op één acculading. Hierdoor kunnen transportbedrijven elektrische trucks inzetten op interregionale en langeafstandsroutes. Voor veel toepassingen is het daarbij mogelijk een volledige werkdag te rijden zonder tussentijds te hoeven bijladen. De verkoop van de nieuwe Volvo FH Aero Electric start in de tweede helft van 2025.

Nieuwe aandrijflijntechnologie

De basis voor het bereik van 600 kilometer is Volvo’s nieuwe aandrijflijntechnologie. De zogenaamde e-as creëert ruimte voor meer accupakketten. Efficiëntere batterijen, een doorontwikkeld batterijmanagementsysteem en de algehele efficiëntie van de aandrijflijn dragen verder bij aan de grotere actieradius.

Middelzware en zware elektrische trucks

Volvo Trucks heeft inmiddels zowel middelzware als zware elektrische trucks, in totaal zijn er acht batterij-elektrische modellen. Het brede productaanbod maakt het mogelijk om stads- en regionale distributie, bouw, afvalverwerking en dus ook langeafstandstransport te elektrificeren. Volvo heeft tot nu toe meer dan 3.800 elektrische trucks geleverd aan klanten in 46 landen over de hele wereld.

Impact op klimaat

“De transportsector vertegenwoordigt zeven procent van de wereldwijde CO2-uitstoot. Elektrische trucks zijn belangrijke instrumenten om de impact op het klimaat te verkleinen. Naast de belangrijke milieuwinst die elektrische trucks opleveren, bieden ze vrachtwagenchauffeurs een betere werkomgeving, met veel minder lawaai en trillingen”, zegt Roger Alm.

Drie verschillende aandrijflijnen

Volvo Trucks streeft naar fossielvrij transport om de doelstelling van netto nul-uitstoot in 2040 te behalen met een driesporenstrategie. Daarbij zet het in op drie verschillende aandrijflijnen: batterij-elektrisch, brandstofcel-elektrisch en verbrandingsmotoren die hernieuwbare brandstoffen gebruiken, zoals groene waterstof, biogas of HVO.

Opladen

Onlangs bracht Volvo ook een nieuwe service voor het opladen van elektrische trucks op de markt.

De nieuwe service Charging Management van Volvo Trucks helpt transportbedrijven bij het efficiënt monitoren van het laden van elektrische trucks op het eigen terrein. Het zorgt ervoor dat de trucks binnen de vloot voldoende opgeladen zijn voor geplande werkzaamheden en het vermindert het aantal ongeplande laadsessies. De dienst draagt daardoor bij aan een hogere productiviteit en uptime.

Laadplan

Met Charging Management kunnen oplaadsessies via het platform Volvo Connect worden gepland, beheerd en gerapporteerd. Het biedt een visueel overzicht van het laadproces van de vrachtwagens en inzicht in het accuniveau en de laadstatus. Ook is het mogelijk om een laadplan te maken, waarbij berekend wordt wanneer de voertuigen aan de lader moeten om te beginnen met opladen en wanneer de accu’s vervolgens naar verwachting vol zijn. De truck gaat laden wanneer deze wordt aangesloten aan de laadpaal. Afwijkingen van het plan worden aan de gebruiker gemeld, om een laag batterijniveau te voorkomen. Rapporten over laadsessies van zowel voertuigen als laders zijn beschikbaar voor follow-up.

Transparantie

“Opladen is een belangrijk aspect bij het gebruik van een elektrische vrachtwagen. Als transportbedrijf wil je er zeker van zijn dat je trucks opgeladen zijn en klaarstaan voor de volgende transportmissie. Het opvolgen van het laadproces is ook belangrijk, om te kunnen zien of er afwijkingen zijn. Deze service helpt de vervoerders hierbij”, zegt Johan Östberg, Electromobility Service Owner bij Volvo Trucks.

Bron en foto’s: Volvo trucks

Lees ook: Prototype van grootste waterstof aangedreven mijnbouwvoertuig ter wereld gerealiseerd

TenneT en batterijgigant GIGA Storage sluiten eerste tijdsduurgebonden contract

GIGA Storage en netbeheerder TenneT hebben de allereerste tijdsduurgebonden aansluit- en transportovereenkomst afgesloten. Een mijlpaal die een belangrijke stap voorwaarts markeert in efficiënter gebruik van het bestaande elektriciteitsnet. Deze nieuwe overeenkomst geeft GIGA Storage het recht om minimaal 85% van de tijd elektriciteit van het net af te nemen of terug in te voeden.

Het nieuwe type contract, dat ontwikkeld is als onderdeel van het Landelijk Actieprogramma Netcongestie, stelt GIGA Storage in staat om haar batterijproject, GIGA Leopard met een vermogen van 300 MW en opslagcapaciteit van tot 1,200 MWh, in Delfzijl op het elektriciteitsnet aan te sluiten. Deze nieuwe contractvorm zorgt ervoor dat we de schaarse ruimte op het net efficiënter benutten. Dat is nodig omdat de drukte op het elektriciteitsnet er nu voor zorgt dat aansluitingen met een volledig en vast transportrecht niet altijd mogelijk zijn. Tegelijkertijd is het voor afnemers aantrekkelijk omdat zij een korting tot wel 65% op de transporttarieven kunnen krijgen.

Uitbreiden elektriciteitsnet

Minister Hermans van Klimaat en Groene Groei: “We werken met zijn allen keihard aan het sneller uitbreiden van het elektriciteitsnet, en we moeten het net ook slimmer gebruiken. Dankzij dit nieuwe type contract en de goede samenwerking wordt het mogelijk om de ruimte op het stroomnet die er nog is buiten de ‘spits’ optimaal te gebruiken. En bovendien de duurzame elektriciteit in te zetten als er minder zon en wind is. Ik hoop dat dit een doorbraak is en andere bedrijven die dat kunnen ook een flexibel contract overwegen.”

Belangrijke stap voorwaarts

Als er heel veel wind staat of de zon flink schijnt, kunnen enorme batterijen de opgewekte duurzame elektriciteit tijdelijk opslaan. Die groene stroom wordt bij een tekort gebruikt om de balans op het elektriciteitsnet te handhaven en leveringszekerheid te garanderen. Batterijen verminderen onze afhankelijkheid van kolen- en gascentrales voor productie van stroom zodra er weinig of geen zonne- en windenergie is. “Deze overeenkomst met GIGA Storage is een cruciale stap in het verbeteren van de efficiëntie en betrouwbaarheid van ons huidige elektriciteitsnet”, zegt TenneT CEO Manon van Beek. “Met deze tijdsduurgebonden contractvorm kunnen we de beschikbare capaciteit beter benutten en meer klanten aansluiten die buiten de spits om gebruikmaken van het net.”

Voordeliger voor portemonnee

De batterij helpt het elektriciteitsnet stabiel te houden door extra stroom te leveren wanneer dat nodig is. Dit kan goedkoper en efficiënter zijn dan het inschakelen van traditionele energiecentrales. Ook slaat de batterij elektriciteit op wanneer prijzen laag zijn, zodat deze later kan worden gebruikt bij een hogere vraag. Hierdoor wordt groene stroom beter benut en blijft energie betaalbaar. “Met dit nieuwe contract laten we zien dat we door samen te werken tot hele goede oplossingen komen. Door goed te luisteren naar elkaar brengen wij de energietransitie echt een stap voorwaarts en leveren we een significante bijdrage aan een duurzamere en stabielere energievoorziening,” zegt Ruud Nijs, CEO GIGA Storage. De nieuwe overeenkomst met TenneT gaat in op 1 oktober 2025.

Nieuwe alternatieve contracten

Als aanvulling op het huidige vaste transportrecht gaf de Autoriteit Consument & Markt (ACM) in het voorjaar van 2024 groen licht voor tijdsduurgebonden en tijdsblokgebonden contracten. Tijdsduurgebonden contracten maken aansluiting van grootverbruikers op het elektriciteitsnet mogelijk, waarbij de aansluiting minimaal 85% van de tijd beschikbaar is. Dit type contract is alleen voor grootzakelijke klanten van TenneT. Zij betalen een gereduceerd transporttarief en maken mogelijk ruimte voor andere partijen op de wachtlijst. Deze nieuwe contractvormen zijn met name interessant voor bedrijven zonder 24/7 bedrijfsprocessen en worden door de netbeheerders aangeboden als alternatief voor het bestaande, vaste transportrecht.

Batterijen op het hoogspanningsnet

Om ook in de komende jaren een stabiel elektriciteitsnet te garanderen, is meer flexibel inzetbaar vermogen in de vorm van onder meer batterijen nodig. Batterijen gaan een belangrijke rol spelen bij het handhaven van stabiliteit in het elektriciteitsnet, onder meer voor spanningshuishouding, dynamische stabiliteit, regel- en reservevermogen en redispatch. Dat stelt TenneT in de position paper ‘TenneT’s position on Battery Energy Storage Systems (BESS) ’. Marktpartijen en betrokken overheden krijgen daarmee inzicht in de toepassing van grote batterijen (>70 MW) op het hoogspanningsnet.

Bron en foto: TenneT

Lees ook: RWE start bouw van grootschalig batterijopslagproject in Nederland

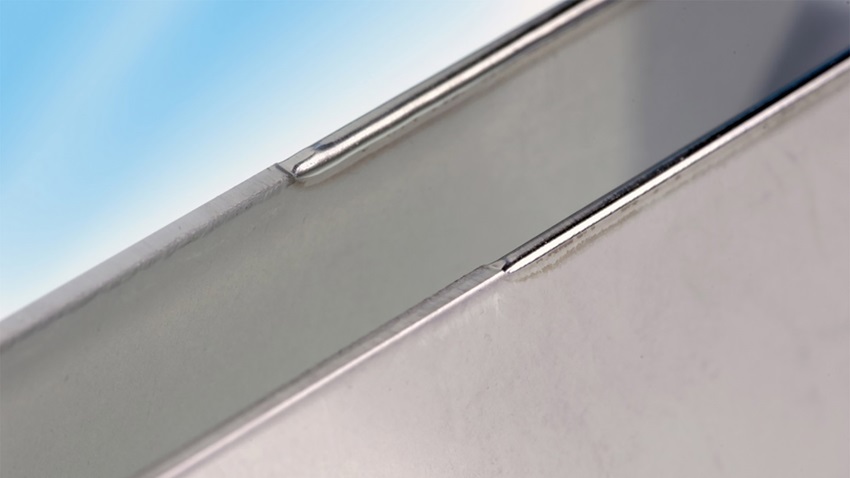

Laserontbramen verhoogt de componentkwaliteit

Bramen op gesneden en gestanste randen van plaatmetaal verhogen het risico op letsel en kunnen vaak kabels beschadigen en oppervlakken bekrassen. Alleen al daarom is het zinvol om dergelijke randen te ontbramen. Ontbramen met een laser biedt diverse voordelen. De randen kunnen selectief worden versterkt. Daarnaast kan de vermoeiingssterkte van de onderdelen worden verhoogd en daalt de neiging tot scheurvorming. Het Fraunhofer Instituut voor Lasertechnologie ILT in Aken legt uit wat de voordelen zijn van laserontbramen.

In de auto-industrie heeft laser ontbramen de afgelopen tien jaar vaste voet gekregen in een aantal grootschalige productieprocessen. “Maar het potentieel van deze technologie is nog lang niet uitgeput.” Dat zegt Dr. Edgar Willenborg, expert voor laserpolijsten en laserontbramen bij het Fraunhofer ILT. Vooral het ontbramen van plaatstaal is ongecompliceerd. Het verbetert de kwaliteit van onderdelen en is dankzij verwerkingssnelheden tot twaalf meter per minuut ook snel en efficiënt.

Mechanische processen

In principe is ontbramen noodzakelijk om het risico op letsel te minimaliseren. Bovendien beschadigen scherpe bramen op gesneden en gestanste randen vaak kabels en krassen op oppervlakken. Tot nu toe werden meestal mechanische processen gebruikt om bramen te verwijderen.

Laserontbramen

Onderzoek door Fraunhofer ILT toont echter aan dat laserprocessen hier duidelijke voordelen hebben. Het proces zelf is ongecompliceerd. “De laserfocus moet de voorkant van de plaatrand raken en deze volledig bedekken”, legt Willenborg uit. Daar smelt de gefocuste lichtstraal kortstondig de metalen rand en de braam. De oppervlaktespanning zorgt er vervolgens voor dat het vloeibare metaal zichzelf gladstrijkt. Hierdoor ontstaat een afgeronde rand. “Alternatieve procesbesturing maakt het mogelijk om de rand niet alleen af te ronden, maar ook gericht te versterken,” zegt de expert. Om dit te bereiken heeft het instituut het vermogen van de laser verhoogd. Deze extra energie-input smelt meer materiaal, dat als een versterkende ronde naad rond de rand wordt geplaatst.

Diverse voordelen

De gladde, afgeronde randen voorkomen insnijdingen en schade aan kabels en oppervlakken. Maar het laserproces kan meer. Het laat defectvrije randen achter. “Dit resulteert in duidelijke voordelen in de vermoeiingssterkte en het mechanisch vervormingsgedrag van de plaatmetaalcomponenten.” Tests met hoogsterkte staal tonen aan dat de vermoeiingssterkte met 220 procent toeneemt als gevolg van het ontbramen met de laser. Tegelijkertijd nam de vervormingsgraad toe met 240 procent. Tot die tijd kan de randscheur worden vermeden. De expert legt de positieve effecten als volgt uit. Lasersmelten elimineert alle microdefecten in de randen die zijn veroorzaakt door mechanische bewerking. Dergelijke voorbeschadigingen, die onzichtbaar zijn met het blote oog, zijn vaak de plekken waar scheurvorming begint.

Laserontbramen is snel, schoon en goedkoop

Volgens Willenborg is een ander groot voordeel van laserontbramen ten opzichte van mechanische processen dat er geen slijpstof wordt geproduceerd. In plaats van het te verwijderen, smelt het proces slechts kortstondig het overtollige materiaal, waardoor het relatief eenvoudig is om laserontbramen te integreren in bestaande procesketens en productieomgevingen. Waar integratie mogelijk is, worden de voordelen snel duidelijk. “Ontbramen met een laser is vooral aan te raden voor onderdelen die zwaar belast worden”, benadrukt hij. Hij noemt chassisonderdelen als voorbeeld. De verhoogde vermoeiingssterkte in het randgebied stelt hun fabrikanten in staat om ze dunner en dus lichter te ontwerpen en uiteindelijk zuiniger.

Robots

Voor gevormde 3D-plaatwerkonderdelen kan de laser op robots worden gemonteerd. Een voordeel hierbij is dat fibergekoppelde diodelasers al worden gebruikt voor ontbramen. Volgens Willenborg zijn de standaardlasers in het nabij-infrarode golflengtebereik ook goedkoop en gemakkelijk verkrijgbaar.

Openingsfoto: Gedeeltelijk lasergeronde roestvrijstalen plaatranden met een plaatdikte van 1,5 mm. (foto: Fraunhofer ILT, Aken, Duitsland)

Lees ook: MetalFab 300 Flex biedt flexibel printoppervlak via licentiemodel