Eerste waterstofgenerator voor het snelladen van EV’s

Clean City en technologiepartners HyMove en Venema hebben de ‘GameChanger 1’ gepresenteerd. Het is de eerste mobiele, off-grid stroomgenerator met een waterstof brandstofcel voor het snelladen van elektrische voertuigen.

Met de mogelijkheid om simultaan twee elektrische voertuigen op te laden met een vermogen van in totaal 120 kW, werd de ‘GameChanger 1’ speciaal ontwikkeld om te voorzien in de behoefte van de haven van Livorno. Dit is één van de grootste Europese hubs voor elektrische auto’s. De EV’s worden daarmee aan boord van de Roll-on-roll-offschepen opgeladen. Eind 2024 zullen Clean City en zijn partners de ‘GameChanger 2’ presenteren, de eerste mobiele off-grid megawatt stroomgenerator met een vermogen van 800 kW DC op een trailer. Deze kan simultaan vier auto’s opladen of één elektrische truck volgens de nieuwe standaard voor Megawat Charging Systems (MCS).

Integrated Multi Generation System

Clean City, een Zwitsers engineeringbedrijf, dat zich heeft gecommitteerd aan de koolstofvrije energietransitie, heeft met succes het Integrated Multi Generation System (IMGS) ontwikkeld. Het is een innovatieve, schone en kosteneffectieve oplossing voor het snelladen van EV’s met gelijkstroom.

Waterstofbrandstofcelsystemen

HyMove ontwerpt en bouwt waterstofbrandstofcelsystemen. Ze zijn betrouwbaar en veilig voor schone mobiliteit en stationaire energievoorziening. De HyMove brandstofcelsystemen zijn al met succes ingezet voor diverse toepassingen, zoals in bussen, in schepen, in de bouw en voor containerhandling.

Laad- en batterijsystemen

Venema E-Mobility Charge Systems Venema (VECS) ontwerpt en levert laad- en batterijsystemen. Deze zijn bedoeld voor de heavy duty markt. Het bedrijf is ervan overtuigd dat een laadinfrastructuur in combinatie met batterijen voor de opslag van elektriciteit en additionele energiedragers, zoals waterstof, de energietransitie kan versnellen.

Geen belasting elektriciteitsnet

“Off-grid DC power is voorbestemd om de echte game changer in de e-mobility te worden”, zei Agim Gjinali, oprichter en CEO van Clean City. “Zeker in een scenario met een sterk groeiende behoefte aan DC stroom voor data centers en de beperkte capaciteit van het AC-netwerk. In de energiemix van 2050 zal de lokale opwekking van energie met behulp van waterstof een dominante positie innemen.”

Mobiele stroomgenerator

Alberto Caetani, COO van Clean City: “We staan voor een echte revolutie. Tot nu toe gingen mobiele en off-grid oplossingen allemaal in de richting van powerbanks. Batterijpakketten die vanuit het elektriciteitsnet opgeladen worden om vervolgens zelf elektrische voertuigen op te laden. Clean City brengt een echte mobiele stroomgenerator op de markt. Deze is in staat om met decentraal opgewekte groene energie continu 24/7 EV’s op de laden zonder daarbij een aanslag te doen op het toch al overbelaste elektrische net.

Infrastructuur

“Met de mobiele, off-grid stroomgenerator met een waterstof brandstofcel dragen we bij aan een groenere wereld, maar tegelijkertijd reduceren we de noodzaak voor enorme, langetermijninvesteringen in de elektrische infrastructuur. Die staat steeds meer onder druk en zit zelfs dicht tegen het verzadigingspunt aan. Onze oplossingen betekenen een verlichting voor de Nederlandse infrastructuur, maar ook voor Europa en de hele wereld”, lichtte Theo Hendriks, oprichter en CEO van HyMove, toe.

2.000 mobiele oplaadunits

Clean City en HyMove gaan een strategisch partnership aan voor de productie van 2.000 mobiele oplaadunits (in bestelauto’s en containers). Daarmee willen ze heel Europa bedienen. Tijdens de bekendmaking van de samenwerking waren gasten uit heel Europa aanwezig.

Lees ook: Aandeel EV’s in nieuw geregistreerde personenauto’s flink gestegen

Innovatieve sensor meet zuurstofgehalte van adem

Een te lage of te hoge zuurstofverzadiging in het bloed kan blijvende lichamelijke schade of zelfs de dood veroorzaken. Daarom wordt de zuurstofconcentratie van patiënten continu gecontroleerd op intensive care en trauma-afdelingen. De pulsoximeters die hiervoor gewoonlijk worden gebruikt, kunnen echter onbetrouwbaar zijn. Onderzoekers van het Fraunhofer Institute for Physical Measurement Techniques IPM hebben een op fluorescentie gebaseerde sensor ontwikkeld. Deze meet het zuurstofgehalte van de adem van mensen direct en in realtime in een poging om in de toekomst nauwkeurige cijfers te leveren.

Het menselijk lichaam heeft voldoende zuurstof nodig om goed te kunnen functioneren. Een gezond lichaam regelt de zuurstofconcentratie in het bloed via het ademhalingssysteem. Als de waarden van een patiënt te laag of te hoog zijn, betekent dit dat er iets mis is gegaan met de ademhaling. Daarom zijn betrouwbare metingen van de zuurstofconcentratie in het bloed vooral cruciaal bij de zorg voor patiënten met ademhalingsproblemen die kunstmatig worden beademd. Op dit moment is de meest gebruikelijke methode om hypoxie vast te stellen – wanneer het zuurstofgehalte te laag is – een niet-invasieve methode die bekend staat als pulsoximetrie.

Pulsoximeter

Een klein apparaatje – een pulsoximeter – wordt aan de vinger van de patiënt geklemd om de O2-concentratie in het bloed weer te geven. Het probleem is dat de metingen niet nauwkeurig zijn. De enige manier om betrouwbaardere waarden te krijgen, is een bloedmonster te nemen en vervolgens een bloedgasanalyse uit te voeren. Dat is een onplezierige en soms zelfs pijnlijke procedure voor de patiënt. Fraunhofer IPM in Freiburg heeft een niet-invasieve sensor ontwikkeld in een poging om in de toekomst pijnloze en toch ultra-nauwkeurige metingen mogelijk te maken. De sensor wordt bevestigd aan een ademmasker of beademingsbuis. De innovatie zal volgens onderzoekers de huidige stand van de technologische vooruitgang overtreffen in termen van nauwkeurigheid en kosteneffectiviteit. En het zal bestaande meetsystemen vervangen.

Zuurstofgehalte in het bloed

“Onze sensor meet het zuurstofgehalte in de adem van mensen. Daardoor kunnen we extrapoleren naar de zuurstofconcentratie in het bloed,” zegt Mahmoud El-Safoury, projectmanager bij Fraunhofer IPM. “We gebruiken het “dovende “quenching” effect voor de O2-sensor die we hebben ontwikkeld.” Bij deze methode wordt een fluorescerende coating op een aluminiumsubstraat blootgesteld aan kortgolvig licht. Daardoor gaat de laag gloeien. Het uitgezonden licht heeft een langere golflengte dan het licht dat de fluorescerende stof “opwekt”. Dat betekent dat het een lagere energie heeft. Wanneer zuurstofmoleculen vervolgens in contact komen met de coating, wordt het fluorescerende licht duidelijk verzwakt. Hoe zwakker het licht, hoe hoger de zuurstofconcentratie. “Onze meetmethode is zo snel en nauwkeurig dat we zuurstofconcentraties tot op het niveau van individuele ademhalingen kunnen meten,” legt El-Safoury uit.

Een nieuwe methode in medische techniek

Om de fluorofore coating te ontwikkelen, bestudeerden de onderzoekers van Fraunhofer IPM verschillende fluorescerende chemische verbindingen met optimale eigenschappen op het gebied van responstijd, signaalintensiteit en stabiliteit op lange termijn. Uiteindelijk kozen ze voor een type pyreen. Om de laag te maken moest de fluorofoor worden ingebed in een geschikte matrix, wat een complex proces is. “Quenching wordt al gebruikt om de concentratie van opgeloste zuurstof in vloeistoffen te bepalen in sectoren zoals de voedingsindustrie en bij water- en afvalwaterzuiveringsinstallaties. Het is echter een nieuwe methode in de medische techniek,” zegt Dr. Benedikt Bierer, groepsmanager bij Fraunhofer IPM.

Continue meting zuurstofgehalte

Een ander voordeel van dit principe is dat de sensor een continue meting van zuurstofconcentraties gedurende een hele dag mogelijk maakt. Invasieve arteriële bloedafname wordt daarentegen slechts één keer per dag uitgevoerd of, voor kritieke patiënten op de intensive care, meerdere keren per dag. Dit betekent dat er in de tussenliggende tijd geen gegevens zijn over eventuele veranderingen in de gezondheidstoestand van de patiënt.

Miniatuursensor

De miniatuursensor meet slechts 26 mm in diameter. Hij kan worden aangesloten op elke T-connector, een gestandaardiseerde adapter die vervolgens wordt aangesloten op een beademingsmasker of beademingsbuis. De sensorkop met geïntegreerde optiek bevat een LED-lichtbron, een detector, twee saffierlenzen en een monster met de fluorofore coating. Dit onderdeel zal het ziekenhuispersoneel regelmatig moet vervangen. Het monster moet steriel en gasdicht worden bewaard, net als verband.

Gevoeligheden

De onderzoekers onderzoeken momenteel of er kruisgevoeligheden zijn voor andere gassen zoals CO2 die het zuurstofmeetsignaal van de sensor zouden kunnen beïnvloeden. De invloed van parameters zoals vochtigheid en temperatuur op het signaal wordt ook bestudeerd, samen met de stabiliteit van het systeem op lange termijn en de verschillende steriele opslagopties. “Er is een breed scala aan potentiële toekomstige toepassingen. De piepkleine sensor kan worden gebruikt door paramedici, in ziekenhuisomgevingen en zelfs thuis door patiënten met longaandoeningen,” aldus El-Safoury.

Openingsfoto: De niet-invasieve miniatuursensor kan via een T-connector in bestaande ventilatieapparatuur worden ingebouwd (foto: Fraunhofer IPM)

Lees ook: Ontwikkelaar van autonome bloedafnameapparaten haalt 20 miljoen dollar op

Siemens Nederland en VDL werken samen aan nieuwe generatie AGV’s

Siemens Nederland en VDL Automated Vehicles lanceren dit najaar de tweede generatie van hun geautomatiseerd logistiek platform op basis van Automated Guided Vehicles (AGV’s) voor industriële bedrijven met gemengd verkeer op hun terrein. Om deze intensieve samenwerking kracht bij te zetten, ondertekenden Dirk De Bilde, CEO Siemens Nederland, Edwin Willems, Senior Vice President VDL Groep en Karel Smits, business unit manager bij VDL Automated Vehicles een samenwerkingsovereenkomst.

De kennis en ervaring van Siemens en VDL worden gecombineerd om voor de tweede generatie elektrische AGV’s de vereiste infrastructuren, zoals energie en netwerk, en een virtuele simulatie (de zogeheten digital twins) verder te ontwikkelen.

Toepassingen

VDL bouwt al jaren AGV’s voor toepassing in havengebieden. Ze worden ingezet op de grootste, meest moderne containerterminals ter wereld. Sinds 2017 richt VDL zich ook op kleinere AGV’s voor industriële bedrijven met zogeheten ‘gemengd verkeer’ op hun fabrieksterrein. Deze hybride vorm van geautomatiseerd en niet-geautomatiseerd vervoer wordt in de Europese markt steeds relevanter, vanwege de vele toepassingsmogelijkheden.

Krapte op de arbeidsmarkt

Met de tweede generatie AGV’s spelen VDL en Siemens nog beter in op actuele uitdagingen waar bedrijven mee te maken krijgen. De toenemende krapte op de arbeidsmarkt en het tekort aan chauffeurs is daar één van. De beschikbare chauffeurs kunnen meer de ‘outbound’ transporten uitvoeren, terwijl een automatisch voertuig – met een beschikbaarheid van 95% – de ritten op het terrein kan uitvoeren. Dit resulteert bovendien in een hogere processtabiliteit en -continuïteit.

Met AGV’s minder schade

Ook helpt het elektrisch vervoer bedrijven om hun energiedoelstellingen makkelijker te behalen, te verduurzamen en hun CO2-uitstoot te verlagen. Ook het aantal schades ligt lager, blijkt uit eerdere pilots.

Van aandrijving naar digital twins

Siemens levert de volledige aandrijving, automatisering en digitalisering, van de elektromotoren tot en met de visualisatiesoftware. De software bestaat uit geteste, gecertificeerde bouwstenen die kan worden ingezet voor diverse functionaliteiten in het voertuig. Daarnaast levert het bedrijf ook de beveiligingsoplossingen die nodig zijn binnen een geautomatiseerd systeem.

Simulatie

Het complete systeem wordt eerst opgebouwd in een virtuele omgeving. Vervolgens wordt in deze ‘digital twin’ het logistieke proces gesimuleerd. Zo kan in de omgeving rondlopende mensen worden gesimuleerd, de snelheid van het voertuig worden opgevoerd om een bepaalde performance te halen of laadpalen worden toegevoegd.

Eco-systeemdenken

Dirk De Bilde, CEO Siemens Nederland: ‘Wij zijn blij dat wij de intensieve samenwerking met onze partner VDL hebben bekrachtigd. De combinatie van onze beiden expertises en de platformbenadering – het eco-systeemdenken – kan innovaties op het gebied van geautomatiseerd vervoer voor industriële toepassingen nog verder versnellen in de helft van de tijd.’

Nieuwe generatie AGV’s

Karel Smits, business unit manager VDL Automated Vehicles: ‘De afgelopen jaren hebben we een blik in elkaars keuken geworpen en in elkaar geïnvesteerd. Hierdoor is de automatiseringsgraad van onze oplossing verder verbeterd en hebben we qua functionaliteit het kaf van het koren kunnen scheiden. Onze nieuwe generatie biedt de functionaliteit die écht relevant is voor klanten. De state-of-the-art technologie van deze tweede generatie AGV’s helpt industriële bedrijven om de logistiek op hun plant te verduurzamen, efficiënter, veiliger en betrouwbaarder te maken. Wij kijken er naar uit om de komende jaren deze technologie in nauwe samenwerking met Siemens verder te ontwikkelen voor een succesvolle, brede toepassing in tal van sectoren.’

Openingsfoto: Het logistieke concept is geëvolueerd van een geautomatiseerd vervoersmiddel tot een integrale logistieke oplossing, inclusief laadstations en alles eromheen (illustratie: Siemens)

Waterstof toepasbaar maken op industriële schaal: onderzoek in stroomversnelling

Groene waterstof is cruciaal als we de energietransitie willen doen slagen. Waterstof is immers nodig voor de vergroening van sectoren zoals de zware industrie (staal, cement, chemie) en scheepvaart. Al jarenlang zetten VITO, imec en UHasselt in op complementair onderzoek naar waterstof. Met als resultaat: een nieuwe waterstofinfrastructuur. De Vlaamse regering investeerde hiervoor 4,5 miljoen euro via het Vlaams relanceplan “Vlaamse Veerkracht”.

De drie EnergyVille-partners VITO, imec en UHasselt zetten in op onderzoek om groene waterstof praktisch toepasbaar te maken op industriële schaal. Het moet leiden tot een nieuwe waterstofinfrastructuur. Imec en VITO richten zich op de opschaling van componenten voor elektrolysesystemen en karakterisatie-apparatuur. Elektrolysesystemen zijn nodig voor processen zoals het splitsen van water in zuurstof en waterstof met behulp van elektriciteit. UHasselt focust dan weer op nieuwe materialen. Doel is materialen te vinden die geschikt zijn om waterstof rechstreeks met zonne-energie te maken. De laboratoriuminfrastructuur bevindt zich in de EnergyVille-laboratoria in Genk en het Green Hydrogen Lab in Diepenbeek.

Efficiëntere en betaalbare waterstofproductie

Imec investeerde in verdere ontwikkeling van hun ‘nanomesh’-materiaal. Dit elektrodemateriaal, samengesteld uit verbonden ‘nanowires’ tot een driedimensionale regelmatige structuur, heeft een hoge porositeit en een ongeëvenaard reactieoppervlak. Door deze unieke materiaal eigenschappen kan het innovaties in energietoepassingen significant versnellen, zoals grootschalige elektrolyse voor groene waterstofproductie. In de laboratoria van EnergyVille werd hiervoor een pre-pilotlijn voor de opschaling van imec’s nanomesh materiaal ontworpen en geïnstalleerd. Partners VITO, imec, Hyve en materialenexpert Bekaert zullen hier onderzoek doen. Ze zullen nagaan hoe grotere oppervlaktes van het materiaal op een betaalbare wijze zijn te produceren.

Nanomesh

Tijdens de elektrolyse, waarbij water wordt gesplitst in waterstofgas en zuurstofgas op materialen zoals de ‘nanomesh’, is het cruciaal dat de twee gassen gescheiden blijven. Dit kan met behulp van een stabiel membraan – hoe dunner, hoe efficiënter het proces. Ook hier werken de onderzoekspartners samen. VITO vanuit hun lange traditie in het gieten van membranen en imec met hun ontwikkelingen van vastestofelektrolyten voor batterijen.

Testreactor

Uiteindelijk wordt het opgeschaalde nanomesh-materiaal en het scheidingsmateriaal samen in een testreactor geplaatst. Daarbij zal de vernieuwde waterstofproductie worden getest. Dit gebeurt in een industrieel relevante installatie, ontworpen door VITO. Hierdoor zetten de onderzoekers een belangrijke stap in de commercialisatie van deze innovatieve technologieën en betaalbare waterstofproductie.

Nieuwe materialen

Hoe kunnen we een voortdurend groeiende vraag naar energie combineren met een aanzienlijke vermindering van onze ecologische voetafdruk? Wanneer we zowel de energievoorziening als de chemische industrie willen voorzien van de nodige groene waterstof, is er ontzettend veel elektrolysecapaciteit nodig. Dat gaat eveneens gepaard met een zeer grote hoeveelheid kritische grondstoffen die hierbij als elektrode of katalysator worden gebruikt. Zonne-energie is een onuitputtelijke, niet-vervuilende en hernieuwbare bron. Zonne-energie kunnen we omzetten in elektriciteit voor elektrolyse via fotovoltaïsche panelen. Men kan zich de vraag stellen of er ook een meer rechtstreekse overdracht mogelijk is van zonne-energie naar chemische energie voor het breken van watermoleculen en het vormen van waterstof of hiervan afgeleide moleculen. Het instituut voor materiaalonderzoek (imo-imomec) van UHasselt en imec ontwikkelt en onderzoekt innovatieve materialen die de energie van de zon kunnen omzetten in de geschikte vorm voor watersplitsing en het gebruik van waterstof om andere duurzame chemische bouwstenen of brandstoffen te maken. Dit gebeurt bij voorkeur met minder kritische grondstoffen.

Testen van materialen

UHasselt investeert de middelen uit het Vlaamse Veerkracht plan in geavanceerde apparatuur voor het ontwikkelen en karakteriseren van nieuwe materialen. En voor hun synthese op grotere schaal. Op deze manier kunnen onderzoekers de materialen testen in een omgeving die relevant is voor industriële validatie. Daarnaast installeerden de onderzoekers infrastructuur om deze nieuwe materialen te kunnen verwerken in elektrodes en katalysatoren en ze te testen, onder meer in een elektrolyseapparaat (voor elektrodes tot 100 cm2). Dit is nodig om na te gaan of ze ook onder industrieel relevante condities kunnen werken. Met name de productie via elektrolyse van waterstof bij hoge druk is een uitdaging. Tegelijkertijd is het ook economisch het meest voordelig omdat het de directe opslag van waterstof bij hogere druk mogelijk maakt zonder extra mechanische compressie.

Nieuwe waterstofinfrastructuur

Deze investeringen vormen het startschot voor de verdere uitbouw van een waterstofinfrastructuur in Genk en Diepenbeek. Het is een cruciale stap in de uiteindelijke commercialisering van groene waterstoftechnologie. Vlaams minister van Innovatie Jo Brouns: “Waterstof speelt en zal ook in de toekomst een belangrijke rol spelen in de duurzame transitie. In het bijzonder voor onze zware staal- of chemie-industrie zal waterstof dienen als grondstof of brandstof voor processen die niet of moeilijk te elektrificeren zijn. Vlaanderen, en bij uitbreiding België, heeft echter tot op vandaag onvoldoende ruimte voor hernieuwbare energie om al die duurzame waterstof hier te produceren. We investeren daarom in onderzoek en innovatie, bijvoorbeeld om membranen te ontwikkelen die de productie van die waterstof goedkoper maken. Zo helpen we mee aan de belangrijke klimaatuitdaging, en kunnen we die expertise ook exporteren naar landen met veel zon en wind om die groene waterstof te produceren.”

Lees ook: Versnelling waterstofcorridor tussen Nederland en Duitsland

Onderzoek naar draadloze machinebesturing met behulp van 6G mobiele communicatie

De digitalisering van de productie biedt bedrijven veel voordelen, zoals een grotere flexibiliteit in de productie en veerkracht bij stilstand. De toekomstige 6G mobiele communicatiestandaard moet eindelijk dit potentieel voor marktgerichte communicatieoplossingen mogelijk maken. Aan de universiteit van Kaiserslautern-Landau werkt een team onderzoekers aan concepten voor draadloze interconnectiviteit via speciale “subnetwerken”. Met een CNC-freesmachine wordt uitvoerig getest.

“Moderne bedrijven hebben een aanpasbaar productiesysteem nodig om concurrerend te blijven. Dit is de enige manier waarop ze efficiënt op maat gemaakte producten kunnen maken. En snel kunnen reageren op verstoringen zoals bottlenecks in de toeleveringsketen.” Dat zegt Jan Mertes, onderzoeksmedewerker aan het Institute for Manufacturing Technology and Production Systems. Productie kan dit prestatieniveau bereiken door digitalisering en een hoge mate van interconnectiviteit tussen de verschillende machines en apparaten. Deze interconnectiviteit maakt nieuwe, intelligente oplossingen mogelijk voor productiecontrole, planning en systeeminteractie.

Ultra-betrouwbare communicatie met lage latentie

Huidige, draadloze oplossingen voldoen niet aan deze eisen of zijn niet compatibel met andere communicatiearchitecturen vanwege hun eigen ontwerp. “De besturing van productiemachines stelt extreem hoge eisen aan de latency in het bijzonder. Dat wil zeggen de tijd die signalen nodig hebben om van de zender naar de ontvanger te reizen,” zegt Daniel Lindenschmitt, onderzoeksmedewerker bij de afdeling voor draadloze communicatie en navigatie. Samen met Mertes doet hij onderzoek naar 6G-concepten. “Het gaat er niet alleen om hoe lang de vertraging is. De aankomsttijd van het signaal moet ook voorspelbaar en dus betrouwbaar zijn. Met andere woorden, ons onderzoek houdt zich bezig met wat bekend staat als ‘ultra-betrouwbare communicatie met lage latentie’. Deze visie zou uiteindelijk werkelijkheid moeten worden met de 6G mobiele telefoonstandaard.”

6G

De twee onderzoekers gebruiken draadloze netwerken-in-netwerken (NiN) voor hun concept. Dit is een gespecialiseerde architectuur die voldoet aan de verschillende vereisten van verschillende industriële toepassingen door subnetwerken te integreren in een holistische 6G-architectuur.

Lindenschmitt en Mertes combineren hun resultaten over NiN, ook bekend als underlay-netwerken, in een demonstrator. “We hebben een CNC-freesmachine ontwikkeld die wordt bestuurd met een gesloten regelkring – een zeer complexe toepassing. Tot nu toe was de hardware van besturingscomponenten via draden verbonden met productiemachines en -systemen. Ons concept maakt nu de virtualisatie van besturingscomponenten van de freesmachine mogelijk dankzij de communicatie met lage latency en de betrouwbaarheid van de signaaloverdracht.”

Demonstrator

Op de Hannover Messe presenteerden de twee onderzoekers een eenvoudig voorbeeld om de invloed van verschillende eigenschappen van netwerken op besturingstechnologieën te illustreren. Ze lieten een omgekeerde slinger zien waarvan de besturing is geïntegreerd in een NiN-systeem. Om rechtop te blijven staan is een betrouwbare en extreem snelle signaaloverdracht nodig. “Hierdoor kunnen geïnteresseerden direct ervaren wat de voordelen zijn van NiN-systemen en wat we willen bereiken met ons 6G-onderzoek,” vat Lindenschmitt samen.

Deelproject in de “Open6GHub

Het project maakt deel uit van de “Open6GHub”. Dat is een project gefinancierd door het Federale Ministerie van Onderwijs en Onderzoek (BMBF). Professor Dr.-Ing. Hans D. Schotten, hoofd van het Instituut voor Draadloze Communicatie en Navigatie aan de Universiteit Kaiserslautern-Landau en hoofd van de onderzoeksafdeling Intelligente Netwerken aan het Duitse Onderzoekscentrum voor Kunstmatige Intelligentie (DFKI), coördineert het project. Het Instituut voor Productietechnologie en Productiesystemen van de Universiteit Kaiserslautern-Landau, geleid door Professor Dr.-Ing. Jan C. Aurich, draagt ook zijn expertise bij. Naast de RPTU en DFKI zijn ook andere universiteiten en onderzoeksinstituten betrokken bij het Open6GHub project.

6G-infrastructuur

Binnen deze onderzoeksalliantie willen de partners bijdragen aan de ontwikkeling van een algemene 6G-architectuur en ook end-to-end oplossingen lanceren op de volgende gebieden: Uitgebreide netwerktopologieën met zeer wendbare zogenaamde organische netwerken, beveiliging en veerkracht, Thz en fotonische transmissiemethoden, integratie van sensorfunctionaliteiten in de netwerken en hun intelligente gebruik en verdere verwerking en toepassingsspecifieke radioprotocollen.

Samenwerking

De onderzoekers staan open voor dialoog en samenwerking: “We zijn op zoek naar een vroegtijdige en interactieve dialoog met het publiek en zijn evenzeer bereid tot samenwerking met de industrie en gebruikers,” zegt Schotten. “Om dit te bereiken zullen we open laboratoria en open experimentele velden installeren. En last but not least willen we een open innovatiesysteem bevorderen door het MKB en start-ups en hun resultaten erbij te betrekken.”

Openingsfoto: Afbeelding van Gerd Altmann via Pixabay

Lees ook: Nederlandse bedrijven worden steeds efficiënter dankzij digitalisering

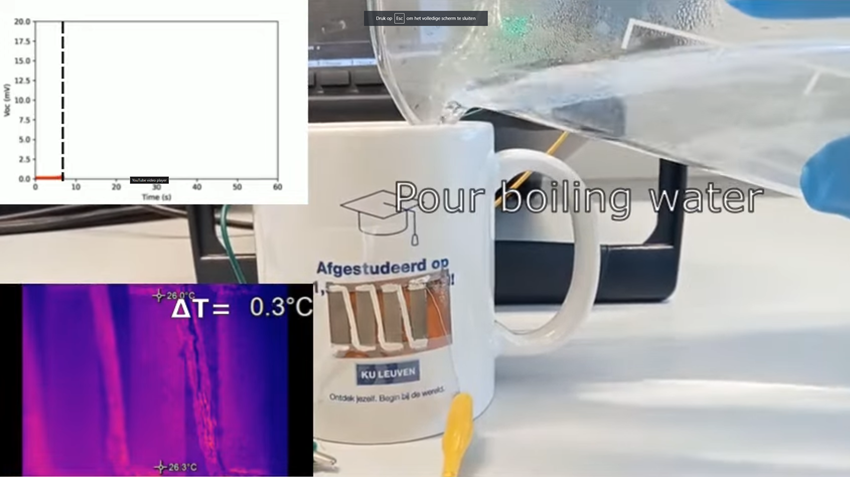

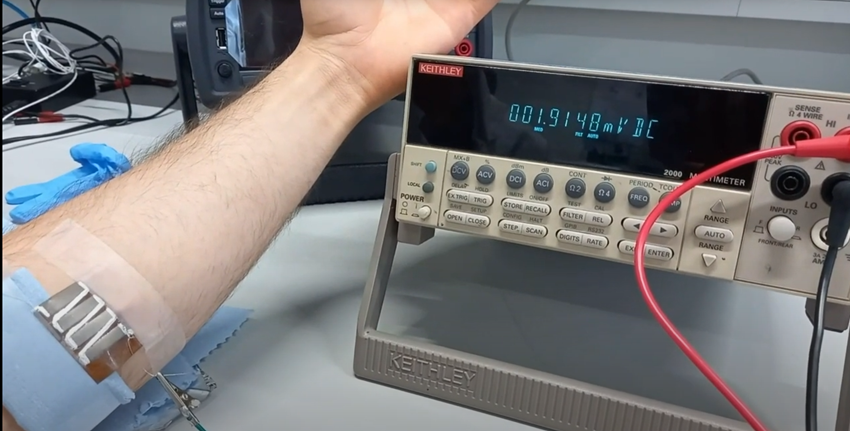

Thermo-elektrische generatoren halen elektriciteit uit een kopje (warme) koffie

Zogeheten thermo-elektrische generatoren zetten omgevingswarmte om in elektriciteit. Ze kunnen worden gebruikt om stroom te leveren aan een breed gamma van toepassingen. Van draagbare toestellen en sensoren tot afgelegen elektronicasystemen zoals satellieten. Maar om deze toepassingen in de praktijk te brengen, moeten ze aan een aantal voorwaarden voldoen. De generatoren moeten flexibel zijn, en beschikbaar zijn in tal van verschillende vormen. Bovendien moeten ze relatief makkelijk te produceren zijn. Materiaalonderzoekers aan de KU Leuven hebben deze vereisten aangepakt door een vernieuwend productieproces te ontwikkelen.

Een temperatuurverschil van een paar graden volstaat om een bruikbare hoeveelheid elektrische stroom op te leveren. Bijvoorbeeld om een lamp te laten branden of een draagbaar toestelletje of een sensor te laten werken. Materialen die warmte in elektriciteit omzetten, worden thermo-elektrische generatoren genoemd. Ze kunnen worden gemaakt van metaal of halfgeleidermateriaal en hebben gewoonlijk een klein formaat. Daardoor kan men met die generatoren de omgevingswarmte benutten die overal rondom ons beschikbaar is. Zelfs op ons lichaam – dat uiteraard voortdurend warmte produceert. Het grote voordeel van thermo-elektrische generatoren? Ze kunnen toestellen van stroom voorzien zonder stroomdraden of batterijen.

Thermo-elektrische generatoren

Maar vóór dergelijke toestellen zonder draden of batterijen kunnen worden gebouwd, moeten eerst de juiste thermo-elektrische generatoren beschikbaar zijn. Flexibiliteit en veelzijdigheid zijn hier van belang. Thermo-elektrische generatoren moeten in heel wat verschillende vormen worden gemaakt en flexibel zijn. Dat laatste in het bijzonder is momenteel nog een aanzienlijke uitdaging: de bestaande thermo-elektrische generatoren zijn vaak heel stijf of star en breken bij de geringste vervorming.

Metaalpoeder op een plasticfilm

Maar dat is niet het geval met de generatoren die de groep van Francisco Molina-Lopez ontwikkelde. Molina-Lopez is docent aan het departement materiaalkunde van de KU Leuven. De materiaalonderzoekers bedachten een nieuwe methode om snel en relatief eenvoudig thermo-elektrische generatoren te produceren. Daartoe smelten ze metaalpoeder op een plasticfilm door middel van laagsgewijze productie met behulp van laserlicht. De thermo-elektrische generatoren worden op die manier ‘gedrukt’ in de vorm van platte strips. De strips kunnen met kleefband worden aangebracht op oppervlakken die warmte afgeven. Doordat ze plooibaar zijn, mogen die oppervlakken ook gebogen zijn.

Koffiemok

De onderzoekers demonstreerden dit door hun thermo-elektrische generatoren op een koffiemok te plakken. De inhoud daarvan gaf genoeg warmte af om een aantal microwatt elektriciteit te produceren. De hoeveelheid is voldoende voor een rekenmachine, een elektronisch horloge of een RFID-tag. Bij een andere demonstratie bracht een onderzoeker strips op zijn arm aan, waarna hij zijn ‘eigen’ elektriciteit opwekte.

Materiaal met thermo-elektrische eigenschappen

De strips zijn gemaakt van bismuttelluride, een materiaal dat bekendstaat om zijn thermo-elektrische eigenschappen. ‘We gebruiken dit materiaal als standaard,’ legt Molina-Lopez uit, ‘omdat het met voorsprong het beste is voor thermo-elektrische generatoren bij kamertemperatuur. Maar we hopen het productieproces in de toekomst naar andere materialen uit te breiden.’ Een van de voordelen van het nieuwe proces is dat grote stukken thermo-elektrisch materiaal in relatief korte tijd kunnen worden geprint.

Hergebruik

Bovendien kan het overgebleven geprinte materiaal op de plasticfilm hergebruikt worden. ‘We verspillen dit kostbare materiaal dus niet tijdens het productieproces.’ Molina-Lopez en zijn collega’s lieten zien dat ze de resten van het materiaal meermaals kunnen hergebruiken zonder prestatieverlies. In een volgende stap willen ze hun methode en ontwerp verbeteren om ook het materiaal van uit bedrijf genomen thermo-elektrische generatoren te recycleren.

Bron en foto’s: KU Leuven

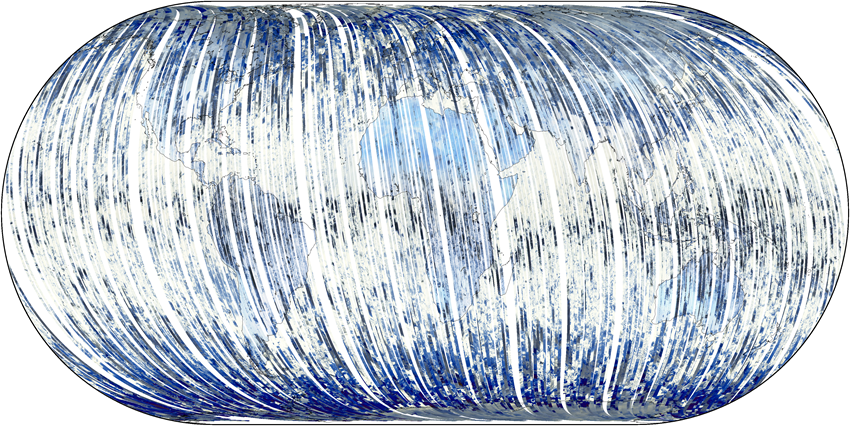

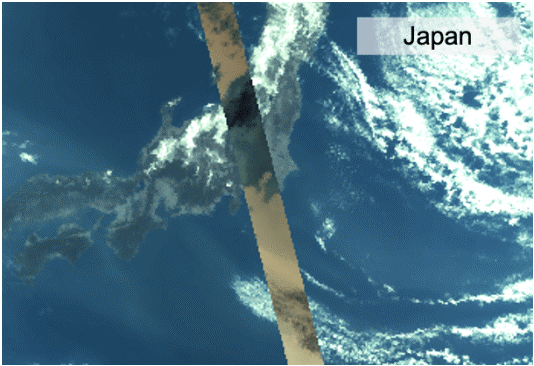

Eerste beelden klimaatsatelliet PACE vrijgegeven

NASA’s klimaatsatelliet PACE, met aan boord het Nederlandse instrument SPEXone, heeft de mijlpaal van First Light bereikt. Daarmee heeft de wereld nu toegang tot satellietbeelden die type en grootte van fijnstofdeeltjes onderscheiden. SPEXone meet ook de mate waarin aerosolen zonlicht absorberen en reflecteren. Hiermee kunnen wetenschappers de onzekerheden in klimaatmodellen verkleinen. SPEXone is gebouwd door SRON en Airbus Netherlands B.V., met ondersteuning van TNO.

Sinds de lancering op 8 februari 2024 vanaf NASA’s Kennedy Space Center in Florida is PACE zorgvuldig aangezet om te checken of alle instrumenten de heftige schokken en blootstelling aan de ruimte goed hebben doorstaan. Dat resulteert nu in de eerste wetenschappelijke afbeeldingen—First Light. “Uiteindelijk leiden heel veel van dit soort metingen tot een compleet beeld van aerosolen in de atmosfeer.” Dat zegt Otto Hasekamp (SRON), hoofdonderzoeker van SPEXone. “We brengen in kaart hoeveel van welke soort fijnstof er is. We gaan die informatie combineren met klimaatmodellen om te onderzoeken wat hun bijdrage is aan de wereldwijde temperatuur. Dan weten we beter in welke mate fijnstof de opwarming door broeikasgassen maskeert.”

Klimaatsatelliet met fijnstofmeter SPEXone

“SPEXone werkt precies zoals we bedacht en ontworpen hebben. Het meetinstrument gedraagt zich net als bij de laatste testen op de grond”, zegt Marc Oort, systems architect bij Airbus. “Het zorgvuldige ontwerp en nauwgezette samenbouw hebben hun nut bewezen. SPEXone is klaar voor zijn belangrijke taak.”

Verschillende achtergronden

De openingsfoto toont de wereld bezien vanachter een polaroid zonnebril, gecompileerd door de honderden banen van SPEXone om de aarde. Daarbij trekt het instrument als een bezem een 100-km brede strook over de aarde in de zuid-noordrichting. Verschillende achtergronden zoals zee en land polariseren zonlicht op hun eigen manier, waardoor ze er anders uitzien. Land is bijvoorbeeld vaak blauw, omdat alleen het verstrooide licht in de lucht erboven is gepolariseerd.

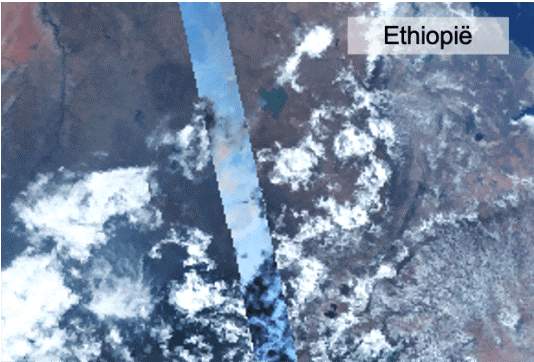

Japan en Ethiopië

Figuur 2 bevat een baan van SPEXone over Japan en Ethiopië. De rest van het plaatje is gemaakt door het OCI-instrument, ook aan boord van PACE. Wolken zijn zwart omdat ze geen enkele kleur polariseren. Aerosolen polariseren alle kleuren zonlicht, waardoor ze zichzelf verraden. Na analyse van deze polarisatiedata brengt het SPEXone-team vervolgens de eigenschappen van de aerosolen in kaart, zoals weergegeven in figuur 3.

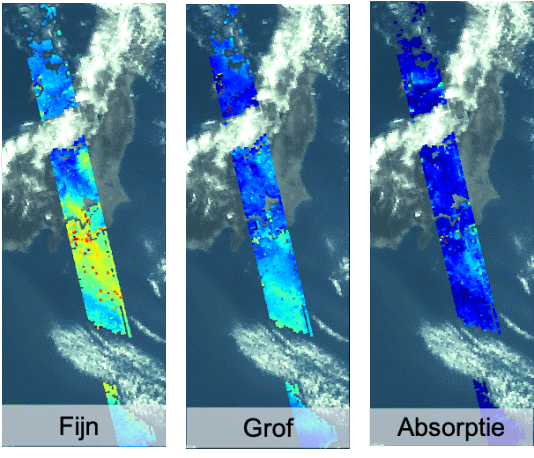

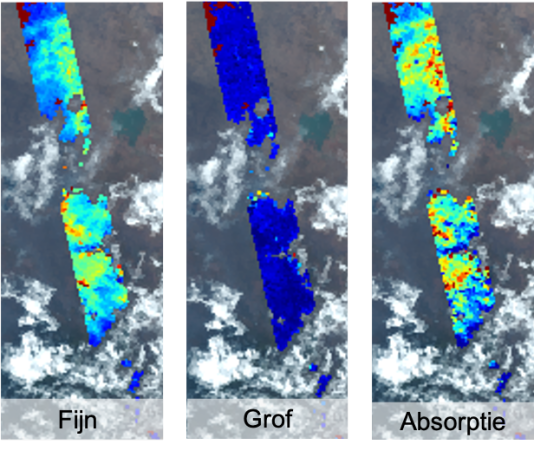

Eigenschappen van de aerosolen in kaart

Figuur 3 toont de eigenschappen van aerosolen boven Japan (figuur 3a) en Ethiopië (figuur 3b). Beide bestaan voornamelijk uit fijne deeltjes. Beide linkerpanelen tonen immers veel rode en gele plekken, terwijl de middenpanelen grotendeels blauw zijn. In het rechterpanel zien we dat het fijnstof boven Ethiopië veel zonlicht absorbeert; het heeft de signatuur van rook door de verbranding van biomassa. Boven Japan zien we veel fijnstof rond Tokio, richting het zuiden geblazen door de wind. Daar toont het rechterpanel de signatuur van een mix van aerosol uit industrie en transport en natuurlijk fijnstof zoals zeezout.

Goede beelden klimaatsatelliet

Jeroen Rietjens (SRON) zat achter de knoppen in de control room op NASA’s Goddard Space Flight Center toen de eerste data binnenkwamen. “Toen we het commando gaven om SPEXone aan te zetten, was het een enorme opluchting om ons instrument in goede gezondheid te zien. We waren helemaal blij toen we twee weken later de eerste camerabeelden namen en het lukte om er fijnstofkaarten van te maken. Dat betekende dat alle schakeltjes samenvielen waar we met zijn allen jaren aan hadden gewerkt.”

Bron: SRON

Openingsfoto: Wereldkaart in gepolariseerd licht, opgebouwd uit de 100-km brede stroken die SPEXone over de aarde trekt. Credit: SRON

Figuur 2: SPEXone werpt haar 100-km brede blikveld over Japan (boven) en Ethiopië (onder). Het instrument meet voor verschillende kleuren in welke mate het zonlicht wordt gepolariseerd, vanuit vijf verschillende kijkhoeken. Credit: SRON

Figuur 3: De conclusies uit de polarisatiemetingen boven Japan (boven) en Ethiopië (onder). De panelen tonen de hoeveelheid fijne deeltjes, grove deeltjes en mate van absorptie. Credit: SRON

Lees ook: Nederlandse fijnstofmeter SPEXone gemonteerd op NASA’s klimaatsatelliet

Nieuwe technologieën om ijsvorming tijdens vluchten te detecteren

De opeenhoping van grote onderkoelde waterdruppels op vliegtuigen kan een uitdaging vormen voor de vluchtuitvoering. IJsvorming als gevolg van supergekoelde grote druppels (Supercooled Large Droplets, SLD) kan zich vormen op plaatsen waar ijsbeschermingssystemen niet kunnen komen. Bovendien heeft dit ijs de neiging om sneller te groeien dan andere soorten ‘ijsvorming’, zoals van kleinere waterdruppels. Het EU-project SENS4ICE (SENSors and certifiable hybrid architectures for safer aviation in ICing Environment) heeft nieuwe technologieën onderzocht om SLD-ijsvorming te detecteren.

Tijdens het vijf jaar durende project ontwikkelden onderzoekers tien technologieën om ijs tijdens de vlucht direct te detecteren. Ze hebben deze vervolgens met succes getest in windtunnels voor ijsvorming onder omstandigheden met zowel kleine druppels als SLD-ijsvorming. Een van deze nieuwe technologieën is de Local Ice Layer Detector (LILD), ontwikkeld door het DLR Institute of Lightweight Systems. Deze technologie kan worden geïntegreerd in vliegtuigstructuren zoals vleugels of staartvlakken. De LILD analyseerde hoe ijsvorming in vliegtuigen ultrasone golven beïnvloedt, dus hoe ze veranderen als er ijs op het vliegtuig komt. Andere onderzoekers ontwikkelden sensortechnologieën voor vliegtuigen op basis van thermische, optische en elektrische principes, terwijl sommige methoden de identificatie van SLD-condities met behulp van satellietgegevens onderzochten. Doit zou ook weersvoorspellingen verbeteren.

Nieuwe software

Wetenschappers van het DLR Instituut voor Vliegtuigsystemen ontwikkelden een nieuwe aanpak voor het bepalen van ijsvorming en de impact daarvan op basis van de prestaties van het vliegtuig. Ze ontwikkelden software met een monitoringalgoritme. Dit algoritme analyseert continu de prestaties van het vliegtuig. Het leidt daaruit de ijsafzetting af. IJsafzetting veroorzaakt afwijkingen van de normale vliegtoestand. Hiermee kon het ijs indirect worden gedetecteerd. Bijzonder innovatief was de hybride aanpak van het project. Door verschillende detectietechnologieën te combineren profiteerden ze van individuele technologische voordelen zoals precisie en snelle detectie. Maar ze kregen ook robuustere algemene resultaten. “Hybride ijsdetectie is een veelbelovende aanpak voor betrouwbare en vroegtijdige waarschuwingen in het geval van zeldzame SLD ijsvorming.” Dat concludeert Carsten Schwarz, projectcoördinator bij het DLR Institute of Flight Systems.

IJsvorming

Onderzoekers voerden twee testcampagnes uit tijdens de vlucht. Dit deden ze door tijdens het vliegen door wolken van supergekoelde grote druppels te vliegen. Deze omstandigheden zijn echter zeldzaam en moeilijk te voorspellen. Het DLR-instituut voor atmosferische fysica coördineerde daarom een team van meteorologen en wetenschappers. Zij boden essentiële ondersteuning door het weer vóór de vliegproeven en vooral in realtime te voorspellen. Voor beide vluchtcampagnes werden de atmosferische omstandigheden gemeten met speciale zeer nauwkeurige microfysische instrumenten. Deze gegevens vormen het referentiemateriaal dat wordt gebruikt om nieuwe ijsdetectietechnologieën te evalueren.

Vluchttestcampagnes

Een Phenom 300 light jet van Embraer voerde 15 vluchten uit in Noord-Amerika, met in totaal 25 vlieguren. In Europa voerde het ATR 42-milieuonderzoeksvliegtuig van SAFIRE (de Franse faciliteit voor onderzoek vanuit de lucht) ook 15 vluchten uit in Zuid-Frankrijk, in totaal ongeveer 50 vlieguren. Samen vlogen beide campagnes meer dan 14 uur in ijsomstandigheden en meer dan twee en een half uur in SLD-omstandigheden. Tijdens deze testvluchten kon data worden verzameld om de technologieën met succes te testen.

Veel potentie

De beproefde sensoren en systemen openen potentiële toepassingen. Niet alleen voor de certificering en veilige exploitatie van toekomstige commerciële vliegtuigen en met het oog op de uitdagingen van de toekomstige energie-efficiënte en duurzame luchtvaart. Het is ook geschikt voor nieuwe vliegtuigtypes, zoals UAV (onbemand luchtvaartuig) of UAM (stedelijke luchtmobiliteit). “De beste resultaten werden behaald door de detectie van atmosferische ijsvorming te combineren met de identificatie van daadwerkelijke ijsafzetting op het vliegtuig, aanvullend ondersteund door het monitoren van de prestaties van het vliegtuig,” concludeert Schwarz. “De verzamelde data en ervaring maakten het heel duidelijk dat verder onderzoek naar de specifieke SLD icing condities nodig is om een dieper inzicht te krijgen. Het is nu al duidelijk dat inzicht in niet alleen de atmosferische omstandigheden en ijsafzetting op het vliegtuig, maar vooral ook in de effecten op de vliegeigenschappen cruciaal zijn voor een veilige vluchtuitvoering.”

Foto: DLR (CC BY-NC-ND 3.0) Bron: DLR

Lees ook: Drones beschermen windturbines tegen ijs

Overheid investeert in chipsector

Het demissionaire kabinet (1,7 miljard) en de regio Eindhoven (bijna 800 miljoen) hebben besloten om in totaal 2,5 miljard te investeren met als doel de versterking van de chipsector in Nederland. Er is onder meer geld gereserveerd om de infrastructuur in de Brainport-regio te verbeteren en voor investeringen rondom de aanwas van technisch talent voor de hightech semiconductor industrie. “Dit is goed nieuws voor de regio, voor Nederland en voor Europa”, aldus TU/e-bestuursvoorzitter Robert-Jan Smits.

In het pakket is een eenmalige investering van 450 miljoen euro opgenomen voor techniekonderwijs, naast structureel 80 miljoen euro per jaar. Het is de bedoeling dat mbo-instellingen, hogescholen en universiteiten uit vier regio’s (Eindhoven, Enschede, Groningen en Delft) samen met de industrie, en onder aanvoering van Brainport, gaan werken aan een plan voor talentontwikkeling, om zo de Nederlandse chipsector naar een hoger niveau te tillen. Er is een schreeuwend tekort aan technisch talent in met name de Brainport-regio, waarvoor de TU/e samen met Fontys en Summa al anderhalf jaar geleden een voorstel heeft ingediend.

Nationale talentplan

Smits: “Hiermee kan een grote stap gemaakt worden om de aantallen studenten in de technische disciplines flink te verhogen, op mbo, hbo en universiteit. We kijken er als onderwijsinstellingen in Brainport naar uit om samen met partners in de regio’s Twente, Groningen en Delft aan de slag te gaan om het nationale talentplan vorm te geven. Summa College, Fontys Hogeschool en de TU Eindhoven gaan als hofleveranciers voor de Brainportregio hierin natuurlijk hun verantwoordelijkheid nemen.”

Chipsector

Om de digitale revolutie in de toekomst mogelijk te maken, zijn immers chips nodig die de toenemende hoeveelheid data aankunnen. Smits: “De Brainport-regio is een van ’s werelds meest relevante semicon-ecosystemen, met daarbinnen een spilrol voor de TU Eindhoven, zowel op het gebied van talent- als kennisontwikkeling en de startup scene. Investeren in de chipsindustrie betekent investeren in het toekomstig verdienmodel van Nederland en een bijdrage leveren aan de soevereiniteitsagenda van Europa.”

Infrastructuur

Er is ook een Rijksbijdrage van ruim 700 miljoen euro voor infrastructuurprojecten in de regio Eindhoven, zoals een beter treinstation en snelle busverbindingen tussen het centrum van Eindhoven en Veldhoven, waar ASML zetelt. Daar komt 350 miljoen euro bovenop vanuit de regio. Ook staat 425 miljoen gereserveerd voor de bouw van tienduizenden woningen, ook voor studenten, in en rondom de Brainport-regio.

Lees hier de brief van de Tweede Kamer met daarin het besluit.

Bron: TU/e // Foto: brookhaven via Pixabay

Lees ook: Chiptekort neemt af

Toekomstpact voor de Vlaamse industrie

De vier grootste industriefederaties van Vlaanderen ondertekenden een ‘Toekomstpact voor de Vlaamse industrie’ met de Vlaamse regering. De boodschap: de industrie is een fundamentele pijler voor welvaart en werkgelegenheid. En de sector speelt een cruciale rol in grote maatschappelijke uitdagingen zoals digitalisering, de energie- en klimaattransitie en de circulaire economie. Daarom is er nood aan een ambitieus industriebeleid dat inzet op concurrentiekracht, innovatie, talent, transitie en een attractief investeringsklimaat.

In aanwezigheid van meer dan 300 CEO’s van industriebedrijven in Vlaanderen werd de allereerste Vlaamse Industrietop gehouden in de Antwerpse Lotto Arena. Het was meteen de aftrap van het slotfestival van Flanders Technology & Innovation (FTI). De top is een initiatief van het Industrieforum, het structureel overlegplatform tussen de Vlaamse regering en de industriefederaties Agoria (technologie), essenscia (chemie en life sciences), Fedustria (textiel, hout en meubel) en Fevia (voeding).

Concurrentiekracht

De concurrentiekracht van de industrie in Vlaanderen, goed voor ruim 1,1 miljoen directe en indirecte banen en zowat de helft van alle investeringen in onderzoek en ontwikkeling, staat zwaar onder druk. Er is daarom nood aan vooruitziend industriebeleid dat investeringen aantrekt en kwaliteitsvolle banen verankert.

Slagvaardige maakindustrie

Jan Jambon, Vlaams minister-president: “Een welvarende toekomst voor Vlaanderen is onmogelijk zonder een sterke, slagvaardige maakindustrie. Maar onze bedrijven staan voor enorme uitdagingen. Gelukkig is er op alle niveaus sinds kort het besef dat we aan de duurzaamheidsagenda ook een industriële agenda moeten koppelen. Ik vind het fantastisch dat we in Vlaanderen zij-aan-zij kunnen werken. De Vlaamse Regering schouder aan schouder met de industrie. Met het Toekomstpact dat we nu samen ondertekenen, leggen we een duidelijk pad vast voor een duurzame, performante en sterke industrie in Vlaanderen.”

Toekomstpact

Jo Brouns, Vlaams minister van Economie, Innovatie en Werk: “De Vlaamse industrie staat voor grote uitdagingen. En dat zal ook de komende jaren zo zijn. Het is dan ook belangrijk dat we samen met de industriefederaties en de Vlaamse regering een Toekomstpact ondertekenen. Dit pact speelt in op vijf concrete en diverse bouwstenen. We geven daar ook concrete uitvoering aan. Door de Vlaamse Regering is op mijn voorstel, een transitie-instrument goedgekeurd dat bedrijven moet ondersteunen in hun investeringen in grootschalige CO2-besparende technieken. We zetten hiermee een belangrijke stap om de industriebedrijven te ondersteunen in hun klimaattransitie.”

Coherente beleidsfocus

Opeenvolgende crisissen, geopolitieke conflicten, hoge loon- en energiekosten, stagnerende productiviteit, een onzeker vergunningenbeleid en de krapte op de arbeidsmarkt zetten de competitiviteit van de industrie in Vlaanderen sterk onder druk. Met een ‘Toekomstpact voor de Vlaamse industrie’ willen de Vlaamse regering en de betrokken industriefederaties daar een doeltreffend antwoord op bieden met de ambitie om van Vlaanderen een industriële en innovatie topregio in Europa te maken. Dat vraagt om een coherente beleidsfocus en een doelgerichte aanpak op lange termijn.

Vijf bouwstenen

Het toekomstpact zet in op 5 bouwstenen: (1) Concurrentievermogen en internationale handel, (2) Investeringen en rechtszekerheid, (3) Innovatie, (4) Talent en (5) Energie, klimaat en circulaire transitie. Voor elk van deze bouwstenen is een aantal engagementen vastgelegd. Zo zal Vlaanderen binnen een Europese context blijven hameren op de noodzaak aan een gelijk speelveld. Vlaanderen werkt ook verder aan een juridisch robuust en proportioneel vergunningen-, milieu- en omgevingsbeleid, met rechtszekerheid voor investeringscycli op lange termijn. Daarnaast blijft het engagement om 3% van het BBP (Bruto Binnenlands Product) uit te geven aan Onderzoek & Ontwikkeling (O&O) ongewijzigd. Levenslang leven wordt gestimuleerd en om elektrificatie te bevorderen zal erover worden gewaakt dat er geen nieuwe beleidskosten worden opgenomen in de elektriciteitsfactuur voor bedrijven in Vlaanderen en wordt gestreefd naar een verdere inperking. Dit zijn slechts enkele engagementen uit het toekomstpact.

Duurzame welvaart

Ann Wurman, directeur essenscia vlaanderen: “De industrie is onmisbaar als we duurzame welvaart willen creëren. De industrie moet daarom alle kansen krijgen om hier in Vlaanderen verder te groeien. Internationale concurrentiekracht, rechtszekerheid voor investeringen, innovatie nog sterker stimuleren, minder regeldrift, extra inzetten op STEM-onderwijs en levenslang leren, een technologieneutraal en stimulerend industrieel transitiekader. Het zijn stuk voor stuk cruciale bouwstenen voor een duurzame industrie en samenleving. Met het Toekomstpact gaan we samen met de Vlaamse regering de uitdaging aan om daar werk van te maken, op basis van ruim dertig concrete engagementen.”

Industrieforum

In het Toekomstpact, dat ook gesteund wordt door de Vlaamse ministers Gwendolyn Rutten, Ben Weyts en Zuhal Demir, onderstrepen de partners ook het belang om het Industrieforum ook met de volgende Vlaamse regeringen verder te zetten om samen dat industriebeleid uit te tekenen en verder uit te bouwen. Daarbij is het ook belangrijk om vanuit Vlaanderen te wegen op de Europese besluitvorming en aan te dringen op een sterk industriebeleid op Europees niveau, een Industrial Deal die de internationale concurrentiekracht van de industrie vrijwaart.

Lees ook: Vijf robottrends in 2024

Afbeelding van Miguel Á. Padriñán via Pixabay

Nederlandse bedrijven worden steeds efficiënter dankzij digitalisering

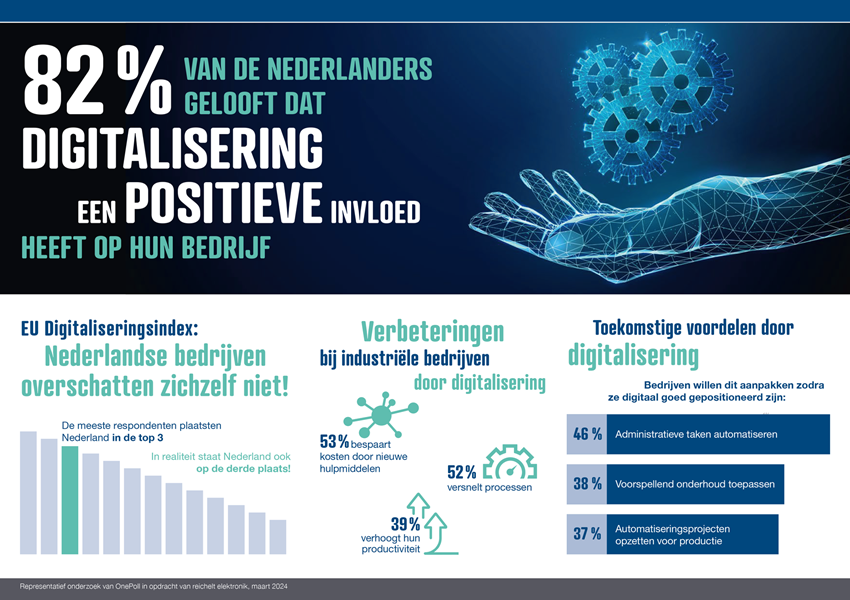

De meeste Nederlandse industriële bedrijven profiteren nu al sterk van digitaliseringsprojecten. Wat zien bedrijven als een positieve vooruitgang en tegen welke problemen lopen ze nog aan als het gaat om digitalisering? Een onafhankelijk onderzoek onder 250 Nederlandse industriële bedrijven in opdracht van reichelt elektronik brengt deze vragen onder de aandacht.

De basis voor digitalisering is een snelle, krachtige internetverbinding. 78 procent is tevreden over de snelheid en stabiliteit van hun verbinding. Tegelijkertijd is bijna de helft (44%) van mening dat er bij hun bedrijf een minder krachtige verbinding beschikbaar is dan de infrastructuur eigenlijk zou moeten toelaten. Nog zorgwekkender: 41 procent van de ondervraagden klaagt over internetstoringen die minstens een keer per week plaatsvinden. In die zin lijkt het bijna tegenstrijdig dat de tevredenheid van mensen over hun internetverbinding zo hoog is.

Digitalisering: Nederland voldoet aan verwachtingen

De EU-brede digitaliseringsindex DESI (Digital Economy and Society Index) laat zien dat Nederland in vergelijking met andere EU-landen erg goed presteert. In de ranglijst staat Nederland op de 3e plaats, redelijk ver boven het Europese gemiddelde, en moeten daarmee alleen Finland en Denemarken voor zich dulden. Op de vraag welke landen het beste zouden scoren, werden Nederland, Duitsland en Denemarken het vaakst genoemd. Dat bleek geen gekke inschatting, alleen Duitsland presteert aanzienlijk slechter en bestrijkt de 13e plaats op de DESI index. Nederlandse bedrijven zijn optimistisch over de digitalisering in hun land en niet onterecht blijkt het geval.

Efficiëntie en kosten besparen

Over het algemeen beoordelen Nederlandse industriële bedrijven hun succes op het gebied van digitalisering positief en zien ze er grote kansen in. 82% van de ondervraagden trekt een positieve conclusie uit de digitaliseringsinitiatieven van hun bedrijf tot nu toe. Bedrijven hechten de meeste waarde aan de mogelijkheid om efficiënter te werken en op die manier kosten te besparen (53%). Ook het versnellen van processen en workflows (52%) en het verhogen van de productiviteit (39%) zijn veelgenoemde redenen om te digitaliseren. Als het gaat om (digitale) tools dan profiteren bedrijven logischerwijs het meest van apparatuur zoals computers, laptops, smartphones etc. (86%). Daarnaast wordt de digitalisering van administratieve taken (75%) en het gebruik van cloudgebaseerde Office applicaties (75%) ook enorm gewaardeerd. Dat laat zien dat bedrijven de voorkeur geven aan minder en minder (fysiek) papierwerk op kantoor.

Nauwkeurige maatstaven

De meerderheid van de bedrijven (81%) meet het succes van digitalisering aan de hand van nauwkeurige maatstaven zoals marktintroductietijd, foutreductie, materiaalbesparing en winststijging. 41 procent stelt ook al streefwaarden vast voor de start van een nieuw project.

Nederlandse bedrijven hebben ook een duidelijk beeld van de kansen die ze in de toekomst willen benutten door middel van digitalisering. Welke projecten ze zouden willen uitvoeren als ze ideaal gepositioneerd waren voor digitalisering? De meesten gaven de volgende antwoorden: het automatiseren van administratieve taken (46%), predictive maintenance (38%) en het automatiseren van productie (37%).

Hindernissen

Volgens bijna de helft van de ondervraagden zijn de belangrijkste succesfactoren voor digitaliseringsprojecten manieren vinden om nieuwe werknemers met digitale vaardigheden aan te trekken en te behouden (41%). En een strategische aanpak van digitaliseringsprojecten zodat ze beter integreren in de workflow van het bedrijf (40%). Vooral het tekort aan geschoolde arbeidskrachten is voor veel bedrijven een probleem. Bedrijven beschouwen bijscholing van het personeel (32%) en intelligentere tools die gaten van kennis kunnen opvullen (29%) als de meest veelbelovende benaderingen om dit probleem op te lossen. Nog eens 25 procent noemt ook meer digitaal onderwijs op scholen als aanpak.

Bureaucratie

Er is nog een andere uitdaging: bureaucratie. Er is een brede consensus in de politiek en het bedrijfsleven dat administratie in Nederland een inhaalslag te maken heeft als het gaat om digitalisering. De helft van de bedrijven (51%) zou bereid zijn om administratieve processen online af te handelen, zoals het invullen van formulieren. Daarentegen zijn digitale diensten voor bedrijven nog onvoldoende ontwikkeld. Slechts een derde (31%) is het ermee eens dat overheidsinstanties hen goede digitale oplossingen bieden voor het uitvoeren van administratieve taken. Ook informatie over bureaucratische processen is niet heel toegankelijk en makkelijk vindbaar online, slechts 35 procent vindt van wel.

Conclusie

Als we kijken naar de digitalisering in de Nederlandse industrie, is het beeld gelaagd en complex. Aan de ene kant boeken bedrijven goede resultaten en kijken ze zeer positief naar hun eigen vooruitgang. Aan de andere kant komen er steeds weer duidelijke problemen aan het licht, zoals het tekort aan geschoolde arbeidskrachten.

Afbeelding van Gerd Altmann via Pixabay

Geautomatiseerd laden vereenvoudigt laadproces

Een parkeerplaats zoeken – en de auto achteraf terugvinden – loopt helaas niet altijd van een leien dakje, zeker niet in grote parkeergarages. Hetzelfde geldt voor het vinden van een vrije laadplek. Samen met VW-dochter Cariad test Bosch daarom momenteel een geautomatiseerd laadsysteem. De oplossing is gebaseerd op het geautomatiseerde parkeersysteem van Bosch en loodst elektrische auto’s zonder tussenkomst van de bestuurder naar een vrije parkeerplaats met laadstation. Daar neemt een robot vervolgens het automatische laadproces voor zijn rekening. Zodra het opladen voltooid is, rijdt de auto zelf naar een andere vrije parkeerplaats.

Bosch en Cariad testen momenteel het automatiseren van het laadproces van e-auto’s uit in twee eigen parkeergarages in Duitsland. In de personeelsparking van Cariad in Ingolstadt testen de twee bedrijven het bestuurderloos parkeren met Automated Valet Parking. Het bestuurderloos opladen met Automated Valet Charging wordt getest in de ontwikkelingsparkeergarage van Bosch in Ludwigsburg.

Elektromobiliteit

Bestuurders van elektrische auto’s willen een eenvoudig en gebruiksvriendelijk laadproces. Maar in de praktijk draait dat vaak anders uit. Ze moeten zelf de kabel aansluiten. Er staan lange rijen aan de laadstations. En ze moeten extra betalen wanneer ze de laadkabel te laat loskoppelen. Een geautomatiseerd laadproces neemt die struikelblokken weg. En het verhoogt het gebruiksgemak bij het opladen. De technologie biedt bovendien veel voordelen voor autofabrikanten, beheerders van laadstations, beheerders van parkeergarages en energieleveranciers. Ook het milieu heeft er baat bij, want hoe meer elektrische auto’s er rondrijden, hoe minder CO2 het verkeer uitstoot.

Mobiliteitsrevolutie

“Automatisering speelt een belangrijke rol in de mobiliteitsrevolutie en de overgang naar elektromobiliteit. Onze twee services – het geautomatiseerde parkeersysteem enerzijds en het geautomatiseerde laadsysteem anderzijds – maken de mobiliteitservaring heel wat aangenamer voor de gebruiker.” Dat zegt Manuel Maier, Vice President Cross-Domain Level 4 Parking Product Area bij Bosch. “Door het laadproces maximaal te vereenvoudigen maken we komaf met misvattingen over het bereik van elektrische auto’s. Dat is essentieel voor een wijdverspreide aanvaarding van elektrische mobiliteit. Op die manier kunnen Bosch en Cariad parkeren en opladen nog efficiënter en makkelijker maken.”

Ook Rolf Dubitzky, Head of Parking bij Cariad, ziet heel wat potentieel in deze samenwerking: “Het doet ons veel plezier om samen met Bosch de toekomst van geautomatiseerd parkeren en opladen vorm te geven. Dankzij onze samenwerking kunnen we de technologieën al in een vroege fase van de voertuigontwikkeling testen. Daardoor wordt het eindproduct betrouwbaar en kunnen we de klanten de best mogelijke gebruikerservaring bieden.”

Meer gebruiksgemak met geautomatiseerd laadproces

De infrastructuur leidt het voertuig naar de parkeerplaats, waar een robot de laadklep opent en automatisch de laadkabel aansluit. Zodra de batterij opgeladen is, koppelt de robot de kabel weer los. De auto rijdt dan zelf naar een vrije parkeerplaats, zodat de laadplek weer beschikbaar is voor een andere elektrische auto met een laag batterijniveau. Zo is het mogelijk om verschillende voertuigen op te laden en te parkeren zonder menselijke tussenkomst. Dat verhoogt de efficiëntie van de laadinfrastructuur, optimaliseert het gebruik van laadpunten en bespaart klanten een lange wachtrij aan het laadstation.

Implementatie

Het geautomatiseerde parkeersysteem van Bosch is de eerste zelfrijdende SAE Level 4-parkeerservice en is sinds ongeveer een jaar in gebruik in de P6-parkeergarage van de luchthaven in Stuttgart. Bosch werkt intussen ook aan de implementatie van deze infrastructuurtechnologie in andere parkeergarages verspreid over Duitsland.

Bron en foto: Bosch