LUCY: Een drone met oren

Onbemande luchtvaartuigen (UAV’s) zijn nuttig om te helpen bij het zoeken naar overlevenden in rampengebieden. Onderzoekers van het Fraunhofer Instituut willen drones in de toekomst uitrusten met microfoonarrays en ontwikkelden daarvoor LUCY (Listening system Using a Crow’s nest arraY). Hiermee zijn ze in staat om hulpkreten en andere akoestische signalen van slachtoffers vanuit de lucht nauwkeurig te lokaliseren. Dit vergroot de kans op een snelle redding van slachtoffers die niet met een camera te zien zijn aanzienlijk.

Overstromingen in Libië, Griekenland en Slovenië, branden in Hawaï en Tenerife, aardbevingen in Turkije en Marokko,… Wanneer een regio door een natuurramp wordt getroffen, telt elke minuut bij de pogingen om slachtoffers te redden. Maar het zoeken naar overlevenden is complex werk. Dit komt omdat gebouwen en wegen beschadigd kunnen zijn en grote gebieden mogelijk zijn afgesneden. Het gebruik van drones met daglichtcamera’s en warmtebeeldcamera’s wordt daarom steeds populairder. Ze kunnen snel over grote gebieden met verwoeste infrastructuur vliegen. Ze kunnen slachtoffers lokaliseren en de reactie van reddingsteams versnellen.

Beperkte effectiviteit

Het probleem is echter dat slachtoffers die vastzitten onder puin niet zichtbaar zijn voor deze beeldsensoren. Ook factoren zoals dikke rook, mist of duisternis beperken de effectiviteit van de camera’s. Voor dit soort scenario’s werken onderzoekers van Fraunhofer instituut voor Communicatie, Informatieverwerking en Ergonomie (FKIE) aan een oplossing waarmee akoestische sensoren aan de camera’s kunnen worden toegevoegd. FKIE-wetenschapper Macarena Varela ontwikkelde in samenwerking met collega’s en onderzoeksgroepleider Dr. Marc Oispuu LUCY, wat staat voor Listening system Using a Crow’s nest arraY. Het is een stukje technologie om het leven te redden van mensen die bedolven zijn onder puin of vastzitten in branden.

Microfoonarray

LUCY is een array van MEMS-microfoons – bekend als een kraaiennestarray. Doel is om ze op drones te monteren om te bepalen uit welke richting geluiden zoals hulpgeroep, geklap of klopsignalen komen. De kleine, robuuste MEMS-microfoons zijn goedkoop. Ze worden gebruikt in toepassingen zoals smartphones. Het bijzondere aan dit systeem is dat de microfoons in een speciale geometrische configuratie aan de onderkant van de drone zijn bevestigd. Hiermee kunnen ze geluid uit alle richtingen waarnemen. “Het hoogste uitkijkpunt op schepen waarmee je in alle richtingen kunt kijken, staat bekend als het kraaiennest. Hetzelfde geldt voor LUCY. Ons systeem kan vrijwel onbeperkt in alle richtingen horen,” legt Macarena Varela uit.

Menselijk oor

LUCY werkt op dezelfde manier als het menselijk oor. Het vangt geluidsinformatie op en geeft deze door aan de hersenen waar analyse volgt. In het geval van het array-systeem zijn de microfoons de oren en een signaalverwerkingseenheid vormt de hersenen. Dit systeem bepaalt de richting waaruit de geluiden komen.

48 microfoons

LUCY heeft op dit moment 48 microfoons. Hiermee is het mogelijk de richting van de geluidsbron zeer nauwkeurig te bepalen. “Ruimtelijk horen werkt duidelijk beter met 48 of meer microfoons dan met twee akoestische sensoren. En zowel gericht horen in een bepaalde richting als het vermogen om bepaalde geluiden te negeren zijn ook verbeterd”, zegt Dr. Oispuu. Bovendien is het systeem in staat om frequenties waar te nemen die het menselijk oor niet kan registreren. In de toekomst zal het aantal microfoons worden uitgebreid tot 256 sensoren die signalen in realtime kunnen verwerken.

Afleidende omgevingsgeluiden

Het systeem blokkeert afleidende omgevingsgeluiden. Denk bijvoorbeeld aan wind of vogels, maar ook aan de draaiende rotors van de drone zelf. Methoden van kunstmatige intelligentie (AI) en adaptieve filters worden gebruikt om signalen eruit te filteren. Tegelijkertijd wordt het systeem geleerd om geluidspatronen te detecteren zoals schreeuwen, bonzen of klappen. Deze geluidspatronen gebruiken mensen in nood vaak om de aandacht te trekken.

Artificiële intelligentie

Om het systeem in staat te stellen dit te doen, gebruikt het een database van verschillende geluiden of handtekeningen waarop de AI van tevoren is getraind. In combinatie met signaalverwerkingstechnieken maakt dit het mogelijk om geluiden te detecteren en te classificeren en hun invalshoek nauwkeurig te bepalen. Bovendien zorgt een compacte verwerkingseenheid ervoor dat een zeer snelle verwerking van signalen mogelijk is. Wanneer zich een ramp voordoet, worden de ontvangen locatiegegevens doorgestuurd naar de reddingsteams. Die kunnen dan bijvoorbeeld tablets gebruiken om de exacte positie van de slachtoffers te bepalen.

Lichtgewicht LUCY

Dankzij hun schaalbaarheid kunnen de sensormodules en microfoonarrays worden gebruikt op tal van commercieel verkrijgbare drones. Omdat zowel de MEMS-technologie als de drones relatief goedkoop zijn, kunnen meerdere onbemande luchtvaartuigen worden gebruikt om het rampgebied effectief te onderzoeken. Door het lage gewicht kunnen hulpverleners het LUCY-systeem met zich meedragen om het ook op de grond te gebruiken. En het kan op voertuigen worden gemonteerd of als stationaire apparatuur worden gebruikt. De FKIE-onderzoekers werken momenteel aan verdere verbeteringen van het experimentele systeem.

Openingsfoto: Bij rampen worden drones steeds vaker ingezet om snel over grote gebieden met verwoeste infrastructuur te vliegen, slachtoffers te lokaliseren en de reactie van reddingsteams te versnellen. (foto: Fraunhofer FKIE)

Lees ook: Drones beschermen windturbines tegen ijs

Proef met vliegwiel als duurzame, kinetische batterij op bouwplaats gestart

BAM Materieel en QuinteQ Energy starten op een bouwplaats in Amsterdam een proef met een vliegwiel als duurzame, kinetische batterij. De inzet van een vliegwiel als peakshaver kan netcongestie voorkomen op momenten dat bijvoorbeeld een veel vermogen eisende torenkraan draait. Het vliegwiel wordt geplaatst in een container op het project in de Sluisbuurt in Amsterdam waar BAM Wonen 767 studentenwoningen realiseert.

Een vliegwiel slaat energie op in beweging en levert die energie weer enorm snel aan de bouwplaats wanneer nodig. QuinteQ Energy gebruikt een elektrische motor-generator om het vliegwiel in beweging te brengen. Door de rotor steeds harder te laten spinnen, laadt de kinetische batterij op. Door het vliegwiel af te remmen met de motor-generator wordt de beweging weer omgezet naar elektriciteit. Aan deze mechanische techniek komen geen chemische processen en schadelijke stoffen te pas. Dit verbetert de brandveiligheid. Daarnaast is het vliegwiel volledig recyclebaar. Daardoor is het een duurzamer alternatief.

Meest geavanceerde vliegwiel ter wereld

Het QuinteQ-vliegwiel is oorspronkelijk ontwikkeld door Boeing voor een ruimtevaarttoepassing. Het wordt algemeen erkend als het meest geavanceerde vliegwiel ter wereld. Het vliegwiel draait in een gepatenteerd vat. Daarmee wordt de veiligheid van personen en materieel gewaarborgd, zonder dat het zoals gebruikelijk in de grond geplaatst hoeft te worden. Door dit vat en het compacte ontwerp is het mogelijk het vliegwiel in containers te plaatsen en in te zetten, zowel voor tijdelijke als permanente toepassingen.

Lange levensduur

Het vliegwiel dat op de bouwlocatie van BAM is geplaatst is licht, compact en verplaatsbaar. De rotor draait op hoge snelheden in een vacuüm en zonder wrijving dankzij een uniek, magnetisch lagering-systeem waardoor energie het meest efficiënt kan worden opgeslagen en weer vrijgegeven. Dit zorgt ervoor dat het systeem extreem veel ontlaadcycli en een lange levensduur heeft. De proef start in de winter om te ervaren hoe het vliegwiel in koude omstandigheden functioneert.

Breed toepasbaar vliegwiel

Het vliegwiel dat nu is ingezet is een prototype. De resultaten van de proef wil QuinteQ Energy benutten voor verdere productontwikkeling. Het prototype wordt geplaatst in een 20ft container, maar voor het uiteindelijke product zal een10ft container worden toegepast om zo weinig mogelijk ruimtebeslag op een bouwplaats in te nemen. BAM Materieel wil inzicht vergaren in welke duurzame oplossingen er mogelijk zijn om bouwplaatsen duurzamer en energiezuiniger te laten functioneren. En levert met deze proef een bijdrage aan de strategie van BAM ‘Bouwen aan een duurzame toekomst’, met duurzaamheid, digitalisering en industrialisatie als belangrijke speerpunten.

Meetdata

Materieelverhuurder Van der Spek Vianen participeert in de proef door extra meetdata over de torenkraan te leveren waarmee analyses en simulaties verricht kunnen worden. Als torenkraanverhuurder is Van der Spek Vianen betrokken bij de uitdagingen van haar klanten en geïnteresseerd in oplossingen voor netcongestie.

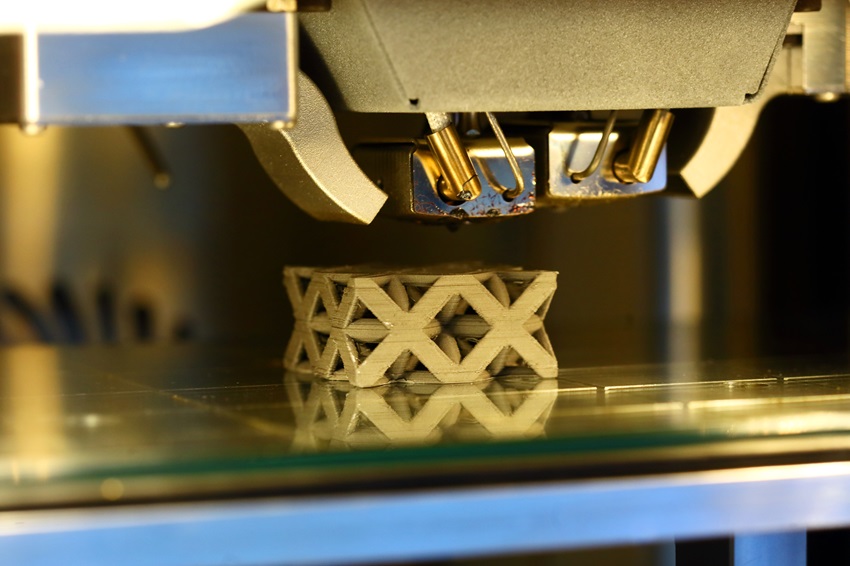

Nieuw TU Delft lab omvat gehele 3D-printproces

Ontwikkelingen binnen de ruimtevaart en de energietransitie vragen om materialen die voldoen aan steeds hogere eisen. Denk aan extreem hoge druk of temperaturen. In het Materials for Additive Manufacturing lab van de TU Delft kunnen onderzoekers nu nieuwe materialen verkennen en verwerken tot producten en componenten voor dit soort extreme omstandigheden. Dit unieke lab werd op 30 november geopend.

Op de TU Delft campus zijn wel meer labs voor additive manufacturing te vinden. Maar dit nieuwe lab is de enige in zijn soort, zegt Vera Popovich. Zij is universitair hoofddocent bij de faculteit Werktuigbouwkunde, Maritieme Techniek en Technische Materiaalwetenschappen (3mE). “Dat komt omdat we nu ook zelf het materiaal kunnen maken dat 3D-printers in gaat”, zegt ze. Tot nu toe werden deze poeders geleverd door commerciële partijen. Daardoor zijn de grondstoffen vaak een zwarte doos voor onderzoekers. “De samenstelling en kwaliteit van de grondstoffen zijn als DNA”, legt Popovich uit. “Het beïnvloedt het gehele productieproces en de uiteindelijke eigenschappen van het product. Als wij niet het volledige DNA kennen, beperkt dat ons proces en ontwerpflexibiliteit.” Dat de onderzoekers nu zelf in staat zijn om metalen en keramische grondstoffen te ontwerpen en op te nemen in de complete productieketen is een unieke mijlpaal.

Bruggen slaan

Daarnaast is het Materials for Additive Manufacturing (MAM) lab in staat om materialen te ontwerpen en produceren met hogere sterkte en betere energie-efficiëntie. Maar het biedt ook de mogelijkheid om complexe vormen te creëren. De onderzoekers kunnen de hoeveelheid materiaal verminderen waar nodig of zelfs natuurlijke en duurzamere bronnen te gebruiken. Het is een samenwerking tussen de faculteiten 3mE en Luchtvaart- en Ruimtevaarttechniek (LR). De focus van het lab ligt op twee zaken. Het verkennen van materialen en de ontwikkeling van producten die extreme omstandigheden kunnen weerstaan, zoals in de lucht en ruimte. “We zien dit lab als een brug tussen de verschillende disciplines van 3mE en LR en tussen fundamentele en toegepaste onderzoekers”, zegt Popovich. “Dit lab stelt ons in staat om niet alleen nieuwe materialen te onderzoeken. We kunnen ook bestaande materialen onderzoeken vanuit een nieuw perspectief, en hun geavanceerde productie”, zegt Yinglu Tang, universitair docent bij LR.

Maatschappelijke problemen

Het doel van Popovich en collega’s is om uiteindelijk de manier waarop 3D-printen wordt toegepast aanzienlijk te veranderen. Dit is nodig zodat het niet langer wordt gezien als een methode om prototypes mee te produceren. De technologie moet als een echte, hoogwaardige productiemethode worden gezien die verbeterde of geïntegreerde functionaliteiten biedt. “We willen dit nieuwe laboratorium gebruiken om bestaande en nieuwe metalen, keramische en composietmaterialen te onderzoeken en producten te ontwerpen met buitengewone eigenschappen op verschillende lengteschalen”, zegt Popovich. “Deze brengen ons uiteindelijk dichter bij het oplossen van belangrijke maatschappelijke problemen, zoals de energietransitie en algemene verduurzaming.”

Van ruimtevaart tot chips

De gezamenlijke onderzoeksinspanningen van 3mE en LR zijn al van start gegaan, in de vorm van gedeelde promovendi en masterstudenten. Zo bestudeert promovendus Yun-Ching Lin de oxidatiebestendigheid bij hoge temperaturen van ultrahoge temperatuur keramiek (UHTC) met verschillende poreusheden, vormen en korrelgroottes. Dit kan de basis vormen voor nieuw materiaal dat voldoet aan de eisen van toepassingen in extreme omgevingen, zoals hoge temperaturen en straling. Maar de toepassingsgebieden reiken verder dan de lucht en ruimte. Masterstudent Adithya Keshav Mohan onderzoekt of een stalen onderdeel in lithografiemachines kan worden vervangen door keramisch 3D-geprint materiaal. Dit project legt de basis voor het ontwerp van efficiëntere onderdelen voor lithografiemachines, waardoor mogelijk het productieproces van chips verbeterd kan worden.

Bron: TU Delft // Foto’s: TU Delft | Sam Rentmeester

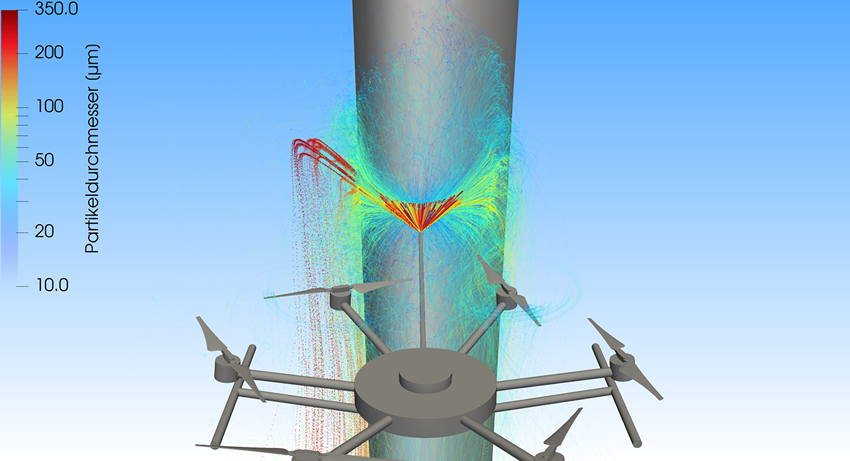

Drones beschermen windturbines tegen ijs

Vochtige, koude omstandigheden zijn de vijand van windenergie. Als er zich een laag ijs op de rotorbladen vormt, kan dit leiden tot onbalans in de rotatie en dus tot verhoogde slijtage. In dergelijke gevallen moeten de turbines vaak enkele dagen worden stilgelegd, wat leidt tot enorme verliezen voor de exploitanten. Nu is een Fraunhofer-team er voor het eerst in geslaagd om drones te gebruiken om rotorbladen tegen ijs te beschermen. Het project kreeg de naam: “TURBO – Tijdelijke coating met behulp van drones”.

Tot nu toe moesten exploitanten die hun windturbines tegen ijs wilden beschermen diep in de buidel tasten. Verwarmingsmatten die in de bladen kunnen worden geïntegreerd zijn extreem duur. Ook aan systemen om warme lucht in de rotoren te pompen hangt een hoog prijskaartje. En het gebruik van helikopters om ontdooimiddel op de turbines te sproeien is eveneens prijzig. “Drones die alleen worden gebruikt wanneer dat nodig is, bieden een kosteneffectief alternatief”, zegt Andreas Stake, projectmanager bij Fraunhofer IFAM.

Voorwaarden

Maar om drones te kunnen gebruiken om ijs te voorkomen, moet aan een aantal voorwaarden worden voldaan. De coatingmaterialen moeten niet alleen milieuvriendelijk zijn. Ze moeten ook een goede hechting hebben en voldoende duurzaam zijn. Het is belangrijk dat ze wekenlang op de rotors blijven zitten en ze beschermen tegen ijs. Het gebruikte spuitsysteem moet bovendien zeer nauwkeurig zijn, maar tegelijkertijd licht van gewicht. En tot slot moeten de drones een hoog laadvermogen hebben. En een zeer nauwkeurige besturing mogelijk maken.

TURBO

De Fraunhofer onderzoekers die aan het TURBO project werken zijn erin geslaagd een prototype te ontwikkelen dat aan al deze eisen voldoet. Het coatingmateriaal dat is ontworpen door de wetenschappers van Fraunhofer IFAM in Bremen is gemaakt van ureum en was. Het is milieuvriendelijk en heeft een goede hechting. Dit materiaal kan snel en eenvoudig worden aangebracht met een spraytechniek en droogt ook snel. De coating werd getest in een ijskamer in het instituut. Dit doen de onderzoekers om te bevestigen dat het betrouwbaar beschermt tegen vorstvorming.

Coating aanbrengen

Het team van Fraunhofer IPA bouwde de apparatuur om de coating aan te brengen. Het bestaat uit een kleine pomp die het vloeibare ureum/wasmengsel onder hoge druk in een lange, dunne lans perst. Aan het uiteinde zit een spuitmond met een diameter van slechts 0,3 millimeter. Dit luchtloze pompsysteem is in staat om druppels te produceren met een diameter van 100 micrometer. Zelfs bij windsnelheden van 35 kilometer per uur kunnen deze druppeltjes nog precies op de randen van de rotorbladen worden gespoten. Daar zullen ze vervolgens stollen. De randen zijn vooral belangrijk omdat hier het ijsvormingproces begint wanneer natte, koude lucht de turbine raakt.

Succes verzekerd met simulaties

Dr. Oliver Tiedje, projectmanager bij Fraunhofer IPA, en zijn team bepaalden de technische parameters met behulp van vloeistofdynamische simulaties. Denk daarbij aan de vereiste druk, een efficiënte verstuivingsmethode en de optimale druppelgrootte. “Onze decennialange ervaring in het modelleren van coatingprocessen heeft ons echt geholpen. We konden putten uit deze expertise,” zegt de fysicus. “We moesten echter wel de procesparameters aanpassen aan de complexe geometrie van de windturbines.”

Samenwerken met industrie

De onderzoekers willen nu samenwerken met partners uit de industrie. Dit willen ze doen om de techniek verder te ontwikkelen en klaar te maken voor serieproductie. Er zijn talloze toepassingen waarbij drones van nut kunnen zijn om coatings aan te brengen. Denk daarbij niet alleen aan ijsbescherming voor windturbines. De inzet kan ook handig zijn bij bovenleidingen in het spoorvervoer of tijdens het opknappen van gebouwen. Bijvoorbeeld het repareren van defecten in pleisterwerk op delen van gebouwen die moeilijk bereikbaar zijn.

Steun

Het project “TURBO: Tijdelijk coaten met behulp van drones” werd gesteund door 19 bedrijven. Dit zijn fabrikanten van coatings en grondstoffen, fabrikanten van coatingapparatuur en drones, en exploitanten van windturbines. Het project werd ingediend bij de Duitse federatie van industriële onderzoeksverenigingen (AiF). Het wordt gefinancierd door het federale ministerie voor Economische Zaken en Klimaatactie.

Bron: Fraunhofer

Openingsfoto: Simulatie van coating door middel van drone onder invloed van wind (foto: Fraunhofer IPA)

Lees ook: Effectiviteit zwarte wiek testen met sensoren, camera’s en radar

Effectiviteit zwarte wiek testen met sensoren, camera’s en radar

TNO verbreedt samen met energiebedrijf RWE, provincie Groningen en andere publieke en private partners het lopende onderzoek naar de effectiviteit van één zwarte wiek bij windturbines. Dat gebeurt door sensoren, camera’s en een radarsysteem in en rond de turbines op windpark Eemshaven te plaatsen.

TNO onderzoekt met de diverse sensoren onder welke omstandigheden vogels tegen een windturbine aanvliegen. Onderzoekers bestuderen of het zwart schilderen van een van de drie turbinebladen (één zwarte wiek) effect heeft op het gedrag van de vogels. Het zwart verven van één van de drie turbinebladen van een windturbine kan mogelijk de zichtbaarheid van de wieken voor vogels verbeteren, waardoor ze deze beter ontwijken.

Monitoring

Het onderzoek met de extra sensoren zal iets meer dan een jaar lopen. Dit is nodig om de verschillende seizoenen te kunnen monitoren. Het onderzoek sluit aan op het eerste jaar waarin al op andere manieren is gekeken naar de mogelijke effecten van een zwart turbineblad.

Sensoren in wieken van turbine

Gedurende ongeveer een jaar worden er in twee turbines sensoren en (thermische) camera’s geïnstalleerd met het zogenaamde WT-Bird systeem van TNO. Daarbij is er één turbine uitgerust met een zwarte wiek en één niet. De sensoren zitten binnen in elke wiek en registreren aan de hand van trillingen elke aanvaring. De camera’s dienen ter verificatie en soortherkenning.

Gedrag vogels

De beelden brengen ook het gedrag van de vogels in de buurt van de turbine in kaart. Met de WT-Bird systemen wil TNO meer inzicht krijgen in het moment dat de vogel met een wiek in aanraking komt. Ook verwachten de onderzoekers een nauwkeuriger beeld van het aantal aanvaringen te krijgen. Het gebied rond de turbines is namelijk niet overal toegankelijk voor handmatige zoektochten.

Microfoons

In het systeem op de ongeverfde turbine worden als aanvulling op het WT-bird systeem microfoons toegevoegd. Dit stelt het team in staat om ook akoestisch vogels te detecteren. Om het vlieggedrag in de omgeving van de turbines in kaart te brengen, installeert het onderzoeksteam verder nog een speciale 3D vogelradar. Alle resultaten worden vergeleken met de metingen vanuit het onderzoek Zwarte Wiek, dat sinds eind 2021 loopt. Daarvan worden de tussentijdse resultaten begin 2024 gepubliceerd.

Resultaten van belang voor windturbines op zee

De provincie Groningen en energiebedrijf RWE laten sinds eind 2021 onderzoeken of het zwart verven van één wiek helpt om vogels veilig tussen de windturbines door te laten vliegen. Eerder gebeurde al onderzoek in Noorwegen, op het eiland Smøla. Onderzoekers toonden hier aan dat het zwart verven van één wiek 70 procent minder vogelslachtoffers onder bepaalde soorten vogels oplevert. Onderzocht wordt of dit ook voor de situatie in Nederland, met andere vogelsoorten en een ander landschap, geldt.

Zwarte wiek turbines Eemshaven

Inmiddels is van zeven bestaande turbines van RWE in windpark Eemshaven één wiek zwart geverfd. Deze heeft een tiphoogte van 140 meter. In dit onderzoek wordt er met de hand geteld hoeveel vogels er mogelijk tegen een turbine zijn aangevlogen. Daarmee wordt beperkt inzicht verkregen in wanneer en hoe dit is gebeurd. Ook is er geen inzicht in eventuele verschillen in het gedrag van de vogels rond een turbine mét een zwarte wiek en een turbine zonder zo’n zwarte wiek.

Nieuw onderzoek – meer data

Het nieuwe onderzoek van TNO is er juist op gericht hier wel gegevens over te verzamelen. Op deze manier krijgen de onderzoekers beter inzicht in de effectiviteit van de zwarte wiek. De resultaten van de onderzoeken zijn ook belangrijk voor toekomstige windparken op zee waar handmatig meten/tellen niet mogelijk is.

Partners

Installatie en monitoring van de systemen doet TNO met ondersteuning van RWE. Een gedeelte van de ecologische evaluatie is uitbesteed aan Waardenburg Ecology in samenwerking met Altenburg & Wymenga. Het project wordt ondersteund door diverse partijen. TKI Offshore Energy, het Windenergie op zee ecologisch onderzoeksprogramma Wozep van Rijkswaterstaat/ministerie van EZK en de projectgroep Zwarte Wiek onder leiding van de provincie Groningen.

Winter 2024/25

Het onderzoek Zwarte Wiek loopt naar verwachting tot de winter van 2024/25. Het is een samenwerkingsverband tussen private partijen in de windindustrie, verschillende overheden en de natuursector. RWE, Vattenfall, StatKraft, Eneco, Pure Energie en Groningen.NL Energy, ministerie van EZK/LNV, Rijkswaterstaat en de provincies Groningen, Flevoland, Overijssel, Gelderland, Noord-Brabant, Limburg, Zeeland, Zuid-Holland en Noord-Holland en Vogelbescherming.

Foto: Schilderen van zwarte wiek (foto: RWE)

Bron: TNO

Lees ook: Windturbine-inspecties met autonome drones en digital twin modelling

Versnelling waterstofcorridor tussen Nederland en Duitsland

Marktpartijen en netbeheerders uit Nederland en Duitsland willen versneld een grensoverschrijdend waterstofnetwerk realiseren. Doel is om de Nederlandse productie en import van waterstof te verbinden met de Duitse industrie. Om het belang ervan kracht bij te zetten ondertekenden Nederlandse en Duitse infrastructuurbedrijven, energiebedrijven en overheden in Duisburg overeenkomsten over het ontwikkelen van een waterstofcorridor tussen Nederland en Duitsland. En over het gebruik ervan.

De ondertekeningen voor een grensoverschrijdend waterstofnetwerk vonden plaats tijdens het bezoek van koning Willem-Alexander aan verschillende waterstofprojecten in het Duitse Noordrijn-Westfalen half november. Parallel aan het werkbezoek van de koning namen een veertigtal Nederlandse bedrijven deel aan een economische missie op waterstof onder leiding van staatssecretaris Hans Vijlbrief van Economische Zaken.

Grensoverschrijdend waterstofnetwerk

Gasunie-dochter Hynetwork Services en de Duitse netbeheerders Open Grid Europe en Thyssengas tekenden onder toeziend oog van koning Willem-Alexander een samenwerkingsovereenkomst. De overeenkomst betrof de aansluiting van de nationale waterstofnetwerken tussen Nederland en Duitsland. Tijdens het aansluitende ‘H2 Connect event’ tekenden zes energiebedrijven, bp, Uniper, E.ON/Essent, Onyx Power, Equinor en ENGIE, een intentieverklaring. Daarin gaven zij aan via Nederland waterstof te willen transporteren naar (industriële) afnemers in Duitsland, waaronder Noordrijn-Westfalen. Bovendien maakten het Duitse energiebedrijf EnBW en de Rotterdamse importterminal ACE Terminal daar bekend samen te willen werken. Doel van de samenwerking is om waterstof uit de geplande faciliteiten van ACE Terminal in de Rotterdamse haven aan de Duitse klanten te kunnen leveren.

Nederland energiehub

Nederland wordt gezien als koploper in de duurzame waterstoftransitie. Het heeft de ambitie om zowel als importeur, producent en exporteur van waterstof een belangrijke rol te spelen. Waterstof speelt een cruciale rol bij de energietransitie, bijvoorbeeld in de industrie en transportsector. Hiervoor zijn zowel in Nederland als in Duitsland grote volumes waterstof nodig. De deelstaat Noordrijn-Westfalen wil met behulp van waterstof een klimaatneutrale industriële regio ontwikkelen. Met waterstof moet de Duitse deelstaat de CO2-uitstoot met 25% verminderen. Het is daarbij voor ongeveer 70% afhankelijk van waterstofimport. Een betrouwbare aanvoer van waterstof tegen concurrerende prijzen is dus nodig.

Strategische kansen

Voor Nederland biedt het grensoverschrijdend waterstofnetwerk strategische kansen om zich te ontwikkelen als energiehub voor waterstof naar Duitsland. Het tijdig beschikbaar zijn van een grensoverschrijdend waterstofnetwerk (transport en opslag) is daarbij essentieel en kan de basis vormen van een toekomstige Europese waterstofmarkt. Nederland en Duitsland werken samen aan een groene waterstofketen. De buurlanden bouwen samen aan capaciteit voor productie en invoer, infrastructuur en extra kennis van duurzame waterstof.

Lees ook: NLR en ROGER bouwen testfaciliteit voor groene waterstof

Foto: Roman via Pixabay

Bron: Gasunie

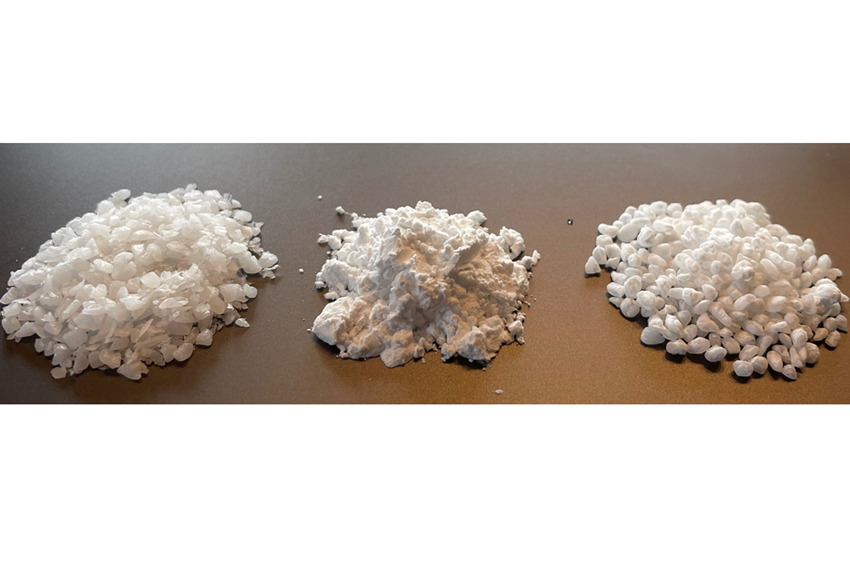

Bioactief composiet ondersteunt de genezing van botbreuken

Botbreuken die niet genezen kunnen een enorme belasting zijn voor patiënten. Ze leiden vaak tot nog meer chirurgische ingrepen. Daardoor vormen ze een uitdaging voor traumachirurgie. Samen met partners hebben Fraunhofer-onderzoekers een composietmateriaal ontwikkeld voor gebruik in de operatiekamer. Dit zou het succes van de behandeling aanzienlijk moeten verbeteren en een snellere genezing mogelijk moeten maken.

Het materiaal bestaat uit een combinatie van een biologisch afbreekbaar polymeer en bioactief glas dient als een sturende of ondersteunende implantaat – scaffold genoemd – om botbreuken sneller te genezen. Het doel is om de groei van bacteriën op de plaats de wond te remmen en de groei van nieuwe botsubstantie te bevorderen. De innovatieve medische technologie is ontwikkeld als onderdeel van het gezamenlijke SCABAEGO-project. Dit wordt gefinancierd door het Duitse Federale Ministerie van Onderwijs en Onderzoek (BMBF). Het Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM zal het eerste demonstratiemodel tonen op de COMPAMED medische technologiebeurs in Düsseldorf.

Elegante en effectieve oplossing

Het Fraunhofer IFAM in Bremen presenteert nu een elegante en effectieve oplossing in het gezamenlijke project SCABAEGO (Scaffold bio-active glass enhanced osteogenesis). Het doel van het project is het testen van de werkhypothese dat het gebruik van bioactieve materialen tijdens chirurgie het genezingsproces ondersteunt en het infectierisico vermindert. De Kliniek voor Trauma- en Reconstructieve Chirurgie van het Universitair Ziekenhuis Heidelberg en BellaSeno GmbH, een specialist in medische technologie uit Leipzig, zijn als partners betrokken.

Botbreuken onder de loep

De onderzoekers van Fraunhofer IFAM hebben een composietmateriaal ontwikkeld van het biologisch afbreekbare polymeer polycaprolacton (PCL) en bioactief glas. Dit composiet wordt vervolgens gebruikt voor het 3D-printen van aangepaste hoofd- en ondersteunende structuren voor botbreuken, zogenaamde scaffolds. Hieraan voorafgaand wordt de structuur van het beschadigde bot in kaart gebracht met behulp van computertomografie (CT). De op maat gemaakte structuur vervangt het ontbrekende deel van het bot. De structuur wordt vervolgens gevuld met beenmerg afkomstig van de bekkenkam of van grotere lange botten. Dit zorgt ervoor dat het biologische botvervangingsmateriaal stabiel op zijn plaats blijft en dat de breuklocatie veilig geneest.

Lager risico op infecties

Het innovatieve medische hulpmiddel biedt nog meer voordelen. “Het bioactieve glas in de scaffold verhoogt de pH-waarde van de omgeving naar het basische bereik. Vervolgens willen we de verwachte remming van bacteriële groei onderzoeken,” legt Dr. Kai Borcherding uit. Hij is hoofd van de Business Unit Medische Technologie en Levenswetenschappen bij Fraunhofer IFAM. De onderzoekers verwachten dat dit het risico op infecties na een operatie aanzienlijk zal verminderen.

Bioactief composietmateriaal verandert in bot

Bovendien bevordert bioactief glas de vorming van nieuwe botsubstantie op de plaats van de breuk. Dit komt doordat het glas in contact met lichaamsvloeistoffen verandert in hydroxyapatiet, een chemische verbinding die voornamelijk bestaat uit calciumfosfaat, een stof die dicht bij het bot staat. “Met bioactief glas kunnen de klinisch relevante problemen worden aangepakt – remming van bacteriële groei en effectieve ondersteuning van botgenezing. Na zes of zeven jaar is de scaffold ook volledig afgebroken of omgezet in botsubstantie,” zegt traumachirurg PD Dr Tobias Großner. Hij is hoofdarts en hoofd van de afdeling Experimentele Traumachirurgie aan het Universitair Ziekenhuis Heidelberg.

Niet helemaal nieuw

Het bioactieve glas wordt al gebruikt om botdefecten te behandelen. Nieuw is echter de combinatie met PCL op industriële schaal. De Fraunhofer-onderzoekers zijn erin geslaagd glas en PCL te combineren tot een composietmateriaal dat direct kan worden gebruikt in 3D-productie. Dit maakt het mogelijk om met name patiëntspecifieke 3D-scaffolds te realiseren. Het composietmateriaal kan snel en eenvoudig op industriële schaal worden geproduceerd. “Het PCL polymeer wordt gemengd met het glasgranulaat en een oplosmiddel en vervolgens in verschillende stappen verwerkt. Uiteindelijk wordt het oplosmiddel verwijderd door te drogen en wordt het overgebleven composiet fijn gegranuleerd,” legt Borcherding uit.

Nieuw concept voor ongecompliceerde genezing

Vergeleken met conventionele procedures zou het innovatieve composietmateriaal een aanzienlijke vooruitgang in de behandeling mogelijk moeten maken. Voorheen werd de plaats van de breuk tijdens een eerste operatie bedekt met botcement. Het menselijk organisme ziet het cement als een vreemd lichaam en omhult het met nieuw periost (membraan van Masquelet). Dit proces duurt tot twee maanden. Daarna moet de patiënt terug naar de operatiekamer. Daar snijdt de chirurg het periosteum open, verwijdert het cement, vult de autologe botsubstantie op die van een andere plaats is genomen en hecht het periosteum opnieuw. Tot nu toe waren er slechts beperkte mogelijkheden om de zachte botsubstantie stevig te verankeren en zo een ongestoorde genezing te bereiken. In combinatie met een plaat of nagel biedt de scaffold de zachte botsubstantie de nodige ondersteuning totdat het bot genezen is.

Openingsfoto: Van PCL (links) naar composiet (rechts), gevuld met bioactief glas (midden). (Foto: Fraunhofer IFAM)

Lees ook: 3D-geprint implantaat maakt herstel van versleten pols mogelijk

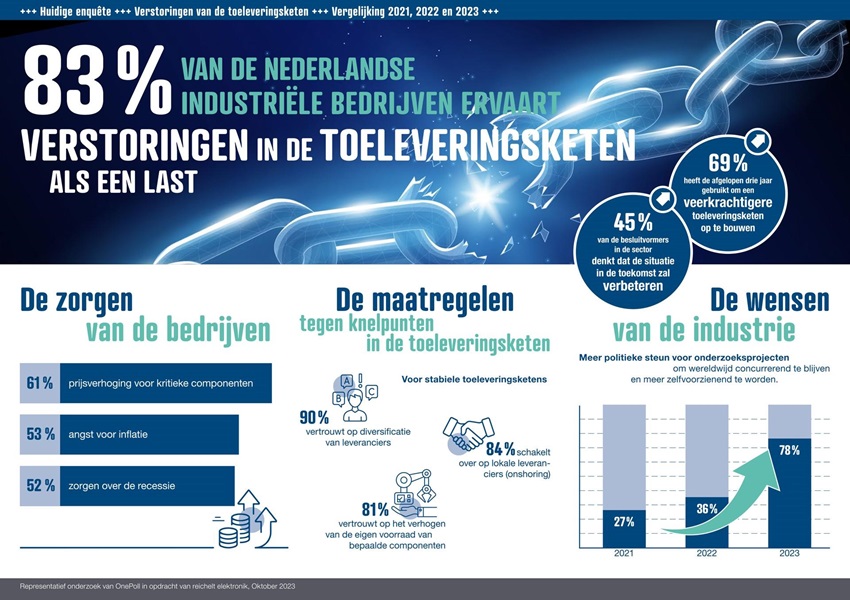

Verstoringen in de toeleveringsketen houden aan

Tekorten in onderdelen en chaos in de toeleveringsketen maken al lang deel uit van het dagelijks leven in de Nederlandse industrie. De hoop dat markten en toeleveringsketens snel zullen versoepelen is sterk verminderd. Verstoringen in de toeleveringsketen houden 83 procent van de Nederlandse industriële bedrijven nog steeds in spanning.

Tekorten in onderdelen en chaos in de toeleveringsketen zijn al lang geen uitzondering meer. Bijna de helft (45%) van de besluitvormers in de Nederlandse industrie gelooft dat de situatie in de toekomst zal verbeteren. Dat is minder dan in de voorgaande jaren. In 2021 was ruim twee derde nog positief over de toekomst en het jaar ervoor was dit 48 procent. Dat blijkt uit het Supply Chain-rapport dat werd uitgevoerd in opdracht van reichelt elektronik. Voor het derde jaar op rij werden 250 Nederlandse besluitvormers uit verschillende industriële sectoren ondervraagd.

Veerkracht

Wel hebben de respondenten van de enquête vertrouwen in de veerkracht van hun eigen bedrijf (88%). En dat terwijl de meerderheid (52%) het ermee eens is dat hun bedrijf de afgelopen drie jaar aanzienlijke verliezen heeft geleden. Ook vreest 59 procent het economische risico dat hun bedrijf loopt wanneer er grote tekorten ontstaan aan bepaalde componenten. Het invoeren van een betrouwbaar systeem is nodig. De respondenten zijn ervan overtuigd dat ze de problemen in de toeleveringsketen hiermee kunnen overwinnen (69%).

Maatregelen werpen vruchten af

De voorraden van materialen worden schaars, leveringen worden vertraagd of helemaal geannuleerd. Daardoor komt de productie in Nederland vaak tot stilstand. Toch laten de resultaten van de enquête van dit jaar een verbetering zien ten opzichte van voorgaande jaren. In 2021 was er gemiddeld 38 dagen productiestilstand. In 2022 was dit gemiddeld 47 dagen. En dit jaar konden bedrijven slechts 30 dagen niet produceren. Zelfs 19 procent van de ondervraagden hoefden ondanks de hindernissen het werk helemaal niet neer te leggen. Dit resultaat toont het succes aan van de maatregelen die in de afgelopen twaalf maanden zijn genomen.

Kansen spreiden

Er is een nieuwe en populaire trend om knelpunten in de toeleveringsketen het hoofd te bieden. En om veerkracht op te bouwen of te behouden. Een meerderheid van de bedrijven (90%) ziet leveranciersdiversificatie als een kernstrategie. Steeds meer bedrijven werken met meerdere leveranciers samen voor bepaalde componenten en grondstoffen. Ook onshoring, dat wil zeggen het samenwerken met lokale leveranciers, is een belangrijke strategie (84%) om onafhankelijk te worden van de globale handel en politieke onrust. Het overschakelen naar goedkopere leveranciers staat ook hoog in de lijst (80%).

Voorraadaanvulling

Het verhogen van de voorraden blijft een populaire tegenmaatregel. Deze wordt genomen om knelpunten in de bevoorrading tegen te gaan. In 2021 volgde 49 procent van de bedrijven deze strategie. In 2022 was dit 64 procent. Dit jaar doet nog zo’n 39 procent aan het vergroten van de voorraden van kritieke componenten. Nog eens 42 procent is van plan dit in de komende 12 maanden verder te vergroten. In detail omvat dit de verwerkende industrie van hardwarecomponenten en elektronische componenten, bouwkunde, de auto-industrie en nutsbedrijven, waar ongeveer een derde van de bedrijven op deze maatregel vertrouwen.

Just-in-time

Ruim een derde van de ondervraagden keerde in de afgelopen twaalf maanden terug naar het just-in-time-concept. Toch blijven ze ook hun magazijnen bevoorraden met de belangrijkste componenten. Met name de auto-industrie, de elektronica- en hardware-industrie, en de nutsbedrijven vertrouwen op deze combinatie. De terugkeer naar just-in-time is een bevestiging van de resultaten van de enquête van 2022. Daarin kon 70% van de bedrijven zich voorstellen opnieuw op deze strategie te vertrouwen.

Prijsstijgingen, aanhoudende inflatie en recessie

Ondanks de aanhoudend onstabiele toeleveringsketen is de inkoop van componenten en materialen de afgelopen twee jaar aanzienlijk verbeterd. Vooral de prijsstijging voor kritieke componenten in de toekomst wordt gevreesd en is sterk gestegen: van 30 procent van de bedrijven in 2022 naar 61 procent dit jaar. De bezorgdheid over de inflatie (53%) is sterk aanwezig. Ook ziet men de algemene recessie (52%) als risicofactor.

Wereldhandel

In 2021 was er nog hoop op het licht aan het einde van de tunnel. Op dat moment hadden we te maken met het einde van de coronapandemie. Inmiddels zijn er conflicten in het Oosten en het Midden-Oosten. Er is een algemene recessie en inflatie. Daarnaast is er een verhoogde werkdruk als gevolg van milieuvoorschriften en de nieuwe wet op de toeleveringsketen. Dergelijke gebeurtenissen vormen een grote potentiële bedreiging voor Nederlandse industriële bedrijven. Met name 52 procent van de respondenten uit de Nederlandse industrie schrijft een grote invloed op de wereldhandel toe aan de oorlog tussen Oekraïne en Rusland.

Verlangen naar onafhankelijkheid

Het verlangen naar onafhankelijkheid is alomtegenwoordig in 2023. De meerderheid van de bedrijven (78%) hoopt op meer officiële politieke steun voor Nederlandse onderzoeksprojecten zoals de productie van halfgeleiders of andere essentiële componenten. Dit is nodig om concurrerend te blijven en meer zelfvoorzienend te worden. In 2022 was slechts 36 procent er voorstander van. En in 2021 was dat nog maar 27 procent. 69 procent zou zich in de toekomst meer willen specialiseren in nieuwe technologietakken, omdat ze daar betere kansen zien om het technologisch leiderschap uit te breiden, bijvoorbeeld in quantumtechnologie (60%).

Openingsfoto van MustangJoe via Pixabay en infographic: reichelt elektronik

Lees ook het onderzoek van mei 2023: Energiebesparing: Nederlandse industrie balanceert tussen succes en frustratie

Uitwisseling modulaire waterstofcapsules voor vliegtuigen succesvol gedemonstreerd

Universal Hydrogen is een leverancier van waterstofbrandstofdiensten. Het bedrijf maakt gebruik van unieke modulaire waterstofcapsule-technologie. Met succes voltooide het een eerste operationele demonstratie van het uitwisselen van zijn eigen modulaire waterstofcapsules op zijn ATR-72 testvliegtuig.

Vluchten op basis van waterstof zijn mogelijk door een flexibele, schaalbare en kostenefficiënte aanpak voor waterstof-gebaseerde logistiek. Universal Hydrogen vervoert waterstof met behulp van modulaire waterstofcapsules via bestaande transportnetwerken. Deze netwerken moeten het transport van de modules vanaf duurzame productielocaties naar vliegvelden wereldwijd verzorgen.

Waterstofcapsules

Personeel wisselt de waterstofmodules uit met behulp van bestaande apparatuur voor vrachtafhandeling aan boord van vliegtuigen. Nieuwe infrastructuur is dan ook niet nodig voor de uitwisseling van de waterstofmodules. Ze zijn erg licht en ontwikkeld om te monteren aan de achterzijde van de romp van het vliegtuig.

Demonstratie op ATR-72

Eind oktober toonde Universal Hydrogen voor het eerst in een demonstratie op de ATR-72 het laden en lossen van de modulaire waterstofcapsules in het vliegtuig. Er was er veel belangstelling voor de demonstratie in Toulouse, Frankrijk. Luchtvaartmaatschappijen, luchthavens, officiële autoriteiten en OEM’s die deel uitmaken van de Airport Compatibility of Alternative Aviation Fuels Task Force (ACAAF TF) woonden de demonstratie bij. Deze groep wordt ondersteund door de Airport Council International World (ACI) en stimuleert de implementatie van nieuwe technologie op luchthavens.

Succesvol resultaat

Tijdens de demonstratie werd een turnaround-procedure gesimuleerd. Dit om te demonstreren hoe het vervangen van de waterstofcapsules er in realiteit uit zou zien. Dankzij een nauwe samenwerking tussen de luchthaven van Toulouse Blagnac, haar veiligheids- en beveiligingspartners en het grondafhandelingsbedrijf, Groupe 3S, dat verantwoordelijk is voor de grondactiviteiten, kon de demonstratie soepel en succesvol worden uitgevoerd.

Nieuwe stap richting zero-emissie

“Veel luchthavens over de hele wereld maken al dagelijks gebruik van waterstof, maar in de meeste gevallen is dat voor activiteiten op de begane grond zoals shuttlebussen. Vandaag hebben we een stap gezet in de richting van waterstof als mogelijkheid in de dagelijkse operaties op luchthavens wereldwijd. De mogelijkheden onderstrepen de impact die onze modulaire waterstofcapsule-technologie heeft op onze industrie,” zegt Arnaud Namer, COO van Universal Hydrogen. “Omdat er geen extra infrastructuur op de luchthaven nodig is om modulair tanken met waterstof mogelijk te maken, hebben we alle vertrouwen in ons voordeel voor de onmiddellijke en kosteneffectieve overgang naar echte zero-emissies.”

Bron en beeld: Universal Hydrogen

Lees ook: Universal Hydrogen voert testvlucht uit met passagiersvliegtuig op waterstof

Slim ge-3d-print gereedschap maakt Ford Transit betrouwbaarder

De meeste bestuurders schakelen tijdens een autorit tientallen keren van versnelling. Maar bij een Transit bestelwagenchauffeur kan dat aantal keer schakelen snel vermenigvuldigen. Om de ‘uptime’ te maximaliseren is met ge-3d-print gereedschap een slimme manier bedacht om de betrouwbaarheid te vergroten.

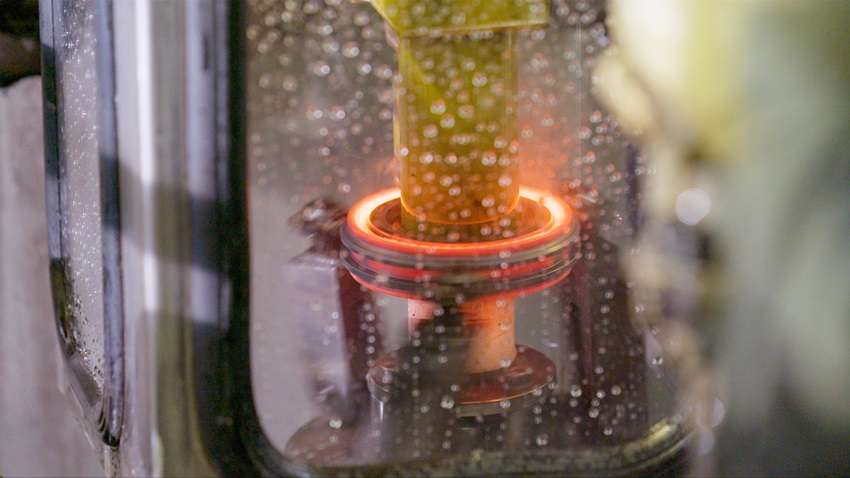

Transit-versnellingsbakken zijn uitgerust met een synchronisatiehuls, een onderdeel in de bak dat zorgt voor soepel en betrouwbaar schakelen. Tijdens de productie ondergaat deze hoes een hardingsproces met behulp van inductiegereedschap, waarbij temperaturen oplopen tot 820 graden Celsius.

Ge-3D-print gereedschap

Ford Pro ingenieurs hebben een speciaal ge-3D-print koperen inductiegereedschap ontworpen dat de warmte beter verdeelt. Het levert een sterker versnellingsbak onderdeel op. Bovendien gaat het gebruik van 3D-printen verspilling tegen, terwijl het gebruik van zonne-energie voor het proces de uitstoot vermindert.

Koper in 3D-printproces

“Dit was een unieke uitdaging omdat koper doorgaans niet wordt gebruikt in het 3D-printproces. Maar het team was vastbesloten een manier te vinden om het te laten werken”, zegt Stefan Zimmermann, productie- en fabrieksengineering manager. “We zagen een duidelijk voordeel voor onze klanten dat een echt verschil zal maken voor een langdurige, betrouwbare inzet van de Transit in hun dagelijkse activiteiten.”

Award

Ford Pro heeft dit innovatieve hulpmiddel vorig jaar voor het eerst gebruikt bij de productie van de Transit-bestelwagens. De vindingrijkheid van het team werd erkend met een Henry Ford Technology Award 2023 voor productie.

Bron: Ford

Lees ook: Ford ondersteunt eerste in Europa gebouwde elektrische Ford met 3D-printcentrum

Aanleg landelijk waterstofnetwerk gestart

Koning Willem-Alexander verrichte op vrijdagmiddag 27 oktober de starthandeling voor de aanleg van het landelijke waterstofnetwerk in Nederland. Hij deed dat op het bouwterrein van Gasunie-dochter Hynetwork Services in de Rotterdamse haven. Daar legt aannemer Visser & Smit Hanab het eerste deel van het landelijke netwerk aan. Het landelijke waterstofnetwerk zal ongeveer 1,5 miljard euro kosten. Het verbindt vanaf 2030 de grote industriële regio’s in Nederland met elkaar en met Duitsland en België. Vorig jaar kreeg Gasunie van het kabinet de opdracht het waterstofnetwerk te ontwikkelen.

Na de officiële start kreeg Koning Willem-Alexander een rondleiding over de bouwplaats door medewerkers van Gasunie en de aannemer. Bij de aanleg wordt gewerkt met duurzaam, emissieloos materieel. Gasunie maakt onder meer gebruik van HyTap. Dit is een unieke techniek om eindgebruikers veilig aan te kunnen sluiten op de waterstofleidingen. Aansluitend sprak de koning met diverse betrokken organisaties uit binnen- en buitenland over de verduurzaming van het bedrijfsleven, de rol van waterstof binnen een duurzaam energiesysteem, het transport van waterstof en over importmogelijkheden.

Verduurzaming

Waterstof speelt een cruciale rol bij de verduurzaming van de energievoorziening. Bijvoorbeeld in de verduurzaming van industrie en zwaar transport. Eén van de randvoorwaarden voor de ontwikkeling van een waterstofmarkt is de infrastructuur voor transport en opslag. Door als eerste Europese land de infrastructuur voor waterstof op orde te hebben, kan Nederland een belangrijk knooppunt voor duurzame energie zijn.

Eerste deel waterstofnetwerk

Het eerste deel van het waterstofnetwerk is een traject van meer dan 30 kilometer. Het loopt in Rotterdam van de Tweede Maasvlakte naar Pernis. Naar verwachting zal het in 2025 in gebruik genomen worden. Het landelijke netwerk krijgt uiteindelijk een lengte van 1.200 kilometer. Het bestaat grotendeels uit bestaande aardgasleidingen die zullen worden hergebruikt. Het netwerk zal verbindingen hebben met grootschalige waterstofproductiefaciliteiten, importterminals in de zeehavens en bedrijven in binnen- en buitenland die waterstof gaan gebruiken om te verduurzamen.

Nieuwe mijlpaal

Han Fennema, CEO Gasunie: ‘Vandaag start de aanleg van het Nederlandse waterstofnetwerk en dat vervult ons met trots. Het markeert een nieuwe mijlpaal in de transitie naar een duurzamere energievoorziening in Nederland en Noordwest-Europa. Graag wil ik al onze partners bedanken voor het mogelijk maken hiervan. Dankzij de grote inzet van alle betrokkenen kunnen we vandaag beginnen met de bouwfase.’

Waterstofambities

Rob Jetten, minister voor Klimaat en Energie: ‘De start van de bouw van het waterstofnetwerk vandaag is een belangrijke mijlpaal. Nederland heeft grote waterstofambities: waterstof is bij uitstek geschikt om onze industrie te verduurzamen en biedt economische kansen voor Nederland als belangrijke schakel in Noordwest-Europa. Dit landelijke netwerk is daarvoor onmisbaar. Ik ben trots dat wij als eerste land starten met de bouw van een nationaal netwerk.’

Bron: Gasunie

Bidirectionele besturing van prothetische handen met ultrasone sensoren

Voor iedereen die een hand heeft verloren, is een functionele prothesehand een enorm voordeel bij alledaagse activiteiten. Daarom werken onderzoekers van Fraunhofer in het kader van een EU-onderzoeksproject aan het verbeteren van de besturing van prothesehanden tot aan de afzonderlijke vingers. In plaats van conventionele elektroden die zenuwimpulsen in spierweefsel in de arm detecteren, vertrouwen deze op ultrasone sensoren. Dit betekent dat commando’s veel nauwkeuriger en gevoeliger zijn uit te voeren. In de volgende fase willen de onderzoekers het ontwerp bidirectioneel maken, waarbij de hersenen ook sensorische prikkels ontvangen van de prothese.

Samen met de partners in het project hebben Fraunhofer-onderzoekers aangetoond dat het besturen van prothesehanden aanzienlijk kan worden verbeterd. Dit is mogelijk door het gebruik van ultrasone sensoren. Iemand die bijvoorbeeld een hand heeft verloren na een ongeluk, zou in staat kunnen zijn om individuele vingers op de prothese nog beter te besturen. Daarnaast is het mogelijk de vingers nog preciezer te bewegen dan voorheen mogelijk was met myo-elektrische prothesen. Myo-elektrische prothesen werken meestal met elektroden op de huid die elektrische signalen van spiersamentrekkingen opvangen en doorsturen naar een elektronicamodule die op zijn beurt de prothese bestuurt. Met het zogeheten SOMA-project hebben wetenschappers van het Fraunhofer Institute for Biomedical Engineering IBMT in Sulzbach gekozen voor een nieuwe aanpak met ultrasone sensoren.

Ultrasone sensoren

De onderzoekers gebruiken ultrasone sensoren die continu geluidspulsen naar het spierweefsel in de onderarm sturen. In tegenstelling tot elektrische impulsen worden geluidsgolven gereflecteerd door weefsel. De tijd die de weerkaatste signalen nodig hebben om zich voort te planten geeft informatie over de fysieke diepte van de spierstreng die de betreffende geluidsgolf weerkaatst. Hierdoor kunnen samentrekkingen in het spierweefsel die worden uitgelokt door zenuwprikkels in de hersenen zeer gedetailleerd worden bestudeerd. Dit betekent dat identificatie mogelijk is van typische activeringspatronen in de spier zoals hand- of vingerbewegingen.

AI-gestuurde software

Het doel van het project is dat AI-gestuurde software in een compacte elektronicabox de taak van identificatie overneemt. Deze box draagt de patiënt op het lichaam. De elektronica zou de gedecodeerde signalen als een commando naar de actuators in de prothesehand kunnen sturen. Hierdoor gaan de prothesevingers gaan bewegen. De besturingscommando’s worden in realtime gedetecteerd, geanalyseerd en verzonden.

Laboratoriumfase

Dit EU-project rond fundamenteel onderzoek bevindt zich momenteel nog in de laboratoriumfase. Ultrasone transducers en elektronica genereren signalen en decoderen de geluidsgolven die worden teruggekaatst. Deze gegevens worden vervolgens doorgegeven aan een pc waar de AI begint met analyseren. De elektronica stuurt vervolgens de gedecodeerde signalen als commando naar de actuatoren in de prothesehand. Daardoor wordt de vingerbeweging in gang gezet. De voordelen van deze technologie zijn in feite al duidelijk zichtbaar. “De ultrasone besturing werkt met een grotere gevoeligheid en nauwkeurigheid dan mogelijk zou zijn met elektroden. De sensoren zijn in staat om verschillende vrijheidsgraden te detecteren, zoals buigen, strekken of draaien.” Dat zegt Dr. Marc Fournelle, hoofd van de Sensors & Actuators groep bij Fraunhofer IBMT. Hij is verantwoordelijk voor de ontwikkeling van de SOMA ultrasone sensoren binnen het project.

Tijdsverschillen

Het is belangrijk om een hoge precisie en betrouwbaarheid te bereiken. Daarom sturen de piëzo-elektrische geluidstransducers tientallen keren per seconde impulsen in het spierweefsel met een frequentie tussen 1 en 4 MHz. Bovendien zijn er minimaal 20 sensoren met elkaar verbonden. Naast de diepte-informatie levert elke sensor ook gegevens over de positie van de spierstreng die zojuist een golf heeft teruggezonden. De verzamelde gegevens over de locatie en diepte van de signalen worden vooraf gesorteerd voordat de AI aan het werk gaat. “De AI moet vervolgens de ultrasone signalen analyseren. Het identificeert daarna een activeringspatroon. Tot slot zet AI dit om in een besturingscommando dat naar de corresponderende vinger op de prothese wordt gestuurd. Vanuit een technisch perspectief analyseert de AI de amplitude en het tijdsprofiel van de elektrische spanningen die elke sensormodule levert,” legt Fournelle uit.

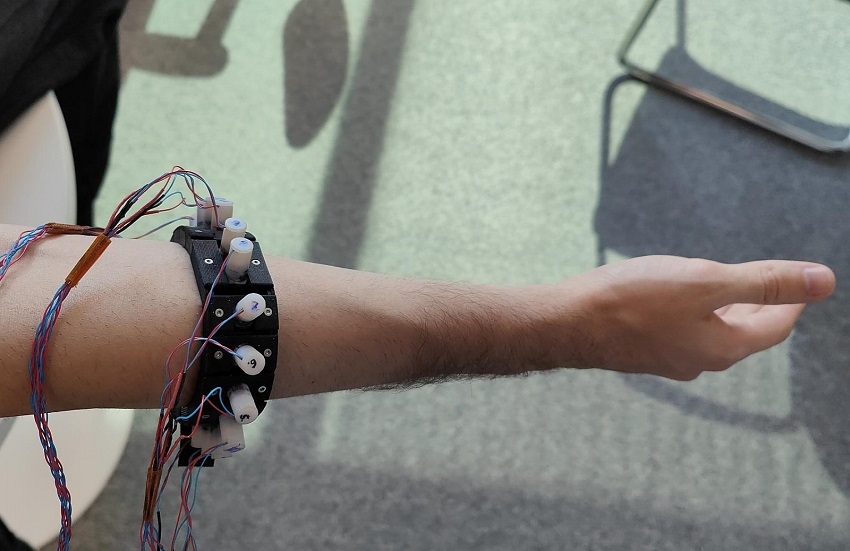

Armband

De sensoren zijn geïntegreerd in een armband die in een later stadium in de schacht van de prothesehand kan worden aangebracht. Om de spiersignalen correct te koppelen aan de juiste vinger en de gewenste beweging, moeten de proefpersonen een korte trainingssessie voltooien. Daarbij proberen ze verschillende delen van de hand en vingers te bewegen. De activiteitspatronen die op deze manier ontstaan, slaat het systeem op als basisreferentie. Dit betekent dat er een link is te leggen tussen de corresponderende vinger of het corresponderende deel van de hand en de gewenste beweging. De training duurt slechts enkele minuten.

De technologie werkt

Andreas Schneider-Ickert, projectmanager in de Active Implants unit en innovatiemanager bij Fraunhofer IBMT, zegt: “Proeven met proefpersonen hebben aangetoond dat de technologie werkt. Het is heel gemakkelijk te gebruiken en niet-invasief. We werken er nu aan om het systeem nog onopvallender te maken.”

Projectpartners in vijf landen

In totaal werken zeven partners uit vijf landen samen als onderdeel van het SOMA-consortium. Fraunhofer IBMT-experts brengen hun ervaring in de ontwikkeling van sensoren en op het gebied van onder andere neuroprothesen en implantaten in. Het team ontwikkelde de speciaal aangepaste ultrasone transducers en de elektronicabox. Het Imperial College of Science Technology and Medicine in Londen ontwikkelde samen met de Fraunhofer-onderzoekers het AI-proces voor het herkennen van bewegingspatronen en voerde de eerste tests uit op proefpersonen. “We werken ook al een aantal jaar heel nauw samen met de Università Campus Bio-Medico di Roma (UCBM). Zij coördineren het hele SOMA-project en benaderden ons met het idee voor de sensoren,” legt Schneider-Ickert uit.

Volgende fase

Na het proof of concept en de positieve feedback van de proefpersonen gaat het werk aan SOMA gestaag verder. In de volgende fase willen de onderzoekers de temporele resolutie van de sensoren verder verbeteren en de elektronica kleiner maken. Hiermee wordt het mogelijk de prothese nog nauwkeuriger en comfortabeler te besturen. De sensorarmband zal worden verborgen in de manchet van de prothesehand. Met het oog op een betere geschiktheid voor dagelijks gebruik is het ook denkbaar dat de AI en besturingssoftware op een dag in een smartphone worden geïntegreerd. Nadat de signalen door de elektronicabox zijn gedecodeerd, kunnen ze bijvoorbeeld via Bluetooth naar de smartphone worden verzonden en weer terug.

Sensorische feedback van de prothesehand

Het consortium werkt er ook aan om het systeem bidirectioneel te maken. De prothesehand moet niet alleen commando’s kunnen uitvoeren,. Het moet daarnaast ook feedback kunnen teruggeven die de persoon die de prothese draagt kan voelen als een zintuiglijke prikkel en waarop hij kan reageren. “Wanneer iemand die zijn hand niet kwijt is een glas water oppakt en naar zijn mond houdt, krijgt hij constante feedback van zijn vingers over hoe strak hij het glas moet houden. Hierdoor glijdt enerzijds het glas niet uit zijn handen. Anderzijds versplintert het ook niet omdat er te hard in is geknepen. “Dergelijke functionaliteit onderzoeken we binnen SOMA”, legt Schneider-Ickert uit.

Gebruikersacceptatie en bruikbaarheid

Bruikbaarheid en gebruikersacceptatie zijn cruciale factoren in elke fase van het project. Het SOMA-projectteam heeft in elke fase feedback verzameld van proefpersonen. In de huidige fase zijn dit proefpersonen die hun handen nog hebben. “De feedback van de proefpersonen helpt ons om deze innovatieve prothesehand nog beter te maken. Mensen die een hand hebben verloren, hebben een lange periode van lijden doorstaan. Een functionerende prothesehand is een enorm voordeel bij alledaagse activiteiten en herstelt ook een deel van de levenskwaliteit,” legt Schneider-Ickert uit.

Verbeterd comfort

De ontwikkeling van de innovatieve handprothese geeft ook een merkbare impuls aan de markt voor myo-elektrische prothesen. Wereldwijd is bij naar schatting drie miljoen mensen een arm of hand geamputeerd en dit aantal blijft groeien. Deze mensen zouden baat moeten hebben bij deze verbetering van de myo-elektrische prothesen op het gebied van functionaliteit en comfort.

Bron: Fraunhofer; Beeld: Demonstratiesensor-polsband die wordt gebruikt om spieractiviteit met betrekking tot handbewegingen bij proefpersonen te meten (foto: Fraunhofer IBMT)

Lees ook: Delftse handprothesen naar oorlogsslachtoffers in Oekraïne