Hittebestendige keramische inkt voor gegevenscodes op metalen onderdelen

Fraunhofer-onderzoekers ontwikkelden een extreem hittebestendige keramische inkt. Hiermee is het mogelijk metalen onderdelen in bijvoorbeeld de auto-industrie bij temperaturen boven de 1.000 ºC te markeren met een code. De code kan worden gescand en is gekoppeld aan een database. Daarin zijn fabricageparameters van het betreffende onderdeel opgeslagen.

Het markeren van componenten is een belangrijke vereiste voor de digitalisering van processen in de maakindustrie. Je kunt de producten stuk voor stuk volgen en traceren. In de metaalverwerkende industrie zijn inspanningen op dit gebied tot nu toe mislukt. Dit komt omdat veel metalen onderdelen in afzonderlijke processtappen moeten worden verhit. Codes die op conventionele wijze zijn afgedrukt, worden bij verhitting vernietigd. Ze zijn daardoor niet langer te lezen. Daar komt met de ontwikkeling van hittebestendige keramische inkt nu verandering in.

Keramische inkt

Prof. Thomas Härtling is groepsmanager voor Optische Testmethoden en Nanosensoren. Hij en zijn team van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS ontwikkelden een bijzondere inkt. Deze inkt is bestand tegen temperaturen van meer dan 1.000 ºC in de oven zonder beschadigd te raken. De inkt met de naam Ceracode kreeg, bestaat uit hittebestendige keramische deeltjes en een glascomponent. In de oven zorgt het smeltende glas ervoor dat de markering op het metaal wordt gefixeerd en toch goed leesbaar blijft. Voor het eerst maakt deze inkt het mogelijk om metalen onderdelen te voorzien van een zeer stabiele markering. Dit is vooral belangrijk bij onderdelen die tijdens de productie in de auto-industrie onderhevig zijn aan hitte. Om de technologie te ontwikkelen, pasten Fraunhofer onderzoekers hun tientallen jaren ervaring met keramiek en op keramiek gebaseerde materialen toe.

Hittebestendige inkt voor metaal

Waarom dit baanbrekend kan zijn? Neem het volgende toepassingsscenario. Tijdens een steekproefcontrole in een autofabriek ontdekt een werknemer een defect metalen onderdeel. De geometrie voldoet niet aan de specificaties. Het onderdeel is niet correct gevormd. Het onderdeel heeft een markering, een zogenaamde datamatrixcode, die het uniek identificeert via een serienummer. De medewerker kan deze code uitlezen met een scanner. Op het scherm opent vervolgens een database die alle parameters voor het productieproces van het onderdeel toont. Denk daarbij aan de temperatuur en verblijftijd in de oven, geometrische gegevens en persdruk. Het is nu eenvoudig om het probleem te identificeren. Zo was bijvoorbeeld de persdruk niet hoog genoeg tijdens een bepaalde processtap. Met slechts een paar klikken kan de medewerker alle andere onderdelen bekijken die met de verkeerde persdruk zijn verwerkt en daarom defect zijn. Deze worden dan snel weggegooid. Indien nodig kan een robot dit volledig automatisch doen. Het tijdrovende werk van het inspecteren van alle onderdelen die mogelijk zijn aangetast en het handmatig verwijderen van afgekeurde onderdelen behoort tot het verleden. Dit komt het productieproces ten goede.

De digitalisering van procesketens

De combinatie van Ceracode inkt en de gestandaardiseerde datamatrixcode die wijdverspreid is in de industrie, geeft een nieuwe impuls aan de digitalisering van productieprocessen in de metaalverwerkende industrie. “De kwaliteit van elk onderdeel of werkstuk kan op elk moment in de waardeketen worden geregistreerd en defecten kunnen meteen aan het begin van de productie worden geïdentificeerd en gericht worden verholpen. Dit bespaart bedrijven niet alleen energie. Het betekent ook dat ze geen grondstoffen verspillen en hun CO2-uitstoot kunnen verlagen” legt Härtling uit. Over het geheel genomen maakt dit het productieproces aanzienlijk efficiënter en kosteneffectiever. De opgeslagen procesgegevens maken het ook eenvoudiger om adaptieve procesketens op te zetten. Als een fabrikant weet welke fysieke parameters zijn gebruikt om een product te maken, kan hij de daaropvolgende stappen en processen flexibel aanpassen en optimaliseren.

Broeikasgasemissies berekenen

Afhankelijk van het toepassingsscenario kan de gebruiker de database naar wens vullen met aanvullende informatie. Denk bijvoorbeeld aan gegevens over stroomverbruik en stroombron voor elke processtap. Deze zijn vervolgens te gebruiken om de broeikasgasemissies voor elk onderdeel te berekenen. “Steeds meer fabrikanten vragen om dit soort functies, zodat ze transparante en hulpbronefficiënte productieprocessen kunnen uitvoeren”, legt Härtling uit.

Samenwerking

Het project is ook het resultaat van een succesvolle samenwerking. Het Fraunhofer IKTS-team ontwikkelde de inkt en werkt verder aan de optimalisatie ervan. Projectpartner Senodis Technologies GmbH uit Dresden is verantwoordelijk voor de programmering van de software en de commercialisering. Senodis Technologies is een spin-off van Fraunhofer IKTS. Het richt zich op het inzetten van het brede potentieel van de op keramiek gebaseerde inkt om nieuwe toepassingen voor industriële klanten te realiseren en de digitalisering van hun waardeketens door te zetten. Het bedrijf richt zich voornamelijk op klanten uit de metaal-, automobiel- en keramieksector.

Gegevensuitwisseling via Catena-X

De technologie van Fraunhofer IKTS optimaliseert niet alleen de productie, maar maakt ook de weg vrij voor een nog uitgebreidere informatie-uitwisseling tussen fabrikanten, leveranciers en onderaannemers. In de auto-industrie zijn deze al met elkaar verbonden door middel van een complex netwerk. In de toekomst zal informatie worden uitgewisseld via het Catena-X netwerkplatform, dat momenteel in ontwikkeling is. Het is een gezamenlijk data-ecosysteem van de auto-industrie. Het heeft als doel om een veilige en eenvoudige uitwisseling van gegevens tussen fabrikanten mogelijk te maken. Daarbij behoudt elke deelnemer de soevereiniteit over zijn eigen gegevens. Deelnemende bedrijven delen daarom alleen die gegevens die ze ook echt openbaar willen maken.

Gedetailleerde informatie

Met Ceracode kunnen gebruikers voor het eerst gedetailleerde informatie over de procesparameters van metalen componenten opnemen in het Catena-X netwerk. Ook hier geldt dat gegevens die de fabrikant niet wil delen, beschermd blijven in het interne netwerk van het bedrijf.

Beschikbaar op de markt

Het systeem van hittebestendige inkt en datamatrixcode is volwassen geworden. Het is al beschikbaar op de markt via projectpartner Senodis Technologies GmbH. Productiebedrijven kunnen het systeem eenvoudig installeren en in gebruik nemen. Zelfs het achteraf aanpassen van bestaande machines is geen probleem. De gebruikte datamatrixprinters en scanners zijn compatibel met bestaande industriestandaarden.

Bestand tegen vervalsing

Bovendien kan de inkttechnologie uitgebreid worden aangepast aan de behoeften en toepassing van de klant. Een voorbeeld is de bescherming van producten tegen vervalsingen. “Hiervoor voegen we speciale pigmenten toe aan de formule van de keramische inkten, zodat ze onder UV-licht in een bepaalde kleur oplichten. Dit is een interessante optie voor industriële klanten die onderdelen kopen die bestaan uit bijzonder dure metaallegeringen of onderdelen voor veiligheidsgerelateerde systemen,” legt Fraunhofer-onderzoeker Härtling uit.

Gebogen of gevormde metalen onderdelen

Als volgende stap onderzoeken de Fraunhofer-onderzoekers hoe ze gebogen of gevormde metalen onderdelen kunnen bedrukken. Verder ontwikkelde beeldherkenningsalgoritmen zullen dan in staat zijn om codes nauwkeurig uit te lezen, zelfs op onregelmatige of gebogen metalen oppervlakken.

Openingsfoto: Data matrix code op warmgevormd plaatstaal, geprint met industriële printer (Foto: Senodis Technologies GmbH)

Ontwikkeling proeffabriek polymeren uit CO2

De Nederlandse technologieleverancvier Avantium gaat samenwerken met SCG Chemicals Public Company Limited (“SCGC”), een geïntegreerde chemische speler in Azië. Samen zullen ze CO2-gebaseerde polymeren verder ontwikkelen en opschalen naar een proeffabriek met een indicatieve capaciteit van 10 ton per jaar.

Avantium is een voorloper in het ontwikkelen en commercialiseren van innovatieve technologieën voor de productie van chemicaliën en materialen op basis van duurzame koolstofgrondstoffen. Dat wil zeggen, koolstof uit planten of koolstof uit de lucht (CO2). Een van de innovatieve technologieplatforms van Avantium, Volta Technology genaamd, gebruikt elektrochemie om CO2 om te zetten in hoogwaardige producten en chemische bouwstenen, waaronder glycolzuur. Door glycolzuur te combineren met melkzuur kan Avantium polylactic-co-glycolic acid (PLGA) produceren. Dit is een koolstofnegatief polymeer met waardevolle eigenschappen. Het heeft een uitstekende barrière tegen zuurstof en vocht, heeft goede mechanische eigenschappen, is recyclebaar en is zowel thuis composteerbaar als in zee afbreekbaar. Dit maakt PLGA een duurzamer en kosteneffectiever alternatief voor bijvoorbeeld niet-afbreekbare polymeren op fossiele basis.

Opschalen naar proeffabriek

Sinds begin 2023 werken Avantium en SCGC samen om PLGA verder te evalueren. Daartoe heeft Avantium monsters van verschillende PLGA’s geproduceerd. Deze heeft SCGC vervolgens geëvalueerd in de Norner AS faciliteit van SCGC. De twee partijen zijn nu overeengekomen om de volgende stap in hun samenwerking te zetten. Dit doen ze door een Joint Development Agreement te ondertekenen. Onder deze overeenkomst willen Avantium en SCGC PLGA verder evalueren om vervolgens in de komende twee jaar de productie van glycolzuurmonomeer en PLGA-polyester op te schalen naar een proeffabriek.

Minder uitstoot van CO2

Dr. Suracha Udomsak is Chief Innovation Officer en Executive Vice President bij SCGC. Hij licht toe: “SCGC wil de uitstoot van broeikasgassen met 20% verminderen in 2030. Om dit te bereiken kijken we niet alleen naar recycling en het verminderen van het plasticgebruik. We investeren ook in innovatieve duurzame oplossingen. De afgelopen maanden heeft SCGC PLGA-monsters beoordeeld. We zijn onder de indruk van de duurzaamheid en prestatiekenmerken van dit innovatieve materiaal. We kijken uit naar de samenwerking met Avantium in de komende jaren.”

Naar de volgende commercialisatiefase

“We zijn verheugd dat we dit partnerschap zijn aangegaan met SCGC. Het is een partner die begrijpt dat innovatie en doortastend optreden de sleutel is tot een blijvende positieve impact voor een duurzame toekomst. Onder deze samenwerking kunnen we de veelbelovende koolstofnegatieve kunststof PLGA verder ontwikkelen en dit materiaal naar de volgende commercialisatiefase brengen. Zowel Avantium als SCGC zouden ook andere strategische en complementaire partners verwelkomen om deel te nemen aan deze samenwerking”, zegt Tom van Aken, CEO van Avantium.

YXY-Technologie

Avantium heeft als technologieontwikkelingsbedrijf al een aantal mijlpalen bereikt. De meest geavanceerde technologie van het bedrijf is de YXY-Technologie die suikers op

plantaardige basis katalytisch omzet in FDCA (furaandicarbonzuur), de belangrijkste bouwsteen voor

de duurzame kunststof PEF (polyethyleenfuraanoaat). Avantium heeft de YXY Technologie met

succes gedemonstreerd in zijn proeffabriek in Geleen, Nederland, en is begonnen met de bouw van

’s werelds eerste commerciële fabriek voor FDCA in 2022, met geplande grootschalige productie van

PEF in 2024. Onder meer frisdrankenportfolio AmBev zal PEF afnemen van Avantium.

Demonstratiefabriek Delfzijl

Nog een bijzondere technologie van Avantium is Ray Technology. Het zet industriële suikers katalytisch om in plantaardig MEG (mono-ethyleenglycol) en plantaardig MPG (monopropyleenglycol): plantMEG en plantMPG. Avantium is haar Ray Technology aan het opschalen en de demonstratiefabriek in Delfzijl, Nederland is in november 2019 geopend.

R&D-oplossingen

Avantium biedt ook R&D oplossingen op het gebied van duurzame chemie en is leverancier van geavanceerde katalysator testtechnologie en diensten om katalysator R&D te versnellen. Het bedrijf werkt samen met gelijkgestemde bedrijven over de hele wereld om revolutionaire duurzame chemische oplossingen te creëren, van uitvinding tot commerciële schaal.

Foto: Avantium

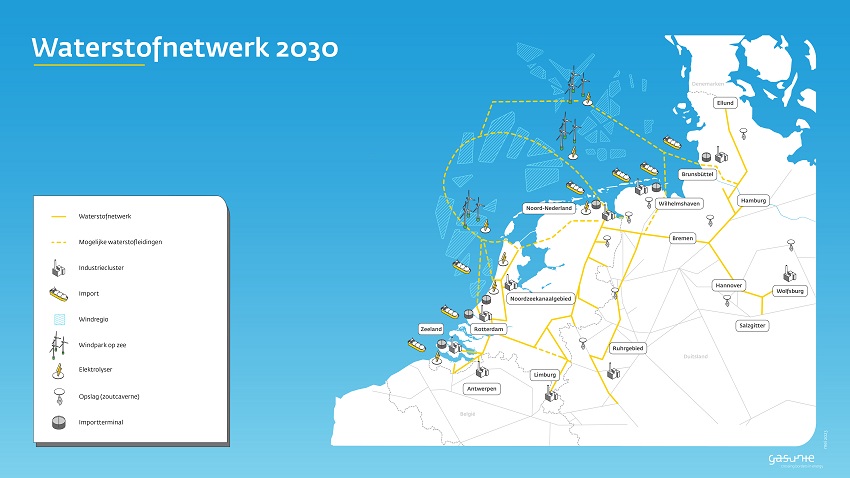

Landelijk waterstofnetwerk gaat van start in Rotterdam

Gasunie heeft het investeringsbesluit genomen voor het eerste deel van het landelijke waterstofnetwerk. De investering van dit eerste deel bedraagt ruim 100 miljoen euro. Het zal worden ontwikkeld door Gasunie’s dochteronderneming Hynetwork Services. De werkzaamheden starten na de zomer in Rotterdam. Het landelijke waterstofnetwerk zal ongeveer 1,5 miljard euro kosten. Het verbindt vanaf 2030 de grote industriële regio’s in Nederland en omliggende landen, zoals Duitsland en België.

Het landelijke netwerk zal uiteindelijk een lengte van 1.200 kilometer krijgen. Het zal grotendeels bestaan uit bestaande aardgasleidingen. Rotterdam zal als één van de zeehavens fungeren. Het is een belangrijke toegangspoort voor waterstof naar Noordwest-Europa. Waterstof kan via het netwerk worden getransporteerd naar industriële afnemers in Nederland en omringende landen, zoals Duitsland en België. Het eerste deel van het waterstofnetwerk loopt in Rotterdam van de Tweede Maasvlakte naar Pernis. Dit is een traject van meer dan 30 kilometer en zal naar verwachting in 2025 operationeel zijn.

Investeringsbesluit waterstofnetwerk

Hans Coenen, lid Raad van Bestuur Gasunie: ‘Ik ben er trots op dat we nu het investeringsbesluit kunnen nemen van de start van het landelijke waterstofnetwerk. Deze start markeert een belangrijke stap in de ontwikkeling van de waterstofketen, die wij samen met partners zetten. Hier past ook een woord van dank aan het Havenbedrijf Rotterdam, Shell Nederland en het ministerie van EZK voor de constructieve samenwerking en aan onze aandeelhouder voor het vertrouwen. Wij dragen graag bij aan de verduurzaming en leveringszekerheid van de energievoorziening in Nederland en andere landen in Noordwest Europa.”

Internationaal verbindende rol

Waterstof draagt bij aan de verduurzaming van de energievoorziening. Bijvoorbeeld in de verduurzaming van industrie en zwaar transport. Maar ook als grondstof in de chemie. Bovendien maakt de waterstofinfrastructuur verbindingen met het buitenland mogelijk. En het zorgt met de grootschalige opslagmogelijkheden voor extra flexibiliteit in onze groene energievoorziening.

Waterstofinfrastructuur

Gasunie kan een verbindende rol spelen in de energietransitie door waterstofinfrastructuur te ontwikkelen in Nederland, Duitsland en op de Noordzee. De aanleg van het landelijke netwerk in Nederlandstart na de zomer. Daarnaast draagt Gasunie ook in Noord-Duitsland met waterstofinfrastructuur (import, transport en grootschalige opslag) bij aan de Duitse en Europese waterstofstrategie. Bovendien heeft het Nederlandse kabinet plannen om Gasunie aan te wijzen voor de ontwikkeling van een waterstofnetwerk in de Noordzee. Dat zal de internationale verbindende rol verder versterken.

Europese energiehub voor waterstof

Vanaf 2030 verbindt het landelijk waterstofnetwerk de zeehavens met de grote industriële clusters (Eemshaven, Noordzeekanaalgebied, Rotterdam, Zeeland en Limburg) in ons land en met opslaglocaties voor waterstof. Ook worden er verbindingen met Duitsland (Ruhrgebied en Hamburg) en België gerealiseerd. Het bevordert de ontwikkeling van Nederland als een Europese energiehub voor waterstof en de groei van de internationale waterstofmarkt. Daarnaast draagt het bij aan de Europese energieonafhankelijkheid.

Bestaande leidingen

Het gebruik van bestaande leidingen, die beschikbaar komen door de afname van het aardgastransport, zal het milieu ten goede komen en de kosten verlagen. Ongeveer 85% van het netwerk zal bestaan uit hergebruikte aardgasleidingen, Dat is 75% goedkoper dan het aanleggen van nieuwe infrastructuur.

Lees ook: Havenbedrijf Rotterdam reserveert ruimte voor groene waterstoffabriek

Foto: Gasunie

Twee miljoen Europese subsidie voor studiefase Energiehaven IJmuiden

Het project Energiehaven in IJmuiden heeft 2.037.610 Europese subsidie gekregen. Het geld is bedoeld voor de studie ter voorbereiding van de bouw van de 580 meter lange kade. Doel van de kade? Het ontvangen, samenstellen en onderhouden van windmolenonderdelen op zee.

Gedeputeerde Rosan Kocken: ‘Deze subsidie is een belangrijke stap in de realisatie van de Energiehaven. We werken momenteel met alle partijen hard aan een sluitende en stabiele businesscase. Europese subsidie is daar een belangrijk onderdeel van. Dat we deze subsidie hebben ontvangen is dan ook goed nieuws. Het zorgt er namelijk voor dat we dit najaar met elkaar kunnen besluiten of we de volgende fase van het project ingaan.’

Energiehaven

De nieuwe Energiehaven wordt een openbaar haventerrein. Het is gericht op windactiviteiten op zee. Het bevindt zich daarom aan de zeezijde van het Noordzeekanaal, vlak vóór de sluizen van IJmuiden. De haven wordt een uitvalsbasis voor de bouw en het onderhoud van windparken die de komende jaren op de Noordzee zullen verrijzen. Het levert zo een belangrijke bijdrage aan de energietransitie en de verduurzaming van het Noordzeekanaalgebied.

Samenwerking

De ontwikkeling van de Energiehaven is een samenwerking tussen het ministerie van I&W, de provincie Noord-Holland, gemeente Velsen, Tata Steel, Zeehaven IJmuiden en Port of Amsterdam. Dit najaar wordt besloten of de samenwerkingspartners de fase van concrete planuitwerking in gaan. Het streven is dat de Energiehaven in 2027 operationeel is.

Connecting Europe Facility (CEF)

Het subsidiebedrag is onderdeel van de ruim 125 miljoen euro Europese subsidie die Nederland ontvangt voor de aanleg en verbetering van transportinfrastructuur. De Europese Commissie stelt dit geld uit de Connecting Europe Facility (CEF) beschikbaar voor projecten rond spoorwegen, binnenvaart en luchtvaart die het transport verduurzamen.

Foto: Provincie Noord-Holland

Lees ook: Eerste 11MW windturbine geplaatst van windpark Hollandse Kust Zuid

Waterstofcorridor tussen Spanje en Nederland

Het Spaanse energiebedrijf Iberdrola wil groene ammoniak exporteren naar Nederland. Dit om het vervolgens als waterstof via het landelijke waterstofnetwerk van Gasunie aan haar Europese klanten leveren. Hiermee komt een groene waterstofcorridor van Spanje naar Nederland tot stand. Om dit te realiseren tekende het Spaanse energiebedrijf intentieverklaringen met Gasunie en ACE Terminal. Iberdrola zal daarbij groene ammoniak naar Nederland exporteren via de geplande ACE importterminal in de haven van Rotterdam.

Iberdrola is naast Cepsa de tweede Spaanse energiekoploper waarmee de krachten worden gebundeld om de waterstofcorridor tussen het noorden en zuiden van Europa te realiseren. Dit gebeurt via de importfaciliteiten van ACE Terminal in de Rotterdamse haven en het Nederlandse landelijke waterstofnetwerk. ACE terminal slaat groene ammoniak op en converteert deze naar waterstof. Op deze manier is het mogelijk de waterstof in te voeden in het landelijke netwerk van Hynetwork Services. Het landelijke waterstofnetwerk van Hynetwork Services verbindt de grote industriële regio’s in Nederland en omliggende landen, zoals Duitsland en België, met elkaar. Onderdeel van dit landelijk transportnet zijn ook verbindingen met grootschalige opslagfaciliteiten voor waterstof, binnenlandse productie en importterminals in de zeehavens.

Waterstofcorridor – intentieverklaringen

De gezamenlijke verklaringen werden in het Spaanse Puertollano op de waterstofinstallatie van Iberdrola getekend in bijzijn van koning Willem-Alexander, de Spaanse koning Felipe en minister Rob Jetten voor Energie en Klimaat. Namens Hynetwork Services zette Helmie Botter, manager Business Development Hydrogen Gasunie, haar handtekening, De intentieverklaring werd door ACE Terminal getekend door de drie aandeelhouders: Gasunie Raad van Bestuurslid Ulco Vermeulen, CEO HES International Cees van Gent en namens Vopak Walter Moone, divisiedirecteur New Energies & LNG.

Grote waterstofambities

Minister Rob Jetten voor Energie en Klimaat: ‘Om te komen tot een klimaatneutraal energiesysteem en een duurzame industrie hebben Nederland en Europa grote waterstofambities. Internationale samenwerking is essentieel om de waterstofmarkt en de infrastructuur die daarbij nodig is te ontwikkelen. Binnen de EU heeft Spanje enorm veel kansen. Het is dan ook één van onze belangrijkste waterstofpartners. Uiteindelijk zijn het de bedrijven die het echt moeten gaan doen. Belangrijk dat dat nu al gebeurt. En dat Nederlandse en Spaanse bedrijven afspraken met elkaar maken over de levering van groene waterstof.’

Nederland waterstofland

Ulco Vermeulen, Raad van Bestuur Gasunie: ‘Nederland is uniek gepositioneerd om met waterstof de toegangspoort voor Noordwest Europa te worden. Met de Noordzee, de zeehavens als logistieke importhubs, grote industrieclusters én het beschikbare verfijnde landelijke waterstoftransportnetwerk, zijn alle ingrediënten aanwezig. Gasunie draagt op het gebied van grootschalige import, transport en opslag graag bij aan de realisatie van deze internationale waterstofketen.’

Open access terminal

Egbert Vrijen, projectdirecteur ACE Terminal: ‘We zijn verheugd dat Iberdrola onze open access terminal heeft gekozen voor de ontvangst, opslag en distributie van ammoniak als drager van groene waterstof. Na de eerder gesloten intentieverklaring met het Spaanse Cepsa voor de aanlevering van groene ammoniak, zetten we samen met Iberdrola een nieuwe stap in het tot stand brengen van de waterstofcorridor tussen Spanje en Nederland’.

Nederland is een van Europa’s toonaangevende innovators in waterstoftechnologie. Dat blijkt onder meer uit dit artikel.

Foto: Ulco Vermeulen (Gasunie), Cees van Gent (HES International), Jorge Palomar Herrero (Iberdrola), Helmie Botter (Hynetwork Services) & Walter Moone (Vopak). Achtergrond: Minister Energie & Klimaat Rob Jetten, Ignacia Galán (CEO Iberdrola) & Koning Willem-Alexander

Beschadigde cacaobonen voor cosmetische producten

Cacao is een belangrijk onderdeel van de Braziliaanse landbouw. De cacaovrucht is echter gevoelig voor schimmelziekten. Daar willen de universiteit van Campinas, Brazilië en onderzoekers van het Fraunhofer-instituut voor procestechniek en verpakking (IVV) samen wat aan doen. In het project “Damaged Beans” willen ze nieuwe manieren vinden om de beschadigde cacaovruchten te gebruiken. Vooral voor de productie van cosmetica zouden de door schimmels aangetaste cacaobonen een waardevolle grondstof kunnen vormen.

Een belangrijke pijler van de economie in Midden- en Zuid-Amerika is de cacaoteelt. Die wordt voornamelijk gebruikt voor de productie van chocolade. Cacaobonen hebben echter ernstig te lijden onder de gevolgen van de schimmelziekten. Een epidemische verspreiding in de jaren negentig leidde tot een drastische ineenstorting van de cacaoproductie in Brazilië. Ondanks alle inspanningen slaagt men er nog steeds niet in de ziekten te bestrijden. In de chocoladeproductie is het weggooien van beschadigde cacaovruchten de enige optie.

Damaged beans

Hier komt het CORNET-project “Damaged beans” om de hoek kijken. Het is de bedoeling recyclingroutes voor zieke cacaobonen uit te stippelen. De beschadigde cacaovruchten zijn mogelijk te gebruiken voor de productie van cosmeticaproducten, smeermiddelen en reinigingsmiddelen. In het project Damaged Beans werkt het Fraunhofer IVV in Freising daarom samen met de Universiteit van Campinas. Ze werken aan de ontwikkeling van specifieke methoden om verschillende schimmelinfecties op te sporen en te classificeren. Daarna willen ze nieuwe toepassingen vinden voor cacaobonen van lage kwaliteit.

Cacaowaardeketen

Deze aanpak heeft het potentieel om de hele cacaowaardeketen te optimaliseren. De boeren zullen een groter deel van hun oogst op de markt kunnen brengen. Het federale ministerie van Economische Zaken en Klimaatbescherming (BMWK) financiert het project. Fraunhofer zorgt voor de coördinatie terwijl een consortium van 19 industriële partners het project ondersteunt.

Smeltgedrag

“Cacaopoeder en cacaoboter worden geproduceerd uit cacaobonen. Cacaoboter heeft een ander smeltgedrag als gevolg van chemische veranderingen veroorzaakt door de schimmelziekten ‘heksenbezem’ en ‘black pod disease’. Het is daarom zachter bij kamertemperatuur/lichaamstemperatuur. Dit kan voordelig zijn voor cosmetische toepassingen. Vooral voor vethoudende natuurlijke cosmetica zoals lippenstift, bodylotions en crèmes,” legt Dominic Wimmer uit. Hij is onderzoeksmedewerker en projectleider bij het Fraunhofer IVV.

Cacaoboter kan acrylaten vervangen

Een gewijzigde samenstelling van aminozuren en eiwitten verhoogt de gelerende en verdikkende eigenschappen. Dit zou van de ingrediënten van beschadigde cacaobonen een ideaal substituut kunnen maken voor de acrylaten. Acrylaten worden in conventionele cosmetica gebruikt als geleer- of verdikkingsmiddelen. Ze kunnen echter allergieën op de huid veroorzaken.

Duurzaamheid in de procesketen

De onderzoekers willen de door schimmels aangetaste cacaobonen openstellen voor gebruik buiten de voedingsindustrie. De universiteit van Campinas ontwikkelt daarvoor eerst onderzoeksmethoden op basis van near-infrared spectroscopie (NIR). Hiermee kunnen onderzoekers de mate van aantasting en de fysisch-chemische kwaliteit van de door schimmels aangetaste cacaobonen bepalen.

Cascade-extractieproces

Vervolgens zet het Fraunhofer IVV een meerfasig cascade-extractieproces op. Dit is nodig om na vetafscheiding cacaoboter, eiwitten en secundaire plantaardige stoffen (SPS) zoals polyfenolen te extraheren voor toepassingen in de cosmetische en chemische industrie. Tijdens dit proces worden eiwitten en fytochemicaliën geëxtraheerd met behulp van een reeks oplosmiddelen. “Schimmelziekten zorgen ervoor dat de samenstelling en de eigenschappen van de eiwitten en fytochemicaliën veranderen. Maar ondanks hun afwijkende structuur zijn ze – net als cacaoboter – geschikt voor technische toepassingen zoals biogebaseerde schoonmaakmiddelen, ontsmettingsmiddelen en smeermiddelen. Ze bieden de mogelijkheid om grondstoffen op basis van minerale oliën te vervangen door natuurlijke ingrediënten, die een duurzaam alternatief vormen”, aldus de onderzoeker.

Complexe processen

Om de waardevolle ingrediënten van de cacaobonen te verkrijgen zijn soms complexe processen nodig. Daarom onderzoeken Wimmer en zijn team in hoeverre tijd- en energie-intensieve fermentatie- en droogprocessen of roosteren in het extractieproces achterwege kunnen blijven als het eindproduct niet in levensmiddelen wordt gebruikt.

Organische oplosmiddelen

Bovendien wil het onderzoeksteam de cacaoboter niet extraheren door deze in een vetpers te persen, maar met behulp van organische oplosmiddelen zoals ethanol en superkritisch CO2 – een bijzonder zachte methode. Om eiwitten en secundaire plantaardige stoffen te extraheren worden de vaste bestanddelen behandeld met waterige extracties. Door de druk en de temperatuur te variëren, kan de oplosbaarheid worden aangepast aan de gewenste secundaire plantenbestanddelen en eiwitten, waardoor een specifieke extractie wordt bereikt.

Kleine landbouwbedrijven

“Door ons cascade-extractieproces kunnen beschadigde bonen verder worden verwerkt. Voor de betrokken landbouwbedrijven openen zich nieuwe kanalen voor toegevoegde waarde met een groot financieel potentieel. Wereldwijd zijn 40 tot 50 miljoen mensen werkzaam in de cacaoproductie, waarvan 80 tot 90 procent op kleine boerderijen”, somt Wimmer op. “Bovendien beschikt de chocolade-industrie hierdoor over meer zuivere grondstoffen die geschikt zijn voor levensmiddelen”.

Foto: Nieuwe recyclingroutes moeten beschadigde cacaovruchten bruikbaar maken voor de productie van cosmetica, maar ook voor smeermiddelen en reinigingsmiddelen (foto: Fraunhofer IVV)

Fraunhofer doet onderzoek op diverse gebieden. Lees bijvoorbeeld ook het volgende artikel: Uiterst gevoelige robotgrijper: pneumatiek is niet nodig

Machine learning voor het ontwerpen van moleculen en reactiepaden

Onderzoekers in Japan hebben een machine learning proces ontwikkeld. Het ontwerpt tegelijkertijd nieuwe moleculen en stelt de chemische reacties voor om ze te maken. Het team bestaat uit wetenschappers van het Institute of Statistical Mathematics (ISM) in Tokio. Ze publiceerden de resultaten in het tijdschrift Science and Technology of Advanced Materials: Methods

Veel onderzoeksgroepen boeken aanzienlijke vooruitgang bij het gebruik van kunstmatige intelligentie (AI) en machine learning. Ze ontwerpen hiermee haalbare moleculaire structuren met de gewenste eigenschappen. Maar de vooruitgang bij het in praktijk brengen van de ontwerpconcepten verloopt traag. De grootste belemmering zijn de technische moeilijkheden bij het vinden van chemische reacties die de ontworpen moleculen kunnen maken. Er moet daarbij rekening worden gehouden met efficiëntie, kosten en praktische uitvoerbaarheid voor gebruik in de echte wereld.

Nieuw algoritme

“Ons nieuwe machine learning algoritme en het bijbehorende softwaresysteem kunnen moleculen ontwerpen met alle gewenste eigenschappen. Daarbovenop stellen ze synthetische routes voor om ze te maken uit een uitgebreide lijst van commercieel beschikbare verbindingen.” Dat zegt statistisch wiskundige Ryo Yoshida, leider van de onderzoeksgroep.

Machine learning en wetenschappers

Het proces maakt gebruik van een benadering die Bayesian inference wordt genoemd. Het werkt met een enorme reeks gegevens over verschillende opties voor uitgangsmaterialen en reactieroutes. De mogelijke basis: allemaal combinaties van de miljoenen verbindingen die gemakkelijk verkrijgbaar zijn. Het computeralgoritme beoordeelt de enorme reeks haalbare reacties en reactienetwerken. Dit doet het om een synthetische route te ontdekken naar een verbinding met de eigenschappen waarnaar is gestreefd. Deskundige chemici kunnen dan de resultaten bekijken om te testen en te verfijnen wat de AI voorstelt. De AI doet de voorstellen terwijl mensen beslissen welke oplossing de beste is.

Geneesmiddelen en smeermiddelen

“In een case study is gekeken naar het ontwerpen van moleculen gelijkend op moleculen die in geneesmiddelen worden gebruikt. De methode toonde overweldigende prestaties”, zegt Yoshida. Ook werden routes ontworpen naar industrieel bruikbare smeermiddelmoleculen.

Versnelling teweegbrengen

Yoshida: “We hopen dat ons werk het proces van datagestuurde ontdekking van een breed scala aan nieuwe materialen zal versnellen.” Ter ondersteuning van dit doel stelde het team de software die hun machine learning implementeert beschikbaar aan alle onderzoekers op de website GitHub.

Polymeren

Het huidige succes richtte zich alleen op het ontwerp van kleine moleculen. Het team is nu van plan te onderzoeken of ze de procedure kunnen aanpassen om polymeren te ontwerpen. Veel van de belangrijkste industriële en biologische verbindingen zijn polymeren. Maar het is moeilijk gebleken om nieuwe versies te maken die door machine learning zijn voorgesteld. Dit komt vanwege uitdagingen bij het vinden van reacties om de ontwerpen op te bouwen. Daar kan deze nieuwe technologie verandering in brengen.

Afbeelding van Gerd Altmann via Pixabay

Lees ook: AI en federated learning kan detectie van hersentumoren met 33% verbeteren

Verwarming van huizen via ijzerpoeder

RIFT is een spin-off die is ontstaan uit studententeam SOLID van de TU/e. Het verwarmde vijfhonderd huizen in Helmond via de zogeheten Iron Fuel Technology. Daarbij wekt een warmteboiler warmte op via de verbranding van ijzerpoeder. Op deze manier kwam er geen CO2 vrij wanneer de bewoners van de huizen de verwarming aanzetten of in de douche stapten.

CEO Mark Verhagen spreekt van een enorme mijlpaal. De test om huizen te verwarmen via ijzerpoeder duurde in totaal 40 uur. In die tijd is 5 ton minder CO2 en 66 procent minder stikstof uitgestoten dan normaal het geval is. De technologie van RIFT was via het warmtenet van energieleverancier Ennatuurlijk aangesloten op de woningen in Helmond.

Stap in de goede richting

“Ons doel is om de CO2-uitstoot vanaf 2050 met 1 gigaton per jaar te reduceren”, legt Verhagen uit. “Dat komt overeen met zeven keer de hoeveelheid die Nederland nu op jaarbasis uitstoot. Met dit succes zetten we een stap in de goede richting.” Dat zegt de CEO die denkt dat uiteindelijk vooral de energie-intensieve industrieën van deze technologie kunnen profiteren. “Die zijn nu verantwoordelijk voor minstens 40 procent van de CO2-uitstoot in Nederland.”

Verbranden van ijzerpoeder

RIFT verhit water voor het warmtenet door ijzerpoeder te verbranden. Daardoor ontstaat een enorme vlam. Deze vlam verwarmt een grote boiler. Hier komen geen broeikasgassen bij vrij. Het enige restproduct is roest en dat kan weer opnieuw worden omgezet in ijzerpoeder. Huishoudens merken niets van dit proces: heet water is heet water, onafhankelijk van hoe dit verwarmd is.

Geen nieuw idee

Het idee om ijzer als brandstof te gebruiken, is niet nieuw, maar vanwege de brede acceptatie van het gebruik van fossiele brandstoffen werd er lang geen stimulans gevoeld om deze technologie verder te ontwikkelen. Het concept kwam in 2015 pas echt van de grond toen professor Philip de Goey een onderzoeksprogramma startte aan de TU/e met drie van zijn studenten. Hieruit is studententeam SOLID voortgekomen, en van daaruit is RIFT ontstaan.

Bron: TU/e ; Openingsfoto: RIFT wekt warmte op via de verbranding van ijzerpoeder (foto: Krols Media)

Foto 2: de productie van ijzerpoeder (foto: Krols Media)

TU/e en NXP gaan samenwerken aan nieuwe technologie voor draadloze communicatie

TU/e en NXP Semiconductors ondertekenden onlangs een intentieovereenkomst. Hiermee hebben de partijen hun ambitie uitgesproken om samen een nieuwe, grensverleggende generatie technologie te ontwikkelen voor draadloze communicatie. Dit zal gebeuren op frequenties boven 300 GHz.

In het MoU (memorandum of understanding) geven beide partijen aan dat ze via een nieuwe routekaart zowel kennis en data als de benodigde medewerkers en studenten beschikbaar stellen. Dit is nodig om in de toekomst de snelheid, efficiëntie en stabiliteit van informatieoverdracht grote stappen vooruit te helpen. Het is niet het eerste partnerschap tussen de TU/e en NXP. De twee partijen werken al jaren succesvol samen aan slimmere, veiligere en schonere mobiliteitssystemen.

Communicatie op hoge frequenties

Vanuit de TU/e is het Eindhoven Hendrik Casimir Instituut (EHCI) betrokken. Wetenschappers van het instituut gaan samen met de specialisten van NXP onder meer onderzoek doen naar halfgeleidertechnologie die aanzienlijk hogere bandbreedtes mogelijk maakt dan nu gebruikelijk zijn. Het doel is om communicatie op hoge frequenties, boven de 300 GHz, te bewerkstelligen. Dat is nu nog lastig. Hoe dit komt? Omdat de prestaties van huidige technologieën voor deze frequenties erg beperkt zijn.

Meer mogelijkheden

Nieuwe technologie voor draadloze communicatie geeft eindeloos meer mogelijkheden in een samenleving die zich steeds meer toespitst op ‘stekkerloze’ toepassingen. Denk aan Internet of Things (IoT)-apparaten en augmented- en virtual reality (AR/VR). Ook applicaties in de medische- of mobiliteitssector, zoals het vervangen van bedradingen in vliegtuigen door draadloze verbindingen zijn mogelijkheden.

Banden versterken

Het is de tweede keer binnen een tijdsbestek van een maand dat de TU/e middels de ondertekening van een MoU haar banden versterkt met een grote partner uit de Brainportregio. In april werd bekend dat ASML research een cleanroom gaat bouwen op de TU/e-campus. Onder meer om zo samen met de TU Eindhoven onderzoek te kunnen doen op het gebied van plasmafysica, kunstmatige intelligentie, mechatronica en halfgeleiderlithografie.

NXP is belangrijke partner

Robert-Jan Smits, voorzitter van het College van Bestuur van de TU Eindhoven: “De TU/e staat bekend om haar baanbrekend werk op het vlak van draadloze communicatie, een terrein dat essentieel is voor de strategische soevereiniteit van zowel Nederland als Europa. NXP is daarbij sinds vele jaren een belangrijke partner. Met de MoU zal de samenwerking tussen de TU/e en NXP verder geïntensiveerd worden.”

Geavanceerde rijhulpsystemen

Lars Reger, executive vice president en CTO van NXP: “Samenwerking met universiteiten is een integraal onderdeel van NXP’s innovatiestrategie. En de bewezen staat van dienst van de Technische Universiteit Eindhoven in samenwerking met de industrie geeft ons het volste vertrouwen om onze samenwerking uit te breiden naar nieuwe onderzoeksgebieden gericht op communicatie- en sensorsystemen. Dit zal leiden tot innovaties in communicatietechnologieën en geavanceerde rijhulpsystemen, een domein waarin NXP wereldleider is op het gebied van halfgeleiders. Met geavanceerde rijhulpsystemen willen we bijdragen aan het terugdringen van de meer dan een miljoen verkeersdoden per jaar wereldwijd.”

Bron: TU/e, Beeld: De TU/e en NXP ondertekenen de MoU. V.l.n.r.: Maurice Geraets, executive director NXP Netherlands, Lars Reger, executive vice president NXP, collegevoorzitter Robert-Jan Smits en rector Silvia Lenaerts (foto: fotowerkt.nl)

Energiebesparing: Nederlandse industrie balanceert tussen succes en frustratie

Bijna geen enkel andere thema is sinds het afgelopen najaar vaker onderwerp van gesprek geweest: energiebesparing. Nederlandse bedrijven in de industriële sector investeren veel. Maar ze zien zichzelf ook onder grote druk staan, zo blijkt uit onderzoek.

Het kabinet heeft onlangs besloten dat vanaf 2026 de warmtepomp de norm wordt voor het verwarmen van woningen, winkels, scholen en kantoren. Tegelijkertijd ontstonden zorgen toen de eerste bedrijven moesten sluiten als gevolg van de enorm gestegen energiekosten. De eerste winter waarin energiebesparing centraal stond, is inmiddels voorbij. Reichelt elektronik vroeg 250 Nederlandse industriële ondernemingen naar hun visie op energiebesparing, waar de grootste zorgen voor de toekomst liggen en hoe gemotiveerd zij zijn om verdere investeringen te doen.

Maatregelen

Energiebesparing is een onderwerp waar bedrijven mee bezig zijn, zo blijkt uit het onderzoek. 61 procent van de ondervraagden liet weten vorig jaar op dit gebied te hebben geïnvesteerd. Nog eens 30 procent is dit jaar van plan investeringen te doen. Er zijn al snelle en minder complexe maatregelen genomen. Denk daarbij aan het vervangen van conventionele lampen door ledlampen (41%). Ook het verlagen van de kamer/kantoortemperatuur (39%) is een vaak genoemde maatregel. Net als de aankoop van nieuwe machines of systemen met een lager energieverbruik (37%).

Nieuwe technologieën

Daarnaast zijn bedrijven vooral geïnteresseerd in het investeren in nieuwe technologieën. Ongeveer vier vijfde (79%) is begonnen met investeren of is van plan dit jaar te investeren in de bouw van een zonnestroomsysteem. Ongeveer zes van de tien bedrijven (62%) richt zich op de vervanging van een oude gas- of olieverwarmingsinstallatie door een alternatief verwarmingssysteem zoals een warmtepomp. Of ze richten zich op het gebruik van slimme technologie of andere controlesystemen om het energieverbruik van machines te verminderen (62%).

Successen

Bedrijven behaalden door hun genomen maatregelen al tastbare successen. Twee derde van hen (66%) kon afgelopen winter tussen de elf en zestig procent energie besparen. 14 procent wist zelfs een besparing van eenenzestig tot honderd procent te realiseren.

Uitdagingen

Toch zijn er ook nadelen en uitdagingen. De meeste bedrijven die geen investeringen deden of hebben gepland, willen wachten tot er betere of goedkopere technologie beschikbaar is (53%). Daarnaast hebben ze vaak meer tijd nodig om beslissingen te nemen (42%). Bij 21% is er te weinig begrip op managementniveau voor het belang of de urgentie van de investeringen.

Prijskaartje

De grootste belemmering voor energiebesparing is echter het prijskaartje. Een derde (33%) van de bedrijven vindt dat de technologie of de installatie ervan te duur is. Daarna komen de klachten over de onzekerheid. Bijna een derde (31%) van de bedrijven weet niet goed welke technologie op lange termijn de overhand zal krijgen. Op de derde plaats (27%) staat de voortdurend veranderende regelgeving.

Regelgeving rond energiebesparing

Deze cijfers betekenen niet dat Nederlandse bedrijven regelgeving of wettelijke maatregelen overbodig of slecht vinden. 76 procent is tevreden met zowel de bestaande als de goedgekeurde regelgeving voor bedrijven op het gebied van energieverbruik. Bovendien nemen zij maatregelen niet alleen omdat ze daartoe verplicht zijn, maar ook uit overtuiging. 87 procent vindt milieubescherming belangrijk voor hun bedrijf om een bijdrage te leveren aan de maatschappij.

Frustratie, energiebesparingsmoeheid en angst

Al met al lijken de meeste Nederlandse industriële bedrijven (79%) tevreden met hun maatregelen. Anderzijds zijn er ook frustraties en vermoeidheid. Ongeveer een derde (32%) is gefrustreerd door de hoge energiekosten. Een kwart (25%) vindt dat hun bedrijf nog steeds te weinig doet. Bij bijna een kwart van de bedrijven (23%) leveren de energiebesparende maatregelen volgens de respondenten niet de gewenste resultaten op.

Afnemende belangstelling

Bovendien lijkt energiebesparingsmoeheid bij industriële bedrijven zichtbaar te worden. Zo wordt het onderwerp minder besproken in belangrijke meetings (35%). Bij andere bedrijven gaan werknemers weer onzorgvuldiger om met energiebesparende regels (31%), worden projecten die zijn gestart niet afgerond (31%) of worden er minder investeringen gedaan (26%).

Concurrentievermogen

Deze frustratie is vooral toe te schrijven aan de uitzichtloze situatie waarin veel bedrijven zich als gevolg van de hoge energieprijzen bevinden. 64 procent zegt dat hun concurrentievermogen wordt aangetast als de energieprijzen zo hoog blijven. Erger nog, ongeveer de helft van de bedrijven (48%) zal niet langer winstgevend zijn als de prijzen zo hoog blijven, aldus de enquête. Daarom wil 44% van de respondenten gunstigere energieprijzen voor bedrijven. Ongeveer evenveel respondenten (43%) zouden het ook toejuichen als subsidies gemakkelijker zijn aan te vragen en minder bureaucratie vergen. En ze zouden ook meer openheid en bevordering van nieuwe energiebesparende oplossingen en technologieën waarderen (43%).

Emigratie

Ondanks alle investeringen om energie te besparen, hebben veel bedrijven geen andere keuze dan hun activiteiten naar het buitenland te verplaatsen. 46 procent van de ondervraagden verplaatst momenteel energie-intensieve processen geheel of gedeeltelijk naar het buitenland – of heeft deze stap al genomen. Nog eens 29 procent is van plan deze stap te zetten.

Lees ook: Kabinet wil industrie versneld verduurzamen

Foto: annca via Pixabay

Uiterst gevoelige robotgrijper: pneumatiek is niet nodig

Krachtgevoelig, dynamisch, energie-efficiënt en met een scala aan toepassingen – dat zijn de kenmerken van de nieuwe robotgrijper van het Fraunhofer Instituut voor Mechatronisch Systeemontwerp IEM. Hij kan kwetsbare voorwerpen van de ene productiestap naar de andere brengen zonder ze te beschadigen. De robotgrijper is speciaal ontworpen voor de levensmiddelenindustrie, waar een zorgvuldige behandeling van breekbare producten verspilling helpt voorkomen. De elektrische aandrijving maakt dure pneumatiek overbodig.

Het automatisch transporteren, sorteren en verpakken van breekbare levensmiddelen is niet eenvoudig. De robot moet de producten snel en dynamisch behandelen. Of het nu gaat om eieren, meringues, gehaktballen, koekjes, pralines, donuts of iets anders, zonder ze te beschadigen met druksporen of andere oneffenheden. Onderzoekers van het Fraunhofer IEM in Paderborn ontwikkelden een robotgrijper voor gebruik in de levensmiddelenindustrie. Dit gebeurde in het kader van een door de deelstaat Noordrijn-Westfalen gefinancierd project. Fraunhofer presenteerde de robotgrijper op de Hannover Messe 2023 als onderdeel van een cobot-werkstation, dat met chocolade bedekte marshmallows verplaatst zonder hun kwetsbare coating te beschadigen.

Twee, drie of vier vingers

Het grijpersysteem is in te stellen met twee, drie of vier vingers en is aan te passen voor verschillende taken en doeleinden. Dat betekent dat men het ook kan gebruiken voor de geautomatiseerde behandeling van andere kwetsbare producten zoals glaswerk. “De vingers hebben een plastic, zachte en flexibele coating. Daardoor houden ze een delicate greep op fragiele materialen en beschadigen ze deze niet.

Dynamische grijper

“De robotgrijper is ook uiterst dynamisch en is eenvoudig in productieprocessen te integreren. Hij behoudt te allen tijde het vereiste evenwicht tussen snelheid en gevoeligheid”, aldus Dr. Christian Henke. Hij is hoofd van de afdeling wetenschappelijke automatisering bij Fraunhofer IEM. De nauwkeurige en dynamische besturingstechnologie maakt gerichte vingerbewegingen en complexe productbesturing mogelijk. In de vingers geïntegreerde sensoren bepalen de vereiste hoeveelheid druk.

Elektrisch

Het bijzondere voordeel van het systeem: de grijper wordt niet pneumatisch, maar elektrisch bediend. Zo werkt hij energiezuinig en maakt hij gebruik van bestaande stroomaansluitingen. “Tot nu toe werden grijpersystemen pneumatisch aangedreven. Dat kost veel energie. Lucht onder druk genereren is minder efficiënt, nog minder door frequente lekkages in de leidingen”, legt de ingenieur uit.

Samenwerking mens en robot

De actieradius van het systeem kan worden uitgebreid met een lineaire as, dat wil zeggen een horizontale baan. Daartoe wordt de robotgrijper gemonteerd op een verticale hefkolom, die aan de lineaire as is bevestigd. De grijper is geschikt voor een veilige samenwerking tussen mens en robot dankzij zijn sensorgebaseerde omgevingsherkenningssysteem. Dit geldt echter niet voor de assen (zowel de lineaire as als de hefkolom).

Geen veiligheidsbarrières nodig

Om de hele werkruimte collaboratief te maken, ontwikkelden de onderzoekers een 360-graden omgevingsherkenningssysteem. Dit systeem bewaakt de volledige lengte en hoogte van de assen. Het kan in de basis van de lineaire as worden geïntegreerd. “Dit multisensorsysteem omvat afstands- en thermografische sensoren. Hiermee kan de hele cobot en asstructuur samenwerken. Dit betekent dat bedrijven geen veiligheidsbarrières hoeven te installeren”, zegt Henke. “De grijper is indien gewenst te combineren met de lineaire as en het multi-sensorsysteem. Ook kan hij alleen worden gebruikt.” De eerste tests zijn succesvol verlopen en het Fraunhofer IEM-team zoekt nu partners om de robotgrijper op de markt te brengen.

Beeld: Fraunhofer IEM doet onderzoek naar intelligente grijpsystemen (Foto: Fraunhofer IEM/Wolfram Schroll)

Lees ook: Onderzoek toont opmars cobots bij MKB

Dreiging cybercriminaliteit onder mkb’ers flink toegenomen

Steeds meer bedrijven in Nederland hebben wel eens te maken gehad met cybercriminaliteit, zo blijkt uit onderzoek van Abn Amro onder 233 zakelijke klanten die eind- of medeverantwoordelijk zijn voor de cyberveiligheid van hun bedrijf. In 2023 geldt dit voor meer dan driekwart van de bedrijven, terwijl dit begin vorig jaar nog bij ‘slechts’ 45 procent het geval was.

De toename onder mkb’ers gaat opvallend snel: inmiddels is 80 procent van hen wel eens het doelwit geweest van cybercriminelen. Hiermee zijn aanvallen in het mkb-segment voor het eerst dieper doorgedrongen dan in het grootbedrijf, waarvan 75 procent te maken heeft gehad met cybercriminaliteit. Het grootbedrijf werd vorig jaar nog significant meer aangevallen dan het mkb. Nu lijken criminelen hun aandacht volgens Abn Amro te verleggen naar kleinere kwetsbare bedrijven.

Verschuiving richting MKB

Hoewel de cyberdreiging onder mkb’ers flink is toegenomen, blijft de risicoperceptie van deze groep achter bij de daadwerkelijke dreiging. Zo ziet slechts 29 procent van de mkb’ers cybercriminaliteit als een groot risico, hetzelfde niveau als vorig jaar. Onder grootbedrijven laat de hoge risicoperceptie wel een duidelijke stijging zien: van 41 naar 64 procent van de bedrijven.

Cybercrimineel is snel en creatief

Terwijl veel bedrijven in rap tempo hun IT-landschap uitbreiden, voegen criminelen daarnaast ook steeds meer innovatieve technologieën toe aan hun werkwijze. Zo helpt kunstmatige intelligentie hun met het razendsnel kraken van wachtwoorden, het vormgeven van overtuigende ‘phishing’-campagnes, en de creatie van kwaadaardige programma’s die zichzelf automatisch verbeteren. De aanvallen doen zich dan ook in allerlei gedaantes voor.

Phishing en malware

‘Phishing’ is het vaakst voorkomend: bijna twee derde (66 procent) van de bedrijven heeft hier wel eens mee te maken gehad. Via e-mails, sms- of WhatsApp-berichten en telefoontjes worden mensen verleid om een actie uit te voeren die later schadelijk blijkt. Ook met malware heeft een flink deel van de bedrijven ervaring (38 procent). De verspreiding van deze kwaadaardige programma’s gaat gemakkelijk in een tijdperk waarin de toegang tot software en softwarecomponenten met een paar muisklikken tot stand komt. Doordat de ontwikkelingen zo snel gaan, dreigen bedrijven achter te lopen op de hackersgemeenschap.

Leveranciers

Kwaadwillenden richten zich steeds vaker op IT-leveranciers, zoals cloudbedrijven, IT-dienstverleners en softwareontwikkelaars. Verstoringen in het IT-landschap van een bedrijf kunnen zowel de eigen operatie als die van ketenpartners raken. Ook vormen kwetsbaarheden in IT-systemen een potentiële ingang naar een grotere groep slachtoffers.

Ketenbrede aanpak nodig

“Om de toenemende bedreiging van phishing, malware en ransomware in te dammen, is een ketenbrede aanpak vereist. Die urgentie wordt echter nog onvoldoende gevoeld. Met name kleine bedrijven wapenen zich te weinig tegen deze vorm van criminaliteit”, zegt Julia Krauwer, Sector Banker Technologie, Media en Telecom van Abn Amro.

Europese regelgeving

“De kritische blik op ketenpartners zal nog extra worden versterkt door nieuwe Europese regelgeving op het gebied van cybersecurity. NIS2, de opvolger van de eerdere Network and Information Systems-richtlijn (NIS), spoort namelijk bedrijven aan om afspraken rond cyberveiligheid contractueel vast te leggen met hun directe leveranciers en partners. Zij moeten daarom aandacht besteden aan hun eigen cybersecuritybeleid om kritische vragen van partners goed te kunnen beantwoorden. Bedrijven die hun cyberveiligheid niet goed op orde hebben – en dit zijn dus met name kleine bedrijven – dreigen zichzelf anders buitenspel te zetten.”

Lees ook: Cyberaanvallen tegen industriële bedrijven nemen toe