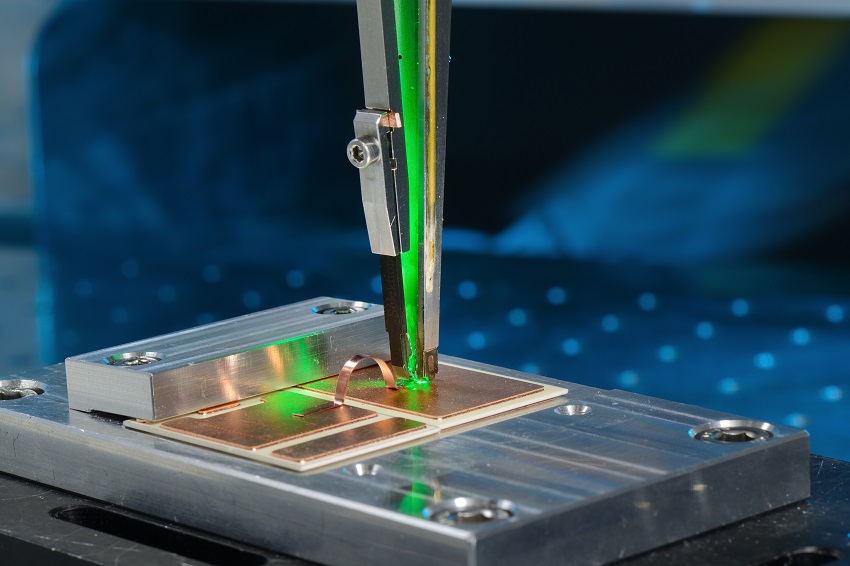

E-auto’s: Productie is duurzamer met groene laser

De samenwerking tussen Trumpf, Fraunhofer ILT en Desy leidt tot een bijzonder inzicht. “We hebben nu voor het eerst duidelijk kunnen bewijzen dat bij het lassen van hoogwaardige elektronica grondstoffen kunnen worden bespaard door gebruik te maken van een groene laser.” Dat zegt Fraunhofer expert Marc Hummel.

Bij het lassen van hoogwaardige elektronica kunnen veel grondstoffen worden bespaard door gebruik te maken van een groene laser. Dit is het resultaat van een onderzoek aan het Duitse elektronensynchrotron Desy van de Helmholtz-Vereniging in Hamburg. Hoogwaardige elektronica zit in elke e-auto en zorgt als sleuteltechnologie voor de beste prestaties van de accu en de motor. De Hamburgse onderzoekers hebben nu samen met het hightechbedrijf Trumpf en het Fraunhofer Instituut voor Lasertechnologie ILT de laserlasprocessen onderzocht die bij de productie van e-auto’s worden gebruikt.

Groene laser

Trumpf, Fraunhofer ILT, desy en het Helmholtz Center Hereon hebben elk hun zeer gespecialiseerde kennis van röntgenstralen, laserbronnen en lasprocessen ingebracht. Daardoor zijn nu voor het eerst inzichten verkregen die voor het oog en zelfs voor microscopen onzichtbaar blijven. Het resultaat: Bij gebruik van een laser met groene golflengte ontstaan veel minder afkeuringen dan bij andere laserlasprocessen. Autofabrikanten besparen grondstoffen en dragen zo bij tot een duurzamere productie.

Deeltjesversneller geeft gedetailleerd inzicht

De projectpartners gebruikten voor hun onderzoek de röntgenstraling van de deeltjesversneller in de experimentele opstelling van Hereon om met enkele duizenden tot tienduizend beelden per seconde hogesnelheidsbeelden te maken. “We wilden de onderzoeken bij de deeltjesversneller gebruiken om uit te zoeken wat precies het verschil maakt bij het lassen van koper. Een stabiel lasproces is belangrijk omdat fabrikanten van elektrische voertuigen meerdere miljarden verbindingen van de hoogste kwaliteit moeten lassen”, aldus Marc Hummel, wetenschapper bij Fraunhofer ILT. Trumpf en het Fraunhofer ILT willen het onderzoek in de toekomst uitbreiden naar andere gebieden. Denk daarbij aan 3D-printen, lasersnijden en laserboren met ultrakorte-pulslasers. Daarnaast willen ze andere industriële partners aan boord halen.

Uitdagingen

Elektromobiliteit stelt lasertechnologie voor grote uitdagingen. Koper is het belangrijkste materiaal voor de productie van de kerncomponenten van e-mobiliteit. Dit non-ferrometaal absorbeert slechts ongeveer 5 procent van de laserstraling in het nabij-infraroodgebied (NIR). Het geleidt warmte zeer goed. Beide eigenschappen leiden tot aanzienlijke problemen bij het lassen. De processen worden daarom onder de loep genomen.

Minder afkeuringen dankzij lasers met groene golflengte

Naast NIR-lasers heeft Trumpf ook lasers met een groene golflengte in het assortiment. “Lasers met groene golflengte zijn de oplossing voor dit probleem. In feite kan koper met deze lasers beter worden gelast”, aldus Mauritz Möller, Automotive Industry Manager bij Trumpf. Koper absorbeert de groene golflengte veel beter dan het infrarood. Omdat het materiaal daardoor sneller zijn smelttemperatuur bereikt, begint het lasproces ook sneller en is er minder laservermogen nodig. “Stabielere processen bij het lassen betekenen minder afkeur en dus meer duurzaamheid. Dat is een belangrijk punt bij e-mobiliteit”, aldus Mauritz Möller.

Experimenten bij de deeltjesversneller

Om lasprocessen in detail te bestuderen, gebruiken deskundigen van het Fraunhofer ILT, in samenwerking met de leerstoel Lasertechnologie LLT van de RWTH Aachen University, de Petra III röntgenlichtbron van Desy op de experimentele opstelling in het Helmholtz Center Hereon. “Conventionele methoden zien eigenlijk alleen de elektromagnetische emissies van het plasma. Met de straling van Desy kunnen we niet alleen in het smeltproces kijken, maar zelfs de smeltdynamiek zichtbaar maken”, legt Marc Hummel uit.

Bestuderen

Hiertoe bestudeerde een team van Fraunhofer ILT en Trumpf laserlasprocessen bij Desy met behulp van twee verschillende lasersystemen: een NIR-laser en een laser met groene golflengte. “Voor ons is dit een geweldige kans om lasprocessen op industriële onderdelen te bestuderen. Hoe ontstaan bijvoorbeeld spetters en poriën en hoe beïnvloedt de hitte van het lasproces gevoelige componenten zoals elektronische onderdelen,” aldus Mauritz Möller.

Bron: Fraunhofer

Openingsfoto: Laserstraallassen van metaal-keramische substraten met “groene” laserstraling (foto: Fraunhofer ILT, Aachen, Germany)

Lees ook: Lasertechnologie voor energie-efficiënte productie van batterijcellen

Provincie investeert 1,5 miljoen euro in ’slimme oplossingen’ om elektriciteitsnet te ontlasten

Bedrijven die gezamenlijk stroom willen delen op een bedrijventerrein of agrariërs die overtollige zonnestroom willen opslaan in een batterij kunnen daarvoor subsidie krijgen van de provincie Noord-Holland. Dat geldt ook voor bewonerscollectieven die samen energie willen opslaan of voor andere slimme oplossingen die het elektriciteitsnetwerk ontlasten. De provincie investeert ook in 2023 in totaal 1,5 miljoen euro in een subsidie die deze oplossingen mogelijk maakt.

Dit is de tweede openstelling van de subsidie oplossingen bij netcongestie (SON) om het elektriciteitsnet te ontlasten. De regeling werd in 2022 binnen 10 dagen overschreven. De grote belangstelling maakt duidelijk dat de subsidieregeling in een behoefte voorziet en bedrijven hiermee aan de slag willen.

Vraag naar energie

De vraag naar elektriciteit groeit hard. Steeds meer huizen schakelen over op warmtepompen. Het aantal elektrische auto’s groeit en bedrijven elektrificeren om te verduurzamen. Ook wordt er op steeds meer plekken lokaal energie opgewekt door zonne- en windparken. Op verschillende plekken in de provincie heeft het elektriciteitsnetwerk daardoor zijn maximale capaciteit bereikt. De provincie doet er samen met de netbeheerders en gemeenten alles aan om ervoor te zorgen dat het elektriciteitsnetwerk in Noord-Holland optimaal blijft functioneren.

Energieoplossingen

Er zijn uiteenlopende alternatieve oplossingen die efficiënt of beperkt gebruik maken van het elektriciteitsnet. Dergelijke slimme energieoplossingen zijn in veel gevallen sneller te realiseren dan netuitbreidingen. Soms zijn het tijdelijke oplossingen, totdat de uitbreidingen van het elektriciteitsnetwerk klaar zijn. Vaak zijn het ook duurzame oplossingen voor de toekomst.

Haalbaarheid en realisatie

De subsidie kan worden gebruikt om een haalbaarheidsstudie uit te voeren en voor het daadwerkelijk realiseren van oplossingen. Per samenwerkingsverband is maximaal 250.000 euro beschikbaar voor een collectieve oplossing, individuele partijen komen in aanmerking voor een tegemoetkoming van maximaal 75.000 euro. Van 23 mei tot en met 30 november 2023 kan de subsidie aangevraagd worden via het subsidieloket van de provincie.

Projecten met oprolbare zonnefolie krijgen boost door samenwerking

Groendus en HyET Solar gaan exclusief samenwerken in het ontwikkelen van projecten met oprolbare zonnefolie op bedrijfsdaken. De innovatieve zonnecellen van HyET zijn extreem licht van gewicht en flexibel. Ideaal voor bedrijven met een minder sterke dakconstructie en voor afwijkende oppervlaktes.

Groendus en HyET Solar hebben een exclusieve samenwerking getekend voor de ontwikkeling van projecten met zonnefolie op bedrijfsdaken. Met deze samenwerking kunnen bedrijven profiteren van zelfopgewekte groene energie zonder dat zij zelf hoeven te investeren in een installatie en zonder dat ze hun dak hoeven te versterken. Zij kunnen hun energieverbruik bovendien maximaal vergroenen in combinatie met Groendus opslag, energiesturing en de Energiemarktplaats.

Innovatie van Nederlandse bodem

De zonnefolie van HyET Solar is een innovatie van Nederlandse bodem. Doordat het zeer licht en buigzaam is, biedt het meer gebruiksmogelijkheden dan de standaard glazen zonnepanelen. De folie is bovendien ATEX gecertificeerd. Deze certificering garandeert extra veiligheid. Het maakt dat de folie toepasbaar is in brand- en explosiegevoelige omgevingscondities. Dit opent de weg voor industriële oppervlakten die normaalgesproken onbruikbaar zijn voor de opwek van zonne-energie. Bovendien zijn deze zonnecellen milieuvriendelijker. De CO2-voetafdruk per watt-peak zonnefolie is tot wel 80% kleiner dan van traditionele zonnepanelen. En de folie bestaat voor 99% uit recyclebaar plastic. Er is dus geen glas, aluminium en silicium van buiten Europa nodig.

Zonnefolie bij Vopak

De flexibele zonnecellen zijn al in gebruik bij early investor Vopak. Met Vopak als klant heeft HyET Solar een sterke voorbeeldpositie in de markt. En met de exclusieve samenwerking met Groendus hopen beide bedrijven een nog grotere bijdrage te kunnen leveren aan de energietransitie.

Groene energie voor iedereen

“We zijn heel blij met deze samenwerking met HyET Solar. Het is een mooie manier om deze Nederlandse innovatie te kunnen laten groeien” zegt René Raaijmakers, directeur van Groendus. “We zien dat veel bedrijven zelf groene stroom willen opwekken. Maar lang niet alle bedrijven hebben een geschikt dak voor traditionele zonnepanelen. Met HyET kunnen we ook deze bedrijven helpen om hun energieverbruik te verduurzamen en tegelijkertijd hun energiekosten te verlagen.”

Energietransitie

“Onze samenwerking met Groendus is een belangrijke stap in de Nederlandse energietransitie” zegt Rombout Swanborn, CEO van HyET Solar. “We zijn ervan overtuigd dat de combinatie van onze innovatieve zonnefolie en Groendus’ expertise in gefinancierde installatie de weg vrijmaakt voor bedrijven om hun dakoppervlakken om te zetten in groene energiebronnen. Bovendien zijn we er trots op dat we als Nederlandse bedrijven deze duurzame innovatie kunnen leveren aan de markt.”

Foto: René Raaijmakers (links) en Khalid Saleh (rechts)

Ruim 160 jaar na datum is Louis Pasteur ingehaald

161 jaar nadat Louis Pasteur voor het eerste pasteurisatie uitvoerde op 20 april 1862 breidt het Deense bedrijf Lyras A/S zijn raslysatie-technologie uit in Nederland. Het bedrijf biedt met deze technologie een alternatief voor energieslurpende pasteurisatie. UV-licht doodt schadelijke bacteriën.

Sinds de uitvinding van Louis Pasteur is pasteurisatie dé methode in de zuivel- en voedselindustrie om bacteriën in bederfelijke voedselproducten te doden door het voedsel kortstondig te verhitten. Het is daarbij noodzakelijk om tenminste 15 seconden tot 72 graden celsius te verhitten. Hierdoor neemt het aantal microben in bijvoorbeeld zuivel af en blijft tegelijkertijd de smaak en structuur behouden.

Nieuwe technologie

Het Deense bedrijf Lyras A/S maakt gebruik van een nieuwe technologie: raslysatie die gebruikmaakt van UV-licht. Het UV-licht doodt schadelijke bacteriën in bijvoorbeeld zuivel. Hierbij is slechts een tiende van de energie en een derde van het waterverbruik nodig in vergelijking met traditionele pasteurisatie. Raslysatie is ook toepasbaar op sap, wijn en bier, en betekent een revolutie binnen de productie van vloeibare voedingsmiddelen. Ondoorzichtige vloeistoffen worden langs uv-licht geleid, dat alle bacteriën effectief uitschakelt.

Minder waterverbruik

Met de technologie van Lyras besparen voedselproducenten, zoals zuivelbedrijven, ook 60 tot 80 procent op het waterverbruik in vergelijking met pasteurisatie. Het lastige reinigen van leidingen en tanks is niet langer aan de orde. Raslysatie kan worden toegepast op zuivelproducten zoals wei, pekel, sap en vele andere vloeibare voedingsmiddelen. Dit gebeurt bijvoorbeeld bij Arla Foods Kruså . Verpakkingsmanager Vagn Clausen legt uit: “Arla Foods Kruså behaalt zowel ecologische als economische voordelen door het microfiltratiesysteem te vervangen door een UV-systeem van Lyras. Afval en energieverbruik worden verminderd, terwijl reiniging en bediening eenvoudiger en goedkoper worden.”

Razendsnelle groei

Het Deense Lyras A/S groeit razendsnel sinds de verkoop van de eerste energiebesparende pasteurisatieapparatuur aan Denemarken, Zweden, de Verenigde Staten, Australië en Spanje, en nu dus ook in Nederland.

Awards

De technologie heeft al meerdere awards gewonnen, en stond onder meer in de top 25 van de Green Challenge van de Postcode Lotterij. De ambities van Lyras zijn niet beperkt tot alleen een positief rendement. “Het is onze ambitie om een wezenlijk verschil te maken en een aanzienlijke CO2-reductie te creëren”, aldus Rasmus Mortensen. “Wij slagen pas als in de CSR-rapporten van de voedingsmiddelenindustrie te lezen is dat het energie-, water- en chemicaliënverbruik dramatisch is teruggebracht dankzij onze technologie. En hoe meer wij groeien, hoe groener de transitie wordt die wij creëren.”

Foto: Lyras

Havenbedrijf Rotterdam reserveert ruimte voor groene waterstoffabriek

Op de Maasvlakte ontwikkelt het Havenbedrijf Rotterdam een terrein van 11 ha. Dit terrein is geschikt voor de bouw van een grote groene waterstoffabriek. Aanleiding is de aanbesteding van het windpark IJmuiden Ver later dit jaar.

De minister voor Klimaat en Energie stimuleert in de aanbestedingsprocedure dat bedrijven een groot deel van de windenergie slim integreren in het energiesysteem. Productie van waterstof direct aan de kust is daarom een logische oplossing. Het voorkomt immers extra belasting van het hoogspanningsnet. Het is de bedoeling dat het windpark en de waterstoffabriek rond 2028 gereed zijn.

Capaciteit van 1 GW

Allard Castelein, CEO Havenbedrijf Rotterdam: “De realisatie van een waterstoffabriek met een capaciteit van 1 GW is de volgende schaalsprong in de productie van groene waterstof. Verschillende bedrijven zijn nu op de Maasvlakte bezig met de bouw. Of ze hebben vergevorderde plannen daartoe. Denk bijvoorbeeld aan electrolysers met een capaciteit van 200 tot 250 MW. Dat zijn voorlopig de grootste van Europa. Maar wij willen nu al ruimte bieden aan de volgende generatie waterstoffabrieken. Die fabrieken zijn naar verwachting vijf keer zo groot.”

Plannen

Verschillende bedrijven hebben alvast waterstof productieplannen. Ze willen in Rotterdam in totaal zo’n 1.350 MW (1,35 GW) elektrolyse realiseren. De ambitie van het Havenbedrijf is om in 2030 2 tot 2,5 GW elektrolyse te laten plaatsvinden. Dat komt binnen handbereik met deze ontwikkeling. Het Rijk streeft naar 4 GW in heel Nederland in 2030.

Windparken op zee

De komende jaren staat de bouw van steeds meer windparken op de Noordzee op de planning. Een deel van die groene opgewekte stroom zal dienen om groene waterstof mee te maken. Door elektrolyse is het mogelijk water (H2O) te splitsen in waterstof (H2) en zuurstof (O). Het is interessant om waterstof aan de kust te produceren aangezien er daarvoor geen extra hoogspanningskabels op het land nodig zijn. Ook is het aantrekkelijk om te produceren waar de belangrijkste afnemers zitten: de industrie.

Windpark IJmuiden Ver

Eind maart maakte de minister voor Klimaat en Energie de concept ministeriële regelingen bekend voor windpark IJmuiden Ver (kavel Beta). Doel is om hier een windpark met een capaciteit van 2 GW te realiseren dat rond 2028 gereed moet zijn. In de tweede helft van 2023 start de formele tenderprocedure. Verschillende partijen hebben hun interesse al kenbaar gemaakt. Daarom maakt het Havenbedrijf Rotterdam alvast 11 ha ruimte vrij op de Maasvlakte. Deze ruimte is exclusief voor de partij die deze aanbesteding wint en grootschalig groene waterstof wil produceren in Rotterdam.

Ruimte

Het terrein biedt ruimte tot 1 GW elektrolyse en ligt naast het nieuw te bouwen hoogspanningsstation Amaliahaven (380 kV) van Tennet. Hier komt straks de 2 GW gelijkstroomkabel van het windpark IJmuiden Ver kavel Beta aan. Alle groene stroom die meteen kan worden omgezet in waterstof komt daardoor niet op het elektriciteitsnet terecht. Hiermee wordt extra belasting van het net voorkomen. Bovendien zal de nieuwe waterstofleiding straks langs het terrein lopen. Het transport van de hier geproduceerde waterstof richting de afnemers kan daarmee efficiënt verlopen. Bovendien ligt het de locatie niet ver van de waterleiding van Evides.

Meer waterstoffabrieken

De geplande waterstoffabriek is niet de eerste die in Rotterdam zal worden gebouwd. Zo werd in december 2022 bijvoorbeeld aangekondigd dat het Havenbedrijf met Battolyser Systems zal samenwerken aan de Battolyser-fabriek die 1GW per jaar zal produceren.

Regionale warmtenetten

Het Havenbedrijf onderzoekt ook de mogelijkheid om de waterstoffabrieken op de Maasvlakte aan te sluiten op regionale warmtenetten. Die kunnen daardoor op termijn met ‘groene’ warmte huizen, kassen en kantoren verwarmen. Dit alles leidt ertoe dat de gekozen locatie strategisch erg interessant is voor de productie van groene waterstof.

Systeemintegratie

Het ministerie van EZK stimuleert in verschillende aanbestedingsprocedures voor windparken verschillende aspecten. Bij kavel Beta ligt de nadruk op systeemintegratie. Om het terrein uit te kunnen geven voor het maken van waterstof overlegt het Havenbedrijf met de gemeente en DCMR over wijziging van het bestemmingsplan. Het terrein is nu nog bestemd voor de opslag van containers.

Bron: Havenbedrijf Rotterdam

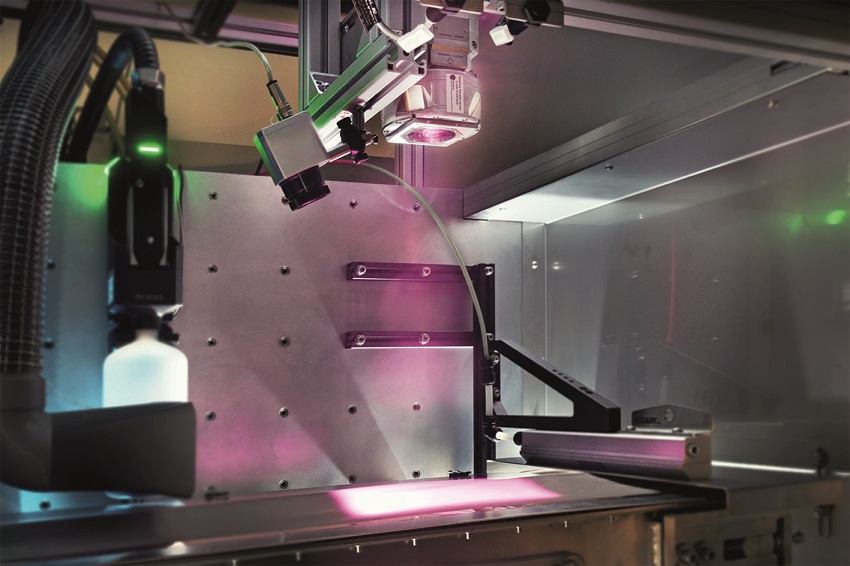

Lasertechnologie voor energie-efficiënte productie van batterijcellen

Accu’s zullen een centrale rol spelen in de mobiliteit van de toekomst. Daarom werken onderzoekers over de hele wereld aan de verbetering van de batterijtechnologie. Wetenschappers van Fraunhofer ILT in Aken hebben onlangs twee lasergebaseerde fabricagetechnologieën ontwikkeld. Deze lasertechnologie kan energie besparen bij de productie. Daarnaast maakt de innovatie het mogelijk maken batterijcellen met een hogere vermogensdichtheid en een langere levensduur te maken.

Een van de belangrijkste stappen bij de productie van lithium-ionbatterijen is de vervaardiging van elektroden met grafiet. Voor deze elektroden wordt een koperfolie gecoat met een grafietpasta via het rol-naar-rol-proces. Daarna gaan ze in een continue oven bij 160 tot 180 graden Celsius om te drogen. De gasovens verbruiken niet alleen veel energie. Ze nemen ook veel ruimte in beslag. Zij zijn 60 tot 100 meter lang en drogen tot 100 meter folie per minuut wanneer zij op industriële schaal werken.

Efficiënt drogen met diodelasers

De onderzoekers van Fraunhofer ILT ontwikkelden een systeem waarbij een diodelaser het droogproces uitvoert. Ze combineerden hiervoor een laser met een golflengte van 1 micrometer met een speciaal optisch systeem dat de elektrode over een groot oppervlak verlicht. Fraunhofers industriepartner Laserline ontwierp de optiek speciaal voor het droogsysteem.

Lasertechnologie in een notendop

Samuel Fink, groepsmanager voor Thin Film Processing bij Fraunhofer ILT, legt het principe van de lasertechnologie uit. “In tegenstelling tot het drogen met hete lucht, projecteert onze diodelaser een straal van hoge intensiteit op de koperfolie. Die is bedekt met grafietpasta. Het gitzwarte grafiet absorbeert de energie. De resulterende interactie zorgt ervoor dat de grafietdeeltjes opwarmen en de vloeistof verdampt.” De Fraunhofer-technologie biedt een aantal voordelen. Vergeleken met energieverslindende continu-ovens is de diodelaser zeer energie-efficiënt. En het systeem geeft zeer weinig warmte af aan het milieu. Bovendien neemt het laserdroogsysteem veel minder ruimte in beslag dan conventionele ovens. “Drogen met de diodelaser zal de benodigde energie tot 50 procent en de benodigde ruimte voor een droogsysteem op industriële schaal met minstens 60 procent verminderen.”

Gewijzigde 3D-elektrodestructuur

Naast deze voordelen slaagde het team van Fraunhofer ILT erin de vermogensdichtheid en de levensduur van de lithium-ionbatterijen te verbeteren. Opnieuw staat lasertechnologie in de schijnwerpers. In dit geval introduceert een ultrakortepulslaser (USP) met een hoog vermogen en 1 millijoule pulsenergie een gatenstructuur, kanalen genoemd, in de batterij-elektrode. Deze kanalen dienen als Li-ion-snelwegen voor de ionen. Zij verminderen de afstand die de ionen moeten afleggen aanzienlijk. En ze verkorten het laadproces. Tegelijkertijd wordt voorkomen dat er defecten optreden. Daardoor neemt het aantal potentiële laadcycli toe. Uiteindelijk wordt hiermee de levensduur van de batterij verlengd.

Schaalbaar proces

Zowel het laserproces voor de productie van de gatenstructuren als het positieve effect ervan op de batterijcel zijn in theorie bekend. De Fraunhofer-onderzoekers hebben de principes van het laboratorium naar een schaalbaar proces gebracht. Hierdoor is het klaar voor de industrie. “

Uitdagingen lasertechnologie

Een van de uitdagingen was uit te vinden hoe dit proces op grotere oppervlakken is toe te passen. Dit is nodig om de hoge verwerkingscapaciteit te bereiken die in industriële productie nodig is. Het Fraunhofer-team heeft dit probleem opgelost door gebruik te maken van een opstelling met meerdere bundels voor parallelle procesbesturing. Vier scanners, elk met zes bundels, verwerken de tape parallel. Zij bestrijken een breedte van 250 millimeter en verwerken de grafietlaag continu. De multi-beam optiek werd ontwikkeld en geïmplementeerd in nauwe samenwerking met Pulsar Photonics GmbH, een in 2013 opgerichte Fraunhofer ILT spin-off.

Duurzaamheid

Het onderzoek van Fraunhofer ILT toont aan dat lasertechnologie kan worden gebruikt als een digitaal productieproces om de kwaliteit van batterijcellen te verbeteren en de duurzaamheid tijdens de productie aanzienlijk te verhogen. “De volgende stap is het opschalen van de technologie van het prototype naar een industriële productielijn”, zegt Matthias Trenn. Lasertechnologie wordt in veel domeinen toegepast, zo ook in de agrarische sector om onkruid zonder bestrijdingsmiddelen te bestrijden

Bron: Fraunhofer, Foto: Drogen met diodelasers: Dankzij de speciale optiek bestraalt de laser een groter gebied op de met grafietpasta beklede koperfolie. De interactie tussen de grafietdeeltjes en de lichtenergie genereert warmte en de vloeistof verdampt (Fraunhofer ILT)

Vliegende auto PAL-V zal worden toegevoegd aan noodvloot SkyAngels Air Ambulance

SkyAngels Air Ambulance is een in het Verenigd Koninkrijk gevestigde aanbieder van medische spoedtransportdiensten. Het kondigde een partnerschap met PAL-V aan, ’s werelds eerste vliegende auto. Dit ter ondersteuning van hun behoeften op het gebied van spoedeisende hulp.

De liefdadigheidsinstelling erkent de behoefte aan snelle en betrouwbare transportoplossingen. Dit is nodig om artsen snel naar ziekenhuizen in het hele land te brengen. Met de PAL-V Liberty kan SkyAngels ervoor zorgen dat hun snelle interventieteams snel en veilig ter plaatse zijn. Dit dankzij de unieke mogelijkheid om zowel de weg als de lucht te gebruiken.

Nederlandse makelij

PAL-V International is een Nederlands bedrijf dat in 2007 is opgericht door CEO Robert Dingemans en grootaandeelhouder John Bakker. Het idee voor het voertuig komt uit de koker van Bakker. Het is ontstaan uit frustratie over het feit dat vliegtuigen altijd vanaf een vaste locatie moeten opstijgen. Daarbij moet de piloot zijn of haar auto op het vliegveld achterlaten. Bakker besloot daarom een auto te ontwerpen die kan vliegen, zodat gebruikers met hun eigen voertuig iedere locatie kunnen bereiken. Dit idee is uiteindelijk doorontwikkeld tot de PAL-V Liberty.

PAL-V Liberty

De PAL-V Liberty is een voertuig dat de eigenschappen van een auto en een vliegtuig combineert. Gebruikers kunnen zelf bepalen in welke modus zij gebruik willen maken van het voertuig. Het omschakelen tussen de rij- en vliegmodus neemt ongeveer vijf tot tien minuten in beslag. Om te mogen vliegen in de PAL-V Liberty hebben gebruikers een vliegbrevet nodig.

Gyrocopter

Het ontwerp van de PAL-V Liberty is geïnspireerd op een gyrocopter, een vliegtuig met een motorloze rotor. Ook is het ontwerp geïnspireerd op de Carver One. Dit is een voertuig met drie wielen van het Nederlandse bedrijf Carver dat meeleunt in de bochten. Het systeem maakt het mogelijk hoge zwaartepunt van een gyrocopter te compenseren en te zorgen dat het voertuig veilig op de openbare weg kan rijden.

Eigenschappen in de lucht

In de lucht neemt de maximumsnelheid van het voertuig toe tot 180 km/u. Al geeft PAL-V aan dat de vliegende auto zich met een snelheid van 140 km/u het meest efficiënt door de lucht beweegt. Het maximale bereik in de lucht bedraagt 500 kilometer. Daarbij wordt uitgegaan van een brandstofreserve van 30 minuten en de aanwezigheid van één inzittende. Indien het voertuig maximaal is beladen en een brandstofreserve wordt aangehouden van 30 minuten, daalt het maximale bereik tot 400 kilometer. Dit betekent volgens PAL-V in de praktijk dat ongeveer 4,3 uur met de PAL-V Liberty kan worden gevlogen alvorens het voertuig moet worden bijgetankt.

Luchtambulancedienst

De PAL-V Liberty zal opereren als één van SkyAngels’ snelle interventievoertuigen, waarbij geavanceerde paramedici en artsen gebruik kunnen maken van de unieke mogelijkheden om sneller en efficiënter ter plaatse te komen. De samenwerking is de eerste van een mogelijke grotere order voor het Verenigd Koninkrijk, waarbij SkyAngels investeert in de toekomst van hulpverlening met de PAL-V vliegende auto.

Snelle transfer

De PAL-V Liberty kan worden gebruikt voor korte vluchten over natuurlijke obstakels, zoals naar het eiland Wright of het eiland Man. Maar hij is ook te gebruiken als snelle transfer door het hele land, onafhankelijk van de grote snelwegen en de files.

Unieke use case

Robert Dingemanse, CEO van PAL-V: “De reservering van SkyAngels toont hun vertrouwen in ons product. We kijken uit naar de verdere ontwikkeling van dit partnerschap om de hulpverlening te verbeteren. SkyAngels Air ambulance heeft een unieke use case voor de Liberty. Dit helpt ons ook de zakelijke en overheidsmarkt verder te ontwikkelen. Het is niet alleen een voertuig voor rampenbestrijding. Het is daarnaast een instrument dat kan worden gebruikt voor kustbewaking, grenspatrouille, politie en nog veel meer toepassingen.”

Foto’s: PAL-V International

Bedrijven voorspellen productiviteitsboost door digitale transformatie

Europese bedrijven verwachten dat digitale transformatie projecten de productiviteit met gemiddeld 38% zullen verhogen. Daarbij verwachten ze de totale Return on Investment (ROI) over iets minder dan 5 jaar.

Nieuw onderzoek toont aan dat bedrijven vertrouwen hebben in technologie om hun productiviteit te verhogen. Tegelijkertijd worden ze geconfronteerd met grote kennis- en vaardigheidsbarrières om hun digitale transformatieprojecten te voltooien. Senior besluitvormers bij Europese bedrijven verwachten dat technologische digitale transformatieprojecten de productiviteit in slechts 3 jaar met gemiddeld 38% zullen verhogen. Dit met een verwachte totale Return on Investment (ROI) in iets minder dan 5 jaar. Maar tot nu toe rondde gemiddeld slechts 15% van de organisaties hun digitale transformatieprojecten af.

Digitale transformatie

Bijna 40% van de respondenten gaf aan dat ze het gevoel hadden dat hun organisatie achterliep op concurrenten als het ging om digitale transformatie. Er zijn belangrijkste obstakels voor de implementatie van digitale transformatietechnologieën. Denk aan het gebrek aan interne kennis (35%) en het gebrek aan interne IT-middelen en -vaardigheden (32%). Daarnaast zijn er zorgen over de interoperabiliteit met bestaande IT-infrastructuur (30%) en een gebrek aan externe gespecialiseerde IT-ondersteuning of gespecialiseerde leveranciers (30%).

Barrières

“Dit onderzoek toont aan dat Europese bedrijven begrijpen dat de nieuwste technologische oplossingen de bedrijfsactiviteiten kunnen transformeren. Het kan de bedrijven helpen grote stappen vooruit te zetten in productiviteit. Maar er zijn ook nog barrières te slechten.” Dat zegt Jan Kaempfer, Marketing Director voor Panasonic Connect Europe.

Expertise ontbreekt

“Bedrijven hebben een gebrek aan interne expertise en middelen. Ze hebben moeite om de externe specialistische ondersteuning te vinden die ze nodig hebben om hun plannen uit te voeren.”

Onderzoek

Het onderzoek, in opdracht van Panasonic Connect Europe uitgevoerd door het onafhankelijke onderzoeksbureau Opinion Matters, ondervroeg 300 senior beslissers die verantwoordelijk zijn voor de digitale transformatie van bedrijven in het Verenigd Koninkrijk, Frankrijk en Duitsland.

Lees ook: Productie Europese fabrikanten weer op pre-coronaniveau

Productie Europese fabrikanten weer op pre-coronaniveau

Productiebedrijven in Nederland en Duitsland doen het beter dan hun Britse collega’s. Zij produceren weer op pre-coronaniveau en zijn optimistischer over het komende jaar.

Bijna negen van de tien ondervraagde engineers (87%) voor het rapport “Stand van zaken in de maakindustrie 2023“1, meldden dat hun bedrijf in ieder geval weer terug is op het productieniveau van vóór de coronapandemie (vergeleken met 70% van de Britse steekproef). Dit herstel is het duidelijkst in Nederland. De Nederlandse responsgroep, waar meer dan de helft (55%) zegt dat het productieniveau hoger is dan ooit.

1 uitgevoerd voor Essentra Components door het tijdschrift The Engineer

Duitsland en Nederland

Duitse en Nederlandse bedrijven lijken ook minder zware economische gevolgen te hebben ondervonden. 44% van de responsgroep (vergeleken met 35% in de Britse groep) zegt dat inkomsten tijdens de pandemie hetzelfde zijn gebleven of zelfs gestegen zijn. Ook deze trend lijkt zich het scherpst af te tekenen in Nederland, waar een kwart van de respondenten een stijging in inkomsten meldt.

Personeel

Over de impact van de pandemie op loopbanen in de industrie lijken Europeanen echter minder optimistisch te zijn dan hun Britse vakgenoten. Meer dan de helft van de respondenten (52%) zegt dat hun bedrijf is gekrompen sinds de pandemie (vergeleken met 45% in de Britse groep). En slechts 12% heeft extra werknemers aangenomen (vergeleken met 18% in de Britse groep).

Natuurlijk verloop in Nederland

Natuurlijk verloop lijkt veel hoger te zijn in Nederland. 64% van de respondenten zegt dat ze personeel hebben verloren, vergeleken met 39% van de Duitse bedrijven. Bijna de helft (46%) denkt dat hun loopbaanontwikkeling negatief is beïnvloed door de pandemie. Ook hierbij lijken respondenten uit Nederland verhoudingsgewijs een veel grotere invloed te hebben gevoeld.

Technologie

Wat technologie betreft lijken Europese engineers over het algemeen genomen veel positiever. 80% van de respondenten geeft aan een actief investeringsplan voor nieuwe technologieën te hebben. En 81% ziet de ontwikkeling van technologie als een positieve trend (vergeleken met 72% van de Britse groep). Europese respondenten lijken ook veel serieuzer te zijn over digitalisering en Industrie 4.0.: 66% noemt dit een prioriteitsgebied om in te investeren (vergeleken met slechts 37% van de Britse responsgroep).

Problemen

Net als bij de Britse steekproef zegt een significant percentage respondenten (79%) dat ze problemen met levering en logistiek ervaren. En zowel Duitsland als Nederland zien over het algemeen genomen dezelfde impact. Tegelijkertijd zegt het merendeel van de steekproefgroep (94%) invloed te hebben ondervonden van wereldwijde prijsverhogingen. Een aanzienlijk deel van de steekproef (22%) denkt dat de huidige problemen onbepaalde tijd kunnen aanhouden.

Maatregelen

Net zoals in het VK nemen organisaties diverse maatregelen om de effecten van deze uitdagingen te verlichten. Denk bijvoorbeeld aan het verlagen van de overhead (45%), het verhogen van de prijzen (45%) en het zoeken naar nieuwe leveranciers (43%). Duitse bedrijven lijken meer prioriteit te geven aan het terugdringen van overheadkosten.

Gezondheid en veiligheid

Twee derde van de respondenten uit de Europese groep zegt dat hun bedrijf gezondheid en veiligheid sinds de pandemie anders aanpakt. De meerderheid (79%) heeft het gevoel dat hun geestelijke gezondheid nu serieus wordt genomen.

Winnen met winnaars

Hugues Delcourt, Chief Sales Officer & Director, EMEA Essentra PLC, is niet verbaasd dat bedrijven in Europa zich sneller herstellen dan bedrijven in het Verenigd Koninkrijk: “Bij elke economische uitdaging zijn er winnaars en verliezers, en de slimmere bedrijven proberen te ‘winnen met de winnaars’. In de maakindustrie en engineering betekent dat een focus op bedrijven die zich bezighouden met ‘nieuwere’ industrieën, zoals elektrificatie. […] Het lijkt erop dat Europese bedrijven zich beter dan bedrijven in het VK aanpassen aan de veranderende omgeving en beter zijn in het opbouwen van momentum en schaal.”

Voorzichtigheid geboden

Ondanks het aantal bedrijven dat zich gesterkt voelt door de snelheid van herstel, blijft voorzichtigheid geboden, aldus Hugues: “Het duurt momenteel zes tot negen maanden voordat een nieuwe order wordt geleverd. En de pijplijn in Q4 is traag. Daarom waarschuwen veel bedrijven dat H1 moeilijk zal zijn. Over de tweede helft van het jaar zijn ze optimistischer.”

Talent

“Toch zullen er nog problemen zijn waar we in het komende jaar allemaal invloed van zullen ondervinden. Talent is nog steeds moeilijk te vinden. Vooral de meer deskundige engineers en personen die werken in het digitale segment en ESG. En ook de afgenomen immigratie vanuit Oost-Europa, Noord-Afrika en India zet personele middelen onder grote druk”, besluit Hugues.

Afbeelding van Gerd Altmann via Pixabay

Lees ook: Europese subsidie voor project rondom toekomstbestendige productielijnen

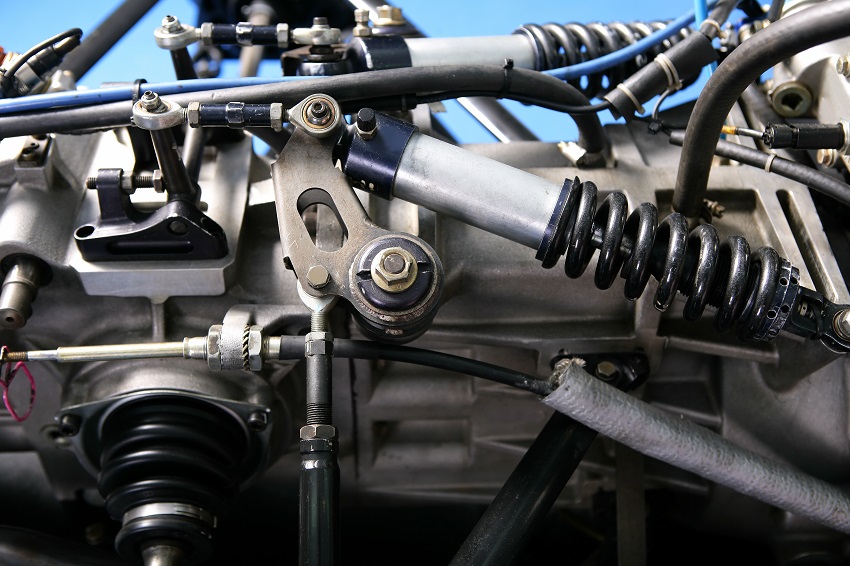

Welke metalen worden in Formule 1 race-auto’s toegepast?

De Formule 1 auto’s zijn supersnel en superveilig. Dit is mogelijk omdat de F1-teams de onderdelen selecteren op mechanische eigenschappen en dichtheid. Want hoe lichter deze zijn, hoe sneller de auto is. Carbonvezel is het voorkeursmateriaal. Maar welke metalen vind je terug in deze auto’s?

De Formule 1 fascineert. Het is de Champions League van de motorsport. De unieke combinatie van technologie, snelheid, precisie en wedstrijd. De Formule 1 brengt de beste coureurs samen met de beste ingenieursteams, met de meest complexe auto’s en natuurlijk ook met het meeste geld. In totaal kost één enkele F1-auto drie tot vier miljoen euro.

Meer dan 1.000 pk

Een Formule 1-auto levert meer dan 1.000 pk. De F1-bolides leveren aanzienlijk meer vermogen dan een standaard personenauto, maar met een gewicht van slechts de helft. In 2022 bedroeg het minimumgewicht 798 kg, inclusief coureur. Een groot deel hiervan betreft de motoreenheid, want deze moet volgens het reglement ten minste 150 kg wegen. Bij alle anderen onderdelen besparen de teams zo veel mogelijk gewicht. Dit is mogelijk door een slimme materiaalselectie en door een efficiënt ontwerp. Naast de gewichtsvermindering staat echter ook altijd de veiligheid voorop.

Carbonvezel

Afgezien van de transmissie, de motor en de wielophanging is een F1-auto grotendeels gemaakt van carbonvezel-materiaal. Een hoge stijfheid en sterkte bij een zeer laag gewicht zijn kenmerken van carbonvezel. Het is daarom een perfect materiaal voor de Formule 1. Maar voor de extreme mechanische en thermodynamische eisen zijn metalen nodig.

De Power-unit

Een geavanceerde V6 hybride-motor met een cilinderinhoud van 1,6 liter levert het vermogen. Deze pk-krachtpatsers mogen uitsluitend worden vervaardigd door fabrikanten die door de FIA zijn goedgekeurd. Momenteel zijn Mercedes, Ferrari, Renault en Honda in de Formule 1 actief. Vanaf 2026 zullen er zes fabrikanten zijn: Audi en RB Powertrains/Ford hebben zich laten registreren naast de reeds bestaande vier fabrikanten. Elk F1-team mag motoren uitsluitend bij een van deze fabrikanten afnemen en heeft daarna de taak om de complete auto om deze motor heen te bouwen.

Mercedes W12

De Power-unit van de wereldkampioenauto in 2021, de Mercedes W12, bestond uit 10.000 aparte onderdelen. In het FIA-reglement is voor elk onderdeel gedetailleerd vastgelegd van welk materiaal het moet worden gemaakt. En hoe het moet worden vervaardigd. De Power-unit bestaat hoofdzakelijk uit metalen. Titanium of titaniumlegeringen worden voor veel motoronderdelen en voor de wielophanging gebruikt. Dit omdat titanium beschikt over een hoge taaiheid, sterkte, rekbaarheid en corrosiebestendigheid. Om gewicht te besparen, zijn minder sterk belaste onderdelen, zoals de cilinderkop, gemaakt van aluminium. De kruk- en nokkenassen bestaan uit één staalwerkstuk.

Als de tandwielen gloeien

Na de motor is de transmissie met acht versnellingen het op één na zwaarste onderdeel. Tijdens de ruim 300 km lange race op Silverstone schakelt een coureur meer dan 2.000 keer. Dat is een enorme belasting voor de tandwielen. Deze zijn daarom gemaakt van hoogvast staal. Na elke race zijn ze aan vervanging toe. Dit in tegenstelling tot de transmissiebehuizing. Deze gaat het hele seizoen mee. Hij moet dan ook zo stijf mogelijk zijn, omdat de achteras aan de behuizing is bevestigd. Daarom wordt deze gemaakt van titanium en carbonvezel. De aandrijfassen zijn gemaakt van staal. Voor onderdelen die niet met Additive Manufacturing worden vervaardigd, is elke staallegering toegestaan. De teams kiezen voor de minder belaste transmissieonderdelen vaak voor aluminium, maar sosm ook kunststof.

CNC-draaibanken in Formule 1

Het produceren van de onderdelen van een Formule 1-auto moet nauwkeurig en veilig gebeuren, van prototype tot aan kleine series. De snelle onderzoeks- en ontwikkelingsfase, maar ook de jaarlijkse regelwijzigingen van de FIA zorgen daarbij voor extra uitdagingen. De grootste flexibiliteit is dus vereist. Commerciële, doch hoogwaardige CNC-machines kunnen voldoen aan deze eisen. Hoe spectaculair de onderdelen ook zijn, de machines zijn eenvoudig.

Vervangen

Voor de vervaardiging van rotatiesymmetrische onderdelen, zoals zuigers, kruk-, transmissie- en aandrijfassen maar ook wielnaven gebruiken de teams CNC-draaibanken. Dankzij de toepassing van uiteenlopende gereedschappen is het mogelijk om veel materialen te bewerken. De F1-teams onderhouden de machines erg goed. Daarom kunnen ze nog vele jaren betrouwbaar dienst doen. Als teams beslissen om de machines te vervangen en nieuwere varianten aanschaffen, komen de gebruikte CNC-draaibanken vaak terecht op de markt voor gebruikte machines . Want een F1-raceteam fungeert in dergelijke gevallen ook als een gewoon metaalverwerkend bedrijf. Bij het industriële veilinghuis Surplex zijn momenteel CNC-draai- en werktuigmachines afkomstig van een Formule 1-raceteam verkrijgbaar. De veiling loopt nog t/m 23 maart.

Lees ook: Een tweede kans voor batterijen, versnellingsbakken en tandwielen

Openingsfoto: Avigator Fortuner/Shutterstock.com

BMW wil vanaf 2024 aluminium uit duurzame productie in Canada inkopen

BMW Group gaat de CO2-uitstoot in de toeleveringsketen nog verder verminderen. Een bijzondere focus ligt op CO2-intensieve materialen zoals aluminium, staal en kunststoffen. De BMW Group wil daarom vanaf 2024 aluminium inkopen met een aanzienlijk lagere CO2-uitstoot van Rio Tinto in Canada. Het tekende hiervoor onlangs een overeenkomst.

In vergelijking met conventioneel vervaardigd aluminium kan het concern met het aluminium uit Canada ongeveer 70 procent van de CO2-uitstoot besparen. De geplande leveringsvolumes zijn bedoeld voor de productie van voertuigen. Bijvoorbeeld voor carrosserieonderdelen zoals de motorkap, in BMW Group Fabriek Spartanburg in de Amerikaanse staat South Carolina.

Koolstofarm aluminium

“We hebben duidelijke doelen voor het verlagen van de CO2-uitstoot in de toeleveringsketen. We willen innovatieve materialen gebruiken. Daarmee kunnen we de ecologische voetafdruk van onze voertuigen verkleinen. Zelfs voordat we ze aan klanten overhandigen. De overeenkomst om koolstofarm aluminium te leveren is gebaseerd op verschillende pijlers. Naast waterkracht en een hoog percentage secundair materiaal willen we ook het voortouw nemen in de auto-industrie door meer aluminium te gebruiken zonder directe CO2-uitstoot door het smeltproces.” Dat zegt Joachim Post. Hij is lid van de Raad van Bestuur van BMW AG, verantwoordelijk voor Inkoop en het leveranciersnetwerk.

Positieve materiaaleigenschappen

Aluminium heeft een relatief laag gewicht en andere positieve materiaaleigenschappen. Daarmee neemt het een stevige plaats in, in de intelligente composietconstructie van BMW Group. In de toeleveringsketen van een middelgrote volledig elektrische auto is ongeveer een kwart van de CO2-uitstoot toe te schrijven aan aluminium. Dit onderstreept het enorme potentieel om CO2 in de toeleveringsketen van aluminium te verminderen.

Innovatief productieproces

De BMW Group maakt gebruik van een innovatieve technologie: de ELYSIS-technologie. Deze is ontwikkeld voor de productie van aluminium. Het zorgt voor een revolutie in het smeltproces dat voor de productie nodig is. De innovatieve methode maakt daarbij gebruik van koolstofvrije anodes om alle procesgerelateerde CO2-emissies te elimineren. In 2021 werd de technologie voor het eerst met succes getest op industrieel niveau. BMW Group is van plan om als een van de eerste klanten deze technologie in de productie te gebruiken.

Andere pijlers

Naast het koolstofvrije proces heeft de overeenkomst ook betrekking op aluminiumlegeringen. Deze worden geproduceerd met behulp van elektriciteit uit hernieuwbare bronnen, met een CO2-uitstoot die slechts een derde van het sectorgemiddelde bedraagt. De productiefaciliteiten voor aluminium in Quebec draaien bijna volledig op elektriciteit van zes lokale waterkrachtcentrales. Als verdere bijdrage aan het behoud van hulpbronnen wordt tot 50 procent secundair materiaal aan het eindproduct toegevoegd.

Blockchain-technologie

Het gebruik van de blockchain-technologie van Rio Tinto garandeert ook volledige traceerbaarheid van het aluminium, helemaal terug tot de oorspronkelijke bauxietmijn. Dit maakt volledige transparantie in de hele toeleveringsketen mogelijk. Het speelt daarom een belangrijke rol bij het controleren van de naleving van milieu- en sociale normen voor de winning van grondstoffen.

Foto’s: BMW Group

Lees ook: BMW breidt productie van batterijmodules uit

Een waterstofpoederfabriek in de Amsterdamse haven

Electriq, specialist in innovatieve waterstofopslag, en Zenith Energy Terminals, dat brandstof en energiedragers opslaat en verwerkt, gaan ’s werelds eerste waterstofpoederfabriek bouwen. De Electriq Powder productiefaciliteit zal in de Port of Amsterdam komen te staan.

Electriq Powder is een vorm van waterstof die de opslag, transport en het gebruik ervan in last mile, off-grid en back-up toepassingen vereenvoudigt. Ten opzichte van het gangbare waterstof in gas- of vloeibare vorm, biedt Electriq Powder superieure veiligheid en energiedichtheid. Het waterstofpoeder kan met behulp van gepatenteerde, compacte generatoren worden omgezet in elektriciteit.

Intentieverklaring waterstofpoederfabriek

Beide partners hebben een intentieverklaring getekend voor de bouw van de eerste waterstofpoederfabriek ter wereld. Deze komt op de terminal van Zenith Energy in de haven van Amsterdam. Het poederproductie vindt plaats op basis van groene waterstof. De energie hiervoor komt van windturbines van Zenith Energy.

Primeur

“Deze fabriek is de eerste ter wereld in zijn soort. Hij zal onze klanten in de Benelux-markt bedienen.” Dat zegt Baruch Halpert. Hij is Executive Chairman en CEO van Electriq. “Nederland is een early adopter van waterstof als de brandstof van de 21e eeuw. We zien de Electriq Powder fabriek als een faciliterende schakel om dit op innovatieve, veilige en industriële wijze te benutten”, aldus Halpert.

Sterke basis

“Dit project zal de weg verder vrijmaken voor Europa’s overstap naar schone, duurzame energie. We maken hierbij gebruik van de kracht van onze Amsterdamse opslagterminal. We leggen met de waterstofpoederfabriek een sterke basis voor de nieuwe energie-industrieën. En we dragen lokaal bij aan het creëren van nieuwe banen”, aldus Jeff Armstrong, CEO van Zenith Energy.

Duurzame brandstof-hub

“De Electriq Powder fabriek is een prachtig voorbeeld van de doorlopende energietransitie die plaatsvindt in onze haven, waarbij we toewerken naar het realiseren van een duurzame brandstof-hub.” Dat zegt Koen Overtoom, CEO van Port of Amsterdam. “We zijn blij om opkomende technologieën die in lijn met deze transitie opereren – zoals deze fabriek – te verwelkomen. Daarmee faciliteren we een intensiever gebruik van onze locatie en de samenwerkingen tussen verschillende partijen die actief zijn in het havengebied”, aldus Overtoom.

Internationaal

Electriq werkt momenteel aan de verdere uitbreiding van de poederproductiecapaciteit door soortgelijke samenwerkingen op te zetten.

Toepassing met waterstofpoeder

De eerste toepassing die gebruik maakt van de voordelen van het waterstofpoeder van Electriq Global is de Joshua. Dit is ’s werelds eerste generator die het gepatenteerde poeder om kan zetten in stroom. De generator werkt op een vergelijkbare manier als reguliere dieselgeneratoren. Aandrijving gebeurt via water en capsules met het waterstofpoeder in plaats van diesel. De Joshua heeft een vermogen van 8kW/80kWh. Dat betekent dat hij op 5 kilo waterstof tot 10 uur op volle capaciteit kan werken.

Waterstofpoeder: hoe werkt het?

Waterstofpoeder wordt met een chemisch proces gemaakt. Waterstofmoleculen binden zich aan elementen die breed beschikbaar zijn. Bij het mengen van dit hoogenergetische poeder met water, komen niet alleen de waterstofmoleculen uit het poeder vrij. Ook wordt het toegevoegde water gesplitst. Uiteindelijk komt er hierdoor twee keer zoveel waterstof vrij als origineel in het poeder aanwezig was. De Joshua generator bevat ook een brandstofcel die het vrijgekomen waterstofgas uit het poeder- en watermengsel omzet in elektriciteit. Na het vrijkomen van de waterstof kan het residu opnieuw worden opgeladen. Vervolgens kan het worden omgezet in het oorspronkelijke waterstofpoeder. Daardoor wordt dit een volledig recyclebare oplossing.