Bedrijven laden zich beperkt op voor batterijopslag

Batterij rendeert, maar opbrengsten zijn onzeker

De stroomvoorziening van bedrijven wordt veelzijdiger. Vroeger haalden ondernemers alle stroom van het net. Nu wekken steeds meer mkb-bedrijven zelf stroom op met zonnepanelen. Opslag van stroom in een grote batterij is een volgende stap. Zo’n batterij kan zoveel opbrengsten genereren dat de stroomvoorziening niet langer geld kost, maar geld oplevert. De opbrengsten zijn echter onzeker door nog te maken keuzes in het klimaatakkoord. Batterijen zijn daarmee nog geen standaard oplossing, zoals zonnepanelen dat al wel zijn. Bedrijven die hun stroomvoorziening willen verduurzamen, zullen daarom eerder met zonnepanelen dan met batterijen aan de slag gaan, zo becijfert het Economisch Bureau in een recent verschenen rapport.

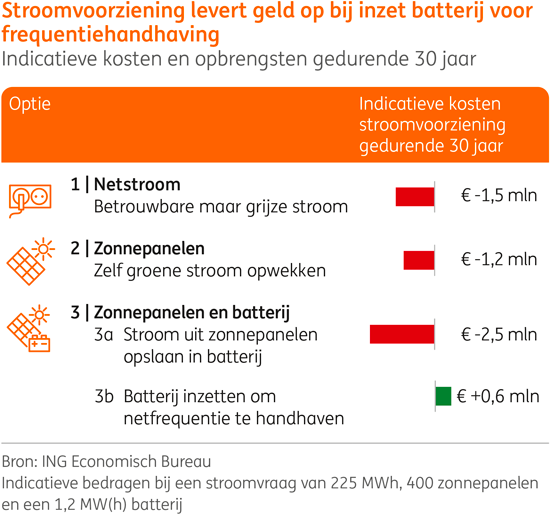

Stroomvoorziening levert geld op bij inzet batterij om netfrequentie te handhaven

Indicatieve opbrengsten en kosten gedurende 30 jaar

Batterij kan ervoor zorgen dat stroomvoorziening geld opbrengt i.p.v. kost

Een batterij kan zoveel opbrengsten genereren dat de stroomvoorziening niet langer geld kost, maar geld oplevert. Een ‘gemiddeld mkb-bedrijf’ betaalt over een periode van 30 jaar zo’n €1,5 miljoen voor netstroom. Met zonnepanelen en een batterij kan de stroomvoorziening zelfs €620.000 opleveren. De batterij moet dan wel volledig ingezet worden om de frequentie van het stroomnet op 50 Hertz te houden. Dan kan de ondernemer een rendement van circa 12% op het eigen vermogen behalen. De batterij is nu nog te duur om alleen gebruikt te worden voor het opslaan van zelfopgewekte zonnestroom.

Zonnepanelen aantrekkelijker dan batterij

Indicatieve investering en rendement van opties 2 en 3

Batterij nog niet voor veel ondernemers geschikt

Een investering in grootschalige batterij-opslag kan nu een rendement van circa 12% op het eigen vermogen genereren, maar de risico’s zijn groot. Het klimaatakkoord zet sterk in op flexibilisering van de stroommarkt om de toename van zon- en windenergie op te vangen. Batterijen kunnen daar een bijdrage aan leveren, maar de opbrengsten hangen af van nog te maken keuzes in het klimaatakkoord. Daarnaast is veel kennis van de elektriciteitsmarkt nodig om als ondernemer geld te kunnen verdienen aan een batterij. Batterijen zijn niet iets wat je er als ondernemer ‘even bij doet’. Zonnepanelen zijn dat wel, vergen een lagere investering en het rendement op eigen vermogen van circa 15% is aantrekkelijker.

“Batterijen zijn in tegenstelling tot zonnepanelen nog geen standaard oplossing voor mkb-bedrijven. Ondernemers die hun stroomvoorziening willen verduurzamen, zullen dus vooral met zonnepanelen aan de slag gaan. Wie toch stroom in batterijen wil opslaan doet er verstandig aan om eerst een batterij te huren en ervaring op te doen”, aldus Martijn Stevens: programmamanager sustainability grootzakelijk bij ING.

Investering in batterij niet altijd financieel gedreven

Naast deze financiële argumenten kunnen bedrijven ook vanuit andere motieven in batterijen investeren. Zo kunnen batterijen ook vervuilende aggregaten vervangen en bedrijven helpen om hun noodstroomvoorziening te verduurzamen of om minder stikstof op bouwplaatsen uit te stoten.

Copyright: ING Economisch Bureau. Beelmateriaal: ING en Getty Images

Volledig artikel op ING.nl

Investeringsgedrag in de maakindustrie. Rabobank doet onderzoek

Rabobank doet onderzoek naar hoe bedrijven in de maakindustrie nu en over 5 jaar investeren in mens, markt en technologie. De resultaten worden tijdens de Avond van de Maakindustrie op 4 maart gepresenteerd.

Bedrijven investeren in personeel, middelen en het ontwikkelen van technologie om zo succesvol, duurzaam en toekomstbestendig te zijn. Maar waarin investeren bedrijven en waarom? Wat draagt bij aan die keuze en waarom juist op dat moment? Veel vragen die beantwoord moeten worden voordat een beslissing genomen kan worden.

Rabobank, Koninklijke Metaalunie, FPT-VIMAG en Jaarbeurs werken samen om zoveel mogelijk respons te realiseren. Een groot aantal deelnemers heeft een gedegen onderzoeksresultaat tot gevolg.

Deelnemen

Deelname aan het onderzoek is op uitnodiging van Rabobank. In de afgelopen tijd zijn bijna 20.000 uitnodigingen verzonden. Als u er een heeft ontvangen, nodigen wij u graag uit om mee te doen.

Niet alleen behoort u tot de eerste ontvangers van de onderzoeksresultaten, u maakt ook nog eens kans op deelname aan aan de exclusieve Avond van de Maakindustrie op woensdag 4 maart.

Klanten van Rabobank hebben een uitnodiging ontvangen om deel te nemen aan dit onderzoek. De resultaten geven inzicht in marktontwikkelingen en laten bedrijven zich benchmarken aan collega’s in de markt. In de vragenlijst kunt u aangeven dat u verder wenst te discussiëren over de resultaten van het onderzoek.

Avond van de Maakindustrie

De resultaten worden gepresenteerd tijdens de Avond van de Maakindustrie op 4 maart aanstaande in Jaarbeurs Utrecht. Tijdens deze avond komen ongeveer 200 CEO’s en topmanagers uit de maakindustrie bij elkaar om te netwerken en via korte presentaties nieuwe inzichten te krijgen. Rabobank zal in deze exclusieve omgeving de resultaten van het onderzoek presenteren.

Parts on Demand: snel en hoogwaardig produceren met 3D-printen

Een heuse pop-up fabriek en een Pablo EscoBAR waar je onder het genot van een biertje je sample op kunt halen. Parts on Demand gaat flink uitpakken op ESEF Maakindustrie 2020. Hun boodschap?

Met 3D-printen kun je veel meer dan een paar prototypes printen, je kunt er ook heel goed (seriematig) mee produceren.

Parts on Demand is sinds begin 2019 gevestigd in de moderne Werkspoorfabriek in Utrecht, omringd door allerlei hippe ondernemingen. “Het past wel een beetje bij ons, we zijn graag een beetje anders”, zegt Neil van Es, eigenaar van Parts on Demand. Zo is ook hun denkwijze over de toepassingen van 3D-printen redelijk vernieuwend. “3D-printen bestaat al dertig jaar, de techniek an sich is niet zo nieuw. Maar het wordt nog wel veel geassocieerd met kleine huis-tuin en keukenprinters waar knullige productjes uitkomen die snel breken. Zoals je het wel eens bij De Wereld Draait Door ziet, zeg maar. Bij Parts on Demand gaan we veel verder: we richten ons op de industriële kant en gebruiken alle ontwikkelingen op het gebied van machines, materialen en processen om series producten te maken. Het mooie van 3D-printen is dat je direct van computer naar productie gaat. Alle stappen die daar vroeger tussen zaten – denk aan het maken van mallen en matrijzen bij spuitgieten of het maken van een machinecode bij frezen en draaien – sla je over.”

ESEF Maakindustrie 2020

Op ESEF MAAKINDUSTRIE 2020 laat Parts on Demand door middel van een ‘pop-upfabriek’ zien hoe het industriële printproces in elkaar zit en welke voordelen ermee te halen zijn.

Zelf aan de slag

“De enige manier om bezoekers echt te laten ervaren wat we doen, is door het te laten zien. Bezoekers kunnen ter plekke of van tevoren een bestand uploaden of in onze digitale bibliotheek een sample uitzoeken dat door ons wordt gemaakt. Ze krijgen het onderdeel mee om in hun productielijn te installeren en te testen. Meer informatie via deze link.

Of meld je direct aan

Bij onze Pablo EscoBAR – doordat onze grondstof altijd kunststofpoeder is, worden we wel eens gekscherend één van de grootste poederhandelaren van Utrecht genoemd – kun je onder het genot van een speciaal voor ons gebrouwen biertje napraten over je sample. Daarnaast laten we ook veel cases zien van onze bestaande klanten.” Complexiteit versimpelen, dat is wat Parts on Demand dagelijks doet én op ESEF MAAKINDUSTRIE 2020 laat zien. “Wij zijn allemaal een soort ‘Willie Wortels’ die graag nieuwe en slimmere manieren bedenken om producten te produceren. We hebben het echter vaak over complexiteit en dat is abstract. Op ESEF MAAKINDUSTRIE laten we graag zien wat je met onze technieken kunt en hoe het in de praktijk werkt. We tonen ook onze eigen ontwikkelde materialen, zoals carbon 11: een carbon vezel gevulde kunststof die zes keer sterker is dan we tot nu toe konden produceren en dicht naar metaal kruipt. De toepassingen zijn ontzettend breed, dat zullen de bezoekers op ESEF MAAKINDUSTRIE zelf ervaren.”

De techniek

Bij Parts on Demand maken ze gebruik van de SLS 3D-printtechniek, ofwel Selective Laser Sintering. Het werkt als volgt: complexe onderdelen worden versimpeld tot een enorme stapel dwarsdoorsnedes. Die worden naar de machines van Parts on Demand gestuurd. In de machine wordt een laag kunststofpoeder neergelegd, dat wordt verhit tot net onder het smeltpunt. Vervolgens tekent een laser de eerste dwarsdoorsnede van het onderdeel. Die dwarsdoorsnede laten ze een stukje zakken. De machine legt een nieuw laagje poeder neer en het hele proces herhaalt zich, soms wel 6000 keer. Aan het eind zit in de machine een combinatie van los poeder en vaste onderdelen. Dat losse poeder wordt ervan afgehaald waarna de onderdelen worden nabewerkt om tot het gewenste eindresultaat te komen. “Met deze 3D-printtechniek schalen we naadloos van één naar 100.000 stuks”, aldus Neil. “Doordat je onderdelen de hele tijd versimpeld tot dwarsdoorsnedes, is het makkelijker om complexiteit in producten te steken. Producten die je vroeger niet kon maken, zoals onderdelen met complexe structuren of scharnieren, kunnen we nu in elkaar en geassembleerd produceren. Omdat je veel stappen overslaat kun je ook heel klant- en projectspecifiek onderdelen maken. Het maakt ons niet uit of dat onderdeel net wat anders is dan in de vorige productielijn of machine. We lezen gewoon een nieuw bestandje in en dat hakken we weer in laagjes. We leveren gemiddeld binnen zeven werkdagen, wat redelijk ongehoord is in de maakindustrie. Daardoor zijn onze klanten veel flexibeler en wendbaarder in wat ze maken.”

Parts on Demand maakt met 3D-printen productietools, mallen en machineonderdelen. “Voor de automotive maken we bijvoorbeeld productietools om stickers mee te plakken, deuren te plaatsen, ramen uit te lijnen en sloten te installeren. Dat zijn stappen in het productieproces van een auto die veel met de hand gedaan worden en waarvoor medewerkers een takttijd voor hebben. Ze moeten bijvoorbeeld in dertig seconden zes logo’s plakken. Die moeten steeds op dezelfde plek zitten en met de juiste kracht aangedrukt worden. Wij maken slimme sjablonen en gereedschappen waarmee monteurs in veel minder tijd en met minder gewicht de stickers kunnen plakken. Voor de machinebouw printen we veel beugels en behuizingen, maar ook grippers, die vaak op het einde van een robotarm zitten en spullen moeten verplaatsen. Elke gram telt daarbij, want hoe lichter het gewicht, hoe sneller hij kan verplaatsen. Wij engineeren die grippers opnieuw en integreren alle onderdelen. Vroeger bestond zo’n vacuümkop uit zo’n 180 onderdelen en woog 12 kilo. Wij hebben deze kop teruggebracht naar 35 onderdelen en een gewicht van 750 gram. Daardoor gaat de productielijn 20 procent sneller draaien: pure winst dus, slechts door het vervangen van één onderdeel. Nederland is qua engineering conventioneel en veel bedrijven zijn bang om iets te veranderen wat ze al dertig jaar hetzelfde doen. Maar je bent een dief van je eigen portemonnee als je het niet doet.”

Gebruik van kunststof

Er komen bij Parts on Demand veel onderdelen uit de machines die tegen een flink stootje kunnen. “De SLS-techniek is echt heel anders dan de FDM-techniek, die veelal gebruikt wordt om kleine prototypes mee te maken. Er is niet alleen een verschil in hoe de onderdelen eruitzien maar ook hoe je ze kunt belasten. Wij gebruiken hoogwaardige materialen die je prima kunt inzetten voor eindgebruik. We maken in onze fabriek elke week duizenden onderdelen die in productielijnen gaan, gebruikt worden in assemblages en in auto’s en achtbaantreinen worden geïnstalleerd. Het zijn onderdelen die gigantisch op hun ‘lazer’ krijgen en goed moeten presteren. We hebben nog nooit een product teruggekregen omdat het in het veld kapot is gegaan. Sterker nog, we hebben voor een klant wel eens aandrijfwielen geprint als tijdelijke oplossing. Het onderdeel was niet op voorraad en het zou ongeveer acht weken duren om dit uit aluminium of staal te krijgen. Wij hebben een 3D-geprinte variant gemaakt, aangepast en verdikt, zodat de productielijn in elk geval kon blijven draaien. We zijn nu vier jaar verder en het onderdeel zit er nog steeds in.”

Tekst: Tekstliefhebber: Kelly Bakker

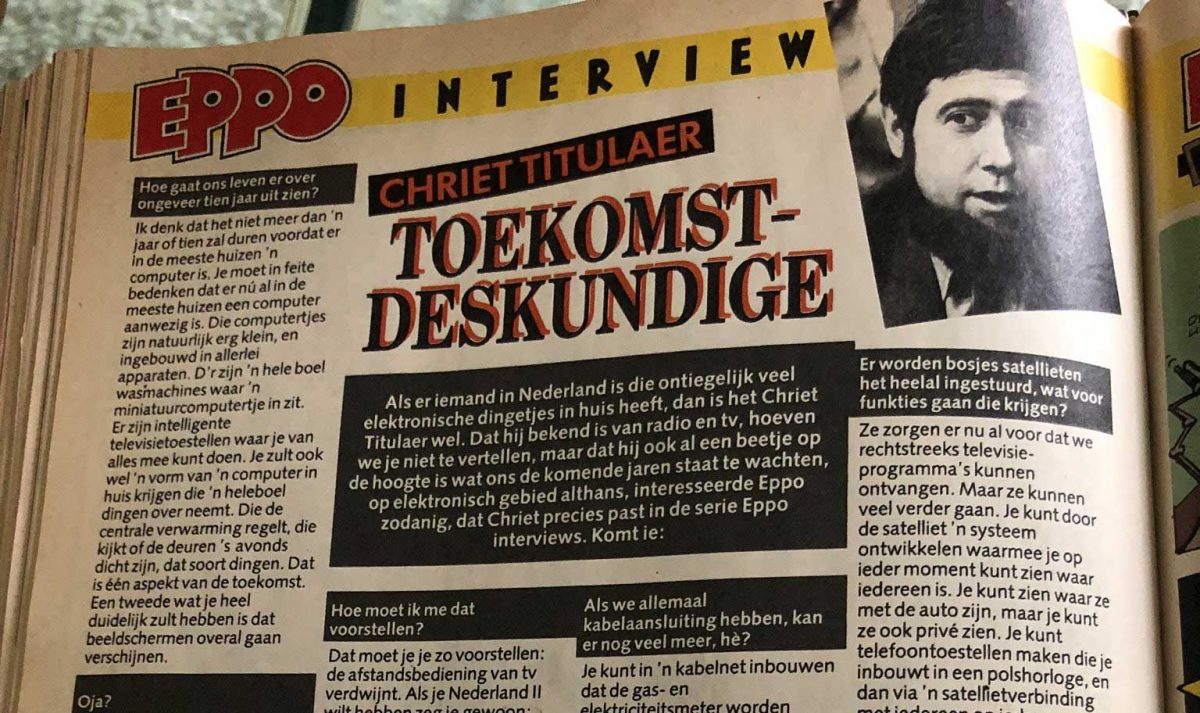

Met een wetenschapper aan tafel

Via de afdelingsapp ging een artikel uit 1982 rond. Het betrof een interview met Chriet Titulaer in het striptijdschrift Eppo. Mijn leeftijdgenoten kennen Chriet (1943-2017) vast nog wel. Hij was sterrenkundige, populair-wetenschappelijk schrijver en presentator van programma’s als ‘TROS Wondere Wereld’.

Ik herinner me nog goed dat ik samen met m’n vader naar de programma’s van deze Limburgse wetenschapper keek. Soms lachten wij om zijn voorspellingen, maar vaak had hij het bij het juiste eind. Zo zei Chriet in de jaren ‘8o: “Het wordt in de grote steden steeds moeilijker om ergens met de auto te komen en dus krijgen we behoefte aan telecommunicatie op de fiets.”

Natuurlijk zat Chriet er wel eens naast, maar veel toekomstbeelden die hij ruim 35 jaar geleden op een begrijpelijke manier schetste, zijn nu de gewoonste zaak van de wereld.

Terug naar heden. Het valt me op dat (bèta)wetenschappers anno 2020 nog regelmatig met argusogen worden bekeken. Waarom? Omdat hun werk betrekking heeft op verandering: variërend van vertrouwde levensomstandigheden die verdwijnen tot de ontwikkeling van technologie die we nog niet kennen. Daar wordt lang niet iedereen enthousiast van en daarom stoppen veel mensen liever hun vingers in hun oren dan dat ze belangstellend luisteren naar wat wetenschappers ons te vertellen hebben.

Kunnen we het ons permitteren om berichten van de wetenschap te negeren? De wereld staat voor grote uitdagingen. Doorleven, produceren en consumeren zoals we gewend zijn, geeft steeds meer problemen. Er zijn wetenschappers die ons al tientallen jaren hiervoor waarschuwen en gelukkig ook oplossingen zien.

De tijd dringt, dus je zou verwachten dat de overheid maar wat graag met (bèta)wetenschappers om de tafel gaat zitten. Maar dat valt tegen. Neem klimaatverandering. Nog altijd lijken wetenschappelijke oplossingen nauwelijks door te dringen in het Nederlandse klimaatbeleid. Sterker nog, bij de totstandkoming van het Klimaatakkoord zat geen enkele wetenschapper aan de Klimaattafels.

Journalist Rosanne Kropman schreef hierover op 19 oktober 2019 een stuk voor Trouw met de kop: ‘Hoe de wetenschap werd overgeslagen bij het klimaatberaad’. In dit artikel stelt zij de vraag welke wetenschappelijke adviezen Ed Nijpels kreeg bij de totstandkoming van het Klimaatakkoord en komt tot de conclusie dat de wetenschap dus niet eens mocht aanschuiven. En zo kon het gebeuren dat de wetenschappelijke visie volledig buiten beschouwing bleef. De tafels werden gedomineerd door ‘stakeholders’ met ieder hun eigen belangen.

Als ik de media volg, krijg ik het gevoel dat er vooral beleid voor de korte termijn wordt gemaakt, ingegeven door emotie en niet gebaseerd op wetenschappelijke inzichten. En dat is zonde. Veel hedendaagse vraagstukken zijn op te lossen met innovatieve technologie. Gelukkig werken buiten de klimaattafels om bedrijven en universiteiten samen aan oplossingen om onze planeet ook voor toekomstige generaties leefbaar te houden. Als we er met elkaar voor zorgen dat deze innovaties een podium krijgen, dan zit er straks vast en zeker aan elke politieke tafel een wetenschapper met kennis van zaken. En anders moet er maar snel een nieuwe Chriet Titulaer opstaan die ons én de politiek op een toegankelijke manier uitlegt hoe de toekomst eruit gaat zien. Misschien een mooie uitdaging voor Diederik Jekel of Anna Gimbrère?

Beeld: Sabine Verschoor (Twitter)

Xone ebike: De toekomst in elektrisch fietsen

De X One van Rayvolt verovert de wereld. Niet alleen is het een zeer mooie elektrische fiets, maar hij zit ook nog eens vol met gadgets en de prijs ligt lager dan € 2000,-

“De X One is de eerste van een geheel nieuwe generatie van moderne elektrische fietsen.”, zegt ontwerper Mat Rauzier die met het ontwerp zijn visie realiseerde.

Van het geïntegreerde Android touchscreen tot de nauwelijks zichtbare batterij. Over alles is nagedacht. Gezichtsherkenning zorgt er voor dat alleen de eigenaar het slot kan openen. Alle informatie over de status van de fiets is zichtbaar op het scherm. Remmen laadt de batterij weer op. Deze laatste is uiteindelijk goed voor 75 volledig elektrische kilometers. Goed voor ongeveer 4 uur rijden.

De volledig uit aluminium opgebouwde fiets weegt 22 kilo inclusief de batterij en heeft een duurzame snelheid van 25 km/u. Er is ook een powerstand. De batterij gaat sneller leeg, maar de snelheid wordt 45 km/u.

Nike ontwerpt schoen speciaal voor ziekenhuispersoneel

Nike heeft een schoen ontwikkeld speciaal voor personeel in de zorg, zoals verplegers, artsen en thuiszorgmedewerkers. Het product werd uitgebreid getest in een kinderziekenhuis in het Amerikaanse Portland.

In datzelfde ziekenhuis werden ook inzichten van zorgmedewerkers verzameld. Tijdens de sessies leerden de ontwerpers van de zogenoemde Air Zoom Pulse welke ontberingen de zorgmedewerkers tijdens hun dagelijkse werk moeten doorstaan. Zo lopen verplegers bijvoorbeeld ruim 8 kilometer en zitten minder dan een uur tijdens een 12 uur durende shift. Mentaal en fysiek is het zwaar werken. Om deze uitdagingen te tackelen werd het design van de schoen met name simpel gehouden. Zo is het schoeisel makkelijk aan en uit te trekken en simpel schoon te maken. De pasvorm, dempings- en tractiesystemen werken samen om de voet in alle mogelijke ziekenhuisomstandigheden te beschermen.

Lang staan

De ontwerpers hebben nog naar meer issues gekeken. Zo werd de vraag gesteld hoe de schoen zowel comfortabel zou zijn om lange periodes te staan en divers genoeg om de gehaaste bewegingen te ondersteunen die zich kunnen voordoen in noodsituaties? Het antwoord werd gevonden in een volledig rubberen buitenzool, een flexibele drop-in middenzool met de Zoom Air hiel en een hiel die stevig aansluit maar wel zacht aanvoelt.

De ontwerpelementen van de Air Zoom Pulse op een rijtje:

* Het veterloze bovenwerk heeft een beschermende PU-gecoate synthetisch voorstuk voor eenvoudige reiniging

* Een elastische band houdt de hiel veilig ingesloten en zorgt voor flexibele en gemakkelijke invoer met één hand

* De duurzame, volledig rubberen buitenzool heeft een waterdispersief tractiepatroon

* Het subtiele Asterisk-logo verwijst naar de bedrijfsmissie van Nike en de overtuiging dat “als je een lichaam hebt, je een atleet bent.”

Je kunt de Air Zoom Pulse beschouwen als bijna een traditionele klomp die atletisch is gemaakt – alle bogen en houdingondersteuning is verwerkt in de Pulse, met daarbij wel de soepelheid nodig voor natuurlijke bewegingen. Verder is nog rekening gehouden met alle onvoorziene situaties die zich kunnen voordoen in een ziekenhuis. Zo is de gecoate ‘teendoos’ beschermt tegen morsen en is rekening gehouden met gladde oppervlakken.

Bron: Nike

Brancheorganisaties pleiten voor Europese wetgeving rond vrije toegang voertuigdata

Een alliantie van automotive brancheorganisaties roept Europese beleidsmakers op vrije toegang tot voertuiggegevens wettelijk vast te leggen. Dit is volgens de partijen nodig om een gelijk speelveld te creëren waarop onafhankelijke aanbieders in staat concurrerende en innovatieve dienstenen oplossingen kunnen leveren.

Consultancybureau Roland Berger voorspelt dat in 2025 zo’n 70% van het wagenpark verbonden is. Een gebrek aan effectieve toegang tot voertuiggegevens en -functies staat de realisatie van veel innovatieve ideeën echter in de weg, stellen de partijen in een manifest. “Met de opkomst van de ‘connected car’ vindt concurrentie nu plaats in het voertuig, waar datakwaliteit en veilige toegang tot autofunctionaliteit de kwaliteit van de dienst bepaalt. In een steeds digitalere automotive sector, zou de volledige automotive waardeketen het recht moeten hebben hun business modellen te ontwikkelen en op gelijke voet te concurreren met autofabrikanten om de concurrerende diensten te leveren die hun klanten verwachten.”

Vier vereisten

Hiervoor zijn volgens het manifest vier dingen nodig:

- Onafhankelijke, directe en real-time toegang tot tijdkritieke voertuiggegevens, zonder monitoring door de autofabrikant.

- Bi-directionele communicatie met het voertuig en diens functies, onafhankelijk van de voertuigfabrikant.

- Het vermogen veilig en onafhankelijk op afstand te communiceren met de bestuurder via ingebouwde Human-Machine-Interfaces (HMI’s) functies, bijvoorbeeld via het dashboard of spraakopdrachten.

- Het vermogen onafhankelijke software direct op ingebouwde computersystemen in het verbonden voertuig te draaien om dynamisch gegenereerde data zo dicht mogelijk bij de bron te analyseren.

Extended Vehicle

Autofabrikanten hanteren momenteel het Extended Vehicle (ExVe) model voor toegang tot voertuigdata. Het manifest wijst er onder meer op dat bij ExVe alle communicatie tussen voertuigen en derde partijen via servers van de autofabrikant loopt. Daarnaast is slechts een deel van de voertuiggegevens en -functies beschikbaar voor derde partijen.

“‘ExVe’ waarborgt gelijke mogelijkheden niet. Het geeft autofabrikanten juist de volledige controle om te beslissen hoe, wanneer (latentie) en wie toegang krijgt tot (voornamelijk geaggregeerde en gediagnostiseerde/verwerkte) data”, aldus de belangenvertegenwoordigers. De alliantie wijst ook op de beperkte toegang tot voertuigdata via de fysieke On-Board-Diagnostics (OBD) poort, wat volgens hen tekenend is voor de rol van ‘poortwachter’ die autofabrikanten hebben aangenomen. De alliantie pleit daarom voor directe toegang tot voertuiggegevens op contractbasis of via een dataservicesplatform, die ook wel een ‘neutrale server’ wordt genoemd.

Gestandaardiseerd platform voor vrije toegang

De oplossing ligt volgens de partijen in een ingebouwd interoperabel, gestandaardiseerd en veilig platform dat vrije toegang biedt tot data. Een dergelijk platform is eerder door het Transport Research Laboratory (TRL) van de Europese Commissie voorgesteld in het rapport ‘Access to In-vehicle Data and Resources’. Een dergelijk platform biedt volgens het manifest verschillende voordelen:

- Volledige controle voor consumenten over welke service provider toegang heeft tot hun data, zonder tussenkomst van de autofabrikant.

- Effectieve concurrentie zonder monitoring door de autofabrikant.

- Nieuwe mogelijkheden voor innovatieve oplossingen en nieuwe business modellen.

- Betere ondersteuning en volledige compatibiliteit met cybersecurity.

- Verbeterde veiligheid op de weg en een bijdrage aan een duurzamere en circulaire economie.

- Garanderen van compliancy met databeschermingswetgeving door een directe relatie tussen de service provider en de klant te scheppen.

Wetsvoorstel in 2020

De alliantie wijst erop dat het Europese Parlement de Europese Commissie eerder in twee resoluties opriep eerlijke, veilige, real-time en technologie-neutrale toegang tot voertuigdata voor derde partijen wettelijk vast te leggen. De partijen roepen de Europese Commissie en andere beleidsmakers daarom op in 2020 met een wetsvoorstel te komen.

Het manifest is ondertekend door:

- ADPA (automotive data uitgevers)

- CECRA (handel en reparatie)

- CITA (inspectie)

- EGEA (garages en testapparatuur)

- ETRMA (banden en rubberproducten)

- FIA Region I (motor- en tourclubs)

- FIGIEFA (automotive aftermarket distributie)

- Insurance Europe (verzekeringen)

- Leaseurope (lease en huur)

- SMEunited (mkb)

- UEIL (smeermiddelen)

Het manifest is hier te vinden.

VEO Robotics geeft traditionele industriële robots zicht

Veo Robotics kondigt FreeMove aan, een hardware- en softwaregebaseerde oplossing die traditionele industriële robots veilig laat samenwerken met mensen. Dit zonder een veiligheidskooi en in de directe nabijheid van medewerkers.

Veel traditionele industriële robots zijn niet voorzien van sensoren en camerasystemen om menselijke aanwezigheid te detecteren. Dit betekent in de praktijk dat zij niet veilig in de directe nabijheid met medewerkers kunnen werken en in veel gevallen zijn afgeschermd met behulp van een veiligheidskooi. Deze veiligheidsmaatregelen staat een nauwe samenwerking tussen industriële robots en mensen in de weg.

Naast industriële robots bestaan ook collaboratieve robots. Deze robots zijn doorgaans kleinschaliger en voorzien van sensoren en camerasystemen die de aanwezigheid van mensen detecteren. Dit maakt het mogelijk in de directe nabijheid van een collaboratieve robot te werken, zonder dat hierbij veiligheidsrisico’s ontstaan. Indien de robot in aanraking dreigt te komen met een mens vermindert deze bijvoorbeeld vaart of komt geheel tot stilstand.

Industriële robots zicht geven

Met FreeMove wil Veo Robotics deze mogelijkheden naar traditionele industriële robots brengen door de robots van zicht te voorzien. FreeMove is een vision-systeem dat aan bestaande industriële robots kan worden toegevoegd. “Het Veo FreeMove systeem geeft productietechnici de vrijheid de kracht, nauwkeurigheid en snelheid van standaard industriële robots te combineren met de ingeniositeit, beoordelingsvermogen en flexibiliteit van mensen”, schrijven CEO Patrick Sobalvarro, Chief Architect Scott Denenberg en VP Engineering Clara Vu in een blogpost. Sobalvarro, Denenberg en Vu zijn de oprichter van Veo Robotics.

“In de hedendaagse competitieve markt moeten fabrikanten sneller reageren en flexibeler zijn dan ooit tevoren. Procesvariaties zorgen dat kwaliteitsproblemen met producten direct moeten worden geadresseerd. Productcyli zijn korter, vereisen een snellere realisatie van het ontwerp en een snellere ingebruikname van het uiteindelijke product. Aanpassingen op maat die op grote schaal mogelijk worden gemaakt zorgen dat het volledig automatiseren van stappen in het productieproces aanzienlijk kostbaar is geworden, zowel wat betreft arbeidstijd als kapitale investeringen. In veel gevallen kunnen de kosten voor het volledig automatiseren van deze stappen niet worden terugverdiend voordat het proces opnieuw moet worden gewijzigd.”

Veo FreeMove stelt standaard industriële robots in staat veilig te werken in de directe nabijheid van mensen. Hiermee wil de startup niet alleen de productiviteit van medewerkers en ergonomie verbeteren, maar ook een tijd- en kostenbesparing mogelijk maken. De oplossing geeft fabrikanten meer flexibiliteit in productieruns, zorgt voor minder downtime en maakt een snellere implementaties mogelijk.

Componenten

De oplossing bestaat uit drie componenten:

- FreeMove sensoren: op maakt gemaakte 3D time-of-flight sensoren voor afstandsmetingen die in de omgeving van de robot worden gehangen om de ruimte te bewaken.

- FreeMove Engine: een computerplatform waarop software draait om de gegevens die met behulp van de sensoren worden verzameld te analyseren.

- FreeMove Studio: een softwaresuite die gebruikers de mogelijkheid geeft het FreeMove systeem zelf te configureren en data van zowel de sensoren als de FreeMove Engine in real-time in 3D visualiseert.

Deze combinatie stelt FreeMove in staat de aanwezigheid van mensen te detecteren en indien zij te dichtbij komen de werking van traditionele industriële robots hierop aan te passen. Zo kunnen bewegingen van robots worden vertraagd naarmate werknemers dichterbij komen of robots geheel worden stilgezet. Indien de werkruimte weer vrij is, geeft de oplossing de robot automatisch de opdracht zijn werk te hervatten.

Compliant met ISO 13849

De oplossing is geschikt voor standaard industriële robots van populaire fabrikanten. Het FreeMove systeem is compliant met ISO 13849 ‘Safety of machinery—Safety-related parts of control systems’. Veo Robotics verwacht dat FreeMove tegen het eind van 2020 is voorzien van alle benodigde certificaten. Wanneer het product op de markt verschijnt is niet bekend.

Auteur: Wouter Hoeffnagel

Bron: Veo Robotics