TU Delft studenten naar wereldkampioenschap met vliegende waterstofboot

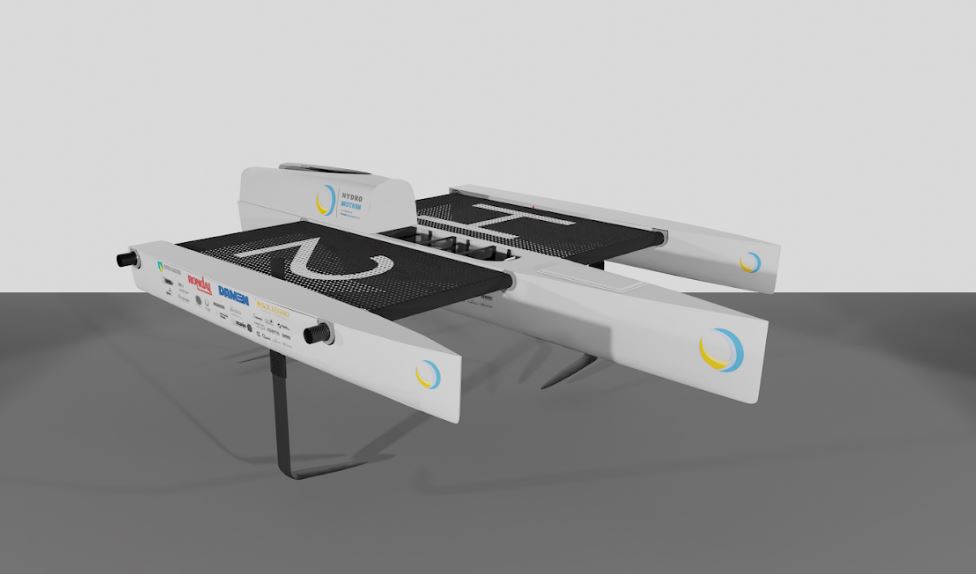

’s Werelds eerste vliegende waterstofboot is een feit! Het TU Delft Solar Boat Team heeft een jaar lang toegewerkt naar hun droom: het realiseren van de eerste vliegende waterstofboot met hun project Hydro Motion. Bij een snelheid van 22 kilometer per uur zorgen de draagvleugels ervoor dat de boot, een trimaran van ruim 1000 kilogram, boven het water vliegt. Het team doet deze week mee aan het wereldkampioenschap op de open zee in Monaco, waar zij het opnemen tegen andere duurzaam aangedreven boten.

Het bleek een enorme klus om binnen een jaar de boot te realiseren. Rick van Wilsem, Chief Engineer, vertelt enthousiast: “Het is gelukt, dat kunnen we wel met zekerheid zeggen. De gehele boot is uit het water gekomen. We zijn als team heel trots dat wij ’s werelds eerste foilende waterstofboot hebben gemaakt!” Van 8 tot 10 juli zal het studententeam strijden voor de wereldtitel in Monaco. De studenten doen dan mee aan de Open Sea Class van de Monaco Energy Boat Challenge. Ze gaan voor de overwinning van de lange afstandsrace. Hiermee willen zij de potentie van waterstofaangedreven boten demonstreren.

Spannende wedstrijd

Het wordt een enorm spannende wedstrijd. Met geduchte tegenstanders vanuit de hele wereld. Studenten maar ook bedrijven. Elektrisch- en waterstofaangedreven boten strijden op drie onderdelen; manoeuvreerbaarheid, de sprint en als belangrijkste race; de lange afstandsrace. Het team heeft zijn zinnen gezet op die laatste race. De waterstofboot is dan ook geoptimaliseerd om deze uitdaging aan te gaan: 6 uur lang varen op open zee zonder bij te tanken. Het team dat de meeste afstand aflegt, is de winnaar. De race is te volgen via de website en de sociale media kanalen van het TU Delft Solar Boat Team.

De Hydro Motion waterstofboot

De boot waar het team dit jaar aan heeft gewerkt is een indrukwekkende verschijning: een zeewaardige, ruim 8 meter lange trimaran, uitgerust met een compleet waterstofsysteem. Aan boord de slimste elektronica en alle onderdelen om de boot krachtig voort te stuwen. En natuurlijk de sterkste draagvleugels. De boot wordt bestuurd door drie piloten en haalt snelheden tot wel 40 kilometer per uur. In de boot wordt waterstofgas onder hoge druk bewaard in een tank. De brandstofcel brengt deze waterstof samen met zuurstof uit de lucht en genereert zo elektriciteit. Hiermee wordt de motor aangedreven.

Onder de boot zijn drie super sterke draagvleugels bevestigd. Deze werken onder het wateroppervlak op vergelijkbare wijze als de vleugels van een vliegtuig. Bij de take-off speed van 22 kilometer per uur liften ze het gewicht zo’n 40 centimeter boven de golven uit, een spectaculair gezicht. Wanneer de rompen van de boot boven het water vliegen, ondervinden ze drastisch minder weerstand dan in het water. Op deze manier gebruikt de boot erg weinig energie. Efficiëntie is van groot belang tijdens de uitdagende lange afstandsrace die het team te wachten staat in Monaco.

De missie van het team

Het TU Delft Solar Boat Team is een multidisciplinair team dat bestaat uit 20 studenten. Allen hebben ze een jaar lang hun studie aan de kant gezet voor het Hydro Motion project. De studenten werken aan dit project met een belangrijke missie. Ze willen de maritieme industrie, momenteel een grootverbruiker van fossiele brandstoffen, inspireren naar een groene toekomst.

SAP, Siemens en T-Systems slaan handen ineen om digitalisering en verduurzaming Nederlandse industrie te versnellen

In navolging van het Duits-Nederlandse innovatiepact hebben drie Europese techbedrijven de handen ineengeslagen in de vorm van een ecosysteem ter versterking van de Nederlandse industrie. De samenwerking tussen SAP, Siemens en T-Systems in Nederland, respectievelijk toonaangevend in applicatiebeheer (IT), operationele technologie (OT) en systeemintegratie, richt zich op enkele hoofdthema’s uit het innovatiepact: smart industry (industrie 4.0), energietransitie (duurzamere productie) en innovatieve technologieën.

Op 6 juli lichtten de drie ondernemingen tijdens het kick-off event ‘Together for Industry 4.0’ de samenwerking en de bijbehorende ambities nader toe. Door deze samenwerking gaan klanten profiteren van een beter en sneller resultaat als het om digitalisering. Dit vanwege de geïntegreerde benadering van de drie organisaties. De organisaties zijn ervan overtuigd dat de samenwerking ook zal leiden tot oplossingen waar nieuwe standaarden uit voortkomen, waar zowel de Nederlandse als de gehele Europese industrie van profiteert.

Concurrentievermogen en duurzaamheid

De Nederlandse industrie zoekt naar mogelijkheden voor een duurzame, klimaatneutrale, circulaire economie. Tegelijkertijd zal zij de komende jaren haar efficiency en verdiencapaciteit moeten vergroten. Dit vraagt zowel om verdergaande investeringen in digitalisering als om de noodzaak om samen te werken in nieuwe ecosystemen. Dat bleek onder meer uit de Industrie- en Energietop van maart 2021. Tal van bedrijven doen op kleine schaal al heel veel. De grote omslag echter om een efficiëntere en duurzamere productie- en logistieke keten te realiseren, blijft vooralsnog uit.

Grote transformatieprojecten duren langer, zijn duurder dan verwacht en leveren niet de beoogde waarde op. De drie techbedrijven willen nu samen het concurrentievermogen van Nederlandse bedrijven versterken door het versneld verbeteren van de time-to-market, productiviteit, flexibiliteit en duurzaamheid. De Duitse thuismarkt dient als leidraad. De onderlinge samenwerking tussen de drie initiatiefnemers is ook nieuw en verloopt op basis van commitment, vertrouwen en waarde creatie, zoals dit in een ecosysteem hoort. Het is daarom niet in een contract gegoten.

Transparantie en meerwaarde

SAP, Siemens en T-Systems zien de behoefte aan smart factory-oplossingen toenemen. Ook vraagt de markt om meer transparantie van productieprocessen en logistieke ketens. Met het volwassen worden van de technologische componenten van industrie 4.0, zoals industriële IoT (IIoT), 5G campus-netwerken, AI & machine learning en zowel edge als de cloud, kunnen bedrijven meerwaarde halen. De integratie van consultancy, geavanceerde operationele technologie en IT-diensten van de drie samenwerkende bedrijven maakt het mogelijk de innovatieve technologieën succesvol op maat te implementeren en toe te passen. Doel is bedrijven te helpen de pilotfase te ontstijgen en met co-innovatie en samenwerking tot het niveau van een concreet, volwassen en schaalbaar businessmodel te komen.

“Klanten verwachten dat kwalitatief hoogwaardige producten snel worden geleverd”

“Klanten verwachten dat kwalitatief hoogwaardige producten snel worden geleverd. Dat vraagt om een optimalisatie van de end-to-end supply chain”, zegt Rinse Tamsma, Managing Director SAP Nederland. “Die supply chain moet wendbaar zijn, interactie mogelijk maken en mede door de inzet van Industrie 4.0 de productiviteit verhogen. Ook moet de supply chain zo duurzaam mogelijk zijn ingericht zodat de klimaatdoelstellingen worden gehaald. Wendbaarheid, interactie, productiviteit en duurzaamheid zijn wat ons betreft de vier kernbegrippen. Door samen te werken zetten Siemens, T-Systems en SAP een grote stap in de juiste richting”, vervolgt Tamsma. “Door onze producten en diensten geïntegreerd in te zetten, is maatwerk op het gebied van digitalisering binnen handbereik. Op die manier dragen we samen bij aan een hoge klanttevredenheid.”

Niemand kan deze transformatie alleen

“De coronapandemie heeft nog eens benadrukt dat bedrijven veel belang hebben bij schaalbaarheid en efficiency. Zodat zij tijdig kunnen anticiperen op een sterk en snel veranderende markt. Ondanks de goede basis gaat dit proces in Nederland momenteel te langzaam, vergelijken we met de andere top innovatieve landen. Niemand kan deze transformatie alleen. Daarom zetten we met deze samenwerking een voorbeeld. Met onze verschillende achtergronden halen we een stuk complexiteit weg bij onze gezamenlijke klanten. Zij kunnen sneller profiteren van de voordelen van digitalisering. Van efficiëntere en duurzamere productie met minder productiefouten tot een beter inzicht voor de interne organisatie en klanten. Zo wordt de Nederlandse industrie klaargestoomd voor de toekomst.” Dirk De Bilde – CEO Siemens Nederland.

Open samenwerking

“Het vertrekpunt is een open samenwerking om de doelen van de klant te realiseren. Dit betekent dat ook andere partijen flexibel aan het ecosysteem kunnen worden toegevoegd. SAP, Siemens en T-Systems hebben eerder al bewezen succesvol te kunnen samenwerken. Een recent voorbeeld is Catena-X, waar we al samenwerken om een veilige en gestandaardiseerde data-uitwisseling voor de automobielindustrie mogelijk maken. Wat ons betreft een rolmodel voor andere sectoren.” Sake Algra – Managing Director T-Systems Nederland.

Kiwa biedt onderdak aan grootste waterstof- en warmtepomplaboratorium in Europa

Kiwa boekt aanzienlijke vooruitgang met de uitbreiding en verduurzaming van haar testfaciliteiten en kantoor aan de Wilmersdorf in Apeldoorn. Zij breidt het laboratorium uit met allerlei testfaciliteiten, zoals op het gebied van waterstoftechnologie en het Internet of Things (IoT). Ook biedt de locatie ruimte aan het grootste warmtepomplaboratorium van Europa. Volledig geautomatiseerd, voor het testen van verschillende soorten warmtepompen.

Kiwa investeert sinds 2020 tientallen miljoenen euro in deze en andere testfaciliteiten in Apeldoorn. Hiermee positioneert zij zichzelf als kennispartner in de energietransitie. De oplevering van het gerenoveerde gebouw en alle nieuwe voorzieningen staat gepland voor de zomer van 2021. Kiwa bouwt daarmee aan versteviging van haar positie als expert op allerhande vitale infrastructuren. Zoals de energievoorziening en verschillende internettoepassingen, waaronder IoT.

“We breiden onze locatie in Apeldoorn op verschillende onderdelen uit”, zegt Jan Pieter Bijkerk, Vice President van Kiwa. “Niet alleen om een moderne en aantrekkelijke werkomgeving te creëren voor onze medewerkers, maar ook om nieuwe technologieën te kunnen toepassen. Zo testen we naast de kwalitatieve prestatie van warmtepompen óók de elektrische veiligheid in het laboratorium. En spelen we in op de ontwikkeling dat steeds meer fabrikanten van Internet IoT-apparatuur – zoals ‘slimme’ deurbellen, thermostaten, verlichting of koelkasten- de cybersecurity van hun producten willen laten testen door een onafhankelijke partij.” Zodoende zet Kiwa de nieuwe faciliteiten voor het testen van elektrische veiligheid breder in dan alleen voor warmtepompen.

Waterstoftechnologie

Kiwa is er van overtuigd dat waterstoftechnologie een belangrijke bijdrage gaat leveren aan de energietransitie. Recent werd er door energiebedrijven bij de overheid op aangedrongen om waterstoftoepassing in bestaande situaties mogelijk te maken. Kiwa wil met haar investeringen in waterstoflaboratoria bijdragen aan het veilig toepassen van waterstof in het kader van de noodzakelijke energietransitie. Het instituut leverde een gelijksoortige bijdrage in de overschakeling van stadsgas naar aardgas in de jaren zestig. Kiwa is daarmee een duurzame partner die op basis van hoogwaardige kennis telkens bijdraagt aan de transitie naar steeds schonere energievoorziening. Waterstof fungeert niet alleen als vervangende brandstof voor aardgas gestookte verwarmingstoestellen, maar wordt ook ingezet voor het opslaan van overtollig opgewekte elektriciteit, bijvoorbeeld uit windenergie. De eerder genoemde warmtepompen maken vervolgens weer gebruik van de elektriciteit uit waterstof.

Kennispartner in de energietransitie

Naast haar positie als expert op het gebied van warmtepompen en IoT, verbreedt Kiwa óók in haar rol als kennispartner en opleider op het gebied van waterstof in het kader van de energietransitie. Ook is een nieuwe teststraat voor waterstofleidingen en -componenten gebouwd. En komen er trainingsruimtes en laboratoria voor het testen en keuren van producten bij die geschikt zijn voor waterstof. Kiwa biedt organisaties verder de mogelijkheid om de toegevoegde waarde van waterstoftoepassingen te ontdekken. Onder meer met behulp van de zogenoemde waterstoftafel. Hiermee kunnen zij samen met Kiwa-experts experimenten uitvoeren om te ervaren wat de verschillen en overeenkomsten tussen aardgas en waterstof zijn.

Laagdrempelig

De waterstofexperts van Kiwa laten klanten, studenten of scholieren zo op een laagdrempelige en verantwoorde manier kennismaken met de mogelijkheden van waterstof. Zij krijgen zij meer inzicht in wat het bijvoorbeeld betekent als waterstof deel gaat uitmaken van een huishouden en een cv-ketel zijn energie uit waterstof haalt. Ook gaat Kiwa in samenwerking met de energiesector, monteurs opleiden voor het ombouwen van aardgas gestookte toestellen naar waterstof. Een veilige toepassing is de uitkomst van al deze activiteiten van Kiwa.

Fire Laboratorium

“Het warmtepomplaboratorium is gebaseerd op de allerlaatste technologie. Zodat wij ook warmtepompen met brandbare koelmiddelen, zoals propaan, kunnen testen”, zegt Bijkerk. “In 2021 willen wij deze faciliteiten verder uitbreiden. Zodat elektrische veiligheidstesten voor warmtepompen kunnen worden uitgevoerd. Zo kan men op een locatie prestatie en veiligheid testen volgens Europese normen en certificeren op basis van internationale standaarden. Dankzij de hoogwaardige inrichting van dit laboratorium kan Kiwa producten van organisaties sneller certificeren en doorlooptijden aanzienlijk verkorten. Ook wil zij op de locatie in Apeldoorn lektesten met brandbare koelmiddelen uitvoeren.

Ten slotte verhuizen ook de onderzoek- en testfaciliteiten voor de mobiliteitsinfrastructuur naar het nieuwe laboratorium in Apeldoorn. Door het samenbrengen van de verschillende labs creëert Kiwa een state of the art laboratorium gericht op de wegenbouw. Met als doel de verbetering van onder andere wegen, vliegvelden, bedrijfsterreinen en dijkbekledingen.

Het is bijzonder dat Kiwa al deze voorzieningen straks op één locatie kan aanbieden. Hierdoor vinden alle testen voortaan plaats op één plek, wat de efficiëntie ten goede komt.

Nieuwe duurzame uitstraling

De verbouwing introduceert verschillende energiebesparende voorzieningen die het pand duurzamer maken. Zo wordt het bestaande kantoorgebouw gerevitaliseerd. Verbeterde isolatie en 1.000 zonnepanelen op het hoofdgebouw, de hallen en de nieuwe garage voor meetwagens. Dit levert een vermogen op van 300.000 Kwh, waarmee Kiwa kan voorzien in 11 procent van haar elektriciteitsverbruik in Apeldoorn. Bovendien zal Kiwa door middel van warmte-krachtkoppeling 518 MWh stroom per jaar opwekken. Waarbij zij de vrijkomende warmte van 1058 MWh zal gebruiken om het gebouw te verwarmen.

Verder krijgt het hele gebouw een modernere uitstraling en worden ook de werkplekken gemoderniseerd. Een compleet nieuwe hoofdentree zal zorgen voor een professionele uitstraling en betere ontvangst van klanten. Ook zijn alle raamkozijnen inmiddels vervangen en voorzien van Hr++-glas. Net als de gevel is ook het dak voorzien van een betere isolatie en van een nieuwe dakbedekking. Verder is de tl-verlichting vervangen door energiezuinige ledverlichting. Sensors zorgen ervoor dat verlichting niet onnodig aan blijft staan.

Leads genereren op vakbeurzen: het begint met een goede voorbereiding

Leads genereren op vakbeurzen, dat klinkt als iets uit een ver verleden. En inderdaad hebben we vanwege de corona-crisis in de afgelopen 16 maanden geen enkele fysieke vakbeurs meer gehad. Ook hebben online marketingactiviteiten zich inmiddels een sterke positie verworven in B2B.

Gelukkig worden de vooruitzichten steeds positiever om elkaar binnenkort weer in levende lijve te ontmoeten op vakbeurzen. Zo staan voor september o.a. de Kunststoffenbeurs en de Nederlandse Metaaldagen gepland en zijn de voorbereidingen voor ESEF Maakindustrie in maart ’22 in volle gang. Deze voor de Nederlandse maakindustrie toonaangevende vakbeurzen zijn nog steeds cruciaal voor relatiebeheer. Maar ook voor het vergroten van de naamsbekendheid, én om nieuwe leads, projecten en klanten binnen te halen. Leadgeneratie op vakbeurzen blijft een sterk acquisitiemiddel.

Leadgeneratie in de maakindustrie

Kort gezegd omvat leadgeneratie alle activiteiten die gericht zijn op het in contact te komen met potentiële klanten. Een lead is dus een potentiële klant die geïnteresseerd is in jouw product of dienst.

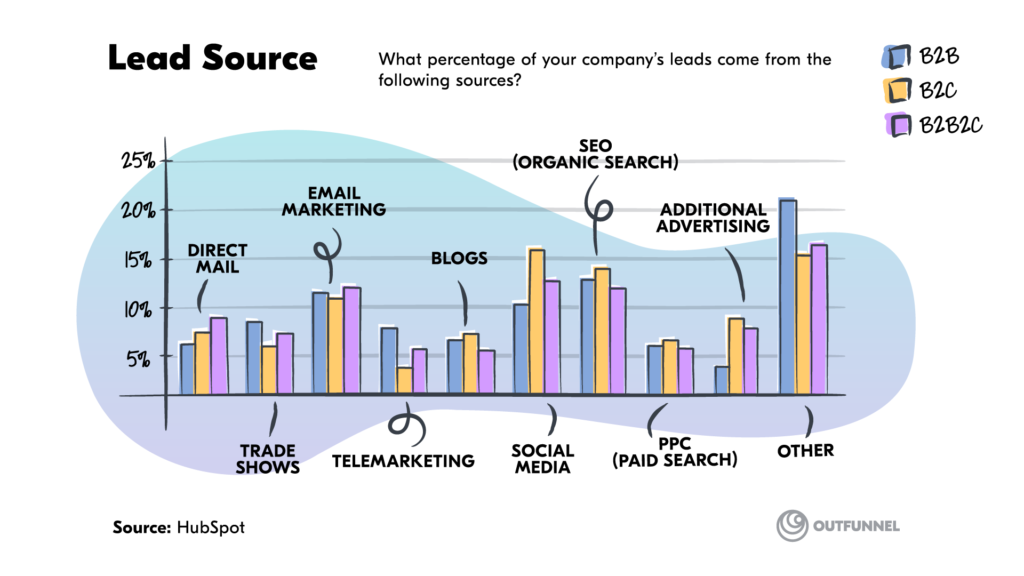

Het genereren van leads (“lead generation”) in B2B gebeurt tegenwoordig meestal met een mix van verschillende marketinginstrumenten. Naast vakbeurzen, netwerken en telemarketing worden email-marketing, social media, SEO en content marketing steeds belangrijker. Deze mix komt ook terug in de bovenstaande infographic (Outfunnel: “Lead Generation: a guide to lead generation strategies for 2021 and beyond”, juli ’20). Deze zet de meest gebruikte manieren van lead generation in B2B op een rijtje .

Hieruit blijkt dat vakbeurzen en telemarketing als relatief klassieke methodes voor B2B nog steeds belangrijk zijn in vergelijking met de nieuwere inbound marketing kanalen. Vreemd is overigens wel dat van ruim 20% van de leads de afkomst niet bekend is!

Natuurlijk zijn er verschillen tussen branches. Maar ook wij geloven dat zeker in de West-Europese maakindustrie de klassieke “outbound” en “event marketing” methodes, inclusief vakbeurzen, nog steeds heel effectief zijn voor het genereren van leads.

Je zou kunnen denken dat er op dit moment misschien helemaal geen aanleiding is om op zoek te gaan naar nieuwe klanten. Immers, de Nederlandse maakindustrie herstelt zich sinds enkele maanden erg sterk uit de corona-crisis. Veel bedrijven hebben moeite om aan de sterk gestegen vraag te voldoen of kampen met een personeelstekort. Dus is er eigenlijk helemaal geen ruimte voor nog meer nieuwe klanten….

Strategische overwegingen

Maar misschien is dit juist ook een goed moment om te gaan werken aan de kwaliteit en winstgevendheid van je klantenbestand. Of om de kansen voor jouw bedrijf en expertise in een nieuwe markt te verkennen. Twee voorbeelden van strategische keuzes, waar leadgeneratie op vakbeurzen, mits goed voorbereid, kan helpen bij de uitvoering.

Dit betekent echter wel dat de voorbereiding van een vakbeurs verder gaat dan het ontwerp van een aansprekende stand en het formuleren van de uit te dragen boodschap, want: wie wil je eigenlijk spreken?

Natuurlijk is niet alleen het aantal leads bepalend; eigenlijk is de kwaliteit ervan nog belangrijker. Veel methodes voor het generen van leads zijn echter passief en reactief: je hebt eigenlijk maar beperkt controle over wie jouw website of beursstand bezoeken. Er is vaak veel “ruis” met slechte leads tot gevolg.

Voor kwalitatief goede leads is daarom meer grip op het leadgeneratieproces nodig: eigenlijk wil je het proces omdraaien en proactief leads genereren. In door jou gekozen branches en landen, en goed bij jouw bedrijf en producten passend!

Praktische aanpak

Maar hoe pak je dit op een praktische manier aan? Een goede aanpak hiervoor begint met het bepalen van een paar criteria waaraan jouw leads moeten voldoen:

- In welk marktsegment

- Geografische locatie

- Bedrijfsgrootte

- Welke producten

Vervolgens kun je relevante bedrijven én bijbehorende beslissers in kaart brengen met behulp van websearch, social media (LinkedIn) en brancheorganisaties.

Vraag je hierbij ook goed af welke beslisser je wilt spreken; het hoofd engineering, de inkoop of de algemeen directeur? Welke beslissers bij de klant zijn voor jou het belangrijkst en het meest betrokken bij de keuze van nieuwe leveranciers?

Deze gekwalificeerde leads kunnen vervolgens worden benaderd met bijvoorbeeld een persoonlijke uitnodiging op naam voor een bezoek aan jouw stand op de vakbeurs. Natuurlijk kun je proberen om beslissers te benaderen voor een persoonlijke afspraak. Maar met volle agenda’s is dat tegenwoordig erg lastig. Vaak maken ze wél ruimte voor het bezoeken van relevante vakbeurzen, waardoor de kans om ze daadwerkelijk te kunnen spreken een stuk groter is.

Met de uitnodiging zelf, het nabellen ervan, het bezoek aan je beursstand en uiteraard de follow-up creëer je bovendien een aantal sterke contactmomenten.

Wil je ook goed voorbereid nieuwe leads genereren en klanten scoren op vakbeurzen, en meer weten over onze aanpak, kijk dan op onze website.

Vier lessen om te veranderen in een toekomstbestendig productiebedrijf

COVID-19 blijft onze economie maar verstoren. Een jaar na de eerste lockdown blijkt dat vooral de productie-industrie behoefte heeft aan een andere manier van bedrijfsvoering. Zodat zij zich beter en sneller aan kunnen passen aan de marktdynamiek. In een moderne productieforecast moet je meer rekening houden met wat klanten vandaag doormaken. Daardoor worden verkoop- en operationele processen gestimuleerd om te evolueren. Dit verklaart waarom steeds meer bedrijfsleiders vandaag investeren in digitalisering.

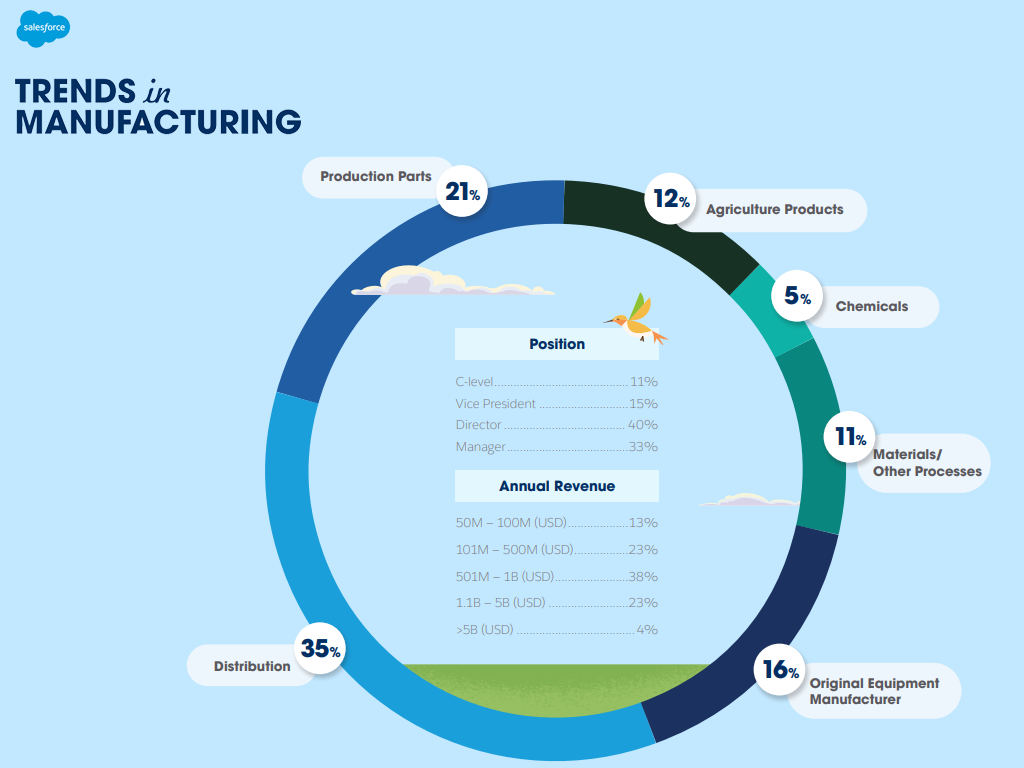

Digitale transformatie is één ding. Daarnaast heeft een bedrijfsleider of het management nog enkele andere prioriteiten in de komende 24 maanden. Onder andere het efficiënter maken van processen, forecasts en het aanbieden van nieuwe diensten. Dat blijkt al uit het Trends in Manufacturing Report van Salesforce. Hiervoor ondervroeg de CRM-specialist wereldwijd zo’n 750 leidinggevenden bij productiebedrijven. De resultaten voor onze regio laten zien dat 95% van de respondenten verwacht dat enkele veranderingen tijdens de COVID-19-pandemie blijvend zullen zijn. Maar 81% van de fabrikanten zegt dat ze zowel nieuwe benaderingen als nieuwe tools nodig hebben voor een accuratere planning en prognose.

Het rapport wijst ook op zakelijke flexibiliteit als een belangrijk verschil tussen productiebedrijven die klaar zijn voor de toekomst en fabrikanten die dat nog niet zijn. Dat wil zeggen dat zakelijke flexibiliteit van belang is bij het digitaliseren van verkoop- en operationele processen. Bij het bouwen van sterke relaties met channelpartners, en bij het implementeren van een ‘service-als-inkomstenbron’-mentaliteit.

Om productiebedrijven klaar te stomen voor de toekomst en de nieuwe manier van werken, geeft Salesforce vier belangrijke lessen mee.

1. De rol van de klant is voorgoed veranderd

Hoewel de leveranciers en productie-eenheden initieel het zwaarst hebben geleden onder de pandemie, mogen we blijvende veranderingen het meest in de klant-gerelateerde functies verwachten. Want ook de nood aan betere marketingacties en communicatie met de klant is het voorbije jaar aanzienlijk veranderd. We zien dat de klassieke manuele handelingen, zoals plannen en forecasten op papier of via spreadsheets samenwerken, van het toneel verdwijnen om de transparantie voor klanten en channel te verbeteren en om accuratere prognoses te maken. Bijna 8 op de 10 fabrikanten ziet de verschuiving van de planning naar de cloud als een belangrijk stukje van de puzzel.

2. Cloud is een belangrijke bondgenoot

Cloud kan dus een belangrijke schakel zijn voor de planning. Maar cloudtechnologieën geven ook aan in welke mate fabrikanten klaar zijn voor de toekomst. Zij die toekomstbestendig zijn, hebben tot 2,2 keer meer kans dat ook hun verkoop- en operationele systemen al naar de cloud zijn verplaatst. En 2,5 keer meer kans dat ze specifieke bedrijfskritieke systemen – zoals financiële planning of forecastsystemen – volledig hebben gemigreerd naar de cloud. Voordelen hiervan zijn onder meer het vermogen om snel te reageren op nieuwe product toepassingen. De optimalisatie van de totale voorraad en een kortere periode tussen de lancering en effectieve inkomsten.

3. Betere inzichten zorgen voor succesvolle partnerships

Waarom werken bedrijven samen? Dat is voornamelijk gebaseerd op het onderlinge vertrouwen, waarbij het gemak van zakendoen een cruciale indicator is voor het succes van beide partners. Een belangrijk onderdeel hiervan zijn de partnerships en samenwerkingen met channel partners. Meer dan 8 op de 10 fabrikanten geven toe dat ontoegankelijke data, verouderde tools en teams die naast elkaar werken hun prognoseproces sterk belemmeren. De respondenten die toekomstgericht denken hebben daarom hun inspanningen om verkoop- en operationele activiteiten te digitaliseren verdubbeld. Zodat zij efficiënter samenwerken met kanaalpartners en om sterkere relaties op te bouwen rond transparantie van data, co-selling en co-marketing. In de nabije toekomst verwachten we dat het veilig delen van inzichten over ecosystemen – van fabrikanten en resellers tot eindklanten – onderdeel is van succesvolle channel partnerships.

4. Denk aan uitgebreide diensten na verkoop voor meer veerkracht

Het verkoopproces eindigt uiteraard niet bij de aankoop van een product. Het belang van diensten na verkoop – zoals reserveonderdelen, diagnostiek en ondersteuning – groeit alsmaar. Vooral voor fabrikanten die klaar zijn voor de toekomst. Deze groep is in het rapport ook optimistischer over het bundelen van product, service, software en andere diensten via één enkel inkomstenmodel – ook wel servitization genoemd. In totaal biedt 86% van de toekomstgerichte fabrikanten momenteel al de mogelijkheid tot servitization, wat duidt op een gezonde ‘service-als-inkomstenbron’-mentaliteit. Deze nieuwe businessmodellen, in combinatie met hun migratietraject van servicesystemen naar de cloud, hebben deze toekomstgerichte fabrikanten een duidelijke voorsprong gegeven op hun concurrenten.

Er komt een post-coronaperiode. Naarmate fabrikanten zich hierop willen voorbereiden, zal flexibiliteit van fundamenteel belang zijn voor hun business. Automatisering zal in toenemende mate de handmatige forecasting vervangen. Digitalisering van verkoop- en operationele activiteiten is een belangrijke factor voor de mate waarin productiebedrijven klaar zijn voor de toekomst. Daarbij zijn de businessmodellen een belangrijk onderdeel voor het integreren van aanpassingsvermogen in de strategie van fabrikanten.

Copyright: Michiel van Vlimmeren, general manager bij Salesforce in Nederland

TU Delft Solar Boat Team start bij Rondal met productie eerste vliegende waterstofboot ter wereld

Het TU Delft Solar Boat Team werkt dit jaar aan het Hydro Motion project, waarin 20 ambitieuze studenten hun eerste waterstofboot ontwerpen, bouwen en racen. Onlangs hebben de studenten de ontwerpfase afgerond en zijn ze bij carbon composite specialist Rondal gestart met de productie van hun waterstofboot. Rondal is een van de hoofdpartners van het team en ondersteunt niet alleen op een financieel vlak, maar vooral met de kennis, expertise en faciliteiten van het bedrijf.

Blij

Het team is heel blij met het feit dat Rondal, samen met de andere partners, de missie van het team ondersteunt; de maritieme sector, momenteel een grootverbruiker van fossiele brandstoffen, inspireren sneller te bewegen naar een groene toekomst. Met dit project, genaamd Hydro Motion, werken de teamleden toe naar een enorm uitdagende wedstrijd; de Solar & Energy Boat Challenge die dit jaar juli in Monaco zal plaatsvinden.

Rondal

Rondal is een bedrijf uit Vollenhove met een passie voor het water en composiet. Ze maken onderdelen voor superjachten en zijn gespecialiseerd in de productie van composiet. Het bedrijf is in 1976 opgericht door Royal Huisman Shipyard en bestaat uit 65 hardwerkende vakmensen. Het TU Delft Solar Boat Team maakt dit jaar de grote stap van zonne-energie naar waterstof. In combinatie met het oog op duurzaamheid worden daarom de rompen van de trimaran, gebouwd door het team in 2019, hergebruikt. Bij Rondal maken de studenten de rompen van de 2019 boot klaar voor hergebruik. Het zonnedek wordt eraf gehaald en de rompen worden opgeschuurd en verstevigd. Ook worden er nieuwe carbon onderdelen gemaakt. De studenten zijn, in samenwerking met medewerkers van Rondal, hard aan het werk aan de vleugels. Welke de ruim 1000 kg wegende boot straks uit het water moeten liften. Daarnaast maken ze een nieuwe cap die bovenop de boot zal worden bevestigd en verschillende carbon platen.

Zowel de medewerkers van Rondal als de studenten van het TU Delft Solar Boat Team vonden het een te gekke ervaring. Zoals onze Chief Hull & Body Jan ook wel zegt: “Het is heel vet om nu je design écht werkelijkheid zien te worden. We zetten grote stappen richting de race in Monaco!”. De samenwerking liep erg prettig. Rondal zet zich al jaren in voor ons team en we leren erg veel van de samenwerking en ervaren vakmensen. Het is leuk om te zien dat de mensen van Rondal echt geïnteresseerd zijn in onze studenten en het proces dat het team doorloopt.

Botendoop en race

Het team wil naast de medewerkers van Rondal ook alle andere geïnteresseerden de mogelijkheid geven om ons project en onze boot van dichtbij te volgen. Op 10 mei zal daarom de doop van de boot plaatsvinden; een feestelijk online evenement waar het team de gebouwde boot aan de buitenwereld zal tonen. Lennard, medeverantwoordelijk voor de werkvoorbereiding design & engineering van alle composiet onderdelen bij Rondal, heeft ons project van dichtbij gevolgd en actief meegeholpen: “Ik denk dat jullie heel goed hebben nagedacht over wat jullie willen. De slimmigheden en vlijmscherpe details van de foils zijn goed vertaald van design naar product. Dat geeft mij wel voldoende overtuiging dat de race in Monaco een succes kan worden.” Geïnteresseerden kunnen ons avontuur en project te volgen via de website en social media van het TU Delft Solar Boat Team.

“Morphing Pasta” bespaart 60% op verpakking

De manier waarop meubels plat worden verpakt om verpakkingsruimte en ecologische voetafdruk te besparen tijdens transport – denk bijvoorbeeld aan hoe Ikea dit doet – heeft een team van de Carnegie Mellon Universiteit geïnspireerd tot de ontwikkeling van een nieuwe pastasoort: Morphing Pasta.

Het plastic materiaal dat wordt gebruikt in voedselverpakkingen, levert een belangrijke bijdrage aan stortplaatsen. Het vinden van effectieve voedselverpakkingsstrategieën is cruciaal voor het behoud van een duurzame toekomst. Zo kwam men tot het ontwerpconcept om voedsel te vervormen dat plat verpakt kan worden om de verpakkingsruimte tijdens transport en opslag te verminderen.

Platte pasta met groeven

Het principe is heel eenvoudig. In de fabriek wordt de pasta niet voorgevormd en gedroogd, maar voorzien van groeven. De pasta blijft plat. Eenmaal in kokend water veranderd de vorm van de pasta tot een aantrekkelijk eetbaar product.

60% ruimtebesparing tijdens transport

Voor 3D-vormige pasta zoals macaroni wordt meer dan 60% van de verpakkingsruimte gebruikt om lucht in te pakken. Door flatpack-pasta te maken, zoals deze “morphingpasta” officieel heet, kan een groot deel van de verpakkingsruimte bespaart worden.

En dat niet alleen. In Italië is naar schatting 0,7% tot 1% van de totale uitstoot van broeikasgassen te wijten aan het koken van pasta. Deze uitstoot zou met de helft kunnen worden verminderd als de vorm en het kookproces worden geoptimaliseerd. Vlakke pasta met oppervlaktestructuur heeft een grotere verhouding tussen oppervlak en volume en kan sneller worden gekookt dan pasta met een binnenholte, zoals bijvoorbeeld macaroni.

Pasta ziet er dan in de winkel niet meer zo aantrekkelijk uit, maar deze innovatie zorgt op zijn minst voor een verrassende maaltijd.

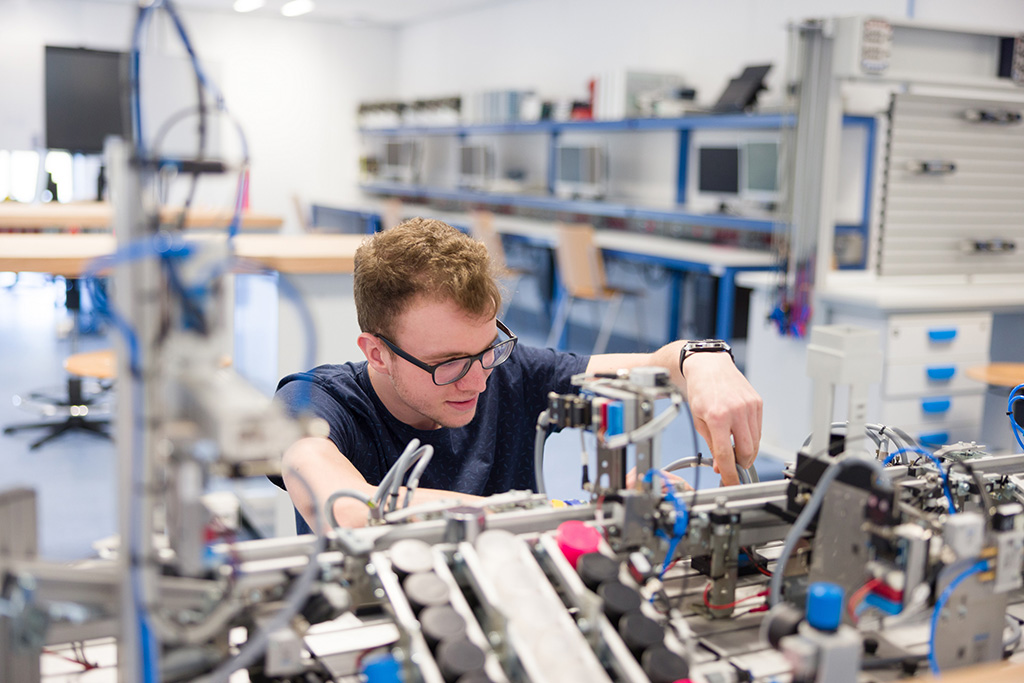

Nieuwe opleiding: Technicus Smart Industry

Het Summa College in Eindhoven start in het nieuwe studiejaar de opleiding Technicus Smart Industry. De studie leidt op tot de technicus van de toekomst. De opleiding is ontwikkeld in nauwe samenwerking met dertig bedrijven in de Brainport-regio.

Bij de hightech bedrijven in Zuidoost-Brabant is een grote behoefte aan medewerkers op het snijvlak van mechatronica, ICT en engineering. “Bedrijven in de Brainport-regio digitaliseren, automatiseren en robotiseren hun productie met onder meer netwerken (Internet of Things) en data”, zegt directeur Saartje Janssen van Summa Techniek. “Daardoor ontstaat behoefte aan allround technici op dit terrein. Met de nieuwe opleiding spelen we daarop in.”

Gastlessen

De opleiding heeft het Summa College in nauwe samenwerking met dertig bedrijven in de regio opgezet. Lesmateriaal en opdrachten zijn samengesteld in overleg met de bedrijven. Tijdens de opleiding gaan studenten bij hen op werkbezoek. Ook geven medewerkers uit de praktijk gastlessen en workshops.

Zo ook Sim Leys. Hij gaat zijn baan bij ASML combineren met lesgeven bij Summa. Als zogeheten hybride-docent is hij de spil tussen onderwijs en bedrijfsleven. Leys is nu al betrokken bij het ontwikkelen van de opleiding. “Technici kunnen schrik hebben voor data en netwerken. Maar de moderne technicus moet er mee kunnen werken. Het ontbrak aan een opleiding; Technicus Smart Industry vult dat gat.” Leys gaat ook workshops aan studenten geven bij ASML. “Wij gebruiken bijvoorbeeld VR-brillen om op afstand problemen op te lossen. Voor studenten gaaf om te zien hoe dit werkt.”

Klaar voor de toekomst

Ans Dielemans, praktijkopleider bij Philips, juicht de nieuwe opleiding toe. “Mbo’ers scholen wij nu zelf bij in het werken met onder meer data, netwerken en managementfilosofie lean. Met de opleiding Technicus Smart Industry hebben ze die kennis en vaardigheden al op zak.” Philips levert input voor de lessen en opdrachten en gaat straks ook studenten plaatsen, gastlessen en rondleidingen verzorgen. “De maakindustrie is klaar voor de toekomst, met deze opleiding zijn ook de medewerkers klaar voor de toekomst.”

2-jarige opleiding

De opleiding Technicus Smart Industry is bedoeld voor mensen met een relevant mbo-diploma op niveau 3. Het is een zogeheten bbl-opleiding (beroeps begeleidende leerweg), waarbij de deelnemers vier dagen per week werken en een dag per week naar school gaan. Zij krijgen les op de Brainport Industries Campus (BIC), hét gezicht van de hightech maakindustrie. “In 2 jaar tijd leren ze om de productielijn te begrijpen, te controleren, om problemen op te lossen en mee te denken over slimme verbeteringen”, aldus Janssen. “Ook leren ze de specialistische (beroeps) vaardigheden die nodig zijn om een toptechnicus te worden.”

John Blankendaal, directeur van Brainport Industries, ziet veel kansen voor studenten die deze opleiding gaan volgen. “Producten en productlijnen worden in toenemende mate data gedreven. Het goed interpreteren van die data en het vertalen naar je productielijn is onderscheidend.

De opleiding is een mooie aanvulling op de al aanwezige opleidingen die op BIC worden verzorgd.”

Studenten kunnen zich nu via de site van Summa & Bedrijf inschrijven voor Technicus Smart Industry. Tijdens een intakegesprek wordt gekeken of de opleiding bij de student past. Vanaf september 2022 komt er ook een 3-jarige variant van de studie voor studenten met een vmbo- of havodiploma.

Bestronics brengt Prototyping naar Brainport Industries Campus

Bestronics brengt de prototyping-activiteiten voor lage volumes over naar Brainport Industries Campus (BIC). Het Veldhovense productie- en assemblagebedrijf is gespecialiseerd in productieontwikkeling, assemblage van Printed Circuit Boards en eindassemblage. De hoofdvestiging is in Veldhoven. Op BIC verwacht Bestronics het zakelijke netwerk uit te breiden en als producent van printplaten een ideale partner te kunnen zijn van de daar al gevestigde high tech maakbedrijven.

Bestronics is al lange tijd actief lid van Brainport Industries en daarom geen vreemde op de Brainport Industries Campus. Er is al volop contact met de overige huurders, maar door de verhuizing kan de wisselwerking nog sterker worden. Het is de bedoeling om in mei de verhuizing te realiseren en nog diezelfde maand met de productie te starten. Het gaat daarbij om het complete proces, van design-for-manufacturing tot aan het eindproduct. Door dichter op de klanten te zitten kan ook het ontwikkelproces in gezamenlijkheid zijn beslag krijgen, hetgeen de kwalieit van de eindproducten verder verhoogt.

Het proces van ‘Prototyping-as-a-Business’ is speciaal ingericht voor snelle doorlooptijden en relatief kleine volumes. Vier van de 35 werknemers van Bestronics verhuizen hierdoor mee naar BIC. Door deze activiteit in Veldhoven weg te halen, maakt Bestronics daar ruimte voor een nieuwe high volume lijn. Daarmee is de verhuizing meteen ook een uitbreiding voor Bestronics.

Anton van Limpt, CEO en mede-eigenaar Bestronics: “Uit de gesprekken die we de afgelopen tijd gevoerd hebben blijkt overduidelijk dat we op BIC nog meer kunnen toevoegen met onze expertise rond printplaten. Het is het meest elementaire deel van de hele maakindustrie, dus als je dat dichter bij je in de buurt hebt zitten, is dat voor alle partijen een voordeel. Onze klanten blijven zeker niet beperkt tot die binnen BIC, maar dat we

hiermee de infrastructuur van Brainport Industries verder kunnen versterken, maakt het wel extra mooi.”

Ferdinand Gremmen, directeur SDK Vastgoed (VolkerWessels) en verantwoordelijk voor BIC: “De komst van Bestronics laat zien hoe goed ons innovatieve ecosysteem functioneert. Ik ben er trots op dat dit innovatieve bedrijf juist om die reden voor ons kiest. Bestronics heeft al de nodige contacten binnen ons netwerk, maar ook voor de overige bedrijven binnen

BIC brengt het een toegevoegde waarde. Alle nieuwe activiteiten die voortkomen uit de komst van Bestronics gaan ons verder helpen bij de realisatie van onze gezamenlijke ambitie.”

Raphael Noé, partner bij Capreon: “Het is heel mooi om te zien dat bedrijven die al jaren een centrale rol spelen in het ecosysteem de weg steeds meer naar BIC weten te vinden. Met Bestronics komt niet alleen een geweldig bedrijf naar BIC, maar ook ondernemers die weten wat de waarde van het netwerk is en hoe we dit verder kunnen vergroten op BIC. Zij krijgen een mooie plek in de westwing waar verschillende innovatieve bedrijven naast elkaar opereren en elkaar versterken met verschillende productietechnieken en protoyping lijnen.”

Tekst: Bestronics, Beeld: Bram Saeys

Verschilmakers

Bij gebrek aan met vrienden doorzakken in ons stamcafé, zoek ik tegenwoordig voor de broodnodige gezelligheid m’n heil bij uiteenlopende online groepsactiviteiten. Zo heb ik dit thuiswerkjaar het digitale STEMmingcafé van Stichting Techniek En Marketing (STEM) ontdekt. Willem de Vries van deze stichting nodigde me een keer uit om te komen aanwaaien en sindsdien doe ik regelmatig met veel plezier mee aan dit vrijdagse uurtje kennisdelen.

Circularities

STEM biedt met kennis en informatie over marketing, sales en innovatie in de maakindustrie, oplossingen om de commerciële slagkracht van technische bedrijven te verhogen. Onlangs was het centrale thema: ‘Welke rol speel jij op weg naar circulariteit?’. Om dit onderwerp uit te diepen, schoven ook Puck Middelkoop en Hylke Faber van Circularities aan. Circulaties is opgericht omdat de initiatiefnemers zich afvroegen waarom veel circulaire initiatieven in de overlegfase blijven hangen. Daarom hebben ze methodieken, tools en trainingen opgezet om hier verandering in te brengen. Ze werken in concrete behapbare stappen met veel aandacht voor de dagelijkse praktijk.

Ervaringen delen

Gezien de activiteiten die we bij Hitma ondernemen om ons single use-productenpakket circulair te maken, zat ik tijdens dit STEMmingscafé op het puntje van mijn stoel. Super interessant en bijzonder leerzaam om ervaringen te delen met vakgenoten uit andere technische branches en dit te bespreken met de experts van Circularities. Later heb ik nog telefonisch contact gehad met Puck. Aansluitend op ons gesprek stuurde ze me het magazine ‘Verschilmakers’ toe dat ik met belangstelling heb gelezen.

Inspiratie

Als jij stappen wilt zetten naar circulariteit in je bedrijf, dan kun je misschien ook wel wat inspiratie uit het blad ‘Verschilmakers’ opdoen. Want hoe maak je jouw organisatie toekomstbestendig ondanks de dagelijkse hectiek? En hoe kun je zelf bijdragen zonder direct een carrièreswitch te moeten maken? Onder andere Janwillem de Kam (CEO VEPA the furniture factory) en Simon Braaksma (Senior Director Sustainability Philips) leggen in ‘Verschilmakers’ uit hoe zij het roer omgooiden. Deze changemakers laten in ieder geval zien dat traditionele leiders het niet gaan redden. Maar de belangrijkste boodschap was voor mij: “Wijs niet naar elkaar, neem je verantwoordelijkheid en begin.” En zo hebben we het bij Hitma eigenlijk ook aangepakt.

De opdrachtgever van het Verschilmakers-magazine is overigens Circl. Een circulair platform, opgericht door ABN Amro.

Jouw bijdrage

Hoe dan ook; het blijkt maar weer dat het realiseren van een circulaire economie niet alleen de taak is van wereldleiders, wetenschappers of idealisten. Je zult er versteld van staan hoeveel mensen via hun werk een bijdrage kunnen leveren aan een toekomstbestendig bedrijf en een gezonde economie. Door het delen van kennis en het bieden van hulp aan directeuren, ontwerpers, inkopers en marketeers, maken instanties als Circularities en Circl in ieder geval al een groot verschil.

Lees het magazine ‘Verschilmakers’ via de website van Circularities.

Beeld: Shutterstock / STEM

Voorspellend onderhoud wordt over 10 jaar de norm

Productiemachines worden steeds slimmer – of het nu gaat om nieuwe, slimmere systemen of om uitbreidingen op bestaande machines. Uit onderzoek in opdracht van reichelt elektronik blijkt: voorspellend onderhoud in de Nederlandse industrie vindt steeds meer plaats.

Het vanaf de start uitrusten met of het achteraf inbouwen van sensoren geeft bedrijven een groot aantal meetvariabelen. Deze kunnen bij een goede evaluatie een groot voordeel opleveren. Een van de winstgevende toepassingen in Industrie 4.0, is voorspellend onderhoud. Daarbij vindt de specifieke planning van onderhoudsactiviteiten plaats op basis van de feitelijke staat van de machines. Het onderzoek elektronik laat zien dat deze technologie in de Nederlandse bedrijven al op grote schaal gebruikt wordt en in de toekomst nog meer gebruikt gaat worden.

Goed gepland is het halve werk

De overgrote meerderheid van de respondenten past voorspellend onderhoud al toe: 86 procent van de leidinggevenden bij industriële bedrijven zegt de technologie al te gebruiken. Voorspellend onderhoud is niet langer een test op individuele machines, maar vindt ook toepassing in gemiddeld bijna 62 procent van de productieomgevingen. Ruim een derde (40 procent) zegt het onderhoud van de meeste machines vooruit te plannen.

Als grootste voordelen van deze technologie noemden de meeste bedrijven het voorkomen van machinestilstand (41 procent), maar ook het besparen van tijd en geld door efficiëntere productie (40 procent).

Hoe voorspellend onderhoud de norm wordt

De genoemde verbeteringen leiden tot verdere investeringen. Uit het onderzoek blijkt dat 91 procent van de ondervraagden die al voorspellend onderhoud gebruiken deze technologie in de productie wil uitbreiden. Van de bedrijven die niet vooruit plannen, is 46 procent van plan om dit uit te rollen. De meerderheid daarvan (26 procent) wil deze projecten nog in 2021 uitvoeren.

Maar de trend om later sensoren in te zetten is ook elders te zien. Ruim een derde van de bedrijven werkt met productiefaciliteiten die vanaf het begin met voorspellende onderhoudsfuncties zijn uitgerust. De rest moet enkele of alle machines nog voorzien van sensoren.

Over tien jaar zal – volgens de respondenten – voorspellend onderhoud de norm zijn voor alle productiemachines.

Hoe gebruiken bedrijven voorspellend onderhoud.

De sensorgegevens evalueren voornamelijk:

- Temperatuur (52 procent)

- Gebruiksduur (49 procent)

- Druk (46 procent)

- Snelheden (39 procent)

- Trillingen (34 procent)

“Op basis hiervan kunnen bedrijven nauwkeurig onderhoud plannen, zodat componenten niet weken of maanden te vroeg worden vervangen”, zegt Tobias Thelemann, productmanager bij reichelt elektronik. “Dit proces is vaak gebruikelijk bij onderhoud dat routinematig en in een bepaalde cyclus, bijvoorbeeld jaarlijks, wordt uitgevoerd. Het zorgt dus niet alleen voor een vlotte productie, maar bedrijven besparen ook op kosten voor reserveonderdelen.”

Overtuigende redenen voor aanschaf

Gezien deze mogelijke toepassingen is het niet verwonderlijk dat nieuwkomers op het gebied van voorspellend onderhoud als de meest voorkomende redenen om te investeren in voorspellend onderhoud noemen:

- Het voorkomen van productieverlies en machinestilstand (38 procent)

- Het verbeteren van productiekwaliteit (38 procent)

- Creëren van beter overzicht en planning van onderhoudswerkzaamheden (37 procent)

De introductie van een nieuwe technologie in een bedrijf gaat altijd gepaard met uitdagingen. Concreet gaven de ondervraagde bedrijven aan dat ze vooral worstelen met het niet voldoen aan technische vereisten (31 procent). Maar ook zijn gebrek aan kennis bij de werknemers (30 procent) uitdagend. Budgetbeperkingen (30 procent), maar ook het overwinnen van terughoudendheid bij werknemers (29 procent) worden genoemd.

Niettemin blijkt dat op data gebaseerde beslissingen voor onderhoud en productie-efficiëntie van essentieel belang zijn in Industrie 4.0.

Over de enquête

De cijfers zijn verzameld door het internationale onderzoeksinstituut OnePoll voor reichelt elektronik. Aan het onderzoek namen 1.550 Europese respondenten deel, waaronder 250 uit Nederland.

Copyright: reichelt elektronik, Beeld: Shutterstock

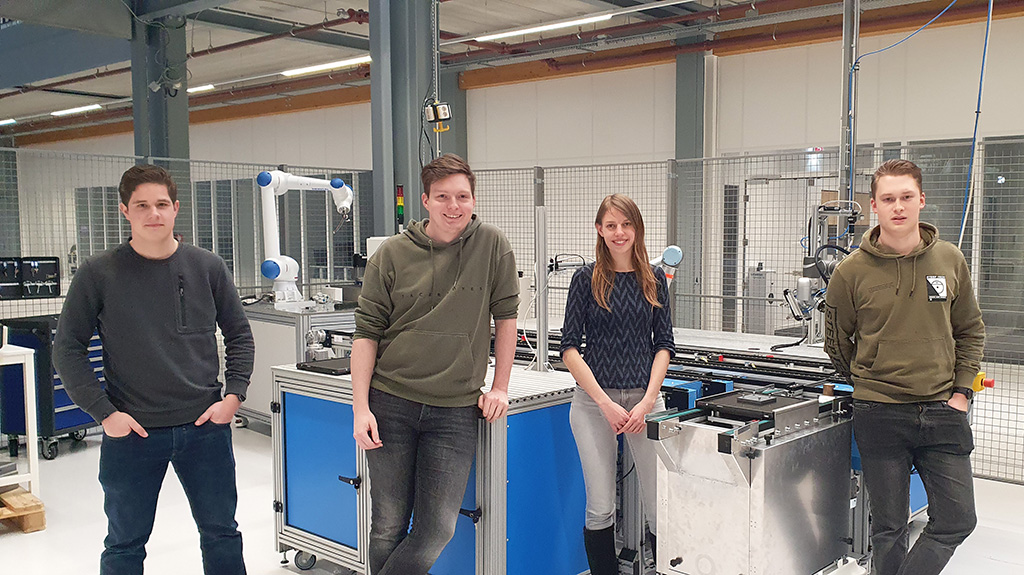

Fontys studententeam dubbel in de prijzen met oplossing voor coronaproof hotel

Team “MakingImpact@Fontys” van de Fontys Hogeschool Engineering uit Eindhoven is gisteren dubbel in de prijzen gevallen tijdens de prijsuitreiking van de COVID-19 Design and Innovation Challenge, georganiseerd door het Make Impact Consortium.

Het Make Impact Consortium, een samenwerkingsverband van een aantal wereldwijde universiteiten onder leiding van het Amerikaanse MIT, heeft de COVID-19 Design and Innovation Challenge uitgeschreven. Doel was om technische oplossingen voor hotels te bedenken om op een veilige manier, coronaproof de deuren te openen.

Van de 63 wereldwijde inzendingen gingen uiteindelijk 15 teams naar de finale. Daaronder 3 teams van de Fontys Hogeschool Engineering. Bij de prijsuitreiking viel Fontys twee maal in de prijzen. Zij wonnen de “Best use of automation”-award en werden gedeeld derde in de overall competitie.

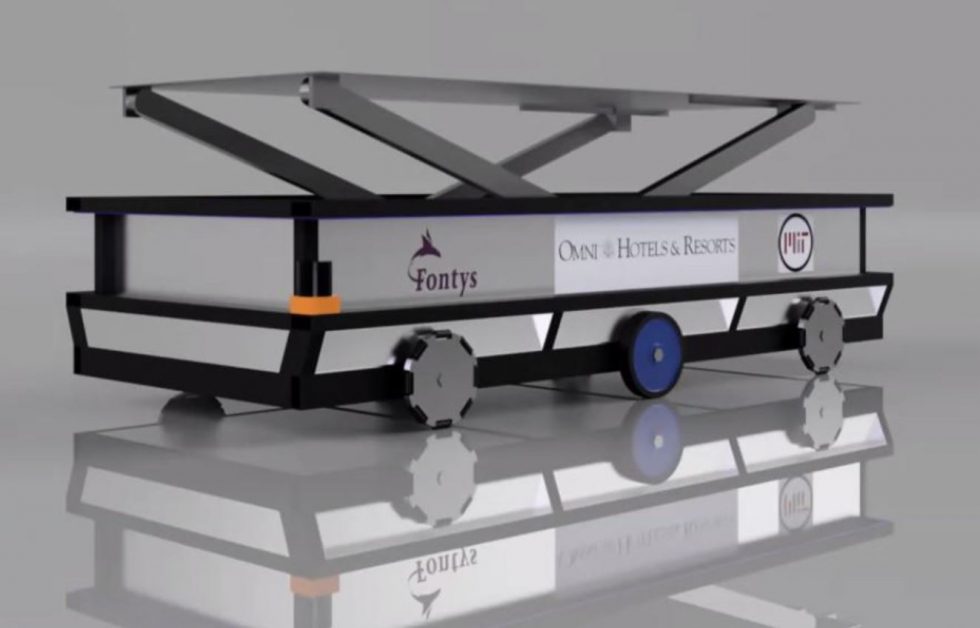

Een robot die koffers verplaatst voor hotelgasten

Het Fontys team ontwierp een robot die voor luxe hotels in coronatijd de koffers van de lobby naar de hotelkamer brengt. De gasten plaatsen de koffers zelf in een locker. De robot levert vervolgens de locker af in de hotelkamer. Hotelpersoneel hoeft daardoor zelf de koffers niet aan te raken.

Kikkerlandje vol goede ideeën

Het winnende team: ‘Wat wij vooral willen laten zien is dat ons kikkerlandje ook vol goede, technische ideeën zit’, zegt Daan. ‘En laten we eerlijk zijn, dat geldbedrag is natuurlijk ook niet mis’, vult Jeroen aan (in totaal $ 3.500,- red.). ‘We zijn begonnen met drie ideeën en hebben die voorgesteld bij het team van MIT. Het idee waar zij de meeste potentie in zagen, zijn we gaan uitwerken. Toen is het balletje gaan rollen’, aldus Quirine. ‘Ons doel was om de best use of automation award te winnen. Maar toen we hoorde dat we ook nog eens de derde prijs wonnen, wisten we niet wat we meemaakten’, vertelt Marnix.

Niet alleen met een goed idee komen

Naast het bedenken van technische ideeën, moest het conceptueel model ook implementeerbaar zijn in de markt. Het product werd getest, er is gekeken naar de kosten en haalbare winst. Studenten moesten hun ideeën pitchen, contact onderhouden met bedrijven en vooral ook anderen kunnen overtuigen van hun ideeën en kunnen omgaan met feedback. Zo leerden zij ook hoe het is om een eigen product in de markt te zetten.

Het Make Impact Consortium van de Massachusetts Institute of Technology (MIT) heeft deze wedstrijd in samenwerking met Omni Hotels & Resorts uitgeschreven. Fontys Hogeschool Engineering is één van de partners van het Make Impact Consortium