“We moeten machines beter beschermen tegen de mens”

Van oudsher heeft de industrie veel aandacht voor ‘safety’. Hoe bescherm ik de mens tegen de machine? Voor het omgekeerde is veel minder aandacht: hoe voorkom ik dat cybercriminelen machines tot stilstand brengen? Onterecht, vindt Pieter van der Klooster, directeur International Business Development van de International Society of Automation (ISA). “We moeten machines beter gaan beschermen tegen de mens.”

Cyberaanvallen op industriële bedrijven en kritieke infrastructuren zijn al lang geen uitzondering meer. Eind 2015 slaagden hackers er al in om met kwaadaardige software de stroomvoorziening in de Oekraïense hoofdstad Kiev uit te schakelen. In 2017 waren onder andere het transport- en energiebedrijf Maersk en medicijnfabrikant MSD slachtoffer van ransomware. Chinese hackers hadden het al eens voorzien op het intellectuele eigendom van chipmachinefabrikant ASML.

Cyberdreiging neemt toe

Dit zijn slechts de voorbeelden die de media hebben gehaald. Volgens ISA is het probleem echter veel breder. “Je hebt twee typen bedrijven: bedrijven die zijn gehackt, en bedrijven die nog niet weten dat ze zijn gehackt”, zegt Pieter van der Klooster. “Met name de afgelopen drie tot vier jaar is de cyberdreiging voor de industrie erg groot geworden. Het is een reëel probleem.”

Dat heeft meerdere oorzaken. Een eerste verklaring is de trend dat steeds meer industriële machines aan het internet worden gekoppeld. Dat gebeurt helaas niet altijd op een veilige manier. Met eenvoudig verkrijgbare tools zoals de zoekmachine Shodan speuren cybercriminelen naar machines die open en bloot aan het internet hangen. Via de gevonden onbeveiligde machines kunnen ze vervolgens het bedrijfsnetwerk binnendringen en data stelen, of de bedrijfsprocessen in gevaar brengen door de machines te besmetten met malware.

Daar komt volgens Van der Klooster bij dat cybercriminelen zeker in de industrie een financiële slag kunnen slaan. “Stel dat een hacker er bij een brouwer in slaagt de machine voor het vullen van de blikjes te gijzelen met ransomware. De schade bedraagt al snel honderdduizenden euro’s per dag. Voor het slachtoffer is het dan verleidelijk om het ‘losgeld’ van misschien ‘maar’ tienduizend euro te betalen. Besmette machines kunnen bovendien ook weer de safety in gevaar brengen. Safety en security kunnen eigenlijk niet los van elkaar worden gezien.”

ISA/IEC 62443

“Voor industriële bedrijven is het helaas lastig om zich te beschermen tegen de toenemende cyberdreiging”, weet Van der Klooster. “Je hebt vaak te maken met snelle processen die nooit stil mogen liggen. Beveiligen is dan een uitdaging.” Toch ziet Bram van der Klooster, Marketing Manager bij ISA EMEA, een lichtpuntje. Hoewel de focus in de industrie nog altijd ligt op safety, neemt de aandacht voor security wel degelijk toe. “Ook in Nederland zien we dat de populariteit van onze cybersecuritytrainingen stijgt.” Bedrijven zijn er dus in toenemende mate mee bezig.

Joshua Smits, Technisch Specialist en Cybersecurity Expert bij ISA EMEA, heeft vergelijkbare ervaringen. “Steeds meer systeemintegratoren en machinebouwers volgen onze opleidingen tot cybersecurityexpert. Want zij hebben steeds vaker te maken met klanten die willen dat de engineers zijn gecertificeerd volgens de ‘cybersecuritystandaard’ ISA/IEC 62443.”

ISA-trainingen

Lange tijd was ISA – in 1945 opgericht als de Instrumentation Society of America – in Europa vooral bekend van de batch-gerelateerde normen ISA-88 en ISA-95 en ISA-18 voor alarmsystemen. De afgelopen jaren ligt de focus van het Europese ISA-kantoor voornamelijk op de ontwikkeling van de cybersecuritystandaard ISA/IEC 62443 (ISA-99) voor industriële automatiserings- en controlesystemen. “Cybersecurity staat bij ons met stip op nummer één”, aldus Bram van der Klooster.

De ontwikkeling van de standaarden wordt voornamelijk gefinancierd met de opbrengsten van de trainingen die praktijkdocenten namens ISA verzorgen. Vanuit een gloednieuw kantoor in Eindhoven coördineert ISA Europe de trainingen tot ver buiten Europa, tot zelfs in Azië en het Midden-Oosten.

Theorie en praktijk

Op het gebied van cybersecurity verzorgt ISA vier verschillende trainingen: een ‘fundamentals’-training en vervolgcursussen op het gebied van risico-inventarisatie, design en implementatie, en maintenance. Wie alle vier de trainingen met succes doorloopt, mag zich cybersecurityexpert noemen en wordt opgenomen in het register van ISA. Prometric neemt als onafhankelijke instantie het examen af en zorgt voor de certificering.

Tijdens de trainingen maken de cursisten kennis met zowel de theorie als de praktijk. Smits: “Ze leren omgaan met de technische oplossingen van verschillende leveranciers. Zo gebruiken we tijdens de trainingen de mGuard van Phoenix Contact als industriële security-appliances. De cursisten moeten bijvoorbeeld de firewallregels opstellen of een demilitarized zone (DMZ) opbouwen.”

Securitybewustzijn stimuleren

“Cybersecurityexperts die beschikken over een certificering hebben echt iets in handen”, benadrukt Pieter van der Klooster. Maar volgens de directeur is er meer nodig om kritieke infrastructuren en de industriële sector weerbaarder te maken tegen cyberaanvallen. “Het gaat erom dat iedereen binnen een organisatie zich bewust is van de cyberdreiging.”

“Dat bewustzijn stimuleren we bijvoorbeeld ook met webinars en animaties en door in discussie te gaan met directies”, besluit Pieter van der Klooster. “Dat is echt de volgende stap in de ontwikkeling van ISA. Daar zetten we de komende tijd zwaarder op in.”

Duitsland en Frankrijk willen Europees consortium voor accuproductie

Duitsland en Frankrijk willen een Europees consortium oprichten voor de ontwikkeling en productie van accu's voor elektrische voertuigen.

Het Duitse en Franse ministerie van Economische Zaken hebben een intentieovereenkomst voor een dergelijk consortium voorgelegd aan de Europese Commissie. Dit meldt de Duitse krant FAZ, die een begeleidende brief bij de overeenkomst heeft ingezien. In de brief vragen de ministeries de Europese Commissie om toestemming voor de oprichting van het consortium.

Grootschalige en duurzame productie

Het consortium moet gaan bestaan uit het Franse PSA-concern – waar het Franse Peugeot en Citroën en het Duitse Opel onderdeel van uitmaken – en een Franse accuproducent. Deze laatste partij wordt niet bij naam genoemd. Het consortium moet op grote schaal en duurzame wijze accu’s voor elektrische auto’s gaan produceren.

In de brief wordt niet vermeld op welke locatie de productie van accu’s plaats moet gaan vinden. Bronnen uit de industrie melden echter aan FAZ dat onder meer een fabriek van Opel in de Duitse stad Kaiserslautern in aanmerking komt. Deze stad ligt niet ver van de Franse grens, wat gezien de betrokkenheid van Franse autofabrikanten een voordeel kan zijn.

‘Airbus voor batterijen’

Het is niet de eerste keer dat er stemmen op gaan om meer in te zetten op de productie van accu voor elektrische voertuigen op Europese bodem. Zo pleitte EU-commissaris Maros Sefcovic in oktober 2017 in een interview met de Duitse krant Süddeutsche Zeitung al voor een Europees consortium voor de productie van accu’s.

Sefcovic noemde dit consortium toen de ‘Airbus voor batterijen’. Zo is Airbus ontstaat uit een samenwerkingsverband tussen Franse, Duitse, Britse en Spaanse vliegtuigfabrikanten, met als doel tegenwicht te bieden aan Amerikaanse concurrenten. Sefcovic pleit ervoor deze werkwijze ook toe te passen op de accu-industrie, wat volgens de EU-commissaris nodig is om te voorkomen dat de EU op dit vlak nog verder achterop laat. Sefcovic kondigde toen aan 2 miljard euro aan Europese subsidie beschikbaar te stellen voor partijen die deelnemen aan een dergelijk consortium.

Minder afhankelijk van Azië

Ook hebben Duitsland en Frankrijk eerder beide los van elkaar aangekondigd te investeren in de productie van accu’s voor elektrische voertuigen. Zo kondigde Duitsland in november 2018 aan een miljard euro te investeren om de productie van accu’s voor elektrische voertuigen in zowel Duitsland als Europe te ondersteunen. Dit plan heeft als belangrijkste doel om de Duitse auto-industrie minder afhankelijk te maken van Aziatische accuproducenten.

De Duitse minister van Economische Zaken Peter Altmaier kondigde toen al aan met andere Europese landen te willen samenwerken. Minister Altmaier meldde dat de Duitse regering hierover in gesprek was met Frankrijk, Polen en Oostenrijk, evenals verschillende commerciële partijen.

Frankrijk kondigde op zijn beurt in februari aan in de komende vijf jaar 700 miljoen euro te willen investeren in de productie van accu’s voor elektrische voertuigen. Deze investering is onderdeel van een samenwerking met Duitsland, dat als doel heeft op termijn zowel op Frans als Duits grondgebied accu’s te produceren.

Auteur: Wouter Hoeffnagel

Bron: FAZ

Bron: Süddeutsche Zeitung

Ford: Een revolutie in het productieproces

3D-printen wordt in steeds meer branches op nieuwe manieren ingezet. De toegankelijke technologie maakt korte iteraties mogelijk, maakt productieprocessen efficiënter en stimuleert innovatie. Onlangs werd door onderzoeksbureau IDC nog voorspeld dat 3D-printen in de maakindustrie in het komende jaar een vlucht gaat nemen door een stijging van 21,8% ten opzichte van vorig jaar. Ford zet 3D-printing onder andere in bij de productie en optimalisatie van gereedschappen nog voordat een auto in productie gaat.

Ford gebruikt veel op maat gemaakt gereedschap tijdens de productie van hun voertuigen. Deze gereedschappen zijn vaak ontworpen voor één specifieke taak en model. Het extern laten fabriceren van deze tools kost veel tijd en is erg duur.

Het team van Ford in Keulen pioniert op het gebied van de ontwikkeling van elk nieuw voertuigontwerp voordat het in massaproductie wordt genomen. Veel productiebedrijven implementeren 3D-printen om hun huidige productieproces te optimaliseren. Ford gaat hierin een stapje verder: door een speciale 3D-werkplaats met Ultimaker printers in de pilot-fabriek, kan Ford alle gereedschappen al produceren en optimaliseren voordat een auto in massaproductie gaat. Dit geeft de engineers van Ford de gelegenheid om de aangepaste 3D-geprinte gereedschappen uitgebreid te testen.

Het bedrijf bespaart veel tijd en geld door gereedschappen niet meer extern te laten maken. 3D-printen scheelt gemiddeld zo’n 1000 euro per gereedschap. De 3D-geprinte tools hebben ook ergonomische voordelen voor het personeel. Deze zijn net zo sterk als de traditionele metalen versies, maar een stuk lichter. Op deze manier worden de medewerkers minder belast.

Ford is nu bezig met het uitbreiden van de 3D-printmogelijkheden. Er wordt bijvoorbeeld geëxperimenteerd met het printen van reserve-onderdelen. Naast Keulen wil Ford de printers ook gaan inzetten in andere werkplaatsen in Europa.

Inhoud en beeld: Paul Heiden, SVP Product Management van Ultimaker

Digitaal platform voor kunststofverwerkende industrie gelanceerd

Vorige week is een nieuw digitaal platform voor de Europese kunststofverwerkende industrie gelanceerd. Het platform heet MORE en is opgezet om de inzet van recyclaat kunststof in nieuwe producten te monitoren.

Het nieuwe IT platform MORE (MOnitoring Recyclates for Europe) is ontwikkeld door de EuPC in samenwerking met haar leden, zoals de Federatie NRK en steunt de EU Plastics Strategy van de Europese Commissie. Het doel is de inspanningen van de kunststofverwerkende industrie te monitoren en te registreren, toewerkend naar het EU doel vanaf 2025 10 miljoen ton gerecyclede kunststof in te zetten.

Begin dit jaar is het platform met succes getest bij meerdere bedrijven in Europa. Na de laatste verbeteringen is het MORE platform nu beschikbaar in zes EU-landen: Duitsland, Frankrijk, Spanje, Italië, België en Nederland. Deze landen verwerken bijna 50% van alle gerecyclede kunststoffen in Europa. De komende maanden volgen andere EU landen zodat na de zomer de hele EU wordt bestreken.

Actieve rol NRK

Jur Zandbergen, algemeen directeur NRK, zegt in een persbericht: “Als NRK hebben we actief meegewerkt aan de voorbereidingen van het platform. Dit IT platform is geheel nieuw in zijn opzet en van grote waarde voor de kunststofverwerkende industrie. Als Nederlandse industrie kunnen we met MORE met feiten onderbouwen dat de NRK–bedrijven focus hebben op de inzet van recyclaat. In 2018 lag het volume recyclaat op ca. 12% van de totale grondstofinzet. Dat kan en moet verder omhoog. Samen met recyclers en merkeigenaren, zoals Philips en Unilever wordt hard gewerkt aan het circulair maken van de vele nieuwe en slimme producten. Met het programma Rethink zetten we ook in op redesign, recycle, renew, reuse en reduce. Resultaten komen voort uit ketensamenwerking en het is belangrijk om, naast mooie voorbeeldprojecten, ook de harde kilo’s recyclaat die worden ingezet te melden. MORE is een IT platform dat met beperkte inzet van de individuele bedrijven waardevolle informatie geeft voor het bedrijf zelf, Nederland en Europa. Op basis van de feiten maken we ons beleid en acties naar de circulaire rubber- en kunststofindustrie. Als NRK zullen we het IT platform MORE aanbevelen bij de lidbedrijven en met de resultaten, die we vanaf begin 2020 verwachten, kunnen we aan de Nederlandse politiek èn burgers laten zien dat onze inspanningen ook resultaten opleveren.”

Coördinatoren

De deelname van bedrijven is een kritische succesfactor voor MORE. Gaandeweg zal MORE zich een plaats moeten veroveren als betrouwbare bron. NRK en EuPC zullen nauw samenwerken om te komen tot een succesvolle introductie en acceptatie door de NRK-bedrijven. Bij de NRK en de andere nationale organisaties is een nationale coördinator MORE benoemd. Deze coördinatoren zullen ook onderling afstemmen en kennis delen om het aantal deelnemers snel te laten groeien en registratie voor bedrijven eenvoudig te houden. Ketenpartners, zoals merkeigenaren, designers, recyclers en samenwerkingsverbanden worden nadrukkelijk uitgenodigd de volumes gerecyclede kunststoffen, ingezet in nieuwe producten, te laten registreren in MORE.

Bij de start is MORE beschikbaar in het Engels, Duits, Spaans, Italiaans en Frans. Het doel is om het Nederlands, net als andere EU talen voor het einde van 2019 toe te voegen. Samen doen we MORE inspanningen om de EU recycle doelen voor 2025 te halen.

Bron: NRK.

NRK inventariseert wensen en peilt interesse bedrijven

3D-printen is de fase van experimentele nieuwe techniek voorbij. Steeds meer bedrijven in de rubber- en kunststofindustrie passen deze industriële productietechniek toe om snel en nauwkeurig complexe objecten te maken. De Federatie Nederlandse Rubber- en Kunststofindustrie (NRK) inventariseert de wensen van deze bedrijven en wil vervolgens de krachten bundelen in een nieuw op te richten NRK 3D-printing belangengroep. Op 15 mei wordt daarvoor een eerste bijeenkomst georganiseerd bij P3D in Den Haag.

Exacte cijfers over het aantal kunststof 3D-printers in Nederland ontbreken, maar het gebruik ervan neemt een grote vlucht. Meer dan honderd bedrijven passen deze technologie toe in een industriële en bedrijfsmatige omgeving. Daartoe behoren circa 30 producenten van filamenten (thermoplasten) en multi-jet printen (thermoharders). Ruim 40 ondernemers richten zich op commerciële eindproducten en matrijzen en 60 bedrijven produceren modellen en prototypes, zowel voor eigen als extern gebruik. Het totaal is een mix van nieuwe bedrijven die zich volledig op 3D-printen richten en bestaande bedrijven die 3D als additionele technieken toepassen, al dan niet in een aparte businessunit.

Drie belangen behartigen

De NRK wil ook dit jonge marktsegment een platform bieden en peilt momenteel de interesse bij bedrijven om zich aan te sluiten bij een nieuw op te richten groep, NRK 3D-printing. Daarbij zet de NRK nadrukkelijk in op drie belangen. Allereerst wil het toegevoegde waarde bieden op bedrijfsniveau. Onder andere door het bieden van NRK-tools om aan wettelijke eisen (arbo, milieu, energie) te voldoen, als innovatiehelpdesk bij concrete bedrijfsvragen en door het faciliteren van onderling contact tussen de bedrijven.

Het vormgeven van de lobby richting overheid, klanten en kennisinstituten is het tweede belang. Op dit moment moet 3D-printing in beleid en financiering nog vaak de eigen plek bevechten. Tot slot ziet de NRK een nadrukkelijke rol weggelegd op het gebied van marktontwikkeling en het presenteren van de Nederlandse industrie.

Geen focus op technische kennisontwikkeling

De focus van NRK 3D-printing ligt nadrukkelijk niet op technische kennisontwikkeling. Erik de Ruijter legt uit: “Er zijn vele initiatieven rond 3D-printing. In de regio Eindhoven is Mikrocentrum met het RapidPro-netwerk actief op dat gebied. Ook het lectoraat Kunststoftechnologie van hogeschool Windesheim heeft zich gespecialiseerd in kennis over 3D-printing. Daarnaast verzorgt Polymer Science Park (PSP) al sinds 2015 technische ondersteuning richting individuele bedrijven en organiseren zij regelmatig workshops 3D-printen. Het zijn slechts enkele van de initiatieven die er al zijn. Maar de kennis moet wel gedeeld worden. Op het gebied van kennisuitwisseling zoeken wij dus de samenwerking met deze partijen.”

NRK-bijeenkomst 3D-printing

De NRK organiseert op woensdag 15 mei een eerste bijeenkomst over 3D-printing om de belangstelling voor een nieuw op te richten belangengroep te peilen. Alle bedrijven die actief zijn op het gebied van kunststof 3D-printen zijn van harte uitgenodigd. De bijeenkomst vindt plaats bij P3D in Den Haag. Op het programma staan interessante presentaties van Onno Ponfoort (Berenschot), Geert Heideman (Windesheim), Mireille Kinket (PSP) en Jeroen Gross (P3D). Daarnaast gaan de aanwezigen aan de slag om op basis van stellingen hun wensen met betrekking tot NRK 3D-printing te formuleren. De bijeenkomst is gratis toegankelijk, aanmelden is wel verplicht. Het volledige programma is hier te downloaden.

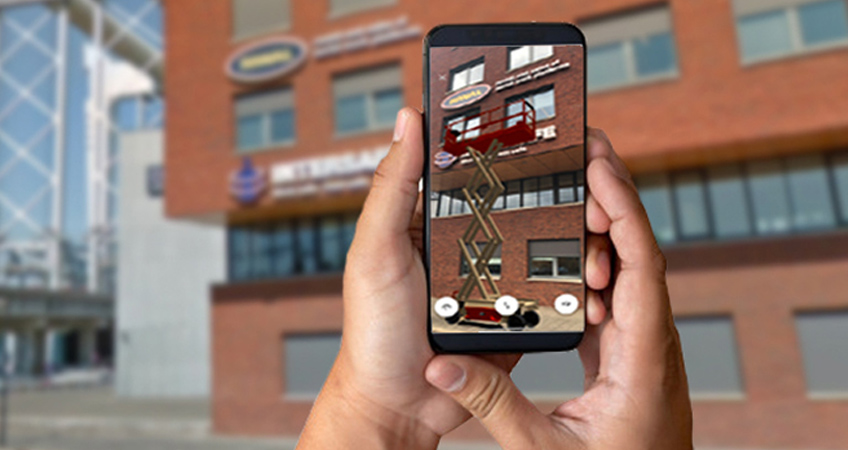

Steeds de juiste hoogwerker kiezen met Augmented Reality functie in mobiele app

Verhuur- en verkoopbedrijf van hoogwerkers en verreikers, Riwal, heeft een augmented reality functie aan hun My Riwal Rental app toegevoegd. Deze nieuwe functie ondersteunt klanten in de selectie van de juiste hoogwerker voor de uit te voeren werkzaamheden.

Deze nieuwe functie ondersteunt klanten in de selectie van de juiste hoogwerker voor de uit te voeren werkzaamheden. Via deze functie kunnen klanten in de My Riwal Rental app zoeken naar een hoogwerker die ze willen huren en die vervolgens in augmented reality bekijken. Via de camera wordt door de augmented reality functie een 3D model van een specifieke machine geprojecteerd in de omgeving die u op het scherm ziet. Het is dan mogelijk deze specifieke machine verticaal en horizontaal te bewegen door de werklocatie en tevens de afmetingen voor transport en de volledige werkhoogte te bekijken afgezet tegen het gebouw. Bovendien is het met deze functie mogelijk om te bepalen of een specifieke hoogwerker door de ingang van de werklocatie past en of de werkhoogte voldoende is voor de uit te voeren werkzaamheden.

De augmented reality functie wordt eerst gelanceerd in de iOS-versie van de My Riwal Rental app. De lancering van deze functie in de Android-versie zal snel volgen. De technologie van Riwal gebruikt BIM-bestanden die zijn geconverteerd naar augmented reality bestanden, zodat de machines de juiste afmetingen hebben wanneer ze worden geprojecteerd in augmented reality.

De eerste lancering omvat de top 50 van meest verhuurde machinemodellen van Riwal met beschikbare BIM-bestanden. Uiteindelijk zal de My Riwal Rental app elke machine met een BIM-bestand beschikbaar stellen in de augmented reality functie.

Johan van Klinken, Country Manager Benelux, licht toe: “Bij Riwal proberen we continu de beste klantervaring te bieden, op alle mogelijke manieren. We zijn ervan overtuigd dat onze klanten door deze functie betere beslissingen kunnen nemen als het aankomt op het kiezen van de juiste hoogwerker die het beste bij hun behoeften aansluit.”

Electric Superbike Twente kiest voor 3D-geprinte koelschil

Om ervoor te zorgen dat de gloednieuwe elektromotor van Electric Superbike Twente op ideale temperatuur opereert, wordt de elektromotor voorzien van een metaal 3D-geprinte koelschil, geproduceerd door K3D.

Electric Superbike Twente ontwikkelde samen met K3D één van de eerste metaal 3D-geprinte componenten voor de race-industrie. De elektromotor van hun tweede gloednieuwe elektrische superbike wordt water gekoeld, net als de eerste superbike, die Electric Superbike Twente in 2018 ontwikkelde. “De koelschil van onze eerste superbike bestond uit meerdere onderdelen, die lastig te produceren waren met behulp van conventionele technieken, zoals draaien en frezen. Om de benodigde toleranties te halen, moest materiaal toegevoegd worden, waardoor het eindproduct zwaarder werd”, vertelt Feitse Krekt, Technisch Manager van het huidige team van Electric Superbike Twente in een persbericht. “Daarnaast vielen de koelprestaties wat tegen. Om de maakbaarheid van de componenten te garanderen, moesten de wanddiktes van de schil groter gekozen worden dan gewenst. Dit ging ten koste van de koelprestaties. Hierdoor kwam er minder vermogen uit de elektromotor en moesten we soms flink inhouden om de elektromotor niet te oververhitten.”

Innoveren

Electric Superbike Twente wil continu blijven innoveren en aan de top van elektrisch racen blijven. Het team is op dit moment volop bezig met de ontwikkeling van een tweede elektrische superbike. “Tijdens het design van deze nieuwe superbike hebben we zoveel mogelijk componenten volledig herontworpen om ze te optimaliseren. We konden op het gebied van elektromotorkoeling grote stappen maken bij gebruik van metaal 3D-printen. De grote voordelen van metaal 3D-printen zijn functie-integratie, gewicht- en ruimtebesparende ontwerpvrijheid. In onze zoektocht naar een partner kwamen we terecht bij K3D”, vertelt Krekt.

“Electric Superbike Twente zocht contact toen ze nog in een vroeg stadium van hun ontwerpfase zaten. Dit gaf ons de kans om goede begeleiding te geven in het ontwerpen voor 3D-printen”, vertelt Jaap Bulsink, CTO van K3D. “Metaal 3D-printen is ons vak en we zijn altijd op zoek naar mogelijkheden om deze ervaring en kennis te delen. Zeker als het gaat om zo’n gaaf project als het bouwen van een elektrische superbike.”

Veel mogelijkheden

Omdat het onderdeel specifiek ontworpen is voor 3D-printen, waren de opties eindeloos. Bulsink: “De koelschil kent optimale koelprestaties door een dunwandig ontwerp met interne koelkanalen op exact de juiste plek. Dit kan alleen met metaal 3D-printen, waarbij je ultieme ontwerpvrijheid hebt. Daarnaast is het onderdeel zo licht mogelijk ontworpen. Is het in één keer correct geprint en heeft het een dusdanige nauwkeurigheid dat er geen nabewerking nodig is. De uniciteit van dit metaal 3D-geprinte onderdeel ligt tevens in de afmetingen. We kwamen meer 3D-geprinte koelschillen voor de race-industrie tegen, maar bij deze partijen waren de onderdelen minstens vier keer zo klein. Bij Electric Superbike Twente gaat het om een aanzienlijke afmeting.”

Naast de koelschil worden er op dit moment meer onderdelen voor de nieuwe elektrische superbike geproduceerd. Als deze onderdelen binnen zijn, wordt de superbike geassembleerd. Daarna gaat het team de superbike, met onder andere dit high-end koelsysteem, testen. “Met dergelijke innovaties is het spannend om te ontdekken of alles werkt. We zijn ervan overtuigd dat deze metaal 3D-geprinte koelschil een stukje van de hoogwaardigste technologie van dit moment is”, concludeert Krekt.

De onthulling van de nieuwe superbike van Electric Superbike Twente vindt plaats op 24 mei in de bioscoopzaal van Kinepolis in Enschede.

Bron: Universiteit Twente.

Adidas overtreft zichzelf: hardloopschoen die nooit weggegooid hoeft te worden

Dat adidas in haar vakgebied een van de voorlopers is op het gebied van circulariteit is al langere tijd duidelijk. Zo schreven we eerder al dat het sportmerk alleen nog gerecycled plastic wil gebruiken. Nu komt het met een hardloopschoen die nooit weggegooid hoeft te worden.

In 2015 kwam adidas, in samenwerking met Parley for the Oceans, al met een schoen waarvan de bovenkant volledig gemaakt was van garens en filamenten teruggewonnen en gerecycled uit plastic zee-afval. Dit jaar verwacht het bedrijf bovendien 11 miljoen paar schoenen te maken van gerecycled plastic uit oceanen. Het gaat nu nog een stap verder door een circulaire schoen te ontwikkelen.

Geen afval meer

“Plastic afval uit het systeem halen was stap één, maar daar kunnen we niet stoppen”, zegt Erik Liedtke, Executive Board Member bij adidas. “Wat doe je met je schoenen als je ze afgedragen hebt? Je gooit ze weg. Die kunnen nu nog nergens anders heen dan naar stortplaatsen en verbrandingsovens, waardoor de atmosfeer verstikt raakt met overtollige koolstof en er veel plastic afval in oceanen beland. Daar willen we verandering inbrengen. De volgende stap is om het concept ‘afval’ volledig te beëindigen. Onze droom is dat je dezelfde schoen steeds weer opnieuw kunt dragen. FUTURECRAFT.LOOP is onze eerste hardloopschoen die gemaakt is om hermaakt te worden. Het is een statement van onze intentie om verantwoordelijkheid te nemen voor de volledige levenscyclus van ons product. Het laat bovendien zien dat we een hoge kwaliteit hardloopschoen kunnen maken die je niet weg hoeft te gooien.”

Het FUTURECRAFT.LOOP project wil een ‘gesloten cirkel’ of een circulair productiemodel creëren waarbij de ruwe materialen steeds weer opnieuw gebruikt worden. De materialen worden echter niet gebruikt voor bijvoorbeeld een waterflesje maar voor een nieuw paar kwalitatieve hardloopschoenen.

Hoe het werkt

Sportschoenen bevatten doorgaans een complexe mix van materialen en verlijming, wat resulteert in een schoen die alleen maar gedowncycled kan worden. Na bijna tien jaar onderzoek en materiaalontwikkeling heeft adidas een manier gevonden om dat proces te veranderen. Voor FUTURECRAFT.LOOP is slechts één materiaalsoort en geen lijm gebruikt. Elk onderdeel is gemaakt van 100% herbruikbaar TPU, ofwel Thermoplastic polyurethane. Dit materiaal zit tussen hard plastic en silicone in en is flexibel, vormvast en onbreekbaar.

Zodra de schoenen aan het einde van hun eerste leven komen en worden teruggebracht naar adidas – worden ze gewassen, gemalen tot korrels en gesmolten tot materiaal voor componenten voor een nieuw paar schoenen, zonder iets weg te gooien. Elke generatie is ontworpen om zonder compromis te voldoen aan de adidas sportprestaties.

Hordes

Tanyaradzwa Sahanga, Manager Technology Innovation bij adidas zegt erover: “Ons doel was een nieuw product te ontwikkelen dat we terug kunnen nemen, vermalen en kunnen gebruiken voor een nieuw adidas-product. We wisten dat dit een vergezochte visie was en soms dachten we niet over de technische hordes te komen. Maar we hebben de sprong gewaagd. We kunnen niet alleen een ciruclaire toekomst bouwen, daarvoor hebben we elkaar nodig. Maar we zijn wel heel blij met deze stap.”

“FUTURECRAFT is ons ontwerp en innovatie-ethos”, zegt Paul Gaudio, SVP Creative Direction & Future, bij adidas. “We gebruiken nieuwe materialen en processen om de uitdagingen aan te gaan die nodig zijn om sporters te helpen beter te worden en om deze wereld beter te maken.” It is about the intersection of art, science, technology, humanity, engineering and craft. It’s applying creativity to reimagine the world we wish to see.”

De lancering van de schoen zal waarschijnlijk ergens rond de lente van 2021 zijn. Eerst wordt de schoen uitgebreid getest (inclusief het teruggeef- en hergebruikproces) door gebruikers van over de hele wereld.

Bron: adidas.

Ontwerp voor vierde generatie exoskelet Project MARCH gepresenteerd

Het ontwerp van het nieuwe exoskelet van Project MARCH is gepresenteerd. Het exoskelet stelt mensen met een dwarslaesie in staat op te staan en te lopen. Het nieuwe model is voorzien van nieuwe features, waaronder de mogelijkheid zijwaartse stappen te zetten. Project MARCH wil gebruikers hiermee meer vrijheid geven.

Project MARCH is een non-profit organisatie opgezet waarbinnen studenten van de TU Delft werken aan een exoskelet. Ieder jaar gaat een nieuw team van de TU Delft de uitdaging aan het bestaande prototype van het project te verbeteren, waarvoor betrokken studenten hun studie een jaar stilzetten. De studenten worden hierbij geadviseerd door voormalige teams van Project MARCH, die hun kennis en ervaring over het exoskelet delen.

Innoveren

De focus binnen Project MARCH ligt op het innovatie, waarbij het team zich richt op het verbeteren van de gebruiksvriendelijkheid en fijne motoriek voor dagelijks gebruik. Project MARCH is een non-profit organisatie. Deze niet-commerciële instelling in combinatie met de jaarlijks cyclus van het project helpt volgens de organisatie snel te innoveren.

Vorig jaar werd Project MARCH III onthuld, de derde generatie exoskelet van het project. Het ontwerp van deze generatie was voornamelijk gericht op dagelijkse bruikbaarheid en gebruiksvriendelijkheid. Kenmerkend voor het pak waren onder andere een actieve enkel, een eerste basis voor een balansmechanisme, variabele stapgrootte en extra ondersteuningspunten om decubitus (doorligplekken) tegen te gaan.

Zijwaartse stappen zetten

Project March IV bouwt voort op het ontwerp van Project MARCH III. Het nieuwe ontwerp bevat onder meer nieuwe elementen waardoor het exoskelet kan reageren op zijn omgeving en de gebruiker meer bewegingsvrijheid krijgt. Zo is een nieuw heupgewricht ontwikkeld waarmee gebruikers niet alleen een voorwaartse stap kunnen zetten, maar ook een zijwaartse stap. Gebruikers kunnen hierdoor stabieler met twee benen op de grond staan.

Ook balans is een belangrijke focus van het project en het nieuwe ontwerp. Zo is een belangrijke wens van gebruikers om op langere termijn zonder krukken te kunnen lopen, iets wat op dit moment nog niet mogelijk is. In het nieuwe ontwerp zijn druksensoren aangebracht in de voetzool van het nieuwe exoskelet. Deze sensoren verzamelen data die wordt ingezet voor onderzoek naar mogelijkheden om de balans van het exoskelet te verbeteren.

Het nieuwe ontwerp van Project MARCH IV (bron foto: Project MARCH)

Gebruiksvriendelijkheid verbeteren

Daarnaast is gebruiksvriendelijkheid een belangrijk aandachtspunt, waarbij de focus ligt op het gewicht en het formaat van het exoskelet. Het team heeft allerlei materialen onder verschillende krachten getest. Op basis van de resultaten van dit onderzoek konden de botten en elektronica van de vierde generatie exoskelet kleiner en lichter worden gemaakt. Het exoskelet is hierdoor eenvoudiger aan te trekken en te vervoeren dan de vorige generatie, wat de gebruiksvriendelijkheid ten goede komt.

Project MARCH werkt samen met de Sint Maartenskliniek. Ilse van Nes, revalidatiearts op de afdeling Revalidatiegeneeskunde van de Sint Maartenskliniek: “Staan en lopen levert voor dwarslaesiepatiënten gunstige gezondheidseffecten, waaronder sterkere botten, minder pijn, een betere doorbloeding, minder spasmen en een betere regulatie van de blaas- en darmfunctie. Dit draagt allemaal bij aan een betere kwaliteit van leven. De ontwikkeling van het exoskelet staat nog in de kinderschoenen, maar nu al zien we indrukwekkende resultaten.”

Sjaan Quirijns is ‘piloot’

Bij de ontwikkeling van Project MARCH IV is daarnaast ‘piloot’ Sjaan Quirijns betrokken. Quirijns heeft sinds 2000 een dwarslaesie en was eerder ook bij de ontwikkeling van voorloper Project MARCH III betrokken. “De doorontwikkeling van dit exoskelet maakt het mogelijk dagelijkse mobiliteitsbeperkingen die dwarslaesiepatiënten nu ervaren, in de toekomst een heel stuk te verminderen”, aldus Quirijns.

Het vierde generatie exoskelet wordt de komende weken geproduceerd en is naar verwachting eind mei gereed. Tot en met de zomer wordt de betrouwbaarheid

en gebruiksvriendelijkheid getest, waarbij zowel piloot Quirijns als de Sint Maartenskliniek betrokken zijn. Het eindresultaat – het nieuwe prototype – wordt in augustus gepresenteerd.

Cybathlon

Op 20 september nemen Quirijns en Project MARCH deel aan de Cybathlon, een internationale competitie voor exoskeletten. Deelnemers worden tijdens de wedstrijd uitgedaagd allerlei alledaagse uitdagingen te overwinnen, waaronder een trap, helling, opstaan en zitten, en lopen over ruw terrein. De Cybathlon werd in 2018 gewonnen door Project MARCH III.

Auteur: Wouter Hoeffnagel

Bron: Project MARCH

L’Oréals digitale verpakkingsfabriek

3D-printen wordt in steeds meer branches op nieuwe manieren ingezet. De toegankelijke technologie maakt korte iteraties mogelijk, maakt productieprocessen efficiënter en stimuleert innovatie. Onlangs werd door onderzoeksbureau IDC nog voorspeld dat 3D-printen in de maakindustrie in het komende jaar een vlucht gaat nemen door een stijging van 21,8% ten opzichte van vorig jaar.

L'Oréal Paris zet 3D-printing onder andere in voor het maken van functionele onderdelen en prototypes.

Marktleider in beauty L’Oréal gebruikt 3D-printen voor het maken van functionele onderdelen, productie tooling en het maken van prototypes. Dit deelde Anne Debauge (Digital Director van het Packaging and Development Department) op Formnext, de internationaal leidende conferentie op het gebied van additive manufacuring.

De verpakkingsfabriek van het bedrijf moet non-stop kunnen blijven draaien. Een verpakking van een product gaat door een aantal (test)fases van schets tot definitief ontwerp. De laatste fase hierin is een 3D-geprint prototype. 20 jaar lang heeft L’Oréal de productie van deze laatste validatiefase uitbesteed. Momenteel wordt er intern gebruik gemaakt van 3D-printers van Ultimaker. Van de eerste schets tot een 3D-geprint testmodel heeft het bedrijf nu slechts twee dagen nodig, terwijl het er eerst vier waren. De introductie van 3D-printen leidde tot een kostenreductie van 79 procent van de onderdelenproductie.

Het gebruik van de printers strekt verder dan de prototypes van de verpakkingen. Door de aanwezigheid van 3D-printers op de werkvloer kunnen de medewerkers nu in een mum van tijd ook functionele onderdelen maken, zoals prototypes van mallen, controletools en reserveonderdelen. 3D-geprinte controletools zijn bijvoorbeeld de zeer precieze meetinstrumenten om de plaatsing van de labels op de producten te checken. De kwaliteit van de verpakkingen wordt zo gewaarborgd omdat deze instrumenten snel kunnen worden aangepast wanneer er een nieuw product wordt gemaakt.

Inhoud en beeld: Paul Heiden, SVP Product Management van Ultimaker

Business school met koperen domino-effect

Altijd al geïnteresseerd geweest in het dominospel? Dan is de recente uitbreiding van de Isenberg School of Management van de University of Massachusetts Amherst wat voor jou. Het gebouw, dat de naam Business Innovation Hub draagt en ontworpen werd door Bjarke Ingels Group (BIG), biedt studie- en sociale ruimtes en kenmerkt zich door een opvallende koperen dominogevel.

De afmeting van het Business Innovation Hub bedraagt zo’n 6.500 m². De buitenkant is uitgevoerd in verticale koperen pilaren die steeds verder naar beneden hellen om op die manier een grote driehoekige glazen ingang te vormen. Het lijkt er daardoor op alsof vallende reuze-dominostenen de weg naar de ingang wijzen. Wat nu nog glanzend koper is, zal daarbij na verloop van tijd gaan patineren en de kenmerkende groene kleur krijgen.

De nieuwe Business Innovation Hub heeft een gebogen lineaire structuur die in een lus doorloopt en zo een binnenplaats vormt waar het studentenleven zich afspeelt. De dominogevel lijkt de studenten daarbij uit te nodigen om van het ene bouwdeel naar het andere te gaan. De in de nieuwbouw ondergebrachte winkels en het binnenterrein vormen een forum waar de samenleving en studenten elkaar ontmoeten.

De driehoekige ingang geeft toegang tot een atrium met meerdere verdiepingen met eet- en zitgelegenheden. Elders bevinden zich klaslokalen, faculteitskantoren alsook interview- en conferentieruimten. Volgens de architecten verlicht het zonlicht elke gang en ruimte op natuurlijke wijze. In het centrum van het gebouw bevindt zich de ronde binnenplaats, met een tuin en stenen zitjes. Deze is via twee paden verbonden met de belangrijkste universiteitscampus. Een glazen brug en een koperen brug verbinden de uitbreiding met het hoofdgebouw van de Isenberg School of Management.

'Automotiveindustrie is nauwelijks voorbereid op digitale transformatie'

De automotiveindustrie wereldwijd is strategisch nauwelijks voorbereid op de digitale transformatie. Het ontbreekt organisaties aan een duidelijke en revolutionaire visie, waarin het belang van nieuwe digitale samenwerkingsverbanden wordt erkend.

Deze conclusie trekken KPMG en Egon Zehnder op basis van het onderzoek ‘Digital Gravity’, waaraan 500 managers in de automotivesector hebben deelgenomen. Uit het onderzoek blijkt dat 90% van de bedrijven zich bewust is van de noodzaak zowel op strategisch gebied als in bedrijfscultuur te veranderen. Tegelijkertijd heeft ruim de helft van de organisaties hiervoor op strategisch gebied nog geen stappen gezet, terwijl ruim 45% het proces om tot een nieuwe bedrijfscultuur te komen nog niet in gang heeft gezet.

“Bij een meerderheid van de bedrijven in dit onderzoek leeft de overtuiging dat een andere cultuur noodzakelijk is om te kunnen overleven in de digitale wereld”, zegt Loek Kramer, partner bij KPMG en segmentleider Automotive. “Dit vereist samenwerking met echte digitale spelers en heeft ingrijpende gevolgen voor de bedrijfscultuur. Toch denken de meeste bedrijven dat zij geheel zelfstandig een transformatie kunnen realiseren.”

Bewegend doel

92% van de respondenten stelt een goed beeld te hebben van digitalisering. KPMG wijst erop dat digitalisering een ‘bewegend doel’ is, en bedrijven daardoor niet kunnen toewerken naar een definitief einddoel. Bijna 80% van de respondenten is het eens met de stelling dat het eindresultaat van digitalisering het resultaat is van meerdere tussenfasen, die op dit moment nog niet allemaal bekend zijn.

Dit betekent in de praktijk dat bedrijven op dynamische wijze moeten digitaliseren. Hierbij hebben zij volgens KPMG toolkits en methodologieën nodig die hen meer grip geven op digitalisering en digitalisering tastbaarder maken.

Functies van digitalisering

Gevraagd naar de functie die digitalisering zou moeten vervullen noemt 44% het ontwerpen en beheren van de ontwikkeling van nieuwe business modellen. 40% ziet digitalisering het liefst een ondersteunende- en ontwerpfunctie vervullen. Slechts 15% noemt het ondersteunen van de bestaande business. Hieruit kan volgens KPMG worden afgeleid dat het merendeel van de managers digitalisering associeert met nieuwe business en het digitaliseren van bestaande business minder prioriteit heeft.

Met het oog hierop is het opvallend dat bijna 80% van de respondenten aangeeft te beschikken over een uniforme digitale strategie. Kramer: “Dit is typerend voor het oude denken in de sector. Om adequaat met digitalisering te kunnen omgaan zijn verschillende benaderingen en strategieën noodzakelijk. Niet meer dan 10% geeft echter aan verschillende strategieën in de organisatie te volgen.”

De absolute overtuiging dat digitalisering volledig omarmd moet worden ontbreekt onder ondervraagde bedrijven, stelt KPMG. Digitalisering gaat echter niet alleen over een top-down strategie, maar ook over een complete mentaliteits- en cultuurverandering in de volledige organisatie. Centraal hierbij staat het verkennen van zowel nieuwe samenwerkingsverbanden als netwerken, en het krijgen van vertrouwen in het nieuwe soort partners.

Digitalisering: evolutie of disruptie

Respondenten zijn in het onderzoek ook gevraagd of zij digitalisering zien als een disruptie of evolutie. Bij een disruptie ontstaan volgens KPMG volledig nieuwe business modellen en producten, die hun oudere tegenhangers vervangen. Bij een evolutie worden nieuwe business modellen en producten in eerste instantie juist naast hun traditionele tegenhangers geplaatst, met als doel deze op termijn samen te voegen. 34% van de respondenten geeft in het onderzoek aan digitalisering te zien als een disruptie, een stelling die ook door KPMG wordt onderschreven.

KPMG wijst op de grote verschillen in de wijze waarop verschillende functies naar deze stelling kijken. Zo ziet 51% van de manager in digital business units digitalisering als een disruptie in plaats van evolutie. HR- en IT-afdelingen zijn echter juist zeer conservatief en zien digitalisering over het algemeen als een evolutie. Dit is opvallend, vooral aangezien deze twee afdelingen volgens KPMG juist het meest zullen worden beïnvloed door digitalisering.

Ecosysteem

“De toekomst kan het best worden gedefinieerd door de ontwikkeling van ketens die niet geïsoleerd zijn, maar zich richten op het volledige ecosysteem in plaats van uitsluitend het multifunctioneel verbeteren van een product. Dit ecosysteem kan betrekking hebben op energie, mobiliteit, verzekering, internet, stedelijke planning en meer, en iedere individuele speler moet zijn eigen rol in dit ecosysteem expliciet definiëren”, schrijft KPMG in het rapport.

Meer informatie is te vinden in het interactieve onderzoeksrapport van KPMG en Egon Zehnder. In dit rapport zijn alle resultaten van het onderzoek te vinden, waaronder cijfers per land en functie te vinden.

Auteur: Wouter Hoeffnagel

Bron: KPMG