Vopak experimenteert met zonnefolie op dak van olietank

Terminaloperator Koninklijke Vopak gaat als eerste experimenteren met zonnecellen op het dak van een van haar olietanks in de Rotterdamse haven. Als het een succes blijkt, gaat het de folie op meer tanks aanbrengen. Dat schrijft het AD.

Vorige week maandag zijn de eerste zonnecellen aangebracht op het dak van een olietank op de terminal in Vlaardingen. Het gaat om een proef, vertelt energiecoördinator Khalid Saleh op AD.nl. Volgens de krant heeft hij er maanden over gedaan om zijn collega’s te overtuigen van het idee om de folie te gaan gebruiken.

Vopak is het grootste onafhankelijke tankopslagbedrijf ter wereld en momenteel heel erg bezig met het vinden van andere energiebronnen. Naast het zonnedak op de olietankt, gaat het bedrijf ook een groot zonnepark bouwen in de Eemshaven in Groningen.

Minder explosief

De tank waar de folie op is aangebracht, bevat eetbare oliën zoals zonnebloemolie en palmolie voor in pindakaas. Doordat dit minder explosief is dan de olie in andere Vopak-tanks, was het makkelijker om een vergunning voor deze proef aan te vragen. “Vopak doet het alleen als het helemaal veilig is”, aldus Saleh tegen AD. “Het is ook nog mogelijk om de zonnecellen op de zijkanten van de tanks aan te brengen, de oppervlaktes zijn namelijk enorm.”

Folie

De folie is oorspronkelijk ontwikkeld door Helianthos, zo meldt De Ingenieur, maar dat bedrijf werd in 2012 al overgenomen door HyET Solar. De folie levert minder energie op dan de gangbare zonnecellen die gemaakt zijn van silicum maar is bijvoorbeeld wel op meerdere, niet platte oppervlakten te gebruiken. Zo is de folie ook al eens getest op een tent voor vluchtelingen. De folie is bovendien een stuk lichter en daardoor makkelijker te installeren. In de fabriek wordt de zonnefolie gemaakt op een volcontinu roll-to-roll-proces, wat relatief goedkoop is. Op AD.nl laten fabrikant Hyet weten dat folie niet zo zwaar op de constructie drukt, makkelijker naar boven te tillen is en ook eenvoudig naar het dak gevormd kan worden. Ook voor Hyet vormt de folie op de olietank van Vopak een ultieme test. Er zal moeten blijken hoe goed de folie en lijm bestand zijn tegen barre weersomstandigheden.

Vopak zal de energieopbrengst, een vermogen van acht tot tien kilowattuur, vooral gebruiken voor het verpompen van olie.

Bron: AD.nl/DeIngenieur.nl

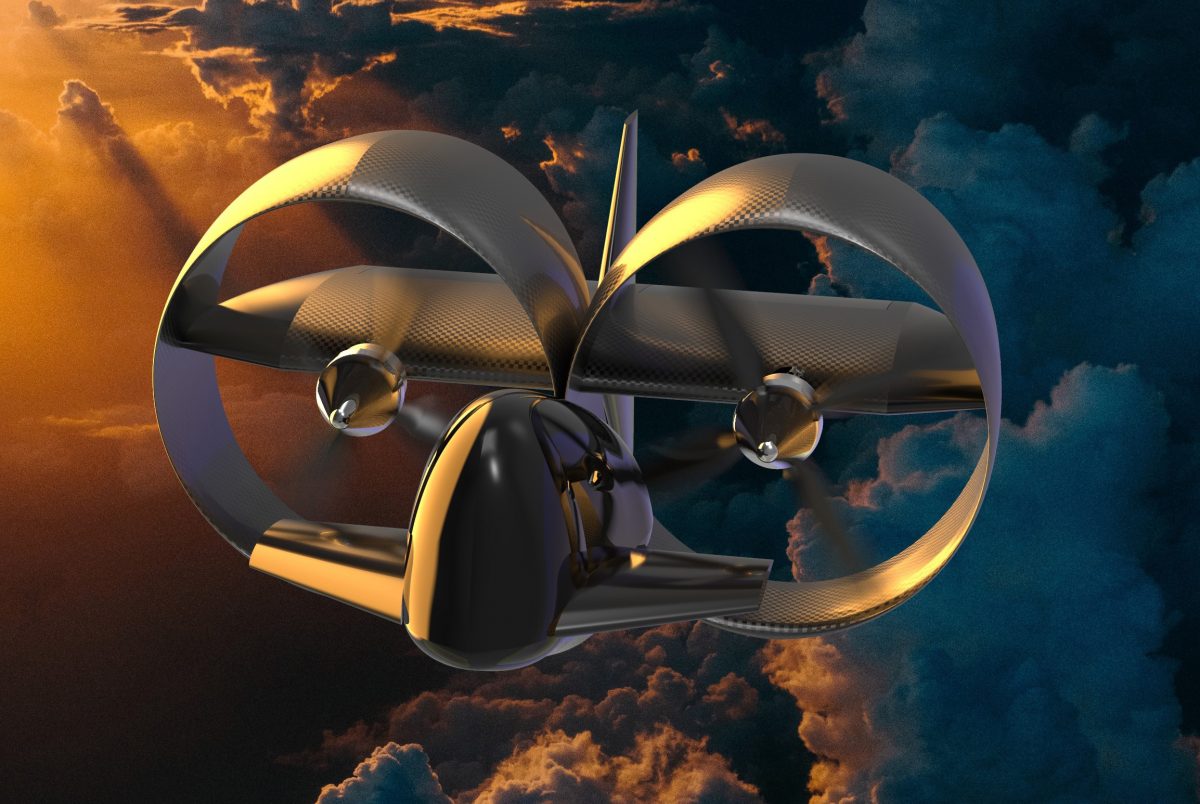

Studenten winnen tweede ronde GoFly competitie met eenpersoons vliegtuig

Silverwing, een studententeam van de TU Delft, is een van de vijf winnaars van de tweede ronde van de GoFly competitie, gesponsord door Boeing. Voor de wedstrijd moeten deelnemers een eenpersoons-vliegtuigje ontwerpen dat verticaal moet kunnen stijgen en landen. Daarnaast moet het ontwerp ook aan verschillende veiligheids- en geluidseisen voldoen. De studenten behoren met de winst tot de vijf beste deelnemers en gaan het ontwerp nu daadwerkelijk bouwen en vliegen in de fly off.

Testopstellingen

Voor de tweede ronde zijn er verschillende testopstellingen gemaakt om ervaring op te doen met het bouwen van een zelfontwikkeld vliegtuig. Eén van de testopstellingen is een prototype van het voertuig op halve schaal. Dit prototype kan op dit moment verticaal en autonoom vliegen.

De opgedane expertise is verwerkt in een technisch rapport voor de tweede ronde. “Voor ons is vaak en zo vroeg mogelijk testen, de sleutel tot succes in de GoFly-competitie”, zegt James Murdza, teammanager van Silverwing. Op basis van het rapport is Silverwing geselecteerd als een van de vijf winnaars van de tweede ronde. De winnaars krijgen elk $50.000.

Design

Het ontwikkelde prototype, kan verticaal opstijgen en landen maar uiteindelijk moet het eindproduct ook horizontaal vliegen. Het ontwerp van de studenten is volledig elektrisch en zou in staat moeten zijn om autonoom te vliegen. Het vliegtuig wordt van stroom voorzien door batterijen met een hoge energiedichtheid.

Volgens de studenten moet de grote vleugel het vliegtuig efficiënt voorzien van lift tijdens de horizontale vlucht, terwijl de kleine voorste vleugel controle en stabiliteit biedt. Het ontwerp van het team zou 87dB aan geluid maken, vergelijkbaar met een snelweg op 15 meter afstand.

Het team wil met twee grote getunnelde propellers de efficiëntie optimaliseren en het geluid minimaliseren. Uiteindelijk willen de studenten tijdens horizontale vlucht een topsnelheid van meer dan 140 km/u bereiken, met tevens genoeg stuwkracht voor een gecontroleerde verticale start en landing.

Veiligheid

Veiligheid is een van de belangrijkste aandachtspunten van het team. Het ontwerp van de studenten bevat een beschermende cabine, een laagvermogen back-up systeem en kan in geval van nood een buiklanding verrichten. “Wij automatiseren de vluchtprocedures en manoeuvres waar mogelijk, om ons voertuig betrouwbaarder te maken”, zegt Ralph Krook, hoofd vliegtuigbesturing van het team.

In juni 2018 heeft een kleine groep studenten van de TU Delft meegedaan aan de eerste ronde van de wedstrijd. Uit de meer dan 600 deelnemers werd Silverwing als een van de tien winnaars geselecteerd. Het team groeide vervolgens snel door naar 34 studenten, met verschillende achtergronden. Dit team zal het voertuig verder ontwikkelen en in 2020 afreizen naar de VS voor de fly off.

De GoFly competitie is in het leven geroepen om innovatie binnen de luchtvaart te stimuleren. De prijs bestaat uit drie fases: een conceptuele ontwerpfase, een gedetailleerde designfase en een laatste fly off, begin 2020.

Iedereen is vrij om zich aan te melden om een vliegmachine te ontwerpen en te produceren. Silverwing is nu druk bezig met het produceren van het echte voertuig waarmee ze gaan participeren in de fly off. Hierbij moeten de vliegtuigen verticaal opstijgen, een parcours van elf kilometer afleggen om daarna weer verticaal te landen. Ook worden er punten toegekend voor laag geluidsniveau, kleine afmetingen en snelheid. Het team dat de fly-off wint, krijgt 1 miljoen dollar.

Wat de wedstrijd overigens ook gaat opleveren, Silverwing presenteert op 30 april sowieso haar eerste eenpersoonsvliegtuig.

Bron: TU Delft/Silverwing

Zonnewegdek SolaRoad op weg naar grootschalige toepassing

Op twee locaties in de provincies Noord- en Zuid-Holland is onlangs in totaal 150 meter zonnewegdek in gebruik genomen. Met deze twee wegtrajecten zet SolaRoad een belangrijke stap in de richting van grootschalige toepassing van dit innovatieve product waarbij zonnepanelen zijn geïntegreerd in het wegdek. Het is voor het eerst dat er in Nederland op dergelijke schaal elektriciteit zal worden opgewekt door ons wegennet.

Het SolaRoad-project is gerealiseerd in samenwerking met TNO en bouwbedrijf Strukton Civiel. TNO gaat gedurende drie jaar de prestaties en energie-opbrengsten van de zonnepanelen monitoren. De stroken zonnewegdek zijn aangelegd op de parallelweg langs de N232 in de Haarlemmermeer (Noord-Holland) en op de busbaan langs de N218 bij Spijkenisse (Zuid-Holland). De techniek die SolaRoad daarvoor gebruikt is de afgelopen vier jaar succesvol getest op 90 meter fietspad bij Krommenie en is inmiddels dermate doorontwikkeld dat het nu toegepast kan worden op de rijbaan. TNO heeft de beide stroken zonnewegdek voorzien van een geavanceerd monitoringssysteem waarmee de opbrengst van de zonnepanelen, het temperatuurverloop en de lichtopbrengst wordt gemeten.

In 2009 is bij TNO het idee voor SolaRoad ontstaan. TNO is naast de provincie Noord-Holland, Zuid-Holland, wegenbouwer Ooms Civiel en technisch dienstverlener Dynniq partner in het kernconsortium dat SolaRoad ontwikkelt. Paul de Krom, voorzitter raad van bestuur TNO: “Dit project is een prachtig voorbeeld van de wijze waarop TNO kennis en innovaties ontwikkelt, toepast en opschaalt, in nauwe samenwerking met partners uit overheid en bedrijfsleven. Met haar deelname in SolaRoad levert TNO een significante bijdrage aan de energietransitie door innovatieve technologie in te passen en bij te dragen aan een duurzame en veilige infrastructuur.”

De verwachte elektriciteitsopbrengst per 100 meter zonnewegdek ligt nu rond de 30.000 kWh per jaar. Die energie kan gebruikt voor bijvoorbeeld wegverlichting, verkeersinstallaties, elektrische auto’s en huishoudens. Wanneer in de toekomst een derde van het totale Nederlandse wegennet (140.000 km) uit zonnewegdek zou bestaan, dan kunnen alle 9 miljoen auto’s gevoed worden vanuit SolaRoad.

Sten de Wit, commercieel directeur van SolaRoad BV, zegt in een persbericht: “De opening van deze twee stroken zonnewegdek betekent een doorbraak op het gebied van duurzame energievoorziening. Zeker als het wegconcept uitgroeit tot een systeem waarmee de opgewekte elektriciteit wordt getransporteerd naar de voertuigen die over de weg rijden. Stel je voor, energie wordt dan opgewekt op de plaats waar deze nodig is. Dan wordt een grote stap mogelijk richting een energieneutraal mobiliteitssysteem.”

Bron: TNO

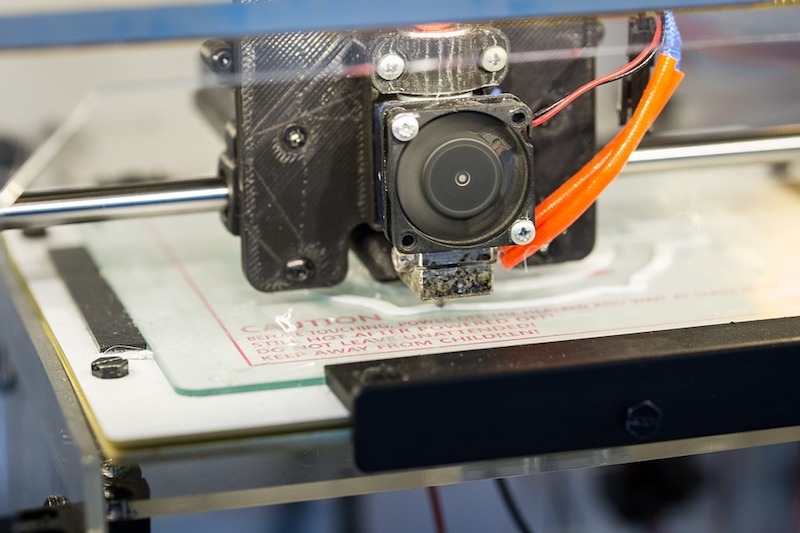

Nieuwe 3D-printers kunnen op micron-niveau printen

Een tweetal nieuwe 3D-printers van de startup Nanofabrica zijn in staat op micron-niveau te printen. Dit maakt het mogelijk veel nauwkeurigere onderdelen te printen dan met eerdere technologie mogelijk was.

Het bedrijf lanceert The Workshop System en The Industrial System, die beide geschikt zijn om met een micron-resolutie te printen. The Workshop Systems is gericht op het printen van prototypes en producten in kleine oplages, terwijl The Industrial System met zijn printbed van 5 bij 5 bij 10cm gericht is op massaproductie van precisieonderdelen.

Uiteenlopende toepassingen

Met de nieuwe printers richt Nanofabrica zich op de productie van verschillende producten. Denk hierbij aan het printen van elektronicacomponenten, zoals connectoren en behuizingen. Deze onderdelen worden steeds kleiner en vereisen daardoor steeds nauwkeurigere productietechnologieën. De technologie van Nanofabrica maakt het mogelijk deze componenten te 3D-printen.

Daarnaast richt Nanofabrica zich op het printen van optische componenten. Ontwikkel- en productietijd en -kosten zijn volgens de startup een belangrijke beperkende factor in de productie van dergelijke elementen. Met zijn nieuwe 3D-printers verwacht Nanofabrica de productietijd van dergelijke componenten te kunnen verkorten van maanden naar dagen, wat het mogelijk maakt de productiekosten met een factor 50 te verlagen.

Ook kan de technologie worden ingezet om extreem nauwkeurige mallen te printen of mallen die zeer kleine details bevatten. Nanofabrica stelt dat mallen die met haar 3D-printers worden geprint tientallen tot duizenden injectiecycli kunnen doorstaan. Mallen hoeven hierdoor minder vaak te worden vervangen, waardoor klanten met een hogere snelheid onderdelen kunnen produceren tegen aanzienlijk lagere kosten.

ABS, PP en Keramiek

The Workshop System en The Industrial System zijn geschikt om verschillende materialen te printen. Het gaat hierbij om:

- ABS – een veelgebruik materiaal dat onder meer geschikt is voor het printen van prototypes, optische componenten en micro-elektronica.

- PP – een sterk materiaal met uitstekende mechanische eigenschappen dat wordt gebruikt in uiteenlopende sectoren, onder meer voor het produceren van elektronicacomponenten en sensoren.

- Keramiek – een materiaal waarin keramiek is verwerkt. Nanofabrica meldt eerder met succes materiaal dat voor 80% uit keramiek bestaat te hebben geprint. Momenteel werkt de R&D-afdeling van de startup aan een materiaal dat voor bijna 100% bestaat uit keramiek en met een resolutie van 1 micron kan worden geprint.

Verschuiving richting miniaturisatie

“Er is een gestage verschuiving gaande richting miniaturisatie, met veel toepassingen die extreme niveau’s van micron- en sub-micron nauwkeurigheid vereisen op macro- en microcomponenten en er is veel potentie voor een AM (red: Additive Manufacturing) platform dat deze trend kan ondersteunen”, zegt Jon Donner, CEO van Nanofabrica, in een toelichting tegenover 3D Printing Industry.

Prijzen van The Workshop System en The Industrial System zijn niet bekend gemaakt. Meer informatie kan worden aangevraagd via de website van Nanofabrica.

Auteur: Wouter Hoeffnagel

Bron: Nanofabrica

Hoogste wolkenkrabber van West-Europa

De eerste toestemming is binnen voor de bouw van de grootste wolkenkrabber van West Europa. Niet Londen of Parijs maar het Deense plattelandsdorpje Brande met zo'n 7000 inwoners wordt de locatie voor de Tower & Village worlkenkrabber komt te staan. Het is de thuisbasis van het modebedrijf Bestseller dat al meer dan 30 jaar in Brande is gevestigd.

Als het eenmaal is opgeleverd, torent de Tower & Village wolkenkrabber 320 m boven het maaiveld. Daarmee is het in één klap de grootste hoogbouw van West Europa. De hoogste wolkenkrabber van Europa blijft echterhet Russische Lakhta Center met een hoogte van 462 m.

De eerste tekeningen tonen een ranke hoogbouwtoren die opgebouwd lijkt te zijn uit stalen en glazen rechthoeken. Ernaast is laagbouw gepland die wordt voorzien van groene daken.

Het project, van de hand van architectenbureau Dorte Mandrup, dient als hoofkantoor voor de Deense modegigant Beststeller. Met het Tower & Village project geeft het bedrijf nieuwe invulling aan het begrip hoofdkantoor. Tegelijkertijd vormt het een langdurige zekerheid voor de aanwezigheid van het bedrijf in Brande. Het bedrijf ziet de nieuwbouw dan ook als een investering in het Deense stadje; de hoogbouw functioneert bovendien als icoon voor verdere expansie van Bestseller. Door de kenmerkende verschijning zal het hoofdkantoor ook een architectuurattractie worden die hotelgasten, studenten en andere gebruiker van het gebouw trekt.

Het architectenteam zet in op DGNB-certificering, een standaard voor groen bouwen, alhoewel nog niet exact bekend is hoe dat wordt ingevuld.

Brainlab neemt bedrijf achter modulaire chirurgierobot Cirq over

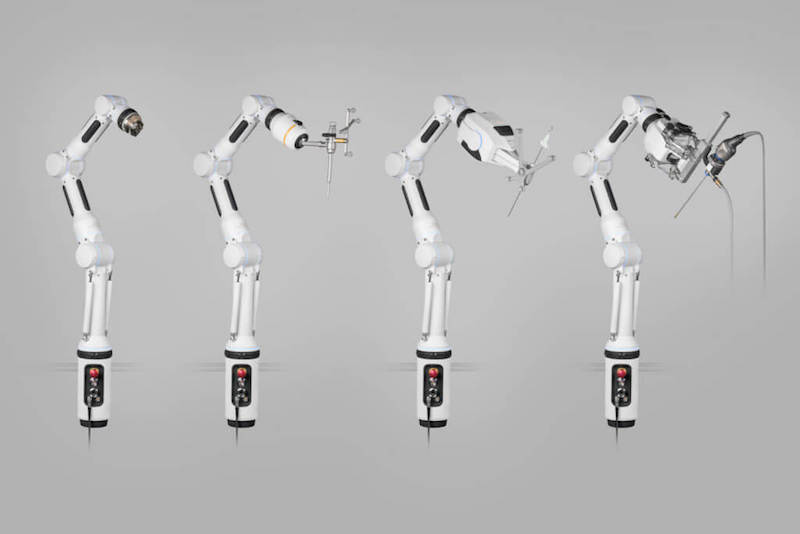

Het Duitse medische technologiebedrijf Brainlab neemt het eveneens Duitse Medineering over. De chirurgierobot van Medineering wordt door Brainlab onder de naam Cirq op de markt gebracht. Met de overname wil Brainlab zijn portfolio op het gebied van hersenchirurgie uitbreiden en zijn positie op de markt voor wervelkolomchirurgie versterken.

De robot van Medineering is gericht op minimaal invasieve chirurgie. De robot ondersteunt chirurgen door tijdens operaties een endoscoop te bedienen, iets wat op dit moment nog vaak handmatig wordt gedaan. Door dit proces te automatiseren hebben chirurgen beide handen vrij voor overige taken, hebben trillingen van de hand geen impact meer op het beeld en worden chirurgen ontlast.

Positioning Arm en Endoscope Robot

De robot die Medineering hiervoor heeft ontwikkeld bestaat uit twee componenten: een zogeheten Positioning Arm en een endoscopische robot. De Positioning Arm vormt de basis van deze oplossing en is een robotarm met zeven gewrichten, wat het mogelijk maakt de arm zeer nauwkeurig te positioneren. Zodra de arm in de juiste positie is gebracht wordt deze gefixeerd, waarna chirurgen beide handen vrij hebben voor de rest van de operatie.

Op de Positioning Arm wordt de ‘Endoscope Robot’ geplaatst. Dit is een compacte robot die specifiek is ontworpen voor het vasthouden van een endoscoop gedurende transnasale interventies, waarbij via het neusgat wordt geopereerd. De robot kan met alle rigide endoscopen worden gecombineerd en kan tijdens de operatie met behulp van een voetpedaal worden bediend.

Binnen 60 seconden opgebouwd

De Positioning Arm wordt rechtstreeks op de operatietafel bevestigd, waarna deze wordt verbonden met een bedieningsunit, stroomvoorziening en de Endoscope Robot. Medineering meldt dat de robot binnen 60 seconden volledig kan worden opgebouwd en klaar is voor gebruik, waardoor deze eenvoudig in iedere operatiekamer kan worden ingezet.

Het modulaire ontwerp van de robot biedt volgens Medineering een aantal belangrijke voordelen. Zo kan de Positioning Arm in de toekomst ook worden gecombineerd met andere componenten en is het mogelijk in de toekomst nieuwere endoscopen te combineren met de Endoscope Robot. De modulaire aanpak verlengt volgens de fabrikant dan ook de levensduur van Cirq.

Al langer investeerder en partner

Brainlab is al langer bij Medineering betrokken. Het bedrijf is al zo’n drie jaar investeerder en distributiepartner voor Medineering. Nu neemt Brainlab Medineering over en voegt Cirq toe aan zijn bestaande portfolio met medische oplossingen. Dit portfolio bestaat uit diverse producten, variërend van oplossingen die chirurgen helpen hun weg te vinden door het menselijk lichaam tot beeldvormende technologie en Mixed Reality-oplossingen.

Auteur: Wouter Hoeffnagel

Bron: Medineering

Bron: Brainlab

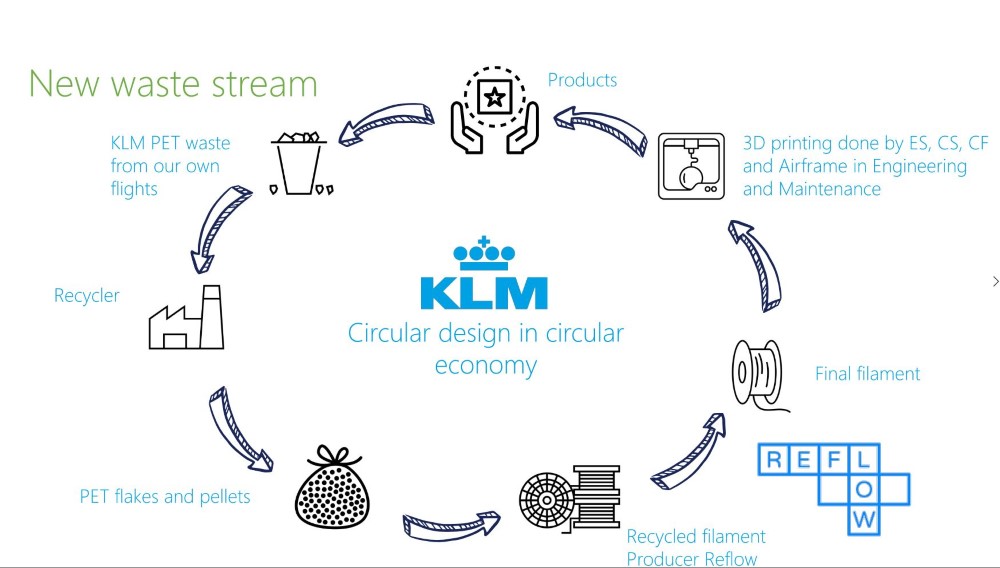

KLM gaat circulair 3D printen met plastic waterflesjes uit vliegtuig

KLM heeft plannen aangekondigd om circulair te gaan 3D printen met PET filament dat gemaakt wordt van plastic waterflesjes die in het vliegtuig gebruikt zijn. Dat schrijft 3D Print Magazine naar aanleiding van een presentatie van de luchtvaartmaatschappij op RapidPro.

Voor het circulair 3D printen gaat KLM samenwerken met KLM Catering, de bestaande recyclingpartners en de Amsterdamse start-up Reflow. Er worden momenteel al onderzoeken en testen gedaan om een gesloten kringloop op te zetten.

De plannen werden bekendgemaakt tijdens een presentatie van Arlette van der Veer op RapidPro, zo schrijft 3D Print Magazine. Deze dame is Innovation Manager – Aeronautical Engineer bij het KLM Transformatie. Dit onderdeel van de luchtvaartmaatschappij is bezig met de uitrol van het 3D printen van tooling voor het onderhouden van de vliegtuigen. Binnen dat kader worden nu ook de mogelijkheden voor het recyclen van plastic afval uit vliegtuigen tot filament onderzocht.

“We gebruiken veel plastic in de vliegtuigen dat uiteindelijk afval wordt”, zo citeert 3D Print Magazine Van der Veer’s presentatie. “Dat gaat naar de afvalverzamelaar voor recycling of verbranden. Samen met KLM Catering hebben we gekeken naar een constant schone afvalstroom en zijn uitgekomen bij PET. Daarmee kun je 3D printen.” Het PET afval is afkomstig van de waterflesjes die de passagiers gebruiken. Deze worden verzameld en gescheiden en daarna omgevormd tot PET flakes.

Reflow Filament

Reflow Filament, een bedrijf uit Amsterdam, gaat de PET flakes verwerken tot filament voor de Ultimaker 3D printers waar de onderhoudsafdeling van KLM mee print. Het materiaal is volgens Van der Veer sterk genoeg voor een groot aantal tools die niet belast worden. De engineers van Reflow Filament, dat een paar jaar geleden werd opgericht, hebben een technologie ontwikkeld die niet alleen kosteneffectief is maar ook geen afbreuk doet aan de kwaliteit van het filament. Een deel van het filament dat KLM nodig heeft, zou van gerecycled materiaal gemaakt kunnen worden. De vliegtuigmaatschappij verwacht dat de kosten van het gerecycled filament zelfs lager zijn dan virgin materiaal, omdat gebruik wordt gemaakt van de al bestaande afvalverzameling en -verwerking, aldus 3D Print Magazine.

KLM doet momenteel nog onderzoek naar het printen met gerecycled filament maar het heeft de ambitie om in de toekomst naast PET nog hoogwaardigere kwaliteit filamenten te maken. Naar eigen zeggen is het de eerste luchtvaartmaatschappij die een circulaire visie op plastic uit het vliegtuig in de praktijk brengt.

Bron: 3D Print Magazine.

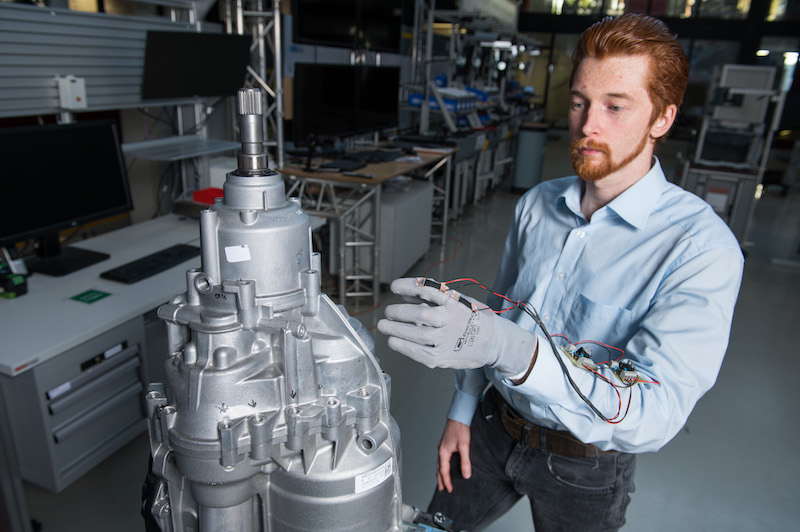

Handschoen communiceert positie van hand en vingers met machines

Om de mens nauw te laten samenwerken met robots, moeten robots in staat zijn de positie van de mens zeer nauwkeurig te registreren. Niet alleen maakt dit echte samenwerking mogelijk, ook voorkomt dit ongelukken. Een nieuwe handschoen ontwikkel door de Duitse Saarland Universiteit biedt deze mogelijkheid.

De nieuwe handschoen bevat een zeer dun flexibel materiaal dat als sensor functioneert. Dit materiaal is geïntegreerd in de handschoen en brengt de exacte positie van de hand en vingers van een gebruiker in kaart. “Door een directe verbinding te creëren tussen de virtuele en fysieke wereld, kunnen mens en machine letterlijk hand in hand werken”, schrijft de universiteit in een persbericht.

Gebruikers ondervinden geen hinder

De slimme handschoen is ontwikkeld door een team van onderzoekers onder leiding van hoogleraar Stefan Seelecke. De onderzoekers hebben een lichtgewicht, dun en flexibel materiaal ontwikkeld dat bestaat uit elastisch polymeer. Dit materiaal kan dienst doen als een sensor en vervangt hiermee traditionele sensoren of camera’s, die relatief groot zijn. Indien dit materiaal wordt geïntegreerd met een handschoen merken gebruikers volgens de onderzoekers niet dat zij het materiaal dragen en worden zij volgens de onderzoekers niet in hun werk gehinderd.

“Het materiaal dat wij gebruiken staat bekend als een diëlektrisch elastomeer. De handschoen functioneert in essentie als een flexibele sensor”, legt Seelecke uit. Een elektronisch geleidend materiaal wordt op twee zijde van het elastomeer geprint. Indien dit materiaal vervolgens onder spanning wordt gezet, ontstaan elektrostatische krachten die ervoor zorgen dat het materiaal wordt platgedrukt. Het materiaal krijgt hierdoor een groter oppervlak, waardoor de elektrische capaciteit van het materiaal veranderd.

Capaciteit koppelen aan posities

Door deze veranderingen te registreren is het mogelijk het materiaal als sensor in te zetten. “We kunnen een exacte elektrische capaciteit koppelen aan een specifieke positie van het materiaal”, legt Steffen Hau, lid van het onderzoeksteam van Seelecke, uit. Door deze waarden te verzamelen in een control unit en op een computer te analyseren is het mogelijk de exacte positie van de hand en vingers in kaart te brengen.

De slimme handschoen van de Saarland University (foto door: Oliver Dietze)

De slimme handschoen is nog in ontwikkeling. De komende tijd willen de onderzoekers de handschoen onder meer direct laten communiceren met zijn gebruiker met behulp van haptische feedback, zoals pulserende signalen of trillingen die met de vingers waarneembaar zijn. “Een computer kan dan bijvoorbeeld een pulserend signaal sturen naar de vingers van de gebruiker om aan te geven dat een verkeerd component is opgepakt, of juist een vibrerend signaal om te bevestigen dat het om het juiste component gaat”, aldus Hau.

In april gedemonstreerd

De onderzoekers tonen in april een prototype van de slimme handschoen op de Hannover Messe, waar de Saarland University met een eigen stand aanwezig is. Op de beurs zoeken de onderzoekers daarnaast partners die willen bijdragen aan de doorontwikkeling van de handschoen.

Auteur: Wouter Hoeffnagel

Bron: Saarland University

Snel meer woningen vergt innovaties in de bouw

Tijdens de verkiezing van de Provinciale Staten zijn twee thema’s dominant: klimaat en wonen. Allebei hebben een enorme impact op de bouwsector en vragen om verhoging van de productiviteit. Ik ga hier in op het tweede thema.

Uit de ING studie: "ConTech: Technologie in de bouw" blijkt dat de bouwsector de laatste jaren snel digitaliseert waardoor de productiviteit behoorlijk kon stijgen. Maar het kan nog beter, door beter gebruik te maken van industrialisatie in de bouw.

De bouwsector moet aan de slag

De bouwsector in Nederland staat voor de enorme uitdaging om tot 2030 jaarlijks 75.000 nieuwe woningen te produceren en daarmee te voldoen aan de ambitie zoals in de Nationale Woonagenda is uitgesproken. In 2018 lukte dit bijna: 66.000 nieuwbouw woningen werden opgeleverd. En ca. 8.000 woningen konden worden toegevoegd door het transformeren van kantoorgebouwen naar woningen. Maar uit een onlangs verschenen rapport van Capital Value blijkt dat er nog een achterstand van 263.000 woningen moet worden ingehaald en dat het aantal huishoudens de komende jaren verder blijft stijgen. Zij stellen dat de jaarlijkse behoefte veel groter is dan 75.000 eenheden. Daarnaast kan steeds minder getransformeerd worden. Het ‘laaghangend fruit’ is inmiddels geplukt.

Op de traditionele manier lopen we de achterstand niet in

De groeiende behoefte aan woningen is breed verdeeld. Starters, ouderen, mensen met zorgbehoefte, huurders in de midden-categorie, studenten, de groeiende groep singles enz. hebben moeite hun woningbehoefte te vervullen. Daarnaast stijgen de bouwkosten van een nieuwbouwwoning fors. In 2018 met ruim 9% en sinds 2015 zelfs met 27%. Deze ontwikkeling zet de betaalbaarheid van woningen voor de lagere en middeninkomens verder onder druk. De inkomens stijgen wel maar niet in dit tempo. De huidige bouw levert dus onvoldoende betaalbare productie om aan de huidige en veranderende vraag te voldoen.

Drie reacties uit de markt hierop:

- Meer hoogbouw

Het realiseren van volume door meer in de hoogte te bouwen. Er zijn nu ruim 200 hoge gebouwen en er komen er nog ruim 70 bij.

- Meer standaardisering

Voorbeeld hiervan is de fabrieks- of conceptwoning die aan de consument voldoende keuzevrijheid biedt om te personaliseren. Maar wel zodanig is gestandaardiseerd qua ontwerp en maatvoering dat voor een belangrijk deel geproduceerd kan worden onder geconditioneerde omstandigheden.

- Meer ‘prefab’

In een industriële omgeving worden bouwmaterialen tot complete bouwelementen gemaakt die vervolgens op de bouwplaats worden geassembleerd.

Deze marktsituatie levert kansen op voor bedrijven die meer kunnen produceren – met beheersing van de kosten – en een aantrekkelijk product kunnen leveren. En dat kan wat mij betreft bij uitstek met het bouwen op een industriële en conceptuele manier.

Maar er zijn ook uitdagingen. Het industrieel en conceptueel bouwen gebeurt nog te weinig. Dit komt vanwege de behoefte in de sector aan flexibiliteit en een zo laag mogelijke vaste kostenstructuur. Door de lage rendementen wordt weinig geïnvesteerd in R&D en innovatie. Maar voor industrialisatie is ook schaal nodig. Het bouwlandschap in Nederland is erg versnipperd waardoor die schaal moeilijk voor individuele partijen te realiseren is. In Nederland komt de marktleider met grote afstand tot no. 2 tot ca. 1.000 conceptwoningen.

Schaal voor geïndustrialiseerd en conceptueel bouwen is alleen te bereiken door verregaande samenwerking en/of consolidatie. En door inzet van slimme technologie en digitale ondersteuning van het ontwerp- en productieproces. Dit gaat wel gevolg hebben voor de rolverdeling in de keten. Daardoor kunnen ‘producenten’ dominanter worden dan de aannemers. Maar omdat de afstand tot de woonconsument nog steeds groot is, bestaat ook de kans dat een digitaal platform de consument met de producent gaat verbinden. De bouwer vervult dan nog de functie van uitvoerende, assemblerende partij. In een efficiënte samenwerking met ketenpartijen en focus op de excellente uitvoering geeft dit voldoende basis voor een goed rendement. Alleen blijven opereren wordt daarentegen steeds risicovoller.

Jan van der Doelen

ING Sector Banker Building & Construction, Real Estate

Communicatie via lichaamsvloeistoffen maakt implantaten veiliger

Steeds vaker kunnen medische apparaten zoals insulinepompen of pacemakers door patiënten via een extern apparaat worden uitgelezen of ingesteld. Deze connectiviteit biedt veel gebruiksgemak, maar brengt ook beveiligingsrisico's met zich mee. Indien een kwaadwillende verbinding weet te maken met het medische apparaat en de werking manipuleren, kan dit gevaarlijke en zelfs levensbedreigende situaties opleveren. Een nieuwe communicatiemethode ontwikkeld door de Purdue University maakt deze verbinding aanzienlijk veiliger.

Veel medische apparaten communiceren met behulp van radiofrequente straling of Bluetooth met externe apparaten, zoals smartwatches, externe monitors of smartphones. Deze signalen zijn relatief sterk, waardoor zij ook op meters afstand van de patiënt kunnen worden opgevangen. Dit geeft kwaadwillenden de mogelijkheid dit signaal te onderscheppen, wat grote risico’s met zich meebrengt.

Beveiligingslek in pacemakers

Zo werden artsen en patiënten in 2017 opgeschikt door een beveiligingslek in pacemakers van het bedrijf Abbott, dat eerder onder de naam St. Jude Medical opereerde. Dit lek gaf onbevoegden de mogelijkheid op afstand instellingen van de pacemakers aan te passen, wat het onder meer mogelijk maakte de batterij snel leeg te laten lopen. Indien de batterij leeg is kan het apparaat geen levensreddende schokken toedienen, waarschuwde de Amerikaanse Food and Drug Administration.

In augustus 2016 werden ook al beveiligingsproblemen ontdekt in pacemakers en defibrillators van het bedrijf. Het probleem zat toen in de communicatie tussen deze apparaten en het bijbehorende monitoringssysteem. Deze communicatie was niet versleuteld, waardoor kwaadwillenden die een dergelijk monitoringssysteem in handen wisten te krijgen verbinding konden maken met implantaten van derden. Deze monitoringssystemen zijn onder meer via internet relatief eenvoudig verkrijgbaar.

Abbott is niet de enige fabrikant met medische apparatuur waarin beveiligingsproblemen zijn ontdekt. Zo waarschuwde het Amerikaanse Johnson & Johnson klanten in 2016 voor een beveiligingsprobleem in een insulinepomp, waarbij vervalste radiofrequente signalen naar de pomp konden worden gestuurd om deze aan te sturen. Indien dit lek wordt misbruikt, is het mogelijk een overdosis insuline te laten afgeven. In 2011 werd een vergelijkbaar lek ontdekt in insulinepompen van het bedrijf Medtronic.

Communicatie via lichaamsvloeistoffen

Onderzoekers van de Purdue University hebben een communicatiemethode ontwikkeld die dit soort beveiligingsproblemen nagenoeg kan uitsluiten. Door signalen via lichaamsvloeistoffen te versturen, kan het signaal maximaal op een centimeter afstand van de huid worden opgevangen. Dit maakt het onderscheppen van het signaal en inbreken op de verbinding met het implantaat aanzienlijk moeilijker.

Een belangrijk bijkomend voordeel is dat de communicatiemethode aanzienlijk energie-efficiënter is. De onderzoekers stellen dat communicatie via lichaamsvloeistoffen honderdmaal minder energie vereist dan traditionele Bluetooth-communicatie. Door dit lagere energieverbruik gaat de batterij in een implantaat langer mee.

“We verbinden steeds meer apparaten met het menselijke lichaamsnetwerk, van smartwatches en fitness trackers tot virtual reality headsets”, zegt Shreyas Sen, assistent-hoogleraar elektrotechniek en computerwetenschappen van de Purdue University. “De uitdaging is niet alleen deze communicatie binnen het menselijk lichaam te houden zodat deze niet kan worden onderschept, maar ook om een hogere bandbreedte en minder energieverbruik te realiseren.” Sen heeft de nieuwe communicatiemethode ontwikkeld samen met de studenten Debayan Das, Shovan Maity en Baibhab Chatterjee.

Signaal opvangen

Het signaal kan op iedere locatie op het menselijk lichaam worden opgevangen. De dikte van de huid of de aanwezigheid van haar heeft volgens de onderzoekers nauwelijks impact op de signaalsterkte. Om het signaal te kunnen opvangen, hebben de onderzoekers een prototype van een smartwatch ontwikkeld.

De onderzoekers zien allerlei mogelijkheden voor hun nieuwe ontwikkeling. Zo kan de communicatiemethode worden ingezet om artsen medische implantaten te laten herprogrammeren zonder de patiënt te hoeven opereren. Ook kan de technologie worden gebruikt voor ‘bioelektronische medicatie’, waarbij een wearable of implanteerbaar apparaat als medicijn zonder bijwerkingen wordt ingezet.

Meer informatie over de technologie is te vinden bij Scientific Reports van Nature.

Auteur: Wouter Hoeffnagel

Bron: Purdue University

Bron: FDA

ZF Friedrichshaven neemt belang van 60% in 2getthere

Het Duitse ZF Friedrichshafen neemt een belang van 60% in het Nederlandse 2getthere. Met deze investering wil ZF Friedrichshafen zijn aanwezig op de Mobility as a Service markt en automated guided vehicle (AGV) markt vergroten.

ZF Friedrichshafen is een Duitse leverancier van aandrijf- en chassistechnologie die wereldwijd actief is. Het bedrijf levert naar eigen zeggen oplossingen voor de ‘mobiliteit van de toekomst’. Het gaat hierbij om bijvoorbeeld oplossingen voor de automotive industrie, maar ook om technologie voor de railsector, scheepvaartindustrie, luchtvaartsector en machinebouw.

Jarenlange ervaring met autonome voertuigen

2getthere is een van oorsprong Nederlands bedrijf dat naast zijn hoofdkantoor in Utrecht over vestigingen beschikt in San Francisco, Dubai en Singapore. Het bedrijf levert geautomatiseerde transportsystemen en is onder meer bekend van de ParkShuttle verbinding tussen het metrostation Kralingse Zoom in Rotterdam en het bedrijvenpark Rivium in Capelle aan den IJssel. Deze lijn werd in 1999 opgezet. Begin 2018 maakte 2getthere bekend dat de lijn in totaal ruim zes miljoen passagiers heeft vervoerd; per dag maken naar schatting zo’n 2.400 reizigers gebruik van de Parkshuttle.

Begin 2018 werd bekend dat de ParkShuttle-lijn wordt uitgebreid. Waar de voertuigen voorheen uitsluitend op een traject reden dat is afgesloten voor overig verkeer, wordt het traject nu uitgebreid met een route die deels over de openbare weg loopt. Dit nieuwe traject moet vanaf 2020 beschikbaar zijn en loopt naar een station bij de Van Brienenoordbrug, waar reizigers kunnen overstappen op de Waterbus. Deze Waterbus verbindt (Alblasserdam, Dordrecht, Hendrik-Ido-Ambacht, Papendrecht, Sliedrecht en Zwijndrecht) met Rotterdam. De ParkShuttle verbindt de Waterbus met het Rotterdamse metronetwerk.

Brussels Airport

Daarnaast heeft 2getthere begin 2018 verschillende deals gesloten voor de uitrol van autonome shuttlediensten. Zo gaat het bedrijf op Brussels Airport een dergelijke dienst opzetten, waarbij reizigers volledig autonoom over de openbare weg worden vervoerd tussen de luchthaven en parkeergelegenheden. Brussels Airport wordt hiermee de eerste Europese luchthaven die autonome shuttles op de openbare weg inzet.

Ook sloot het Nederlandse bedrijf een deal met Nanyang Technological University (NTU Singapore) en SMRT Services voor de uitrol van zijn Group Rapid Transit (GRT) voertuigen – zoals de autonome voertuigen van 2getthere worden genoemd – op de NTU Smart Campus in Singapore. De autonome voertuigen worden vanaf dit jaar ingezet op de campus en geïntegreerd in het bestaande transportnetwerk van de universiteit.

‘Drie decennia aan ervaring’

“2getthere heeft meer dan drie decennia aan ervaring in de markt voor autonome passagiersvoertuigen, evenals unieke software- en technische competenties. Deze overname ondersteunt onze strategie om een leidende leverancier van autonome transportsystemen te worden in de snelgroeiende nieuwe mobiliteitsmarkt”, licht Wolf-Henning Scheider, Bestuursvoorzitter bij ZF Friedrichshafen, toe.

De investering in 2getthere is onderdeel van een bredere reeks investeringen die als doel hebben de aanwezigheid van ZF Friedrichshafen in groeimarkten als Mobility-as-a-Service, autonome tranportsystemen en deelvoertuigen te versterken. De investering vult volgens het bedrijf eerdere investeringen aan, waaronder de joint-venture e.GO MOOVE die het bedrijf samen met e.GO Mobile oprichten. e.GO MOOVE richt zich op de productie van de e.GO Mover autonome minibus. Ook investeerde ZF Friedrichshafen eerder in Transdev, een leverancier van geïntegreerde mobiliteitsoplossingen.

Auteur: Wouter Hoeffnagel

Bron: ZF

Bron: 2getthere

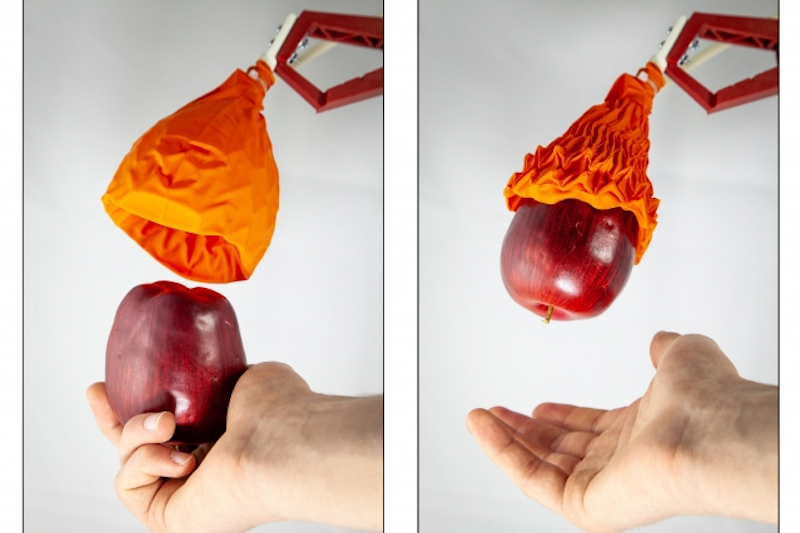

Nieuwe ontwikkelingen maken grijpers nauwkeuriger en flexibeler

Een tweetal nieuwe ontwikkelingen op het gebied van grijpers kunnen de nauwkeurigheid en mogelijkheid waarmee robotarmen objecten vastpakken verbeteren. Het gaat om een speciaal soort grijper geïnspireerd op de vleesetende plant en een systeem dat robotarmen helpt te bepalen hoe een afwijkende object kunnen worden opgepakt en gemanipuleerd.

Beide ontwikkelingen komen uit de koker van het MIT. De grijper wordt door de universiteit de ‘origami robot gripper’ genoemd en bestaat uit een kegelvormige origami structuur die over een object wordt geplaatst en vervolgens ‘inklapt’, waardoor het materiaal zich om het object heen vouwt. Dit biedt allerlei voordelen. Zo wordt de kracht die de grijper op een object uitoefent over een breed gebied verdeeld, waardoor de grijper ook delicate objecten kan oppakken zonder schade te veroorzaken.

Flexibiliteit

De grijper geeft robotarmen ook veel flexibiliteit. Zo kan de grijper uiteenlopende objecten met allerlei vormen oppakken, aangezien de vorm van de grijper na het dichtklappen automatisch wordt aangepast aan de vorm van het object. Zo kan de grijper soepblikken, hamers, wijnglazen, drones en individuele broccoli roosjes oppakken. De grijper kan objecten tot 70% van de zijn eigen diameter oppakken. Ook konden flessen met een gewicht van bijna 2 kilogram worden opgetild.

“Bedrijven als Amazon en JD willen in staat zijn een bredere reeks delicate of onregelmatig gevormde objecten op te pakken, maar kunnen dit niet met vinger-gebaseerde grijpers of grijpers met zuignappen”, aldus Shuaguang Li, een postdoc van MIT’s Computer Science and Artificial Intelligence Laboratory (CSAIL) en Harvard’s John A. Paulson School of Engineering and Applied Sciences. “Zuignappen kunnen geen dingen met gaten oppakken – en zij hebben iets veel sterkers nodig dan grijpers met zachte vingers.” Met de origami robot gripper hebben de onderzoekers hiervoor een oplossing ontwikkeld.

Meer informatie over de origami robot gripper is hier te vinden.

Keypoint Affordance Manipulation

Ook de tweede ontwikkeling komt uit de koker van MIT’S CSAIL. Het gaat om een systeem genaamd ‘Keypoint Affordance Manipulation (KPAM), dat robots in staat stelt afwijkende objecten nauwkeurig op te pakken. Dit doet het systeem door een object te scannen en hiervan coördinaten – die ook wel keypoints worden genoemd – in beeld te brengen.

KPAM kan de inzetbaarheid van robotarmen vergroten. Zo kunnen robotarmen doorgaans niet goed omgaan met objecten die zij niet eerder hebben gezien. Dit levert beperkingen op, onder meer doordat robotarmen niet goed kunnen in staat zijn producten die afwijkingen vertonen te manipuleren. Dit betekent in de praktijk dat zij vooral geschikt zijn om in zeer gestructureerde omgevingen objecten geautomatiseerd op te pakken. KPAM biedt uitkomst en geeft robotarmen veel meer flexibiliteit om met afwijkingen om te gaan.

Bruikbare manipulaties mogelijk maken

De coördinaten die KPAM verzamelt geven robots een beter begrip van het object dat zij willen oppakken. De betrokken onderzoekers stellen dat het systeem slechts drie coördinaten nodig heeft om relatief uniforme objecten zoals een koffiekop op te pakken. Voor objecten als slippers en schoenen zijn zes coördinaten nodig. “Door slechts een klein beetje meer te snappen van het object – de locatie van enkele belangrijke punten – is voldoende om een brede reeks bruikbare manipulaties mogelijk te maken”, legt Russ Tedrake, als hoogleraar verbonden aan het MIT, uit. “Robots kunnen bijna alles oppakken, maar als zij het object nog niet eerder gezien hebben kunnen zij deze doorgaans niet op een betekenisvolle manier neerzetten.”

In een video demonstreren de onderzoekers de werking van KPAM. Zo is onder meer te zien hoe de robot in staat is koffiekoppen een haken op te hangen en schoenen in een schoenenrek te plaatsen.

Meer informatie over KPAM is hier beschikbaar.

Auteur: Wouter Hoeffnagel

Bron: MIT CSAIL