Boeing bouwt vier Orca-achtige robotonderzeeërs

Boeing gaat voor de Amerikaanse marine vier robotachtige onderzeeërs bouwen. Deze grote, onbemande onderwatervaartuigen, zoals Boeing ze zelf noemt, hebben elk een lengte van 15,5 m en worden samen met Huntington Ingalls Industries gebouwd.

Met eigen autonome navigatiesystemen en een brandstofmodule voor 6.500 nautische mijlen (12.038 km) kunnen de vaartuigen volledig zelfstandig opereren.

Onbemande onderwatervaartuigen worden al geruime tijd ingezet en zien we steeds vaker terugkomen in marine operaties én civiele scheepvaart. Deze vaartuigen waren tot nu toe veelal bescheiden van omvang. Bovendien was de inzet beperkt in tijd en vaak gebonden aan een ‘gastvaartuig’. Echt diepe en langdurige onderwateroperaties waren dan ook voorbehouden aan de grote, bemande onderzeeërs. Met de Orca’s onderstreept de Amerikaanse marine het groeiende belang van robotonderzeeërs voor de marinevloot.

De Orca wordt dieselelektrisch aangedreven en kan onder andere worden ingezet voor uiteenlopende contra-acties, zoals het ruimen van mijnen, concrete oorlogshandelingen en verschillende andere toepassingen. Het onderzee-vaartuig heeft een open architectuur, is modulaire van opzet en heeft een 10,4 m lang laadoppervlak en een volume van 56,6 m³.

In tegenstelling tot veel andere onbemande vaartuigen kan de Orca volledig zelfstandig opereren en heeft dan ook geen ander schip nodig om te water te worden gelaten, te worden opgepikt of als ondersteuning. De begeleiding en besturing, navigatie, omgevingsregistratie, communicatie, stroomvoorziening, voortstuwing, het uitvoeren van manoeuvres en sensorsystemen – alles kan door het vaartuig autonoom worden uitgevoerd. Daarmee kan de Orca maanden onder water blijven als dat nodig mocht zijn .

Terrasvormige groente- en fruithal baadt in het groen

Ken je de Markthal in Rotterdam, dan ken je MVRDV. Dit architectenbureau heeft een aantal van dit soort werken op haar naam staan. Naast de Rotterdamse Markthal is de Glass Farm er zo een. Het bureau heeft wederom een nieuw project op dit gebied binnengehaald: de Tainan Xinhua Fruit & Vegetable Market. Deze kenmerkt zich door een groot terrasvormig groendak waar producten worden geteeld en bezoekers letterlijk en figuurlijk 'op' de markt kunnen lopen.

De Tainan Xinhua Fruit & Vegetable Market wordt gebouwd in Tainan, Taiwan. Centraal element wordt de grote marktruimte met 180 marktkramen en ruimte voor veilingen en andere faciliteiten. De golfvormige daken van de ruimte zorgen voor een natuurlijke ventilatie.

De belangrijkste marktruimte zal worden bekroond met een groot terrasvormig dak dat vanuit de oostzijde toegankelijk is. Het wordt gebruikt om verschillende regionale producten te telen, waaronder ananas, rijst, rozen en thee.

Het project omvat verder een gebouw met vier verdiepingen waarin de kantoren van de markt, een restaurant en een tentoonstellingscentrum zijn ondergebracht. In deze laatste worden onder meer regionale landbouwproducten tentoongesteld. Dit vier verdiepingen tellende kantoorgebouw loopt dwars de hoofdstructuur en biedt een tweede toegang tot het landschappelijke dak van het gebouw.

Door de rijke natuur, landbouwvelden, boerderijen, zee en bergen, is Tainan een fraaie stad. Tainan Market moet die schoonheid volgens het architectenbureau gaan symboliseren. Het is volledig functioneel en combineert vraag en aanbod met een veilingfunctie. Tegelijkertijd biedt het dakterras de mogelijkheid om aan de drukte eronder te ontsnappen.

De Tainan Xinhua Fruit & Vegetable Market wordt naar verwachting in 2020 voltooid.

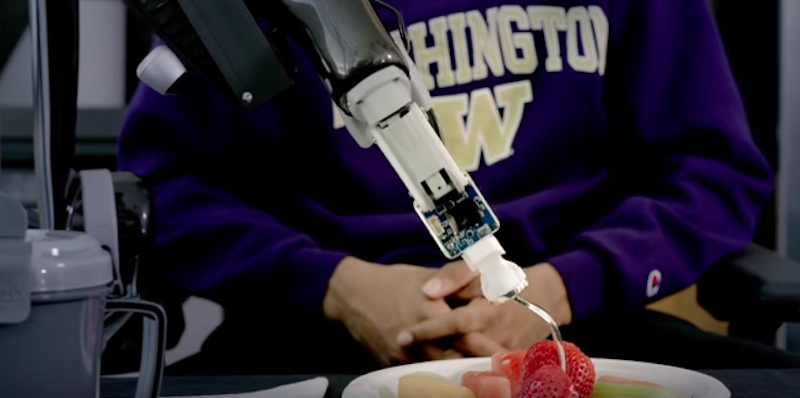

Robotarm ondersteunt patiënten bij eten en drinken

Een nieuwe robot ontwikkeld door de University of Washington kan de zelfstandigheid van mensen die ondersteuning nodig hebben bij eten en drinken aanzienlijk vergroten. De robotarm in staat is gebruikers geheel autonoom eten en drinken te geven.

Patiënten kunnen door allerlei redenen niet in staat zijn zelfstandig te eten en drinken. Deze groep is hierdoor in belangrijke mate afhankelijk van derden, wat hun zelfstandigheid aantast en afhankelijkheid vergroot. Ook is het bieden van dergelijke ondersteuning tijdrovend en daarmee belastend.

Robotarm

Onderzoekers van de University of Washington hebben een robotarm getraind om gebruikers te helpen bij eten en drinken. De robot is onder meer in staat zelfstandig te bepalen welke soorten eten op een bord ligt en kan autonoom bepalen hoe dit voedsel het best kan worden opgepakt en in de mond van de gebruiker kan worden gestopt. De robotarm kan op een rolstoel worden bevestigd zodat deze altijd bij beschikbaar is.

“Afhankelijk zijn van een zorgverlener om dagelijks iedere hap te voeren tast het gevoel van onafhankelijkheid van een persoon aan”, zegt Siddhartha Srinivasa, als hoogleraar verbonden aan de Paul G. Allen School of Computer Science & Engineering van de University of Washington. “Ons doel met dit project is mensen iets meer controle over hun leven te geven.”

Geïnspireerd op de mens

De werking van de robotarm is in belangrijke mate op de mens geïnspireerd. De mens eet allerlei soorten voedsel, die ieder op een andere manier worden opgepakt. Zo varieert niet alleen de wijze waarop de mens zijn hand om een stuk voedsel sluit om deze op te pakken, maar ook de kracht waarmee een stuk voedsel wordt vastgepakt. Om deze verschillen in beeld te brengen hebben de onderzoekers een test opgezet waarbij vrijwilligers verschillende soorten voedsel moesten oppakken. Met behulp van sensoren werd dit proces vastgelegd.

Uit dit experiment bleek daarnaast dat mensen niet alleen zorgen dat een stuk voedsel efficiënt wordt opgepakt, maar hierbij ook rekening houden met de wijze waarop dit stuk het best in de mond kan worden gestopt. Door het voedsel te draaien en manipuleren passen we de oriëntatie van het stuk voedsel aan zodat deze zo eenvoudig mogelijk kan worden gegeten. Als voorbeeld noemt Tapomayukh Bhattacharjee, een postdoctoraal onderzoeker bij de universiteit, een wortel. “Je kunt een wortel oppakken door hier in het midden in te prikken, maar dan is hij moeilijk eetbaar”, aldus Bhattacharjee. “Als je hem bij één van de uiteinden oppakt en vervolgens draait richting iemand’s mond, kan veel eenvoudiger een hap worden genomen.”

Algoritmes

De robotarm maakt gebruik van twee algoritmes. Een algoritme genaamd RetinaNet identificeert de verschillende soorten voedsel op een bord en plaatst een frame om iedere soort. Een tweede algoritme genaamd SPNet bepaalt vervolgens per frame hoe het voedsel het beste kan worden opgepakt en aangeboden aan een persoon. De combinatie is tijdens een aanvullend experiment getest, waarbij een robotarm in staat was proefpersonen eten te geven.

“Ons uiteindelijke doel is dat onze robot mensen kan helpen zelfstandig te lunchen of dineren”, legt Srinivasa uit. “We streven er echter niet naar zorgverleners te vervangen: we willen hen juist ondersteunen. Met een ondersteunende robot kan een zorgverlener een bord klaarmaken en terwijl de persoon eet zelf iets anders doen.”

Robotarm in actie

De robotarm wordt in onderstaande video gedemonstreerd.

In een paper in IEEE Robotics and Automation Letters geven de onderzoekers meer informatie over hun robotsysteem.

Auteur: Wouter Hoeffnagel

Bron: University of Washington

Start-up voert crashtest uit met 3D-geprinte autonome shuttle

De Amerikaanse start-up Local Motors heeft onlangs een crashtest uitgevoerd met een 3D-geprint zelfrijdend voertuig. Van de test zijn beelden vrijgegeven, waarmee Local Motors het vertrouwen in 3D-geprinte voertuigen wil vergroten.

Local Motors is een startup uit de Amerikaanse staat Arizona dat een shuttle heeft ontwikkeld genaamd Olli. Met dit autonome elektrische voertuig richt het bedrijf zich op stedelijk vervoer tussen bijvoorbeeld woonwijken, schoolcampussen en stadscentra. Local Motors wil Olli op de markt zetten als een slimme, veilige en duurzame vorm van vervoer.

Olli heeft een bereik van 40 tot 60 kilometer en kan in anderhalf uur volledig worden opgeladen. Het voertuig beschikt over 240Nm trekkracht en kan zich met een snelheid van maximaal 40 kilometer per uur voortbewegen. Het voertuig weegt 2.654 kg en kan een lading van 612 kg vervoeren.

3D-geprinte componenten

Opvallend aan Olli is onder meer het feit dat de componenten van dit voertuig – waaronder het chassis – in belangrijke mate met een 3D-printer worden gefabriceerd. Dit biedt belangrijke voordelen. Zo kan een volledige Olli in slechts tien uur worden geprint, wat de productietijd en -kosten helpt te beperken.

Tegelijkertijd roept het gebruik van 3D-geprinte componenten echter vragen en zorgen op. “Veel mensen stellen de vraag ‘is het veilig of niet? Rijd ik rond in iets dat een MakerBot (red: een fabrikant van 3D-printers) heeft geprint?'”, zegt Jay Rogers, CEO van Local Motors, tegen The Verge. “Het antwoord is niet alleen dat het veilig is, maar dat het in de toekomst steeds veiliger zal worden.”

Veiligheid aantonen

Met behulp van crashtests wil Local Motors de veiligheid van 3D-geprinte voertuigen en in het specifiek Olli demonstreren. Het bedrijf heeft twee crashtests uitgevoerd: één met een snelheid van 4,8 kilometer per uur en één met ongeveer 40 kilometer per uur.

Bij de eerste test komt Olli volledig ongeschonden uit de strijd. De crashtest waarbij Olli met een snelheid van 40 kilometer per uur een muur ramt ziet aanzienlijk spectaculairder uit; bij een botsing breken meerdere ramen in het voertuig en vliegt het glas in de rond. Het 3D-geprinte chassis van het voertuig is echter grotendeels intact. Rogers wijst erop dat de focus tijdens de crashtest op het chassis lag en Olli gedurende de test voorzien was van ongelamineerd glas. In de versies van Olli die momenteel op de weg worden getest wordt gelamineerd glas gebruikt, dat bij een ongeval niet in stukken uiteen spat.

De beelden van de crash zijn te vinden bij The Verge.

Automatische noodrem

Dergelijke ongelukken zouden overigens voorkomen moeten worden door het automatisch noodremsysteem van Olli. Dit systeem scant de weg voor het voertuig en remt indien obstakels worden gedetecteerd automatisch af om een botsing te voorkomen.

Het ontwerp van Olli is nog in ontwikkeling; dankzij het gebruik van additieve productie kan Local Motors het ontwerp relatief eenvoudig wijzigen en nieuwe prototypes testen. Het bedrijf wil op de komende tijd onder meer een kreukelzone toevoegen aan Olli om bij een botsing de impact deels te absorberen.

Shuttles van 2getthere

Autonome shuttles zijn overigens niet nieuw. Zo wordt op een traject tussen het Rotterdamse metrostation Kralingse Zoom en het business park Rivium al sinds 1999 een dergelijk voertuig ingezet. Het gaat om elektronisch geleide autonome voertuigen van het Utrechtse bedrijf 2getthere.

In januari 2018 werd bekend dat 2getthere de ParkShuttle verbinding gaat uitbreiden, waarbij de voertuigen ook op de openbare weg zullen gaan rijden. Eerder reden de shuttles alleen op afgesloten trajecten die niet voor regulier verkeer toegankelijk zijn. Ook kondigde 2getthere in april aan een autonome shuttledienst te gaan opzetten op Brussels Airport. De shuttles gaan volledig autonoom over de openbare weg reizigers vervoeren tussen de luchthaven en parkeergelegenheden.

Auteur: Wouter Hoeffnagel

Bron: Local Motors

Winstmarge onder druk in tijden van hoogconjunctuur

ABN AMRO presenteerde tijdens de Avond van de Maakindustrie op 13 maart, in samenwerking met de organisatie een onderzoek naar de ontwikkelingen van de omzet en winst in 2018. Hoewel de Nederlandse industrie tijdens de hoogconjunctuur in 2018 een flinke omzetstijging realiseerde, heeft dit bij lang niet alle bedrijven geleid tot hogere winstmarges. De belangrijkste oorzaak van de verslechtering van de winstmarge zijn de gestegen personeelskosten (62 procent). Uit het rapport blijkt dat mkb-bedrijven die hun winstmarge wél op peil houden, vaker investeren in het trainen en opleiden van medewerkers, wat een positief effect heeft op de arbeidsproductiviteit. Hierdoor kunnen zij meer produceren zonder veel hogere personeelskosten. Het onderzoek werd overhandigd aan Tweede Kamerlid Mustafa Amhaouch (CDA) en Pieter Waasdorp, directeur Ondernemerschap, Ministerie van Economische Zaken en Klimaat.

Hogere personeelskosten drukken winstmarges bij ruim een derde bedrijven

Hoewel de Nederlandse industrie tijdens de hoogconjunctuur in 2018 een flinke omzetstijging realiseerde, heeft dit bij lang niet alle bedrijven geleid tot hogere winstmarges. Zo slaagde 36 procent van de mkb-bedrijven er niet in de winstmarge op peil te houden. De belangrijkste oorzaak van de verslechtering van de winstmarge zijn de gestegen personeelskosten (62 procent). Veel ondernemers hadden om aan de extra vraag te voldoen meer personeel nodig, dat echter veel duurder is geworden. De loongroei voor vast personeel viel met 2,4 procent nog wel mee, maar uitzendkrachten werden volgens het Centraal Bureau voor de Statistiek (CBS) maar liefst 6,2 procent duurder. De personeelskosten liepen daarnaast op door overuren, meer verzuim en uitval van personeel. Van de bedrijven die de marge zagen verslechteren, noemt ruim een op de vijf (22 procent) de te hoge druk op het personeel als oorzaak. Dit blijkt uit een onderzoek dat ABN AMRO in samenwerking met Koninklijke Metaalunie, FPT-VIMAG, Federatie NRK en de Jaarbeurs heeft laten verrichten naar de ontwikkelingen van de omzet en winst in 2018. Aan het onderzoek deden 149 bedrijven mee. De resultaten zijn gisterenavond gepresenteerd tijdens de Avond van de Maakindustrie in de Jaarbeurs in Utrecht.

Hogere arbeidsproductiviteit leidt tot gezonde winstmarges

Uit het rapport blijkt dat mkb-bedrijven die hun winstmarge wél op peil houden, vaker investeren in het trainen en opleiden van medewerkers, wat een positief effect heeft op de arbeidsproductiviteit. Hierdoor kunnen zij meer produceren zonder veel hogere personeelskosten. Ook blijkt dat bedrijven die een deel van hun productie in lagelonenlanden laten uitvoeren hun winstmarges in tijden van hoogconjunctuur beter op peil kunnen houden. Waarschijnlijk komt dit doordat zij arbeidsintensief werk tegen lagere kosten kunnen laten verrichten. Bedrijven die hun klanten naast producten ook diensten aanbieden, bijvoorbeeld reparaties en trainingen in het gebruik van hun product, wisten de winstmarge eveneens vaker te handhaven dan bedrijven die dat niet doen.

Robotisering en goed opgeleid personeel cruciaal voor hogere productiviteit

Voor een gezonde winstmarge is het volgens ABN AMRO cruciaal om te investeren in een hogere arbeidsproductiviteit. “Hiervoor zijn niet alleen robotisering en digitalisering van belang, maar ook het opleiden van medewerkers, bijvoorbeeld om efficiënt met deze nieuwe technologie te kunnen werken”, zegt David Kemps, Sector Banker Industrie van ABN AMRO. “Daarnaast zouden industriële bedrijven niet alleen maar moeten produceren, maar ook service moeten bieden. Er valt een goede winst te maken op het geven van trainingen in het gebruik van het product. Dat leidt ook nog eens tot een hogere klanttevredenheid. Een andere mogelijke dienst is ‘Product-as-a-Service’. Dat wil zeggen dat er wordt betaald voor het gebruik in plaats van het bezit van het product. Dit kan maakbedrijven een constante stroom van inkomsten en een betere winstmarge opleveren.”

Meld je aan: gratis productredesign door studenten

Het is weer mogelijk om je als mkb-bedrijf aan te melden voor een gratis redesign van je product door studenten van de studie Industrial Design Engineering van Hogeschool van Amsterdam. Vorig jaar werd dit project voor het eerst met succes uitgevoerd. Het gaat om redesign naar kunststof en opschaling naar massaproductie.

Vorig jaar deden drie bedrijven mee en dat is zo goed bevallen, dat ze dit jaar weer een oproep verspreiden. De studenten werken in tien groepen van drie aan de ontwikkeling van een geïntegreerd ontwerp, inclusief detail engineering. Ze onderzoeken welke (kunststof)productietechniek het beste past bij het betreffende product en kijken met jouw technische eisen naar een optimaal geïntegreerd ontwerp, produceerbaarheid en kosten. Ze worden hierbij gecoacht door een professioneel team van docenten en productontwikkelaars. Het project is ideaal voor bedrijven (het liefst in de omgeving Amsterdam) die willen opschalen, zo legde docent Marc Barends ons vorig jaar al uit. Maar ook bedrijven die op zoek zijn naar herontwerp van een product, komen in aanmerking. “Wellicht zijn er bedrijven die al een kunststofspuitgietproduct hebben maar dit in de loop van de tijd zoveel modificaties heeft gehad, dat het niet meer optimaal aan de vraag voldoet. Het kan ook zijn dat er bepaalde andere wensen of eisen zijn bijgekomen en er een product 2.0 moet komen. Dat nieuwe ontwerp zouden de studenten prima kunnen oppakken.” Projecten die in het kritische pad zitten en waar nu een antwoord op moet komen, komen niet in aanmerking. ”Het werkt vooral als verkenning heel goed, niet voor projecten die op de top van de stapel liggen, maar daaronder.”

Eén manweek

Als bedrijf wordt niet meer van je gevraagd dan enkel wat tijd. Marc: “In de eerste week denken de studenten na over wat nou eigenlijk geïntegreerd ontwerpen is en welke functies er geïntegreerd kunnen worden in de behuizing. Daarnaast maken ze kennis met het bedrijf waar ze het project gaan uitvoeren. In de weken erna gaan ze aan de slag met het ontwerp door het maken van een concept. In overleg met het bedrijf wordt het beste concept uitgekozen en uitgewerkt in detail, met cad-tekeningen. Vervolgens volgt er een pitch waarbij de studenten op de locatie van het bedrijf vertellen wat hun bevindingen zijn. Een voordeel voor het bedrijf is dat het meerdere mensen uit kan nodigen, van directie tot sales en productie. Die kunnen er allemaal op schieten. Daarna gaan de studenten nog een week aan de slag om met die feedback een verbeterde rapportage te maken. Het enige wat we van een bedrijf vragen is te participeren en de deuren open te stellen voor een bezoek en pitch en eenmalig bij ons te komen. Het kost geen geld. Het kost je een manweek tijd en levert je twee manjaar aan inspanning op.”

In contact met MKB

De studenten zullen zich vooral richten op spuitgieten, maar bekijken ook andere kunststof productietechnieken. “Het zijn studenten die tijdens hun opleiding voornamelijk in grotere series denken dus dan kom je al snel op extruderen, vaccuümvormen en met name op spuitgieten. Niet zozeer lasersnijden. Dat kan wel maar is meer gericht op lage aantallen. Dat geïntegreerde ontwerp is vooral interessant om bijvoorbeeld een apparaatbehuizing, afstandsbediening of behuizing voor elektronica te maken. Ook keukenapparatuur of analyseapparatuur voor een laboratorium zijn interessant. We denken met name voor het MKB een rol te kunnen spelen. Voor partijen als Philips met hun grote massa’s zullen wij niet snel een rol kunnen spelen, maar voor het MKB denken we dat wel te kunnen. Studenten denken vaak out of the box, wat hele nuttige inzichten op kan leveren. Een win-win situatie.”

Wil je je aanmelden voor het studentenproject? Dat kan tot 25 maart. Mail naar: M.L.Barends@hva.nl o.v.v. “IGO”.

Volkswagen gaat de komende tien jaar 70 elektrische modellen introduceren

Volkswagen vergroot zijn focus op elektrische voertuigen. Het bedrijf kondigt aan in de komende tien jaar zo'n 70 nieuwe elektrische voertuigen op de markt te willen brengen. Eerder sprak de Duitse autofabrikant nog over 50 modellen.

De elektrische modellen van Volkswagen worden gebaseerd op het Modulair Electric Drive Toolkit (MEB). Dit is een architectuur die door Volkswagen is ontwikkeld als uniforme basis voor zijn elektrische voertuigmodellen. De architectuur werd geïntroduceerd met de presentatie van de ID.BUZZ, een elektrische versie van de Transporter bestelbus. Vooral de eerste generatie van deze minibus – de T1 – diende hierbij als inspiratie.

ID.BUZZ

De ID.BUZZ werd op de Paris Motor Show in 2016 voor het eerste getoond als concept car. De reacties op het voertuig waren dusdanig enthousiast dat Volkswagen in 2017 aankondigde de elektrische bestelbus daadwerkelijk op de markt te gaan brengen. Zowel een passagiersvariant als bestelwagen worden op de markt gebracht.

“Het is een ideaal concept voor een bestelbus, zeker voor in de binnensteden”, zei dr. Eckhard Scholz, algemeen directeur van Volkswagen Commercial Vehicles, bij de aankondiging van het model. “De I.D. BUZZ Cargo is zeer geschikt voor schoon distributieverkeer en zal een semiautonoom voertuig worden van de categorie Level 3.”

Andere modellen in ontwikkeling

Op basis van deze MEB-architectuur ontwikkelt de Volkswagen Group momenteel ook verschillende andere elektrische modellen. Zo presenteerde het bedrijf eerder de elektrische cross-over ID.CROZZ, de elektrische minibus ID.BUZZ en de elektrische sedan ID.VIZZION. Ook andere merken binnen de Volkswagen groep werken aan modellen op basis van de MEB-architectuur. Zo presenteerde SEAT onlangs de elektrische concept car el-Born en Skoda de Vision E.

Voor de levering van accu’s voor deze en andere elektrische modellen heeft Volkswagen deals gesloten met LG Chem, SKI, CATL en Samsung. Daarnaast werkt het bedrijf samen met partner QuantumScape aan solid-state accu’s. Daarnaast kondigt Volkswagen aan 400 snelladers van IONITY te gaan installeren langs belangrijke (snel)wegen in Europa, die in 2020 gereed moeten zijn. 100 van deze snelladers worden in Duitsland geïnstalleerd, waar iedere 120 kilometer een snellader te vinden moet zijn. Daarnaast zet Volkswagen via zijn dochteronderneming Elli (Electric Life) in op oplaadinfrastructuur voor thuis en op kantoor.

In 2050 CO2-neutraal

Volkswagen stelt zichzelf als doel in 2025 de CO2-voetafdruk van zijn voertuigen gedurende de volledige levenscyclus met 30% te hebben teruggedrongen ten opzichte van 2015. De MEB-architectuur speelt hierbij een cruciale rol. De eerste exemplaren van deze ‘nieuwe generatie elektrische voertuigen’ van de Volkswagen groep gaat dit jaar in productie. Het gaat hierbij om de AUDI e-tron en de Porsche Taycan.

De CO2-voetafdruk van de autofabrikant moet in 2050 van productie tot administratie volledig neutraal zijn. Dit wil het bedrijf doen door de CO2-uitstoot waar mogelijk terug te dringen en zoveel mogelijk over te stappen op duurzame energiebronnen. CO2-emissies die niet voorkomen kunnen worden wil het bedrijf compenseren.

Auteur: Wouter Hoeffnagel

Bron: Volkswagen

Europese fabrikanten in inhaalrace om elektrische auto

Medio 2017 publiceerde ING Economisch Bureau een internationaal onderzoek naar de opkomst van elektrische auto’s. Belangrijkste uitkomsten; de barrières voor elektrische auto’s worden binnen enkele jaren doorbroken en de Europese markt voor personenauto’s is in 2035 naar verwachting 100% elektrisch. Die transitie betekent echter ook een enorme uitdaging voor de Europese auto-industrie. Hoe staat Europa er nu voor?

Omslag naar elektrisch

Uit onderzoek van ING blijkt dat er voor consumenten drie belangrijke barrières zijn die hen er van weerhouden om een elektrische auto te kiezen; onvoldoende oplaadmogelijkheden, een (te) beperkte actieradius en een (te) hoge aanschafprijs. Deze barrières worden echter snel geslecht:

- Het netwerk van snellaadpunten groeit en er komen steeds snellere oplaadmogelijkheden. Veel nieuwe modellen kunnen al met zo’n 100 kW of meer snel laden. Er wordt voor toekomstige modellen getest met 400 kW snelladen, waarbij je in drie minuten 100 kilometer ‘bijtankt’.

- De energiedichtheid van batterijen wordt steeds beter. Waar versies van de Nissan Leaf en BMW i3 van enige jaren terug net iets meer dan 100 kilometer ver kwamen, is de norm voor nieuwe modellen nu veelal een actieradius van minimaal 300 kilometer. In sommige gevallen wordt de 500 kilometer zelfs overschreden.

- De kosten van batterijen worden lager. Onderzoek van ING wees uit dat in 2024 in de belangrijke Duitse markt een elektrische auto in het VW Golf segment met een 60 kWh batterij op TCO (total cost of ownership) en exclusief subsidies kan concurreren met een vergelijkbare benzine auto.

Concurrentievoordeel verdwijnt

Naast het slechten van de drie grote barrières hebben batterij elektrische auto’s nog een aantal troeven. Op efficiëntie, souplesse, stilte en acceleratie wint elektrische aandrijving het van brandstofmotoren. Dat is slecht nieuws voor Europese autofabrikanten, die al jaren toonaangevend zijn op het gebied van brandstofmotoren. Zij zullen zich in de toekomst veel minder op aandrijflijnen kunnen onderscheiden.

Afhankelijkheid van Azië neemt toe

Daar komt bij dat het belangrijkste onderdeel in de elektrische aandrijflijn, de batterij, vooral in Azië ontwikkeld en geproduceerd wordt. In 2017 was Europa goed voor een aandeel van 25% in brandstofmotoren, maar slechts 3% in batterijen. China had ruim de helft van de productie in handen gevolgd door Zuid-Korea, Japan en de VS. De grootste batterijfabrikanten zijn de Amerikaans-Japanse combi Tesla-Panasonic, het Koreaanse LG en uit China CATL en BYD.

Europa moet in actie komen

Hoewel het marktaandeel van batterij elektrische auto’s nog gering is, zal de groei de komende jaren enorm zijn. Tesla heeft het afgelopen jaar laten zien dat het in volume elektrische auto’s kan bouwen. In de VS verkocht het in 2018 ongeveer net zo veel exemplaren van de Model 3 als bij elkaar opgeteld de BMW 3-serie, Audi A4 en Mercedes C-klasse. Ook Chinese producenten maken steeds meer elektrische auto’s en hebben plannen voor export naar Europa. Naast toenemende druk vanuit de markt stimuleren nieuwe Europese emissie eisen voor 2030 de verkoop van volledig elektrische auto’s. De Europese auto-industrie moet dus in actie komen.

Investeringen in elektrische auto nemen toe

Daarom investeren Duitse autofabrikanten de komende drie jaar ruim €40 miljard in elektrisch rijden. Grote contracten voor levering van batterijen zijn afgesloten en er komen veel nieuwe elektrische modellen. Om grip te krijgen op de productie van batterijen investeert men ook in grondstoffen. Daarnaast werkt Europa aan nieuwe batterijtechnologie, zoals solid-state batterijen met een (in theorie) veel hogere energiedichtheid. Kijkend naar de huidige en geplande productie capaciteit van batterijen, dan stijgt het Europese aandeel in productie van batterijen naar 10%.

Kansen en bedreigingen

Deze Europese inhaalrace zal voor automotive toeleveranciers zowel kansen als bedreigingen bieden. Partijen in de keten van brandstofmotoren, versnellingsbakken en uitlaten konden de afgelopen jaren profiteren van stijgende verkopen. Het komende decennium zullen zij echter rekening moeten houden met een sterk dalende markt. Daar tegenover staan kansen voor toeleveranciers in de keten van elektromotoren en batterijproductie en partijen die zich bezig houden met de ombouw van fabrieken en productielijnen.

Zie voor meer informatie het rapport van ING over de opkomst van elektrische auto’s.

Artikel: Max Erich, sector econoom Industry

Informatie: Gert Jan Braam, sector banker Industry | Homepage ING-Industry

Hogere prijzen voor basismetalen ondanks economische onrust

Tegenvallende economische cijfers uit China (op handelsgebied en vanuit de automotive sector) kunnen het positieve sentiment in basismetalen niet echt keren. Het optimisme over een mogelijk positieve uitkomst van de handelsbesprekingen is de onderstroom die voor de prijsstijgingen zorgt. Bij een uiteindelijk positief resultaat stijgen de prijzen in basismetalen verder, maar voor een deel is dit resultaat nu al ingeprijsd. Daarna nemen de fundamentele krachten het over en die laten een gemengd beeld zien in basismetalen.

- Aluminium: goede beschikbaarheid zorgt voor weinig prijsvolatiliteit

- Koper: prijstrend als barometer van de handelsbesprekingen

- Nikkel: sterkere groei van de vraag in roestvaststaalsector en elektrische auto’s

- Zink: productie groeit, terwijl vraag automotive sector zwak is

Voldoende aluminium

De prijs van aluminium is dit jaar met 2% gestegen. Ten opzichte van de relatieve prijsstijging in de overige basismetaalmarkten is dit beperkt. Dat komt met name doordat de beschikbaarheid van aluminium goed is en dat blijft voorlopig zo. De sancties van de VS op Rusal – een grote Russische smelterij – zijn opgeheven en dat houdt het aanbod hoog. Vooral de voorraden in China – de grootste producent van aluminium – staan in de belangstelling. Want het niveau van de voorraden in Shanghai heeft een nauwe relatie met de trend in de aluminiumprijs (zie figuur). Bovendien neemt de productie en de export van China toe. Dat drukt zijn stempel op het marktsentiment en de prijs. ABN AMRO verwacht dat de aluminiumprijs in 2019 tussen de USD 1.800-2.000/t schommelt.

Trend koperprijs

De koperprijs is dit jaar met 10% gestegen. De markt heeft momenteel met een tekort te maken en dat draagt bij aan de hogere prijs. Ook de richting van de dollar is ook veelbetekenend voor de trend in de koperprijs (zie figuur). Maar sinds het derde kwartaal van 2018 is die relatie veel minder van belang. De EUR/USD schommelde tussen USD 1,13 en 1,16, terwijl de koperprijs een stuk beweeglijker was. De voortgang van de handelsbe-sprekingen tussen de VS en China heeft veel invloed op de prijsrichting. De koperprijs reageert snel op elk positief of negatief nieuwsbericht. Bij positief nieuws neemt het optimisme toe en veert de prijs op. Hierdoor heeft de koperprijs het karakter van een barometer van de besprekingen. De strijdbijl wordt waarschijnlijk eind maart begraven en dan geeft het tekort in de markt verdere steun aan de koperprijs.

Vraag naar nikkel

De prijs van nikkel is dit jaar met 24% toegenomen en is daarmee de sterkste stijger van alle basismetalen. Het positivisme vanuit de handels-besprekingen helpt mee, maar vooral de groei van de vraag vanuit de roestvaststaalsector en de batterijsector (voor de elektrische auto) doen een stevige duit in het zakje. Een hogere nikkelprijs heeft een stijging van de roestvaststaalprijs tot gevolg (zie figuur). Daarnaast is de prijs voor plaatstaal gestegen door herbevoorrading in veel regio’s en dat draagt ook bij aan de hogere roestvaststaalprijs. Dit en volgend jaar krijgt de nikkelmarkt te maken met tekorten. De groei van de vraag zet door (met name de vooruitzichten voor de elektrische auto zijn positief), terwijl capaciteitsuitbreidingen beperkt blijven. Dit zet druk op de voorraden en zorgt ervoor dat de prijs van nikkel relatief hoog blijft.

Toenemende zinkproductie

De zinkprijs is sinds de start van 2019 met 12% toegenomen. De zinkmarkt heeft momenteel nog te maken met tekorten en relatief lage voorraden. Daar gaat een opwaarts prijseffect vanuit. In 2019 neemt de productie van mijnen echter toe en dat zet druk op de markt voor geraffineerd zink. Want bij een hoger aanbod van ertsen blijft de bezettingsgraad van smelterijen ook hoog. Daarbij komt dat de prijs van zink nu relatief hoog ligt en daarvan willen zinksmelterijen profiteren. De hogere prijs van zink vertaalt zich in hogere prijzen voor gegalvaniseerd staal (zie figuur). De vraag naar gegalvaniseerd zink groeit weliswaar verder, maar het tempo komt aanzienlijk lager te liggen. Dit komt met name door de afnemende activiteit in de automotive sector. Dat zet druk op prijzen gedurende 2019.

Het volledige rapport van ABN Amro is via deze link te downloaden.

Bron: ABN AMRO.

Onderzoekers printen afgebroken klem rechtstreeks op koplamp

Onderzoekers zijn erin geslaagd een afgebroken klem op een koplamp van een auto met behulp van een 3D-printer te repareren. Hierbij werd rechtstreeks op de bestaande koplamp geprint, wat volgens de onderzoekers uniek is.

De test is onderdeel van het Repairbot project, een project dat de Australische Swinburne University uitvoert in samenwerking met het Innovative Manufacturing Cooperative Research Centre (IMCRC) en fabrikant van kunstmatige intelligentie-gebaseerde en geautomatiseerde oplossingen Tradiebot. Het project wordt gesteund door onder meer automotive aftercare en accessoire bedrijf AMA Group en de Australische federale overheid.

Repairbot

Het project is opgezet om Australische schadeherstelbedrijven te helpen uitdagingen waar zij tegenaanlopen te overwinnen met behulp van technologie. Het gaat hierbij onder andere om complexe en beperkende ontwerpelementen, verspilling van materiaal en een tekort aan werknemers met de juiste kennis en vaardigheden. De partijen hopen dat de kennis die zij opdoen binnen het project uiteindelijk ook in andere sectoren kan worden ingezet.

Binnen het Repairbot project wordt onder meer gewerkt aan een robotica en 3D-printtechnologie die het mogelijk maakt plastic componenten van auto’s met behulp van additieve productie op kosteneffectieve wijze te repareren. Het gaat hierbij in het specifiek om onderdelen die momenteel niet gerepareerd kunnen worden en daardoor vervangen moeten worden. Ook wordt binnen het project gewerkt aan technologie om beschadigde auto-onderdelen snel te kunnen digitaliseren en analyseren, en op basis hiervan automatisch een reparatie te genereren.

3D-printsysteem getest

Het 3D-printsysteem dat binnen het Repairbot project is ontwikkeld is onlangs getest, waarbij een vervangende klem voor een koplamp werd geprint met behulp van een speciaal materiaal. Dit polypropyleencompositietmateriaal voldoet aan de strenge eisen van de automotive industrie en kan tegelijkertijd worden geprint met behulp van een 3D-printer. Het materiaal is ontwikkeld door Dr. Mostafa Nikzad, een wetenschapper op het gebied van materialen verbonden aan de Swinburne University.

Tijdens de recente test werd de koplamp onder een gefixeerde printkop geplaatst en gemanipuleerd door een robotarm. Door de koplamp via een voorgeprogrammeerd patroon te laten bewegen kon het materiaal in de gewenste vorm op de koplamp worden geprint om een nieuwe klem te creëren. Hierbij waren geen ondersteunende materialen nodig. Dit is een belangrijk voordeel en zorgt onder meer dat de geprinte klem na het printproces minder afgewerkt hoeft te worden, wat de productietijd verkort.

Reparaties die momenteel onmogelijk zijn

Mario Dimovski, oprichter van Tradiebot: “De Repairbot maakt reparaties mogelijk aan beschadigde plastic automotive onderdelen die momenteel niet gerepareerd kunnen worden. Niet alleen schadeherstelbedrijven en klanten profiteren hiervan, maar ook het milieu aangezien deze beschadigde onderdelen niet meer op de vuilnisbelt belanden. Het is een win-win-situatie voor iedereen.”

“Het project, dat pas over 18 maanden in de praktijk zal worden ingezet, beweegt nu naar de volgende fase voor het valideren van het materiaal in praktijktoepassingen en het finetunen van de digitale ontwikkeling van software voor het beheren van ontwerp- en reparatieprocedures”, voegt Dave Calder, Chief Operations Officer (COO) van AMA Group, toe.

Auteur: Wouter Hoeffnagel

Bron: Swinburne University

Goodyear ontwerpt band om auto's te helpen vliegen

Vliegende auto's. Het lijkt nog steeds een beetje science fiction, maar er wordt inmiddels aan alle kanten serieus aan gewerkt. Ook Goodyear, de bandenspecialist, wil graag een steentje bijdragen. Het heeft een band ontworpen dat auto's moet helpen vliegen.

De luchtloze band, genaamd Goodyear AERO, is een twee-in-één-band die is ontworpen voor de autonome, vliegende auto’s van de toekomst. De band zou zowel dienst kunnen doen als een band om op de weg te rijden, als een ‘propeller’ om door de lucht te vliegen.

Features

“Al meer dan 120 jaar streeft Goodyear obsessief naar innovaties en uitvindingen, waarbij het samenwerkt met de pioniers die verandering en ontdekkingen in het transport stimuleren”, aldus “

Chris Helsel, Chief Technology Officer bij Goodyear. “Nu mobiliteitsbedrijven steeds vaker oplossingen voor in de lucht zoeken als antwoord op de uitdagingen van stedelijk transport, zijn wij als bandenspecialist aan de slag gegaan met het ontwerp van de Aero; een band die zowel op de weg als in de lucht gebruikt kan worden.”

De AERO heeft een aantal specialistische eigenschappen meegekregen, zo valt te lezen in een persbericht van Goodyear:

- Multimodaal ontwerp: De AERO is een multimodaal kantelrotorconcept. De band zou in zijn traditionele oriëntatie gebruikt worden als aandrijving om krachten van en naar de weg over te brengen en te absorberen. In een andere oriëntatie zou hij dienen als aandrijfsysteem om lift te geven in de lucht. Op geschikte voertuigen zou de AERO de pendelaars van de toekomst de vrijheid geven om naadloos over te gaan van de weg naar de lucht.

- Niet-pneumatische structuur: De spaken van het concept zouden steun bieden om het gewicht van het voertuig te dragen en dienstdoen als propellerbladen om lift te geven wanneer de band gekanteld is. Deze unieke luchtvrije band maakt gebruik van een nietpneumatische structuur die flexibel genoeg is om schokken op te vangen op de weg en sterk genoeg om te draaien met de hoge snelheden die nodig zijn om verticale lift te creëren.

- Magnetische voortstuwing: het AERO-concept zou magnetische kracht gebruiken om wrijvingsloze voortstuwing te verschaffen. Dit zou de hoge rotatiesnelheden mogelijk maken die vereist zijn om het voertuig op de grond te rijden en, wanneer het wiel wordt gekanteld, een voertuig in de lucht tillen en het voortbewegen.

- Optische detectie: De AERO zou gebruikmaken van op licht gebaseerde glasvezelsensoren om de toestand van de weg, de slijtage van de band en de structurele integriteit van de band zelf te controleren.

- Kunstmatige intelligentie: Het concept zou ook voorzien zijn van een ingebouwde AIprocessor die de informatie van de sensoren van de band combineert met gegevens van vehicle-to-vehicle- en vehicle-to-infrastructure-communicatie. De AI-processor zou deze datastromen analyseren en bepaalde acties aanbevelen. Op die manier kan het voertuig zich aanpassen aan de vlieg- of rijmodus. Daarnaast zou de processor mogelijke problemen met de band identificeren en oplossen voor ze zich voordoen.

Hoewel de AERO een puur conceptueel ontwerp is, zijn er wel technologieën in gebruikt, zoals een niet-pneumatische structuur en intelligente bandenmogelijkheden, die vandaag al worden ontwikkeld door Goodyear. momenteel ontwikkeld. Anderen kunnen mogelijk de basis vormen voor nieuwe ideeën en nieuwe producten in de toekomst .

Goodyear heeft het concept met name ontwikkeld om het debat op gang te brengen over de banden en transporttechnologieën voor een nieuw mobiliteits-ecosysteem.

Klik op onderstaande afbeelding om een promotievideo van de AERO te bekijken:

Bron: Goodyear.

Nieuwe 3D-printer print tot achtmaal sneller en verwerkt standaard granulaat

Een nieuwe 3D-printer maakt het mogelijk veel sneller te printen dan bestaande 3D-printers. In slechts 18 minuten tijd kan de printer een object van 30 centimeter hoog printen. Het systeem is hiermee volgens de makers achtmaal sneller dan conventionele 3D-printers. Opvallend is ook het ruwe materiaal dat de printer verwerkt; SEAM gebruikt geen filament, maar standaard plastic granulaat.

Het gaat om de Screw Extrusion Additive Manufacturing (SEAM), ontwikkeld door het Fraunhofer Institute for Machine Tools and Forming Technology (Fraunhofer IWU). Traditionele 3D-printers zoals Fused Deposition Modeling (FDM) en Fused Filament Modeling (FLM) zijn relatief langzaam. Zo neemt het printen van een object van zakformaat al snel een uur in beslag. Deze lage printsnelheid beperkt de inzetbaar van de technologie voor de massaproductie van componenten.

Bewegingstechnologie uit de machinebouw

Met SEAM denken de onderzoekers hiervoor een oplossing te hebben gevonden. SEAM is een printtechnologie ontwikkeld door het Fraunhofer IWU waarbij bewegingstechnologie uit de machinebouw wordt gecombineerd met 3D-printtechnologie om hogere printsnelheden mogelijk te maken. De printer maakt gebruik van een speciaal ontworpen extruder, die het ruwe materiaal smelt en met een fors hogere snelheid kan extruden dan een conventionele extruder. Deze extruder is geïnstalleerd boven een printbed dat met behulp van zes assen kan worden bewogen, waarbij gebruik wordt gemaakt van technologie uit de machinebouw.

Het gesmolten plastic wordt laag voor laag op het printbed geprint, waarbij het printbed wordt bewogen om de laag vorm te geven. Het printbed kan met een snelheid van één meter per seconde over de X-, Y- en Z-as bewegen, en kan daarnaast tot 45 graden worden gekanteld. “Dit stelt ons in staat tot achtmaal sneller te printen dan met conventionele processen, wat de productietijd voor plastic componenten enorm verkort”, legt Dr. Martin Kausch, een wetenschapper van Fraunhofer IWU, uit.

Tot 7 kilogram plastic per uur

Door de hogere printsnelheid kan de printer fors meer materiaal per uur verwerken dan traditionele 3D-printers, zoals FDM- en FLM-printers. Waar FDM- en FLM-printers per uur ongeveer 50 gram plastic per uur door een nozzle van 1 mm kunnen drukken, loopt deze hoeveelheid bij SEAM op tot zeven kilogram.

SEAM verwerkt in tegenstelling tot traditionele 3D-printers geen filament, maar standaard plastic granulaat. Dit materiaal is aanzienlijk goedkoper dan filament, waardoor de productiekosten van geprinte componenten fors worden teruggedrongen. SEAM kan objecten tot enkele meters groot printen. Ook is het mogelijk rechtstreeks op bestaande spuitgegoten componenten te printen en complexe geometrie te printen zonder ondersteuning

Geschikt voor veel relevante materialen

“Doordat ons bouwplatform kan worden gekanteld, zijn we in staat op gebogen structuren te printen door de Z-as los te bewegen”, legt Kausch uit. “Tijdens tests zijn we erin geslaagd een brede reeks plastics te verwerken. Dit varieert van thermoplastische elastomeren tot duurzame vormen van plastic die voor 50% uit koolstofvezel bestaan. Deze plastics zijn materialen die erg relevant zijn voor de industrie en niet kunnen worden verwerkt met traditionele 3D-printers.”

Meer informatie over SEAM is hier beschikbaar.

Auteur: Wouter Hoeffnagel

Bron: Fraunhofer IWU