Gebruik van robotica en data-technologie in voedingsindustrie groeit snel

Het gebruik van zowel robotica en data-technologie in de voedingsindustrie groeit snel. Waar robotisering en digitalisering helpen de productiviteit van werknemers te vergroten, helpt data-technologie voedingsproducenten meer informatie uit de keten te delen.

Dit meldt het Economisch Bureau van ING in de publicatie ‘Foodtech: robotarm biedt voedingsindustrie de helpende hand’. Jaarlijks investeren voedingsproducten in Nederland 350 miljoen euro in R&D en 1,4 miljard euro in machines en digitalisering. Werknemers hebben dan ook steeds meer machines, software en data tot hun beschikking. Zo is de waarde van machines per werknemer gestegen van 69.000 euro in 1996 tot 121.000 euro in 2016. De waarde van software en data is in deze periode gestegen van 1.400 naar 4.700 euro.

Noodzakelijk voor concurrentievermogen

De inzet van nieuwe technologieën is volgens ING voor Nederlandse fabrikanten niet alleen nuttig, maar ook noodzakelijk om concurrerend te blijven. Zo stellen afnemers van de voedingsindustrie steeds striktere producteisen en vragen steeds grotere volumes tegen lage prijzen. Jaarlijks investeren Nederlandse voedingsfabrikanten 1,4 miljard euro in technologie om de arbeidsproductiviteit te verhogen en aan de vraag vanuit de markt te voldoen.

ING wijst erop dat deze productiviteitsgroei nog niet is uitgeput. Zo maakt ongeveer één op de vier fabrikanten gebruik van robotica en/of big data analyses. Naar verwachting neemt dit percentage in de nabije toekomst verder toe. Zo kan onder andere kunstmatige intelligentie (AI) helpen productieprocessen efficiënter te maken. Ook neemt de verkoop van robots aan de voedingsindustrie toe.

Consumenten willen meer informatie

Ook valt op dat consumenten steeds meer informatie willen over de productie van hun voedsel. Zo heeft de consument op dit moment vaak geen zicht op de inzet van technologie in dit productieproces en heeft de consument naar eigen mening te weinig inzicht in de schakels van de voedingsketen. Zo geeft 52% van de respondenten in de ING Vraag van Vandaag aan meer te willen weten over de productie van zijn of haar voedsel. Zo vinden consumenten het van belang dat hun voedsel gezonder (43%), milieuvriendelijker (18%) en veiliger (14%) is. Ook proberen consumenten suiker (42%), vet (17%) en zout (14%) te vermijden.

Dergelijke informatieverstrekking kan worden geleverd met behulp van data-technologie, die de uitwisseling van informatie in de keten kan faciliteren. Dit maakt het mogelijk voedingsmiddelen tot op productniveau te traceren. “Meer transparantie over de herkomst en productie van voeding helpt de afstand tussen producent en consument te overbruggen. Door RFID chips is het bijvoorbeeld mogelijk om vleesproducten van bron tot bord te volgen. Daarvoor is vaak wel verregaande samenwerking binnen de productieketen nodig”, licht Ceel Elemans Sector Banker Food & Agri bij ING, toe.

Werkgelegenheid

In het onderzoek is ook gekeken naar werkgelegenheid. De voedingsindustrie staat op dit gebied voor een dubbele uitdaging. Zo gaat ruim een kwart van de 150.000 werknemers in de sector tussen nu en 2030 met pensioen, wat neerkomt op zo’n 40.000 medewerkers. Om zijn groei voort te zetten heeft de sector naar schatting daarnaast 7.000 extra mensen nodig.

Tegelijkertijd worden productieprocessen steeds complexer, wat vraagt om scholing van personeel en de instroom van medewerkers met nieuwe kennis en vaardigheden. Ook kan technologie worden ingezet om zwaar werken te automatiseren, de arbeidsproductiviteit verder te vergroten en het risico op toekomstige personeelstekorten te verkleinen.

‘Voedingsindustrie moet meer investeren’

ING noemt het hierbij van belang dat de voedingsindustrie meer investeert. Indien de investeringen in technologie stijgen van 1,4 miljard euro nu naar 2 miljard euro in 2030, verwacht het ING Economisch Bureau dat bijna de helft van de toekomstige personeelsbehoeften via technologische innovatie kan worden ingevuld. Elemans: “Internationaal concurrerend blijven lukt de sector alleen als men én de investeringen in productietechnologie weet te verhogen én de instroom van technisch en analytisch personeel weet te vergroten”.

Investeringen kunnen volgens ING het best gericht zijn op een drietal foodtech toepassingen:

- Robotisering: de inzet van robots maakt het productieproces constanter door het productievolume te verhogen en de voedselveiligheid te verhogen. Tegelijkertijd wordt het proces minder arbeidsintensief, waardoor de personeelskosten kunnen worden verlaagd.

- Digitalisering: het gebruik van data-technologie vergroot de voorspelbaarheid van het productieproces, terwijl AI het mogelijk maakt productielijnen efficiënter in te zetten. Dit stelt de voedingsindustrie in staat het rendement te verhogen.

- Nieuwe verwerkingstechnieken: de inzet van nieuwe verwerkingstechnieken zorgen voor kwaliteitsbehoud en nieuwe verduurzamingskansen voor productieprocessen.

De volledige analyse van Economisch Bureau van ING is hier te vinden.

Auteur: Wouter Hoeffnagel

Bron: ING

ASML stelt eigen ingenieurs ter beschikking voor technisch onderwijs

ASML heeft voorgesteld om honderden ingenieurs beschikbaar te stellen om daarmee het tekort aan docenten in het technisch onderwijs te helpen oplossen. Het gaat volgens CEO Peter Wennink om alle onderwijsniveaus. Dat zegt hij in een interview met Innovation Originals.

Wennink wil hiermee een steentje bijdragen aan de Kamermotie die Eppo Bruins (ChristenUnie) eind vorig jaar met succes indiende en waarin hij opriep tot een betere samenwerking tussen het onderwijs en vakmensen uit het bedrijfslven. Doel is om het steeds schrijnender wordende tekort aan technisch personeel aan te pakken.

Er worden inmiddels verschillende iniatieven genomen om meer technisch personeel aan te trekken. Zo werd het Techniekpakt, dat ondersteund wordt door VSNU, FME en 4TU, vorig jaar geüpdate. Er werden nog meer voornemens in verwerkt rond de inzet van technische ‘hybride docenten’ uit het bedrijfsleven. Ook het vorig jaar afgesloten Brainport Tech & Skills Akkoord gaat hier op in. Wennink komt nu met een concreet voorstel om vorm te geven aan deze oproepen. “Ik denk dat we zo 500 ingenieurs kunnen vinden bij ASML die meteen zeggen ‘ik ga dat doen’”, zegt hij tegen Innovation Originals.

Drempels

In een reactie op het initiatief van Wennink zegt FME blij te zijn met de extra ‘boost’. “Het initiatief komt voor een belangrijk deel van hem, onze taak is het nu om het voor elkaar te krijgen”, zo valt onder andere op de website te lezen. FME voert naar eigen zeggen al langer overleg met de ministeries van onderwijs en Economische Zaken. De belangenbehartiger van de technologische industrie stelt echter ook dat veel van haar leden tegen drempels aanlopen als het gaat om het opzetten van ‘hybride docentschap’. Wennink beaamt dat in hetzelfde interview. “Samen met FME en het ministerie van Onderwijs zijn we al met de uitwerking hiervan bezig. We gaan pilots draaien. Maar daarbij lopen we wel aan tegen de regels bij het ministerie: de mensen waar het om gaat hebben bijvoorbeeld geen didactische bevoegdheid, dus dat is lastig. Maar dat moet toch op te lossen zijn als je het samen doet?” Onderwijsminister Van Engelshoven heeft vorig jaar al laten weten daar “welwillend tegenover te staan”.

Wat houdt de motie van minister Bruins in? Er valt onder andere in te lezen dat de motie de regering verzoekt ‘om in kaart te brengen welke knelpunten ondernemers ervaren bij het vinden van goed opgeleid technisch personeel, zoals in publiek-private samenwerking, hybride docenten, gastcolleges en Leven Lang Ontwikkelen en daarvoor mogelijke oplossingsrichtingen aan te dragen, al dan niet fiscaal.’

Voor dat fiscale deel zou nieuwe wetgeving nodig kunnen zijn. Wennink: “Wij zijn bereid de salariskosten voor onze rekening te nemen. Maar het zou mooi zijn als we in ruil daarvoor wat korting zouden kunnen krijgen op hun loonbelasting.” Daarvoor zou bijvoorbeeld een op dit voorstel aangepaste WBSO (“Wet Bevordering Speur- en Ontwikkelingswerk”, bedoeld om Research & Development via belastingvoordeel te stimuleren) kunnen worden bedacht. “Dan heb je het over een WBTO: Wet Bevordering Technologie Onderwijs.”

Ambassadeurs

Wennink zegt dat ASML nu ook al honderden ‘ambassadeurs’ heeft die op vrijwillige basis het onderwijs ondersteunen. Maar al met al is het probleem breder, zo stelt hij. “Al die innovaties en al die technologie in onze maatschappij zorgen er mede voor dat je een scheiding krijgt in je samenleving, tussen de haves en havenots. Hoor je erbij of niet, doe je mee of val je buiten de boot? En daarom is het zo ongelofelijk belangrijk dat wij ons focussen op steun aan onderwijs. Dat wij samen met overheden nadenken over een hybride onderwijssysteem, waarbij we ervoor zorgen dat onze ingenieurs voor de klas komen te staan.”

Bron: Innovation Origins/FME

Foto: ASML

Vijf misvattingen over kunstmatige intelligentie

Kunstmatige intelligentie (AI) kan in nagenoeg iedere sector worden ingezet om problemen op te lossen. Over de technologie bestaan echter veel misvattingen. Onderzoeksbureau Gartner zet vijf veelvoorkomende misvattingen op een rij.

Misvatting 1: AI werkt op dezelfde manier als het menselijk brein

AI is een computerwetenschap en bestaat in zijn huidige vorm uit softwaretools die gericht zijn op het oplossen van problemen. Hoewel AI steeds slimmer wordt, is de huidige vorm van AI volgens Gartner niet vergelijkbaar met menselijke intelligentie.

“Hoewel sommige vormen van machine learning – een categorie van AI – geïnspireerd zijn op het menselijk brein, kan AI hiermee niet worden vergeleken”, zegt Alexander Linden, research vice president bij Gartner. “Beeldherkenningstechnologie is bijvoorbeeld nauwkeuriger dan de meeste mensen, maar is niet in staat een wiskundig probleem op te lossen. Kenmerkend voor hedendaagse AI is dat het uitstekend is in het uitvoeren van een specifieke taak, maar faalt zodra de omstandigheden waaronder deze taak moeten worden uitgevoerd ook maar een klein beetje veranderen.”

Misvatting 2: Intelligente machines kunnen zelfstandig leren

De mens speelt een onmisbare rol in de ontwikkeling van AI-gebaseerde machines en systemen. Zo omschrijven datawetenschappers het probleem dat de AI moet oplossen, selecteren geschikte datasets voor het trianen van het algoritme en verwijderen potentiële bias uit deze trainingsdata. Ook vernieuwen zijn continu de trainingssoftware om nieuwe kennis en data mee te nemen in het trainingsproces en het AI-algoritme verder te ontwikkelen.

Misvatting 3: AI kan vrij zijn van bias

De mens bepaalt dus de data, regels en andere vormen van input die AI-technologie vormt. Net als de mens kan AI hierdoor bevooroordeeld raken. Het is volgens Gartner op dit moment niet mogelijk bias volledig uit te sluiten.

We moeten bias daarom tot een minimum zien te beperken, stelt Linden. “Naast technologische oplossingen zoals het gebruik van diverse datasets, is het ook van belang voor diversiteit te zorgen in teams die met de AI werken en teamleden elkaars werk te laten beoordelen. Dit eenvoudige proces kan bias aanzienlijk terugdringen.”

Misvatting 4: AI vervangt alleen repetitief laaggeschoold werk

AI stelt bedrijven in staat aan de hand van voorspellingen, dataclassificaties en het clusteren van gegevens nauwkeurigere beslissingen te nemen. AI-oplossingen kunnen hierdoor worden ingezet om relatief eenvoudige taken over te nemen, maar ook om de mens te ondersteunen bij het uitvoeren van complexere taken.

Als voorbeeld noemt Gartner het gebruik van AI in de gezondheidszorg. Zo zijn AI-gebaseerde applicaties inmiddels in staat op een röntgenfoto sneller ziektes te detecteren dan radiologen. In de financiële- en verzekeringssector worden AI-gebaseerde digitale assistenten ingezet voor vermogensbeheer en het detecteren van fraude.

Misvatting 5: Niet ieder bedrijf heeft een AI-strategie nodig

Iedere organisatie moet volgens Gartner overwegen welke impact AI heeft op zijn strategie en hoe AI kan worden ingezet om uitdagingen waar de organisatie voor staat te lijf te gaan. Bedrijven die AI negeren gaan niet mee in de volgende fase van automatisering, iets wat uiteindelijk tot een achterstand op concurrenten kan leiden.

“Zelfs als de huidige strategie ‘geen AI’ is, zou dit een bewuste beslissing moeten zijn op basis van onderzoek en afwegingen. Deze strategie zou net als naar iedere andere strategie periodiek opnieuw moeten worden beoordeeld en aangepast op de behoeftes van de organisatie. AI kan sneller nodig zijn dan verwacht”, aldus Linden.

Auteur: Wouter Hoeffnagel

Finalisten Prins Friso Ingenieursprijs bekend

De drie finalisten van de Prins Friso Ingenieursprijs zijn gisteren bekendgemaakt. Kanshebbers zijn Maja Rudinac, oprichtster van onder andere de Robot Robots Groep, Almer van der Stoel, directeur van CRUX Engineering en Eelco Bosse, eigenaar van Machinefabriek Boessenkool.

Op maandag 18 maart 2019 organiseert het Koninklijk Instituut Van Ingenieurs (KIVI) de Dag van de Ingenieur bij ASML in Veldhoven. Tijdens deze dag wordt voor de vijfde keer de Prins Friso Ingenieursprijs uitgereikt. Met de prijs wil KIVI excellente ingenieurs en hun werk zichtbaar maken. Dit zijn de drie finalisten:

1. Dr. ir. Maja Rudinac (37) promoveerde bij het Biorobotics Lab van de TU Delft. Ze leidde de groep Interactieve Robotica bij het Delftse Robotics Institute en lanceerde de start-ups Robot Robots Company en Robot Care Systems. Rudinac won verschillende innovatieprijzen en is de drijvende kracht achter de servicerobot Lea. Lea (Lean Empowering Assistent) helpt kwetsbare mensen hun bewegingsvrijheid en zelfstandigheid terug te winnen. De machine zit vol sensoren om lopen te vergemakkelijken en obstakels te vermijden.

2. Dr. ir. ing. Almer van der Stoel (47) is medeoprichter van CRUX Engineering, een toonaangevend adviesbureau in de geotechniek. Daarnaast is hij betrokken bij het bedrijf High Five Solutions en de start-up Bambooder Biobased Fiber. Van der Stoel treedt internationaal op als geotechnisch expert en geeft deeltijd les aan de masteropleiding structural engineering van de Hogeschool van Amsterdam. Van der Stoel is expert in het analyseren en doorrekenen van zulke situaties om nare verrassingen tijdens de bouw te voorkomen.

3. Ing. Eelco Osse (44) nam in 2005 Machinefabriek Boessenkool over van zijn vader. In 2011 startte hij Osse Equipment Manufacturing Group, dat meer dan acht innovaties als start-ups naar de markt bracht. Osse won onder meer de Nederlandse Innovatieprijs 2018. Met zijn bedrijf, Osse Equipment Manufacturing Group, zet Osse voornamelijk in op innovatieve machines die passen bij een duurzame samenleving.

Prins Friso

De naam van prins Friso is sinds 2015 verbonden aan de prijs van De Ingenieur van het Jaar. Volgens het Koninklijk Instituut Van Ingenieurs (KIVI) dat de prijs organiseert, geeft Friso’s inspirerende nalatenschap de prijs extra elan en zijn naam onderstreept het maatschappelijk belang van ingenieurs. De prijs is voor een ingenieur die zich onderscheidt op het gebied van innovatie, ondernemerschap, persoonlijkheid en maatschappelijke impact. Op al die aspecten manifesteerde prins Friso zich, wat het bijzonder gepast maakt dat zijn naam aan de prijs is verbonden.

Er kan vanaf nu gestemd worden op de drie genomineerden. Dat kan tot 17 maart.

Bron: KIVI/De Ingenieur

Implantaat verbindt zenuwen van patiënt met handprothese (video)

Voor het eerst heeft een patiënt een implantaat gekregen die haar in staat stelt een robotische handprothese aan te sturen. Het gaat om een osseo-neuromusculaire implantaat die de zenuwen en spieren van de patiënt verbindt met een robotische prothese. De betrokken artsen spreken van de eerste klinisch haalbare en dagelijkse inzetbare handprothese die patiënten gevoel geeft.

De operatie is onderdeel van het Europese DeTOP onderzoeksproject. Dit project richt zich op het oplossen van de wetenschappelijke, technologische en klinische uitdagingen rond het herstellen van de handfunctie na een amputatie. Binnen DeTOP worden technologieën ontwikkeld die een interface vormen tussen de mens en de volgende generatie protheses.

Horizon 2020

Het DeTOP project wordt gefinancierd als onderdeel van het Horizon 2020 programma van de Europese Unie en staat onder leiding van Christian Cipriani van de Scuola Superiore Sant’Anna in Pisa, Italië. Bij het project is een consortium betrokken dat bestaat uit:

- Scuola Superiore Sant’Anna

- Universiteit van Göteborg

- Prensilia

- Integrum

- Universiteit van Lund CSEM

- University of Essex

- Inail Centro Protesi

- De Campus Bio-medico van de Universiteit van Rome

Bestaande armprothese bieden beperkte functionaliteit

Al langer zijn er armprotheses beschikbaar die door de patiënt kunnen worden aangestuurd. Het gaat hierbij om zogeheten ‘myo-elektrische armprotheses’. Hierbij geven de armspieren indien zij worden aangespannen elektrische signalen door aan elektrodes in de armprothese met behulp van elektrodes die op de huid worden geplakt. Deze protheses staan volgens de betrokken partijen echter bekend om hun beperkte functionaliteit, bestuurbaarheid en feedback. Zo kunnen patiënten bijvoorbeeld niet voelen wanneer hun prothese een object raakt of met welke kracht zij dit object vastpakken. Dit is vooral te danken is aan het gebruik van oppervlakte elektrodes, stellen de partijen.

Het DeTOP project heeft als doel de bruikbaarheid van dergelijke bestuurbare protheses te vergroten. Het project bouwt voort op de ‘osseointegrated human-machine gateway’ (OHMG), een technologie ontwikkeld door het bedrijf Integrum die het mogelijk maakt elektrodes te verankeren in bot. Deze elektrodes worden verbonden met de zenuwen die voorheen verbonden waren met het geamputeerde ledemaat, wat een bidirectionele verbinding mogelijk maakt tussen de patiënt en de prothese.

Bron afbeelding: DeTOP project

Eerste implantaat geplaatst

Eerder toonde Integrum en de Chalmers University of Technology al aan dat met behulp van de technologie het mogelijk was een interface te ontwikkelen met protheses voor amputaties boven de elleboog. Doordat in de onderarm echter twee kleinere botten aanwezig zijn in plaats van één groter bot in de bovenarm, was deze eerdere oplossing niet bruikbaar in de onderarm. Deze eerdere technologie is daarom doorontwikkeld tot een implantaat dat in de onderarm kan worden ingebracht om een interface te vormen tussen de patiënt en een handprothese.

Dit implantaat is nu voor het eerst geïmplanteerd bij een patiënt. In totaal werden zestien elektrodes verankert in haar bot en verbonden met zenuwen in haar onderarm. Het implantaat is geïmplanteerd is ontwikkeld in Zweden door een team dat onder leiding staat van Dr. Max Ortiz Catalan. De ontwikkeling vond plaats bij de Chalmers University of Technology en Integrum.

Revalideren

De patiënt volgt momenteel een revalidatieprogramma om de sterkte de botten in haar onderarm te herstellen, die zijn verzwakt doordat zij langere tijd niet belast zijn. Tegelijkertijd traint de patiënt met behulp van Virtual Reality met het aansturen van een handprothese. Over enkele weken moet de patiënt de prothese kunnen gebruiken tijdens haar dagelijks activiteiten.

Auteur: Wouter Hoeffnagel

Bron: DeTOP

Airbus' digitale transformatie: in zee met Dassault Systèmes en Ultimaker

Airbus is druk bezig met het in gang zetten van een digitale transformatie. Eerder deze week kondigde het luchtvaartconcern een vijfjarige samenwerking aan met het Franse Dassault Systèmes. Daarnaast werd Ultimaker uit Geldermalsen uitgekozen voor het leveren van 3D-printers voor Airbus' Europese faciliteiten.

Het 3DExperience-platform van Dassault gaat een grote rol spelen in de digitale transformatie van Airbus. Airbus kan hiermee alle processen integreren met Met dit platform kan Airbus zijn processen volledig integreren met één datamodel. Dat maakt het mogelijk om het Digital Design Manufacturing en Services (DDMS)-principe toe te passen in alle divisies en productlijnen. Het kan bijvoorbeeld worden ingezet bij het ontwerpen van. niewe vliegtigen. Veel stappen in het ontwerp- en productieproces kunnen naast elkaar worden uitgevoerd, waarmee Airbus de samenwerking met bijvoorbeeld productiepartners hoopt te verbeteren en kosten te kunnen besparen. Bovendien kunnen producten sneller op de markt worden gebracht.

“We kunnen nu de manier waarop vliegtuigen worden ontworpen en gebruikt volledig veranderen en vernieuwen. Hierbij gaan wij al onze processen stroomlijnen en versnellen”, zegt Guillaume Faury, president Airbus Commercial Aircraft in een persbericht. “DDMS is voor ons een ‘catalyst for change’. Als Airbus willen wij een nieuw model ontwikkelen voor de Europese lucht- en ruimtevaartindustrie op basis van spitstechnologie. Ons doel hierbij is een robuuste productieomgeving creëren die een forse winst oplevert als het gaat om de snelheid waarmee wij producten ontwikkelen.”

Ultimaker

Daarnaast heeft Airbus Ultimaker uit Geldermalsen uitgekozen voor het leveren van 3D-printers, Ultimaker Cura-software en materialen voor zijn Europese faciliteiten. Die worden ingezet voor het direct en lokaal produceren van tools, mallen en armaturen. Daarnaast gebruikt het de Ultimaker-printers voor het printen van lichtgewicht onderdelen met composietmaterialen.

Jos Burger, topman van Ultimaker: “Strikte regels met betrekking tot veiligheid en certificeringen maken het produceren en inrichten van workflows gecompliceerd, vooral voor iegineers in de luchtvaartindustrie. Ik ben blij dat onze gecertificeerde oplossing en de mogelijkheid om met composietmaterialen te printen, deze engineers in staat stelt om te blijven innoveren. Het team van Airbus kan volledig rekenen op ons toegewijde wereldwijde verkoop- en partnernetwerk.”

Volgens een recent Frost & Sullivan-rapport groeit de wereldwijde markt voor 3D-geprinte materialen in de luchtvaartindustrie naar bijna een half miljard euro in 2024.

Bron: Computable.nl/Ultimaker

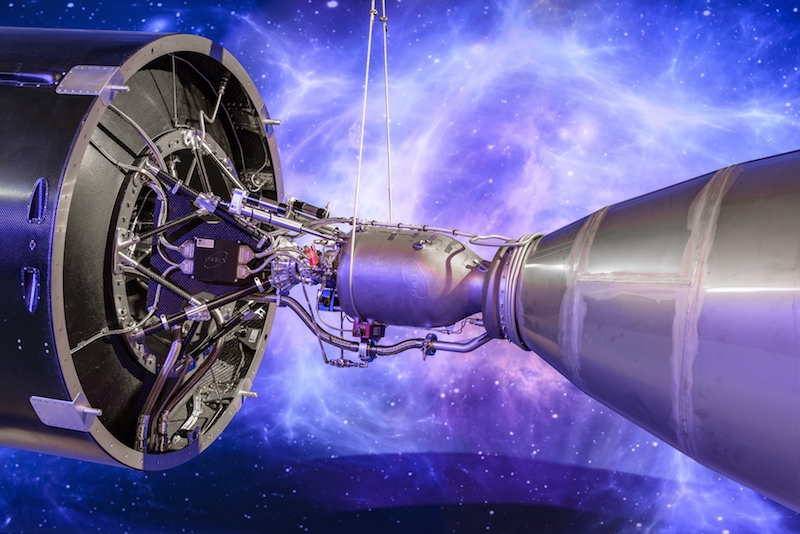

Brits bedrijf presenteert 3D-geprinte raketmotor

Het Britse bedrijf Orbex presenteert Prime, een nieuwe raket die volgens het bedrijf de meest efficiënte methode is om satellieten te lanceren. De Prime is voorzien van een raketmotor die met behulp van een 3D-printer is geproduceerd.

Het gaat om een zogeheten stage 2 raket, die wordt gebruikt om een raket na zijn lancering in een baan rond de aarde te brengen. De stage 2 raket is gemaakt van een speciaal ontwikkeld lichtgewicht composiet van koolstofvezel en aluminium. Orbex stelt dat zijn raket 30% lichter en 20% efficiënter is dan iedere andere beschikbare lichtgewicht raket die ingezet kan worden om satellieten te lanceren. Ook levert de raket volgens het bedrijf per kubieke liter meer vermogen dan veel zwaardere alternatieven.

3D-geprinte raketmotor

Opvallend aan de Prime is de raketmotor, die met behulp van een 3D-printer is vervaardigd. De motor is door Orbex, gespecialiseerd in additieve productie, geproduceerd. De raketmotor is als één onderdeel geprint en bevat geen overgangen zoals lasnaden. Dit is van belang, aangezien dit zwakke plekken creëert die problemen kunnen geven door de extreme fluctuaties in temperatuur en druk waaraan het materiaal tijdens zijn reis naar de ruimte wordt blootgesteld.

Details over het printproces zijn niet bekend gemaakt. Wel is bekend dat Orbex voor de productie van de raketmotor heeft samengewerkt met SLM Solutions, een Duits bedrijf gespecialiseerd in additieve productie. SLM Solutions levert additieve productiesystemen op basis van Selective Laser Melting (SLM). Bij deze 3D-printtechniek wordt metaalpoeder met behulp van een laser uitgehard. Door deze laser nauwkeurig aan te sturen en het materiaal alleen op specifieke plekken uit te harden is het mogelijk laag voor laag een object te printen.

Bewegende componenten printen

Doordat objecten bij SLM laag voor laag wordt opgebouwd, is het mogelijk vormen en constructies te printen die niet met andere productiemethoden kunnen worden vervaardigd. Zo is het mogelijk een object inclusief bewegende onderdelen in één sessie te printen. Deze eigenschap gebruiken Orbex en SLM Solutions om in één keer en uit één stuk een volledig functionele raketmotor te printen.

Orbex meldt dat de Prime niet alleen de eerste raket is met een 3D-geprinte raketmotor, maar ook de eerste commerciële raketmotor bevat die draait op biopropaan. Dit is een schone en duurzame brandstof die volgens Orbex 90% minder CO2-uitstoot oplevert dan traditionele verbrandingsmotoren. Het biopropaan waarvan deze motor gebruik maakt wordt geleverd door Orbex’s partner Colar.

Payload schokvrij afleveren

Ook opvallend aan Prime is het gebruik van een systeem genaamd ‘Magic’, waarmee de payload van de Prime volgens Orbex ‘schokvrij’ kan worden afgeleverd in de ruimte. Deze werkwijze voorkomt onder meer dat bij lanceringen afval in de ruimte achterblijft. De payload wordt vervoerd in een speciaal vrachtruim, dat een diameter van 1.300 mm heeft. Orbex stelt dat Prime hiermee in zijn klasse aan de leiding gaat wat betreft de omvang van satellieten die vervoert kunnen worden.

De Prime moet op termijn worden ingezet om satellieten te lanceren voor klanten van Orbex. Zo werd in juli 2018 bekend gemaakt dat Orbex door het Britse Space Agency is geselecteerd om als onderdeel van een consortium lanceringen te gaan verzorgen vanaf lanceerplatformen in Sutherland in de Schotse Hooglanden. De eerste vlucht van Prime staat voor 2021 op de planning Tijdens deze vlucht wordt een experimentele lading van het Britse bedrijf Surrey Satellite Technology vervoerd.

Ook het Zwitserse Astrocast heeft een deal gesloten met Orbex. Het Britse bedrijf gaat voor Astrocast de lancering verzorgen van meerdere nanosatellieten, die onderdeel worden van een globaal Internet of Things netwerk waar Astrocast aan werkt. Dit netwerk moet uiteindelijk bestaan uit 64 nanosatellieten die in een baan rond de aarde vliegen.

Voor technologiebedrijf Deimos Space gaat Orbex een twaalftal nanosatellieten lanceren.

Auteur: Wouter Hoeffnagel

Bron: Orbex

Oogstrelend pand voor kunstenaars

Architectenkantoor Atelier Oslo heeft recent een vakantiewoning opgeleverd op het eiland Skåtøy in Noorwegen. Het wordt het onderkomen voor twee kunstenaars die een plaats zochten waar inspiratie en werk naadloos in elkaar opgaan. Het architectenbureau ontwierp een aantrekkelijk pand dat het meest in het oog springt door het vele glas en hout dat niet alleen het licht filtert maar ook fraai inkadert.

Al tijdens het ontwerpen van het Huis op een Eiland, zoals het nieuwe pand wordt genoemd, maakt Atelier Oslo een studie van de kust zodat de woning naadloos opgaat in het landschap. Om ook de rotspartijen volledig in het ontwerp te verwerken, werd de lokale topografie volledig in kaart gebracht. De betonnen vloeren en trappen doen de overgang van buiten naar binnen vervagen. Het interieur is hierdoor één geworden met het landschap.

De prefab houten buitendelen zijn vervaardigd van Kebony, een houtproduct dat ecologisch, duurzaam is en geen onderhoud vergt. Door het hout op verschillende manier en plaatsen toe te passen, ontstaat aan de binnenzijde van de woning een gevlekt zonlicht waardoor het lijkt alsof je in de zon onder een boom zit.

Het interieur van de woning heeft een afmeting van 70 vierkante meter en is opgebouwd uit beton en hout. De betonnen haard springt in het oog en verwarmt de verder geheel open woon- en eetkamer en keuken. Geïntegreerd is een sofa en een verhoging. Een kleine aanbouw biedt een besloten buitenomgeving. Aan de buitenzijde van de woning leiden houten trappen naar het dak waar een schitterend uitzich over het Noorse landschap is.

Elektronicafabrikant E.D.&A. opnieuw bekroond als Factory of The Future

Het Belgische maakbedrijf E.D.&A. is in België uitgeroepen tot Factory of the Future. Het is de tweede keer dat het bedrijf, dat vorig jaar ook op ESEF stond, in ontvangst mag nemen.

E.D.&A. ontwikkelt en produceert custom-made elektronische besturingen voor machines en apparaten en voor zowel industriële als voor consumenten toepassingen. Sinds 2012 heeft E.D.&A. zijn eigen elektronica-productie in Kalmthout – op zo’n twintig minuten rijden van Roosendaal – waar het bedrijf grondig automatiseerde, zodat kwaliteit, flexibiliteit, kosten en interne doorlooptijden aanzienlijk verbeterden. E.D.&A. werd hiervoor uitgeroepen tot ‘Factory of the Future’ in 2018 en nam de award vorige week weer in ontvangst.

Innovaties en samenwerking

Managing Director Gert D’Handschotter is dan ook bijzonder trots om de titel terug in ontvangst te nemen: “Dit is een beloning voor het hele team, want als op en top Belgisch bedrijf met ontwikkeling en productie moeten we het hebben van betrokken medewerkers met slimme ideeën en samenwerking. Niet alleen van samenwerking tussen onze ontwikkelingsingenieurs, productie- en testmedewerkers over de afdelingen heen, maar ook van de intensieve samenwerking met klanten en partners. Ten opzichte van drie jaar geleden is E.D.&A. op alle vlakken flink gegroeid: de productie is verdrievoudigd, er werken 50% meer mensen, de doorlooptijden zijn verder ingekort, vele nieuwe processen en machines, enz.”

Het juryoordeel

De jury was ervan onder de indruk dat E.D.&A. zowel kleine als erg grote reeksen (200.000 stuks) kostenefficiënt kan produceren met een uitzonderlijk hoge kwaliteit. Ook de doorgedreven automatisering en digitalisering binnen E.D.&A. in combinatie met de uiterst gedreven en betrokken medewerkers sprongen in het oog. Het intense partnership met een maatwerkbedrijf uit de buurt maakte het plaatje voor de jury helemaal compleet, zo bleek uit het juryrapport. “Iedere dag tonen we aan dat productie in België mogelijk is, mits je investeert in mensen en automatisering.”

In 2016 mocht E.D.&A. voor de eerste keer de Factory of the Future award in ontvangst nemen en deze titel drie jaar dragen.

Factory of the Future

Factory of the Future is een initiatief van technologiefederatie Agoria en Sirris, het collectief centrum van de technologische industrie in België. Zij willen bedrijven klaarstomen als fabrieken van de toekomst. Toekomstgerichte productiebedrijven die werken met slimme, duurzame en vaak gedigitaliseerde processen. Hun producten zijn van hogere toegevoegde waarde en spelen in op de wensen van de klant. Deze transformatie van de industrie is een noodzaak als tegenzet voor de hoge ondernemingskosten in België en de concurrentie uit de goedkopere landen.

Bron: E.D.&A.

Ford test lichtbalk voor autonome voertuigen in Duitsland

Een systeem waarmee zelfrijdende auto's met mensen in hun omgeving kunnen communiceren is onlangs getest door autofabrikant Ford. Het gaat om een lichtbalk die met behulp van lichtsignalen de intenties van autonome voertuigen communiceert met andere weggebruikers en voetgangers.

Menselijke automobilisten communiceren op allerlei manieren met elkaar en andere weggebruikers zoals fietsers en voetgangers. Zo kunnen gebruikers met behulp van handgebaren en hoofdknikjes hun intenties overbrengen naar derden. Ook kunnen weggebruikers proberen oogcontact met elkaar te maken, waardoor duidelijk wordt dat andere medeweggebruikers hen hebben gezien.

Intenties zijn moeilijker in te schatten

Doordat een autonoom voertuig geen menselijke bestuurder heeft, zijn dit soort signalen echter niet mogelijk. Dit heeft tot gevolg dat de intenties van autonome voertuigen voor mensen veel moeilijker in te schatten zijn dan de intenties van een menselijke bestuurder. Dit wordt versterkt doordat zelfrijdende auto’s keuzes maken op basis van algoritmes en heel andere conclusies kunnen trekken dan mensen zouden doen, waardoor hun bewegingen voor mensen onverwachts kunnen zijn. Indien weggebruikers echter een verkeerde inschatting maken en bijvoorbeeld onterecht verwachten dat een autonoom voertuig hun aanwezigheid heeft geregistreerd, kan dit tot gevaarlijke situaties leiden.

Ford experimenteert daarom al langer met een systeem om de communicatie tussen autonome voertuigen en mensen te verbeteren. De autofabrikant kiest hierbij voor een systeem dat met behulp van lichtsignalen de intenties van zelfrijdende auto’s overbrengt. Deze signalen worden gegeven via een lichtbalk die op het dak van een voertuig is gemonteerd.

Menselijke bestuurder onzichtbaar gemaakt

Tijdens een test in Duitsland werd een Ford Transit Connect voorzien van een dergelijke lichtbalk. Dit voertuig was niet zelfrijdend, maar werd door een menselijke bestuurder bestuurt. Om het systeem desondanks goed te kunnen testen had deze bestuurder een speciaal pak aan waardoor hij onderdeel leek van de bestuurdersstoel van het voertuig. De bestuurder was hierdoor voor omstanders en andere weggebruikers niet te zien.

De lichtbalk geeft met behulp van knipperend wit, paars en turquoise licht de bewegingen en intenties van het voertuig aan. Zo werd tijdens het experiment met behulp van verschillende lichtsignalen onder meer aangegeven dat de bestelbus op het punt stond om op te trekken, in beweging was of voorrang wilde verlenen aan een andere weggebruiker of voetganger.

‘Universeel communicatiemiddel is cruciaal voor vertrouwen’

“Mensen moeten autonome voertuigen kunnen vertrouwen. Daarbij is het cruciaal om een universeel communicatiemiddel te ontwikkelen. Iemand in een ‘menselijke autostoel’ veranderen was één van de ideeën die werd geopperd. Bij het opperen van dit idee viel er even een stilte, maar al snel kwam het besef dat dit de beste en effectiefste manier was om te meten wat we wilden weten”, zegt Thorsten Warwel, manager Core Lighting bij Ford Europa.

Het systeem is door Ford eerder al getest in de Verenigde Staten. Tijdens dit eerdere experiment werd gewerkt met een lichtbalk die uitsluitend met wit licht signalen kon geven. Het nieuwe experiment in Duitsland is uitgevoerd met een aangepaste versie van dit systeem, dat ook in andere kleuren lichtsignalen kan geven. Daarnaast is de wijze waarop de lichtbalk op het voertuig is bevestigd anders. Waar bij het Amerikaanse experiment de balk net onder het dak achter de voorruit was geplaatst, was de lichtbalk bij het Duitse experiment met behulp van dakdragers op het dak geplaatst. Ook was de balk bij het Duitse experiment aanzienlijk groter.

Turquoise lichtsignalen zijn het best zichtbaar

173 mensen zijn ondervraagd nadat zij met de Transit Connect met lichtbalk waren geconfronteerd. 60% van deze mensen gaf aan te denken dat het om een autonome auto ging. Ook gaven gebruikers aan dat turquoise lichtsignalen het best zichtbaar zijn en eerder te zien zijn dan witte lichtsignalen. In verhouding met paars – dat eveneens als kleur werd getest – blijkt turquoise minder snel verward te worden met rood, iets wat voor misverstanden kan zorgen.

“Oogcontact maken is belangrijk, maar uit ons onderzoek bleek vooral dat gebruikers kijken om te zien wat een voertuig aan het doen is. De volgende stap is onderzoeken hoe we de lichtsignalen voor iedereen nog duidelijker en intuïtiever kunnen maken”, zegt dr. Matthias Beggiato van de vakgroep Psychologie aan de universiteit waarmee Ford samenwerkt aan het project InMotion. Dit project wordt onder andere gefinancierd met een subsidie van 1 miljoen euro van het Duitse Ministerie van Transport en Digitale Infrastructuur. De subsidie is onderdeel van een onderzoeksprogramma gericht op automatisering en connectiviteit in wegtransport.

Ford heeft ook een reeks afzonderlijke testen uitgevoerd waarbij de lichtbalk op andere locaties op het voertuig werd gemonteerd, onder meer in de grill en koplampen. Deze testen hebben echter geen duidelijke voorkeur voor deze locatie naar voren gebracht.

Safe and Secure Lightning van Mitsubishi

Naast Ford experimenteert ook Mitsubishi Electric met communicatie via lichtsignalen. De Japanse autofabrikant heeft het ‘Safe and Secure Lightning’ systeem ontwikkeld. Dit systeem projecteert lichtsignalen op de grond rond het voertuig en op ingebouwde schermen in de auto. Indien een voertuig bijvoorbeeld achteruit gaat rijden, projecteert het systeem op de weg achter het voertuig pijlen om hiervoor te waarschuwen. Aan de richting van deze pijlen kan daarnaast de rijrichting van het voertuig worden afgeleid, zodat bijvoorbeeld duidelijk is dat het voertuig een achterwaartse bocht gaat maken.

Het systeem van Mitsubishi wordt automatisch geactiveerd op basis van de handelingen van de bestuurder of het voertuig. Dit gaat dusdanig snel, dat omstanders en bestuurders van andere voertuigen volgens Mitsubishi voldoende tijd hebben om hierop te reageren en te anticiperen op de bewegingen van het voertuig.

Auteur: Wouter Hoeffnagel

Bron: Ford

Bron: Mitsubishi

Algoritmes maken veilige interactie met industriële robots mogelijk

Collaboratieve robots zijn dankzij sensoren en vision systemen al langer in staat veilig samen te werken met mensen. Grote industriële robots bieden deze mogelijkheid doorgaans niet, waardoor zij over het algemeen gescheiden van mensen werkzaamheden kunnen uitvoeren. Nieuwe algoritmes ontwikkeld door onderzoekers van het Fraunhofer Institute for Machine Tools and Forming Technology (IWU) brengen hier verandering in en maken meer veilige interactie met industriële robots mogelijk.

In menig fabriek werken mensen samen met robots aan een product. Deze samenwerking is in de meeste gevallen echter relatief beperkt. Zo zijn industriële robots vaak in veiligheidskooien geplaatst om ongelukken te voorkomen. In andere gevallen worden lichtschermen ingezet om de aanwezigheid van mensen te detecteren, zodat de werking van de robots direct wordt onderbroken indien een werknemer te dichtbij komt. Deze beperkingen staan volgens het Fraunhofer IWU echte samenwerking in de weg.

Handgebaren interpreteren

Het instituut heeft daarom een aantal algoritmes ontwikkeld die meer veilige interactie met industriële robots mogelijk maken. Met behulp van deze algoritmes kunnen industriële robots hand- en armgebaren van mensen herkennen, zodat werknemers robots opdrachten kunnen geven. Zo stelt het algoritme een robot bijvoorbeeld een component aanpakken indien deze door de werknemer wordt aangereikt.

De algoritmes van het Fraunhofer IWU kijken niet alleen naar de hand- en armgebaren, maar ook naar andere signalen zoals lichaamshouding en gezichtsuitdrukkingen. Dit stelt robots volgens de onderzoekers in staat gebaren beter te interpreteren. Kijkt een werknemer bijvoorbeeld achterom naar een collega? Dan weet de robot dat gebaren die op dat moment worden gemaakt niet voor hem bedoeld zijn.

Gevaarlijke situaties herkennen

Robots kunnen dankzij de algoritmes ook herkennen of hun bewegingen gevaar kunnen opleveren voor menselijke werknemers. Vraagt een medewerker bijvoorbeeld een bepaald component aan te reiken, maar is diens hand te dicht bij zijn of haar gezicht om dit veilig te kunnen doen? Dan voert de robot de opdracht pas uit als de hand van de werknemer op veilige afstand van diens gezicht is verwijderd.

“We hebben effectieve, veilige en flexibele interactie toegevoegd aan legacy technologie. Mensen kunnen nu voor het eerst in deze industrie op basis van handgebaren communiceren en direct samenwerken met zware robots”, licht Dr.-Ing. Mohamad Bdiwi, hoofd Robotics bij Fraunhofer IWU, toe. “Onze technologie brengt bewegingsbesturing naar industriële toepassingen. Op dit moment wordt dit vooral ingezet voor gaming toepassingen, zoals game consoles.”

Quipt

De software Quipt, ontwikkeld door engineer en ontwerper Madeline Gannon, maakt het overigens al langer mogelijk interactie te hebben met industriële robots. Quipt stelt robots in staat draagbare markeringen te herkennen en hierop te reageren. Door deze markeringen bijvoorbeeld op hun hand te plakken of om hun nek te hangen kunnen gebruikers een robot onder meer hun bewegingen laten nadoen.

Gannon demonstreerde enkele jaren geladen al hoe zij met behulp van Quipt interactie heeft met een ABB IRB 6700 robot.

Artiest laat zich vastbinden aan robot

Een opvallende demonstatie van interactie met een industriële robot is een experiment van performance artist Stelarc, hoofd van het Alternate Anatomies Lab van de Australische Curtin University. Stelarc liet zich in 2015 vastbinden aan een industriële robot en zich dertig minuten lang ronddraaien. Met het experiment wilde Stelarc laten zien hoe intiem de interactie tussen de mens en robot kan zijn.

Auteur: Wouter Hoeffnagel

Bron: Fraunhofer Institute for Machine Tools and Forming Technology (foto)

Bron: MADLAB.CC

Bron: Stelarc.org

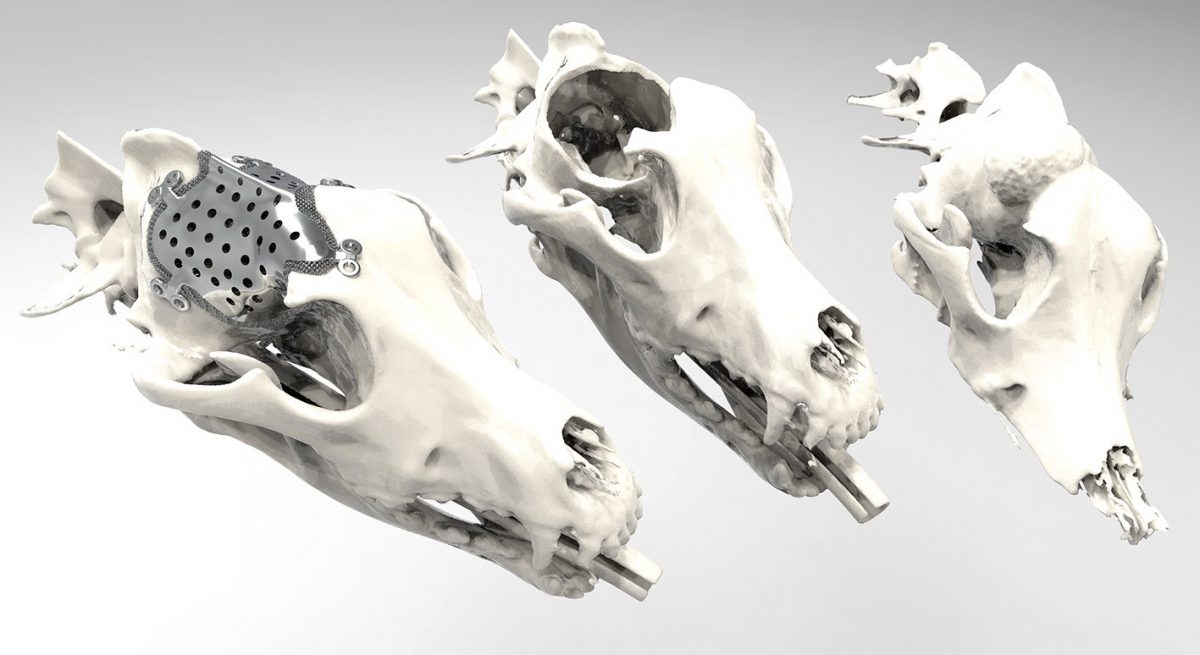

Hond krijgt nieuw 3D geprint schedeldak

Bij de Universiteitskliniek voor Gezelschapsdieren van de Universiteit Utrecht heeft eind vorig jaar een hond na verwijdering van een tumor een nieuw 3D geprint schedeldak gekregen. Het is voor het eerst dat een dergelijke operatie in Europa is uitgevoerd. De operatie was mogelijk dankzij een unieke samenwerking tussen de faculteit Diergeneeskunde en Geneeskunde. Van de ervaringen die op dit vlak met dieren worden opgedaan, profiteren dankzij de unieke samenwerking tussen de diergeneeskunde en humane geneeskunde zowel de hond als hun baasjes.

Door een unieke samenwerking tussen de faculteit Diergeneeskunde en het Universitair Medisch Centrum Utrecht (UMCU) werd met behulp van een CT scan van de hond een nieuw schedeldak geprint van titanium. Dierenarts prof. Björn Meij is tevreden over het verloop van de operatie en het herstel daarna: “Een belangrijk voordeel van het 3D printen van een schedeldak is dat het perfect op maat gemaakt kan worden voor het individu, en er kan een rand geprint worden van poreus titanium. Deze rand zorgt ervoor dat het bot kan ingroeien in het implantaat en kan integreren in de schedel.” Het is de eerste keer dat in Nederland een dergelijke operatie is uitgevoerd. De hond is inmiddels thuis en maakt het goed.

Onderzoek

De operatie en toepassing van dit materiaal valt in een groter onderzoek waarin de faculteit Diergeneeskunde en Geneeskunde in Utrecht samenwerken. Dit is een onderzoek naar de ontwikkeling van een 3D geprint implantaat voor toepassing bij heupdysplasie bij mens en hond. Er is ook al gewerkt met 3D geprinte onderdelen voor de onderarm bij de hond, en de techniek kan ingezet worden voor vervanging van skeletonderdelen na verwijdering van tumor van bot zoals van een poot, kaak of dus schedel.

De schedel van titanium wordt geplaatst.

Regeneratieve geneeskunde

De faculteit Diergeneeskunde en het UMC Utrecht werken in Utrecht al jaren samen op gebied van regeneratieve geneeskunde, vooral op gebied van de wervelkolom (rugpijn door tussenwervelschijf degeneratie) en gewrichten (slijtage) of artrose. De dieren die hierin centraal staan zijn hond en paard, bij de faculteit Diergeneeskunde worden veel van deze dieren met deze klachten gezien. Björn Meij: “Maar de samenwerking met de humane Geneeskunde gaat steeds verder, mede gestimuleerd door het samenbrengen van onderzoekers van Diergeneeskunde, het UMC Utrecht én het Hubrecht laboratorium in 1 lab (het Regenerative Medical Centre Utrecht). Er wordt steeds meer gepubliceerd over hond en paard en de vertaling van bevindingen voor de vergelijkbare ziekten bij de mens: daarom spreken we nu ook over One health – One Medicine.”

Bron: Universiteit Utrecht.