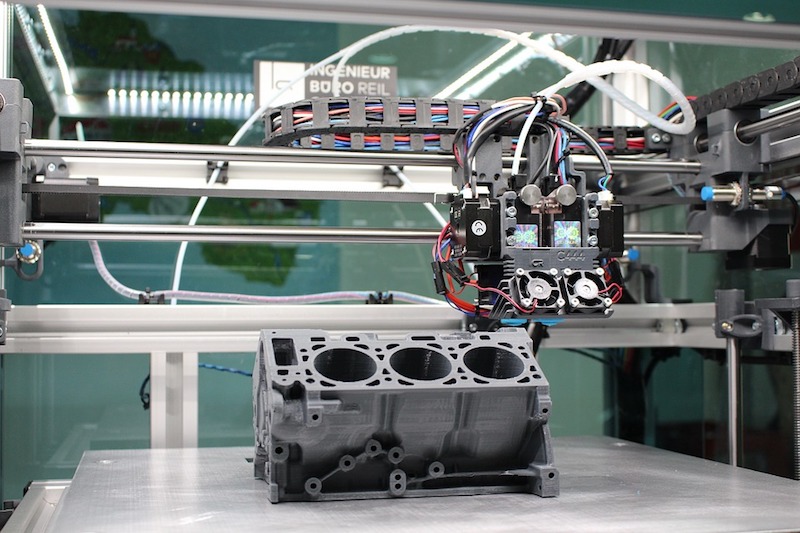

Ford toont 3D-geprinte onderdelen voor productiemodellen

Autofabrikant Ford toont verschillende onderdelen voor productievoertuigen die het bedrijf heeft ge-3D-print. De componenten zijn geproduceerd met behulp van 3D-printtechnologie van het Amerikaanse bedrijf Carbon.

Autofabrikant Ford zet 3D-printtechnologie van het Amerikaanse bedrijf Carbon in om onderdelen voor verschillende automodellen op bestelling te kunnen produceren. De aanpak helpt niet alleen levertijden kort te houden, maar vermindert ook de voorraad onderdelen die Ford moet aanhouden om klanten snel te kunnen bedienen.

De bedrijven presenteerden tijdens de Additive Manufacturing for Automotive Workshop op de 2019 North American International Auto Show (NAIAS) in het Amerikaanse Detroit enkele voorbeelden van 3D-geprinte componenten. Het gaat onder meer om een beugel voor de airco in een Ford Focus, een stekker voor de Ford F-150 Raptor en een houder voor de elektrische parkeerrem van de Ford Mustang GT500.

Hars uitharden met licht

De producten worden vervaardigd met behulp van 3D-printers van Carbon, die gebaseerd zijn op de in eigen huis ontwikkelde ‘digital light synthesis’ technologie. Deze technologie is gebaseerd op het ‘CLIP proces’ en maakt gebruik van programmeerbare vloeibare hars. CLIP zet geprojecteerd digitaal licht in om het hars te laten uitharden.

Hars laten uitharden met digitaal licht is niet nieuw. De methode leidt echter doorgaans tot relatief zwakke en broze eindproducten. Carbon pakt dit aan door een extra middel in de hars aan te brengen die met behulp van warmte wordt geactiveerd. De hars die hierdoor ontstaat wordt EPX 82 genoemd en combineert volgens het bedrijf functionele sterkte, stijfheid en temperatuurbestendigheid. Dit maakt het materiaal onder meer geschikt voor toepassingen in de automotive industrie, industriële sector en consumententoepassingen. Technische informatie over EPX 82 is hier te vinden.

Eerder experiment met Stratasys

Ford zet al langer in op 3D-printen. Zo maakte het bedrijf in maart 2017 al bekend met behulp van een Stratasys Infinite Build 3D-printer te experimenteren met het 3D-printen van grote auto-onderdelen. Het bedrijf onderzoekt de mogelijkheid grote onderdelen die uit slechts één component bestaan te 3D-printen. De Stratasys Infinite Build 3D-printer leent zich hiervoor uitstekend. De 3D-printer maakt gebruik van fused deposition modelling (FDM), een techniek waarbij telkens een nieuwe laag gesmolten materiaal wordt neergelegd en stap voor stap een object wordt opgebouwd.

Opvallend aan de Stratasys Infinite Build 3D-printer is het feit dat de 3D-printer verticaal print, terwijl de meeste andere 3D-printers juist horizontaal printen. Dit is een belangrijk voordeel, aangezien bij horizontaal printen de maximale afmetingen van een geprint object wordt beperkt door de hoogte van de printer. Bij verticaal printen is het in theorie mogelijk objecten met onbeperkte lengte te printen.

Dagenlang printen

De 3D-printer van Stratasys is voorzien van een industriële robotarm, die de printers automatisch kan bijvullen met ruw materiaal. Deze robotarm maakt het mogelijk de 3D-printer uren of zelfs dagenlang zonder tussenkomst van de mens te laten printen.

Auteur: Wouter Hoeffnagel

Bron: Ford Motor Company

Bron: Carbon

Bron: Stratasys

Bron foto: Pixabay / creil91

VDL en DAF verlengen samenwerking

VDL Groep en DAF Trucks hebben aangekondigd dat zij hun langjarige relatie hebben bestendigd én versterkt. Beide Eindhovense technologiebedrijven zijn een nieuw, meerjarig contract overeengekomen waarmee honderden manjaren werk zijn gemoeid. Bedragen worden niet bekendgemaakt.

VDL gaat onder meer een assemblagelijn naar de laatste stand van de techniek moderniseren evenals componenten toeleveren die in de cabines van de trucks van DAF worden verwerkt. De verdere samenwerking rond de reeds gepresenteerde en gezamenlijk ontwikkelde volledig elektrische vrachtwagen maakt ook onderdeel uit van de nieuwe overeenkomst.

In het nieuwe contract is opgenomen dat VDL Steelweld in Breda de komende jaren de modernisering van de assemblagelijn in de cabinefabriek van DAF in het Belgische Westerlo voor zijn rekening zal nemen.

VDL Parree in Sevenum, specialist in hoogwaardig en technisch kunststofspuitgieten, gaat delen voor het interieur van de trucks van DAF toeleveren. Het gaat onder meer om kunststof onderdelen van de cabine. VDL TIM Hapert, gespecialiseerd in verspanende bewerkingen, gaat een multifunctionele steun voor het chassis van DAF leveren.

Historie

Vanaf de start van VDL, in 1953, wordt intensief met DAF Trucks samengewerkt. Aanvankelijk worden vooral geperste stalen componenten, puntlaswerk en regulier laswerk aan DAF toegeleverd. In de loop der jaren is het portfolio verder uitgebreid. VDL produceert diverse onderdelen voor de vrachtwagens van DAF, zoals motorsteunen, kabelgeleidingen, accubakken, steunen voor de assen en buisgeleiders voor uitlaten. Op zijn beurt levert DAF 11- en 13-liter motoren en assen toe voor bussen en touringcars van VDL.

Wim van der Leegte (links) krijgt in

1993 de sleutels overhandigd van drie nieuwe

exemplaren van de DAF-75 van de DAF-dealer

in Tilburg.

Solide fundament

“Onze gezamenlijk ontwikkelde e-truck die we in mei vorig jaar hebben gepresenteerd, is de bekroning van onze 65-jarige samenwerking”, stelt president-directeur Willem van der Leegte van VDL Groep. “DAF en VDL zijn zowel klant als toeleverancier van elkaar. We kennen beide een sterk en solide fundament en blinken beide uit in innovaties die de toekomst verbeteren, zoals we met onze e-truck het zwaarder transport verduurzamen. Daardoor bestaat tussen DAF en VDL een ijzersterk en wederzijds commitment. Deze nieuwe overeenkomst legt een eveneens solide basis voor onze samenwerking, voor nu en ook voor de toekomst.”

Harry Wolters, president-directeur van DAF Trucks: “VDL en DAF zijn toonaangevende technologiebedrijven die beide worden gedreven door continue verbetering en vernieuwing en met altijd het belang van de klant voorop. Dat maakt de samenwerking tussen VDL en DAF uniek en waardevol.”

Bron: VDL

7% van de Europese bedrijven zet industriële robot of service robot in

7% van alle Europese bedrijven met 10 werknemers of meer maakt gebruik van een industriële robot of een service robot. Onder grote bedrijven met 250 of meer werknemers ligt dit percentage zelfs op 25%.

Dit blijkt uit cijfers van Eurostat, het statistiekbureau van de Europese Commissie. Eurostat kijkt specifiek naar industriële robots en service robots. ISO hanteert voor deze twee soorten robots de volgende definities:

- Industriële robots zijn ‘automatisch aangestuurde, het programmeerbare, meervoudig inzetbare manipulator die op drie of meer assen geprogrammeerd kan worden, die zowel op een vaste plek geïnstalleerd of mobiel kan zijn voor industriële automatiseringsoplossingen.

- Service robots zijn robots robot die ‘zinnige taken voor mensen of apparatuur uitvoeren, met uitzondering van industriële automatiseringstoepassingen’.

Wat is een service robot?

De definitie van ISO voor het begrip service robots is breed. Zo kan een robot die in een industriële omgeving laswerk inspecteert volgens de standaardiseringsinstantie in de categorie service robot worden geplaatst, maar ook een robot die communiceert met eindklanten van een organisatie.

Eurostat stelt dat industriële robots voornamelijk worden ingezet in industriële automatisering, waarbij zij in duidelijk gestructureerde omgevingen met externe veiligheidsmaatregelen opereren. Service robots beschikken over voldoende autonomie om zelfstandig te opereren in complexe omgevingen en hier interactie te hebben met mensen, objecten of andere apparaten.

Meer industriële robots dan service robots

Industriële robots worden vaker ingezet dan service robots; 5% van de Europese bedrijven geeft aan gebruik te maken van industriële robots, terwijl 2% service robots inzet. Industriële robots worden niet geheel verrassend het vaakst gebruikt in de maakindustrie, terwijl service robots het meest worden gebruikt in de retail en maakindustrie (beide 4%).

Als we kijken naar service robots blijkt dat deze categorie robots in verreweg de meeste gevallen voor warehouse management systemen (44%) wordt ingezet. Ook worden service robots vaak ingezet voor het vervoeren van goederen of personen (22%), schoonmaaktaken en afvalverwerking (21%) en assemblage (21%).

Robots zorgen voor meer werkgelegenheid

De opkomst van robots kan tot zorgen leiden over de impact op de werkgelegenheid wereldwijd. Onderzoek van ManpowerGroup wijst echter uit dat deze zorgen onterecht zijn. Zo blijkt uit het rapport ‘Humans Wanted: Robots Need You’ dat 87% van de werkgevers verwacht dat hun personeelsbestand in 2019 voor het derde jaar op rij gelijk blijft (69%) of groeit (18%). Dit is volgens de werkgevers vooral te danken aan automatisering.

Het uitzendbureau stelt dat bedrijven die digitaliseren momenteel groeien en dat deze groei voor meer werkgelegenheid en nieuwe functies zorgt. Ook blijkt dat bedrijven die vooroplopen met het automatiseren van taken en hun digitale transformatie er het meeste vertrouwen in hebben hun personeelsbestand in 2019 zal groeien.

Bestaand personeel opleiden

Daarnaast zetten bedrijven in op het opleiden van bestaand personeel. 84% van de werkgevers verwacht in 2020 zijn personeel nieuwe kennis en vaardigheden te hebben aangeleerd. “De focus op robots die banen kosten leidt ons af van het echte probleem”, stelt Jonas Prising, bestuursvoorzitter en CEO van ManpowerGroup. “Meer en meer robots worden aan de werkvloer toegevoegd, maar dat geldt ook voor mensen. Tech gaat niet meer weg en het is onze verantwoordelijkheid als leiders om Chief Learning Officers te worden en te ontdekken hoe we mensen kunnen integreren met machines. Leren gaat vandaag de dag anders dan vroeger. Dit is de reden dat wij bij ManpowerGroup mensen uit krimpende industrieën zoals de textielindustrie opleiden voor groeiende industrieën, waaronder cybersecurity, geavanceerde productie en autonoom rijden. Indien we ons richten op praktische stappen om mensen snel en op schaal nieuwe kennis en vaardigheden aan te leren, kunnen organisaties en individuen machines omarmen.”

Auteur: Wouter Hoeffnagel

Bron: Eurostat

Bron: ManpowerGroup

Bron foto: Pixabay / antoniohez

Nederlandse, Belgische en Duitse bedrijven werken samen aan project voor zonnecellen in wegdek

Verschillende bedrijven uit Nederland, België en Duitsland zijn een samenwerkingsproject gestart dat zich richt op de integratie van zonnecellen in wegen en infrastructuur. Het project heet Rolling Solar en heeft als doel om het wegdek op zoveel mogelijk plekken in te zetten als zonnepaneel.

Zonnecellen zullen in de toekomst een groot deel van onze energie gaan leveren, omdat ze tegen lage kosten en met een hoge energie-efficiëntie kunnen worden geproduceerd. Maar voor stroomopwekking van honderden gigawatts hebben ze een groot gebied nodig om zonlicht te verzamelen: roadmaps naar 2050 voorspellen een totale zonne-energieoppervlak tot 1.400 km2, voor Nederland alleen. Het wegennetwerk dat Duitsland, Nederland en België met elkaar verbindt is maar liefst “Om optimaal gebruik te maken van het beschikbare gebied en om stroom te genereren in de buurt van de locatie waar het nodig is, is het wenselijk om zonnemodules te integreren in wegenbouwmaterialen, omdat deze materialen al op grote oppervlakken worden toegepast (dat is meer dan 1.000 km2 in Nederland) en de energievraag voor transport steeds meer elektrisch zal zijn”, zo luidt een persbricht.

Kostbaar

Tot op heden is het nog niet gelukt om zonnepanelen op een kostenefficiënte manier in het wegdek te integreren, zoals dat eerder bijvoorbeeld wel werd gedaan in de vangrail. “De tot op de dag van vandaag gedemonstreerde voorbeelden van zonne-energie in de infrastructuur – zoals de integratie van kristallijn siliciumzonnecellen in fietspaden – zijn nog relatief kostbaar”, stelt Peter Toonssen, programmamanager bij Solliance, dat Rolling Solar organiseert in een artikel op Engineersonline.nl. “Vooral vanwege de materialen die gebruikt moeten worden om dit type zonnecellen te beschermen. Binnen Rolling Solar gaan we die kosten verlagen door gebruik te maken van dunne filmzonnecellen die niet alleen flexibel, maar ook minder kwetsbaar zijn. Als onderdeel van het project zullen er diverse praktijkproeven uitgevoerd worden om over drie jaar levensvatbare business-concepten voor dunne filmzonnecellen in de infrastructuur te presenteren.”

Veel ruimte

Het project heeft tot doel de innovatieve integratie van dunne en flexibele zonnecelmaterialen in wegoppervlakken en geluidschermen, de kosten te verminderen en richtlijnen voor een veilige en duurzame integratie te ontwikkelen. Regionale industrie en bouwbedrijven, onderzoeksinstituten en publieke belanghebbenden worden in dit consortium samengebracht om zowel de regionale economie als de energietransitie te stimuleren. Er zijn verschillende bedrijven in Euregio Maas-RIjn die ervoor kunnen zorgen dat de dunne filmzonnecellen vanaf rollen geïnstalleerd kunnen worden. Er is in elk geval meer dan genoeg ruimte om zonne-energie op te wekken door middel van infrastructuur. Het wegennetwerkt dat België, Nederland en Duitsland met elkaar verbindt, is bij elkaar zo’n 1 miljoen kilometer lang. Ook het Nederlandse fietsnetwerk, dat zo’n 35.000 kilometer beslaat, kan voor een flinke zonnestroomproductie zorgen.

Het project van 3 jaar, 5,7 miljoen euro, wordt mogelijk gemaakt door financiële steun van de Europese Unie via het Interreg EMR-programma, het Nederlandse ministerie van Economische Zaken en de provincies Noord-Brabant, Luik, Vlaams-Brabant en Limburg (B) . Er zijn zo’n twintig kennisinstellingen, webeheerders en bedrijven bij betrokken. Rolling Solar wordt uitgevoerd door Solliance, het samenwerkingsverband van Nederlandse, Duitse en Belgische bedrijven en kennisinstellingen, dat zich richt op de ontwikkeling van dunne filmzonnecellen.

Bron: Engineersonline.nl/Solliance

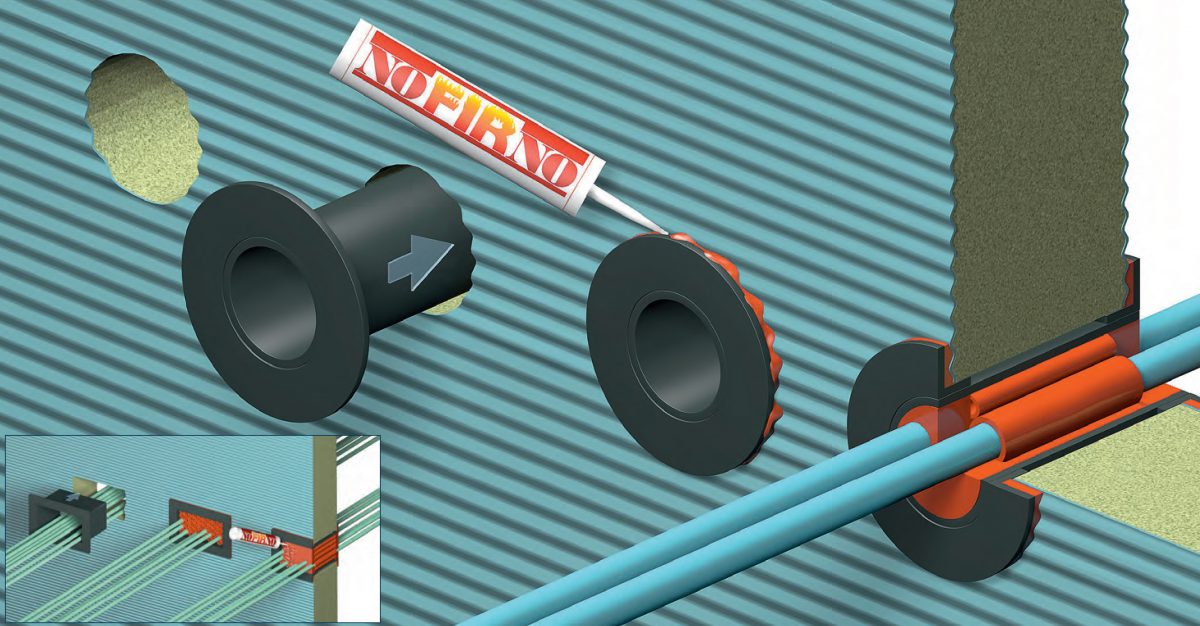

Brandveilig kunststof doorvoersysteem maakt schepen lichter

Een Nederlands bedrijf heeft een nieuw HR kunststof doorvoerbuizen en -ramen ontwikkeld voor het betrouwbaar en comfortabel doorvoeren én brandwerend, gas-, rook- en waterdicht afdichten van kabels en buizen. De nieuwe doorvoerbuizen en ramen maken deel uit van de kunnen onder meer worden toegepast in sandwichpanelen in offshore-installaties of in schepen. Door de inzet van kunststof in plaats van staal zijn aanzienlijke gewichtsbesparingen mogelijk.

Kunststof dat niet brandt? Het klinkt gek, maar toch is een Nederlands bedrijf erin geslaagd om dat voor elkaar te krijgen. Het bedrijf, dat gespecialiseerd is in brandveiligheid , biedt hiermee voor het doorvoeren van kabels en buizen een oplossing die niet alleen brandveilig is, maar ook nog eens licht van gewicht. Vergeleken met RVS of stalen alternatieven verbetert de HR kunststof-uitvoering de arbeidsomstandigheden voor installateurs/monteurs en kan een wezenlijke besparing op transport- en opslagkosten worden gerealiseerd.

De doorvoerbuizen en -ramen zijn voorzien van een losse flens die met behulp van speciale NOFIRNO-kit aan de wand wordt bevestigd. De doorvoerbuizen hebben standaard een lengte van 300 mm; de afmetingen van de doorvoerramen bedragen 150 x 150 mm en 150 x 300 mm. De brandwerendheid van het systeem is in een min. 100 mm dikke wand met succes getest. De rechthoekige ramen hebben een wanddikte van 5 mm en worden voor optimaal montage- en installatiecomfort ook geleverd in gedeelde uitvoering. Bij deze uitvoering wordt een speciale NOFIRNO-pakking tussen de raamdelen geplaatst.

Nadat de kabels of buizen zijn doorgevoerd, wordt het doorvoerraam of de doorvoerbuis afgewerkt met het afdichtsysteem van het bedrijf . Zo wordt een volledig brandwerende en water-, rook- en gasdichte afdichting van de doorvoering gerealiseerd. De nieuwe modules worden op grote schaal toegepast in één van de meest complexe olie- en gasprojecten van TengizChevroil (TCO) in Kazakhstan.

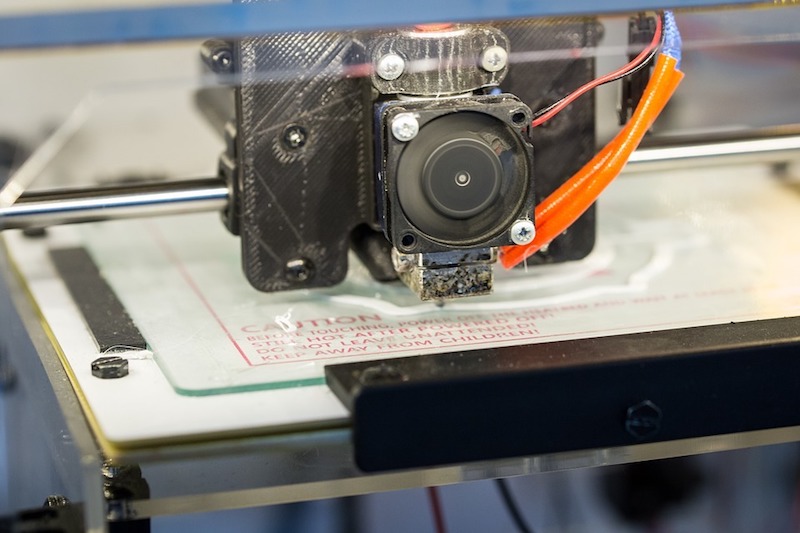

'Omarming van 3D-printen neemt een vlucht'

De omarming van 3D-printen neemt het komend jaar een vlucht. Naar verwachting investeren bedrijven wereldwijd in 2019 zo'n 13,8 miljard dollar in 3D-printen. Dit is een stijging van 21,8% ten opzichte van 2018.

Dat voorspelt onderzoeksbureau IDC in haar Worldwide Semiannual 3D Printing Spending Guide. De cijfers van IDC hebben betrekking op investeringen in zowel hardware, materialen, software als dienstverlening op het gebied van 3D-printen. West-Europese partijen investeren in 2019 zo’n 3,6 miljard dollar in 3D-printen. Hiermee moet West-Europa alleen de Verenigde Staten (5 miljard dollar) voorlaten, terwijl China ruim wordt voorgebleven (bijna 2 miljard dollar). De regio’s waar de investeringen tot 2022 het snelst groeien zijn Latijns-Amerika met een samengesteld jaarlijks groeipercentage (CAGR) van 25,3% en China met 21,6% CAGR.

Meeste investeringen zijn gericht op 3D-printers

3D-printers en materialen zijn tot 2022 goed voor bijna tweederde van de wereldwijde investeringen in 3D-printen, voorspelt het onderzoeksbureau. Wereldwijd wordt in 2019 naar verwachting 5,3 miljard dollar geïnvesteerd in 3D-printers, terwijl 4,2 miljard dollar wordt besteed aan materialen zoals filament. De investeringen in diensten blijven licht achter; naar verwachting wordt in 2019 zo’n 3,8 miljard dollar geïnvesteerd in 3D-printdiensten. Vooral on-demand printservices en diensten die helpen systemen te integreren zijn populair.

Als we kijken naar de komende vijf jaar, verwacht IDC dat de investeringen in materialen en software sneller zullen stijgen dan de rest van de markt. Naar verwachting groeien de uitgaven aan materialen tot 2022 met 20,3% CAGR, terwijl de investeringen in software in deze periode met 17,1% CAGR stijgt.

Maakindustrie is koploper

De maakindustrie is de sector die wereldwijd het meest inzet op 3D-printen; tot 2022 is meer dan de helft van de wereldwijde investeringen in 3D-printen afkomstig uit de maakindustrie. De zorg staat op de tweede positie in deze ranglijst met naar verwachting 1,8 miljard dollar. Onderwijs (1,2 miljard dollar) en zakelijke dienstverlening (898 miljoen dollar) volgen op de derde en vierde positie.

De investeringen door consumenten zijn met 647 miljoen dollar goed voor zo’n 5% van de totale investeringen. De uitgaven vanuit de procesindustrie stijgen de komende jaren naar verwachting relatief snel. IDC voorspelt dat de investeringen vanuit deze sector in 2022 voor het eerst de consumenteninvesteringen zullen overstijgen. De uitgaven zullen het snelst stijgen in de zorg (29,8% CAGR) en transportsector (28,3% CAGR).

Toepassingen

IDC kijkt in haar rapport ook naar de toepassingen waarvoor 3D-printtechnologie wordt ingezet. De belangrijkste toepassingen zijn op dit moment het vervaardigen van prototypes, aftermarket onderdelen en onderdelen voor nieuwe producten. Deze drie toepassingen zijn voor de maakindustrie momenteel de belangrijkste use cases en zijn in 2019 naar verwachting goed voor 43% van de investeringen wereldwijd.

Naarmate de investeringen vanuit de zorg stijgen, zullen het printen van objecten voor de tandheelkunde en medische objecten naar verwachting in 2022 zijn uitgegroeid tot respectievelijk de vierde en vijfde belangrijkste use case wereldwijd. Zij worden op de voet gevolgd door gespecialiseerde hulpmiddelen. De use cases die de komende jaren het snelst groeien zijn het printen van weefsel, organen en botten (42,9% CAGR) en objecten voor de tandheelkunde (33,1% CAGR).

Groeiende omarming in de zorg

De groeiende interesse vanuit de zorg in 3D-printen wordt onderschreven door Pete Basiliere, Research Vice President bij onderzoeksbureau Gartner. In een blogpost wijst Basiliere erop dat de omarming van 3D-printen in de zorg toeneemt. Hij voorspelt dat 3D-printen in het komende decennia een centrale rol gaat spelen in het plannen en realiseren van gepersonaliseerde klinische procedures. Zo kan de technologie worden gebruikt om anatomische modellen te creëren die chirurgen helpen zich voor te bereiden op een operatie.

Daarnaast wijst Basiliere erop dat 3D-geprinte protheses in een hoog tempo worden omarmd. In de afgelopen drie jaar zijn er veel ontwikkelingen geweest op het gebied van bio-inkt, gespecialiseerde printkoppen, spuitmonden die specifiek zijn ontwikkeld voor het printen van stamcellen en innovaties op het gebied van ‘multicartridges’ die verschillende soorten materialen kunnen bevatten. Deze ontwikkelingen hebben geleid tot significante ontwikkelingen in hybride biosynthetische structuren, zoals hydrogel en collageen.

Kritieke rol in leveranciersketens

3D-printen wordt al langer gebruikt binnen leveranciersketens, waarbij de focus tot nu toe voornamelijk ligt op het printen van kunststof objecten. Voor veel bedrijven is het 3D-printen van metalen onderdelen echter het uiteindelijke doel. Onder meer vanuit de luchtvaart, ruimtevaart, watersport, defensie, medische sector en maakindustrie is veel interesse hierin, stelt Basiliere.

3D-geprinte wearables voor steeds meer doeleinden ingezet

3D-geprinte wearables bieden volgens de onderzoekers interessante kansen in uiteenlopende sectoren. Denk hierbij aan de zorg, maar ook aan de sportsector of mode-industrie. Zo kan 3D-printen worden ingezet om snel prototypes te ontwikkelen van wearables, de productiekosten terug te dringen of wearables af te stemmen op persoonlijke behoeften van klanten. 3D-geprinte wearables worden de komende jaren naar verwachting vooral ingezet om eigenschappen van gebruikers aan te vullen en gebruikers met beperkingen te ondersteunen.

Basiliere wijst erop dat de kosten van 3D-geprinte wearables echter nog relatief hoog zijn, onder meer door de hoge resolutie 3D-modellen en materialen die hiervoor nodig zijn. 3D-geprinte wearables zijn momenteel dan ook vooral interessant voor toepassingen waar een hoger prijskaartje geen belemmering vormt. Op de lange termijn verwacht Basiliere dat 3D-printen steeds meer wordt ingezet om rekbare elektronische apparaten te produceren met behulp van elektrisch geleidende inkt, thermoplastisch polyurethaan en elektrische componenten. De onderzoeker stelt dat dergelijke toepassingen pas echt de volledige potentie van wearables zullen laten zien.

4D-printen

Onderzoeksbureau Gartner voorziet tot slot een nieuwe ontwikkeling op de markt voor additieve productie. Nu 3D-printen in toenemende mate wordt omarmd, verwacht het onderzoeksbureau de opkomst van een nieuwe techniek: 4D-printen (4DP). Met deze techniek wordt een object niet alleen in 3D-geprint, maar ook voorzien van ‘dynamische eigenschappen’. Het gaat hierbij om eigenschappen die veranderen indien het object wordt blootgesteld aan bijvoorbeeld chemicaliën, elektriciteit of specifieke (nano)deeltjes.

“4DP is een kans om toekomstige technologie-gebaseerde producten te creëren die industrieën verstoren. De technologie, die zich in de ‘Innovation Trigger’ fase van de Gartner Hype Cycle for 3D Printing bevindt, heeft al de interesse gewekt van verschillende universiteiten”, schrijft Basiliere. Verschillende bedrijven zijn volgens Basiliere inmiddels actief met 4DP, waaronder Airbus, Autodesk, HP en Stratasys. Hij noemt het aannemelijk dat daarnaast ook verschillende defensiebedrijven actief zijn met de technologie.

Auteur: Wouter Hoeffnagel

Bron: IDC

Bron: Gartner

Bron foto: Pixabay / lppicture

Primeur: Weber Beamix en BAM Infra openen 3D betonprintfabriek

De Nederlandse maakindustrie heeft opnieuw een wereldwijde primeur te pakken. Na de eerste 3D constructieve geprinte betonnen brug ter wereld in Gemerkt, krijgt Eindhoven de eerste commerciële, industriële productielocatie voor het 3D printen van betonnen elementen voor de bouw. Het doel is om op alle vlakken op te schalen.

Marktleiders Weber Beamix en BAM Infra openden de 3D betonprintfaciliteit vorige week. De nieuwe productiemethode wordt waarschijnlijk op korte termijn al ingezet. In de printrij staan verschillende fietsbruggen, waaronder vier voor de provincie Noord-Holland. En bijvoorbeeld huizen van het Project Milestone. De faciliteit wordt daarmee direct op de proef gesteld, zo wordt in een persbericht gesteld.

De voordelen

We gaan door deze manier van werken individuele seriematige productie mogelijk maken met een enorme vergroting van de vrijheid in ontwerpen. Er is minder beton nodig voor hetzelfde resultaat. De printrobot brengt immers alleen beton aan daar waar het constructief nodig is. Minder beton scheelt veel CO2-uitstoot. Ook is er geen bekisting meer nodig, dus is er ook geen afval meer.

Verder verloopt het gehele proces sneller en neemt de foutmarge af. Tijdens het ontwerpproces kijkt iedereen naar hetzelfde ontwerp. Wijzigingen worden direct digitaal doorgerekend en toegepast. Je drukt aan het einde bij wijze van spreken op ‘Ctrl+P’ en de printer begint direct met de productie. Dat maakt het voor alle betrokken ketenpartners makkelijker en het levert iedereen minder risico op. En iedere ketenpartner is bij het proces betrokken.

Partnerschap

Saint-Gobain Weber Beamix en BAM Infra openen de printfaciliteit. Kennispartners die ervan af het begin af aan bij betrokken zijn, zijn Bekaert, Witteveen+Bos, Technische Universiteit Eindhoven en Van Wijnen.

Bron: BAM Infra

World Economic Forum prijst Tata Steel met erkenning voor gebruik advanced analytics

Tata Steel in IJmuiden is door het World Economic Forum uitgeroepen tot ‘Advanced 4th Industrial Revolution Lighthouse Company’. Tata Steel ontvangt deze prestigieuze erkenning voor de toonaangevende wijze waarop advanced analytics binnen het bedrijf wordt ingezet. Daarmee weet Tata Steel de grondstoffenmix te optimaliseren, de opbrengst per processtap te vergroten en de logistiek tussen de verschillende processen en de kwaliteit van het product voor de klant verder te verbeteren.

Van de meer dan duizend bedrijven die zijn beoordeeld, ontvingen er dit jaar zeven de status van ‘Advanced Lighthouse Company’. Daarmee komt het totaal aantal bedrijven met deze status op zestien. Tata Steel hoort dus bij een select groepje. “Het is een grote eer om door het World Economic Forum te worden erkend als een wereldwijd toonaangevend bedrijf op het gebied van technologie en innovatie”, aldus Hans Fischer, CEO van Tata Steel in Europa in een persbericht. “Dit is een erkenning voor de grote inzet en toewijding van het advanced analytics team, maar ook van het management en alle werkeenheden in IJmuiden. Zij hebben het potentieel van het toepassen van advanced analytics binnen onze fabrieken en installaties, logistiek en verkoop op waarde geschat en zijn erin geslaagd verbeteringen te realiseren die zonder de analyse van complexe datasets niet mogelijk waren geweest. De status van ‘Advanced Lighthouse Company’ laat zien dat wij een hightech bedrijf zijn waar innovatie centraal staat. We maken daarbij volop gebruik van de nieuwste artificial intelligence technologieën. Tata Steel loopt voorop waar het gaat om digitalisering en het integreren van de technieken van de toekomst in de eigen processen. We hebben er bewust voor gekozen om eigen mensen op te leiden op het gebied van data science en data engineering in plaats van externe experts in te huren. Daarnaast hebben we ook het management getraind. Want zij moeten leren om kansrijke projecten te identificeren en aan te sturen.”

Vierde industriële revolutie

“Tata Steel loopt voorop in de vierde industriële revolutie”, aldus projectleider Menno van der Winden. “Door advanced analytics centraal te plaatsen in onze innovatieprogramma’s slagen we erin om uitzonderlijke resultaten te boeken waar het gaat om het verbeteren van onze processen en de kwaliteit van onze producten. We kunnen dankzij onze kennis op dit gebied ook sneller innoveren dan ooit tevoren. Dat levert fors concurrentievoordeel op. Om optimaal gebruik te maken van het potentieel van Advanced Analytics moet je meer doen dan alleen complexe datasets analyseren. Je moet na de analysefase ook daadwerkelijk over gaan tot implementatie, waardoor je de processen binnen de hele waardeketen op een nog hoger niveau tilt. Daar zijn wij goed in.”

Advanced Analytics Academy

“Het is ook belangrijk om medewerkers te trainen in het gebruik van advanced analytics en het implementeren van de resultaten daarvan in onze processen”, aldus Van der Winden. “Dat is een cruciale succesfactor. Daarom hebben we in de bedrijfsschool, de Academy van Tata Steel, een speciaal onderwijs- en trainingsprogramma opgezet op het gebied van Data Science en Data Engineering. Op deze eigen Advanced Analytics Academy hebben we al meer dan 200 medewerkers opgeleid. Dat maakt onderdeel uit van ons Techport initiatief, het regionale expertisecentrum waarin bedrijfsleven, innovatie en onderwijs bij elkaar komen om kennis uit te wisselen en initiatieven op te zetten op het gebied van techniekonderwijs en technische innovaties. We delen onze kennis ook met andere bedrijven, die zonder uitzondering onder de indruk zijn van ons programma, waarmee we klanten een hogere kwaliteit product leveren en tegelijkertijd onze winst vergroten. Onze ambitie is om de meest geavanceerde datagestuurde organisatie ter wereld te worden. Data zijn de grondstof van de toekomst. En als data de nieuwe olie is, dan zijn wij bij Tata Steel de nieuwe Golfstaten.”

World Economic Forum

Het World Economic Forum heeft in januari 2017 besloten om onder het Shaping the Future of Manufacturing and Production initiatief een netwerk op te zetten van toonaangevende intelligente productiebedrijven (Lighthouses) om kennisuitwisseling te faciliteren en samenwerkingen te bevorderen op het gebied van de vierde industriële revolutie in productie. Dit initiatief is vergelijkbaar met de bezoeken aan en kennisuitwisseling met Japan in de jaren ’90 om het streven naar efficiënte productiesystemen een wereldwijd podium te geven. ‘Lighthouse Companies’ tonen hoe je het beste een strategie ontwikkeld voor de vierde industriële revolutie strategie, werknemers opleidt, samenwerkt met andere partijen en de veranderingen op de werkvloer en in de waardeketen implementeert. Deze bedrijven dragen er ook toe bij om de klimaatvoetafdruk van productiebedrijven met 50% te verminderen.

Bron: Tata Steel

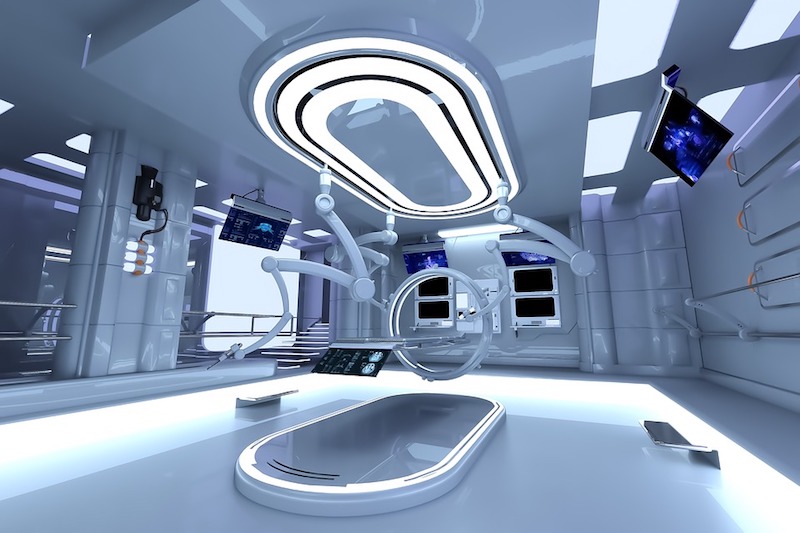

Project rond Europese innovatiehubs voor zorgrobots van start

Het project Digital Innovation Hubs in Healthcare Robotics (DIH-HERO) is begin dit jaar van start gegaan. Binnen het project worden pan-Europese hubs opgezet die de ontwikkeling van robots en innovatieve oplossingen voor de zorgsector stimuleren. Dit doen de hubs door partijen met verschillende expertise bij elkaar te brengen.

DIH-HERO is een Europees project dat een subsidie van bijna 16 miljoen euro heeft ontvangen van de Europese Commissie. Zeventien universiteiten en onderzoekscentra uit België, Denemarken, Duitsland, Frankrijk, Groot-Britannië, Italië, Polen, Servië, Spanje en Zwitserland zijn als partner bij het project aangesloten. Vanuit Nederland is de Universiteit Twente bij DIH-HERO betrokken.

Aandeelhouders met elkaar verbinden

DIH-HERO heeft als doel een efficiënte ontwikkeling van innovatieve robots voor de zorgsector te bevorderen. Het consortium wil een onafhankelijk platform oprichten dat bedrijven, kennisinstituten, investeerders en andere aandeelhouders met elkaar verbindt. Het platform gaat deze partijen helpen samen te werken en elkaar te ondersteunen bij de ontwikkeling van nieuwe producten en services op het gebied van robotica.

De Universiteit Twente speelt een leidende rol in het project en coördineert de activiteiten van DIH-HERO. Stefano Stamigiola, hoogleraar robotica bij de Universiteit Twente en coördinator van DIH-HERO: “De route voor het embedden van medische innovatie in de klinische praktijk is moeizaam, tijdrovend en vereist substantiële investeringen. Het proces omvat het uitvoeren van klinische testen, ontwikkelen van efficiënte productiemethoden, bereiken van investeerders, opzetten van een bedrijf en verzorgen van de distributie, om maar enkele stappen te noemen. Daarnaast werken meerdere partijen aan verschillende innovaties in robotica. Binnen DIH-HERO kunnen we zorgen dat deze partijen elkaar versterken en waar mogelijk aanvullen.”

Digitale innovatiehubs

Als onderdeel van DIH-HERO worden digitale innovatiehubs verspreid over Europa opgericht. Deze innovatiehubs zijn in feite netwerken van partners, die ieder hun eigen expertise inbrengen binnen het DIH-HERO project. Zowel partijen met technische expertise als partijen met medische expertise zijn bij de hubs aangesloten. Deze partners beschikken ieder over een eigen netwerk, waarvan eveneens kan worden geprofiteerd.

Het project is op 1 januari 2019 officieel van start gegaan. De betrokken partijen streven ernaar in vier jaar tijd het DIH-HERO platform op te bouwen. Van de 16 miljoen euro subsidie die het project van de Europese Commissie heeft ontvangen, is 8 miljoen euro gereserveerd als financiering voor bedrijven die zorgrobots ontwikkelen. Bedrijven die aanspraak willen maken op deze financiering kunnen tussen de zomer van 2019 en lente van 2021 hiervoor een aanvraag indienen. Het project loopt tot 31 december 2022.

Auteur: Wouter Hoeffnagel

Bron: Europese Commissie

Bron: Universiteit Twente

Bron foto: Pixabay / alan9187

China aan leiding in elektrische mobiliteit; autoproductie in West-Europa loopt terug

China wordt door de autoindustrie wereldwijd gezien als koploper in elektrische mobiliteit. Managers in de autoindustrie voorzien dat China op korte termijn uitgroeit tot de grootste producent van volledig elektrische voertuigen. De autoproductie in West-Europa loopt juist terug; naar verwachting wordt hier in 2030 nog minder dan 5% van de auto's geproduceerd.

Dit blijkt uit de Global Automotive Executive Survey 2019 van accountants- en adviesbureau KPMG. Voor het onderzoek zijn ruim 1.000 managers in de autoindustrie en bijna 2.000 consumenten ondervraagd. China kent een grote vraag naar elektrische auto’s door een combinatie van een sterk groeiende middenklasse, milieuvervuiling en sterke subsidies vanuit de Chinese overheid. KPMG wijst erop dat China door haar voortrekkersrol andere landen steeds afhankelijk maakt van haar kennis en kunde op het gebied van elektrische mobiliteit.

“China is op dit moment één van de drie grootste producenten van batterijcomponenten”, zegt Loek Kramer, partner bij KPMG en segmentleider Automotive. “Ook dat is een reden waarom het land voorop wil lopen bij de ontwikkeling van de technologie voor volledig elektrische auto’s.”

Beschikbaarheid van grondstoffen

Zowel managers als consumenten verwachten dat de beschikbaarheid van ruwe grondstoffen in een land bepalend zal zijn voor de aandrijftechnologie die landen omarmen. Zo voorziet 70% van de respondenten dat landen met veel ruwe grondstoffen als olie en gas zoals de Verenigde Staten zich langer zullen blijven concentreren op traditionele verbrandingsmotoren dan landen die hier niet over beschikken.

Tegelijkertijd leidt dit ertoe dat landen die beschikken over veel grondstoffen voor de ontwikkeling van elektrische voorbeelden zich juist eerder op elektrische aandrijvingen zullen richten. China is hiervan een voorbeeld. Ondervraagde Chinese managers verwachten dat in 2040 ongeveer 35% van de voertuigen in het Aziatische land volledig elektrische zal worden aangedreven.

KPMG voorspelt dat in 2040 wereldwijd verschillende soorten aandrijvingen in gebruik zullen zijn. Kramer: “En de verdeling is redelijk gelijk. Batterij aangedreven elektrische auto’s (BEV’s) nemen zo’n 30% voor hun rekening, hybridevoertuigen 25%, voertuigen met brandstofcellen 23% en auto’s met een interne verbrandingsmotor ook 23%. Eén internationale standaard is de komende jaren dan ook niet aan de orde. De wereld is wat dat betreft verdeeld, verdeeldheid die met name wordt ingegeven door de nationale regelgever en de industriële politiek die ieder land voert.”

‘Overheden bepalen de agenda van OEM’s’

De agenda van OEM’s wordt volgens 77% van de managers in belangrijkste mate bepaald door overheden. Hierin schuilt een gevaar voor West-Europa. Zo waarschuwt KPMG dat het overheidsbeleid richting de autoindustrie in Azië en de Verenigde Staten aanzienlijk beter ontwikkeld is dan in Europa. Dit heeft naar verwachting zijn weerslag op de autoproductie in West-Europa. Tweederde van de managers voorspelt dat in 2030 minder dan 5% van de auto’s wereldwijd in West-Europa geproduceerd zal worden. Dit percentage ligt momenteel op ongeveer 15%.

Voor de West-Europese markt ziet KPMG vooral kansen op het gebied van Internet of Things technologie en automatisering. Op deze gebieden kan West-Europa wereldwijd een rol blijven spelen, terwijl op het gebied van connectiviteit in voertuigen aanzienlijke investeringen op stapel staan.

Autoindustrie gaat herstructureringsfase door

Voertuigen zijn steeds vaker voorzien van software en IT-componenten. Autofabrikanten veranderen hierdoor in toenemende mate in ICT-bedrijven. Tegelijkertijd staan bedrijven onder druk door een combinatie van toenemende complexiteit van zowel hardware als software, de noodzaak nieuwe business modellen te ontwikkelen en regionale verschuivingen. KPMG voorspelt dat de winstgevendheid van autofabrikanten hierdoor zal teruglopen.

Managers zijn ook gevraagd naar de toekomst van autodealers. Bijna 50% van de managers verwacht dat het aantal fysieke dealers met 30 tot 50% zal afnemen. Bijna 8 op de 10 stelt dat de ondernemingen zullen moeten transformeren tot servicelocaties, hubs voor gebruikte voertuigen of zich moeten focussen op ID-management. Een evengrote groep noemt het retaillandschap in belangrijke mate productgedreven. 92% van de managers verwacht dat aftermarket onderdeel wordt van de OEM business.

Consumenten zijn terughoudend

Nagenoeg iedere autofabrikant is vandaag de dag bezig met de ontwikkeling van volledig elektrisch aangedreven modellen. De meerderheid van de consumenten blijkt echter vooralsnog terughoudend te zijn om een volledig elektrische auto aan te schaffen. De voorkeur gaat momenteel uit naar hybridevoertuigen, al staan ook auto’s met een interne verbrandingsmotor nog steeds hoog op het verlanglijstje.

Vooral de prijs van elektrische voertuigen, het moeten opladen van de accu en het bereik worden als de belangrijkste obstakels gezien. Zo geeft één op de drie consumenten aan dat de prijs de belangrijkste reden is niet tot de aanschaf van een elektrische auto over te gaan. Ook is de infrastructuur voor elektrische auto’s volgens ondervraagde consumenten nog lang niet optimaal.

Samenwerking in plaats van concurrentie

Managers zijn zich bewust van de noodzaak van samenwerking binnen de autoindustrie en het feit dat ‘geen enkel bedrijf zelfstandig overeind kan blijven’, concludeert KPMG. Zo geeft 65% van de managers aan te geloven in samenwerking in plaats van concurrentie. Chinese managers gaan hierbij aan de leiding; onder deze groep deelt 84% deze mening.

Kramer: “Vervoer van personen en goederen zal in de toekomst verder naar elkaar toegroeien. Mobiliteit en logistiek komen samen in één ecosysteem. In dat systeem wordt het onderscheid steeds belangrijker tussen stedelijke mobiliteit, grootstedelijke mobiliteit en mobiliteit daarbuiten. Er is niet één oplossing. Bedrijven die in staat zijn om in deze verschillende gebieden maatwerk te leveren in combinatie met de noodzakelijke technologie en infrastructuur, zoals 5G, een voldoende fijnmazig laadpalennetwerk, een aangepaste verkeersinfrastructuur, gaan in de toekomst de toon zetten.”

Autonoom rijden

Het rapport stipt ook autonoom rijden aan. 71% van de ondervraagde managers verwacht dat menselijke bestuurders en autonome voertuigen in de praktijk niet goed in staat zullen zijn gezamenlijk gebruik te maken van de weg. Een oplossing die KPMG op suggereert is het creëren van aparte rijbanen voor autonome en elektrische voertuigen, waarbij oplaadapparatuur in de rijbanen geïntegreerd kan worden. Tegelijkertijd is het volgens het adviesbureau nodig duidelijke gedragsregels vast te leggen om verkeersstromen in goede banen te leiden.

Auteur: Wouter Hoeffnagel

Bron: KPMG

Bron foto: Pixabay / ssarwas0

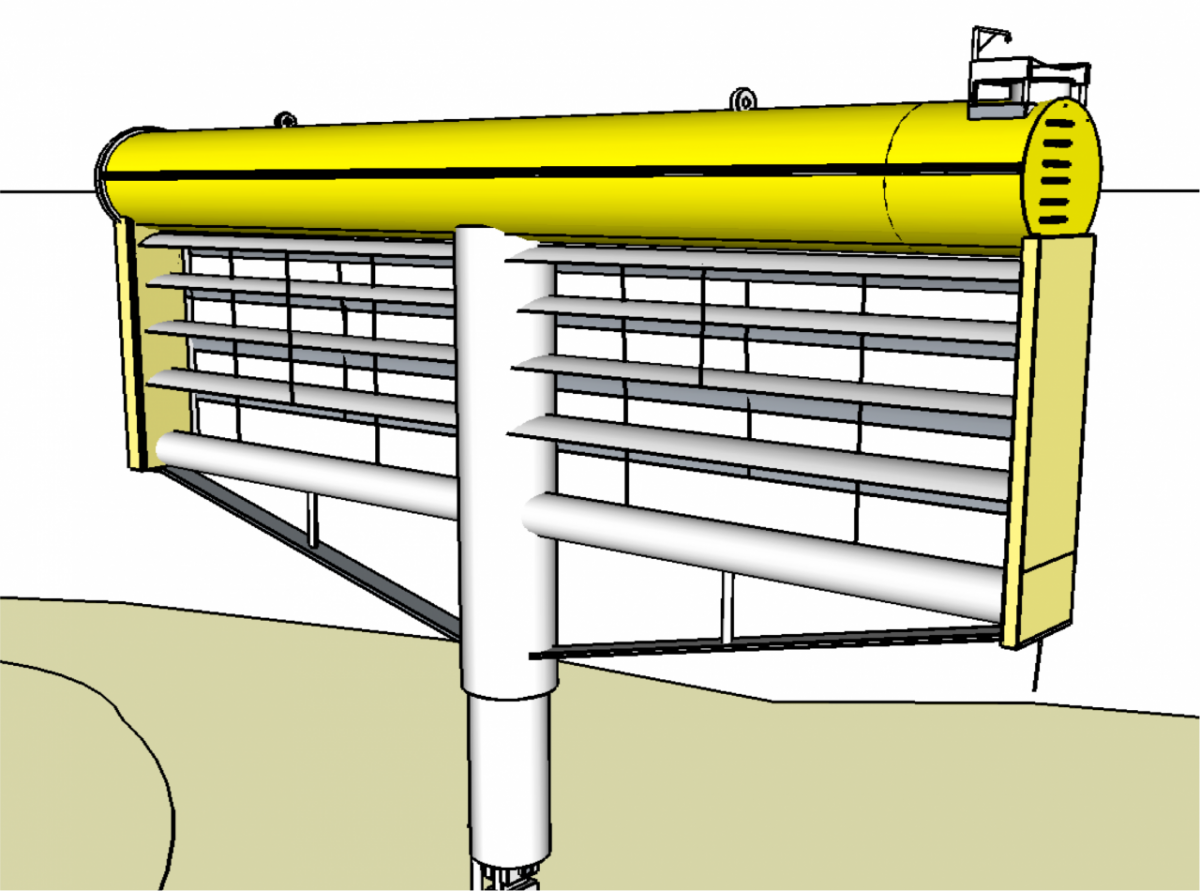

Watermolen moet bij Texel energie uit golven gaan halen

Het ziet ernaar uit dat er dit jaar op Texel geëxperimenteerd gaat worden met een watermolen die energie uit golven in zee moet halen. De zogenoemde Slow Mill won eerder een wedstrijd georganiseerd door Rijkswaterstaat.

In een uitgebreid artikel beschrijft Trouw hoe de watermolen in 2012 Boyan Slat versloeg tijdens een wedstrijd van Rijkswaterstaat, die in het teken stond van ideeën voor de zee. Slat is degene die inmiddels wereldberoemd is met zijn opruimsysteem dat de oceanen ontdoet van plastic.

De Slow Mill is een idee van uitvinder Erwin Croughs. Het gaat om een grote dobberende installatie die golfslag omzet in groene stroom. Voor een Waddeneiland als Texel een goede oplossing, omdat ze de kust daar liever vrijhouden van windmolens. De dobber van de Slow Mill heeft een onderwaterslinger van bladen die een stroomgenerator aandrijft en zo energie levert. De installatie wordt op z’n plek gehouden door een grote betonnen bak die naar de bodem wordt gelaten. Op dat blok zijn stukke steen geschroefd waarop onder meer schelpen en anemonen zich kunnen nestelen. Croughs maakt samen met zijn partnerbedrijf E-Concrete beton met natuurlijk reliëf.

Revolutie

Met de schone stroom die wordt opgewekt en ogpeslagen met de Slow Mill kunnen bijvoorbeeld elektrische boten aangestuurd worden en boorplatforms van stroom worden voorzien. Uiteindelijk is het de bedoeling dat huizen op Texel van golfstroom worden voorzien. Om dat voor elkaar te krijgen, moet de techniek foutloos werken. De eerste grote proef kan volgens de initiatiefnemer voldoende stroom opleveren voor 100 huizen. Trouw meldt dat universitair experts en onderzoekscentra Marin en Nioz meedoen aan het project.

Op Texel zijn ze blij met het initiatief. Het eiland wil, net als de andere Waddeneilanden, geen winmolens plaatsen. Er worden wel veel zonnepanelen op daken en grasvelden geplaatst maar dat is niet genoeg om voldoende stroom op te wekken. Daarom zijn nieuwe initiatieven, zoals de Slow Mill, meer dan welkom. Er werd ook een vergister gebouw die duurzaam gas van gemaaid gras maakt en er worden stroomopwekkende vliegers gebruikt.

Wantrouwen

Eerder ging het bij projecten voor golfenergie in de oceanen meerdere keren mis. Maar dat zegt volgens Croughs niks over zijn technologie, zo benadrukt hij in Trouw. “Die eerste systemen, in woeste oceanen, waren hele zware constructies. En ze lagen aan een anker met een ruime ketting. Bij een grote golf krijgt zo’n systeem een keiharde zweepslag. Dat zal bij ons systeem niet gebeuren.”

Dit jaar is de eerste stap dat de techniek zich moet bewijzen en daadwerkelijk energie opwekt. Daarna, vanaf 2020, kan de schaalvergroting beginnen met stroomlevering via de stroomkabel naar het vaste land. De kosten voor die stroomkabel zijn voor eigen rekening van Slow Mill. De locatie waar de kabel de eerste golfenergie aan land gaat brengen is in elk geval bekend: bij Paal 12, op het strand. De eerste klant zit daar in de buurt: Strandpaviljoen ‘Twaalf’.

Bron: Trouw/Slow Mill

Foto: Slow Mill

Auping brengt slaaprobot Nederlandse studenten op de markt

Voor mensen die slecht in slaap kunnen vallen, verschijnt mogelijk binnenkort een behulpzaam product op de markt. Bedden- en matrassenfabrikant Auping heeft een slaaprobot op de markt gebracht die is ontwikkeld door Delftse studenten.

De vier Delftse studenten werken al sinds 2015 aan de robot en prototypes daarvan. In 2017 werd de zogenoemde Somnox geïntroduceerd op Kickstarter, waar het het dubbele van de gewenste investering werd binnengehaald. Ondertussen werd gewerkt aan de doorontwikkeling van het product. Het bestond voornamelijk uit een groot houten skelet vol tandwieltjes en radartjes, zo omschrijft de Stentor de robot. De studenten vroegen Auping om hulp, met name voor een zacht omhulses om de robot. Als slaapspecialist zag Auping potentie in de robot en ging het een samenwerking aan met de studenten. De robot werd onder andere kleiner en stiller gemaakt.

Slaapkamer van de toekomst

Volgens de Stentor gaan toeleveranciers van Auping aan de slag met de productie. In de fabriek van Auping in Deventer vindt de assemblege plaats en krijgt de robot ook zijn ‘jasje’ aan. Auping denkt dat de robot goed past in de slaapkamer van de toekomst, iets waarmee het bedrijf in januari ook aandacht voor vraagt tijdens een internationale beurs. Zo is het onder meer bezig met een bed dat je voeten verwarmt en je rechterop zet als je snurkt en gordijnen die automatisch opengaan zodat je met daglicht wakker wordt. Auping hoopt duizenden Somnox-robots te verkopen. De introductie is waarschijnlijk in maart en de kostprijs is 599 euro.

Sensoren

Maar wat doet de slaaprobot dan precies? De belangrijkste eigenschap van de robot is het nabootsen van de menselijke ademhaling. Je voelt de robot uitzetten (inademen) en leeglopen (uitademen). Voor deze techniel is onder andere afgekeken bij bloeddrukmeters. Door middel van CO2-sensoren registreert de robot de ademhaling van de betreffende persoon, op basis van de uitgeademde lucht. Een gevoelige bewegingssensor neemt je ademhaling en andere bewegingen waar. Met deze informatie bepaalt de robot in welk tempo hij gaat ademhalen: iets rustiger dan jij. Ongemerkt pas je je eigen ademhaling aan. Op deze manier bereik je volgens de Somnox-makers een ‘meditatieve gemoedstoestand die je snel laat wegdromen’. Met een smartphone-app kun je het ademhalingsritme ook handmatig instellen. Met deze app kun je ook rustgevende geluiden afspelen op de Somnox: slaapliedjes, luisterboeken, een hartslag, hypnotiserende meditatieklanken of ‘witte ruis’: een soort neutraal ruisen dat omgevingsgeluid neutraliseert.

Extra functies

In de toekomst krijgt de robot mogelijk ook nog extra functies. Ze willen hem extra “slim” maken door hem data te laten verzamelen over iemands slaapgedrag zodat hij zich daarop aan kan passen. Ook wordt er nagedacht over een slimme wekfunctie door middel van software updates en afhankelijk in te stellen temperatuur en geur.

Of de Somnox mensen ook echt beter laat slapen, is nog niet bekend. Er is nog geen klinisch wetenschappelijk onderzoek gedaan. Wel zegt Auping dat ruim honderd mensen de robot hebben getest en ze zien dat het werkt. in verband met de grote belangstelling willen ze niet langer wachten met het op de markt brengen van de robot.

Bron: De Stentor/Somnox

Foto: Somnox