Mass-customisation helpt bouw industrialiseren

Uit cijfers blijkt dat bouwbedrijven weinig innoveren. Dit valt bijvoorbeeld af te lijden uit de jaarlijkse investeringen in R&D. Ten opzichte van de industriesector verschilt dat gemiddeld een factor 20! (Bron: CBS).Dat komt niet omdat de sector wars is van vernieuwing, maar omdat de marktstructuur van de bouw innovatie belemmert. In het onlangs gepresenteerd ING-rapport 'Technologie in de bouw' , wordt geconstateerd dat de bouw in Nederland volop aan het digitaliseren is maar nog veel minder industrialiseert. Om bijvoorbeeld sneller nieuwbouwwoningen te realiseren, zijn beiden echter nodig. In dit artikel ga ik verder in op deze ontwikkeling en schets de korte en lange termijn uitdagingen waarvoor de bouw staat.

De korte termijn:

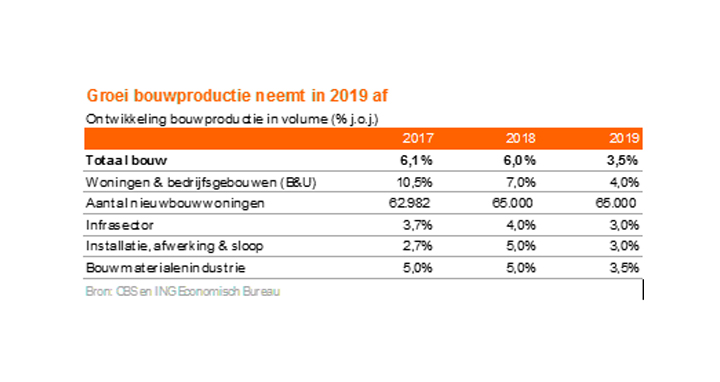

Met de productieontwikkeling gaat het goed in de bouw maar de groei vlakt volgend jaar af door afname van bouwvergunningen voor woningen en de aanhoudende personeels-tekorten. Dit zorgt er voor dat de sector haar capaciteitsplafond bereikt. Hieronder vind je onze meest actuele voorspellingen:

De lange(re) termijn:

Voor de komende jaren ziet de bouw zich vooral uitgedaagd door 3 belangrijke trends:

1. Technologie en Industrialisering: Door de opkomst van technologische vernieuwing en digitalisering bij bouwontwerp en productie worden bouw- en onderhoudsprocessen minder complex en is het mogelijk een gestandaardiseerd product op maat te bieden. De bouwplaats wordt assemblage plaats omdat meer onder geconditioneerde omstandigheden wordt gefabriceerd. Het bouwproces en rolverdeling van de ketenpartijen verandert daardoor aanzienlijk.

2. Verduurzaming van gebouwen: De klimaatopgave waar Nederland voor staat zal ook de bouwsector raken. De gebouwen in Nederland zijn verantwoordelijk voor een fors deel van de totale CO2 uitstoot. Dit zal fors worden gereduceerd. De impact op de Nederlandse bouwsector is erg groot omdat de investeringen die met deze verduurzamingsslag te maken hebben meer bedragen dan 4 keer de gehele jaarlijkse bouwproductie in Nederland. Voor deze opgave is vernieuwing van de bouwsector door digitalisering en industrialisering noodzakelijk.

3. Circulair Bouwen: Toenemend hergebruik van materialen en minder energie- en waterverbruik gaan bijdragen bij om de milieubelasting van de bouwsector terug te dringen. De ambitie van Nederland is immers om in 2050 volledig circulair te zijn. Maar circulair bouwen vraagt een andere manier van ontwerpen, ontwikkelen, bouwen en onderhouden. Hierdoor zal de productieketen ingrijpend veranderen en ook voor deze manier van bouwen is vernieuwing door digitalisering en industrialisering nodig.

Om afdoende tegemoet te komen aan de korte EN lange termijn uitdagingen is vernieuwing in de bouw dus urgenter dan ooit. Dat industrialisatie in de bouw nog nauwelijks van de grond is gekomen is vooral te wijten aan het feit dat bouwbedrijven uiterst flexibel moeten zijn. Ze moeten iedere keer op een andere locatie iets anders bouwen. En dit in een zeer volatiele markt waar ze snel op en af moeten kunnen schalen. In tegenstelling tot vorige decennia bieden robotica (zoals een metselrobot) en 3D printen in combinatie met prefab die “mass customisation” en die noodzakelijke flexibiliteit nu wel. Zonder verdere vernieuwing prijst de bouwsector zich ook uit de markt omdat door de tech ontwikkelingen het risico ontstaat dat branchevreemde innovatieve nieuwkomers bouwbedrijven uit de keten drukken. Partijen als Ikea, Google en Amazon ontwikkelen toepassingen die binnen de bouw kunnen worden gebruikt. De kans op disruptie is nu dus groter dan vijf of tien jaar geleden.

Kijk hier voor het gehele rapport ‘Bouw digitaliseert volop maar industrialiseert nauwelijks”

Jan van der Doelen

Sr. Sector Banker ING

Building & Construction and Real Estate

Volkswagen ontwikkelt na 2025 geen auto's met interne verbrandingsmotor meer

Volkswagen kondigt aan na 2025 geen auto's met een interne verbrandingsmotor meer te zullen ontwikkelen. Het bedrijf gaat zich volledig richten op de ontwikkeling van elektrische auto's.

Dit zegt Michael Jost, hoofdstrateeg bij Volkswagen, in een interview met het Duitse Handelsblatt. Doordat na 2025 de ontwikkeling van automodellen met een interne verbrandingsmotor wordt gestaakt, brengt Volkswagen naar verwachting in 2026 voor het laatst een voertuig met een dergelijke motor op de markt. Daarna wil het bedrijf fossiele brandstofmotors volledig uitbannen uit haar portfolio.

Klimaatakkoord

2025 is uiteraard nog enkele jaren weg, maar is voor een autofabrikant een relatief korte termijn. De meeste automodellen worden gedurende een periode van grofweg zeven jaar geproduceerd.

Jost wijst op akkoord van Parijs – beter bekend als het Klimaatakkoord – dat in 2015 in de Franse hoofdstad Parijs werd gesloten. In dit akkoord is vastgelegd dat de uitstoot van CO2-emissies moet worden teruggedrongen en de opwarming van de aarde moet worden beperkt tot 2 graden Celsius. “We zetten ons in voor het akkoord uit 2015”, benadrukt Jost. Volkswagen is echter van mening dat de doelstellingen uit het akkoord alleen gerealiseerd kunnen worden indien in 2050 geen enkel voertuig met een interne verbrandingsmotor nog op de weg rijdt. Dit betekent in de praktijk dat het laatste voertuig met een dergelijke motor rond het jaar 2040 zou moeten worden verkocht, terwijl de laatste automodellen met dergelijke motoren rond 2030 zouden moeten worden geïntroduceerd.

Fabrieken ombouwen

Om haar bijdrage te leveren aan het realiseren van de doelstellingen uit het Klimaatakkoord kondigt Volkswagen nu dus aan vanaf 2025 de ontwikkeling van automodellen met een traditionele verbrandingsmotor te staken. De stap is onderdeel van een bredere reeks maatregelen die Volkswagen de afgelopen tijd heeft genomen om haar focus te verleggen naar elektrische auto’s. Zo kondigde Volkswagen Group in november al aan haar fabrieken in het Duitse Emden en Hannover om te bouwen voor de productie van elektrische voertuigen. Deze fabrieken moeten vanaf 2022 operationeel zijn.

Eerder bouwde het bedrijf ook al een fabriek in het eveneens Duitse Zwickau om voor de productie van deze voertuigen. In 2022 wil Volkswagen in totaal over 22 fabrieken voor elektrische voertuigen beschikken, waarmee het bedrijf naar eigen zeggen voorbereid is op een productie van 50 miljoen elektrisch aangedreven auto.

e-Golf en E-up!

Volkswagen biedt op dit moment al verschillende volledig elektrisch aangedreven automodellen aan: de e-Golf en diens kleinere broertje de E-up!. De e-Golf heeft een actieradius tot 230 kilometer en is beschikbaar vanaf 39.680 euro. De E-up! heeft een bereik tot 133 kilometer en is beschikbaar vanaf 24.861 euro. Beide modellen zijn ook voor leaserijders beschikbaar met een bijtelling van 4%.

Daarnaast levert Volkswagen al langer hybride modellen, zoals de Golf GTE en Passat GTE. Deze voertuigen zijn naast een traditionele brandstofmotor ook voorzien van een elektromotor, die wordt ingezet om de brandstofmotor te ondersteunen en zowel het verbruik als de uitstoot van de modellen te verminderen. Deze modellen zijn vooral in de overgangsfase naar volledig elektrisch rijden van belang, stelt Jost.

Auteur: Wouter Hoeffnagel

Bron: Volkswagen (foto)

Duits bedrijf maakt eerste 3D-geprinte elektrische motor ter wereld

Het Duitse BigRep heeft als eerste bedrijf ter wereld een 3D-geprinte elektrische motor gepresenteerd. Het voertuig heeft banden zonder lucht en weegt slechts 60 kilo.

De motor, Nera genaamd, is ontworpen door NOWlab, de innovatie-tak van het Duitse additive manufacturing bedrijf BigRep. Op het eerste oog heeft de motor overeenkomsten met de futuristische voertuigen uit films, zoals Batmolbile en voertuigen uit Blade Runner.

Alle onderdelen van de motor, op de elektrische componenten na, zijn 3D-geprint. Het gaat dan onder andere om de banden, velgen, het chassis, voorvork en de zitting. De ontwerpers achter de elektrische motor is Marco Mattia Cristofori en Maximilian Sedlak.

“Nera illustreert de grote voordelen van 3D-printen voor de productie van onderdelen voor eindgebruik, met name voor batchproductie van lot size one (kleine hoeveelheden in een enkele productieronde) en kleine series”, zegt NOWlab-oprichter Daniel Büning tegen De Zeen. “Dat komt omdat de kosten en de doorlooptijden lager zijn, waardoor supply chains geoptimaliseerd worden en er minder afhankelijkheid is van leveranciersnetwerken.

Thermoplastic filament

De motor is 3D-geprint door middel van het zogenoemde fused filament fabrication (FFF), waarbij een continu filament van thermoplastic materiaal wordt gevoed via een bewegende, verwarmde printerkop. De volledig elektrische motor is ingebed in de achterrand en de batterij is gemonteerd in de hoekige behuizing. Naast luchtloze banden bevat de Nera sensortechnologie en flexibele bumpers in plaats van suspensie.

Het voertuig beschikt ook over vorkloze besturing met acht draaipunten, een lichtgewicht romboïde velg, ingebouwde led-verlichting met 3D-geprinte reflectoren en sterke zeshoekige structuren voor dragende elementen zoals de wielen. “Bij de bouw van Nera pasten de ingenieurs niet de bestaande motorontwerpen aan, in plaats daarvan zagen ze een tweewieler voor zich voor grootformaat FFF-technologie. “Dit vormt een maatstaf vormt voor echt creatief ontwerp en overschrijdt de grenzen van de traditionele machinebouw”, zegt NOWlab.

BigRep is wereldwijd succesvol met zijn grootschalige 3D-printers. Onlangs nog kondigde Etihad Airways Engineering aan de printers van BigRep te gaan gebruiken: de Bigrep ONE voor het printen van onderdelen en tools, gevolgd door de Bigrep EDGE industrial 3D printer om materialen voor vliegtuigonderdelen te ontwikkelen, testen en certificeren. to develop.

Bron: BigRep/De Zeen.

FME-agenda: technologie speelt sleutelrol in de maatschappij

Nederland moet meer tech-minded worden. Zo kan iedereen profiteren van de kansen die techniek biedt voor ons land. Digitalisering moet er voor zorgen dat in 2021 Nederland 'smarter' is. Dat is de centrale boodschap van de Industrieagenda van FME.

Afgelopen maandag bood FME-voorzitter Ineke Dezentjé Hamming-Bluemink de FME-agenda voor de Technologische Industrie 2019-2021 aan staatssecretaris van Economische Zaken en Klimaat Mona Keijzer aan. De overhandiging vond plaats tijdens de top van midden- en kleine industrie (mki) bij de 3D-makerszone in Haarlem.

Technologie speelt een sleutelrol bij het oplossen van maatschappelijke vraagstukken. Maken we op tijd de omslag naar schone energie? Hoe voorkomen wij dat steden dichtslibben, files toenemen en het tekort aan woningen toeneemt? Het zijn vragen die FME zich stelt en waar de agenda voor de Technologische Industrie deels antwoord op geeft. FME voorzitter Ineke Dezentjé: “Om technologie als gamechanger in te zetten bij maatschappelijke vraagstukken is een doorbraak nodig. Hiervoor moet de overheid en het bedrijfsleven de handen ineen slaan en gaan investeren in innovatie en onderwijs.”

Doorbraken zijn nodig

Op dit moment beperkt het tekort aan technische personeel de groei en het oplossingsvermogen van de technologische industrie. Landen om ons heen investeren volop in innovatie. Nederland kan niet achterblijven. Smart Industry is hierbij onmisbaar. Innovatie in de technologische industrie vindt plaats door de toepassing van nieuwe technologieën zoals robotisering, Internet of Things en Smart Sensoring. Daarvoor moeten medewerkers ook de juiste skills leren.

“Om technologie als gamechanger in te zetten bij maatschappelijke vraagstukken is een doorbraak nodig. Hiervoor moet de overheid en het bedrijfsleven de handen ineen slaan en gaan investeren in innovatie en onderwijs.”

De staatssecretaris bezocht op uitnodiging van FME het Smart Industry fieldlab 3D Makerszone en Hembrug Machine Tools in Haarlem. Met de mki-directeuren van de 3D Makerszone, Hembrug Machine Tools, Kenz Figee, Ravo en Jeveka ging de staatssecretatis in gesprek over wat nodig is om Smart Industry te versnellen in het mki.

De FME Industrieagenda 2019-2021 is hier te downloaden.

Bron: FME

Foto: Pexels

Hij is er weer: De Maakindustrie 100

MT heeft onlangs weer de Maakindustrie top 100 bekendgemaakt. Hierin zijn de honderd meest succesvolle maakbedrijven van Nederland opgenomen. Wat valt er dit keer op aan de lijst?

Het is in elk geval duidelijk dat de maakindustrie flink profiteert van de goede economische situatie in ons land. De totale omzet van de 100 bedrijven in de lijst groeide met 6,1 procent. Maar er werd niet alleen meer verdiend, ook meer gewerkt. Ondanks de opkomst van robotica nam de werkgelegenheid met 3,1 procent toe, zo meldt MT.nl in een overzichtsbericht.

De maakindustrie 100 is een lijst met de 100 meest succesvolle maakbedrijven in Nederland met een omzet van minder dan 500 miljoen euro, die dit jaar voor de zesde keer is samengesteld door Corporate Finance International (CFI) in opdracht van Management Team.

“Deze bedrijven zijn vaak minder bekend dan de bekende grote concerns als Philips, AkzoNobel en ASML, maar spelen minstens zo’n grote rol in onze economie”, zo stelt MT. Er zijn in totaal meer dan 60.000 mensen (53.073 FTE) aan het werk, waarvan voor een groot deel in Nederland. En ondanks dat we tegenwoordig veel berichten horen dat robotisering banen laat verdwijnen, groeit het aantal FTE bij de grote maakbedrijven nog steeds: 3,1 procent in 2017.

Gemiddelde omzet per werknemer

Er is dit jaar een nieuwe nummer 1: Verder Groep. MT zegt over deze classering: “Dit familiebedrijf wist gemiddeld het beste te scoren op onze criteria, namelijk de hoogste omzet, de gemiddelde omzetgroei, winstgroei en return on investment in de afgelopen vijf jaar. Verder maakt high-tech laboratoriumapparatuur en een grote range aan pompen en mengers voor industriële toepassingen. De omzet is de afgelopen vijf jaar verdubbeld en bedraagt 272 miljoen euro. Het bedrijf biedt werk aan ruim 1.397 mensen in 25 landen.”

Opvallende verschuivingen

Er zijn ook weer de nodige verschuivingen in de lijst, zoals eigenlijk altijd het geval is. In de top vijf staan maar liefst twee nieuwe namen: Moba (191 mln.omzet) en Christiaens Groep (83 mln.)

De nummer 1 van zowel 2017 als 2016, de SIF Group uit Roermond, is in de lijst van dit jaar ver naar beneden gezakt. “De beursgenoteerde bouwer van onder meer fundamenten voor offshore windmolenparken zag de omzet mede vanwege vertragingen in het aanbesteden van projecten fors dalen en staat daarom dit jaar op de tiende plek.”

Totale omzet

Al jaren is er de trend dat meer en meer maakbedrijven in handen komen van private equity partijen. Inmidddels is een op de drie bedrijven in de top 100 in handen van een durfinvesteerder. En hoewel PE vaak de naam heeft kort in bedrijven te blijven zitten en ze in de tussentijd leeg te plukken, lijkt dat in de maakindustrie in elk geval niet het standaardrecept. Trespa, de fabrikant van gevellaminaat, is al sinds 1996 in handen van HAL en heeft een gezonde EBIT-marge van 18,5 procent.

Malaise in offhore

De hardste groeiers vind je niet in de high-tech, maar in traditioneel sterke sectoren als Food, Agro en metaal. Vele minder gaat het nog steeds in de maritieme en offshore sector, waar niet alleen SIF, maar een andere voormalige nummer 1 kampt met problemen. Huisman, fabrikant van installaties voor de olie- en gasindustrie, heeft al jaren te kampen met een dalende omzet. Scheepbouwers weten nog wel te groeien, maar veel minder spectaculair als andere sectoren.

Vooral Oost- en Zuid-Nederland

De samenstelling van de lijst geeft ook meteen inzicht in de verdeling van de maakindustrie over Nederland. Veruit de meest maakbedrijven zitten in Noord-Brabant, gevolgd door Gelderland en Overijssel. Dichtbij de belangrijkste afzetmarkt Duitsland dus, of nabij de haven van Rotterdam.

De volledige lijst is hier terug te vinden.

Bron: MT.nl

Toyota bestuurt humanoïde robot vanaf 10 kilometer afstand

Toyota en NTT DOCOMO hebben tijdens een proef de T-HR3 humanoïde robot van Toyota over een afstand van zo'n 10 kilometer draadloos bestuurd. Hierbij werd gebruik gemaakt van een 5G-verbinding.

Het Japanse Toyota ontwikkelt al langer humanoïde robots, waarvan de T-HR3 de meest recente is. Deze robot werd in eind 2017 aangekondigd en lijkt net als zijn voorgangers veel op de mens. Zo is de robot voorzien van een hoofd, twee benen en twee handen met in totaal tien vingers. Het apparaat is 1,5 meter hoog en weegt 75 kilogram.

De mens ondersteunen

De T-HR3 is ontworpen als een partnerrobot die mensen kan ondersteunen in uitlopende omstandigheden. Zo kan de robot worden ingezet op bouwplaatsen, in rampgebieden of in de ruimte om gevaarlijke taken uit te voeren, maar ook in zorginstellingen of woningen.

De robot kan worden aangestuurd door een mens, die hiervoor plaats neemt in het Master Manuevering System wordt genoemd. Met behulp van dit systeem kan een gebruiker met behulp van ‘draagbare bedieningselementen’ de handen, armen en voeten van de robot kan worden aangestuurd. Via een headset kan live worden meegekeken met een camera die op de robot is bevestigd.

Force feedback

De humanoïde robot koppelt via een force feedback systeem onder meer aanrakingen terug naar de gebruiker. Dankzij dit systeem kan de gebruiker bijvoorbeeld via ‘gevoelssignalen’ voelen dat de T-HR3 met zijn hand een bepaald object aanraakt. Deze signalen helpen de gebruiker bij het besturen van de robot.

De bewegingen van de robot worden verzorgd door verschillende modules die in de T-HR3 zijn verwerkt. Zo worden torque servo modules ingezet om de kracht die de robot uitoefent te reguleren. Deze modules worden ook ingezet om het lichaam te coördineren en in balans te houden. Zo stellen de modules de T-HR3 in staat zijn evenwicht te bewaren indien hij met voorwerpen in zijn omgeving in botsing komt.

Verbinding met lage latentie

De verbinding tussen de robot en de bestuurder is van cruciaal belang. Zo kunnen bewegingen schokkerig of vertraagd worden indien deze verbinding niet optimaal is. Toyota maakte daarom voorheen gebruik van een bekabelde verbinding, wat een minimale latentie oplevert. Deze bekabeling beperkt echter de inzetbaar van de robot, onder meer doordat de afstand tussen de gebruiker en de robot beperkt is. Om de inzetbaarheid te vergroten is ditmaal daarom een proef uitgevoerd met 5G-technologie van NTT DOCOMO. De partij slaagden tijdens deze test erin de T-HR3 over een afstand van 10 kilometer draadloos aan te sturen.

5G is de opvolger van 4G, een technologie die vooral bekend is van mobiele dataverbindingen. 5G-technologie biedt ten opzichte van 4G aanzienlijk hogere datasnelheden en een fors lagere latentie. Toyota en NTT DOCOMO willen de komende tijd testen blijven uitvoeren met het toepassen van 5G-technologie op robots. De partijen willen technologieën en diensten rond deze combinatie ontwikkelen, die zij in 2020 op de markt willen brengen.

Auteur: Wouter Hoeffnagel

Bron: Toyota (foto)

Amerikaanse fabrikant van elektrische vrachtwagens wint startup-wedstrijd

De Amerikaanse startup en fabrikant van elektrische vrachtwagens Thor Trucks is uitgeroepen tot de winnaar van de jaarlijkse Top Ten Automotive Startups Competition. Deze competitie wordt jaarlijks georganiseerd door de organisatoren van de beurzen Los Angeles Auto Show en AutoMobility LA. Als winnaar van de wedstrijd ontvangt Thor Trucks een geldbedrag van 15.000 dollar.

Elektrische aandrijvingen zijn voor commerciële voertuigen een interessante optie die verschillende voordelen bieden. Zo wijst Thor Trucks erop dat het volledige vermogen van zijn voertuigen direct beschikbaar is vanaf 0 toeren per minuut, waardoor chauffeurs op ieder moment gebruik kunnen maken van dit vermogen. Daarnaast stoot de elektromotor geen fijnstof en CO2 uit, waardoor de elektrische aandrijving milieuvriendelijker is dan traditionele aandrijvingen. Dit maakt de voertuigen een interessante optie voor gebruik in omgevingen waar extra hoge eisen worden gesteld aan de luchtkwaliteit, zoals binnensteden van grote steden.

Elektrisch commerciële wagenpark realiseren

Thor Trucks is een startup uit het Amerikaanse Los Angeles dat zichzelf omschrijft als een ’transportlab dat een elektrisch commercieël wagenpark realiteit maakt’. “Hoewel commerciële dieselvoertuigen slechts 7% uitmaken van alle voertuigen op de weg, zijn zij verantwoordelijk voor bijna 18% van de emissies. Commerciële voertuigen vervuilen de lucht in de lokale communicaties waar wij en onze families dagelijks leven, werken en spelen. Wij vinden dat het tijd is dit te veranderen”, schrijft de startup.

Thor Trucks werkt aan twee elektrische voertuigen: een vrachtwagen genaamd ‘ET-One’ met een maximaal trekgewicht van zo’n 35 ton en een middelgrote elektrische bestelbus genaamd ‘Thor Medium Duty’ bedoeld voor transport in onder meer stedelijke omgevingen. Dit laatste voertuig wordt door de startup in samenwerking met transportbedrijf UPS ontwikkeld en getest.

ET-One

ET-One is een elektrische trekker die leverbaar is met een vermogen van 300 tot 700 PK. Het voertuig biedt afhankelijk van het gekozen accupakket en de elektromotor een bereik tot 300 miles, omgerekend zo’n 480 kilometer. De gebruikte lithium-ion accu’s zijn specifiek ontwikkeld voor commerciële toepassingen en onder meer geschikt aanzienlijk meer laadcycli te doorlopen dan accu’s voor consumentenvoertuigen. De accu’s kunnen in 90 minuten volledig worden opgeladen. Daarnaast worden de accu’s tijdens het rijden bijgeladen met behulp van energie die wordt opgewekt tijdens het remmen.

Doordat de ET-One elektrisch wordt aangedreven, kunnen bedrijven met behulp van de elektrische vrachtwagen de operationele kosten van hun wagenpark terugdringen. Zo stelt Thor Trucks dat het onderhoud aan de voertuigen per kilometer 60% lager is dan bij traditionele voertuigen, terwijl de brandstofkosten per kilometer 70% lager zijn. De ET-One is beschikbaar voor een bedrag van 150.000 tot 250.000 dollar, afhankelijk van de gekozen configuratie. Thor Trucks gaat de ET-One ook via leasecontracten aanbieden.

Thor Medium Duty

Naast de ET-One werkt Thor Trucks samen met UPS aan de Thor Medium Duty. Dit voertuig is specifiek gericht op transport op de ‘last mile’. Denk hierbij aan het vervoeren van goederen vanaf een distributiecentrum naar eindklanten of het afleveren van goederen bij een winkel in een binnenstad. Net als de ET-One is de Thor Medium Duty volledig elektrisch aangedreven. Het voertuig moet een bereik van 100 miles, omgerekend zo’n 160 kilometer, gaan bieden.

UPS test de Thor Medium Duty momenteel testen in de omgeving van Los Angeles, waarbij het voertuig is opgenomen in het reguliere wagenpark van het bedrijf. De focus ligt hierbij op de duurzaamheid, batterijcapaciteit, technische integratie in het bestaande wagenpark van UPS en het technisch ontwerp van het voertuig. Indien deze proeven succesvol worden afgerond, wil UPS op termijn meer exemplaren van de Thor Medium Duty in gebruik gaan nemen.

‘Prestaties zijn in ons wagenpark van kritiek belang’

“UPS gelooft in de toekomst van commerciële elektrische voertuigen. We willen het onderzoek dat nodig is om ontwikkelingen te maken en de bedrijven die deze innovatieve producten maken ondersteunen”, licht Carlton Rose, global fleet maintenance and engineering bij UPS, toe. “Prestaties zijn in ons wagenpark van kritiek belang. We zijn verheugd die voertuig op de weg te zetten en te testen hoe deze bevalt op routes in en rond Los Angeles.”

Zowel de ET-One en Thor Medium Duty zijn momenteel nog in ontwikkeling. Het is niet bekend wanneer de voertuigen op de markt zullen worden gebracht.

Auteur: Wouter Hoeffnagel

Bron: Los Angeles Auto Show and AutoMobility

Bron: Thor Trucks

Bron: UPS (foto)

Milieuvriendelijke hoogbouw in hout

Hout wordt door zijn duurzame karakter een steeds aantrekkelijker materiaal voor ontwikkelaars van hoogbouw. In Australië werd recent een nieuwe kantoortoren gerealiseerd die daar een fraai voorbeeld van is. Het is de hoogste houtbouw die in het land werd neergezet. Het houten skelet werd smaakvol afgewerkt met een glazen gevel waardoor de houtconstructie zowel aan binnen- als buitenzijde goed zichtbaar is gebleven.

De nieuwe kantoortoren is een ontwerp van het Australische architectenbureau Bates Smart. Het gebouw telt 10 verdiepingen en heeft een hoogte van 45 m. Volgens de ontwikkelaars is dit de hoogste houtbouw van Australië en wordt het gezien als grensverleggend als het om houtbouw voor commerciële gebouwen gaat.

Waar normaal gesproken beton en staal vaak worden ingezet voor de realisatie van hoogbouw-kantoortorens, koos het architectenbureau voor hout. Het bureau koos voor gelijmd gelamineerd hout en kruislaag hout waarvan de productie een aanzienlijk kleinere CO2-uitstoot tot gevolg heeft dan die van staal of beton. Door de keuze voor deze houtsoorten konden veel onderdelen van het gebouw ook elders worden geprefabriceerd. Materiaalverspilling en verlies van kostbare bouwtijd worden zo tot een minimum beperkt. De volledige constructie stond in een periode van 15 maanden. De basis is een vakwerkconstructie van V-vormige kolommen die op elkaar zijn gestapeld en zo de vloeren dragen. Naast hun constructieve functie vervullen de kolommen ook een esthetische rol.

De onderste verdieping bestaat uit een schaduwrijke zuilengalerij met cafés en restaurants. De negen verdiepingen erboven worden gebruikt als open kantoorruimtes. De dragende kolommen zijn strategisch gerangschikt waardoor het zicht zoveel mogelijk vrij blijft en een geprofiteerd kan worden van een maximum aan ruimteflexibiliteit. Volgens het architectenkantoor zorgt de constructiemethode voor een drastische vermindering van het energieverbruik terwijl de CO2-voetafdruk veel kleiner is. Andere duurzame functies zijn de regenwateropvang, de energiezuinige verlichting, een met groen bedekte muur in de centrale hal en zonwering van aluminium om het interieur koel te houden.

De nieuwbouw, in de volksmond inmiddels 25 King genoemd, naar de straat waaraan het ligt, is daarmee niet alleen uitnodigend en warm maar ook duurzaam tegelijk. Met het ontwerp speelt het architectenkantoor in op de vraag naar gebouwen waarin de natuur terugkomt en mensen zich meer op hun gemak voelen.

Landen in Zuid-Oost Azië met afstand aan kop met omarming van robots

Landen in Zuid-Oost Azië gaan met flinke voorsprong aan kop in de omarming van industriële robots. Indien Europa en de Verenigde Staten er niet in slagen dit gat te dichten, kan dit een negatieve impact hebben op hun toekomstige concurrentievermogen en economische groei.

Dit stelt ITIF in een nieuw rapport. De organisatie wijst erop dat industriële robots traditioneel vooral veel in de maakindustrie werden gebruikt, maar inmiddels ook in steeds meer andere sectoren voet aan de grond krijgen. Robots worden hiermee van steeds groter belang voor de productiviteit en het concurrentievermogen van een land. De omarming van robots wordt hierdoor voor beleidsmakers een steeds belangrijkere economische indicator om de groei en ontwikkeling van de economie in kaart te brengen.

‘Te weinig aandacht voor gemiddeld salaris’

De International Federation of Robotics (IFR) publiceert ieder jaar een overzicht van de wereldwijde robotdichtheid, waarbij gekeken wordt naar het aantal robots per 10.000 werknemers in een land. ITIF stelt echter dat hierbij onvoldoende wordt gekeken naar salaris. Landen met een hoger gemiddeld salaris hebben een grotere incentive hebben om werkzaamheden met behulp van robots te automatiseren. Voor landen met een lager gemiddeld salaris is dit minder aantrekkelijk, aangezien dit zich vertaalt in een lange terugverdientijd.

ITIF heeft daarom in een onderzoeksrapport de omarming van industriële robots in 27 verschillende landen wereldwijd in kaart gebracht. Hierbij is het gemiddelde salaris in deze landen en de omarming van robots die op basis van dit gemiddelde verwacht mag worden meegenomen in de uiteindelijke ranglijst. Hieruit blijkt dat landen in Zuid-Oost Azië significant beter presteren dan andere landen en aan de leiding gaan met de omarming van industriële robots.

ITIF heeft hierbij de gegevens over robotdichtheid van het IFR gebruikt als basis, waarna dit cijfer is vergeleken met het gemiddelde inkomen van productiewerknemers en de omarming van robots die op basis van dit cijfers verwacht zou mogen worden. ITIF gaat er hierbij vanuit dat een gemiddelde robot voor 250.000 dollar twee diensten per dag kan draaien, vijf dagen per week en vijftig weken per jaar. Ook gaat ITIF er vanuit dat het aantal menselijke werknemers in een fabriek door de introductie van robots met 90% wordt teruggedrongen.

Top 5 wijkt sterk af

Opvallend is dat de top 5 met landen die voorop lopen met de omarming van robots van ITIF er aanzienlijk anders uitziet dan de top 5 van IFR. Zo blijkt uit cijfers van IFR dat Korea de grootste robotdichtheid heeft, gevolgd door Singapore, Duitsland, Japan en Zweden. Als we naar de cijfers van ITIF kijken gaan Korea en Singapore opnieuw aan de leiding. De top 5 wordt echter afgesloten door Thailand, China en Taiwan. Duitsland staat pas op de tiende positie in de ranglijst, Japan op de zevende plek en Zweden op de twaalfde positie.

Ook valt op dat Europa in het overzicht van ITIF een stuk slechter presteert dan in het overzicht van IFR. Slovenië en Tsjechië zijn met een respectievelijke zesde en achtste positie volgens ITIF de Europese landen die aan leiding gaan wat betreft de omarming van robots, gevolgd door Duitsland (#10) Spanje (#11) en Italië (#13). Nederland volgt op de 17de positie (#12 op de ranglijst van IFR), achter onder meer Canada, Denemarken en de Verenigde Staten. De omarming van robots is in ons land volgens ITIF 51% lager dan verwacht mag worden op basis van het gemiddelde salaris van Nederlandse productiemedewerkers. Met uitzondering van Slovenië en Tsjechië presteert geen enkel Europees land beter dan het wereldwijde gemiddelde.

Rusland presteert het slechtst

De ranglijst wordt afgesloten door Brazilië, Zwitserland en Rusland. In Brazilië ligt de omarming van industriële robots 83% lager dan verwacht op basis van het gemiddelde salaris, terwijl dit in Zwitserland zelfs 84% is. Rusland presteert het slechtst; de omarming van robots is in dit land 88% lager dan verwacht.

Meer informatie en alle cijfers zijn te vinden in het rapport ‘Which Nations Really Lead in Industrial Robot Adoption?‘, dat gratis beschikbaar is.

Auteur: Wouter Hoeffnagel

Bron: ITIF

Bron foto: Pixabay / jamoluk

Imec en UAntwerpen ontwikkelen unieke software voor real-time kwaliteitsinspectie

Imec, ‘s werelds toonaangevende onderzoeks- en innovatiehub op het vlak van nano-elektronica en digitale technologie, en UAntwerpen hebben deze week software gepresenteerd om realtime, in-line inspectie te doen van de binnenkant van complexe kwaliteitsproducten. Aan de hand van een 3D beeldreconstructie kan je de binnenkant van een object per seconde inspecteren zonder het object te beschadigen.

Het is daarmee mogelijk om bijvoorbeeld rotte appels of fouten bij het assembleren van elektro-mechanische producten te detecteren terwijl ze op de lopende band voorbijrollen. Het is de eerste keer dat dergelijke 3D-inspectie-snelheid met X-ray aangetoond wordt, en hierdoor een oplossing kan gemaakt worden die in-line inzetbaar is in industriële omgevingen. Dankzij een unieke combinatie van flexibele hardware en software is de technologie breed toepasbaar in de domeinen van maakindustrie, gezondheid, agrofood enz. De doorbraak is het resultaat van een samenwerking tussen UAntwerpen, KULeuven, UGent, Robovision, Terumo en XRE onder leiding van Visionlab, een imec onderzoeksgroep aan de UAntwerpen, binnen het imec.icon project iXCon waarin imec onderzoek doet in opdracht van – en in nauwe samenwerking met – Vlaamse industriële partners.

Inspectie van medische naalden

Als het gaat om de massaproductie van medische producten, is kwaliteit onontbeerlijk. Daarom heeft Terumo verschillende visuele camera-inspectietechnieken geïntegreerd in de verschillende productielijnen. Terumo streeft naar een steeds betere kwaliteitsbewaking tijdens het productieproces en op de eindproducten. Dankzij de technologie ontwikkeld in het iXCon project is Terumo nu ook in staat om met 3D X-ray inspectie één product per seconde te inspecteren. Tijdens een snelle X-stralen scan worden enkele beelden gemaakt doorheen elk product, en na een driedimensionale reconstructie wordt met software geanalyseerd of het interne mechanisme voldoet aan alle kwaliteitseisen.

Henk Houf, COO/VP Manufacturing & Operations Terumo EMEA: “Het kunnen inzetten van deze nieuwe innovatieve technologie zal ons zeker de mogelijkheid bieden onze kwaliteitscontroles naar een nog hoger niveau te brengen. Een belangrijk aspect voor Terumo bij deze technologie is de flexibiliteit en de inzetbaarheid in een industriële, hoge snelheid, hoge kwaliteitsomgeving en dit voor meerdere van onze producten.

Snel, flexibel en breed toepasbaar

De Terumo-case is een van drie concrete toepassingen ontwikkeld in het iXCon project. Ook twee landbouw toepassingen werden ontwikkeld, voor kwaliteit-inspectie van geoogste appels en voor het automatisch planten van gewassen. Het startpunt van het iXcon project werd gelegd door de ASTRA toolbox, dit is een 3D tomografie framework dat door VisionLab, een imec-onderzoeksgroep aan de UAntwerpen werd ontwikkeld en wereldwijde erkenning geniet en de samenwerking van de betrokken onderzoeksgroepen in een voorgaand basisonderzoeksproject.

Een belangrijke factor om de inspectieperformantie en snelheid te verhogen is dat je de software kan voeden met voorkennis over het te scannen product. Zo waren niet alleen van de Terumo producten technische tekeningen beschikbaar, maar kan je ook van de appels eigenschappen invoeren over de vorm en samenstelling ervan.

In een volgende fase wordt ook een hardware opstelling gebouwd bij Visionlab die uitermate flexibel zal zijn en zal toelaten om op korte tijd veel verschillende producten te scannen en meetmethodes te ontwikkelen en te valideren.

Huidige toepassingen zijn ontwikkeld voor inspectie met X-stralen. Maar de software kan ook toegepast worden samen met andere beeldvormingsmethodes zoals visuele, infrarood of hyperspectrale inspectie. De combinatie van al deze technieken maakt dat de technologie toepasbaar wordt in zowat elke sector waar visuele niet-destructieve kwaliteitscontrole vereist is van producten.

Bron: Imec

BMW verwerkt miljoenste 3D-geprinte component in productievoertuig

BMW Group heeft meer dan een miljoen componenten voor haar productiemodellen geproduceerd met behulp van additieve productie. Naar verwachting worden dit jaar zo'n 200.000 onderdelen geprint, een stijging van 42% ten opzichte van vorig jaar.

Additieve productie wordt al veel ingezet voor het produceren van prototypes van onderdelen. Dankzij 3D-printers kunnen prototypes veel sneller worden gerealiseerd, waardoor deze modellen eerder kunnen worden geanalyseerd en het ontwikkelingsproces kan worden versneld. Steeds meer partijen zetten additieve productie echter ook in voor het realiseren van eindproducten, waaronder BMW.

HP Multi Jet Fusion

De onderdelen worden geproduceerd met behulp van HP Multi Jet Fusion, een 3D-printtechnologie ontwikkeld door de Amerikaanse multinational HP. Deze technologie werd door BMW direct na de lancering in mei 2016 omarmd, waarbij de autofabrikant meldde hiermee op termijn onderdelen in serie en op maat gemaakte componenten te willen printen.

De technologie is verwerkt in verschillende 3D-printer van HP, die gericht zijn op verschillende toepassingen:

- De HP Jet Fusion 500/300 serie is ontwikkeld voor het produceren van prototypes en onderdelen in kleine oplages tot 129 stuks

- De HP Jet Fusion 3D 4200 is gericht op productieseries van 130 tot 599 stuks

- De HP Jet Fusion 3D 4210 is ontworpen voor productie in oplages van 600 tot 1.000 stuks

Verwerkt in i8 Roadster

Een voorbeeld van een automodel waarin BMW 3D-geprinte onderdelen gebruikt is de i8 Roadster. Zo wordt in het voertuig een 3D-geprinte geleidingsrail voor de ramen gebruikt, die zorgt dat de ramen van het voertuig soepel openen en sluiten. BMW meldt dat de rail in het BMW Group Additive Manufacturing Center in vijf dagen tijd is ontwikkeld. Het onderdeel zorgt dat de ramen van de i8 soepel open en dicht gaan. Het miljoenste 3D-geprinte component dat in een productievoertuig is gebruikt is zo’n geleidingsrail en werd in het Duitse Leipzig op een voertuig gemonteerd.

Daarnaast wordt ook een beugel voor de soft-top van het voertuig met behulp van additieve productie geproduceerd. Deze beugel is gemaakt van een aluminium legering. Hoewel het 3D-geprinte component minder weegt dan het identieke spuitgegoten onderdeel, is het geprinte onderdeel volgens BMW aanzienlijk stijver. Ook onderdelen van andere voertuigen van de BMW Group worden geprint, waaronder onderdelen van de Rolls-Royce Phantom en Rolls-Royce Dawn. In totaal bevatten deze voertuigen tien verschillende 3D-geprinte componenten.

Gepersonaliseerde componenten

Additieve productie maakt het ook mogelijk gepersonaliseerde componenten te ontwikkelen voor klanten. Zo wijst BMW op het MINI Yours Customised initiatief, waarbij klanten voor geselecteerde componenten zelf een ontwerp kunnen maken. Denk hierbij aan sierstrips voor het dashboard voor hun voertuig of de inleg voor de richtingaanwijzers. Klanten creëren via een online website een eigen ontwerp, waarna de onderdelen volgens de specificaties van de klant op maat worden geprint.

BMW verwacht dat additieve productie in de toekomst een sleutelrol gaat spelen in haar productieproces. “Het gebruik van componenten geproduceerd met additieve productie in serieproducties van voertuigen neemt op dit moment sterk toe. We volgen de ontwikkeling en toepassing van deze productiemethode op de voet, deels via langlopende samenwerkingen met leidende fabrikanten in het veld. Tegelijkertijd scouten en evalueren we innovatieve productiesystemen actief”, aldus Dr. Jens Ertel, directeur van het BMW Group Additive Manufacturing Center.

Auteur: Wouter Hoeffnagel

Bron: BMW Group (foto)

Bron: HP

Scherpe keuzes noodzakelijk

Het afgelopen half jaar zijn toeleveranciers en eindfabrikanten geïnterviewd over de strategie, positionering en welke keuzes zij gemaakt hebben voor een succesvolle koers van de onderneming. En scherpe keuzes zijn noodzakelijk!

Gaat het dan zo slecht? Zeker niet, de sector heeft de afgelopen 5 jaar een prachtige periode achter de rug met 4% groei in 2017 als mooi hoogtepunt. Ook in 2018 en 2019 is er groei voorspeld maar deze loopt iets terug naar 2% in 2019.

Als je vervolgens kijkt naar de groei van de Nederlandse hightechindustrie vanaf 2000, zie je dat deze sector zelfs tweemaal sneller gegroeid is (49%) dan de gehele economie (25%). Opvallend daarbij is dat de Nederlandse toeleveranciers hiervan slechts beperkt hebben geprofiteerd. In deze periode groeide de inkoop van eindfabrikanten bij binnenlandse toeleveranciers namelijk met 74% terwijl de buitenlandse toeleveranciers het volume naar Nederland met maar liefst 154% zagen groeien, mede als gevolg van lagere loonkosten.

Is deze trend te keren? Jazeker, dit kan de komende jaren zichtbaar veranderen door een serieuze versnelling van de inzet van enerzijds nieuwe technologie en anderzijds sterkere focus op specifieke kennis. Deze twee drivers zijn uiteindelijk veel belangrijker dan lage loonkosten.

Technologie: digitalisering & robotisering

Inzet van nieuwe technologie zit hem met name in digitalisering en robotisering. Digitalisering en robotisering ontwikkelen zich razendsnel, en ondernemers kunnen hiervan al op korte termijn de vruchten plukken. Zo kunnen toeleveranciers hun arbeidsproductiviteit verder verhogen. Gerelateerd hieraan ligt een grote uitdaging bij de groeiende vraag naar klant-specifieke producten, namelijk in het kosten efficiënt kunnen produceren van kleine series.

Hiermee vul je tevens de wens van de klant in als het gaat om meer flexibiliteit. Daarnaast biedt het ruimte tot het aanbieden van meer maatwerk-diensten, aspecten die bijdragen aan een betere relatie en hogere omzet van Nederlandse toeleveranciers

Investering in kennis en samenwerking

Door de inzet van deze nieuwe technologie en een grotere complexiteit van maakcomponenten is de specifieke kennis van toeleveranciers aldoor groter aan het worden. Kennis die dan niet per se bij de eindfabrikant aanwezig hoeft te zijn. Door het inbrengen van steeds meer expertise en advies over de maakbaarheid van producten (productontwerp en materiaaleigenschappen) wordt de positie als key-supplier steeds belangrijker. Een volgende stap in deze groeicurve is het voor eigen risico ontwikkelen van deze producten of modules, een wens die door meerdere grote eindfabrikanten steeds vaker wordt uitgesproken. Hiervoor is wel een hele hechte samenwerking én lange termijn relatie nodig waarin openheid en vertrouwen cruciaal zijn!

Het economisch bureau en sectormanagement van ING hebben de kansen voor een sterkere positionering van de industriële toeleveranciers aan de hand van onderzoek én interviews met ondernemers uitgewerkt en gekoppeld aan een viertal overzichtelijke strategieën, die richting geven bij het nemen van de juiste beslissing.

Wanneer je je als industriële toeleverancier sterker wilt positioneren richting de ‘juiste -most fit- klanten’ in groeiende eindmarkten is een duidelijke visie op basis van de benoemde kansen cruciaal. Met een hieruit voortvloeiende heldere strategie, sterke focus en duidelijke toegevoegde waarde ‘kies’ je voor de klanten die het beste passen bij de toegevoegde waarde die je als onderneming biedt. Klanten gaan deze toegevoegde waarde ook echt ervaren en een jarenlange relatie en gezamenlijke ontwikkeling ligt in het verschiet! Het belang van scherpe keuzes en focus!

Meer weten? Hier tref je de samenvatting en rapport ‘Toeleveren aan de hightech industrie’.