9 oktober: Business Software Event 2018

De maakindustrie is in snel tempo aan het veranderen. Zo neemt de rol van software in de productieketen sterk in betekenis toe. Veel ondernemingen bevinden zich momenteel in een digitale transformatie. Deze omschakeling heeft effect op het gehele proces: van klantbehoefte via ontwerp tot aan de eindgebruiker. Het Business Software Event, dat morgen plaatsvindt, besteedt hier aandacht aan.

De weg naar papierloos werken is geen gemakkelijke om te bewandelen. Een smartphone of tablet is gemakkelijk aan te schaffen, maar vraagt training en een zekere periode van gewenning. Om nog maar niet te spreken van koppelingen, integraties en alle security maatregelen die getroffen moeten worden om hackers buiten de deur te houden. Dit vraagt een heldere visie op het gebied van automatiseren en verbeteren van bedrijfsprocessen. Het Business Software Event belicht op 9 oktober 2018 de laatste softwareontwikkelingen organisaties bij deze transitie, oftewel de weg naar Industry 4.0, te helpen.

Handvatten

Het Business Software Event is een onafhankelijk kennisevenement waar alles draait om software voor de (maak)industrie. Het ondersteunen van (maak)industriële bedrijven in de digitale transformatie staat hierbij centraal: van op papier naar digitaal werken. Deze transformatie komt namelijk niet altijd even gemakkelijk op gang. Zo is het ombuigen van de interne perceptie en het in gang zetten van het transitieproces een hele uitdaging. En naast procesverbetering, moet ook de automatisering een kans krijgen de juiste oplossing te vinden. Hier is ervaring voor nodig, zowel bij de implementatie van maatwerk als kant-en-klare software. Tijdens het Business Software Event worden handvatten aangereikt door zowel software-specialisten als ervaringsdeskundigen die hun succesverhalen en tips delen.

Er zijn op de beursvloer verschillende exposanten aanwezig. Daarnaast zijn er verschillende sprekers die een bepaald onderwerp binnen Industry 4.0 zullen belichten. Het volledige programma is hier te bekijken.

Een bezoek aan het Business Software Event is gratis voor eindgebruikers. Voor (software)leveranciers, systeemintegratoren of consultants bedraagt de deelname € 375,- p.p. excl. BTW.

Eerste passagierscapsule voor Hyperloop gepresenteerd

Het Amerikaanse bedrijf Hyperloop Transportation Technologies (HyperloopTT) heeft in het Spaanse Puerto de Santa Maria de eerste passagierscapsule voor de Hyperloop gepresenteerd. De capsule is gebouwd door een Spaanse partner van HyperloopTT genaamd Airtificial en heet de 'Quintero One'.

De Quintero One is nagenoeg volledig geconstrueerd uit Vibranium, een speciaal dubbellaags slim composietmateriaal dat door HyperloopTT in eigen huis is ontwikkeld. De passagierscapsule is ontworpen door het Britse PriestmanGoode, waarvoor dit ontwerpbureau en HyperloopTT tijdens de 2017 London Design Awards werden beloond met de Gold award. De passagierscapsule die nu is gepresenteerd is gebouwd door HyperloopTT’s partner Airtificial. Dit bedrijf is ontstaan uit de fusie van composietspecialist Carbures en Inypsa, een toeleverancier van onder andere Airbus en Boeing.

82 koolstofvezelpanelen en 75.000 klinknagels

De passagierscapsule is in totaal 32 meter lang, terwijl lengte van de cabine 15 meter bedraagt. De capsule weegt 5 ton. HyperloopTT meldt dat in totaal 21.000 uur is besteed aan het ontwerp van de Quintero One, terwijl de assemblage zo’n 5.000 uur in beslag heeft genomen. De passagierscapsule bestaat in totaal uit 82 panelen, die ieder zijn gebouwd van koolstofvezel. In totaal zijn bij de assemblage 75.000 klinknagels gebruikt. De capsule telt 72 sensoren.

De Quintero One is nog niet klaar voor commercieel gebruik. De capsule wordt in de volgende fase van de ontwikkeling verscheept naar HyperloopTT’s research en development (R&D) center in het Franse Toulouse. Hier wordt de capsule verder geassembleerd en geïntegreerd in het Hyperloop systeem.

Veiligheidscertificeringen en verzekeringen

Eerder deze maand maakte HyperloopTT al bekend in samenwerking met inspectie- en certificeringsinstituut TÜV SÜD en de Duitse verzekeraar Munich Re de eerste reeks veiligheidsvereisten en -certificeringen te hebben ontwikkeld, evenals een verzekeringsraamwerk voor systemen van HyperloopTT wereldwijd. Beide waren belangrijke hordes die genomen moesten worden om commercieel gebruik van passagierscapsules voor de Hyperloop mogelijk te maken.

“Vorig jaar maakte we al bekend dat het HyperloopTT systeem verzekerbaar was”, zei Claudia Hasse, hoofd speciale enterprise risico’s bij Munich Re, bij de introductie van dit verzekeringsraamwerk. “We zijn nu in staat hun eerste commerciële projecten wereldwijd te verzekeren en werken samen om onze services in HyperloopTT’s technologielicentie te verwerken.”

In 2019 gereed voor commercieel gebruik

“In 2019 moet de capsule gereed zijn voor het vervoer van passagiers”, licht Bibop Gresta, bestuursvoorzitter en mede-oprichter van HyperloopTT, toe. “Aangezien we met onze veiligheidsrichtlijnen en verzekeringsraamwerken grote stappen hebben gezet op het gebied van overheidsreguleringen, zijn we nu dichter dan ooit bij het in de praktijk brengen van de Hyperloop.”

HyperloopTT sloot eerder dit jaar een contract voor de realisatie van het eerste Hyperloop systemen in Abu Dhabi, Oekraïne en China. In Abu Dhabi wordt het systeem gebruikt om de hoofdstad Abu Dhabi te verbinden met Al Ain, de tweede stad van het emiraat. In Oekraïne wordt in fases een commercieel Hyperloop systeem gebouwd, waarbij de eerste fase bestaat uit een traject van 10 kilometer bestaat. Dit eerste traject wordt gebruikt om het vereiste juridische raamwerk te creëren dat nodig is om een breder Hyperloop systeem in het land uit te rollen. China gaat het Hyperloop systeem inzetten als onderdeel van de Silk Road Economic Belt, een onderdeel van het Belt and Road initiatief van de Chinese overheid. Deze ontwikkelingsstrategie is gericht op het verbinden van en creëren van samenwerking tussen Euraziatische landen.

Auteur: Wouter Hoeffnagel

Bron: HyperloopTT (foto)

Het Industrial Internet of Things veilig benutten in 4 stappen

Uit onderzoek van zowel de Koninklijke Metaalunie als PCW komt naar voren dat veel bedrijven in de maakindustrie de opkomst van het Industrial Internet of Things (IIoT) afwachtend gadeslaan. Dat is niet alleen zonde met oog op de talloze kansen, maar ook onverstandig, aangezien het IIoT feitelijk al lang zijn intrede heeft gedaan. Het is ‘here to stay’. Er is dan ook geen andere optie dan het te omarmen. Ik help u graag op weg.

De huidige digitalisering wordt genoemd als één van de belangrijkste aandrijvers voor de groei van de Nederlandse maakindustrie. Het IIoT is hier een belangrijk onderdeel van. Wanneer u deze technologieën wilt benutten kunt u met oog op uw bedrijfscontinuïteit en wet- en regelgeving niet om het security-vraagstuk heen. Het onderstaande stappenplan helpt u aan een solide basis voor de security van uw IIoT-omgeving. Eerst verkennen we kort het woud aan relevante afkortingen, hoe deze zich tot elkaar verhouden en welke impact ze hebben op security.

IoT & IIoT versus IT & OT

Het Internet of Things (IoT) heeft betrekking op alle apparaten die connectie maken met digitale netwerken om gegevens uit te kunnen wisselen. Het IIoT is hier een onderdeel van en betreft specifiek de apparaten en machines die verbonden zijn binnen industriële omgevingen. Daarmee raakt IIoT zowel de informatietechnologie (IT) als de operationele technologie (OT). We zien dat de opkomst van het IIoT bijdraagt aan een verdere convergentie tussen IT en OT, doordat er vanuit de OT-omgevingen steeds meer verbindingen naar de buitenwereld ontstaan, soms via het IT-domein maar ook regelmatig direct naar het internet.. Deze ontwikkeling brengt daarmee naast nieuwe mogelijkheden zoals predictive maintenance, ook uitdagingen met zich mee. Vooral op het gebied van security. Wanneer hackers uw elektrische tandenborstel stilleggen is dat al vervelend. Wanneer zij toegang kunnen krijgen tot vitale infrastructuren zoals die van de drinkwatervoorziening of elektriciteitscentrales wordt het echt penibel.

1. Awareness

Een toekomstgericht beleid aangaande IIoT is stap één, en dat start met bewustwording. Bij veel bedrijven is namelijk, al dan niet bewust, al (I)IoT aanwezig. En dit zonder dat de organisatie duidelijke heeft wat het IIoT omhelst, hoe u dit als organisatie wilt benutten en hoe dit op een veilige manier gebruikt kan worden. Dit zorgt voor een bedrijfsrisico dat vaak wordt onderschat. Het is belangrijk om bij het uitwerken van de bedrijfsstrategie cyber security als integraal onderdeel mee te nemen. En zoals alles start dit met de awareness van de mensen binnen de organisatie. Zij moeten snappen waarom cyber security van belang is om de gewenste bedrijfsdoelstellingen te kunnen realiseren en wat de risico’s zijn als dat niet op de juiste manier gebeurt. Een IIoT (security) awareness programma is daar een goede oplossing voor. Dit programma heeft als doel om medewerkers op alle lagen in de organisatie bewust te maken van de (mogelijke) rol van IIoT, de verwachte voordelen voor de organisatie, maar ook de beleidsregels en de cyber securityaspecten die van invloed zijn op de bedrijfscontinuïteit. Het komt regelmatig voor dat mensen zich niet realiseren hoeveel verbonden apparaten er aangesloten zijn op hun netwerk, of welke dat zijn. Minder voor de hand liggende slimme apparaten kunnen een onverwacht groot risico vormen. Denk bijvoorbeeld aan de opmerkelijke hack van een casino in Amerika, waarbij hun database werd gestolen via de thermometer van hun aquarium, die een connectie had met het bedrijfsnetwerk.

2. Een robuuste, weerbare architectuur

Zodra u duidelijk heeft wat hoe IIoT uw bedrijfsstrategie gaat versterken, is het belangrijk om deze infrastructuur ook robuust en weerbaar te maken. Het moet niet alleen op papier werken, maar ook in de praktijk. Het vertrekpunt daarbij is het ontwikkelen van een goede architectuur die, indien goed geïmplementeerd, de tand des tijds kan doorstaan en flexibel genoeg is om robuust en weerbaar te blijven. Dit klinkt wellicht simpel maar is moeilijk in de praktijk. Immers, IIoT wordt meestal ingevlochten in bestaande infrastructuren. Het allerbelangrijkste is om de infrastructuur op te bouwen met een goede segmentering van het netwerk, de zogenoemde ‘zones and conduits’. Uitgangspunt hierbij is dat de infrastructuur robuust en weerbaar is en niet bij elke willekeurige aanval of onbedoeld incident onderuit gaat. De zonering zorgt er ook voor dat bij eventuele besmetting via bijvoordbeeld IIoT apparaten, de vitale onderdelen van het netwerk beschermd blijven.

Daarnaast het inrichten van duidelijke procedures voor het doorvoeren van wijzigen en het up-to-date houden van het overzicht van netwerkcomponenten en de apparaten/machines die daaraan gekoppeld worden. Als u het helemaal goed wilt doen, zouden deze apparaten ook nog eens onderworpen moeten worden aan een security test en certificering. De combinatie van deze maatregelen zorgt er voor dat uw investering in IIoT toepassingen ook daadwerkelijk verdere groei van de business gaan faciliteren.

3. Testen van apparatuur, applicaties en andere end points

Uiteindelijk kan het huidige securityniveau alleen worden vastgesteld door de infrastructuur daadwerkelijk te testen. Dan wordt duidelijk of de security maatregelen adequaat zijn geïmplementeerd en tevens of u nog aanvullende maatregelen moet treffen. Het is sowieso raadzaam om dit soort penetratietesten regelmatig uit te voeren . Op papier kunnen uw strategie en de beloftes van uw toeleveranciers er namelijk prachtig uit zien, maar de praktijk is weerbarstiger. Implementatie wordt niet altijd zo gedaan als op papier afgesproken en in de beheerfase vinden er ook voortdurend wijzigingen plaats. Daarbij verandert het externe dreigingslandschap ook nog regelmatig. Eenvoudige kwetsbaarheden kunnen daarbij leiden tot vervelende en zelfs gevaarlijke situaties. De meeste van deze incidenten halen het nieuws niet, anderen wel. Recent werd bijvoorbeeld bekend dat hackers toegang hadden tot tuinsproeiers, waarmee ze de lokale watervoorraad drastisch konden beïnvloeden. Ook wordt regelmatig geschreven over hackers die (mogelijk) toegang hadden tot de infrastructuur van energiebedrijven. Om echt zeker van te zijn uw infrastructuur veilig genoeg is, kunt u alleen ‘weten door te meten’.

4. Incident respons capaciteit

Als u de bovenstaande stappen heeft gevolgd heeft u een goede basis gelegd. In de praktijk bestaat er echter geen 100 procent waterdichte security. Dat zal altijd zo blijven. Het is daarom essentieel dat u een incident response capaciteit beschikbaar heeft, die beschikbaar is in geval van incidenten. En dan ook voor het industriële domein. Sommige organisaties hebben al zo’n capaciteit voor hun IT omgeving, maar voor het industriële domein is dit nog maar nauwelijks belegd. Zo’n bestaat uit enerzijds een getraind team met kennis van de netwerken, systemen, applicaties en protocollen die binnen een industriële omgeving worden gebruikt en anderzijds uit-procedures om eventuele incidenten zo tijdig mogelijk te identificeren en analyseren. Ook hier moet u zich realiseren dat de aanpak vanuit de IT omgeving niet 1-op-1 werkt voor het industriële domein. Het hebben van een team en goede procedures is belangrijkom zo adequaat mogelijk te kunnen optreden en de mogelijke impact van incidenten te minimaliseren.

Het IIoT biedt talloze kansen. We zien dat branches als de olie & gasindustrie, maar ook de energie- en chemie-industrie deze actief verkennen. Welke kansen voor u in het verschiet liggen is koffiedik kijken. Het is echter een gegeven dat de slimme apparaten de weg naar uw organisatie al lang hebben gevonden en in de toekomst alleen maar meer zullen vinden. Nu is het aan u om daar slim en veilig mee om te gaan.

Dynamische hoofdsteun helpt rolstoelgebruiker

Rolstoelgebruikers hebben regelmatig last van pijnklachten en ander belemmeringen door het ontbreken van of de beperkte verstelbaarheid van een hoofdsteun. Een nieuwe dynamische hoofdsteun, waarvan een prototype werd gebouwd door student Anoek Geers, moet daar verandering in brengen.

Anoek Geers werkte aan het prototype van deze nieuwe hoofdondersteuning binnen het PDEng-programma van de Universiteit Twente. Ze hoopt op het definitieve ontwerp te promoveren. Anoek Geers was onlangs de vijftigste trainee die een PDEng-programma aan de UT succesvol afrondde.

Vanuit het PDEng-programma ging Geers als trainee aan de slag bij Focal Meditech, dat hulpmiddelen voor de zorg produceert. Het Brabantse bedrijf is al enkele jaren binnen het NWO-project Symbionics bezig om de dynamische verstelbaarheid van hoofdsteundragers te verbeteren. Dat is onder andere nodig omdat de traditionele hoofdondersteuning niet meebeweegt met wisselende zitposities. ,”Dat kan leiden tot pijnklachten en stijfheid. Sommige rolstoelgebruikers krijgen moeite met slikken of kunnen hun gesprekspartner niet goed in de ogen kijken. Dat zijn allemaal belemmeringen die we willen opheffen.”

Robotica

Anoek Geers volgde het twee jaar durende PDEng-programma als vervolg op haar opleiding Biomedical Engineering. ,”Ik heb enkele jaren als project engineer gewerkt bij een offshore bedrijf, maar dat stond te ver van mijn interesses af. Binnen de PDEng heb ik de mogelijkheid gekregen om mijn kennis van robotica te vergroten en aan de slag te gaan met een praktisch ontwerpproject. Het is voor mij de brug geweest naar een baan die bij me past.”

In het eerste jaar van het programma lag het accent meer op kennisvergroting, met name op het gebied van robottechnologie. Ook werd een start gemaakt met het ontwerpproject van Focal Meditech. Het tweede jaar stond volledig in het teken van ontwerpen. Geers bestudeerde het huidige gebruik van de hoofdsteun en formuleerde de uitgangspunten voor de nieuwe generatie hoofdondersteuning. Ze bouwde vervolgens het prototype van deze dynamische hoofdsteun. ,,Wat ik heb gedaan binnen PDEng, gaat verder dan een afstudeer- of masteronderzoek. Je gaat meer de diepte in en draagt een grotere verantwoordelijkheid. Ik heb de kans gekregen om het ontwerpproces grotendeels zelf vorm te geven.”

Nu Geers het PDEng-programma heeft afgerond, wil ze verder. Ze werkt bij Focal Meditech aan de volgende fase van het ontwerp en wil daarop over drie jaar promoveren aan de Universiteit Twente. ,,Mijn doel is dat er straks een concreet product op de markt komt. Ik wil dat mensen in een elektrische rolstoel er iets aan hebben.”

50e PDEng

Met het afstuderen van Anoek Geers heeft de Universiteit Twente de vijftigste Professional Doctorate in Engineering (PDEng) nieuwe stijl afgeleverd sinds de vernieuwing van het programma in 2012. De PDEng is de toepassingsgerichte ontwerper in het bedrijfsleven, naast de PhD die wordt opgeleid voor de (fundamentele) wetenschap. ,,Onze trainees willen na de master hun kennis vergroten en hun tanden zetten in complexe ontwerpvraagstukken in het bedrijfsleven”, zegt PDEng-coördinator Timo Meinders van de Universiteit Twente.

Het programma bestaat uit een aantal theoretische vakken en een praktische ontwerpopdracht. Er is een continue wisselwerking tussen beide onderdelen. De ontwerpopdracht is een concreet vraagstuk vanuit een bedrijf. Meinders: ,,Je zou het PDEng-programma kunnen zien als een stoomcursus technisch ontwerpen.”

Trainees staan op de payroll van het bedrijf of van de Universiteit Twente. ,,We zien dat veel bedrijven de PDEng ook zien als een mooie manier om high potentials aan zich te binden”, aldus Meinders, die verwacht dat de interesse voor het PDEng-programma zal toenemen. ,,We streven naar 30 tot 40 trainees per jaar.”

Bron: UTwente

Japanse robot toont toekomst van het bouwen

Het Japanse instituut voor geavanceerde industriële wetenschappen en technologie heeft een prototype-robot ontworpen die op bouwplaatsen kan worden ingezet wanneer er 'handjes tekort' zijn. Snel is de robot niet, maar wel buitengewoon nauwkeurig. Wordt dit de nieuwe collega op de bouw?

Het prototype is een demonstratiemodel die onder de naam HRP-5P door het leven gaat. Hij kan keurig een gipsplaat oppakken en deze tegen een wand schroeven. De robot is zeer flexibel waardoor hij ook in complexe bouwomgevingen menselijke bewegingen en activiteiten kan overnemen.

Al decennialang is de moderne massaproductie aan het veranderen als gevolg van industriële automatisering. Waar lopende banden in fabrieksomgevingen steeds verder gevuld raken met robots, blijven mensen nog steeds vaak nodig voor bepaalde specifieke taken. Zo zie je in de industriële vliegtuigbouw veel minder robots dan in de auto-industrie. Mensen blijven daar nog steeds nodig om op minder toegankelijke plaatsen toch het assemblagewerk te kunnen verrichten.

Ook op bouwlocaties wordt de robot hierdoor nog niet met open armen ontvangen. Mensenwerk inzet blijft nodig om op locatie woningen te kunnen bouwen. Robots voor het geautomatiseerd metselen van stenen en grote robotachtige 3D-printers zijn weliswaar in opkomst maar de ‘handjes’ blijven nog steeds nodig om het tot een afgewerkt geheel te maken. Het Japanse onderzoek richt zich niet zo zeer op het minimaliseren van arbeidskrachten maar is meer bedoeld als mogelijke oplossing voor een herkenbaar probleem: de dalende geboortecijfers en de vergrijzende beroepsbevolking. Hierdoor zullen tal van technische sectoren, waaronder de bouw, in de toekomst mensen tekort gaan komen. Deze robottechnologie zou een antwoord kunnen zijn voor een deel van dit probleem.

HRP-5P is zeker niet de meest geavanceerde robot. Daar staat tegenover dat hij niet vies is van zwaar werk en bewegingen kan maken die veel ‘menselijke trekjes’ vertonen. Daarmee zouden de rudimentaire bouwwerkzaamheden aan deze robot kunnen worden toevertrouwd.

Zien hoe HRP-5P zijn werk doet? Onderstaande video geeft een aardige indruk.

Skoda neemt zelflerende en autonome transportrobot in gebruik

Autofabrikant Skoda heeft in zijn fabriek in het Tsjechische Vrchlabí een reeks volledig autonome transportrobots in gebruik genomen. Het gaat om de LD transportrobots van Omron, die worden ingezet om onderdelen te transporteren tussen het mechanische rekencentrum en de verwerkingsrobots in de fabriek. Wat weten we over deze robots?

De LD is een transportrobot die volledig autonoom kan opereren en zelflerend is. De LD is beschikbaar in twee modellen: de LD-105CT met een draagkracht van 105 kg en een maximumsnelheid van 1,35 meter per seconde en de LD-130CT met een draagkracht van 130 kg en een maximumsnelheid van 0,9 meter per seconde. Skoda maakt gebruik van LD-130CT’s. De robots zijn gekoppeld aan dockingstations, waar de LD’s hun accu’s kunnen opladen.

De fabriek van Skoda in Vrchlabí heeft een oppervlakte van in totaal 16.000 m2. De LD’s kunnen ondanks dit grote oppervlakte alle bestemmingen binnen deze fabriek bereiken. De LD’s zijn sinds juni 2018 in gebruik in de fabriek in Vrchlabí. De transportrobots voeren per dag zo’n 120 ritten uit met een totale afstand van ongeveer 35 kilometer.

Obstakels detecteren en ontwijken

De robots zijn voorzien van sensoren en laserscanners die hen in staat stellen zowel voertuigen, mensen als vaste objecten te detecteren. Deze data wordt gebruikt om de snelheid waarmee het obstakel nadert te berekenen en te detecteren of de LD met het obstakel op ramkoers ligt. Indien dit het geval is stopt de robot automatisch of wijkt deze uit.

In tegenstelling tot traditionele geautomatiseerde transportsystemen heeft de LD geen geleiding nodig via bijvoorbeeld inductielussen, magnetische strips of reflectoren. De inzet van de robots vereist hierdoor minder aanpassingen aan de faciliteit, wat de uitrol goedkoper maakt. Een menselijke bestuurder laat de robot één keer zien met behulp van een joystick of tablet welke route het moet afleggen tussen verschillende basisstations, waarna de robot zelf een route plant.

Route in real-time aanpassen

Al langer worden autonome transportsystemen gebruikt in fabrieken van Skoda. De LD wijkt af van deze systemen door onder andere de mogelijkheid direct in real-time zijn route aan te passen op basis van informatie die het verzameld over zijn omgeving. De route kan hierdoor worden aangepast zonder dat de robot hoeft te stoppen, wat de efficiëntie van de robot vergroot.

Komt de robot op een bepaald punt op zijn route regelmatig obstakels tegen? Dan past de robot automatisch zijn vaste route aan zodat deze obstakels voortaan worden ontweken. De route is dus dynamisch en kan door de robot zelfstandig worden aangepast zonder dat hiervoor tussenkomst van de mens nodig is.

Aansturen via touchscreen

Operators kunnen met de robot communiceren via een 7-inch touchscreen. Daarnaast zijn verschillende fysieke knoppen op de robot aanwezig waarmee de operator de LD kan aansturen. Denk hierbij aan een aan- en uitknop, een knop om de rem te ontgrendelen en een knop om de robot aan een kar te koppelen of juist hiervan los te koppelen. Ook is een oproepknop beschikbaar waarmee operators een robot naar een specifieke locatie kunnen laten komen.

LD’s kunnen worden aangestuurd met behulp van software genaamd MobilePlanner. Met behulp van deze oplossing kunnen onder andere kaarten worden ontwikkeld om mobiele robots in te zetten voor bepaalde toepassingen. Daarnaast kan via deze oplossing de configuratie van robots worden aangepast en taken worden toegewezen.

Indien in een faciliteit meerdere LD’s actief zijn, kan gebruik worden gemaakt van Enterprise Manager. Deze netwerktoepassing zorgt dat taken automatisch worden verdeeld over de beschikbare LD’s. Daarnaast optimaliseert de oplossing de verkeersstromen zodat LD’s elkaar niet in de weg rijden. Enterprise Manager maakt het ook mogelijk de transportrobots te integreren met andere fabriekssystemen, zoals Manufacturing Execution Systemen, Warehouse Management Software en Enterprise Resource Planning oplossingen.

Werkveiligheid vergroten

Skoda meldt door stijgende productieaantallen steeds meer capaciteit van zijn fabrieken te gebruiken en met meer verkeer in productiegebieden te maken te hebben. De inzet van autonome robots is onderdeel van verbeteringen die de autofabrikant doorvoert om de werkveiligheid te vergroten en risico’s tijdens werkzaamheden te minimaliseren. “Het was een bewuste keuze om de eerste volledig autonome robot voor ŠKODA AUTO in te zetten voor de fabriek in Vrchlabí. Hiermee benadrukken we nogmaals hoe belangrijk deze fabriek is als ultramoderne, hightech locatie”, zegt Michael Oeljeklaus, bestuurslid voor Production and Logistics bij ŠKODA AUTO.

Auteur: Wouter Hoeffnagel

Bron: Omron (foto)

Exoskelet MARCH III wint internationale wedstrijd

De MARCH III, het nieuwe exoskelet van de TU Delft is afgelopen zaterdag als winnaar uit de bus gekomen bij de Cybathlon Experience in Düsseldorf. Het studententeam Project MARCH slaagde er als enige in alle opdrachten binnen de gestelde tijd uit te voeren.

De internationale obstakelrace voor exoskeletten vond plaats tijdens de Rehacare, de Duitse vakbeurs voor revalidatietechniek in Düsseldorf. Teams uit verschillende landen streden tegen elkaar in deze test voor robotische harnassen ontwikkeld voor mensen met een dwarslaesie. Samen met ‘piloot’ Sjaan Quirijns, die sinds 2000 een dwarslaesie heeft, behaalde de MARCH III de snelste tijd en het hoogste aantal punten. Dankzij verbeteringen aan het pak en intensieve training van de piloot wist het team de obstakelbaan met vier verschillende obstakels in net geen 9,5 minuut succesvol af te ronden. Vooral op zelfstandig gebruik gooide het team hoge ogen.

Traplopen

De obstakels die de exoskeletten moesten doorstaan, zijn voorbeelden van hindernissen die mensen in een rolstoel dagelijks ondervinden, zoals traplopen en gaan zitten of opstaan uit een diepe stoel. De MARCH III won drie van de vier onderdelen met de snelste tijd en de meeste punten, wat resulteerde in een snelste totaaltijd en hoogste totaalscore.

Hellingproef

Lennart Schut is student Industrieel Ontwerpen en teammanager van Project MARCH: “Technisch gezien was de hellingproef onze grootste uitdaging. Dankzij de verbeteringen in het enkelgewricht was er veel meer stabiliteit tijdens het op- en aflopen van de helling. We zijn ontzettend trots op deze eerste plek, maar nog belangrijker vinden we dat we met de ontwikkeling van deze techniek bijdragen aan het teruggeven van mobiliteit aan mensen met een dwarslaesie. Ons ultieme doel is dat het exoskelet toegankelijk wordt voor iedereen die daar baat bij heeft. Wij zien het als een grote stap op weg naar een toekomst waarin rolstoelen voor mensen met een dwarslaesie niet meer nodig zijn”.

Dagelijks gebruik

Voor het derde jaar op rij werkte een TU Delft studententeam aan optimalisatie van het exoskelet. Ook nu werkte een team een jaar lang, geheel vrijwillig aan het nieuwe ontwerp en prototype. De MARCH lll bevat belangrijke verbeteringen ter bevordering van de dagelijkse bruikbaarheid en comfort. De nieuwe functionaliteiten spelen nog beter in op de behoefte van de gebruiker. Verbeteringen aan het enkelgewricht en de software zorgen voor variabele stapgrootte en een natuurlijkere en soepelere loopbeweging. Daarnaast geven extra steunpunten rond de heup en het middel betere ondersteuning en meer stabiliteit bij het lopen. De speciaal voor Sjaan Quirijns ontwikkelde buikplaat en rugsteunen zorgen voor een verbeterde rompstabiliteit en betere controle tijdens het lopen “De verbeteringen in het exoskelet van dit jaar zijn veelbelovend voor te toekomst” , zegt Quirijns. “Ze zorgen ervoor dat dagelijkse mobiliteitsbeperkingen die dwarslaesiepatiënten nu ervaren, in de toekomst een heel stuk worden verkleind.”

Ook de medische sector heeft vertrouwen in de toekomst van het pak. “Voor dwarslaesiepatiënten draagt de exoskelettechnologie niet alleen bij aan mobiliteit, maar ook de lichamelijke en geestelijke conditie gaan er op vooruit”, zegt Ilse van Nes, revalidatiearts bij de Sint Maartenskliniek waar Sjaan Quirijns eerder een revalidatieprogramma met een commercieel exoskelet volgde.

2020

Elk jaar ontwerpt en bouwt een nieuwe groep studenten van de TU Delft een exoskelet. Inmiddels is de volgende Cybathlon in Zürich aangekondigd, die vindt plaats in 2020. Met deze wedstrijden als stip aan de horizon blijven ook volgende de studententeams van Project MARCH werken aan optimalisatie van het exoskelet.

TU Twente

Ook de TU Twente was van de partij tijdens de Cybathlon Experience. Het exoskelet van het Symbritron+ team kreeg tijdens de wedstrijden van vrijdag al te maken met technische mankementen, waardoor het team aan de bak moest om het exoskelet klaar te krijgen voor zaterdag. “We zijn er in geslaagd alle proeven succesvol te beëindigen”, zag Bram van Gemeren van Roessingh Centrum voor Revalidatie, die als fysiotherapeut aan het team is verbonden. “Zeker op de onderdelen helling en trap functioneerde het exoskelet goed.” Uiteindelijk wist Project MARCH net meer punten te verzamelen.

Bron: TU Delft/UTwente

'Robotisering gaat juist zorgen voor meer banen'

Als het gaat over robotisering, wordt vaak gesproken over het mogelijke banenverlies. Door de komst van robots zouden miljoenen banen op de tocht komen te staan. Het World Economic Forum (WEF) stelt echter dat robotisering juist ook heel veel werk creëert.

De komende vijf jaar worden er volgens het World Economic Forum (WEF) wereldwijd netto banen gecreëerd door robotisering. Tot en met 2022 zouden er zo’n 75 miljoen banen kunnen verdwijnen, maar er zouden ook 133 miljoen banen ontstaan. Vooral in de branches van de accountancy, industrie, klantbeheer en het secretariaat zal veel werk geautomatiseerd worden. Aan de andere kant nemen banen in bijvoorbeeld data-analyse, softwareapplicaties en online verkoop toe. Ook in andere sectoren waar menselijke competenties belangrijk zijn, zoals marketing of sales, zal het aantal banen waarschijnlijk groeien.

Bijscholen

Het WEF geeft in haar rapport aan dat de schattingen voorzichtig zijn gemaakt. Bovendien moeten er alert wtoordt omgegaan met robotisering. Werkgevers, werknemers en regeringen moeten beter samenwerken om veel baanverlies te voorkomen. Bedrijven moeten met name zorgen dat personeel tijdig wordt om- en bijgeschoold zodat zij nieuwe vaardigheden die met de nieuwe technologieën samenhangen, eigen maken. Tegen 2022 zou zo’n 54 procent van het huidige personeelsbestand nieuwe vaardigheden moeten leren. Ongeveer 35 procent van de werknemers heeft voor zes maanden aan extra training nodig en 9 procent moet tussen de zes en twaalf maanden terug naar school. Nog eens 10 procent heeft zelfs langer dan een jaar training nodig.

Volgens de opstellers van het rapport wordt tegen 2025 ongeveer 52 procent van al het huidige werk vervangen door machines. Op dit moment zetten ze dat percentage op 29 procent.

Onlangs bleek uit een enquête naar aanleiding van de Dag van de Industrie dat meer dan 90% van de Nederlandse industriële bedrijven positief staat tegenover de veranderingen die digitalisering en robotisering brengen. Meer dan de helft (53%) verwacht dat het werk van karakter zal veranderen, maar dat de werkgelegenheid gelijk blijft. Eén op de vijf denkt zelfs dat de werkgelegenheid er door zal toenemen.

Bron: WEF/Koninklijke Metaalunie.

Foto: Techniek Beeldbank

De gevel als statement

Het Nederlandse architectenbureau MVRDV heeft de Imprint afgerond, een nieuw kunst- en entertainmentcomplex verspreid over twee gebouwen. Het geheel ligt in de nabijheid van het Incheon vliegveld van Seoul en trekt internationaal de aandacht.Met een nachtclub in het ene gebouw en een indoor themapark in het andere, kenmerkt de raamloze constructie zich door een aantal opvallende elementen. Zo zijn op de gevel van de gebouwen afbeeldingen afgedrukt van de gevels van omliggende gebouwen. Daarnaast is het gebouw ter hoogte van de ingangen als een gordijn omhoog getrokken en zijn de entree en één van de hoeken van het nachtclubgebouw voorzien van een gouden laag.

De Imprint maakt deel uit van Paradise City; een complex van zes gebouwen met entertainment, hotels en attracties op minder dan een kilometer van Zuid-Korea’s grootste vliegveld. Door de functies van de gebouwen -nachtclub en themapark- wilde de opdrachtgever geen ramen in de gebouwen. Toch moest er aansluiting worden gevonden op de omliggende architectuur. De architecten van MVRDV zagen zich daarmee voor de vraag gesteld of de gevel van de Imprint zó expressief kon worden vormgegeven dat er verbinding is met de omgeving.

Het architectenbureau bedacht een oplossing door elementen van gevels van omliggende gebouwen ‘af te drukken’ op de Imprint en deze als het ware over de nieuwbouw te ‘draperen’. De gevel toont daarmee bakstenen, ramen, e.d. Daarnaast tilde MVRDV de gevel van het gebouw op sommige plaatsen als het ware op. Daarmee versterkt het gevoel dat de gevel als een gordijn over het gebouw is gedrapeerd en omhoog wordt getrokken.

De gevels zijn opgebouwd uit 3.869 glasvezelversterkte betonpanelen. Deze panelen worden met mallen geproduceerd en vervolgens op de gevel aangebacht. Daarna worden ze wit geschilderd om het reliëfontwerp goed tot uitdrukking te laten komen. Uitzondering vormt de entree van de nachtclub waar een gouden plak langs de gevel en een deel van de trappen en over het trottoir ligt als uitnodging naar bezoekers.

Het vloeroppervlak van het totale project bedraagt 9.800 vierkante meter en is verdeeld in de Wonderbox, een soort indoor-themapark en een nachtclub met multimediaschermen die in de vloer zijn verwerkt .

Hoe met een driedaagse werkweek machines efficiënter benut worden

Ons oog viel deze week op een interessant artikel in Solutions Magazine. Daarin wordt gesteld dat je met een driedaagse werkweek het aantal bedrijfsuren fors kunt verhogen, zonder extra kosten te maken. Dit betekent uiteindelijk ook dat machines efficiënter worden benut. Het zogenoemde Verschoven Werktijden Systeem (VWS) werd ooit bedacht door Bert van Gijzel, de voormalige directeur van KMWE.

Bij heel veel maakbedrijven ligt de productie hoger dan ooit. Nieuwe orders zijn bijna niet te verwerken en daarnaast kampen veel bedrijven met een tekort aan goede vakmensen. Met het Verschoven Werktijden Systeem kunnen maakbedrijven het aantal bedrijfsuren fors vergroten, zonder dat de vaste kosten sterk oplopen, zo wordt gesteld in het interessante artikel in Solutions Magazine. En met meer arbeidsuren kunnen machines uiteindelijk efficiënter benut worden. Bovendien past het systeem ook bij hoe de jonge generatie graag wil werken.

In het artikel is John Kerkhoffs aan het woord, buitendienstadviseur bij Koninklijke Metaalunie. Hij werkte lange tijd als hoofd P&O bij KMWE, en zag zijn directeur Bert van Gijzel het systeem introduceren. “Het is een kwestie van anders leren en durven denken. Meneer van Gijzel heeft het systeem in de jaren tachtig bedacht en er zijn bedrijven die dit systeem of een variant ervan al 20 tot 30 jaar succesvol toepassen. Het ging er destijds met name om dure CNC-machines efficienter te benutten. Vandaag de dag, in een periode waarin het gebrek aan vakmensen elke dag nijpender wordt, kun je een betere en modernere inzet van de schaarse vakmensen toevoegen als doelstelling. Het systeem sluit beter aan op de manier waarom de jongere generatie wil werken.”

11 uur per dag

Waar het op neerkomt is het dusdanig verschuiven van werktijden dat machines langer draaien, zonder dat er extra personeel ingezet moet worden. Binnen het klein metaal horen bedrijfsuren te vallen tussen 6 uur ’s ochtends en 6 uur ’s avonds, een periode van twaalf uur waarin geen toeslag betaald hoeft te worden. Kerkhoffs legt in het artikel uit dat werkgevers met deze uren kunnen gaan schuiven om tot een ruimer aantal bedrijfsuren te komen. Werkuren worden verdeeld over drie dagen in plaats van vijf. Dat betekent dat medewerkers drie dagen lang 11 uur werken, inclusief een vaste en zwevende pauze. Ze krijgen 50 uur betaald, maar werken er per saldo 31,5 verdeeld over drie dagen. In ruil daarvoor zorgt de medewerker dat afspraken met bijvoorbeeld de tandarts of de dokter buiten de werkdagen worden gepland. Ook verlof en ADV-dagen vervallen.

Invloed op werk

Bij het VWS-systeem staat centraal dat de machine c.q. de arbeidsplek ingevuld moet zijn. Medewerkers worden daarom in het begin als koppel ingezet: twee medewerkers die verantwoordelijk zijn voor een of enkele machines en alles bij elkaar zijn ze samen van maandag tot en met zaterdag 66 uur in de week op het werk, zo legt Kerkhoffs in Solutions Magazine uit. En er hoeven dus geen toeslagen voor overuren betaald te worden. Een werkdag van 11 uur klinkt lang, maar volgens Kerkhoffs is dit juist wat de jonge generatie medewerkers wil. “Ze werken drie dagen en zijn er vervolgens vier vrij. Jonge vakmensen zijn erop gesteld dat ze zelf invloed op hun werkplannen kunnen uitoefenen. Maar ze vinden het bijvoorbeeld ook belangrijk om, als ze kinderen hebben, hier meer tijd mee door te brengen.” Het systeem zou ook al hebben aangetoond dat medewerkers die op deze manier werken, eerder bereid zijn overuren te maken en opleidingen te volgen.

Kerkhoffs haalt ook nog aan dat het systeem ook goed is om oudere werknemers langer inzetbaar te houden. Je ontlast ze immers door minder ploegendiensten, die voor oudere werknemers vaak zwaar zijn. Onderzoek door meerdere universiteiten en TNO wijst uit dat eveneens de productiviteit verbetert ondanks dat de vakmensen meer uren op een dag gaan werken. “Tot de vierde dag zijn ze 15% productiever. Pas daarna daalt de productiviteit, maar dan hebben ze alweer vrij.” Je hebt ook nog maar een keer in de week ploegenoverdracht. De kans op fouten is dus kleiner. Mogelijke nadelen zijn dat men twee zaterdagen per maand moet werken en men de eerste zes weken moet wennen aan de langere werkdagen.

Kerkhoffs begrijpt dat bedrijven in het wellicht misschien sceptisch zijn over het systeem. Het is immers wel een verandering en vereist een andere instelling. Hij adviseert eerst op een afdeling te beginnen waar mensen zitten die de methode begrijpen en ervoor openstaan. Vanuit daar kun je dan verder uitbreiden.

Bron: Solutions Magazine.

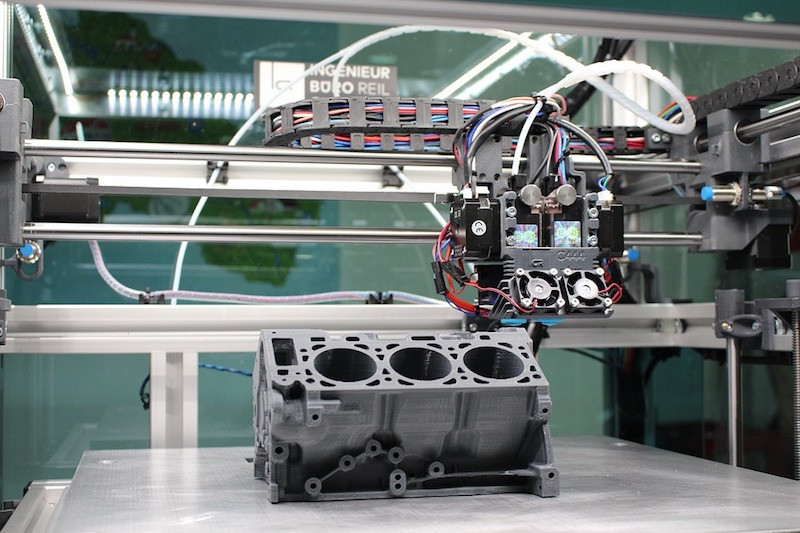

Nieuwe printmethode vereenvoudigt additieve productie in metaal

Bulk metallisch glas (BMG) blijkt veel eenvoudiger geprint te kunnen worden dan traditionele vormen van metaal. Zo zijn onderzoekers erin geslaagd BMG te printen op een wijze die vergelijkbaar is met plastic, zonder dat interessante eigenschappen van metaal zoals stevigheid hierbij verloren gaan.

Metaal is een stuk lastiger te printen dan plastic. Zo kan plastic worden verwarmd tot een temperatuur waaronder het zacht wordt, maar niet smelt. Dit maakt het onder meer mogelijk het materiaal met behulp van een extruder door de nozzle van een fused deposit modeling (FDM) printer te drukken. Traditionele vormen van metaal bereiken deze staat echter niet, wat het printen van metaal bemoeilijk.

Unieke atomische structuren

BMG is een speciale legering van metalen die indien deze wordt verhit niet smelt, maar zacht worden. Dit is interessant, aangezien deze eigenschap het mogelijk maakt BMG te vervormen tot een temperatuur waarbij zij voldoende zacht zijn geworden om door een extruder van een 3D-printer te persen. BMG kan hierdoor worden geprint op een wijze die vergelijkbaar is met plastic, iets wat met traditionele vormen van metaal niet mogelijk is.

Het materiaal is een tussenvorm tussen metaal en glassoort. Dit is te danken aan de atoomstructuur van het materiaal. De atomen van traditionele vormen van metalen hebben een geordende kristallijne structuur. Indien dit materiaal zeer snel wordt afgekoeld gaat deze structuur verloren en ontstaat een niet-kristallijne microstructuur, die ook wel een amorfe structuur wordt genoemd. Metalen die deze eigenschappen bevatten worden ook wel amorfe metalen of metallisch glas genoemd. Indien dit materiaal een dikte van meer dan 1 millimeter heeft wordt het BMG genoemd.

Verwarmen tot 460 °C

Het onderzoeksteam heeft staven van metallisch glas met een diameter van één millimeter en een lengte van 700 mm gemaakt. Deze staven worden verwarmd tot een temperatuur van 460 °C en met een kracht van 10 tot 1000 Newtons door een nozzle van 0,5 mm gedrukt. Het metaal kan onder deze omstandigheden op een FDM printer worden geprint op een wijze die vergelijkbaar is met het printen van bijvoorbeeld ABS of PLA.

De methode is ontwikkeld door een onderzoeksteam dat bestaat uit onderzoekers van de Yale University, experts van het bedrijf Desktop Metal en onderzoekers van het MIT. Het team staat onder leiding van hoogleraar werktuigbouwkundige en materiaalwetenschappen Jan Schroers van de Yale University. Schroers richt zich al langer op het onderzoeken van BMG’s. Zo wist Schroers in 2011 met behulp van BMG’s onder meer parfumflesjes, lenzen en cilinders te blazen. Hierbij werd een proces gebruikt dat vergelijkbaar is met glasblazen.

Additieve productie revolutioneren

De onderzoekers verwachten dat hun printmethode met BMG’s additieve productie in metaal zal revolutioneren. “Naast prototyping, maken de gerealiseerde eigenschappen van geprinte onderdelen in combinatie met de veelzijdigheid in het ontwerp van onderdelen deze 3D-printtechnologie geschikt voor het fabriceren van componenten met hoge prestaties voor toepassingen in de medische sector, luchtvaart en ruimtevaart”, zegt Punnathat Bordeenithikasem, postdoctoraal bursaal bij het NASA Jet Propulsion Laboratory van het California Institute of Technology en recentelijk afgestudeerd aan de Yale University.

Meer informatie over de 3D-printtechniek is te vinden in een paper die het onderzoeksteam heeft gepubliceerd in ScienceDirect.

Auteur: Wouter Hoeffnagel

Bron: Yale University

Bron: ScienceDirect

Bron: EurekAlert!

Bron foto: Pixabay / creil91

100 jaar Tata Steel: nog steeds springlevend

Tata Steel is jarig. De grooste staalfabrikant van het land bestaat maar liefst honderd jaar. En dat laten ze zeker niet onopgemerkt voorbij gaan. Koning Willem-Alexander gaf afgelopen donderdag het startschot voor het jubileumjaar waarin allerlei vieringen en evenementen gepland zijn.

Koning-Willem Alexander opende afgelopen donderdag de viering van het 100-jarig bestaan van het staalbedrijf in de IJmond. De Koning deed dat door in de grote tent op het festivalterrein het boek open te slaan waarin 100 verhalen van medewerkers, omwonenden, klanten en leveranciers zijn opgetekend. Voorafgaand daaraan bracht de Koning een bezoek aan het Innovation Centre op het terrein, waar hij in het R&D laboratorium uitleg kreeg over de manier waarop onderzoekers speciale staalsoorten ontwikkelen voor toepassing in auto’s. Het gaat daarbij om staal dat heel sterk is en zo zorgt voor maximale veiligheid van inzittenden. Door de hoge sterkte van het staal worden auto’s tegelijkertijd lichter en dus zuiniger. Na de openingshandeling ging de Koning in gesprek met een aantal medewerkers en omwonenden van het staalbedrijf die hebben meegewerkt aan de 100 persoonlijke verhalen. De Koning werd ontvangen door Theo Henrar (directievoorzitter Tata Steel Nederland) en Hans Fischer (CEO Tata Steel in Europa) in aanwezigheid van T.V. Narendran (CEO en Managing Director van Tata Steel Limited).

Wereldklasse

“Ik ben trots op het feit dat we erin geslaagd zijn om al 100 jaar tot de top van de wereldwijde staalindustrie te behoren”, aldus Theo Henrar, directievoorzitter Tata Steel Nederland. “We zijn toonaangevend waar het gaat om de kwaliteit van onze producten én op het gebied van duurzaamheid. Dat hebben we bereikt doordat we altijd fors hebben geïnvesteerd in innovatie, zowel op product- als procesgebied. Maar de allerbelangrijkste succesfactor zijn onze medewerkers. Hun passie, bevlogenheid en doorzettingsvermogen heeft ons gebracht waar we nu staan. En daar ben ik hen dankbaar voor”, aldus Henrar.

“Ons staalbedrijf in IJmuiden neemt een unieke plek in, zowel letterlijk als figuurlijk”, aldus Hans Fischer, CEO van Tata Steel in Europa. “Dankzij de visie van de oprichters hebben we de best mogelijke logistieke verbindingen om grondstoffen aan te voeren en klanten in de hele wereld van hoge kwaliteit staal te voorzien. En die kwaliteiten kunnen we leveren door onze nimmer aflatende focus op het ontwikkelen van producten die een hoge toegevoegde waarde hebben voor onze klanten. In de V.S. is ‘Dutch steel’ synoniem voor staal van topkwaliteit. En we blijven ambitieus. We willen van Tata Steel in Europa het staalbedrijf maken dat in alle opzichten duurzaam is”, aldus Fischer.

Feest van de eeuw

Het 100-jarig jubileum van het staalbedrijf in IJmuiden wordt groots gevierd. Op het terrein van Tata Steel is een speciaal festivalterrein aangelegd van 13.000 m2, met de grootste tent van Europa (capaciteit: 4.000 personen), een reuzenrad van 33 meter, vier verschillende tenten met muziek en karaoke, een fonteinbar en tien foodtrucks. Er worden tot en met 5 oktober 12 grote evenementen georganiseerd voor medewerkers, gepensioneerden, relaties, omwonenden, klanten en leveranciers. In totaal worden zo’n 40.000 gasten verwacht. Voor de feesten is een spectaculaire show ontwikkeld met visuele effecten, een orkest van 40 man en 17 dansers onder leiding van topchoreograaf Gerald van Windt (Idols, Holland’s Got Talent, Everybody Dance Now en X-Factor). De jubileumshow wordt negen keer opgevoerd.

Blikvanger

Een van de blikvangers op het festivalterrein bij de start van de jubileumactiviteiten was de 3D-taart van de site van het staalbedrijf in IJmuiden, waarvan de eerste gasten konden genieten. De taart is gemaakt door meesterpatissier Hidde de Brabander. De taart was 1.90 x 1.30 meter groot. Het vervaardigen ervan kostte 135 uur. In totaal is er 45 kilo chocolade, 35 liter slagroom, 15 kilo marsepein, 12 liter ei, 8 kilo suiker en 6 kilo bloem in verwerkt.

Wereld van staal

Van een klein bedrijf is Tata Steel in IJmuiden in 100 jaar tijd uitgegroeid tot een ware wereld van staal. Inmiddels is de site het grootste aaneengesloten industriële complex van Nederland, met een omvang van 750 hectare. Op het terrein staan tientallen fabrieken en installaties, verbonden door 100 kilometer spoor, 80 kilometer weg en 55 kilometer transportbanden. Tata Steel is een volledig geïntegreerde site, waar alle processen, van de voorbewerking van de grondstoffen tot en met het coaten van de rollen staal op één terrein plaatsvinden. Tata Steel in IJmuiden behoort tot de top van staalbedrijven in de wereld waar het gaat om staal maken met een zo laag mogelijke CO2-uitstoot. Tata Steel in Nederland heeft 10.000 werknemers, waarvan 9.000 in IJmuiden. Tata Steel in IJmuiden produceert jaarlijks zo’n 7 miljoen ton staal, dat wordt verscheept naar klanten over de hele wereld.

Fusie

Op de achtergrond is Tata Steel nog steeds bezig met een mogelijke fusie met het Duitse ThyssenKrupp. Het bedrijf uit IJmuiden wil zijn Europese activiteiten fuseren met de staaldivisie van het ThyssenKrupp. In juni werd de fusie aangekondigd, maar sindsiden bleef het vrij stil rondom de deal. Bovendien waren er intern wat strubbelingen bij het Duitse bedrijf. Achter de schermen wordt echter druk gewerkt aan de fusie, zo laat de directie weten aan het Financieel Dagblad. Er wordt met name nog gewacht op goedkeuring van de Europese mededingingsautoriteiten.

Tijdens ESEF eerder dit jaar maakten we een korte video (klik op onderstaande afbeelding) op de stand van Tata Steel. We spraken toen met een werktuigbouwkundige:

Bron: Tata Steel/AD.nl