Medische instrumenten ontwerpen en testen zonder dure prototypes

Complexe nieuwe medische instrumenten blijven vaak steken in de fase van het prototype. Dat is duur en tijdrovend. Ewout Arkenbout ontwikkelde daarom een nieuwe, virtuele ontwerpmethode waarmee instrumenten al eerder zijn te evalueren en bij te sturen. Arkenbout promoveerde vorige maand op dit onderwerp aan de TU Delft.

Veiligheid

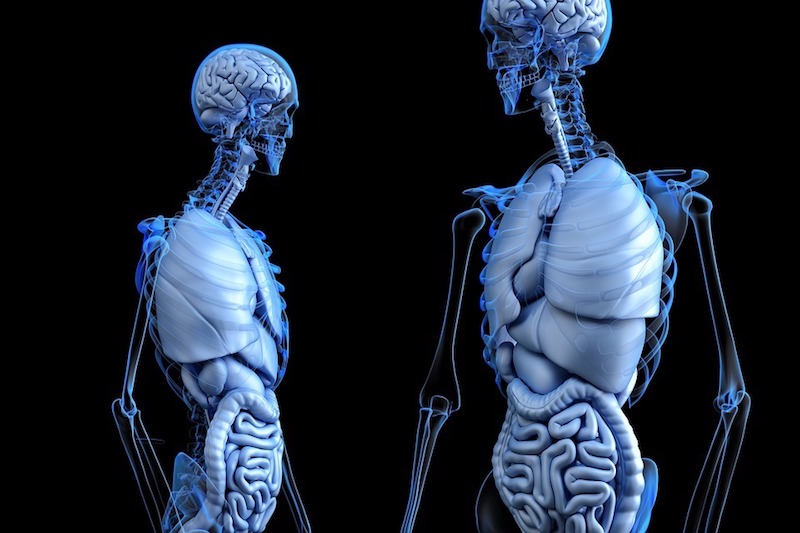

‘De Minimaal Invasieve Chirurgie (kijkoperaties) probeert de belasting van patiënten bij operaties te verminderen. Speciaal ontworpen instrumenten moeten de chirurg daarbij helpen’, zegt Ewout Arkenbout. ‘Maar in de praktijk blijkt vaak dat slechte ontwerpkeuzes bij dergelijke instrumenten de procedures kunnen bemoeilijken en de veiligheid van patiënten in gevaar kunnen brengen.’

Multi-vertakt

Arkenbout heeft in zijn promotie-onderzoek onder meer nader gekeken naar multi-vertakte instrumenten voor endoscopische operaties via natuurlijke lichaamsopeningen. Een voorbeeld van een ingreep waarbij een multi-vertakt instrument zeer nuttig kan zijn, is het weghalen van een tumor bij de hypofyse, waarbij men via de neus naar binnen gaat. Multi-vertakte instrumenten hebben een schacht van waaruit twee of meerdere stuurbare instrument-takken voortkomen. Een dergelijk instrument moet het mogelijk maken voor de chirurg om tweehandige chirurgische taken uit te voeren (zoals hechten en het leggen van knopen) bij operaties.

Prototypes

‘De laatste tien jaar zijn er tientallen prototypes van zulke multi-vertakte instrumenten ontwikkeld’, vertelt Arkenbout. ‘De ontwerpers richten zich echter op het inbouwen van té veel vrijheidsgraden en introduceren daarmee te veel besturings-complexiteit in de nieuwe instrumenten. Daardoor wegen de potentiële voordelen in de meeste gevallen niet op tegen de nadelen. De ontworpen instrumenten komen dan ook zelden uit het stadium van het prototype.’

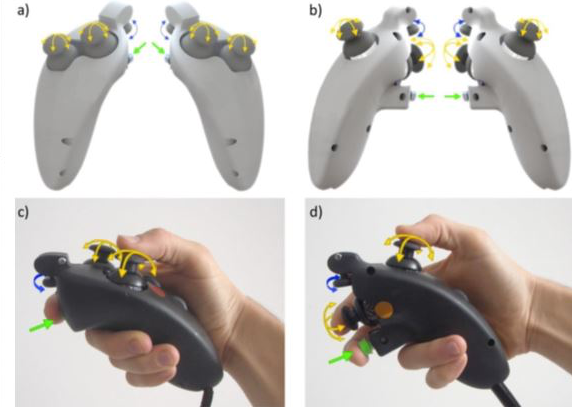

Gesture

Het ontwikkelen van een prototype is een tijdrovend en kostbaar proces. ‘Je wilt instrumenten dus eigenlijk al kunnen evalueren in de ontwerpfase, en nieuwe inzichten opdoen zonder een duur prototype te hoeven bouwen. Een oplossing die ik hiervoor aandraag, is gesture-based design. Hand- en vingerbewegingen in een testopstelling worden daarbij live gemeten met sensoren en vervolgens gekoppeld aan virtueel gesimuleerde instrumentbewegingen. Door spelenderwijze koppelingen uit te proberen, en ze te evalueren, kan een stuurbaar instrument dan worden geëvalueerd zonder een volledig operationeel prototype nodig te hebben. We hebben dit succesvol getest, onder meer in samenwerking met chirurgen van het LUMC en het AMC.’

Vrijheid

Gesture-based instrument design geeft potentieel een grote vrijheid bij het instrumentontwerp. Arkenbout heeft bijvoorbeeld, in samenwerking met Floris van den Berg, een manier ontwikkeld en geëvalueerd om met twee handen vier chirurgische instrumenten aan te sturen. ‘Gesture-based instrument design is een relatief goedkope en veelbelovende methode die, zeker met de huidige technologische vooruitgang in meetsystemen voor hand- en vingerbewegingen, kan uitgroeien tot een eenvoudig toe te passen ontwerpmethode.

In onderstaande video wordt de methode verduidelijkt:

Bron: TU Delft

Eindhovens bedrijf brengt 3D-printen voedsel dichterbij

Het duurt niet lang meer voordat we ons eigen voedsel 3D-printen. Tenminste, als het aan het Eindhovense bedrijf byFlow ligt, een koploper op dit gebied.

Pasta, een gehaktbal of een koekje uit eigen printer? Het is dichterbij dan je denkt. Over een jaar of tien staat in iedere keuken een 3D-printer naast het espresso-apparaat. Voedsel printen is de toekomst denkt Nina Hoff, directeur van ByFlow. In een artikel in het Eindhovens Dagblad krijgt de verslaggever een kijkje in het printwalhalla van het bedrijf.

ByFlow ontwikkelt, bouwt en verkoopt 3D voedselprinters. “Om te demonstreren hoe de printer werkt, plaatst ze een cartridge in de printkop van het apparaat”, zo schrijft de verslaggever. “Voor deze gelegenheid heeft ze het logo van het Eindhovens Dagblad in de computer ingevoerd. De letters ED worden door de printer laagje voor laagje op de glazen ondergrond geprint. Het resultaat is een eetbaar plaatje dat wonderwel smaakt. Geen chocolade of puree, maar een verrassende smaak waar ik in ieder geval bietjes in ontwaar.”

Hoff weet dat het 3D-printen van voedsel legio mogelijkheden biedt, maar is ook van mening dat men het eerst moet kunnen proeven om overtuigd te raken. Dat is dan ook een belangrijk speerpunt van haar bedrijf: de boel vermarkten. De ervaring heeft ze in elk geval: ze runde het eerste 3D-print restaurant ter wereld, werkte van Australië tot Dubai met de beroemdste meesterkoks en ze sloot een contract met Callebaut, de grootste chocoladefabrikant ter wereld. Dit jaar werd Hoff bij de uitreiking van de eerste Techionista-Award bovendien uitgeroepen tot Tech-entrepreneur 2018.

Award

De carrière van Nina Hoff is verrassend verlopen. Eind 2015 stopte ze met haar baan in de zorg om leiding te gaan geven aan byFlow, het technologiebedrijf van haar visionaire vader Frits en technische broer Floris die samen de eerste opvouwbare 3D-printer ter wereld hadden ontwikkeld. “Onder haar bezielde leiding kwam er geld van investeerders dat werd gebruikt voor toegankelijke software, een eenvoudige bediening en gelikte vormgeving van de 3D-printer”, zo valt te lezen in het Eindhovens Dagblad. “Het resultaat is een apparaat waar je als meesterkok graag mee voor de dag komt. Niet voor niets is Jan Smink, kok van driesterrenrestaurant De Librije, ambassadeur van de 3D-printer Focus. Net als Hidde de Brabander, de televisiekok die schittert bij 24-Kitchen en Koffietijd.”

Ook de Belgische koning was onder de indruk toen hij tijdens een bezoek aan de High Tech Campus een chocoladeportret van hem zelf kreeg aangereikt. Ook Koning Willem-Alexander zei na een demonstratie te hopen dat hij snel een eigen printer in zijn keuken zou hebben.

Stunt

Inmiddels zijn er meer dan honderd van de Focus-printers verkocht. Niet gek voor een printer die drieduizend euro kost. “Terwijl het printen van voedsel eigenlijk bedoeld was als marketingstunt om de printer onder de aandacht te brengen”, verklapt Hoff. “Omdat de Focus twee eenvoudig te wisselen printkoppen heeft, kun je er meteen breed scala aan materialen mee printen. Behalve plastic bijvoorbeeld ook biorubber, siliconen, keramiek, bronsklei, glasklei en voedsel. Maar al snel was duidelijk dat juist het voedsel tot de verbeelding sprak. Met name chocolatiers en restauranthouders wilden er graag mee aan de slag. Omdat je er vormen mee kunt maken die je op geen andere manier voor elkaar krijgt. En in de cartridges kun je ingrediënten combineren, waardoor je bijzondere smaken krijgt.”

Sinds 2015 is er onderzoek gedaan naar 3D-printen van voedsel. In samenwerking met chefkoks, chocolatiers, patissiers, ontwerpers, industrie en universiteiten is er een database aangelegd met mooie 3D-ontwerpen en speciale recepten. Die samenwerkingen hebben geleid tot optimalisering van de Focus als 3D-printer voor voedsel.

“TNO is er al zeven jaar mee bezig, maar wij hebben de markt echt moeten openbreken. We richten ons nu vooral op bewustwording, we laten zien dat we er zijn. Tot nu zijn we er meer voor de exclusieve evenementen: het printen gaat nog niet snel genoeg voor grote groepen.” Maar in de toekomst ziet Hoff ook andere mogelijkheden. “3D-printen van voedsel heeft grote maatschappelijke voordelen. Neem ondervoeding bij bejaarden. Ouderen met kauw- en slikproblemen krijgen meestal gepureerd voedsel. Met een 3D-printer kan je het gepureerde eten de vorm van het oorspronkelijke product teruggeven. Zo ziet een wortel er weer uit als een wortel, met het voordeel dat de substantie zacht en makkelijk te kauwen blijft. Een ander groot maatschappelijk voordeel is dat je geen voedselresten overhoudt, omdat je in principe alles kunt gebruiken. Het is dus een hele duurzame manier van voedsel bereiden.”

Geldt dat ook voor vlees uit de printer? Hoff moet er een beetje om lachen. “Iedereen heeft het daar over, maar dat was een experiment. We zijn vorig jaar uitgenodigd door de Australische organisatie MLA om te komen werken met vlees. De aanleiding was het feit dat er heel veel restvlees overblijft en men niet wist wat men daar nog mee zou kunnen doen. Mensen willen alleen biefstukje van een bepaalde grootte en ook een kipfilet moet er wel uitzien als een kipfilet. Dus men bleef met restvlees zitten dat onder of net op de kostprijs moest Hoe geven we vlees een tweede leven. Wij zijn ingegaan op die uitnodiging en hebben een soort gehakt gemaakt van dat vlees en daar mooie, bijzondere hapjes van geprint. Dat was wel een eyeopener, want koks bleken bereid om tien keer de prijs te betalen voor vlees uit een cartridge.” Het probleem werd dus een verdienmodel. Het werd zo goed ontvangen dat byFlow onlangs werd uitgenodigd in Dubai om daar hetzelfde te doen. “Het heeft zeker potentieel, je kunt er ook iets mee doen voor voedselverspilling, maar het is niet echt waar wij ons nu op richten.”

Met het huidige prijskaartje is de voedselprinter vooralsnog alleen weggelegd voor cateraars, exclusieve pop-up restaurants in wereldsteden en chique restaurants met Michelinsterren waar perfecte creaties op mooie borden worden geprint. “Maar binnen tien jaar wordt het een activiteit in elk huishouden”, verwacht Hoff. Ze voorziet dat ooit iedereen een 3D-voedselprinter in de keuken heeft staan. “Gebruiksgemak is heel belangrijk. Nu is 3D-printen voor de gemiddelde consument nog veel te bewerkelijk. Maar ik hoop dat er straks doosjes met cartridges in verschillende smaken in de supermarkt te koop zijn. Zoiets als bij de Nespresso. Dan moeten de printers wel een stuk goedkoper zijn; rond de vierhonderd euro. Maar dat zie ik wel gebeuren.”

Groei

3D-printen wint in hoog tempo terrein. Vliegtuigonderdelen, medicijnen, meubels en huizen; het wordt allemaal geprint. Nu doet voeding zijn intrede. Wetenschappelijke organisaties als TNO zijn al jaren bezig met onderzoek naar de kwaliteit en mogelijkheden van geprint voedsel. Omdat je bij het printen van voedsel zelf de samenstelling, kleur, smaak, vorm, textuur en voedingswaarde kunt bepalen, kun je iedereen precies voorzien van de voedingsstoffen die men nodig heeft. Iemand met een calciumtekort krijgt meer calcium, de vegetariër krijgt juist meer vitamine B12. Hoe hard of zacht voeding uit de printer komt, is ook te beïnvloeden. Dat kan een uitkomst zijn voor mensen met slikproblemen.

Maar je kunt ook denken aan leuke vormpjes, zoals bloemkool in de vorm van een sneeuwpop of broccoli in de vorm van een stripheld voor kinderen die slecht eten of herkenbare vormen voor dementerende ouderen. Je kunt nieuwe smaken creëren, omdat je in het mengsel waarmee je de cartridge vult, alle ingrediënten kunt stoppen die je kunt bedenken. Ook is er een ongekende vormvrijheid omdat je gerechten laagje voor laagje kunt opbouwen. Voeding printen is duurzaam omdat ingrediënten efficiënt worden gebruikt.

Bron: Brabants Dagblad

Foto: byFlow

Vliegende auto van Nederlandse makelij vanaf 2019 beschikbaar

Het Nederlandse bedrijf PAL-V International verwacht de eerste vliegende auto ter wereld in 2019 op de markt te brengen. Het bedrijf toonde op de Geneva Motor Show in Zwitserland voor het eerst zijn PAL-V Liberty.

De PAL-V Liberty is een voertuig dat de eigenschappen van een auto en een vliegtuig combineert. Gebruikers kunnen zelf bepalen in welke modus zij gebruik willen maken van het voertuig; omschakelen tussen de rij- en vliegmodus neemt ongeveer vijf tot tien minuten in beslag. Om te mogen vliegen in de PAL-V Liberty hebben gebruikers een vliegbrevet nodig. Het voertuig is al goedgekeurd door zowel de European Aviation Safety Agency (EASA) als de Amerikaanse Federal Aviation Administration (FAA).

Ontstaan uit frustratie

PAL-V International is een Nederlands bedrijf dat in 2007 is opgericht door CEO Robert Dingemans en grootaandeelhouder John Bakker. Het idee voor het voertuig komt uit de koker van Bakker en is ontstaan uit frustratie over het feit dat vliegtuigen altijd vanaf een vaste locatie moeten opstijgen, waarbij de piloot zijn of haar auto op het vliegveld moet achterlaten. Bakker besloot daarom een auto te ontwerpen die kan vliegen, zodat gebruikers met hun eigen voertuig iedere locatie kunnen bereiken. Dit idee is uiteindelijk doorontwikkeld tot de PAL-V Liberty. Het managementteam van PAL-V bestaat naast Dingemans uit R&D manager Bartjan Rietdijk, Chief Engineer Mike Stekelenburg en CMO & Sales Officer Dr. Markus G. Hess.

Het ontwerp van de PAL-V Liberty is geïnspireerd op een gyrocopter, een vliegtuig met een motorloze rotor. Ook is het ontwerp geïnspireerd op de Carver One, een voertuig met drie wielen van het Nederlandse bedrijf Carver dat meeleunt in de bochten. Dit systeem maakt het mogelijk hoge zwaartepunt van een gyrocopter te compenseren en te zorgen dat het voertuig veilig op de openbare weg kan reiden. PAL-V ging in 2008 van start met de bouw van het eerste prototype van de vliegende auto, waarna in 2009 de eerste rijtesten werden uitgevoerd. Inmiddels heeft het bedrijf de PAL-V Liberty ontwikkeld, die vanaf 2019 commercieel beschikbaar moet zijn.

Vliegbrevet

De PAL-V Liberty mag op de weg worden bestuurd door iedere automobilist met een rijbewijs. Wie echter met het voertuig wil vliegen heeft een vliegbrevet voor gyrocopters nodig. PAL-V beschikt over een eigen vliegschool genaamd PAL-V Flight Academy, waar klanten dit vliegbrevet kunnen halen. PAL-V geeft aan dat klanten na ongeveer 30 tot 40 uur training hun vliegbrevet in handen kunnen hebben. Zodra de PAL-V Liberty wordt afgeleverd, krijgen klanten een aanvullende training voor dit specifieke voertuig.

De vliegende auto biedt ruimte aan twee personen en kan maximaal 20 kilogram bagage vervoeren. Leeg weegt het voertuig 664 kilogram, terwijl het maximale gewicht waarmee de PAL-V Liberty kan opstijgen 910 kilogram bedraagt. Het voertuig is voorzien van twee motoren: een 100PK sterke motor voor gebruik op de weg en een 200PK sterke variant voor gebruik in de lucht. Beide motoren draaien op Euro 95, Euro 98 of E10 brandstof. Op de weg kan de PAL-V Liberty in minder dan 9 seconden een snelheid van 100 km/u bereiken, terwijl de topsnelheid 160 km/u bedraagt. Het voertuig heeft op de grond een bereik van 1.315 kilometer en verbruikt per 100 kilometer 7,6 liter brandstof.

Eigenschappen in de lucht

In de lucht neemt de maximumsnelheid van het voertuig toe tot 180 km/u, al geeft PAL-V aan dat de vliegende auto zich met een snelheid van 140 km/u het meest efficiënt door de lucht beweegt. Het maximale bereik in de lucht bedraagt 500 kilometer, waarbij uit wordt gegaan van een brandstofreserve van 30 minuten en de aanwezigheid van één inzittende. Indien het voertuig maximaal is beladen en een brandstofreserve wordt aangehouden van 30 minuten, daalt het maximale bereik tot 400 kilometer. Dit betekent volgens PAL-V in de praktijk dat ongeveer 4,3 uur met de PAL-V Liberty kan worden gevlogen voor het voertuig moet worden bijgetankt. Het voertuig verbruikt tijdens het vliegen 26 liter brandstof per uur.

De PAL-V Liberty kan op een hoogte van maximaal 3.500 meter vliegen en heeft 30 meter nodig om te landen. Het voertuig vereist een startbaan van 180 meter om op te stijgen, terwijl het voertuig na 330 meter voldoende is gestegen om over een object van 50 meter hoog te vliegen.

Parkeren in reguliere parkeervakken

Indien de vliegende auto in rijmodus wordt gebruikt, wordt de rotor van het voertuig opgevouwen op het dak. Dit zorgt ervoor dat de afmetingen van de PAL-V Liberty beperkt blijven; het voertuig is in rijmodus 4 meter lang, 2 meter breed en 1,7 meter hoog. PAL-V geeft aan dat het voertuig hierdoor in iedere reguliere parkeervak kan worden geparkeerd, ook in parkeergarages. Dit stelt gebruikers in staat met het voertuig naar een vliegveld in de omgeving van hun bestemming te vliegen, van vliegmodus om te schakelen naar rijmodus, met hetzelfde voertuig de laatste kilometers naar hun eindbestemming af te leggen en de vliegende auto bij hun bestemming voor de deur te parkeren als een traditionele auto. Indien het voertuig in vliegmodus wordt geplaatst en de rotor is uitgeklapt, is de PAL-V Liberty 6,1 meter lang, 2 meter breed en 3,2 meter hoog.

PAL-V verwacht de eerste exemplaren van de PAL-V Liberty in 2019 af te leveren. Het voertuig wordt geleverd in twee varianten: PAL-V Liberty Sports Edition en de PAL-V Liberty Pioneer Edition. De 299.000 euro exclusief belastingen kostende PAL-V Liberty Sports Edition is de ‘standaardversie’ van de PAL-V Liberty, terwijl de voor 499.000 euro exclusief belastingen te koop zijnde PAL-V Liberty Pioneer Edition is voorzien van allerlei opties. Ook biedt deze duurdere variant meer mogelijkheden om het voertuig naar wens te personaliseren. De PAL-V Liberty Pioneer Edition wordt in een oplage van slechts 90 stuks geproduceerd en als eerste afgeleverd aan klanten. Zodra deze voertuigen zijn afgeleverd, gaat het bedrijf van start met de levering van de PAL-V Liberty Sports Edition.

Auteur: Wouter Hoeffnagel

Bron: PAL-V International (foto)

'De maakindustrie is terug van nooit weggeweest'

Woensdagavond vond – in aanloop naar de TechniShow en ESEF – de allereerste Avond van de Maakindustrie plaats. In een volgepakte zaal werden verschillende awards uitgereikt, kwamen meerdere bijzondere innovaties langs en werd stilgestaan bij de kracht van de Nederlandse maakindustrie.

Het zogenoemde Mediaplaza in de Jaarbeurs liep woensdag 7 maart vanaf een uur of 16:30 vol met allerlei belanghebbenden uit de Nederlandse en Belgische maakindustrie. Er was overduidelijk veel belangstelling voor de eerste editie van deze Avond van de Maakindustrie, georganiseerd door de Jaarbeurs, FPT-VIMAG en Koninklijke Metaalunie. De avond vormt ook een opwarmertje voor de TechniShow en de ESEF, de beurzen die 20 maart aanstaande van start gaan.

De avond werd geopend door presentatrice Vivienne van den Assem, die vervolgens Marloes van den Berg van de Jaarbeurs, Fried Kaanen van de Metaalunie en André Gaalman van FTP-VIMAG op het podium vroeg. Van de Berg: “De maakindustrie is zeker een speerfunt voor ons. We vinden het belangrijk om de markt te blijven verbinden, vandaar ook deze avond in aanloop naar ESEF.” Kaanen vult aan: “De maakindustrie is een heel diepe keten, die we samen moeten organiseren maar ook samen mogen vieren.”

“De maakindustrie is onlosmakekijk verbonden met innovaties in het binnen- en buitenland”, aldus Gaalman. “Deze innovaties horen een podium te krijgen, en daar is dit een goed iniatief voor.” “Het is ook zeker onze bedoeling dat het niet bij deze ene keer blijft. We willen dit jaarlijks gaan nerzetten en er aandacht aan blijven besteden.”

14.000e metaallid

Fried Kaanen van de KMU kondigde aan het begin ook aan dat op dezelfde dag dat de Avond van de Maakindustrie plaatsvond, het 14.000e lid van de Metaalunie is verwelkomd. Het gaat om AW Machinerie in Emmeloord.

De winnaars van de avond:

TechniShow Awards

De Technishow Awards werden stuk voor stuk uitgereikt door Ineke Dezentjé Hamming, voorzitter van de technologische branchevereniging FME. “Het is fijn om hier te zijn”, zegt ze tegen de aanwezigen. “De maakindustrie is terug van nooit weggeweest, ik kan het niet vaak genoeg vertellen. De overheid dacht in de vorige eeuw nog dat we ons geld moesten verdienen met dienstverlening en banken. En kijk nu eens. Zoveel mooie maakbedrijven in Nederland, zij zijn de ruggengraat van het land. Daarnaast kent de branche veel familiebedrijven. Juist deze bedrijven hebben Nederland door de crisis geholpen. Omdat jullie je in de crisis niet hebben laten tegenhouden, maar continuïteit voorrang hebben gegeven.”

Nieuw op de Nederlandse markt Award

BMO Automation – Xenon PM software

Commerciële Innovatie Award

Kuunders Technoworks – Kuma

Made in Benelux Award

Style CNC Machines – SMESH 2-step Gear (SS2-sG)

Publieksprijs

Trumpf – TruMatic 1000 fiber

Metaalunie Award

De Metaalunie Award stond dit jaar in het teken van Smart Manufacturing, ofwel slim produceren.

De winnaar: Aebi Schmidt

NRK Award

Consumentenproduct

Kras Recycling – Eco-flowerbag

De jury: “De eerste eis is het oplossen van het probleem van de consument. Dat is hierbij zeker gelukt. Het is origineel, innovatief en goed doorontwikkeld. Een eenvoudige maar goede oplossing.”

Bouw & Infrastructtuur

Lankhorst Engineered Products – KLP® RapidRetain walbeschoeiingssysteem

De jury: “Hier viel ons de circulariteit op en de optimale tolerantie in constructie. Het is makkelijk toepasbaar, licht qua gewicht en mensvriendelijk. In een waterrijk land als Nederland is er een grote markt voor dit product.”

Business to Business

Cumapol polyester – rPET tapijttegel

De jury: “Dit product vertegenwoordigt een aantal unieke elementen. Er zit een gedegen recyclingtechnologie achter.

De complexiteit van veranderen

De avond werd verder opgeleukt met een optreden van cabaretier/filosoof Paul Smit. Hij ging daarin – aan de hand van veel herkenbare en grappige voorbeelden – dieper in op de werking van het menselijk brein en menselijk gedrag in het algemeen. “Ons brein vindt het niet altijd makkelijk om te innoveren. We willen vaak vasthouden aan routine en patronen. De kunst is dan ook om anders naar iets bestaands te kijken. Pas dan ga je de mogelijkheden zien.” Een mooie boodschap voor de toekomst!

Door: Kelly Bakker

Avond van de Maakindustrie kent alleen maar winnaars

Tijdens de eerste Avond van de Maakindustrie die 7 maart plaatsvond in Jaarbeurs Utrecht zijn aan verschillende bedrijven uit de maakindustrie Awards uitgereikt. De Avond zette zo op een feestelijke wijze bedrijven in de schijnwerpers die samen een belangrijk deel uitmaken van de Nederlandse maakindustrie. De verbondenheid van de verschillende sectoren kwam tot uitdrukking in het programma waarin FPT-VIMAG, Koninklijke Metaalunie en NRK in samenwerking met Jaarbeurs, gezamenlijk de winnaars huldigden van verschillende Awards.

De volgende Awards zijn uitgereikt:

Smart Manufacturing Award 2018

Koninklijke Metaalunie stelt elk jaar een prijs ter beschikking aan een Metaalunielid dat zich met een actueel thema positief onderscheidt. Dit jaar was het thema ‘Smart Manufacturing’, oftewel slim produceren. Uit de negen in december jl. gekozen districtswinnaars zijn tijdens de Avond van de Maakindustrie eerst drie genomineerde bedrijven gekozen waarna vervolgens de winnaar van de Award wordt gekroond.

Winnaar van de Smart Manufacturing Award 2018 is Aebi Schmidt Nederland bv.

TechniShow Innovation Awards 2018

FPT-VIMAG reikte tijdens de avond de TechniShow Innovation Awards uit. Hiermee beloont FPT-VIMAG díe innovaties die natuurlijk nieuw en onderscheidend zijn, maar daarnaast ook economische en/of maatschappelijke impact hebben. De TechniShow Innovation Award is voor bedrijven die deelnemen aan TechniShow 2018 en een vernieuwend of nieuw product of een vernieuwde aanpak wat betreft proces, materialen en/of technieken hebben ontwikkeld. De innovatie moet leiden tot een significante verandering in economische en/of maatschappelijke zin. De vernieuwde Awards werden uitgereikt in meerdere categorieën.

- Winnaar van de TechniShow Award Nieuw op de Benelux markt is BMO Automation

- Winnaar van de TechniShow Award Commerciële Innovatie is Kuunders Technoworks

- Winnaar van de TechniShow Award Made in de Benelux is Style CNC Machines

- Winnaar van de publieksprijs TechniShow Innovation Awards is Trumpf bv

Duurzame Producten Awards

De NRK heeft de Duurzame Producten Awards uitgereikt. Het was de eerste editie van deze Award, die zijn uitgereikt in drie categorieën. Het gaat hierbij om innovaties die bijdragen aan verduurzaming, het terugdringen van de CO2-uitstoot, het stimuleren van de circulaire economie of bijvoorbeeld aan de veiligheid en het comfort van mensen.

- Winnaar in de categorie Bouwen/Infrastructuur is Lankhorst Engineerd Products

- Winnaar in de categorie Bouw/B2B is Cumapol Emmen

- Winnaar in de categorie Consumentenproductie is Kras Recycling

Met de uitreiking van de verschillende awards werden de bedrijven uit de maakindustrie in de schijnwerpers gezet en lieten ze zien hoe innovatief, succesvol en belangrijk ze voor de industrie zijn. Dat maakte de Avond van de Maakindustrie op 7 maart a.s. ook een graadmeter voor de Nederlandse economie.

Over De Avond van de Maakindustrie

De Avond van de Maakindustrie werd op 7 maart 2018 voor het eerst georganiseerd. Deze avond is een initiatief van de belangrijkste stakeholders in de MKB-Maakindustrie, FPT-VIMAG en Koninklijke Metaalunie, in samenwerking met Jaarbeurs en vervult de behoefte van een gezamenlijke feestavond voor de gehele branche.

Over FPT-VIMAG

FPT-VIMAG is de branchevereniging van fabrikanten en importeurs van machines, gereedschappen en diensten voor de metaalindustrie, en leveranciers van automatiserings- en besturingssystemen voor de (inter)nationale maakindustrie. Alles wat nodig is om materiaal, met name metaal, te bewerken is vertegenwoordigd binnen de vereniging.

Over Koninklijke Metaalunie

Koninklijke Metaalunie is met ruim 14.000 leden de grootste ondernemersorganisatie voor het MKB-metaal. De leden hebben samen een omzet van 30 miljard euro en

bieden werkgelegenheid aan ruim 170.000 mensen. Metaalunie richt haar activiteiten op maakbedrijven in uiteenlopende sectoren als machine- en apparatenbouw, metaalwaren, elektronica, engineering, las- en constructiewerk, gereedschappen, jachtbouw, landbouwmechanisatie en handel en service.

Over Jaarbeurs

Jaarbeurs zet handel in beweging. Al 100 jaar. We inspireren, motiveren en activeren de handel door waardevolle live events te creëren. Van grootschalige publieks- en vakbeurzen en evenementen tot zakelijke bijeenkomsten en congressen.

Veel veiligheidsvoorschriften uit gemak en door werkdruk genegeerd

Bijna de helft van de medewerkers op de werkvloer in de fabriek, de werkplaats of op een buitenlocatie, houdt zich niet altijd aan de veiligheidsregels. 39% geeft zelfs toe de veiligheidsvoorschriften weleens bewust te hebben genegeerd. Dat blijkt uit recent onderzoek van Manutan.

Werkgever blijft verantwoordelijk

“Dat zijn verontrustende uitkomsten”, stelt Jan Piet van Dijk, Director Operations Benelux en Veiligheidscoördinator bij Manutan. “Er moet nog veel verbeterd worden in de communicatie over veiligheid op de werkvloer.” Naast een te hoge werkdruk, wordt door de medewerkers die de veiligheidvoorschriften bewust weleens negeren, vooral ook benadrukt dat de veiligheidsvoorschriften vaak onhandig zijn en belemmerend werken en daarom niet gehanteerd worden. “Heel begrijpelijk”, zegt Jan Piet.

“Als het nut van de veiligheidsvoorschriften niet voldoende duidelijk is, gaan medewerkers ze als onnodig ervaren. Zeker wanneer onder tijdsdruk gewerkt wordt, schuift men voorschriften die tijd kosten makkelijker aan de kant.” Die gemakzucht kan tot tal van gevaarlijke situaties leiden. Maar liefst 35% van de medewerkers op de werkvloer geeft aan dat hoge werkdruk soms voor onveilige situaties zorgt. 30% verklaart weleens een fout gemaakt te hebben door vermoeidheid van te lang doorwerken. “Hier ligt een belangrijke taak voor de werkgever”, vervolgt Jan Piet. “Op het moment dat de veiligheid in het gedrang komt, moet er actief worden ingegrepen. Enerzijds door ervoor te zorgen dat de werkdruk niet te hoog is, anderzijds door het belang van veiligheid veel duidelijker aan de orde te stellen. Uiteindelijk zijn de veiligheid op de werkvloer en het opvolgen van de voorschriften de verantwoordelijkheid van de werkgever.”

Meer openheid over risico’s

67% van de medewerkers op de werkvloer geeft aan weleens na te denken over mogelijke gevaren en 52% stelt dat onderschatting van risico’s ongevallen kan veroorzaken. “Een preventiemedewerker kan voorkomen dat onveilige situaties ontstaan en uit de hand lopen door risico’s zichtbaar te maken en adviezen te geven. Punt is wel dat er bij slechts 53% van de ondervraagden een preventiemedewerker aanwezig is”, stelt Jan Piet. “En dat 17% niet eens zeker weet of er überhaupt een preventiemedewerker is. Daarvoor te zorgen, is dus een belangrijke stap richting meer veiligheid. Maar daarmee ben je er nog niet. 43% van de medewerkers geeft aan gemaakte fouten lang niet altijd te rapporteren en 17% vindt het lastig een onveilige situatie te melden. Het bespreekbaar maken van mogelijke risico’s is dus belangrijk.”

Manutan

Jan Piet: “Wij hebben veel ervaring en kennis op het gebied van veiligheid waardoor we leidinggevenden, veiligheidsmedewerkers en werknemers goed kunnen adviseren. En dan hebben we het niet alleen over de juiste veiligheidsproducten, want die kent men meestal wel, maar ook over het bewust omgaan met alle aspecten van veiligheid. Bij ons Rapid Racking concept, waarbij we complete werkplaatsen op maat inrichten, staat veiligheid bovenaan de lijst. Onder het thema ‘Manutan werkt voor je’ ondersteunen we je op de werkvloer én in het kantoor om je nog veiliger te laten werken.”

*) Onderzoek in opdracht van Manutan onder 865 werknemers die betrokken zijn bij veiligheid in de kantooromgeving en op de werkvloer in fabrieken, werkplaatsen en op buitenlocaties in Nederland.

Binnenkort verschijnt op Maakindustrie.nl een interview met Rebo Systems. Zij zijn gespecialiseerd in onder andere labeling voor machines en vloermarkering. Lees daarin hoe zij over veiligheid op de werkvloer denken.

Door: Kelly Bakker

Bron: Manuta

Foto: Techniekbeeldbank

Bedrijven willen gaan voor hoogste niveau voorspellend onderhoud

Een op de drie bedrijven ambiëren om niveau vier, het hoogste niveau in voorspellend onderhoud te gaan invoeren. Rond elf procent heeft dit niveau momenteel bereikt en plukt hier inmiddels de vruchten van. Dit blijkt uit onderzoek van PwC en Mainnovation in de afgelopen drie maanden hielden onder 280 bedrijven in Nederland, België en Duitsland.

Niveau vier ofwel Predictive Maintenance 4.0 (PdM 4.0) is het toepassen van de mogelijkheden van machine learning technieken ofwel zelflerende systemen. Het doel is om algoritmes, slimme patronen in grote hoeveelheden data te identificeren en te analyseren en om nieuwe inzichten te verkrijgen voor een betere betrouwbaarheid van assets.

Bedrijven bereiken op niveau vier de maximale effecten van voorspellend onderhoud en hebben daarmee inzicht in steeds meer data. Momenteel werkt zoals gezegd rond de elf procent van de bedrijven op niveau vier, terwijl het merendeel van de ondernemingen nu niveau een of twee in predictive maintenance hanteert.

De benaderde bedrijven streven evenwel naar een verbetering van hun niveau in voorspellend onderhoud. Rond een op de drie bedrijven verwacht binnen vijf jaar niveau vier in een of andere vorm toe te passen wanneer Predictive Maintenance effectief in het bedrijf kan worden ingevoerd.

In de niveaus naar volwassenheid in voorspellend onderhoud verzamelen bedrijven steeds meer gegevens die ze hebben gebruikt om fouten te voorspellen. Niveau 1 omvat visuele inspecties, niveaus 2 en 3 bestaan uit instrumentinspecties en realtime conditiebewaking, terwijl op niveau 4 big data-analyse begint. Hier start het proces om besluitvorming te stimuleren, om de potentie van machine learningtechnieken toe te passen en om vanuit data-analyse inzichten te genereren voor het juiste onderhoud op het juiste moment.

Lagere kosten en langere levensduur

Predictive maintenance 4.0 bestaat, naast data verzamelen, uit middelen, competenties en tools die bedrijven op dit niveau inzetten bij onderhoudsmanagement zoals geschoolde technische medewerkers, standaard software-instrumenten en onderhoudslogboeken. Enkele bedrijven opereren ook al met betrouwbaarheidsingenieurs en data scientists, statistische

softwarepakketten en externe gegevens.

Bedrijven streven met PdM 4.0 naar een betere beschikbaarheid van systemen en processen voor onderhoud op het juiste moment. Ook lagere kosten, een langere levensduur van de oudere assets en minder risico’s voor kwaliteit, veiligheid, gezondheid en milieu spelen een rol. In de bedrijfsorganisatie zijn een grotere expertise en meer competenties rond predictive maintenance niveau 4 en de inrichting van een datagedreven digitale organisatie van belang.

Technische infrastructuur en digitale cultuur als succesfactoren

Als kritische factoren om PdM 4.0 met succes te kunnen implementeren noemen de ondernemingen de beschikbaarheid van gegevens, technologie, budget en cultuur. Hoewel de technische drempels horen bij het vroege stadium in de levenscyclus van PdM 4.0 hangt een succesvolle implementatie zeker ook af van organisatorische aspecten.

Naast de technische infrastructuur zoals data-analyse, platform en IoT-infrastructuur zijn onder meer vaardigheden en het opbouwen van vaardigheden voor PdM 4.0, en het opzetten van een digitale cultuur van even groot belang. Bedrijven moet ook omstandigheden creëren waarin deskundige medewerkers groeien, elkaar kunnen uitdagen en aanvullen

om waardevolle en bruikbare nieuwe inzichten te genereren voor verbeterd onderhoud en activabeheer. De digitale cultuur moet inzetten op nieuwe cross-functionele manieren van werken zodat bedrijven kunnen profiteren van digitale technologieën en datadriven kunnen worden aangestuurd.

Het rapport van PwC en Mainnovation is in te zien via deze link.

"Brand meester!" met nieuwe brandweerrobot

In Amerika heeft de marine er al een: een experimentele brandweerrobot. Italiaanse onderzoekers brengen nu ook een Europese variant; een nieuwe en verbeterde versie van de WALK-MAN. Deze mensachtige robot is speciaal ontworpen om de brandweer te ondersteunen.

WALK-MAN is het resultaat van een EU-project waaraan verschillende technische instituten deelnemen. Het project begon in 2013 waarna in 2015 de eerste versie van de robot werd voltooid. De huidige WALK-MAN wordt op afstand bestuurd door een menselijke technicus. Deze draagt een pak dat met sensoren is uitgerust. De bedoeling is dat de WALK-MAN een gebouw binnen gaat, een brand vindt en het vervolgens met een brandblusser bestrijdt en dooft. Hiertoe bevat het hoofd van de robot een 3D-laserscanner en microfoons, die samen met videocamera’s een livevideostream naar de technicus sturen.

In totaal werken 32 motoren en besturingen en kracht- en koppelsensoren aan de robothanden en -voeten samen om het lichaam van de WALK-MAN te besturen. Zijn evenwicht bewaren doet de WALK-MAN met twee versnellingsmeters. De nieuwe versie van de WALK-MAN is 1,85 meter lang en is met 102 kg zo’n 31 kg lichter dan de originele versie. De gewichtsbesparingen zijn vooral te danken aan het compactere bovenlichaam van de robot. Dit bovendien gemaakt van magnesiumlegeringen en composietmaterialen.

In totaal werken 32 motoren en besturingen en kracht- en koppelsensoren aan de robothanden en -voeten samen om het lichaam van de WALK-MAN te besturen. Zijn evenwicht bewaren doet de WALK-MAN met twee versnellingsmeters. De nieuwe versie van de WALK-MAN is 1,85 meter lang en is met 102 kg zo’n 31 kg lichter dan de originele versie. De gewichtsbesparingen zijn vooral te danken aan het compactere bovenlichaam van de robot. Dit bovendien gemaakt van magnesiumlegeringen en composietmaterialen.

Omdat de robot lichter is, kan het ook sneller bewegen en daarmee sneller reageren om bijvoorbeeld zijn evenwicht te behouden. Er is daarnaast meer balans op oneffen terrein waardoor de robot minder snel kan omvallen. Niet onbelangrijk: door de compactere uitvoering kan de robot nu ook makkelijker door een standaard deuropening en smalle gangen.

Een andere verbetering aan de robot zijn de handen. Deze zijn nu niet alleen lichter, maar hebben ook meer menselijke verhoudingen. Hierdoor kan het voorwerpen die normaal gesproken door mensenhanden worden opgepakt nu ook beter vastpakken. Dankzij een nieuwe, lichtere versie van de arm-aandrijvingen, kan de robot nu bovendien 10 kg per arm optillen; 3 kg meer dan het vorige model.

In recente tests kon de robot met succes een deur openen om een kamer in te komen, een afsluiter lokaliseren en sluiten om een hypothetisch gaslek te stoppen, het puin dat zijn pad blokkeerde verwijderen om vervolgens een brand te lokaliseren en deze te blussen met de hulp van een brandblusser.

Algoritme kan exosuits optimaliseren voor individuele gebruikers

Ieder mens beweegt op een andere manier. Veel exosuits – pakken die hun gebruiker ondersteunen door de belasting op het lichaam te verminderen bij onder meer het uitvoeren van handelingen – werken echter op één uniforme manier. De pakken zijn dus niet toegespitst op de specifieke manier van bewegen van zijn drager en kunnen hun gebruiker hierdoor niet optimaal ondersteunen. Een nieuw algoritme ontwikkeld door het Wyss Institute for Biologically Inspired Engineering en de Harvard John A. Paulson School of Engineering and Applied Sciences (SEAS) van de Amerikaanse Harvard University maakt het mogelijk de werking van exosuits af te stemmen op hun gebruiker en de ondersteuning die de pakken bieden te optimaliseren.

Exosuits worden voor uiteenlopende doeleinden ingezet. Zo zijn er voorbeelden van exosuits die worden gebruikt in industriële omgevingen en magazijnen om de belasting op werknemers tijdens het uitvoeren van bepaalde werkzaamheden te verminderen. Project March werkt daarnaast een aan exosuit dat patiënten met een dwarslaesie in staat stelt weer te lopen. Het algoritme van de Harvard University kan voor beide toepassingen interessant zijn.

Aansturing optimaliseren

“Deze nieuwe methode is een effectieve en snelle manier om de aansturing van ondersteunende draagbare apparaten te optimaliseren”, legt Ye Ding, een postdoctoraal bursaal bij SEAS en betrokken bij het onderzoek, uit. Het algoritme dat Ding samen met andere onderzoekers heeft ontwikkeld is specifiek bedoeld voor het optimaliseren van de ondersteuning die exosuits hun gebruiker bieden bij de heup. “Met behulp van deze methode hebben we een grote verbetering gerealiseerd in de metabolische prestaties van dragers van een ondersteunend apparaat dat een extensie op de heup vormt.”

Het is overigens al langer mogelijk de aansturing van een exosuit af te stemmen op de specifieke bewegingen van een individuele gebruiker, al gebeurt dit niet bij ieder exosuit. Dit is echter echter handmatig en tijdrovend proces. “Indien je voorheen drie verschillende gebruikers had met ondersteunende apparaten, had je hiervoor drie verschillende ondersteunende strategieën nodig”, aldus Myunghee Kim, postdoctoraal bursaal bij SEAS en eveneens betrokken bij het onderzoek. “Het vinden van de juiste aansturingswaarden voor iedere drager was een moeilijk en stapsgewijs proces. Dit niet alleen aangezien ieder mens net anders loopt, maar ook aangezien de experimenten die vereist zijn om de juiste waarden te vinden gecompliceerd en tijdrovend zijn.”

Geautomatiseerd de juiste instellingen vinden

Het nieuwe algoritme biedt uitkomst en kan dit proces aanzienlijk versnellen. Het algoritme helpt in korte tijd de juiste waarden te vinden om een gebruiker optimaal te ondersteunen en de energie die wordt verbruikt tijdens het lopen te minimaliseren. De onderzoekers maken hierbij gebruik van ‘human-in-the-loop’ optimalisatie, een methode waarbij fysiologische signalen van een drager zoals de ademhaling in real-time worden gemeten. Op basis van deze signalen worden de waarden die worden gebruikt voor de aansturing van het exosuit continu geautomatiseerd aangepast, waarbij het algoritme het exosuit vertelt waar en wanneer hij de gebruiker moet ondersteunen. Dit proces wordt net zo lang uitgevoerd tot de optimale instelingen zijn gevonden.

Door een exosuit met het algoritme te combineren zijn de onderzoekers tijdens experimenten erin geslaagd de metabolische kosten – de hoeveelheid energie die wordt verbruikt om een bepaalde taak uit te voeren – van lopen met 17,4% te verminderen ten opzichte van een wandeling zonder een exosuit. Dit is een verbetering van 60% ten opzichte van eerdere experimenten van het team zonder het algoritme.

Grote impact op draagbare robotische apparaten

“Optimalisatie- en leeralgoritmes zullen een grote impact hebben op toekomstige draagbare robotische apparaten die ontworpen zijn om een brede reeks gedragingen te ondersteunen”, stelt Scott Kuindersma, assistent-professor Techniek en Computerwetenschappen bij SEAS. “Deze resultaten tonen aan dat het optimaliseren van zelfs eenvoudige controllers tijdens het lopen een significant en geïndividualiseerd voordeel kan opleveren voor gebruikers. Het uitbreiden van deze ideeën naar meer expressieve aansturingsstrategieën en mensen met zowel verschillende behoeftes als mogelijkheden is een spannende volgende stap.”

“Met draagbare robots zoals zachte exosuits is het van kritiek belang dat op het juiste moment de juiste ondersteuning wordt geboden, zodat zij synergetisch samenwerken met de drager”, zegt Conor Walsh, assistent-professor Techniek en Toepaste Wetenschappen bij het Wyss Institute. “Met deze online optimalisatie-algoritmes kunnen systemen in twintig minuten geautomatiseerd leren hoe zij dit kunnen doen, waardoor het voordeel voor de drager wordt gemaximaliseerd.”

De onderzoekers gaan zich de komende tijd richten op het toepassen van het algoritme op meer complexe apparaten die meerdere gewrichten gelijktijdig ondersteunen, zoals de heup en enkels.

Auteur: Wouter Hoeffnagel

Bron: Wyss Institute for Biologically Inspired Engineering van de Harvard University

Bron foto: Pixabay / www_slon_pics

Hoge energiedichtheid maakt nieuwe supercondensators geschikt voor elektrische auto's

In elektrische auto's worden over het algemeen lithium-ion accu's gebruikt. Een belangrijk nadeel van deze accu's is de relatief lange laadtijd, waardoor elektrische auto's al snel enkele uren nodig hebben om volledig op te laden. Een alternatief dat sneller opgeladen kan worden zijn supercondensators, die door hun relatief lage energiedichtheid vooralsnog minder geschikt zijn voor elektrische auto's. Een ontwikkeling van de Britse Universiteit van Surrey en de Universiteit van Bristol in samenwerking met het bedrijf Superdielectrics kan hier verandering in brengen.

Lithium-ion accu’s zijn met name vanwege hun hoge energiedichtheid populair en worden in uiteenlopende apparaten toegepast. Denk hierbij aan elektrische auto’s, maar ook aan smartphones en laptops. De accu’s hebben echter belangrijke nadelen. Zo laden de accu’s relatief langzaam op, mogen zij niet te ver worden ontladen, zijn zij relatief duur en hebben zij eenbeperkte levensduur. Supercondensators zijn een alternatief voor lithium-ion accu’s en slaan energie op met behulp van elektroden en elektrolyten, die het mogelijk maken snel energie op te slaan en af te geven. Supercondensators kunnen hierdoor zonder capaciteit te verliezen een groot aantal keer worden opgeladen en ontladen. Dit opladen en ontladen gaat daarnaast razendsnel.

Lage energiedichtheid per kilogram

De huidige generatie supercondensators heeft echter een relatief lage energiedichtheid, die ongeveer een twintigste bedraagt van die van lithium-ion accu’s. Dit zorgt ervoor dat supercondensators ondanks hun vermogen om snel opgeladen en ontladen te worden op dit moment geen haalbaar alternatief zijn voor lithium-ion accu’s. Ondanks deze beperkingen wordt de technologie in China overigens al wel gebruikt in stadsbussen. Deze bussen moeten echter bij nagenoeg iedere bushalte opnieuw worden opgeladen door de lage energiedichtheid van supercondensators.

De twee Britse universiteiten en Superdielectrics maakten vorig jaar bekend nieuwe polymere materialen ontwikkeld met dielektrische eigenschappen die 1.000 tot 10.000 keer groter zijn dan bestaande elektrische geleiders. De onderzoekers melden nu met behulp van deze materialen erin geslaagd te zijn supercondensators met een fors hogere energiedichtheid te ontwikkelen. Deze hogere energiedichtheid zorgt ervoor dat supercondensators nu wél een interessant alternatief kunnen vormen voor lithium-ion accu’s en in de toekomst mogelijk ingezet kunnen worden in onder meer elektrische voertuigen.

180 wattuur per kilogram

Zo wisten de onderzoekers door het polymeer dat zij hebben ontwikkeld te combineren met een goedkope metalen elektrodefolie een capaciteit te realiseren van 4F/cm2. Door het polymere materiaal te combineren met roestvrijstalen elektroden die een speciale behandeling hebben gekregen kon de capaciteit zelfs worden vergroot tot 11 tot 20F/cm2. Details over deze elektroden houden de onderzoekers in verband met een patentaanvraag vooralsnog geheim. Ter vergelijking: bestaande supercondensators bieden doorgaans een capaciteit van 0,3F/cm2. De onderzoekers verwachten dat indien het lukt deze capaciteit in productie te realiseren, het mogelijk is supercondensators te bouwen met een energiedichtheid van 180 wattuur per kilogram (whr/kg).

De onderzoekers hebben de nieuwe materialen op twee manieren getest:

- door kleine enkellaagse cellen te gebruiken die worden opgeladen tot 1,5 volts en gebruikt worden om kleine demonstratieapparaten zoals een ventilator aan te drijvend

- door een combinatie van drie cellen te gebruiken die worden opgeladen tot vijf volt en een LED-lamp laten branden.

Onderzoekscentra en productiefaciliteit

Bij deze experimenten zijn dus relatief kleine elektrische apparaten aangedreven met behulp van de nieuwe supercondensators. De onderzoekers verwachten echter dat de supercondensators op termijn ook gebruikt kunnen worden in elektrische auto’s. Superdielectrics heeft inmiddels plannen een onderzoekscentra op te richten en productiefaciliteit te bouwen waar de supercondensators in kleine oplages kunnen worden geproduceerd.

“Deze resultaten zijn zeer opwindend en het is moeilijk te geloven hoe ver we in zo’n korte tijd zijn gekomen. We staan mogelijk aan het begin van een nieuw hoofdstuk in technologie voor lage energieopslag dat de toekomst van de industrie en maatschappij vele jaren kan gaan vormgeven”, aldus Dr. Brendan Howlin, een docent Computationele Chemie bij de Universiteit van Surrey.

Dr. Donald Highgate, directeur Onderzoek bij Superdielectric en een alumni van de Universiteit van Surrey, voegt toe: “Indien het huidige werk in productie kan worden genomen belooft dit het snel opladen van elektrische voertuigen mogelijk te maken en een broodnodige goedkope methode te bieden om energie uit duurzame energiesystemen op te slaan. Wind-, golf- en zonne-energie is beschikbaar, maar is niet constant. Zonder opslag kan hierop niet vertrouwd worden om aan onze energiebehoeften te voldoen. Dit nieuwe werk kan zorgen voor een transformatie van het energiesysteem dat onze volledige manier van leven ondersteunt – het is een ontwikkeling die noodzakelijk is om onze kinderen en ons een echt duurzame en milieuvriendelijke energieopslagmethode te bieden.”

Auteur: Wouter Hoeffnagel

Bron: University of Surrey

Bron: University of Bristol

Bron foto: Pixabay/ paulbr75

Staalindustrie praat met Amerikaanse ambassadeur over voorgenomen importheffingen Trump

De staalindustrie heeft gisteren in de persoon van de directievoorzitter van Tata Steel overleg gevoerd met de Amerikaanse ambassadeur in Den Haag. Er werd gesproken over de mogelijkheid om ontheven te worden van de door Trump voorgenomen importheffingen op staalproducten uit het buitenland.

Theo Henrar, directievoorzitter van Tata Steel Nederland in IJmuiden, werd tijdens het gesprek vergezeld door Ineke Dezentjé Hamming van ondernemersorganisatie FME. Zij uitten tegenover ambassadeur Pete Hoekstra hun zorgen over de door Trump aangekondigde heffingen op staal en aluminium.

Nederlandse staalbedrijven willen dat de heffingen niet worden ingevoerd. Mocht dat toch gebeuren, dan pleiten ze voor een uitzonderingspositie. Tata Steel zegt producten te maken die op dit moment in de Verenigde Staten nog helemaal niet gemaakt kunnen worden en die de Amerikaanse auto-industrie hard nodig heeft.

‘Hoekstra begripvol’

Topman van de staalgigant, Theo Henrar, en Ineke Dezentjé Hamming van FME zeggen dat het een goed gesprek was. Ze hebben het idee dat er naar hen geluisterd is. Ook de Amerikaanse ambassade laat in een statement weten dat het een constructieve bijeenkomst was.

Volgens Ineke Dezentjé Hamming, voorzitter van de brancheorganisatie voor technologische industrie, had Pete Hoekstra, de Amerikaanse ambassadeur, veel begrip voor het standpunt van FME en Tata Steel. “Hij heeft ons toegezegd dat hij onze zorgen ook gaat overbrengen aan president Trump.”

Ook hebben de vertegenwoordigers van de Nederlandse staalindustrie gesproken over een samenwerking om dumping-praktijken tegen te gaan, zegt Dezentjé Hamming. “Ik heb begrepen dat hij daar wel oren naar had. Dus ik kan me voorstellen dat we daar nog een vervolggesprek over gaan hebben.”

Staal dumpen

Theo Henrar, bestuursvoorzitter van Tata Steel hoopt dat Amerika alleen maatregelen gaat nemen tegen de landen die staal dumpen. “Dus niet tegen Nederland, en ook niet tegen de EU. Maar China dumpt staal, Rusland dumpt staal, Brazilië dumpt staal, neem daar de maatregelen tegen.”

Toch blijft de ambassadeur erbij dat bij de heffingen op staal geen sprake is van oneerlijke handelspraktijken. “De ambassadeur heeft kenbaar gemaakt dat de staal- en aluminiumindustrie belangrijke sectoren zijn, van vitaal belang voor onze brede nationale veiligheidsbelangen”, staat in het statement van de Amerikaanse ambassade.

Ondertussen groeit het verzet tegen de heffingen op staal en aluminium ook in Trumps eigen partij. Een aantal Republikeinen wil het plan voor invoerrechten op staal en aluminium eventueel blokkeren. “We maken ons grote zorgen over de gevolgen van een handelsoorlog en roepen het Witte Huis op niet verder te gaan met dit plan”, zegt de woordvoerder van Paul Ryan, de Republikeinse voorzitter van het Amerikaanse Huis van Afgevaardigden.

Ook de Wereldhandelsorganisatie (WTO) uit kritiek op Trumps plannen. De WTO roept lidstaten op “de val van de eerste dominostenen” in een handelsoorlog te voorkomen. Volgens de WTO dreigt anders escalatie. De organisatie zegt dat dergelijke invoerheffingen uiteindelijk kunnen leiden tot een grote recessie.

Door: Kelly Bakker

Bron: FME/NOS

Foto: Tata Steel

ABN AMRO: Zo bereik je generatie Z op de fabrieksvloer

Volgens ABN AMRO staan we aan de vooravond van de Vierde Industriële Revolutie. Die revolutie betekent dat analytische arbeidstaken worden overgenomen door computers. Arbeidstaken waarvoor creativiteit en empathie nodig zijn, blijven vooralsnog het domein van de mens en daardoor is het belangrijk om jonge mensen met de nodige expertise aan te trekken. Maar hoe doe je dat?

Smart industry vraagt om medewerkers met andere competenties: digitaal werken, creatief, multidisciplinair samenwerken en begrip van software en ict, zo stelt de bank in haar nieuwste onderzoek. ‘De zoektocht naar nieuwe medewerkers die deze eigenschappen bezitten start bij Generatie Z. De generatie geboren na 1996, waarvan de eerste vertegenwoordigers zich op dit moment melden op de arbeidsmarkt. Deze generatie is in geheel andere sociaaleconomische en culturele omstandigheden opgegroeid dan haar voorgangers, waardoor ze een geheel eigen set sterke en minder sterke eigenschappen heeft meegekregen.’ Dat is ook de reden dat generaite Z anders benaderd moet worden.

Anders werven

‘Generatie Z heeft een groter verantwoordelijkheidsgevoel, een volhardende werkmentaliteit, is zelfbewust, creatief, oplossingsgericht en feminien. Maar hecht ook sterk aan individuele aandacht en begeleiding, wil geen full-time baan, heeft een kortere concentratiespanne en werkt liever als zelfstandige dan als werknemer.’

Als het gaat om het aantrekken van getalenteerde Z’ers, staan kleine en middelgrote industriële ondernemingen op een achterstand ten opzichte van startups en het grootbedrijf. Ze zullen hun structuur en cultuur én hun manier van werven radicaal moeten aanpassen.

Generatie Z wil onder een zorgvuldig samengesteld arbeidscontract in harmonie werken aan gevarieerde projecten in divers samengestelde groepen in aangepaste, creatieve bedrijfsruimtes, en krijgt daarbij graag in persoon dagelijks feedback, en liever niet alleen van de chef.

Zinvol ondernemen

De komst van Generatie Z op het arbeidsfront heeft ook andere gevolgen. Het wordt moeilijk fulltimers te vinden voor managementposities. Oudere generaties krijgen een nieuwe coachende rol. Het denken in alfa’s en bèta’s verdwijnt en de afstand tot de arbeidsmarkt van jongeren met een niet-Westerse migratieachtergrond kan wel eens groter worden. Terwijl de rol van vrouwen, met hun vermogen tot communiceren en samenwerken, juist veel belangrijker gaat worden.

De traditionele vormen van personeelswerving volstaan niet meer om Generatie Z binnen de poort te krijgen. Al in een vroeg stadium moeten werkgevers investeren in persoonlijke vormen van recruitment, met inzet van rolmodellen en sociale media. Ze moeten aantonen dat de baan draait om het nastreven van zinvolle, meetbare doelen. Zinvolle doelen op bedrijfseconomisch niveau, maar zeker ook zingeving op een hoger, wereldlijk niveau. Hoe draagt de functie bij aan het tegengaan van voedselverspilling of opwarming van de aarde?

Door: Kelly Bakker

Bron: ABN AMRO