Robotdichtheid groeit wereldwijd

De automatisering van productieprocessen neemt wereldwijd behoorlijk toe. Er zijn inmiddels 74 roboteenheden per 10.000 werknemers in de maakindustrie. In 2016 waren dit er 66. De robotdichtheid is met 99 roboteenheden in Europa overigens het grootst van alle werelddelen.

Dit blijkt allemaal uit de 2018 World Robot Statistics, die worden samengesteld door de International Federation of Robots (IFR). De top tien van meest geautomatiseerde landen wordt gevormd door Zuid-Korea, Singapore, Duitsland, Japan, Zweden, Denemarken, de VS, Italië, België en Taiwan. Nederland volgt op een twaalfde plek.

“Robotdichtheid is een uitstekende standaard voor een vergelijking van de automatiseringsgraad van de maakindustrie in verschillende landen”, zegt Junji Tsuda, president van de Internationale Federatie van Robotica. “Als gevolg van het grote aantal robotinstallaties in Azië in de afgelopen jaren, kent deze regio de hoogste groei. Tussen 2010 en 2016 bedroeg de gemiddelde jaarlijkse groei van de robotdichtheid in Azië 9 procent, in Amerika 7 procent en in Europa 5 procent. “

Europa

Om te beginnen bij ons eigen landje: Nederland neemt de 12e plek met een robotdichtheid van 153 eenheden. Het meest geautomatiseerde land van Europa is Duitsland – derde plaats wereldwijd met 309 eenheden. Het jaarlijkse aanbod en de operationele voorraad van industriële robots in 2016 hadden een aandeel van respectievelijk 36 procent en 41 procent van de totale robotverkoop in Europa. Tussen 2018 en 2020 zal het jaarlijkse aanbod in Duitsland met gemiddeld gemiddeld 5 procent per jaar blijven groeien als gevolg van de toenemende vraag naar robots in de algemene industrie en in de auto-industrie.

Frankrijk heeft een robotdichtheid van 132 eenheden (18e plaats ter wereld), wat ruim boven het wereldwijde gemiddelde van 74 robots ligt – maar relatief zwak in vergelijking met andere EU-landen. EU-leden zoals Zweden (223 eenheden), Denemarken (211 eenheden), Italië (185 eenheden) en Spanje (160 eenheden) genieten een veel hogere mate van automatisering met behulp van industriële robots in het productiesegment. Maar onder de nieuwe regering is Frankrijk bezig met het herstellen van het concurrentievermogen in zijn productiesectoren. Dit kan tot op zekere hoogte de installatie van nieuwe robots in de komende jaren bevorderen. In 2017 zal het aantal robotinstallaties in Frankrijk naar verwachting met ongeveer 10 procent toenemen. Tussen 2018 en 2020 is een gemiddelde jaarlijkse groei tussen 5 en 10 procent waarschijnlijk.

Als het enige G7-land heeft het Verenigd Koninkrijk een robotdichtheid lager dan het wereldgemiddelde van 74 eenheden met 71 eenheden, gerangschikt op de 22e plaats. De algemene industrie heeft dringend behoefte aan noodzakelijke investeringen om de productiviteit te moderniseren en te verhogen. De lage robotdichtheid is een indicatie voor dit feit. Ondanks het besluit om de EU te verlaten, zijn er momenteel veel voorgestelde investeringsplannen voor capaciteitsuitbreiding en modernisering van buitenlandse en lokale automobielbedrijven. Het is echter niet duidelijk of bedrijven investeringen zullen belemmeren vanwege onzekerheden met betrekking tot douanerechten.

De Oost-Europese landen Slovenië (137 eenheden, 16e op de wereldranglijst) en Slowakije (135 eenheden, wereldwijd 17de rangschikking), beide hebben een robotdichtheid die boven Zwitserland ligt (128 eenheden, 19e op de wereldranglijst). De Tsjechische Republiek staat op de 20e plaats op de wereldranglijst met 101 eenheden. Robotbenodigdheden in Tsjechië en Slowakije hangen voornamelijk af van de vraag van de automobielindustrie. Slovenië is het meest succesvol in de Balkanlanden, met 60 procent van het totale robotaanbod dat voornamelijk wordt gebruikt voor de automobielindustrie (387 eenheden, 33 procent meer dan in 2015).

Azië

De ontwikkeling van de robotdichtheid in China was de meest dynamische ter wereld. Vanwege de aanzienlijke groei van robotinstallaties, met name tussen 2013 en 2016, is de dichtheid gestegen van 25 eenheden in 2013 tot 68 eenheden in 2016. Tegenwoordig staat China’s robotdichtheid op de 23e plaats wereldwijd. En de regering is van plan in 2020 door te dringen tot de top 10 meest intensief geautomatiseerde naties ter wereld. Tegen die tijd zal de robotdichtheid naar 150 eenheden stijgen. Verder is het de bedoeling om in 2020 in totaal 100.000 in eigen land geproduceerde industriële robots te verkopen (2017: 27.000 eenheden van Chinese robotleveranciers, 60.000 van buitenlandse robotleveranciers).

Wereldwijd heeft de Republiek Korea veruit de hoogste robotdichtheid in de maakindustrie – een positie die het land sinds 2010 heeft ingenomen. De robotdichtheid van het land overschrijdt het wereldwijde gemiddelde met een goede achtvoudige (631 eenheden). Deze hoge groei is het resultaat van voortdurende installaties van een hoog volume aan robots, met name in de elektrische / elektronische industrie en in de auto-industrie.

Singapore volgt op de tweede plaats met een snelheid van 488 robots per 10.000 werknemers in 2016. Ongeveer 90 procent van de robots is geïnstalleerd in de elektronica-industrie in Singapore.

Japan staat op de vierde plaats in de wereld: in 2016 werden 303 robots geïnstalleerd per 10.000 werknemers in de maakindustrie, na Duitsland op de derde plaats (309 eenheden). Japan is ’s werelds grootste producent van industriële robots: de productiecapaciteit van Japanse leveranciers bereikte 153.000 eenheden in 2016 – het hoogste niveau ooit gemeten. Tegenwoordig leveren Japanse fabrikanten 52 procent van het wereldwijde aanbod.

Noord-Amerika

De robotdichtheid in de Verenigde Staten steeg aanzienlijk tot 189 robots in 2016 – het land staat op de zevende plaats in de wereld. Sinds 2010 heeft de noodzakelijke modernisering van binnenlandse productiefaciliteiten de verkoop van robots in de Verenigde Staten bevorderd. De belangrijkste aanjager van deze groei was de voortdurende trend om de productie te automatiseren om de Amerikaanse industrieën op de wereldmarkt te versterken en om de productie thuis te houden en in sommige gevallen om de productie terug te brengen die eerder naar het buitenland was verzonden. De automobielindustrie blijft nog steeds de belangrijkste klant van industriële robots met ongeveer 52 procent van de totale omzet in 2016. De verkoop van robots in de Verenigde Staten zal tussen 2017 en 2020 met gemiddeld 15 procent per jaar blijven stijgen.

De robotdichtheid in Canada is in opkomst en bereikte 145 eenheden in 2016 (13e plaats wereldwijd). De groei was vooral te danken aan installaties in de auto-industrie.

Mexico is voornamelijk een productiehub voor autofabrikanten en leveranciers van auto-onderdelen die exporteren naar de Verenigde Staten en in toenemende mate naar Zuid-Amerika. De automobielindustrie in Mexico is verreweg de belangrijkste robotklant met een aandeel van 81 procent in 2016. De robotdichtheid ligt op 33 eenheden, wat nog steeds ver onder het wereldgemiddelde van 74 eenheden ligt, 31ste op de wereldranglijst.

Het belang van robotica

In Nederland wordt het belang van robotica al langer ingezien, en ons land heeft dan ook een sterke positie in de robotica-markt. Onderzoekers en bedrijven zijn sterk in het ontwikkelen van specifieke toepassingen van robotica, bijvoorbeeld in de agrarische sector. ‘We’ zijn eveneens sterk in ‘systeemdenken’ en samenwerken. Maar, er zijn ook zorgen. Investeringen, kennis en kunde zijn teveel verdeeld over regionale projecten en in het onderwijs is onvoldoende aandacht voor robotica, zo blijkt uit een recent onderzoek. In een volgend artikel gaan we verder in op de kansen voor de Nederlandse robotica.

Bron: IFR.org

Carrefour zet democratische melk in schappen

Carrefour zet vanaf nu melk in de schappen waarover de klanten over de omstandigheden rond de productie hebben gestemd. Na Franse consumenten krijgen nu ook supermarktkopers in België invloed op de totstandkoming van een pak melk.

De klanten van Carrefour hebben via het concept Het merk van de consument kunnen stemmen over het inkomen dat de melkveehouder moet krijgen, hoeveel maanden de koeien buiten moeten lopen, waar de melk moet worden geproduceerd, welke voeding de koeien horen te krijgen en of de verpakking van plastic of karton moet zijn.

Het concept maakt van ieder aspect rond de productie van de melk – zoals de herkomst, hoe lang de koeien weidegang hebben, de voeding van de dieren en verpakking en transport – de eventuele meerkosten in de keten naar de winkel voor de klanten inzichtelijk. Zij hebben met hun online stem de productieomstandigheden van de melk kunnen sturen en invloed gekregen op de keten. Zo’n 5300 Belgische supermarktconsumenten vulden eind vorig jaar een online vragenlijst in over de eigenschappen van melk. Deze melk – die goed en verantwoord werd samengesteld door de consumenten – is nu in België beschikbaar in 800 winkels (Hypermarkten, Market, Express en Drive) van Carrefour.

Consument wil invloed op productieketen

Het concept Het Merk van de Consument voor Belgische en Franse supermarktconsumenten is een van de initiatieven van consumentenparticipatie in de foodketen. Het laat zien dat consumenten willen meesturen en behoefte hebben aan meer invloed op de productie in de versketen.

Dat blijkt ook uit het onderzoek Democratisering van de voedselketen van ABN AMRO en GfK onder ruim 1000 consumenten. Zij werden eind vorig jaar gevraagd naar hun informatiebehoefte voor peren, mango’s, avocado’s en bananen. Zo’n 37 procent wil weten welke prijs een teler voor zijn producten krijgt. Voor consumenten in de leeftijd tussen 18 en 39 jaar is dit 50 procent. Bijna een vijfde zegt dat zij graag een mogelijkheid willen hebben om de fruitteler naar eigen inzicht extra voor zijn inspanningen te betalen.

Meer zicht op duurzaam

Om meer invloed te kunnen hebben op de productie in de fruitketen moeten consumenten meer zicht hebben op de omstandigheden waaronder het vers wordt geproduceerd. Zo gebruikt 8 procent van de consumenten weleens een QR-code op een verpakking om meer over herkomst en productiewijze te weten. Ook andere kosten die samenhangen met duurzame keuzes en prijsopbouw voor verantwoorde teelt moeten duidelijk worden. Deze andere kosten kunnen inzichtelijk worden gemaakt door de CO2-uitstoot van de productie toe te lichten of te tonen wat een product moet kosten voor een leefbaar inkomen voor boeren en telers.

“Steeds meer consumenten zijn klaar voor meer invloed op de prijzen die zij voor hun voedsel betalen. Vooral jongere generaties hebben een radar voor eerlijke en duurzame productie. Hierbij is het wel cruciaal dat zij de productieomstandigheden begrijpen en de ‘verborgen kosten’ kennen”, vertelt Rob Morren, sector banker Food van ABN AMRO. “Dat biedt kansen om de afstand tussen consument en producent te verkleinen en een productketen meer vraaggestuurd in te richten. Zo kan consumentenparticipatie de weg vrijmaken naar een meer duurzame bedrijfsvoering, een stabielere afzet en vastere marges.”

Het hele rapport Democratisering van de voedselketen is hier te downloaden.

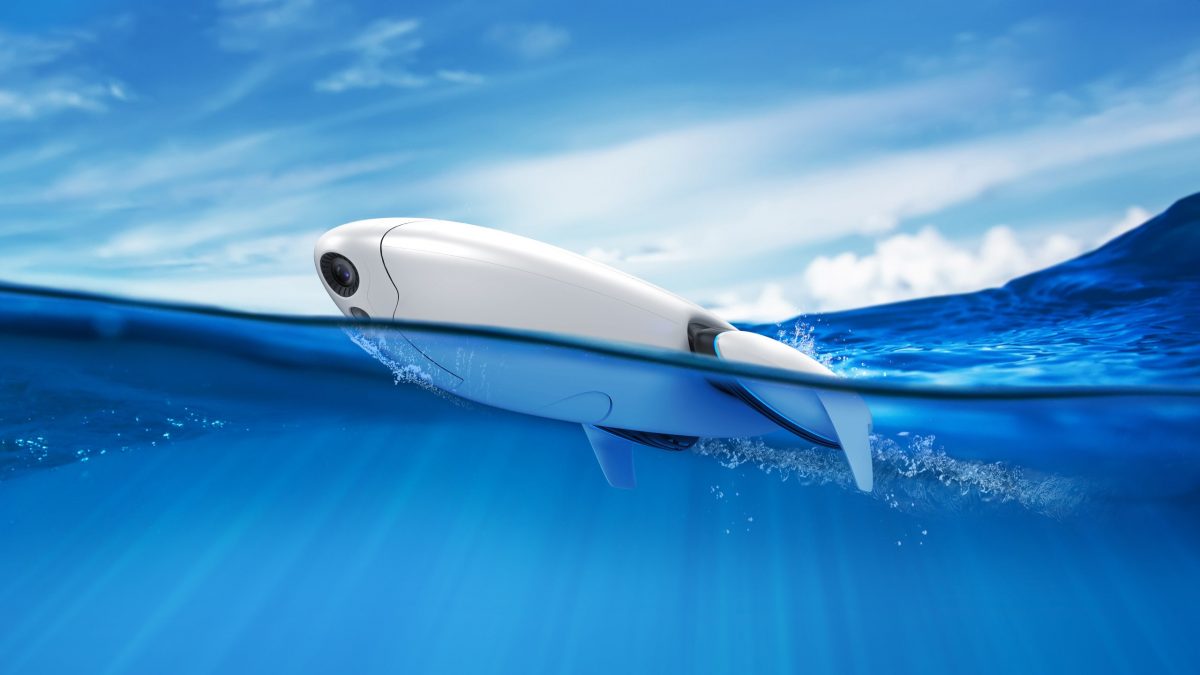

Dolfijn als inspiratie voor varende alleskunner

Modelbootjes op afstandsbesturing zien er over het algemeen fraai uit maar doen niet meer dan rondjes varen over de vijver. De PowerDolphin van PowerVision brengt daar verandering in. Zo kan je opeens vanaf de kant -of vanaf een vissersboot- de ideale visplek opzoeken, kaarten maken van de onderwater topografie of HD-foto's en -video's maken op én onder de waterlijn.

De PowerDolphin is voorzien van een camera die op en neer kan draaien zodat je kunt kiezen of je over het wateroppervlakte wilt kijken of wilt speuren in de diepte onder je. Voor dat laatste biedt de kleine schijnwerper uitkomst. Een camera kan 4K videoopnamen maken die worden opgeslagen op een ingebouwde SD-kaart; de beelden worden ook met een 1080 pix-resolutie naar een app op de smartphone van de gebruiker gestreamd. De app wordt ook gebruikt om het vaartuigje te besturen tot een afstand van 1.000 meter. Naast de smartphone kan uiteraard ook gebruik worden gemaakt van de bijbehorende afstandsbesturing met joystick.

De PowerDolphin kan worden voorzien van sonarapparatuur, waardoor bijvoorbeeld de bodem van de oceaan in kaart kan worden gebracht of een school vissen tot een afstand van 40 m worden herkend. In dat laatste geval kan het vaartuigje via een trechter die ‘op sleeptouw’ wordt genomen zelfs aas uitstrooien of direct een vislijn achter zich aantrekken. Praktischer als het om zwemveiligheid gaat: het vaartuigje kan ook reddingsmiddelen afleveren bij mensen die al zwemmend in gevaar komen.

De topsnelheid van de PowerDolphin bedraagt 21 km/u; volgens de leverancier bieden de batterijen voldoende capaciteit voor twee uur varen. De Power Dolhin in actie zien? Hieronder zie je ‘m gaan.

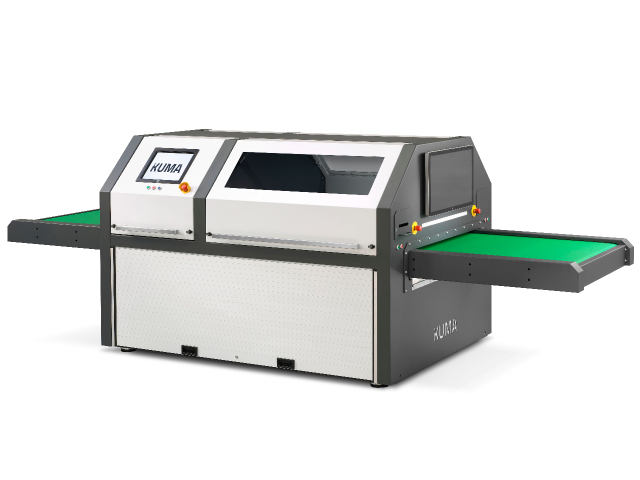

Nieuwe Kuma-machine neemt belemmeringen plaatwerkidentificatie weg

KuMaTech B.V. heeft een machine ontwikkeld die het detecteren van plaatwerk een stuk makkelijker maakt. De eerste machine is inmiddels verkocht en wordt binnenkort in gebruik genomen.

Elk productiebedrijf wil graag zoveel mogelijk efficiency in het productieproces. De drive om zo smart en lean mogelijk te werken geldt ook voor de plaatverwerkende industrie. Dat lukt heel aardig, maar het is vooral de plaatidentificatie die hierbij nog wel eens roet in het eten gooit.

Rommeltje

Het coderen van laserparts wordt nu vaak nog met de hand gedaan. Er worden bijvoorbeeld stickers of codes op bevestigd. “Dat zorgt voor veel onduidelijkheid”, zo stelt Ruud Eikelenboom van Kumatech. “Het is onduidelijk welk onderdeel bij welke klant hoort of welke vervolgbewerking het product moet ondergaan. Achter de machine is het daardoor vaak een rommeltje.” Lasergravering kan het handwerk overnemen, maar veel sneller gaat dat niet. Bovendien is deze methode permanent omdat het er in wordt gegraveerd. “Voor industrieën als de voedselindustrie is dat ook vanwege de hygiëne niet wenselijk.” En dan zijn er nog bedrijven die het coderen overlaten aan een andere afdeling binnen het bedrijf of zelfs aan de klant. Dat is niet het toppunt van klantvriendelijkheid.

Scannen en printen

Dat het veel efficiënter en eenvoudiger kan, bewijst KuMaTech B.V. met de nieuwe KUMA Pro. Deze machine verzorgt automatisch de plaatwerkidentificatie. Alle ontbraamde laserparts worden door de machine gescand door middel van vision en een Inkjetprinter, voorzien van een uniek door de klant bepaalde codering. Elk onderdeel is zo makkelijk te identificeren.

De machine werkt kortweg als volgt: “In het eerste deel zit een 3D Vision-systeem, daarmee wordt de dikte en de afmeting van de laserparts gescand. In het bijbehorende digitale ERP-systeem wordt vervolgens gezocht naar een plaatje dat erop lijkt. De gegevens worden naar de Inkjetprinter gestuurd, het product gaat verder op de transportband en de printer print de juiste gegevens op het plaatwerkonderdeel.”

Sneller productieproces

Goed, snel en secuur labelen biedt tal van voordelen. Het productieproces wordt versneld, het aantal menselijke fouten wordt gereduceerd en de kosten worden verder gedrukt. Tevens telt de machine de onderdelen en geeft het aan wanneer er plaatwerkonderdelen van een order missen. Het automatisch identificeren en markeren van laserparts leidt tot meer klanttevredenheid, aangezien een klant de juiste materialen krijgt en niet hoeft mee te denken in het productieproces.

Een ander voordeel van de Kuma is dat er digitaal kan worden gewerkt binnen de fabriek. Waar tot op heden gebruik werd gemaakt van papieren bonnen die wel eens kwijt konden raken, wordt nu alles digitaal gecommuniceerd met het ERP-systeem. Dit zorgt ervoor dat er digitaal kan worden gewerkt op de werkvloer. Door markeringen met QR-codes te scannen bij vervolgbewerkingen zijn tekeningen oproepbaar. Dit resulteert in een papierloze fabriek zonder fouten.

Technishow

De KUMA is te bewonderen op de Technishow, die van 20 t/m 23 maart gehouden wordt in de Jaarbeurs in Utrecht. Eikelenboom: “Het prototype voor de Technishow is inmiddels klaar. Direct na afloop van Technishow vertrekt de machine naar onze eerste klant, Heurkens & Van Veluw in Oss. Zij zijn actief in de metaalindustrie en hebben lasersnijders staan. Ze kennen het probleem van de plaatwerkidentificatie en zien hiervoor een oplossing in de Kuma.” Naast de zogenoemde Kuma Pro wordt er ook een lightversie ontworpen, de Kuma Basic. Deze werkt zonder transportband en kan manueel worden bediend.”

Klik hier voor een gratis toegangskaart voor TechniShow 2018.

Door: Kelly Bakker

Bron: KuMaTech B.V.

ESEF 2018-exposant uitgelicht: Omefa

ESEF 2018 zit eraan te komen: van 20 t/m 23 maart vindt dé vakbeurs voor de maakindustrie plaats. In aanloop hier naar toe lichten we een aantal exposanten uit aan de hand van zes korte vragen. Ditmaal is het de beurt aan Omefa.

Al meer dan 40 jaar is Omefa gespecliaseerd in kunststoffen, spuitgiettechniek en gereedschapmaken. Innovatief samenwerken, continuïteit, flexibiliteit en betrouwbaarheid zijn belangrijke kernwoorden voor het bedrijf. Omefa is gevestigd in Nieuwkoop.

1. Welke oplossingen heb je te bieden voor de bezoeker van ESEF?

“Omefa biedt totaaloplossingen op spuitgietgebied. We ontzorgen de klant d.m.v. ons Total Process Solution. We gaan als het ware in acht stappen van idee naar oplossing.”

2. Waarom moet de bezoeker echt even langskomen bij jouw stand?

“Bezoekers die bij ons langs komen, kunnen kennis maken met een innovatieve partner op het gebied van kunststofoplossingen. Omefa kiest voor een persoonlijke aanpak en dat zal ook terug te zien zijn op onze stand.”

3. Wat is je laatste investering geweest en waarom?

“Onze laatste investeringen waren gericht op een moderne spuitgietmachine een moderne freesmachine en flowsimulatie.”

4. Hoe heb je bijgedragen aan het eindproduct van de klant?

“We dragen bij door met de klant mee te denken van idee tot eindproduct. Mee-innoveren is de kracht van Omefa.”

5. Aan welke innovaties en projecten heb je recent meegewerkt?

“Er zijn verschillende innovaties en projecten waar we recentelijk aan hebben meegewerkt. Dit is onder andere de Lightwell: Friso Kramer LED, een kap voor de baanbrekende Lightwell buitenlamp ontworpen door deze wereldberoemde Nederlandse designer. Ook waren we betrokken bij Warp-Systems, vloer- en wandverwarming met een lage opbouwhoogte, makkelijk te verwerken zonder restafval. Tot slot wil ik onze betrokkenheid bij SuberSub vermleden. Dit is een subtile, kunststof tegel als ondergrond voor sportvelden.”

6. Op welke wijze ontzorgen jullie je klant?

“Dat doen we met onze Total Process Solution. Dit zijn acht stappen, allemaal onder een dak. Dit zijn de stappen waar het om gaat:

-Productontwikkeling

-Materiaalkeuze

-Simulatie

-Matrijsontwikkeling

-Gereedschapsmakerij

-Spuitgieten

-Automatisering

-Kwaliteit

Hiermee ontzorgen we de klant van a tot z.”

Omefa is tijdens ESEF te vinden op stand: 03.B087.

Realisatie hyperloop Nederland stap dichterbij door grote investering

De realisatie van de Hardt Hyperloop is weer een stap dichterbij nu de start-up een investering van 1,25 miljoen euro heeft ontvangen. Onder andere Exact en voetballer Gregory van der Wiel investeren in het high-tech transportbuis.

Hardt, de Nederlandse start-up die de hyperloop ontwikkelt, heeft 1,25 miljoen euro binnen gehaald in een nieuwe financieringsronde. Dankzij deze investring is de realisatie van de hyperloop een stap dichterbij. De hyperloop is een technologie ontworpen om het mogeljk te maken om door een high-tech vaccuümbuis te reizen Met behulp van magneetvelden wordt een zwevende capsule met een snelheid van meer dan 1000 kilometer per uur voortbewogen. Het bedrijf werkt momenteel samen met de Nederlandse regering en de bedrijvenwereld aan plannen om een testfaciliteit te bouwen in Flevoland. Daar zijn al verschillende investeerders bij betrokken.

Pioniers

In het eerste jaar van haar bestaan is Hardt, een spinoff van TU Delft, dé leidende speler geworden wat betreft hyperlooptechnologie in Europa. Het bouwbedrijf BAM, de NS en het regionale investeringsfonds UNIIQ zijn al sinds het begin betrokken als investeerders. Het bedrijf krijgt ook steun van de regering voor de constructie van de testfaciliteit. De overheid vindt het belangrijk dat Nederland de eerste is met een hyperloop-traject. In een eerder interview vergeleek voormalig infrastructuurminister Melanie Schultz van Haegen de bedenkers van de testfaciliteit nog met pioniers als Anthony Fokker en Albert Plesman. “Ook zij konden een eeuw geleden niet voorzien wat hun luchtvaartinnovaties teweeg zouden brengen.” Tim Houter, medeoprichter en CEO, is blij met de nieuwe investeringsronde maar weet ook dat er nog veel gedaan moet worden. “Ons doel is om ’s werelds eerste high-speed hyperloop testfaciliteit in Nederland te bouwen. We kunnen dat niet alleen. Daarom roepen we toptalenten, potentiële investeerders en het bedrijfsleven om zich bij ons aan te sluiten.”

Mocht alles verlopen zoals Houter en zijn collega’s het voor ogen hebben, dan krijgt Nederland de eerste hyperloop testfaciliteit waar het complete systeem getest kan worden. Volgens onderzoeksinstantie TNO zou de bouw van de faciliteit samen kunnnen gaan met 400 banen. Iets wat Hardt ook belangrijk vindt. “De digitale afstand tussen mensen neemt snel af terwijl de fysieke afstand juist toeneemt. Maar hoe zal het zijn als tijd en afstand niet meer uitmaken? Wat als je overal en altijd kon werken en leven met iedereen die je wil? Dat zijn de vragen die ons inspireren bij Hardt”, aldus Houter.

De interesse in Hardt groeit met de dag en is ook bijzonder divers, zoals ook de groep nieuwe investeerders in de hyperloop laat zien. De lijst investeerders bestaat onder meer uit Paul van Keep, de medeoprichter van Exact, voetballer Gregory van der Wiel en het duurzame energiefonds Enfuro Ventures. “Het is heel dankbaar om te zien dat een hele uiteenlopende groep investeerders vertrouwen heeft in ons. Mede dankzij hun investering, kunnen we in de toekomst passagiers en goederen vervoeren door buizen met een zeer lage luchtweerstand en meer dan 1000 kilometer per uur. Dat maakt reizen veel meer energie-efficiënt dan reizen door de lucht of met de trein. Met een hyperloop netwerk kun je in 38 minteun van Amsterdam naar Parijs reizen.”

Elon Musk

Hardt won vorig jaar een wedstrijd georganiseerd door Elon Musk, de Hyperloop Pod Competition in Los Angeles. De Tesla-baas heeft plannen om een futuristisch vervoerssysteem te maken waarbij passagiers grote afstanden over land kunnen afleggen met zeer hoge snelheden. Hij is momenteel een testbuis aan het installeren bouwen onder een buitenwijk van Los Angeles.

Op de campus van TU Delft werd vorig jaar al een testbuis ontwikkeld. De buis is dertig meter lang en is bedoeld om alle belangrijke technieken voor dit innovatieve vervoerssysteem te kunnen testen. De buis is, in tegenstelling tot de testbaan van de wedstrijd in de VS, op volledige schaal. De testfaciliteit bevindt zich in The Green Village, een laboratorium op de campus van de universiteit waar onderzoekers, studenten en bedrijven nieuwe, duurzame en energieoplossingen uittesten

De Hyperloop is te zien op ESEF & Technishow van 20 t/m 23 maart. Klik hier voor uw gratis toegangskaart.

Door: Kelly Bakker

Bron + foto: Hardt

ESEF leidt tot succesvolle Nederlands – Duitse samenwerking

Het Hoogeveense Betech Mass Turning draait grote series onderdelen voor Kohlhage Automotive, een Duitse fabrikant van onderdelen voor met name OEM’s in de automotive industrie. De bedrijven hebben elkaar ontmoet tijdens het Matchmaking-programma op de ESEF in 2016. De samenwerking tussen beide organisaties is sindsdien flink gegroeid; Betech produceert inmiddels uiteenlopende onderdelen voor Kohlhage. De bedrijven verwachten dat deze succesvolle samenwerking in de toekomst verder zal groeien.

Betech Mass Turning is gespecialiseerd in het draaien van complexe metalen onderdelen in grote series. Het bedrijf richt zich voornamelijk op technische componenten voor de automotive industrie, high-tech industrie en machinebouw. Het bedrijf produceert 24 uur per dag met behulp van geautomatiseerde draaibanken, waardoor één medewerker gelijktijdig meerdere draaibanken kan beheren. “Productie vereist, ongeacht de locatie waar dit plaatsvindt, investeringen in CNC draaiautomaten, materiaal en manuren. Doordat wij de geautomatiseerde draaibanken combineren met intelligente productietechnieken zijn onze arbeidskosten relatief laag. Wij kunnen hierdoor concurreren met onder meer Oost-Europese en Aziatische landen, terwijl de arbeidskosten hier aanzienlijk lager liggen dan in Nederland”, aldus Arjan Schuinder, verantwoordelijk voor Sales en Marketing bij Betech Mass Turning.

Kohlhage Automotive

Eén van de klanten van Betech is Kohlhage Automotive. Stefan Valera, Product Manager bij Kohlhage Automotive, legt uit: “Wij ontwerpen en leveren vooral geassembleerde onderdelen aan OEM’ers, zoals buisassemblages, gelaste componenten en klepsystemen. We richten ons op gespecialiseerde onderdelen voor de automotive industrie. Deze onderdelen moeten vaak worden geproduceerd met behulp van speciale productietechnieken of materialen. In Europa zijn er slechts een handjevol bedrijven die aan deze specifieke eisen kunnen voldoen. Kohlhage is er hier één van.”

Kohlhage heeft in 2016 deelgenomen aan het ESEF Matchmaking Event, dat werd verzorgd door B2Fair. “We hadden een complex onderdeel nodig dat onze bestaande toeleveranciers simpelweg niet konden produceren. Op de ESEF ben ik via het Matchmaking-programma op zoek gegaan naar partijen die ons hierbij konden helpen”, aldus Valera. “Vooraf aan de ESEF heb ik vijf of zes interessante partijen geselecteerd, waarvan Betech Mass Turning er één was. Met deze partijen heb ik een afspraak ingepland op de beursvloer. Dit heeft uiteindelijk geleid tot de samenwerking met Betech, dat inmiddels uiteenlopende onderdelen voor ons draait.”

Partner op rijafstand

Kohlhage zocht bewust naar een partner op rijafstand van zijn Duitse thuishaven Neuenrade. “Door de complexiteit van de onderdelen die toeleveranciers voor ons produceren hebben wij met name in de opstartfase van de productie met grote regelmaat contact met deze partijen. Dit betekent in deze eerste fase dat ik vaak om de twee weken naar een toeleverancier afreis om op locatie de laatste stand van zaken te bespreken en samen te brainstormen over het ontwerp. We zochten daarom specifiek een toeleverancier die op rijafstand van onze vestiging in Neurenrade is gevestigd.”

Betech Mass Turning is gevestigd in Drentse Hoogeveen, wat voor Kohlhage gunstige locatie is. “Een rit vanaf ons hoofdkantoor naar Betech neemt ongeveer tweeënhalf uur in beslag. Hiermee is het bedrijf voor ons dichterbij dan veel Duitse draaierijen, die veelal in het zuiden van Duitsland zijn gevestigd. Als ik bijvoorbeeld naar het Zwarte Woud afreis, ben ik al snel zes uur onderweg. De kwaliteit die Nederlandse en Duitse partijen leveren is daarnaast vergelijkbaar. Deze combinatie maakt Nederlandse toeleveranciers voor ons interessante partners”, aldus Valera. “Daarnaast hebben we soms onverwachts op korte termijn onderdelen nodig. De korte reisafstand tussen Hoogeveen en Neuenrade maakt het mogelijk in dit soort noodgevallen producten binnen een dag en vaak zelfs binnen enkele uren geleverd te krijgen. Door de automatisering, een zeer modern machinepark en intelligente productietechnieken waarvan Betech gebruik maakt, zijn de productiekosten van het bedrijf daarnaast vergelijkbaar met Oost-Europese en Aziatische bedrijven. De keuze voor Betech was door deze combinatie snel gemaakt.”

Meedenken over ontwerpen

“Een ander belangrijk argument om voor Betech te kiezen was de mate waarin het bedrijf met ons meedenkt over het ontwerp en de productiewijze van producten. Zij kijken niet alleen of zij een bepaald component kunnen produceren, maar komen ook met technische oplossingen om het ontwerp en grote serieproductie nog beter te maken”, aldus Valera. Schuinder voegt toe: “We beschikken over veel gespecialiseerde technische mensen die meedenken met de klant over complexe componenten. Blijkt het bijvoorbeeld een uitdaging te zijn om een bepaald ontwerp te realiseren? Dan zoeken we naar mogelijkheden en technieken om dit toch voor elkaar te krijgen. Dit kan betekenen dat we in samenspraak met de klant het ontwerp aanpassen, maar ook dat we nieuwe machines aanschaffen om aan de vraag van de klant te kunnen voldoen. In andere gevallen breiden we ons machinepark op verzoek van een klant uit om een bestaande productieserie te kunnen opschalen naar het gewenste niveau.”

De samenwerking tussen Betech en Kohlhage is een succesformule gebleken. “De samenwerking is inmiddels aanzienlijk uitgebreid. We produceren vandaag de dag meerdere onderdelen in grote series voor Kohlhage en verwachten dat de samenwerking ook de komende jaren blijft groeien”, aldus Schuinder. Valera voegt toe: “Betech produceert voor ons uiteenlopende componenten, die worden verwerkt in allerlei auto-onderdelen. Denk hierbij aan onderdelen voor uitlaatsystemen, brandstofmotoren en elektrische auto’s. De onderdelen die Betech produceert zijn meestal niet zichtbaar voor de eindgebruiker.”

Grotere kans op interessante nieuwe contacten

Schuinder heeft positieve ervaringen met Matchmaking-programma’s. “Ik neem vaker deel aan matchmaking programma’s van B2Fair op Europese beurzen, zoals de ESEF. Het programma wordt dit jaar voor de tweede maal georganiseerd op de ESEF. Het ESEF Matchmaking Event in 2016 was voor ons een groot succes en heeft onder meer een langdurige relatie met Kohlhage opgeleverd, waarvoor wij vandaag de dag nog steeds onderdelen produceren”, legt Schuinder uit. “Op iedere beurs kan je interessante partijen tegenkomen, maar je weet echter nooit vooraf wie je zult tegenkomen. Het is dan ook iedere keer weer afwachten of een event nieuwe interessante contacten oplevert. Een Matchmaking-programma zoals de ESEF biedt meer zekerheid. Je weet van te voren wie deelneemt aan dit programma en je weet dat deze deelnemers actief op zoek zijn naar nieuwe contacten. Dit vergroot de kans dat je op een event nieuwe relaties opdoet die leiden tot nieuwe samenwerkingen.”

“Wie zich aanmeld voor het matchmaking programma vult een profiel in, waarin je kort een korte beschrijving geeft van je bedrijf, waarin je bedrijf gespecialiseerd is en waar je naar op zoek bent. Aan de hand van dit profiel nodig je vervolgens andere deelnemers van het programma uit voor een ontmoeting. Je bent dus vooraf aan het gesprek op de hoogte van de achtergrond van je gesprekspartner en diens activiteiten, waardoor je tijdens de ontmoeting direct over een potentiële samenwerking kan praten. Bij een willekeurige ontmoeting op een beurs heb je deze voorkennis niet en moet je je eerst nog oriënteren op je gesprekspartner. Het Matchmaking-programma stroomlijnt ontmoetingen dan ook in belangrijke mate”, aldus Schuinder.

Matchmaking programma stroomlijnt gesprekken

Valera deelt deze mening. “Het is effectiever om naar een beurs af te reizen als je vooraf zeker weet dat je hier de juiste persoon te spreken krijgt. Als je een stand van een bedrijf op een beurs bezoekt, is het vaak een uitdaging met de juiste persoon in gesprek te raken. Deze persoon kan bijvoorbeeld al in gesprek zijn met een andere bezoeker of op het moment dat jij langskomt niet op de stand aanwezig zijn. Het matchmaking programma voorkomt dit. Je weet van te voren wie je wanneer zult spreken, wat de kans vergroot dat een beurs interessante nieuwe contacten oplevert. Ook kun je je vooraf voorbereiden op een gesprek, waardoor gesprekken tijdens een matchmaking programma doorgaans efficiënter verlopen.”

Gezien de succesvolle samenwerking die het Matchmaking-programma op de ESEF in 2016 Betech heeft opgeleverd, is het geen verrassing dat het bedrijf ook tijdens de ESEF 2018 opnieuw deelneemt aan het programma. Dit event vindt plaats van 20 tot en met 23 maart in Jaarbeurs Utrecht. Meer informatie over ESEF is te vinden op ESEF.nl. Meer informatie over het matchmaking programma is hier te vinden.

www.kohlhage.de

https://www.betech.nl/

Auteur: Wouter Hoeffnagel

Bron foto: Betech Mass Turning

Rode paprika’s telen met warmte van huisvuil

Rode paprika’s telen met warmte van huisvuil

De rode paprika’s in de kassen van NH Paprika in Heerhugowaard groeien straks met warmte van de naburige huisvuilcentrale in Alkmaar. De paprikateler is het eerste bedrijf in glastuinbouwgebied Alton dat eind dit jaar gebruik gaat maken van deze duurzame energie. Beide partijen ondertekenden onlangs een overeenkomst voor aansluiting op het warmtenet van de huisvuilcentrale.

“Het is voor mijn bedrijf belangrijk om gebruik te gaan maken van duurzame warmte en te kunnen telen tegen een redelijke kostprijs. Met de aansluiting op het warmtenet wordt dat gerealiseerd”, stelt teler Marcel Numan van NH Paprika. De aansluiting van de twee locaties van paprikakwekerij NH Paprika betekent volgens HVC-directeur Arjan ten Elshof een forse stap naar verduurzaming. Dit is jaarlijks gelijk aan het plaatsen van 60.000 zonnepanelen op het dak en vergelijkbaar met het jaarverbruik van circa 4000 woningen.

Teeltbedrijf NH Paprika is met 11 hectare paprika’s en 5 miljoen kuub gas per jaar de grootste gasgebruiker in het Noord-Hollandse Alton gebied. De huisvuilcentrale investeert op basis van de overeenkomst in het verbinden van het bestaande warmtenet met glastuinbouwgebied Alton. Eind dit jaar moet een traject van 8,5 kilometer voor het warmtenet van huisvuilcentrale HVC verbonden zijn met de glastuinbouwlocatie.

De telers in het gebied rond Heerhugowaard kunnen daarmee in de komende jaren hun kassen duurzaam verwarmen. Dit is een belangrijke stap in het waarmaken van de ambitie van de ondernemers om in 2030 voor de teelt geen gebruik meer van fossiele brandstoffen te maken.

De geleverde groene warmte via het warmtenet levert volgens wethouder Monique Stam een verduurzaming op voor de hele gemeente Heerhugowaard. Naast de glastuinbouw kunnen ook woningen, kantoren, bedrijfspanden en andere voorzieningen de komende jaren op het warmtenet worden aangesloten. De gemeenteraad heeft zich eind vorig jaar gecommitteerd om de komende tien jaar tenminste 2500 woningen aan te sluiten op het warmtenet.

Alton naar duurzaam en kringlooptuinbouw

Het warmtenet is er gekomen dankzij de brede samenwerking tussen overheden en bedrijfsleven die de handen ineen hebben geslagen voor het verduurzamen van de glastuinbouw in het Alton-gebied, stelt gebiedscoördinator Dave Vlaming van Ontwikkelingsbedrijf NHN.

Ontwikkelingsbedrijf NHN werkt als onafhankelijke gebiedscoördinator nu sinds vijf jaar aan het toekomstbestendig maken van het Alton gebied. Dit gebeurt samen met de ondernemers, provincie Noord-Holland, gemeente Heerhugowaard en Koggenland, Rabobank, HVC, Stivas, RVO en LTO.

“De toekomst van dit kassengebied zag er in de crisis van 2008 nog slecht uit, maar Alton is nu op weg een voorbeeld voor verduurzaming en kringloop tuinbouw te worden. De aanleg van het warmtenet is de grote doorbraak om het gebied toekomstbestendig te maken. Het perspectief op de komst van het warmtenet maakte al dat bedrijven meer geïnteresseerd zijn te investeren en ondernemers uit het buitengebied hierheen willen verplaatsen”.

Enkele jaren geleden vestigde Gootjes Allplant zich in Alton, vorig jaar volgde Verver Export. Daarnaast zijn er nog vier bedrijven uit het buitengebied die naar Alton willen verplaatsen. Het bedrijf Amigo Plant heeft hiervoor vorig jaar een kavel van 10 hectare in Alton gekocht, aldus Vlaming.

Alton is de oudste van de drie glasconcentratiegebieden in Noord-Holland Noord. Samen met Het Grootslag bij Andijk en Enkhuizen en Agriport A7 in Middenmeer waar glastuinbouwbedrijven met gemiddeld 60 hectare kassen ondernemen, zorgen de drie locaties voor grootschalige productie van tuinbouwproducten. Daarvan is een belangrijk aandeel voor export bestemd.

Hoogleraar bedenkt model dat voorkomt dat 3D-geprinte muren inzakken

Een hoogleraar aan de TU Eindhoven heeft een model ontwikkeld dat zou moeten voorkomen dat 3D-geprinte muren in elkaar zaken of omvallen. Zijn vergelijkingen zouden zomaar eens een oplossing kunnen zijn voor dit constructieprobleem.

3D-geprinte materialen zijn tijdens het printen vaak nog zacht en flexibel, waardoor geprinte muurtjes in elkaar kunnen zakken of om kunnen vallen. Akke Suiker, hoogleraar mechanica aan de TU Eindhoven, had een Eureka-moment en zag de oplossing voor dit constructieve probleem. Hij ontwikkelde een model waarmee ingenieurs nu eenvoudig kunnen bepalen bij welke afmetingen en printsnelheid geprinte muurconstructies stand houden. Zijn vergelijkingen zijn zo elementair dat ze gemeengoed kunnen worden in het snel groeiende terrein van 3D-printen.

Niet uitharden

Conventioneel beton krijgt, gestort in bekisting, weken de tijd om uit te harden. Maar 3D-geprint beton niet. Dat heeft geen ondersteunende bekisting, en krijgt toch vrijwel meteen de last te dragen van de volgende laagjes beton die erop geprint worden. Iedereen voelt op zijn klompen aan dat de spanning stijgt naarmate de constructie hoger wordt. Is die al stijf en sterk genoeg om er nóg een extra laagje bovenop te leggen? Het is een van de belangrijkste kwesties in het nog prille vakgebied van 3D-printen.

Deze kwestie lag eigenlijk niet op het bordje van hoogleraar Akke Suiker, die dagelijks in het voorbijgaan de kingsize betonprinter van zijn universiteit aan het werk ziet. Maar op een zaterdagochtend afgelopen maart wordt hij wel wakker met dé manier om het op te lossen. Nog tijdens het ontbijt zet hij de eerste wiskundige vergelijkingen op papier. De zes maanden die daarop volgen is Suiker er helemaal door gegrepen, en werkt koortsachtig aan de uitwerking. De resultaten staan deze week in het International Journal of Mechanical Sciences1.

Vooraf bepalen

Met zijn vergelijkingen kan Suiker vooraf berekenen hoe snel hij laagjes op elkaar kan leggen, bij een bepaalde uithardingssnelheid van het materiaal, en bij bepaalde afmetingen van de muurconstructie – en dat natuurlijk zonder dat die constructie het begeeft. Maar hij kan ook berekenen hoe hij die constructie kan maken met zo min mogelijk materiaal, en wat de invloed van structurele onregelmatigheden is. Of wat er gebeurt als hij een muurtje net iets dikker maakt of sneller laat uitharden, of gebruik maakt van een ander materiaal. Of dat het muurtje de neiging heeft alleen om te vallen of ook de aansluitende constructie met zich meetrekt. In het laatste geval is de gevolgschade die optreedt vanzelfsprekend aanzienlijk groter. Feitelijk zijn er zo’n 15 à 20 factoren waar je rekening mee moet houden, maar doordat Suiker zijn vergelijkingen handig heeft geschaald hield hij uiteindelijk slechts vijf, dimensieloze parameters over. Het probleem is daarmee getackeld met een zeer elegant en inzichtelijk model.

Op de vraag of zijn resultaten belangrijk gaan zijn voor het vakgebied van 3D-printen, is Suiker stellig. “Dat zou wel moeten. De inzichten die het model biedt creëren essentiële basiskennis voor iedereen die 3D-constructies print. Voor constructeurs, ingenieursbureaus, maar ook bijvoorbeeld voor bedrijven die dunwandige kunststof protheses printen van kleine afmetingen, want daar gelden mijn vergelijkingen ook voor”. De eerste interesse is er in ieder geval al: hij is op de universiteit van Cambridge uitgenodigd om zijn werk toe te lichten.

Suiker valideerde zijn model onder meer met resultaten van testen gedaan met de betonprinter van de TU Eindhoven, uitgevoerd door promovendus Rob Wolfs. Die ontwikkelde tegelijk met Suiker een computermodel waarmee hij ook het constructiegedrag tijdens het printproces kan berekenen, maar dan gebaseerd op de eindige-elementenmethode2. Mooi voor beide onderzoekers is dat resultaten van hun onafhankelijk van elkaar ontwikkelde modellen elkaar bevestigen. Het model van Wolfs is qua toepassingsgebied anders. Die werkt bij een gedetailleerde analyse van complexe problemen onder specifieke printcondities, maar is vanwege het zuiver numerieke karakter en de gevraagde rekentijd niet zo geschikt om de belangrijkste effecten van het printproces te identificeren en algehele trends in kaart te brengen.

Door: Kelly Bakker

Bron: TU/e

Foto: XtreeE

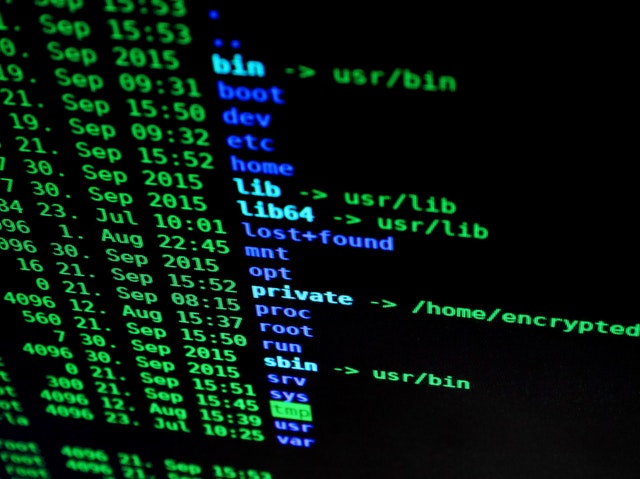

'Nieuwe AVG-wetgeving wordt uitdaging voor maakbedrijven'

In mei van dit jaar wordt de Algemene Verordening Gegevensbescherming (AVG) ingevoerd. Vanaf 25 mei geldt in de hele EU dezelfde privacy-wetgeving. De AVG heeft grote gevolgen voor bedrijven, ook in de maakindustrie.

Fabrikanten die nu nog geen privacy impact assessment hebben uitgevoerd, lopen uit de pas en zijn in “big trouble”, zo stelt Guy Jeurissen van de Belgische Computable. Hij zet in een onlangs verschenen artikel uiteen welke uitdagingen de AVG-wetgevingen gaat brengen voor maakbedrijven. ‘Alleen een globale, op risico’s gebaseerde benadering die de levenscyclus van data centraal stelt, kan deze ondernemers nog uit de brand helpen.’

Alle bedrijven die persoonsgegevens verzamelen en gebruiken, moeten aan de AVG voldoen. De nieuwe Europese privacywetgeving is momenteel veel in het nieuws maar toch benadruk Jeurissen dat fabrieksdirecteuren verder moeten kijken dan alleen marketing in sales. Dit zijn traditioneel afdelingen waar veel met klantdata wordt gedaan, maar de wetgeving raakt ook andere disciplines van bedrijven en stakeholders. ‘Zo verwerken medewerkers op de personeelsafdeling dagelijks persoonsgegevens van medewerkers en sollicitanten’, aldus de auteur. ‘Denk aan telefoonnummers (privé en zakelijk), e-mailadressen en geheime codes, zoals toegangscodes van panden en wachtwoorden voor computers. Daarnaast zijn er de salarisgegevens, paspoorten, bankrekeningnummers, rijksregisternummers, enzovoorts. En binnen beveiligde fabrieksterreinen worden wellicht biometrische gegevens (zoals vingerafdrukken) en camerabeelden gemaakt en bewaard.

De financiële afdeling op haar beurt verzamelt persoonsgegevens van toeleveranciers, (onder)aannemers en kredietverschaffers. Sommige fabrieken starten eigen retail-activiteiten op, waarmee ze klanten rechtstreeks, business-to-consumer bedienen. De marketingafdeling beschikt dan over een crm-systeem of database met klantgegevens. Het industrial internet of Ttings (IIoT) zorgt eveneens voor nieuwe uitdagingen. Alles met een stekker kan op het internet worden aangesloten. Dus ook fabrieksmachines. Het borgen van 100 procent cybersecurity wordt hierdoor bijna onmogelijk. Fabrikanten kunnen natuurlijk wel zorgen dat de basis op orde is.’

Beginselen

In de AVG staat een aantal basisbeginselen beschreven:

- ‘Bbetrokkenen’ dienen toestemming te geven voor verwerking van hun persoonsgegevens door middel van een duidelijke actieve handeling. Bijvoorbeeld een schriftelijke verklaring, ook met elektronische middelen, of een mondelinge verklaring, waaruit blijkt dat de betrokkene vrijelijk, specifiek, geïnformeerd en ondubbelzinnig instemt met de verwerking van zijn persoonsgegevens.

- Persoonsgegevens moeten, kort samengevat, worden verwerkt op een wijze die ten aanzien van de betrokkene rechtmatig, behoorlijk en transparant is.

- Fabrikanten mogen persoonsgegevens slechts voor welbepaalde, uitdrukkelijk omschreven en gerechtvaardigde doeleinden verzamelen. ‘Minimale gegevensverwerking’ is hierbij de norm.

- De persoonsgegevens moeten juist zijn, fabrikanten zijn verplicht deze zo nodig te actualiseren. Ondernemingen zijn verplicht onjuiste persoonsgegevens desgewenst te wissen of te rectificeren.

- Fabrikanten dienen de persoonsgegevens te bewaren in een vorm die het mogelijk maakt de betrokkenen niet langer te identificeren dan voor de doeleinden waarvoor de persoonsgegevens worden verwerkt noodzakelijk is.

- Fabrikanten moeten de persoonsgegevens door het nemen van passende technische of organisatorische maatregelen op een dusdanige manier verwerken, dat een passende beveiliging ervan gewaarborgd is.

De Autoriteit Persoonsgegevens maakt op haar site een aparte melding van ‘privacy by design’. Dit houdt in dat de fabrikant er al bij het ontwerpen van producten en diensten voor zorgt dat persoonsgegevens goed worden beschermd. Maar het betekent ook dat hij niet meer gegevens verzamelt dan noodzakelijk voor het doel van de verwerking. En dat hij de gegevens niet langer bewaart dan nodig. ‘Privacy by default’ houdt in dat de fabrikant technische en organisatorische maatregelen moet nemen om ervoor te zorgen dat hij, als standaard, alléén persoonsgegevens verwerkt die noodzakelijk zijn voor het specifieke doel dat hij wil bereiken. Bijvoorbeeld door een app die hij aanbiedt niet de locatie van gebruikers te laten registeren als dat niet nodig is. Een op AVG-principes gebaseerde vertrouwensrelatie kan de reputatie van de onderneming alleen maar ten goede komen.

Datalekken

Jeurissen haalt in het artikel ook enkele voorbeelden aan van datalekken in zowel Nederland en België. Zo kwamen er in ons land gegevens van tweeduizend medewerkers van het in medische technologie gespecialiseerde Philips op een openbare website (Pastebin.com). Het ging hierbij om salarisgegevens, jaaroverzichten, namen, adressen en burgerservicenummers.

België kende een groot gegevenslek bij de NMBS, de Belgische NS. Door een menselijke fout verschenen persoonsgegevens van honderdduizenden spoorwegklanten op internet. Het behoort sindsdien tot een van de grootste datalekken ooit wereldwijd. Het laat volgens Jeurissen voor een deel zien dat er nog voldoende leermomenten zullen komen.

Incrementele investering

De AVG vervangt de Nederlandse Wet bescherming persoonsgegevens en de Belgische Privacywet. Dat betekent ook dat bedrijven die vandaag al voldoen aan de huidige wetgeving, deze benadering als geldig uitgangspunt kunnen nemen voor de implementatie van de AVG.

‘Indianenverhalen dat de AVG fabrikanten zal opzadelen met een kostenpost van tienduizenden euro’s kunnen naar het rijk der fabelen worden verwezen. Fabrikanten die de privacy van hun werknemers, leveranciers en andere zakenpartners van meet af aan serieus hebben genomen, hebben waarschijnlijk elk jaar al geïnvesteerd in informatiebeveiliging. Bedrijven die dit hebben verzuimd, hebben wel een probleem. Bedrijven die te goeder trouw zijn, worstelen vooral met het stellen van de juiste prioriteiten. De AVG is toch een incrementele investering en het algemene budget voor informatiebeveiliging is zelden toereikend. Bovendien vragen enkele noviteiten in de AVG om aandacht en budget.’

Noviteiten

Zo zal een deel van de bedrijven verplicht een data protection officer (dpo) aan moeten stellen, die toeziet op de gegevensverwerkingen binnen de onderneming. Ook voor bedrijven die niet onder deze verplichting vallen, kan het verstandig zijn om een bepaallde functionaris aan te stellen. Deze persoon kan een belangrijke rol spelen in het databeschermingsbeleid van de organisatie.

Eveneens nieuw is de extraterritoriale werking van de AVG. Zo is de verordening ook van toepassing op internationale leveranciers die als ‘verwerkingsverantwoordelijke’ of ‘verwerker’ goederen of diensten aanbieden aan EU-burgers en hierbij persoonsgegevens verwerken. Dit geldt zelfs voor gratis producten of diensten. Ook internationale leveranciers die het gedrag van EU-burgers monitoren vallen onder de verordening, voor zover dit gedrag in de Europese Unie plaatsvindt. Ondertussen telt de ‘countdown timer’ op de website van de Privacycommissie genadeloos op de seconde af naar 25 mei 2018.

Stappenplan

Verschillende instanties proberen bedrijven er momenteel op te wijzen dat voorzorgsmaatregelen getroffen moeten worden om straks niet in de problemen te komen. Dit doen ze bijvoorbeeld door het publiceren van online tools en stappenplannen. Zo zette de Autoriteit Peroonsgevens een 10-stappenplan in elkaar. Het gaat om de volgende stappen:

- Bewustwording

- Rechten van betrokkenen

- Overzicht verwerkingen

- Data protection impact assessment (DPIA)

- Privacy by design & privacy by default

- Functionaris voor de gegevensbescherming

- Meldplicht datalekken

- Verwerkersovereenkomsten

- Leidende toezichthouder

- Toestemming

Een uitgewerkt stappenplan is te vinden op de website van AP, evenals een handige infographic.

Balans

Het vinden van de juiste balans tussen het gebruik van persoonsgegevens en de bescherming van privacy binnen onze digitale samenleving is een van de grootste worstelingen van dit moment. Een stappenplan kan hierbij nuttige diensten bewijzen, maar fabrikanten die de AVG louter zien als een afvinklijstje (‘checkbox approach’) slaan de plank mis. Door governance, risicomanagement en compliance nauwkeurig af te stemmen met relevante technologie, zullen de AVG-doelen waarschijnlijk eerder worden gehaald. AVG compliance is geen sluitstuk. Het beschermen van persoonsgegevens en het voorkomen van datalekken is een ‘ongoing process’, gericht op hoge datakwaliteit en een bestendige vertrouwensrelatie met alle stakeholders.

Metaalbedrijven goed voorbereid

De Koninklijke Metaalunie heeft eerder laten weten dat veel MKB-metaalbedrijven goed op weg zijn om te voldoen aan de privacyregels uit de AVG. Dit blijkt uit de enorme belangstelling die er is voor de hulpmiddelen die Koninklijke Metaalunie haar leden biedt om ‘AVG-proof’ te worden. Om bedrijven hierbij te helpen, heeft Koninklijke Metaalunie een aantal hulpmiddelen ontwikkeld, waaronder checklists. De tweede checklist is gisteren verschenen.

‘Eind vorig jaar verscheen de eerste checklist die vooral in het teken van de klant- en leveranciersadministratie stond.. De vandaag verschenen tweede checklist gaat over de personeels- en loonadministratie. “Er staat concreet in omschreven wat leden moeten doen als het gaat om het verzamelen en gebruiken van persoonsgegevens die onderdeel uitmaken van deze administraties’, zegt Yasmin Baake, Sociaaljuridisch adviseur Metaalunie. ‘Door een gemiddeld mkb-bedrijf als uitgangspunt te nemen, is het mogelijk vrij concrete adviezen te geven. Dat is het grote voordeel van de checklists van Metaalunie ten opzichte van andere hulpmiddelen die op de markt zijn.’

De volgende en laatste checklist verschijnt in maart 2018 en gaat over overige verwerkingen.

Door: Kelly Bakker

Bron: Computable.be/MT/Koninklijke Metaalunie

Slapen onder het poollicht in Zweeds hotel

Allemaal willen we weleens het poollicht zien en het aantal spectaculaire mogelijkheden om dat te doen is al aanzienlijk. Het Zweedse Arctic Bath Hotel doet daar nog een schepje bovenop. Dit drijvende hotel is een opvallende ode aan de boomstammen die hier ooit over de rivier dreven en biedt bezoekers een unieke ervaring: een ijskoude duik in een zwembad dat het hart van het hotel vormt.

Het Arctic Bath Hotel drijft binnenkort op de rivier Lule die over een lengte van 450 kilometer door Noord-Zweden stroomt en ooit een belangrijke ‘vaarweg’ voor boomstammen was. De drijvende boomstammen maken plaats voor een hotel waarin het verleden een rol speelt en de boomstammen toch weer een rol gaan spelen. Het ontwerp is namelijk geïnspireerd op de boomstammen en het belang van de bossen voor de ontwikkeling van het land. Het hoofdgebouw wordt gekenmerkt door boomstammen die grillig uit het water opsteken. Alle delen van het gebouw worden opgebouwd uit lokaal hout . Door het klimaat in de omgeving, drijft het hotel in de zomer over het wateroppervlak, terwijl het in de winter ligt ingevroren. Het hotel legt de nadruk op gezondheid en welzijn en heeft een ijskoud zwembad, vier verschillende sauna’s en een spa als kloppend hart. Verder zijn er zes hotelkamers, een bar en restaurant. Dobberend in het ijskoude water of behaaglijk in de comfortabele hotelkamer kan de bezoeker genieten van het poollicht. Daar moet dan wel de portemonnee voor open; een overnachting inclusief ontbijt kost al gauw 600 euro. De opening van het hotel staat voor eind 2018 gepland.

Industrie slaat aan het hamsteren, harde Brexit op de loer

De Purchasing Managers’ Index voor de Eurozone kwam in januari uit op een gedurende twaalf jaar ongekend niveau van 58.6. De Europese industrie registreerde een waarde van 59.6, terwijl de Europese dienstensector uitkwam op 56.6. Deed de Nederlandse industrie het nu beter of slechter dan de Eurozone?

Het verlossende antwoord luidt op grond van de laatste NEVI PMI rapportage: beter!

Het verse record van december 2017 (62.4) werd gebroken met een waarde van 62.5 (een PMI waarde >50 duidt op toename van de industriële bedrijvigheid ten opzichte van voorgaande maand, een waarde < 50 op een afname). Het beeld van de voorgaande maanden is ongewijzigd: de sterke vraag naar Nederlandse producten houdt aan (m.n. apparaten, machines en halffabricaten) vanuit zowel binnen- als buitenland. De sterk toenemende vraag naar producten voor de bouw versterkt deze trend. De industrie kan de vraag niet aan gezien de sterk toenemende vraag naar (geschoold) personeel (werkgelegenheidsindex: 62.6) en de sterk oplopende levertijden bij leveranciers. Inkopers anticiperen op verdere prijsstijgingen en dekken hun materiaalbehoeften voor langere perioden in.

Bedrijvigheid in de industrie blijft hoog

De inkoopprijsstijgingen zijn gezien de hoge waarde van de inkoopprijsindex (73.3) fors. En deze worden uiteraard doorberekend in hogere verkoopprijzen. Het perspectief voor de industrie, en daarmee ook voor alle daarmee samenhangende toeleverende sectoren, is zonder meer goed te noemen. Niettemin zal de sterke prijsinflatie toekomstige groei gaan afremmen. Wanneer dat zal inzetten is op dit moment nog niet te voorzien. Bekijk hier de videotoelichting op de NEVI PMI.

Wel moeten we volgens o.a. het Economisch Bureau van ABN Amro alert blijven voor risico’s die het vertrouwen kunnen schaden. Denk hierbij aan de trends in de economie van China, het wispelturige Trumpbeleid en escalatie van geopolitieke spanningen. Met name de gestegen kans op een harde Brexit (of een no-deal resultaat) is iets waar ook industriële bedrijven serieus rekening mee moeten gaan houden. Dit zou het vertrouwen binnen de Eurozone wel eens ernstig op de proef kunnen stellen!

Een harde Brexit

‘Nederland wordt relatief zwaar getroffen door een Brexit. De onzekerheid is groot en de klok tikt’ aldus Chris Williamson (chief business economist van IHS Markit). Af en toe worden wel noodgeluiden geuit. Zoals door de Britse autofabrikant Aston Martin dat zegt de productie stil te moeten leggen als de regering geen goede afspraken met de EU weet te maken. Het bedrijf doelt specifiek op de afspraken die nu bestaan over certificering van auto’s: een Aston Martin die in het Verenigd Koninkrijk is gecertificeerd mag in alle EU-landen de weg op.

De vraag is of Britse bedrijven al een voorschot nemen op een aanstaande Brexit door bijvoorbeeld leveranciers in eigen land te gaan zoeken. Als ze dat al zouden doen, de tekenen wijzen daar niet op, dan is het maar helemaal de vraag of ze er zijn. Neem de Britse automobielindustrie die 60% van de componenten uit andere landen betrekt. Capaciteit voor opschaling is er niet of nauwelijks. Als er één land op het vaste land van Europa is dat relatief zwaar door een Brexit zal worden getroffen is het volgens Williamson wel Nederland. Een land dat vooral leeft van handel en transport heeft uiteraard veel last van tariefbarrières en andere handelsbelemmerende maatregelen. Economen van de Rabobank becijferden de impact van een Brexit op zowel de Nederlandse als Britse economie in verschillende scenario’s. Een harde Brexit kost ons tot 2030 4,25% groei, wat neerkomt op 4.000 euro per werkende Nederlander. Zelfs een zachte Brexit, waarbij het VK deel blijft uitmaken van de interne markt kost ons 3% bbp-groei.

Nog niet eerder verliet een land de EU. Dus is het voor u waarschijnlijk lastig om de gevolgen van de Brexit voor uw onderneming te overzien. Ook voor u is het belangrijk om de kansen en bedreigingen van een Brexit voor uw onderneming in kaart te brengen en eventuele maatregelen te nemen. Hier vindt u tips, downloads en een Brexit-checklist. Er is zelfs een Brexit-loket van RVO en een speciale website www.hulpbijbrexit.nl, een initiatief van VNO-NCW, MKB-Nederland en banken, rijksoverheid en brancheorganisaties. Kortom, u kunt er vandaag al mee aan de slag, dus wacht niet te lang!