UT gaat wearable robots als exoskeletten testen in nieuw lab

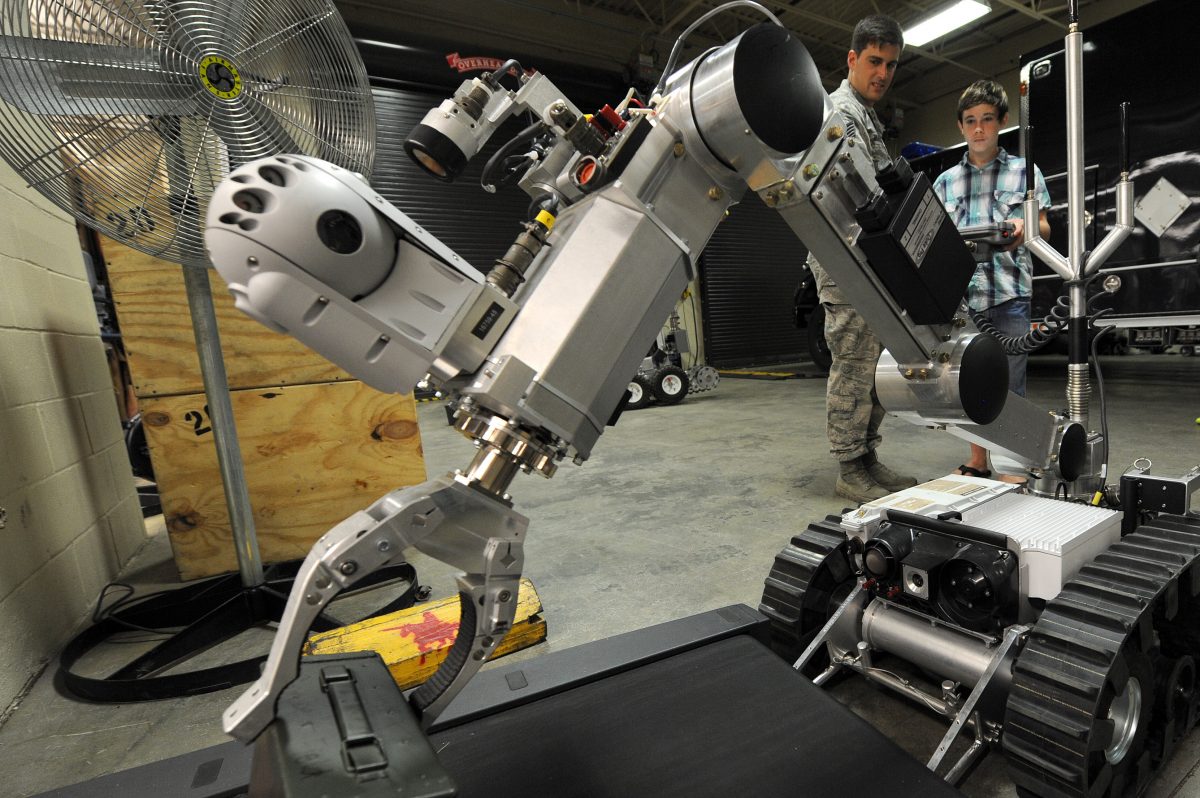

Werknemers die lichamelijk zware handelingen uitvoeren zoals het tillen van zware dozen kunnen hierbij worden ondersteund door een exoskelet. Deze skeletten hebben echter veel starre onderdelen en zijn voorzien van motoren en accu's. Op termijn worden exoskeletten daarom doorontwikkeld tot flexibele pakken met lichte onderdelen en slimme aansturing, verwacht de Universiteit Twente (UT). Om deze pakken veilig te kunnen testen richt de UT het Wearable Robotics Lab op.

Onder de term ‘wearable robots’ vallen exoskeletten, maar ook andere roboticatoepassingen die door de mens kunnen worden gedragen. Wearable robots kunnen worden ingezet voor uiteenlopende toepassingen. Zo kunnen de robots mensen helpen te revalideren en worden ingezet om mensen te trainen na een ongeluk weer zelf te bewegen. Ook kunnen de robots worden ingezet om werknemers te ondersteunen bij het uitvoeren van zware handelingen, met als doel blessures en daaraan gerelateerd ziekteverzuim te voorkomen. Een wearable robot kan daarnaast worden ingezet om de bewegingen van een mens te vertalen naar bewegingen van bijvoorbeeld een robotarm.

Exoskeletten

Een bekend voorbeeld van wearable robots zijn exoskeletten, pakken die aan de buitenzijde van het lichaam worden gedragen en functioneren als een soort uitwendig skelet. Dit skelet kan tijdens het uitvoeren van bepaalde handelingen de belasting op de gebruiker verminderen. Al langer zijn verschillende exoskeletten beschikbaar en in ontwikkeling. Een bekend voorbeeld is een exoskelet dat wordt ontwikkeld door het studententeam Project MARCH van de TU Delft. Dit exoskelet geeft patiënten met een dwarslaesie hun mobiliteit terug en helpt hen dagelijkse activiteiten uit te voeren. Een ander voorbeeld is het Delftse bedrijf Laevo, dat in april 2017 de Laevo V2.5 lanceerde. Dit is het eerste zelfmonteerbare exoskelet ter wereld dat werknemers in onder andere de maakindustrie ondersteunt bij het uitvoeren van belastende werkzaamheden. De Laevo V2.5 wordt gebruikt door onder meer PON Logistics, Geodis Logistics, John Deere, ENGIE Cofely, Daher en WTH.

Herman van der Kooij, hoogleraar Biomechatronica en Revalidatie bij UT, wijst er echter op dat exoskeletten veel starre onderdelen hebben en voorzien zijn van zowel motoren als accu’s. Dit terwijl het probleem dat exoskeletten oplossen volgens Van der Kooij niet in het skelet zit, maar in de spieren en zenuwen. De hoogleraar wil exoskeletten daarom doorontwikkelen naar robots die je kunt aantrekken als een pak, zijn voorzien van lichte onderdelen en gebruikt kunnen worden zonder hulpmiddelen als krukken.

Realtime aansturing

De flexibele pakken worden voorzien van compacte actuatoren die op een andere manier werken dan in gebruikelijke robots. De pakken moeten in realtime kunnen worden aangestuurd door gebruikers, waarbij onderzoekers van de UT gebruik willen maken van individuele spiermodellen en EMG-metingen van gebruikers. De onderzoekers werken momenteel aan een lichtgewicht knie-orthese, een uitwendig gedragen hulpmiddel om de knie te ondersteunen. Zodra de ontwikkeling van deze orthese is afgerond, willen de onderzoekers zich storten op de ontwikkeling van modules voor de enkel en heup.

Aangezien de ‘robotpakken’ door mensen worden gedragen, is bij het testen van dergelijke middelen de veiligheid van proefpersonen een belangrijk aandachtspunt. Het Wearable Robotics Lab is een omgeving waarin dergelijke ontwikkelingen op veilige wijze worden ontwikkeld. Het lab is door de UT ontwikkeld in samenwerking met revalidatiespecialisten van het Enschedese bedrijf Roessingh Research and Development (RRD). De faciliteit is onderdeel van het nieuwe Joint Innovation Center for Interaction Robotics I-Botics, dat door de UT in samenwerking met TNO is opgericht en gevestigd op de campus van de UT.

Cybathlons

Het lab wordt ook de thuishaven van een team van de UT, RRD en de TU Delft dat deelneemt aan de CYBATHLON, een kampioenschap georganiseerd door de ETH Zürich. In de CYBATHLON voeren mensen met een beperking een reeks uitdagingen uit, waarbij zij worden ondersteunt door technologie als exoskeletten en de flexibele pakken waar de UT aan werkt. Meer informatie over deze competitie is hier te vinden.

Auteur: Wouter Hoeffnagel

Bron: Universiteit Twente

Bron: Project MARCH

Bron: Laevo

Bron: ETH Zürich

Bron foto: Pixabay / www_slon_pics

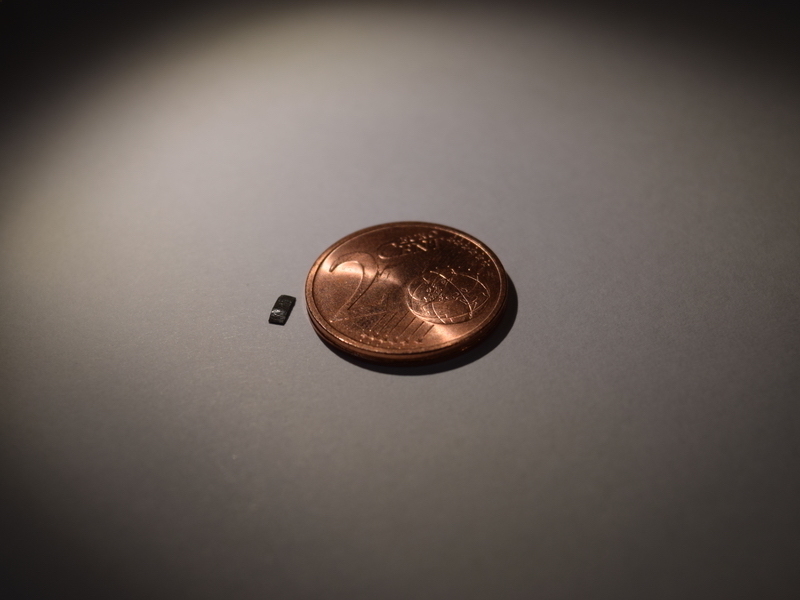

Minuscule robot maakt minimaal invasieve chirurgie en gericht afleveren van medicatie mogelijk

Een nieuwe minuscule robot van slechts vier millimeter groot kan in de toekomst mogelijk worden ingezet voor minimaal invasieve chirurgie en het gericht afleveren van medicatie in het menselijk lichaam. Het gaat om een zogeheten soft robot, een robot die gebouwd is van zachte materialen die geïnspireerd zijn op levende organismen.

De robot is ontwikkeld door wetenschappers van het Duitse Max Planck Institute for Intelligent Systems. De kleine soft robot is in staat in complexe omgevingen – zowel op droge oppervlaktes als in een vloeistof – zich eenvoudig voort te bewegen, wat de robot volgens de wetenschappers uniek maakt. Zo kan de robot lopen, kruipen of rollen over ongelijk terrein, een lading met zich meedragen en zwemmen in vloeistoffen.

Geïnspireerd door kleinschalige dieren met een week lichaam

De wetenschappers zijn voor de ontwikkeling van de robot geïnspireerd door larven van kevers, rupsen en kwallen. “We hebben gekeken naar het fysieke voortbewegingsmechanismen van zowel rupsen met een week lichaam als kwallen en hebben hier inspiratie uit gehaald. Het resultaat is dat onze millirobot een combinatie is van verschillende kleine dieren met een week lichaam, zoals de larf van een kever, een rups, een spermatozoïde en een kwal”, aldus hoogleraar Metin Sitti, directeur van het Physical Intelligence Department van het Max Planck Institute for Intelligent Systems in Stuttgart.

De robot wordt aangestuurd met behulp van magnetische deeltjes die zijn verwerkt in het lichaam van de robot, dat is gemaakt van zacht elastomeer. Indien deze magnetische deeltjes worden blootgesteld aan externe magnetisch velden, verandert het lichaam van de robot van vorm. Dit maakt het niet alleen mogelijk de robot te laten voortbewegen, maar ook om deze bijvoorbeeld van richting te laten veranderen en de robot te laten springen.

Medicijnen op de gewenste locatie afleveren

“In de toekomst kan onze robot medicijnen vervoeren en op de gewenste locatie waar deze het meest nodig zijn afleveren”, aldus Sitti, die hierbij de vergelijking trekt met het afleveren van een pakketje aan de voordeur. De robot kan in het menselijk lichaam worden ‘losgelaten’ door de robot in te slikken of deze via een opening in de huid het lichaam binnen te laten. Vervolgens kan de robot via onder andere het spijsverteringskanaal, de urinewegen of de buikholte naar de gewenste locatie in het menselijk lichaam worden gestuurd.

De robot is al getest is een kunstmatig chirurgisch model van de maag en het weefsel van een kip. Het team van Sitti, dat bestaat uit Wenqi Hu, Guo Zhan Lum en Massimo Mastrangeli, wist de robot in beide gevallen succesvol naar zijn bestemming te loodsen met behulp van externe magnetische velden. Door gebruik te maken van ultrasone beeldtechnologie konden de wetenschappers de bewegingen van de robot tijdens deze procedure volgen. Sitti hoopt dat de robot ooit een standaard wordt in de gezondheidszorg en non-invasieve toegang tot moeilijk bereikbare plekken in het lichaam mogelijk zal maken. “Op dit moment kunnen veel kleine regio’s in het menselijk lichaam niet zonder chirurgie worden bereikt. Het is ons doel deze regio’s op non-invasieve wijze te bereiken en diagnostische of therapeutische handelingen uit te voeren met onze soft robots”, aldus Sitti.

Meer informatie is te vinden bij het wetenschappelijke tijdschrift Nature, waarin een paper van de wetenschappers is gepubliceerd.

Auteur: Wouter Hoeffnagel

Bron: Max Planck Institute for Intelligent Systems (foto)

Bron: Nature

Huid van haaien ter inspiratie voor betere vliegtuigen, drones en windturbines

De schubben van haaien zouden zomaar eens als belangrijke inspiratievorm kunnen dienen voor de nieuwe generatie vliegtuigen, drones, windturbines en andere aerodynamische machines. Amerikaanse engineers zijn er al druk mee bezig.

Engineers en evolutiebiologen van Harvard en de University van South Caroline hebben een nieuwe bio-geinspireerde structuur gedemonstreerd die de aerodynamische prestatie van vliegtuigen, windturbines, drones en auto’s kan verbeteren. Deze is geinspireerd op de huid van een haai.

“De huid van haaien is bedekt met duizenden kleine tandachtige schubjes (denticles), die van vorm en formaat verschillen op elke plek van het lichaam”, zegt George Lauder, de co-auteur van het onderzoek naar de structuur. “We weten veel over de structuur van deze huidtanden – die op veel vlakken lijken op menselijke tanden – maar over de functie ervan is veel gediscussieerd.”

Draagvlakken

Het meeste onderzoek richtte zich op hoe deze denticles de weerstand verminderen, maar het team keek in plaats daarvan of ze ook de lift konden verhogen. Ze gebruikten micro-CT-scans om beelden van de denticles in drie dimensies te maken en 3D-printten deze vervolgens op het oppervlak van een draagvlak.

“Draagvleugels zijn een primaire component van alle antenne-apparaten”, zei August Domel, een van de onderzoekers. “We wilden deze structuren testen op draagvlakken als een manier om hun effect op lift en slepen te meten voor toepassingen in het ontwerp van verschillende antenne-apparaten zoals drones, vliegtuigen en windturbines. “

De onderzoekers testten 20 verschillende configuraties van dentikelgroottes, rijen en rijposities op draagvlakken in een waterstroomtank. Ze ontdekten dat, naast het verminderen van de weerstand, de denticle-vormige structuren de lift significant verhoogden en fungeerden als high-powered, low-profile vortex generators.

Meer aerodynamiek

Vortex-generatoren worden gebruikt in auto’s en vliegtuigen om de luchtstroom over een bewegend voorwerp te veranderen en het aerodynamischer te maken. “Deze op haaien geïnspireerde wervelstroomgeneratoren bereiken een verbetering van de hefvermogen-tot-sleepverhouding van maximaal 323 procent vergeleken met een vleugelprofiel zonder vortexgeneratoren”, aldus Domel. “Met deze proof-of-conceptontwerpen hebben we aangetoond dat deze bio-geïnspireerde vortexgeneratoren het potentieel hebben om traditionele ontwerpen te overtreffen.”

Lauder voegt toe: “Dit onderzoek schetst niet alleen een nieuwe vorm voor vortex generatoren, maar biedt ook inzicht in de rol van complexe en potentieel multifunctionele haai denticles.”

Door: Kelly Bakker

Bron: Imeche

Kan koolstofvezel en 3D-printen treinen lichter maken?

Het Europese project Run2Rail onderzoekt of frames met koolstofvezel en het 3D-printen van kritische delen railvoertuigen lichter, stiller, comfortabeler en betrouwbaarder kan maken.

Het project wordt uitgevoerd door het Instituut voor Railonderzoek (IRR) van de Universiteit van Huddersfield in Groot-Brittannië. Doel is het onderzoeken van het potentieel – en de tekortkomingen – van nieuwe materialen. De voordelen worden gezocht in een verlaging van de van de massa van de wielstellen, een eenvoudige ontwerp en een verlaging van de levensduurkosten.

Laag voor laag

Het IRR werkt samen met de Politecnico di Milano, Rina en het Italiaanse engineering- en ontwerpbureau Blue Group. Bij de startbijeenkomst is besloten het gebruik van koolstofvezel composieten te onderzoeken, die het mogelijk maken de draaistelframes laag voor laag met robots te produceren. “Je kan elk aantal curves en vormen hebben en zo de vorm opbouwen die je echt wil hebben, terwijl juist bij een stalen frame maar een bepaald aantal vormen mogelijk is”, aldus IRR-directeur professor Simon Iwnicki. “Bovendien is koolstofvezel veel lichter en kan je materiaal daar plaatsen waar je het wil, zodat het nog lichter wordt.”

Composiet wielen?

Een ander spoor in het onderzoek is het gebruik van 3Dprinten met lasers en staalpoeders. De technologie wordt volwassener en componenten zoals aspotten en rembeugels komen nu in aanmerking voor het proces. Hoewel er al een onderneming een draaistel heeft gemaakt met engineering met koolstofvezelversterkte bladveren, kan het Run2Rail -project leiden tot een nog niet eerder vertoond gebruik van nieuwe materialen in rollend materieel. Maar wielen zullen waarschijnlijk nog steeds uit conventionele stalen worden vervaardigd. “We hebben overwogen alternatieve materialen te gebruiken voor wielnaven en assen, maar de faalmodi en risico’s worden nog niet helemaal begrepen. Maar we kijken er naar”, aldus Iwnicki.

Door: Kelly Bakker

Bron: The Engineer/Run2Rail

Nuro: onbemand bezorgautootje

Wie de discussies rondom bezorgdiensten volgt, zal het niet verbazen dat er tal van initiatieven zijn om het bezorgen van goederen zoveel mogelijk te automatiseren. Het aantal partijen dat bezig is met onbemande voertuigen lijkt dan ook maandelijks groter te worden. En er is weer een nieuw initiatief: de Nuro, een onbemand bezorgbusje die net als iedere andere bezorgbus gewoon gebruik maakt van de openbare weg.

Achter de Nuro zit een aantal klinkende name van engineers van Google, Apple, Uber, Tesla en GM. Alhoewel de fijne details nog niet bekend gemaakt zijn, is wel duidelijk dat de bezorgbus volledig autonoom rijdt. Hij is gemaakt van ultralichte materialen is half zo breed als een pesonenauto en met name bedoeld voor gebruik in steden en wijken. Op de snelweg zul je ‘m dan ook niet vinden.

Goederen of boodschappen worden op een bepaald punt ingeladen en vervolgens naar de ontvanger op een andere locatie gereden. De onderstaande video laat zien hoe de Nuro zijn werk doet.

'Industrie-medewerkers zien helemaal niet op tegen komst robots'

De toename van robots op de industriële werkvloer wordt door veel medewerkers toegejuicht. Dat blijkt uit onderzoek van FME.

Het is een heel ander geluid dan tot nu toe in de media verscheen. Daar was vooral te lezen dat mensen vrezen voor hun baan nu er steeds meer geavanceerde robots worden ontwikkeld. Dat blijkt volgens FME dus reuze mee te vallen.

Kans

Circa 83% van de medewerkers ziet digitalisering en robotisering juist als kans en juicht de ontwikkelingen toe. Medewerkers vinden dat technologie het werk uitdagender en leuker maakt. Medewerkers willen graag leren en hebben behoefte aan vakinhoudelijke scholing en informatie. Ruim 90% van de medewerkers geeft aan zich verantwoordelijk te voelen om de ontwikkelingen in zijn vakgebied bij te houden. Daarbij verwacht 76% van de deelnemers aan het onderzoek ondersteuning van zijn werkgever. Uit het onderzoek blijkt ook dat dé medewerker niet bestaat, er zijn geen grote verschillen tussen jonge en oudere generaties, opleidingsniveau of sector. Optimisten (67%) en sceptici (14%) vinden we terug in alle lagen en groepen. FME-voorzitter Ineke Dezentjé Hamming: “We moeten het enthousiasme en positivisme van de medewerkers met alle partijen omarmen. Laat de robots maar komen! Dan maken we samen Nederland Techproof!”

Minister Koolmees vindt het fantastisch dat FME dit onderzoek heeft opgezet: “Met als uiteindelijk doel de Nederlandse industrie competitiever te maken, door het sneller en beter benutten van ICT-mogelijkheden.”

Veranderende taken

FME heeft Berenschot en TIAS opdracht gegeven voor een onderzoek naar de invloed van technologische ontwikkelingen op werk in de industrie – een onderzoek waar ruim 6.900 medewerkers aan hebben meegewerkt. Vrijwel alle medewerkers zien dat er in hun bedrijven gewerkt wordt met nieuwe technologie. Het goede nieuws is dat medewerkers de technologische ontwikkelingen toejuichen. De veranderingen leiden volgens een grote meerderheid van de medewerkers niet tot het verdwijnen van banen. Taken gaan veranderen en er komen nieuwe functies bij. Nieuwe technologie vraagt om andere vaardigheden en kennis. De meeste medewerkers willen meebewegen en voelen zich verantwoordelijk om bij te blijven en hebben handvatten nodig. Ze willen vooral begrijpen wat de veranderingen betekenen voor hun eigen werk en betrokken worden bij de ontwikkelingen.

Scholing

Met de steeds verdergaande digitalisering kan het concurrentievermogen worden vergroot en ontstaat nieuwe en andere werkgelegenheid. Directievoorzitter Berenschot Hans van der Molen: “De bedrijven en overheid moeten samen zorgen voor de noodzakelijke scholing om medewerkers te laten werken met nieuwe technologie. Uit dit onderzoek blijkt dat 99% van de medewerkers graag wil ontwikkelen.” Ineke Dezentjé Hamming: “Het is de hoogste tijd om een leven-lang-leren mogelijk te maken. Bedrijven, scholen en overheid kunnen daar samen voor zorgen. Want zoals ook de medewerkers in het rapport aangeven: de beste zekerheid is een baan!”

Door: Kelly Bakker

Bron: FME/Rapport Maak werk van technologie

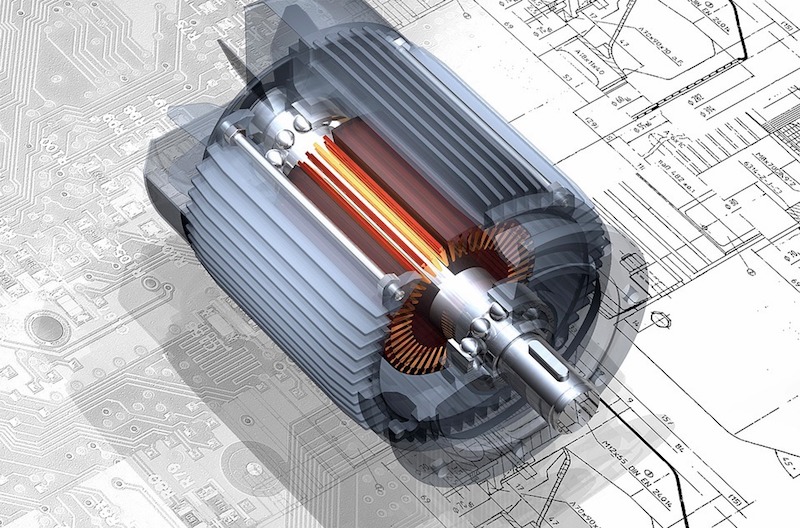

Permanente magneten voor elektromotoren sneller produceren met cold spray technologie

De National Research Council of Canada (NRC) meldt permanente magneten voor elektromotoren te hebben geproduceerd met behulp van cold spray additieve productie. Deze productietechniek maakt het mogelijk permanente magneten sneller te produceren, waardoor de magneten goedkoper kunnen worden geproduceerd. Daarnaast maakt de productiemethode nieuwe ontwerpen van permanente magneten met complexere vormen mogelijk.

De werking van een elektromotor is gebaseerd op elektromagnetisme. De motor bestaat uit een stator en een rotor voorzien van een aantal spoelen. Deze spoelen draaien in een magnetisch veld dat wordt opgewekt met behulp van twee permanente magneten. Door de krachtwerking van de magnetische polen op elkaar gaat de rotor in de elektromotor draaien.

Productie van magneten

De magneten voor elektromotoren worden doorgaans geproduceerd via processen als poederverdichting voor gesinterde magneten of spuitgieten voor gebonden magneten. Bij deze processen worden eerst de magneten geproduceerd en vormgegeven, waarna deze worden geassembleerd tot een eindproduct. Cold spray additieve productie versnelt dit proces door deze verschillende stappen samen te voegen in één proces.

Bij cold spray additieve productie wordt een fijn poeder in een gasstroom met een hoge snelheid op een materiaal gespoten, in dit geval de binnenzijde van een cilinder. Het poeder blijft hierdoor op het materiaal achter, wat het mogelijk maakt laag voor laag een object op te bouwen. Door dit proces met grote precisie door een industriële robot uit te laten voeren, is het mogelijk met behulp van cold spray additieve productie complexe vormen te creëren.

Voordelen van cold spray technologie

In verhouding met andere productiemethode heeft cold spray technologie een aantal belangrijke voordelen. Zo kunnen permanente magneten met behulp van de technologie sneller worden geproduceerd; de NRC meldt dat per uur meerdere kilo’s magneten te kunnen produceren. Daarnaast levert de productiemethode magneten op met intrinsieke mechanische eigenschappen die volgens de NRC superieur zijn aan die van conventionele magneten. Zo is de hechting van het magnetisch materiaal aan een component zeer sterk, aangezien het materiaal rechtstreeks op dit component wordt gespoten. Assemblage is hierdoor niet nodig.

Daarnaast zijn magneten geproduceerd via cold spray additieve productie minder broos dan gesinterde magneten. Deze eigenschap maakt het eenvoudiger de magneten machinaal te bewerken. Ook levert cold spray additieve productie magneten op die warmte beter geleiden dan traditionele magneten, waardoor de temperatuur van het materiaal beter kan worden beheerd. De magneten zijn bestand tegen zowel corrosie als oxidatie, wat de levensduur van de magneten vergroot.

Compactere en beter presenterende motoren

“Deze technologie maakt de creatie van compactere, beter presterende motoren voor de toekomst mogelijk en effent de weg voor het bouwen van volledige motoren met behulp van cold spray technologie, wat significante voordelen biedt zoals kostenbesparingen, beter thermische beheer en meer complexe geometrie en functionaliteiten”, legt Fabrice Bernier, een onderzoeker van de NRC, uit.

In een video is te zien hoe de onderzoekers met behulp van cold spray technologie een permanente magneet aanbrengen op de binnenzijde van een cilinder. Hierbij wordt gebruik gemaakt van een industriële robot.

Auteur: Wouter Hoeffnagel

Bron: National Research Council of Canada

Bron foto: Pixabay / PIRO4D

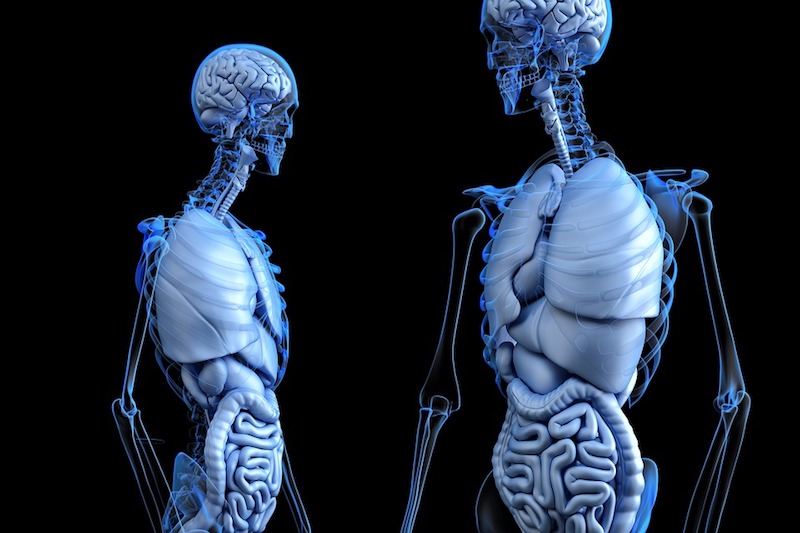

Systeem kan medische beelden in 3D projecteren op bewegende patiënt

Allerlei medische beelden kunnen artsen helpen een beeld te krijgen van de interne anatomie van een patiënt. Deze beelden worden echter in 2D weergegeven, wat betekent dat artsen de beelden in hun hoofd moeten omzetten in 3D om zich bijvoorbeeld voor te bereiden op een operatie. Een nieuw systeem biedt uitkomst. Het systeem kan 2D medische beelden omzetten in een 3D-weergave en deze weergave projecteren op het lichaam van een patiënt. Artsen krijgen hierdoor een beter beeld van de interne anatomie van een patiënt.

Het nieuwe systeem heet ProjectDR en projecteert een 3D-weergave op basis van medische beelden zoals CT-scans en MRI-data rechtstreeks op het lichaam van een patiënt. Artsen bepalen zelf wat zij precies willen bekijken. Zo is het mogelijk volledig medische beelden te projecteren, maar ook bepaalde segmenten van deze beelden zoals de longen of bloedvaten.

Interne anatomie in de context van het lichaam

ProjectDR is een project van onderzoekers van de Canadese Universiteit van Alberta. “We wilden een systeem creëren dat artsen de interne anatomie van een patiënt kan tonen in de context van het lichaam”, legt Ian Watts, een afstudeerstudent Computerwetenschappen van de University of Alberts, uit. Watts heeft ProjectDR samen met afstudeerstudent Michael Fiest ontwikkeld. Artsen kunnen met behulp van ProjectDR niet alleen een beter beeld krijgen van onder andere de organen van een patiënt, maar deze ook beter plaatsen in de context van het lichaam van een patiënt.

Opvallend aan het systeem is dat de 3D-beelden automatisch worden aangepast aan de bewegingen van een patiënt. Voor een correcte weergave van de beelden hoeft de patiënt hierdoor niet in een bepaalde houding volledig stil te zitten, wat het comfort voor de patiënt vergroot. Daarnaast kunnen artsen medische beelden vanuit iedere gewenste hoek bekijken en weten zij zeker dat de beelden ongeacht de exacte positie van de patiënt correct worden weergegeven.

Bewegingsinterpretatie

Voor het aanpassen van de beelden aan de bewegingen van de patiënt wordt gebruikt gemaakt van een bewegingsinterpretatiesysteem. Dit systeem brengt de bewegingen van de patiënt nauwkeurig in kaart met behulp van infrarood camera’s en markeringen op het lichaam van de patiënt. Software die door Watts speciaal voor ProjectDR is geschreven past de 3D-beelden automatisch aan op de bevindingen van het bewegingsinterpretatiesysteem, zodat de beelden altijd correct worden weergegeven op het lichaam.

De ontwikkelaars van ProjectDR hebben uiteenlopende toepassingen voor ogen voor hun technologie. Zo kunnen chirurgen het systeem gebruiken om zich voor te bereiden op een operatie, maar kan ProjectDR ook gebruikt worden om artsen en chirurgen in opleiding te trainen. “Er zijn veel toepassingen voor deze technologie, waaronder lesgegeven, fysiotherapie, laparoscopische chirurgie en het plannen van operaties”, legt Watts uit.

Testen

Het systeem is nog in ontwikkeling; op korte termijn wordt de haalbaarheid van het systeem getest in een klinische omgeving. “Binnenkort rollen we ProjectDR uit in een operatiekamer in een chirurgisch simulatielaboratorium om de voor- en nadelen bij chirurgische toepassingen in de praktijk te testen”, aldus Pierre Boulanger, hoogleraar Computerwetenschappen bij de University of Alberta. Greg Kawchuk, co-supervisor van het project en verbonden aan de Faculteit van Rehabilitatiemedicijnen, voegt toe: “We voeren ook pilotstudies uit om de bruikbaarheid van het systeem voor het leren van chiropractische en fysiotherapeutische procedures te testen.”

Zodra deze testen zijn afgerond verwacht het onderzoeksteam het systeem op korte termijn te kunnen uitrollen in de praktijk.

EchoPixel

Een bedrijf wat al langer 2D medische beelden omzet in 3D-beelden is EchoPixel. Dit bedrijf heeft True 3D ontwikkeld, een visualisatiesysteem dat specifiek gericht is op de medische sector. True 3D biedt artsen de mogelijkheid met behulp van een 3D-bril medische beelden in 3D te bekijken. Een belangrijk verschil met ProjectDR is dat True 3D medische beelden niet op het menselijk lichaam projecteert, maar deze op een beeldscherm weergeeft.

Het EchoPixel bestaat uit een beeldscherm, een 3D-bril, een reeks camera’s en een stylus. De beelden worden weergegeven op het beeldscherm en door de arts bekeken met een 3D-bril. Een viertal camera’s monitoren de oriëntatie van het hoofd van de arts, zodat de software de beelden hier automatisch op kan aanpassen. Met behulp van de stylus kunnen gebruikers een deel van het medische beeld zoals een orgaan oppakken en deze in iedere richting draaien. Artsen kunnen hierdoor ziektes eenvoudiger en nauwkeuriger opsporen, en zich beter voorbereiden op operaties.

Auteur: Wouter Hoeffnagel

Bron: University of Alberta

Bron: EchoPixel

Nissan voorziet elektrische stadsbus van technologie uit Nissan LEAF

Technologie uit de elektrische Nissan LEAF, die in maart 2011 in Nederland werd geïntroduceerd, wordt hergebruik in een nieuwe elektrische stadsbus ontwikkeld in Japan is voorzien van technologie die Nissan heeft ontwikkeld voor Nissan LEAF. De bus wordt in februari getest in Kumamoto City, een stad in het westen van Japan.

De ontwikkeling van de elektrische stadsbus is onderdeel van een project van de Kumamoto University uit Kumamoto City en het Japanse ministerie voor Milieu. Dit project heeft als doel de CO2-uitstoot en andere emissies van grote voertuigen als bussen en vrachtwagens te reduceren of volledig te elimineren. Het project wordt geleid door de Kumamoto University.

Yoka ECO Bus

De elektrische bus die binnen dit project wordt ontwikkeld heet de ‘Yoka ECO Bus’ en is voorzien van technologie die we kennen uit de Nissan LEAF. Zo wordt de bus uitgerust met drie accu’s, drie elektrische motoren en een omvormer uit de elektrische personenauto. De autofabrikant ontwikkelt daarnaast een nieuwe versnellingsbak voor de stadsbus en gaat technische ondersteuning bieden voor het voertuig.

Door bestaande technologie voor personenauto’s te hergebruiken willen de betrokken partijen de ontwikkelkosten van de Yoka ECO Bus laag houden. “We hopen het milieu in Japan te verbeteren door de productie van elektrische bussen te standaardiseren met behulp van kennis van autofabrikanten”, zegt Toshiro Matsuda, hoofddocent bij de Kumamoto University en leider van het Yoka ECO Bus project. “Ons doel is elektrische bussen te ontwikkelen met een goede balans tussen milieuvriendelijkheid en lage ontwikkelkosten.”

Proterra Catalyst E2 max

De Yoka ECO Bus is niet de eerste elektrische bus die wordt ontwikkeld. Al langer zijn dergelijke bussen beschikbaar. Zo schreven we op Maakindustrie eerder over de Proterra Catalyst E2 max, een elektrische bus van 12 meter lang gericht op de Amerikaanse markt. Met deze bus werd in 2017 een recordafstand van 1.772,21 kilometer afgelegd op één acculading. De Catalyst 2E max is voorzien van een accu met een capaciteit van 660 kWh.

De Catalyst E2 max is onderdeel van de Catalyst serie elektrische bussen van Proterra. Deze bussen zijn verkrijgbaar in verschillende versies, gericht op verschillende toepassingen. Zo is de Catalyst FC-reeks voorzien van een accu die in 10 tot 13 minuten kan worden opgeladen via laadstations geplaatst bij bushaltes en –stations. Dit maakt het mogelijk de voertuigen tijdens reguliere stops op de route van een bus op te laden, zodat de voertuigen onafgebroken kunnen worden ingezet. De FC-reeks is vooral bedoeld voor traditionele busroutes waarbij bussen regelmatig stilstaan bij bushaltes en –stations.

Proterra levert naast de FC-reeks ook de XR-reeks, met een bereik van 220 tot 310 kilometer en een laadtijd van minder dan drie uur. Daarnaast levert het bedrijf de E2-reeks, de versie van de Catalyst stadsbus met het grootste bereik. De E2 biedt een bereik van ruim 400 kilometer en kan in minder dan 3,5 uur worden opgeladen. De E2+ heeft een maximaal bereik van bijna 490 kilometer en een laadtijd van minder dan 4 uur. De E2 max heeft met 560 kilometer het grootste bereik. Deze bus kan in minder dan 5 uur volledig worden opgeladen. De XR- en E2-reeks zijn vooral gericht op lange busritten waarbij bussen langere tijd moeten rijden op één acculading.

Den Haag en Utrecht testen elektrische stadsbus

Ook in Nederland zijn elektrische bussen al enige tijd in gebruik. Zo werd in 2017 in Den Haag en Utrecht geëxperimenteerd met een elektrische stadsbus. Deze bus werd overgebracht uit Wenen, waar elektrische bussen sinds 2012 worden ingezet op twee stadslijnen. In Den Haag is de bus door HTM onder meer getest op het traject tussen station Den Haag Centraal en het Norfolkterrein in Scheveningen. In Utrecht is de bus door U-OV ingezet op de Museumlijn 2.

De bus is voorzien van een pantograaf die binnen 8 minuten voldoende stroom kan aftappen van een laadstation om de accu op te laden. Deze laadstations worden in de directe omgeving van een tramnetwerk geplaatst en gebruiken overtollige remenergie die trams teruggeven aan de bovenleiding om de elektrische bus op te laden. De bus is voorzien van accu’s met een capaciteit van 98kWh en laadtechniek ontwikkeld door Siemens. Het maximale bereik van de bussen bedraagt ongeveer 50 kilometer.

In Utrecht wordt overigens al langer gereden met elektrische bussen; sinds 2013 rijden twee elektrische bussen op lijn 2. Sinds augustus 2017 worden daarnaast nog eens tien elektrische bussen ingezet tussen de wijken Overvecht en Hoograven. De provincie Utrecht wil vanaf 2024 nog uitsluitend rijden met milieuvriendelijke bussen die geen enkele uitstoot hebben. De ervaringen die tijdens de proef met de elektrische stadsbus uit Wenen zijn opgedaan, worden door de provincie Utrecht gebruikt bij de vervanging van een deel van de busvloot van U-OV die in 2019 van start gaat.

Syntus bestelt elektrische bussen bij BYD

Een ander voorbeeld is Syntus, dat in april 2017 bekend maakte negen elektrische bussen te hebben besteld bij de Chinese fabrikant BYD. Twee van deze bussen worden ingezet in Amersfoort, terwijl de overige zeven in Almere zullen rijden. Het zijn de eerste elektrische bussen die Syntus standaard in de dienstregeling gaat inzetten. De bussen gaan in 2018 de weg op. Op Schiphol zijn sinds 2015 een 35-tal elektrische bussen van BYD in gebruik. Deze worden opgeladen via zonnepanelen op de luchthaven.

Het is niet bekend of en wanneer de Yoka ECO Bus op de markt zal worden gebracht.

Auteur: Wouter Hoeffnagel

Bron: Nissan (foto)

Bron: Proterra

Bron: Provincie Utrecht

Bron: Syntus

Argentijns-Nederlands consortium bouwt nieuwe isotopen-reactor in Petten

Het Argentijns-Nederlandse consortium ICHOS zal de nieuwe Pallas-reactor in Petten ontwerpen en bouwen. Deze reactor wordt gebruikt voor de productie van medische isotopen.

Het selecteren van ICHOS als uitvoerende partij betekent dat de realisatie van de reactor weer een stap dichterbij is. Het is echter nog wel de vraag of de reactor uiteindelijk gebouwd gaat worden. Dit is afhankelijk van de vraag of er voldoende private investeerders zijn te vinden. Volgens de Stichting voorbereiding Pallas-reactor hebben ’serieuze internationale private investeerders’ hun interesse getoond.

De Stichting Voorbereiding PALLAS-reactor (PALLAS) verkoos het Argentijns-Nederlandse bedrijf ICHOS, (INVAP en de TBI-bedrijven Croonwolter&dros – Mobilis) boven het Franse consortia TechnicAtom en het Zuid-Koreaanse Kaerivoor voor het ontwerp en de bouw van de ‘state-of-the-art’ PALLAS-reactor. Het is de bedoeling dat PALLAS vanaf 2025 een van ’s werelds toonaangevende leveranciers van medische isotopen zal zijn en een cruciale rol speelt in de leveringsketen voor radiofarmaceutische producten wereldwijd en in nucleair technologisch onderzoek. Met deze radiofarmaceutische producten kunnen miljoenen mensen met kanker en hart-en vaatziekten worden gediagnosticeerd en behandeld.

PALLAS zal de bijna zestig jaar oude Hoge Flux Reactor (HFR) in Petten, 50 km ten noorden van Amsterdam in Nederland, vervangen. De contractwaarde van het project bedraagt maximaal 40 miljoen euro voor de huidige voorbereidingsfase, tot enkele honderden miljoenen euro’s voor de daaropvolgende fasen.

Op 24 januari 2018 tekenden Hermen van der Lugt, CEO van PALLAS, Vicente Campenni, CEO van INVAP, Lennart Koek, directeur van Croonwolter&dros B.V. en Robert Jan Feijen, directeur van Mobilis B.V. het contract in Den Haag. De overeenkomst werd getekend in het bijzijn van Alberto Weretilneck, gouverneur van de provincie Río Negro, Héctor Horacio Salvador, de ambassadeur van Argentinië, Bas van den Dungen, directeur-generaal Curatieve Zorg van het Nederlandse ministerie van Volksgezondheid, Welzijn en Sport, vertegenwoordigers van het Nederlandse ministerie van Economische Zaken en Klimaat en Jaap Bond, gedeputeerde van de provincie Noord-Holland.

Nut en noodzaak

In Europese ziekenhuizen is zeventig procent van de isotopen die gebruikt worden voor diagnostische procedures (bv. kanker, hart- en vaatziekten) en behandeling, afkomstig van de huidige reactor in Petten. Wereldwijd ligt dit percentage rond de dertig procent en in Nederland is dit zelfs tachtig procent. Om de betrouwbare levering van een breed scala aan isotopen op de lange termijn te garanderen, heeft de Nederlandse regering in 2012 besloten om de HFR te vervangen. Stichting PALLAS werd opgericht op 16 december 2013, met als doel het ontwerpen en bouwen van de reactor, het verkrijgen van de benodigde vergunningen, het ontwikkelen van een solide business case en het organiseren van particuliere financiering voor de bouw- en inbedrijfstellingsfase van de PALLAS-reactor.

Bas van den Dungen, directeur-generaal Curatieve Zorg van het Nederlandse ministerie van Volksgezondheid, Welzijn en Sport: “Wij zijn blij dat PALLAS een belangrijke stap zet door de ontwerper en bouwer van de PALLAS-reactor te selecteren. Wereldwijd ondergaan bijna 30.000 patiënten per dag onderzoek of behandeling met behulp van medische isotopen die geproduceerd worden in de HFR in Petten. De continue beschikbaarheid van deze isotopen en de garantie dat deze op elk gewenst moment geleverd kunnen worden, is voor veel mensen van essentieel belang, soms zelfs een zaak van leven of dood. Naast de garantie van medische isotopen kan Nederland ook een belangrijke rol blijven spelen in de ontwikkeling van onderzoek naar nucleaire geneeskunde en is PALLAS van groot belang voor de werkgelegenheid in de provincie Noord-Holland.”

Aanbestedingsprocedure

In 2015 startte PALLAS de aanbestedingsprocedure voor het ontwerp en de bouw van de PALLAS-reactor volgens de aanbestedingsrichtlijnen van de EU. Drie geprekwalificeerde consortia – respectievelijk geleid door het Argentijnse INVAP, het Franse TechnicAtom en het Zuid-Koreaanse Kaeri – zijn na een serie diepgaande gesprekken doorgegaan naar de volgende fase van de formele aanbestedingsprocedure in januari 2017. Na verschillende rondes van bieden en onderhandelen boden de combinatie van het Argentijnse INVAP en de Nederlandse TBI bouw- en installatiebedrijven Croonwolter&dros en Mobilis de beste oplossing voor een veilige productiefaciliteit voor radio-isotopen voor nucleaire geneeskunde. INVAP heeft ruime ervaring in nucleaire projecten zoals de OPAL-reactor in Australië, al verschilt deze in vele opzichten van de PALLAS-reactor die in Petten gebouwd moet worden. “PALLAS wordt geen kopie van de Australische reactor. Zij moesten aan de slag met de specificaties die wij hebben opgegeven”, zegt van der Hermen Lugt, directeur van de Stichting voorbereiding PALLAS-reactor tegen het Noordhollands Dagblad. “PALLAS zal meer verschillende soorten isotopen produceren. ,,En je spreekt ook over andere volumes. De ambitie is dat PALLAS de belangrijkste isotopenreactor van de wereld wordt.’

De PALLAS-reactor is een bassinreactor, die in staat is de neutronenflux efficiënter en effectiever in te zetten dan de huidige Hoge Flux Reactor, wat leidt tot een aanzienlijk lager thermisch vermogen. Het belangrijkste kenmerk van de PALLAS-reactor is zijn operationele flexibiliteit. De kern van de reactor kan zeer flexibel worden ingericht voor de productie van verschillende (nieuwe) medische isotopen en kan hierdoor inspelen op veranderende markten. In de komende twee jaar zal het ontwerp van de reactor verder worden ontwikkeld en geoptimaliseerd, met als resultaat een ontwerp dat ter goedkeuring kan worden ingediend bij de vergunningverlenende instanties. Op de locatie in Petten (NL) wordt ongeveer 1,7 hectare gebruikt voor de reactor, verschillende kleinere ondersteunende faciliteiten voor koeling, elektriciteitsvoorziening en gebouwen voor medewerkers en bezoekers.

Publiek-privaat

De financiering van PALLAS bestaat uit twee fasen: een fase met overheidsfinanciering gevolgd door een fase met particuliere financiering. Voor de door de overheid gefinancierde fase heeft het ministerie van Economische Zaken en Klimaat, samen met de provincie Noord-Holland, een lening van 80 miljoen euro beschikbaar gesteld. De selectie van de ontwerper en bouwer behoort tot de eerste fase.

De tweede fase, de bouw en inbedrijfstelling van de PALLAS-reactor, zal volgens de plannning particulier gefinancierd worden. Hiervoor heeft PALLAS een solide business case ontwikkeld. Eind 2017 is de business case van PALLAS verder uitgewerkt en is er een begin gemaakt met het benaderen van toekomstige klanten. PALLAS is ook in gesprek met mogelijke investeerders en trekt de aandacht van serieuze internationale particuliere investeerders.

ICHOS is een consortium bestaande uit het Argentijnse bedrijf INVAP en de Nederlandse bedrijven Croonwolter&Dros en Mobilis. Met een omzet van 550 miljoen euro en 3.000 medewerkers is Croonwolter&Dros naar eigen zeggen het grootste in elektrotechniek, werktuigbouwkunde, automatisering en informatisering gespecialiseerde bedrijf van Nederland. Mobilis is een civiele bouwer met een omzet van circa 120 miljoen euro.

Door: Kelly Bakker

Bron: De Gooi- en Eemlander/Pallas

Foto: Beeldkwaliteitsplan PALLAS

Avond van de Maakindustrie zet schijnwerpers op de makers

Nederland kent vele duizenden, vaak kleinere bedrijven die een essentieel onderdeel vormen van de Nederlandse maakindustrie. Bedrijven die innovatief zijn en in de keten van de Nederlandse industrie een onmisbare schakel zijn. Alhoewel geroemd en geprezen, verschijnen de individuele ondernemers zelden prominent in het nieuws of zoeken ze zelf de publiciteit. Tijd om deze stille kracht van de Nederlandse economie in het zonnetje te zetten. Alhoewel: zonnetje is misschien niet het juiste woord omdat dat gaat gebeuren tijdens de Avond van de Maakindustrie op 7 maart a.s. Een bijzondere avond in Jaarbeurs Utrecht waarop belangrijkste stakeholders in de MKB-maakindustrie, FPT-VIMAG en Metaalunie, in samenwerking met Jaarbeurs, de schijnwerpers zetten op haar leden.

De Avond van de Maakindustrie wordt in 2018 voor het eerst georganiseerd. Deze avond vervult de behoefte van een gezamenlijke feestavond voor de gehele branche. Omdat de maakindustrie bestaat uit verschillende bedrijven uit verschillende sectoren is gekozen om met deze avond zowel de diversiteit als de kracht van al die bedrijven en sectoren bij elkaar te tonen. In de keten die de maakindustrie vormt, is elke schakel essentieel, daarom benadrukt deze avond ook de verbondenheid van de sectoren en de bedrijven onderling. Het is daarom ook dat de Federatie NRK zich heeft aangesloten bij dit initiatief. Het is niet voor niets dat deze Avond plaatsvindt vlak voor de twee voor de maakindustrie toonaangevende Nederlandse vakbeurzen TechniShow en ESEF van 20 – 23 maart in Jaarbeurs Utrecht. De avond is omlijst met muziek en een feestelijk diner.

Een belangrijk onderdeel van de avond is het uitreiken van de awards in de Maakindustrie. Zo reikt Metaalunie haar Smart Manufacturing Award 2018 uit. Koninklijke Metaalunie stelt elk jaar een prijs ter beschikking aan een Metaalunielid dat zich met een actueel thema positief onderscheidt. Dit jaar is het thema ‘Smart Manufacturing’, oftewel slim produceren. Uit de negen in december jl. gekozen districtswinnaars worden tijdens de Avond van de Maakindustrie eerst drie genomineerde bedrijven gekozen waarna vervolgens de winnaar van de Award wordt gekroond.

Ook worden tijdens de Avond van de Maakindustrie de TechniShow Innovation Awards 2018 uitgereikt. Met de TechniShow Innovation Awards beloont FPT-VIMAG díe innovaties die natuurlijk nieuw en onderscheidend zijn, maar daarnaast ook economische en/of maatschappelijke impact hebben. Bovendien dragen de innovaties bij aan de ontwikkelingen rondom Smart Industry en maken zij slimmer en sneller ondernemen mogelijk. De TechniShow Innovation Awards maken duidelijk hoe uiteenlopend innovaties in de productietechnologie sector zijn en hoeveel impact zij kunnen hebben op de totale productieketen. De Award wordt uitgereikt voor drie categorieën.

De uitreiking van de verschillende awards vormen de hoogtepunten van de Avond van de Maakindustrie en geven goed weer wat de essentie is van het evenement: inspirerend en feestelijk. De bedrijven uit de maakindustrie worden in de schijnwerpers gezet en laten zien hoe innovatief, succesvol en belangrijk ze voor de industrie zijn. Dat maakt de Avond van de Maakindustrie ook een graadmeter voor de Nederlandse maakindustrie.

Klik hier voor meer informatie

Over FPT-VIMAG

FPT-VIMAG is de branchevereniging van fabrikanten en importeurs van machines, gereedschappen en diensten voor de metaalindustrie, en leveranciers van automatiserings- en besturingssystemen voor de (inter)nationale maakindustrie. Alles wat nodig is om materiaal, met name metaal, te bewerken is vertegenwoordigd binnen de vereniging. Als trotse eigenaar van de vakbeurs TechniShow, het grootste evenement in de Benelux op het gebied van productietechnologie, reikt FPT-VIMAG elke editie de TechniShow Innovation Awards uit.

Over Metaalunie

Koninklijke Metaalunie is met ruim 13.000 leden de grootste ondernemersorganisatie voor het MKB-metaal. De leden hebben samen een omzet van 22 miljard euro en

bieden werkgelegenheid aan ruim 150.000 mensen. Metaalunie richt haar activiteiten op maakbedrijven in uiteenlopende sectoren als machine- en apparatenbouw, metaalwaren, elektronica, engineering, las- en constructiewerk, gereedschappen, jachtbouw, landbouwmechanisatie en handel en service.

Over Jaarbeurs

Jaarbeurs zet handel in beweging. Al 100 jaar. We inspireren, motiveren en activeren de handel door waardevolle live events te creëren. Van grootschalige publieks- en vakbeurzen en evenementen tot zakelijke bijeenkomsten en congressen.

Vanuit de kernmarkt Maakindustrie die wij bedienen met de live events TechniShow en ESEF en ons online platform Maakindustrie.nl is het logisch om als partner en gastheer van deze avond te fungeren.

Bugatti produceert titanium remklauw met behulp van 3D-printer

Autofabrikant Bugatti heeft een titanium remklauw met acht zuigers geproduceerd met behulp van een 3D-printer. Het gaat niet alleen om de eerste remklauw die met behulp van een 3D-printer is gecreëerd, maar ook om het grootste functionele titanium onderdeel ooit geproduceerd met een additieve productiemethode.

De remklauw is door Bugatti geproduceerd in samenwerking met Laser Zentrum Nord of Hamburg, dat onderdeel uitmaakt van het Fraunhofer-Gesellschaft. Het ontwerp van de remklauw is niet nieuw; een aluminium variant van de remklauw wordt al langer gebruikt in de Bugatti Chiron. Het gaat om een remklauw van 41 cm lang, 21 cm breed en 13,6 cm hoog. De remklauw aan de voorzijde van de Chiron is voorzien van acht zuigers, terwijl de remklauw aan de achterzijde zes zuigers telt. Bugatti stelt dat de remklauw het grootste exemplaar is dat ooit door de automotive sector is geproduceerd.

Gewichtsbesparing van 40%

Deze bestaande remklauw is nu door Bugatti met behulp van een 3D-printer in titanium geproduceerd. Het gebruik van titanium in plaats van aluminium maakt de remklauw niet alleen sterker, maar zorgt ook voor een gewichtsbesparing van 40%. De titanium variant van de remklauw weegt slechts 2,9 kilogram, terwijl het aluminium model 4,9 kilogram weegt. Het onderdeel is gemaakt van een titanium legering (Ti6AI4V) die voornamelijk wordt gebruikt in de luchtvaartindustrie. Zo wordt het materiaal gebruikt voor de productie van raketmotoren, onderdelen van vleugels en het onderstel van vliegtuigen. Het geprinte onderdeel heeft een trekkracht van 1.250 N/mm2. Dit betekent dat meer dan 125kg aan kracht kan worden uitgeoefend op één vierkante millimeter van het materiaal.

Remklauwen worden traditioneel gedraaid of gefreesd. De onderdelen konden tot nu toe niet worden geproduceerd van titanium, aangezien de sterkte van het materiaal het zeer moeilijk tot onmogelijk maakt componenten te frezen of draaien van een titanium blok. Door te kiezen voor additieve productie heeft Bugatti dit obstakel overwonnen. Voor de productie van de titanium remklauw is gebruik gemaakt van een selective laser melting (SLM) printer van het Laser Zentrum Nord of Hamburg. SLM is een productieproces waarbij poeder met behulp van een laser op specifieke punten wordt uitgehard om een laag materiaal – in dit geval titanium – te creëren. Vervolgens wordt een nieuwe laag poeder aangebracht, die opnieuw wordt uitgehard. Dit maakt het mogelijk laag voor laag een object op te bouwen. De SLM-printer van het Laser Zentrum Nord of Hamburg is de grootste 3D-printer ter wereld die geschikt is voor de productie van titanium onderdelen. De printer is voorzien van vier 400-watt lasers.

Opgebouwd uit 2.213 lagen

De 3D-geprinte titanium remklauw is in slechts drie maanden tijd ontwikkeld, vanaf het initiële idee tot het eerste geprinte component. Het printen van een remklauw neemt in totaal 45 uur in beslag. Iedere remklauw is opgebouwd uit 2.213 verschillende lagen geprint materiaal. Na het printen krijgt de remklauw een warmtebehandeling. Het materiaal wordt hierbij eerst blootgesteld aan een temperatuur van 700°C, waarna de temperatuur wordt verlaagd tot 100°C. Deze warmtebehandeling verwijdert restspanning en zorgt voor vormstabiliteit.

Tijdens het printen worden supportstructuren gebruikt die het mogelijk maken objecten met overhangende elementen te produceren. Deze supportstructuren worden na de warmtebehandeling verwijderd, waarna de oppervlaktes van de remklauw glad worden gemaakt met een gecombineerd mechanisch, fysiek en chemisch proces. Dit proces zorgt ook voor een hogere vermoeiingssterkte. Tot slot worden de functionele oppervlaktes zoals de contactvlakken van de zuigers machinaal bewerkt met behulp van een vijf-assige freesmachine, wat nog eens 11 uur in beslag neemt.

Onderdeel testen

De remklauw wordt in de eerste helft van 2018 getest in voertuigen. Indien deze testen succesvol worden afgerond kan het onderdeel in productie worden genomen. Götzke geeft aan dat indien de remklauw in productie genomen wordt, de productietijd kan worden teruggedrongen. Vooral het freesproces kan volgens Götzke worden versneld.

Auteur: Wouter Hoeffnagel

Bron: Bugatti (foto)