Nieuw materiaal moet heupimplantaten sterker maken

Opnieuw een vindingrijke medisch-technologische doorbraak aan de TU Delft. Onderzoekers hebben daar een materiaal ontwikkeld dat de levensduur van heupimplantaten een stuk kan verlengen. Het gaat om een hybride meta-biomateriaal gemaakt met een 3D-printer.

Het is een materiaal dat niet in de natuur te vinden is, maar wel gecreërd kan worden met een 3D-printer en al bestaande biomaterialen: een hybride meta-biomateriaal dat bot ingroei bevordert. Onderzoekers van de TU Delft ontwikkelden een meta-implantaat dat conventioneel meta-biomateriaal met auxetisch meta-biomateriaal combineert. Dat is belangrijk omdat deze laatste – in tegenstelling tot natuurlijke materialen- een negatieve Poisson’s ratio heeft. Dit betekent dat het materiaal zich zijdelings uitzet (het wordt dikker) wanneer het wordt uitgerekt. Met deze eigenschap kan het materiaal zorgen voor onder meer een betere verankering van heupimplantaten. Op 2 januari 2018 publiceerden de Delftse wetenschappers hun vindingen in het wetenschappelijke tijdschrift Materials Horizons.

Momenteel is de verwachting dat het wereldwijde aantal heupprothesen rond het jaar 2020 stijgt tot 2,5 miljoen per jaar. Zo’n tien procent van deze implantaten zal, met de huidige gebruikte technieken, binnen tien jaar niet meer goed verankerd zitten in het lichaam. Dat was voor prof. Amir Zadpoor van de TU Delft een drijfveer om te zoeken naar een wijze waarop dit voorkomen kan worden. Die denkt hij nu gevonden te hebben met behulp van het auxetische meta-biomateriaal.

Krachten

Meta-biomaterialen zijn de biomedische variant van zogenaamde metamaterialen, die ongewone eigenschappen vertonen die niet in de natuur voorkomen; ze kunnen onzichtbaar zijn, zijn uitermate sterk maar toch extreem licht en vertonen een negatieve thermische uitzetting. De publicatie van Zadpoor en zijn collega’s laat zien dat deze ongewone eigenschappen zeer interessant zijn voor de ontwikkeling van medische implantaten. ‘Doordat auxetisch meta-biomateriaal, dat met simpele geometrie en het gebruik van titanium tot stand komt, de bijzondere mechanische eigenschap heeft dat het uitzet wanneer er druk op komt, is het uitermate geschikt als aanvulling op materialen die juist het tegenovergestelde doen’, verklaart Zadpoor. ‘Als iemand met een heupimplantaat bijvoorbeeld wandelt dan ontstaan er diverse krachten op de prothese. In geval van een te hoge druk aan één kant van de prothese kan het voorkomen dat er aftrekking van het bot plaatsvindt, dat is zeer onwenselijk.’

Loslating

De onderzoekers vermoeden dat een hybride prothese deels gemaakt van meta-biomateriaal met een positieve Poisson’s ratio en deels van meta-biomateriaal met een negatieve Poisson’s ratio, veel beter verankerd kan raken in het lichaam. ‘Het hybride meta-biomateriaal kan zo beter de kans krijgen met het bot te vergroeien, waardoor het implantaat veel steviger vast zal komen te zitten.’ Ook de belangrijkste oorzaak van loslating van protheses denkt Zadpoor in de toekomst met dit nieuwe materiaal te kunnen ondervangen: ‘Doordat er minder onnatuurlijke krachten op de prothese werken is de kans kleiner dat er bij slijtage van de heupkom plastic deeltjes vrijkomen die de kans op loslating vergroten.’

Verder onderzoek

Zadpoor heeft tot dusver in een experiment een implantaat belast met verticale krachten naar beneden, omgeven door botachtig materiaal (speciaal schuim met de mechanische eigenschappen van bot). De kracht simuleert de belasting van een implantaat in het menselijk lichaam. Door deze kracht zet het implantaat – gemaakt van het nieuwe hybride meta-biomateriaal – uit, wat ervoor zorgt dat er aan beide kanten van het implantaat compressie in het omliggende bot ontstaat (de turquoise blauwe verkleuring op het beeld hierboven). Precies dit kan zorgen voor betere verankering. Klinische tests hebben nog niet plaatsgevonden. De onderzoeksvraag die de Delftse groep, in samenwerking met onderzoekers van diverse universitaire ziekenhuizen, de komende jaren centraal stelt is hoe deze eigenschappen exact gebruikt kunnen worden om betere implantaten te ontwikkelen.

Potentie

‘Innovatie van heupimplantaten is hard nodig en deze nieuwe methode van prof. Zadpoor heeft zeker de potentie om de levensduur van implantaten te verlengen. Hierbij moet dan wel een gefaseerde introductie met eerst 3D-metingen van dit implantaat in de patiënt volgen om tot een veilige kwaliteitsverbetering voor patiënten te komen’, zegt prof. Rob Nelissen, orthopedisch chirurg van het Leids Universitair Medisch Centrum en Medical Delta Hoogleraar.

Door: Kelly Bakker

Bron: TU Delft

Volkswagen en Hyundai gaan samenwerken met specialist in autonome voertuigen

Zowel Volkswagen Group als Hyundai gaat een samenwerking aan met Aurora Innovation, een Amerikaans bedrijf dat zich richt op technologie voor autonome voertuigen. Beide bedrijven willen met deze samenwerking de ontwikkeling van zelfrijdende voertuigen versnellen.

Aurora Innovation is een bedrijf opgericht door Alphabet’s voormalig Chief Technology Officer voor zelfrijdende auto’s Chris Urmson, Tesla’s voormalig hoofd van het Autopilot team Sterling Anderson en voormalig lid van Uber’s Advanced Technology Center Drew Bagnell. Het bedrijf richt zich op de ontwikkeling van technologie voor zelfrijdende auto’s en kreeg in augustus 2017 een vergunning om zelfrijdende voertuigen te testen in de Amerikaanse staat Californië. Veel details over de activiteiten van Aurora Innovation zijn niet bekend; het bedrijf geeft op zijn website nauwelijks informatie over zijn technologie.

Samenwerking met Volkswagen Group

Volkswagen Group meldt al langer samen te werken met Aurora Innovation. Specialisten van Volkswagen Group en het Volkswagen Automotive Innovation Lab op de Amerikaanse Stanford University hebben de afgelopen zes maanden met Aurora Innovation samengewerkt aan de integratie van het zelfrijdende systeem van Aurora in voertuigen van Volkswagen groep. Dit zelfrijdende systeem bestaat uit sensoren, hardware, machine learning-technologie en kunstmatige intelligentie.

Nu sluit Volkswagen Group een officiële strategische samenwerking met Aurora Innovation. De bedrijven willen als onderdeel van deze samenwerking zelfrijdende elektrische voertuigen beschikbaar gaan maken in steden. Volkswagen en Aurora richten zich hierbij op een dienstverlening die Volkswagen Mobility-as-a-Service (MaaS) noemt. Deze dienst moet gebruikers in staat stellen een zelfrijdende elektrisch voertuig te bestellen dat hen naar iedere gewenste locatie kan brengen. Gebruikers hoeven dus zelf geen voertuig aan te schaffen en betalen voor het gebruik hiervan.

Met één druk op de knop een voertuig bestellen

Volkswagen Group wil gebruikers verschillende methoden bieden om een voertuig te bestellen. Zo moet hiervoor een mobiele app, een digitale assistant en een apparaat genaamd Volkswagen OneButton beschikbaar worden. Volkswagen OneButton heeft het formaat van een sleutel en maakt het mogelijk met één druk op de knop een voertuig te bestellen. De locatie van de gebruiker wordt achterhaald met behulp van een ingebouwde GPS-module.

“Onze prioriteit bij Aurora is zelfrijdende auto’s snel, op brede schaal en veilig realiteit maken, en we weten dat we dit sneller kunnen realiseren door samen te werken met innovatieve autofabrikanten als de Volkswagen Group. Dit partnership creëert een nauwe samenwerking op basis van Aurora’s zelfrijdende technologie en samen zullen we zelfrijdende voertuigen op schaal op de markt brengen”, aldus Chris Urmson, CEO van Aurora.

Zelfrijdende auto van Hyundai

Naast Volkswagen Group kondigt ook Hyundai aan een samenwerking aan te gaan met Aurora Innovation. Hyundai wil met behulp van de technologie van Aurora in 2021 een zelfrijdende auto Level 4 op de markt brengen. Level 4 betekent dat het voertuig in nagenoeg alle omstandigheden op de automatische piloot kan rijden, met uitzondering van slecht weer. De chauffeur kan de autopiloot zelf inschakelen en hoeft vervolgens niet langer op de besturing van de auto te letten.

Level 4 is het op één na hoogste niveau van een zelfrijdende auto’s. Kenniscentrum CROW hanteert voor deze niveau’s de volgende definities:

- Level 0 – geen automatisering: De bestuurder voert alle rijtaken uit, maar kan hierbij worden ondersteund door waarschuwingssystemen of systemen die ingrijpen in de rijtaak, zoals adaptieve cruise control.

- Level 1 – ondersteuning van bestuurder: Een systeem neemt de operationele rijtaken deels over, zoals sturen, remmen en versnellen. Alle overige dynamische rijtaken komen voor rekening van de bestuurder.

- Level 2 – gedeeltelijke automatisering: Een systeem neemt alle operationele rijtaken zoals sturen, remmen en versnellen over van de bestuurder. Daarnaast worden tactische rijtaken in beperkte mate overgenomen van de bestuurder. De bestuurder is bij dit niveau dus nog steeds nauw betrokken bij het besturen van het voertuig.

- Level 3 – voorwaardelijke automatisering: Een systeem neemt alle operationele rijtaken en een deel van de tactische en strategische rijtaken van de bestuurder over. Indien nodig moet de bestuurder de controle over het systeem direct kunnen overnemen.

- Level 4 – hoog geautomatiseerd: Een systeem neemt alle operationele taken en een deel van de tactische en strategische rijtaken van de bestuurder over. De bestuurder kan bij dit niveau zijn aandacht op andere zaken richten, aangezien het systeem er niet vanuit gaat dat een bestuurder te allen tijde adequaat zal reageren om de controle over het voertuig over te nemen.

- Level 5 – volledig geautomatiseerd: Een systeem neemt alle operationele rijtaken, alle tactische rijtaken en een deel van de strategische rijtaken over van de bestuurder. Dit niveau is geschikt voor alle denkbare weg- en omgevingssituaties, wat ondermeer betekent dat de bestuurder onder alle weersomstandigheden de besturing over kan dragen aan het systeem.

K-City

Het Level 4 zelfrijdend voertuig waar Hyundai aan werkt moet in 2021 op de markt verschijnen. Het voertuig wordt gebaseerd op een nieuwe waterstofauto die Hyundai in 2018 op de markt gaat zetten. Het autonome voertuig zal ondermeer worden ontwikkeld en getest in K-City, een 80 hectare grote staat net buiten de Zuid-Koreaanse hoofdstad Seoel.

Auteur: Wouter Hoeffnagel

Bron: Volkswagen Group

Bron: Hyundai (foto)

Bron: Aurora Innovation

Rolls Royce maakt varen veiliger met nieuw intelligent systeem

Rolls Royce gaat samenwerken met een Japans transportbedrijf voor het ontwikkelen van een intelligent bewustmakingssysteem voor schepen. De 165 meter lange passagiersveerboot Sunflower zal als proeftuin dienen.

Rolls Royce (RR) intelligente bewustmakingssystemen zijn bedoeld om het opereren op schepen veiliger, makkelijker en meer efficiënt te maken. Door middel van data afkomstig van verschillende sensoren wordt de omgeving van een schip in beeld gebracht zodat de bemanning hier continu van op de hoogte is. De data die worden verzameld zijn op basis van informatie van bestaande scheepssystemen, zoals het Automatic Indentification System (AIS) en radars. Ook data van andere bronnen, zoals wereldwijde databases, zullen een rol spelen.

De toekomst van autonoom varen

‘We zijn aan het onderzoeken en aan het testen hoe we sensortechnologieën effectief en betaalbaar kunnen combineren’, aldus Asbjørn Skaro, Director Digital & Systems – Marine van RR. ‘Pilotprojecten zoals deze stellen ons in staat om te zien hoe de technologie aan boord het beste kan worden aangepast aan de behoeftes van opvarenden en hun bemanning. Succesvolle pilots en productontwikkelingprogramma’s zijn ook een belangrijke stap naar de verdere ontwikkeling van autonome schepen. Ons doel is om aan het einde van dit decennium een op afstand bestuurbaar schip commercieel in gebruik te hebben.’

Kenta Arai, de director van het Japanse bedrijf waar Rolls Royce mee samenwerkt, Mitsui O.S.K. Lines, zegt: ‘De veerboot Sunflower opereert in de meest volle wateren in de wereld en zal ons de kans geven om het intelligente bewustmakingssysteem van Rolls Royce uitegbreid te testen. We verwachten dat het onze crews ook een meer geïnformeerd beeld gaat geven van de omgeving van het schip op een toegankelijke en gebruiksvriendelijke manier. Dit geeft onze bemanning extra ondersteuning bij beslissingen die genomen moeten worden, wat hun veiligheid en dat van de schepen vergroot.’

Het systeem kan bouwen op veel R&D ervaring van Roll’s Royce wereldwijd. Zo werkt het bedrijf al sinds juni 2015 aan een soortgelijk project: het Advanced Autonomous Waterborne Applications Initiative (AAWA). Voor dit project zijn al verschillende testen van de sensorarrays in een reeks bedrijfs- en klimatologische omstandigheden gedaan op een veerboot die aan de zuidkust van Finland vaart.

Door: Kelly Bakker

Bron: Rolls Royce Marine

Wartels en kabels

The missing link bij hygiëne

In een productieomgeving waar aan hygiëne de hoogste eisen worden gesteld, wordt veel geïnvesteerd in apparatuur, vloeren, luchtkwaliteit, persoonlijke hygiëne en ga zo maar door. Een ondergeschoven kindje lijkt – nog steeds – zoiets simpels en tegelijkertijd ingewikkelds als wartels, kabels en kabelgoten. ‘The missing link’, zo wordt wel gezegd.

Toch zijn in ons land verschillende specialisten met dit onderwerp bezig. Jerry Matena bijvoorbeeld, salesmanager van Anamet – leverancier van beschermingssystemen van slangen, voelt zicht vaak roepende in de woestijn. “Ik geef vaak lezingen bij bedrijven. Dan zie je dat er nog veel onbegrip is, over wanneer een situatie nou eigenlijk zo goed mogelijk reinigbaar is en zo min mogelijk ruimte biedt aan de groei van micro-organismen. Het netjes bundelen van kabels, ze bevestigen met tie-wraps, zien mensen vaak als een keurige oplossing om de bekabeling zo hygiënisch mogelijk aan te leggen. Maar iedere tie-wrap en iedere afzonderlijke kabel, is er één teveel.”

Weglaten

De kunst van hygiënisch ontwerpen is de kunst van het weglaten. Er moet in een systeem zo min mogelijk oppervlak zijn waarop organismen zich kunnen vermenigvuldigen, alles moet glad en goed reinigbaar zijn. Dat geldt voor alle onderdelen van een productieomgeving, want ook hier geldt: de ketting is zo sterk als de zwakste schakel. Voor kabelsystemen geldt dat kabelbundels zoveel mogelijk in een beschermslang opgenomen moeten worden, zodat er maar één oppervlak te reinigen valt, in plaats van tientallen. En wartels en wartelaansluitingen zijn zó geconstrueerd dat ook daar alleen gladde, goed reinigbare overgangen ontstaan.

Blauwe kabelbescherming

Diverse fabrikanten zoals Lapp, Phoenix Contact, Rittal en natuurlijk ook Anamet blijven steeds kijken naar verbeteringen. Lapp introduceerde recent een nieuw type wartel en ook Anamet bracht een verbeterde versie op de markt. “De slangen die we voor de food grade toepassingen gebruiken, zijn opgebouwd uit FDA-componenten die niet schadelijk zijn bij inname. Ze zijn voor de foodtoepassingen uitgevoerd in de kleur blauw, net als de dichtingen van de wartels. Blauw is een kleur die in geen enkele organische vorm voorkomt, anders dan bijvoorbeeld wit, wat in cleanrooms wordt toegepast. Mocht er door omstandigheden materiaal in de productie belanden, is dit visueel te detecteren. Dat geeft een hele eenvoudige extra veiligheid. Voor de wartels is het van belang dat ze bestand zijn tegen alkalische reinigingsmiddelen, die er soms met hoge kracht op worden gespoten. De downtime wordt bij een 24/7 productie vaak bepaald door de schoonmaakinterval, dus daar is veel winst te behalen.”

EHEDG

Matena heeft zitting in een werkgroep van EHEDG, de European Hygienic Engineering & Design Group, de internationale organisatie die zorgt voor richtlijnen over hygiënisch ontwerpen. Bestuurslid Michael Evers: “In Nederland lopen we niet alleen in de voorhoede van de voedselproductie, ook op het gebied van hygiënisch ontwerpen zijn we toonaangevend, omdat juist de Nederlandse bedrijven de hygiënekar trekken. EHEDG is in de jaren tachtig van de vorige eeuw door Unilever in het leven geroepen om kennis over voedselveilig produceren te delen en te borgen”, legt hij uit. “Maar inmiddels heeft de Europese organisatie meer dan duizend leden, waaronder eindgebruikers als Coca-Cola, Cargill en Heinz en bekende machinebouwers als Krones en Tetra Pak. Componentenleveranciers als Rittal en de Niedax Group tot kennisinstellingen als het Fraunhofer Instituut zijn lid. Maar ook de Nederlandse bedrijven zijn ruim vertegenwoordigd. Stork (Marel), Meyn, Rademaker, Kaak groep, Lely, Dinnissen en TNO zijn stuk voor stuk aangesloten.

“Gezamenlijk zijn de Nederlandse machinebouwers goed voor de productie van 11 procent van alle voedselverwerkende machines ter wereld. Daarmee staan we als exporteur, na Duitsland en Italië, op een derde plek. Als je je bovendien realiseert dat 21 procent van de Nederlandse productie voedselgerelateerd is en het een stille groeimotor is van 3 procent per jaar, dan snap je dat er een hoop aan is gelegen om de goede reputatie die we hebben opgebouwd ook hoog te houden.”

Bekijk hier de film

'Groei 3D-metaalprinten blijft achter in Nederland'

Nederland blijft achter bij de mondiale ontwikkeling van 3D-metaalprinting. Dat concludeert ABN AMRO in een rapport over de groeiende belangstelling voor metaalpoeders.

‘Mondiaal gezien ondergaat 3D-metaalprinting een snelle ontwikkeling’, zo schrijft de bank in de inleiding van het rapport. ‘De groei in Nederland valt nog tegen, ondanks dat 3D-metaalprinting steeds meer een ‘proven technology’ aan het worden is. Dat komt door de onbekendheid met de mogelijkheden en het ontbreken van grote eindgebruikende sectoren (zoals automotive en lucht- & ruimtevaartindustrie).

Metaalpoeders

De opkomst van 3D-printing technieken vormt een katalysator voor het gebruik van metaalpoeders, zo wordt gesteld. ‘Met de grote variëteit aan toepassingsmogelijkheden is het niet zo vreemd dat de interesse in 3D- metaalprinting groot is. We zien echter dat de schaal van het 3D-printen met metaalpoeders in Nederland langzaam toeneemt.’

ABN AMRO stipt ook nog kort de geschiedenis aan van poedermettalurgie. ‘Het verhaal gaat dat metaalpoeders al werden gebruikt sinds het jaar 3000 voor Christus. Naar verluidt gebruikte de Egyptenaren en de Inca’s als eerste ijzerpoeders voor het maken van metalen objecten. In 1870 werd het eerste patent in de VS aangevraagd voor materialen gemaakt van metaalpoeders en vanaf dat moment neemt de schaal waarin metaalpoeders gebruikt worden sneller toe. Metaalpoeders werden destijds vooral gebruikt voor het praktisch vormen van onderdelen of decoreren van voorwerpen.’

De conventionele methode voor het maken van producten en onderdelen van metaalpoeders is door het poeder te persen en te verhitten (ofwel ‘sintering’). Voorafgaand aan het persen worden de gewenste metaalpoeders geprepareerd tot een zogenoemde ‘blend’ van metaalpoeders. Deze poedermix van diverse metalen wordt vervolgens in een mal gegoten en geperst. Het resultaat is een component met een zogenoemde ‘groene sterkte’. Dit houdt in dat het product compact genoeg is, maar nog niet voldoende sterkte heeft. Vervolgens krijgt het component zijn echte sterkte door verhitting. Het concept vindt zijn oorsprong in Europa (met name in Duitsland en Scandinavië), maar momenteel is vanuit geografisch perspectief Noord-Amerika (de VS en Canada) de grootste gebruiker van metaalpoeder, daarna volgen Europa en Azië. Noord-Amerika heeft een aandeel van circa 35% in de totale vraag naar metaalpoeders. Europa en Azië hebben beide een aandeel van circa 20% in de mondiale vraag.

Met het gebruik van metaalpoeders neemt de flexibiliteit in het design toe en ook de precisie. ABN AMRO: ‘Maar de metaalpoedermarkt is slechts een fractie van de mondiale industriële metaalmarkt. Het materiaal speelt echter steeds meer een cruciale rol. Metaalpoeders komen terug in een scala aan producten en onderdelen. Zo komen metaalpoeders terug in eindproducten zoals in automotoren en transmissies, automatische rem- en stuursystemen, machines, elektrisch gereedschap, computers en kopieerapparaten maar ook in bijvoorbeeld verf. Daarnaast komen de poeders terug in consumentengoederen, zoals in huishoudelijke apparaten, tuingereedschap, sneeuwscooters, hengels, juwelen en polshorloges. Ook lopen er studies – in een consortium van bedrijven en universiteiten – naar het gebruik en de haalbaarheid van metaalpoeders als alternatieve autobrandstof. Hierbij wordt gekeken naar het gebruik van metaalpoeders als een alternatief voor benzine- en dieselbrandstoffen met bijna geen CO2-uitstoot.’

De lucht- & ruimtevaartsector is de grootste afnemer van metaalpoeders, gevolgd door de automotive sector. Deze laatste sector gebruikt vooral metaalpoeders voor het (laten) maken van auto-onderdelen. Zo bevat een lichte truck ongeveer 27 kilo aan onderdelen gemaakt van metaalpoeder en een gemiddelde personenauto ongeveer 12 kilo.

Waarom 3D-printing interessant is

De 3D-printingmarkt (ook wel aangeduid als ‘AM’, ofwel Additive Manufacturing) professionaliseert verder, groeit buitengewoon hard en innoveert er op los. 3D-printen kan steeds efficiënter, sneller en goedkoper en veel eindgebruikers zien daar mogelijkheden in. ‘Veel sectoren – zoals lucht- & ruimtevaart, automotive en medisch – zoeken continu naar manieren om de kosten te drukken en de efficiency te verbeteren. Zo kunnen lichtere onderdelen – gemaakt met 3D-printing – flinke besparingen opleveren in de luchtvaart. Het zal het brandstofbudget van vliegtuigen verder verlagen.’

Ook in de automotive sector is de vraag naar lichtere materialen groot en wordt met veel belangstelling gekeken naar de innovatieve mogelijkheden die 3D-metaalprinting biedt. Andere sectoren hebben inmiddels ook succesvolle pilots achter de rug. In de agri-mechanisatie wordt gekeken naar het 3D-metaalprinten (lasercladden) van slijtlagen op bijvoorbeeld tandwielen en de eerste experimenten met het 3D-printen van bruggen trekken veel (media)belangstelling. In de transportsector is onlangs een project van Damen Shipyards geslaagd waarbij een scheepsschroef van 180 kg – met een nikkel-aluminium-bronslegering – door 3D-printing met succes afgerond. ‘De innovatie in 3D-printing gaat dus non-stop door en de mogelijkheden nemen daardoor de komende jaren verder toe.’

Ook worden er steeds meer verschillende materialen gebruikt voor 3D-printing. Traditioneel is kunststof een veelgebruikt materiaal, maar ook met keramiek en hout is al veel mogelijk. Hout wordt gebruikt voor complexe modellen (bijvoorbeeld bij schaalmodellen), omdat gewerkt kan worden met in elkaar grijpende en bewegende delen. Ook deze materialen geven veel ontwerpvrijheid.

De vraag naar 3D-geprinte producten van metaal groeit jaarlijks en daarmee neemt ook de vraag naar metaalpoeders toe. Het scala aan metaalpoeders is inmiddels al behoorlijk groot. Zo zijn aluminium-, nikkel-, titanium-, kobalt-chroom- en koperlegeringen in poedervorm beschikbaar voor 3D-printing. Ook met poeder van roestvaststaal (RVS) zijn al vele toepassingsmogelijkheden en dat is in Nederland momenteel het meest gebruikte materiaal. De mondiale groei in de markt voor metaalprinters zorgt ervoor dat de toeleverketen voor 3D-printmaterialen in beweging blijft en zal het aantal spelers toenemen. Dat maakt de keten meteen ook erg vatbaar voor technologische ontwrichting als de nieuwe speler ook innovators zijn.

Veelbelovende toekomst

De vraag naar metaalpoeders is snel gegroeid. De mondiale markt voor metaalpoeders was in 2005 ongeveer USD 3,7 miljard waard, in 2017 is dat doorgegroeid – volgens BCC Research – naar USD 7,1 miljard. Ook voor de komende jaren is de verwachting dat de vraag wereldwijd verder zal toenemen. Het gebruik van metaalpoeders in 3D-printing ligt aan de basis van deze groei. Het adviesbedrijf Wohlers Associates gaat uit van een groei van ruim 175% in de periode 2018 tot en met 2022 van de omzet van AM-metaalprinting op mondiale schaal. Dat is ruim 35% op jaarbasis. Een ander adviesbedrijf – SmartTechMarkets – denkt dat de mondiale groei van het volume van metaalpoeders in 3D-printing gaat toenemen met ruim 150% in de periode 2018 tot en met 2022. Het adviesbedrijf Transparency Market Research gaat uit van een gemiddelde jaarlijkse groei in wereldwijde omzet van 22,5% in de periode 2017-2025.

Deze groeicijfers verschillen weliswaar van elkaar, maar de centrale boodschap is duidelijk: de potentie voor 3D-metaalprinten en voor de vraag naar metaalpoeders is groot. De sterke groei trekt de aandacht en veel bedrijven hebben al AM initiatieven met metaalpoeders ontwikkeld.

In juli 2016 opende Alcoa – één van de grootste aluminiumproducenten uit de VS – een 3D Metal Powder Plant in Pittsburgh. Deze gespecialiseerde fabriek produceert met 3D-technologie speciale onderdelen voor de ruimtevaart met titanium-, nikkel- en aluminiumpoeders. Ook het Zwitserse bedrijf Oerlikon – een wereldspeler met activiteiten gelieerd aan de hightech industrie – heeft flink geïnvesteerd in 3D-metaalpoederproductie. Het bedrijf is in de VS een productiefaciliteit gestart met een sterke nadruk op R&D op het gebied van 3D-metaalprinters. Maar bedrijven zoals Airbus en GE Additive zitten ook niet stil en hebben plannen op de plank liggen om aanzienlijk te investeren in dit segment.

De groei van de investeringen in 3D-metaalprinters toont aan dat de potentie van het gebruik van metaalpoeders ook groot is. De komende jaren zet de groei van de vraag naar 3D-metaalprinting mondiaal door en deze groei zal breder gedragen worden. Met name vanuit de transportmiddelenindustrie zal de vraag toenemen, en dan vooral vanuit de automotive sector en de lucht- & ruimtevaart. De automotive sector maakte al veel gebruik van de talloze mogelijkheden van metaalpoeders, maar door de 3D-technologie zal het maken van specifieke onderdelen en eindproducten in kleine series accelereren de komende jaren. Maar de snelle groei van het gebruik van metaalpoeders in de automotive sector zal de groei in de ruimtevaart niet overstijgen. Deze sector wordt gezien als een ware pionier in het gebruik van 3D-geprinte onderdelen van metaalpoeders.

Maar er zal een vergelijkbare sterke mondiale groei van de vraag in de gezondheidszorg plaatsvinden. De gezondheidszorg zal de komende jaren intensief gebruik blijven maken van 3D-printen met metaal, met name met kobaltchroom en titanium. De 3D-metaalprint techniek geeft de sector de beschikking om complexe onderdelen te laten maken, waarbij hoge (klantspecifieke) nauwkeurigheid een strikte voorwaarde is. Met name op het gebied van implantaten in de tandheelkunde en medische sector zet de innovatie door.

In het ABN AMRO rapport ‘Omzet 3D-printing in Nederland naar 120 miljoen in 2017’ (maart 2017) werd al geconstateerd dat in Nederland het aantal in gebruik genomen metaalprinters nog relatief laag is en dat de markt nog erg versplinterd is. De markt wordt gekarakteriseerd door relatief veel kleine 3D-geprinte metalen series en prototyping. Dat maakt dat de totale vraag naar 3D-geprinte metalen producten en onderdelen momenteel nog beperkt is. Nederland ontbeert ook het volume van traditioneel grote eindgebruikende sectoren van 3D-geprinte metalen onderdelen, zoals de automotive industrie en lucht & ruimtevaartindustrie. In de gezondheidszorg – met name in de dentale sector (kronen en beugels) – zijn de initiatieven iets talrijker, maar ook daar is het totale volume in Nederland nog relatief laag.

We denken dat de bereidheid om te investeren in 3D-metaalprinting – waaronder ook in verder onderzoek en technische ontwikkeling – ook in Nederland zal gaan toenemen. Het tempo van de groei van 3D-geprinte metalen ligt in Nederland lager doordat de bekendheid bij potentiele eindgebruikers nog niet groot is. Ook leeft bij veel potentiele eindgebruikers nog de perceptie dat 3D-geprinte metalen producten en onderdelen kostbaar zijn. Het zijn obstakels die een definitieve doorbraak van 3D-metaalprinting in de weg staan. Maar dat neemt niet weg dat ook andere sectoren (zoals bouw, scheepvaart, machine-industrie) in toenemende mate interesse tonen in 3D-geprinte producten en onderdelen van metaal. Tot nu toe worden 3D-metaalgeprinte producten en metalen nog overwegend in de hightech industrie toegepast, en veel minder in de lowtech industrie.

Nog veel belemmeringen

Het is duidelijk 3D-printen met metaalpoeders in opkomst is. Toch heeft dat ook nog zo zijn belemmeringen, aldus de bank. ‘Het 3D-metaalprinten is nog een relatief langzaam proces. Dat maakt het voor sommige toepassingen minder geschikt. Bijkomend nadeel is dat het zijn beperkingen heeft qua afmetingen. Het merendeel van de eindproducten die de industrie aan de hand van 3D-metaalprinting maakt, zijn nog relatief klein van formaat.’

Ook de kwaliteit van de metaalpoeders en legeringen luistert nauw en de verschillen in kwaliteit van de metaalpoeders zijn nog relatief hoog. ‘Het is in veel gevallen een kritische succesfactor. Zo kan een mix van metaalpoeders in dezelfde samenstelling zich anders gedragen bij verschillende producenten. Want eigenschappen zoals grootte en rondheid van de metaalkorrels zijn doorslaggevend op het eindresultaat. Dit maakt standaardisatie en dus bredere acceptatie moeilijker. Daarmee is maatwerk nog steeds gemeengoed, aangezien eindgebruikers hoge eisen stellen aan de kwaliteit metaalpoeders en de eindproducten.

Ook de effecten die een laser kan hebben op gesmolten metaalpoeder van een bepaalde legering zijn vaak onbekend. Een inferieure input van (een mix van) metaalpoeders kan grote gevolgen hebben op de kwaliteit van het eindproduct. Een verkeerde samenstelling heeft bijvoorbeeld scheuren in het eindproduct tot gevolg. De kwaliteit van de metaalpoeders heeft uiteindelijke grote invloed op de materiaaleigenschappen van de eindproducten zoals treksterkte, hardheid en dichtheid. Het hele proces vraagt om continue kwaliteitscontroles.’

De sterke groei brengt echter ook meer prijsdynamiek met zich mee. De transparantie over de prijsvorming is nu nog relatief beperkt, mede doordat de toegevoegde waarde van producenten van metaalpoeders veelal prijsbepalend is. Onze verwachting is dat de beweeglijkheid in de prijs – door het spel van vraag en aanbod – op den duur alleen maar hoger gaat worden. Door de grote potentie en verwachte groei van 3D-metaalprinten, zal het aantal bedrijven de komende jaren toenemen. Dit zet ook druk op het aanbod van metaalpoeders, vooral wanneer de toepassingen van metaalpoeders in een hogere frequentie breder ingezet gaan worden in het 3D-metaalprintingproces. Dit vraagt om een consistente toeleverketen. Consistentie in toelevering draagt ertoe bij dat de levensvatbaarheid van 3D-metaalprinting ook op de lange termijn gegarandeerd kan worden en dat de toepassingen ervan gemeengoed wordt voor meerdere (sub)sectoren.

Bron: ABN AMRO Industrie Update – Sector Adivsory

De Paradox van Carsharing-minder auto’s maar drukkere wegen

Er gloort naast het autonome autorijden ook een andere mobiliteitstrend aan de horizon; carsharing. In de toekomst zien we af van autobezit en pakken we alleen een auto als we ‘m écht nodig hebben. De gevolgen zijn enigszins paradoxaal, want het aantal auto’s in Europa gaat omlaag, maar het wordt wel drukker op de wegen. We leggen uit.

Autobezit een gepasseerd station

Het behoorde ooit tot de American Dream, een glanzende auto op de oprit als symbool voor vrijheid. Ook in Nederland werd de auto een heilige koe. Volgens Christoph Stürmer, analyst bij PwC, gaat deze notie bij het grof vuil en is de auto als statussymbool straks passé. Middels vier verschillende concepten (roundtrip, one-way, peer-to-peer en fractional) gaan we steeds vaker auto’s met elkaar delen. In eerste instantie in de steden maar later ook in landelijke gebieden. De opmars van carsharing lijkt een voldongen feit.

Beter voor het milieu

De voordelen zijn talrijk. Neem het milieuaspect. Auto’s leveren wereldwijd een flinke bijdrage aan de totale uitstoot van broeikasgassen. Een recente studie wees uit dat carsharing een positieve bijdrage levert aan het behalen van energie- en klimaatdoelen. Dalend autobezit als gevolg van carsharing levert in Nederland een extra reductie van 230 tot 320 kilogram Co2 per jaar op.

In de milieuanalyse werd ook de levensduur van een gedeelde auto meegenomen. Deze is vrij kort door het intensieve gebruik, slechts 3.9 jaar vergeleken met gemiddeld 17.3 jaar voor een auto in eigendom. Om een auto te produceren en te slopen zijn grondstoffen en energie nodig. Wat bleek? Ondanks de korte levensduur van gedeelde auto’s wordt er toch per saldo een reductie van Co2-uitstoot gerealiseerd.

De autofabrikanten zien het ook zitten

Er zullen dus meer auto’s gefabriceerd én gesloopt moeten worden. PwC voorspelt een toename van het aantal nieuwe auto’s tot 24 miljoen stuks. Wat dat betreft hoeven we geen medelijden te hebben met de autofabrikanten. Sterker nog, het feit dat de autofabrikanten meeprofiteren vormt wellicht juist de katalysator die carsharing tot grote hoogten gaat stuwen. De machtige autolobby zal zich koest houden en de opmars van carsharing niet frustreren.

Carsharing vormt tegelijkertijd een kans voor nieuwe automerken om de automarkt te penetreren. Toch, zegt PwC, zal een lager totaal volume aan auto’s een uitdaging vormen voor kleinere fabrikanten die niet over een kritische massa beschikken en daardoor uit de markt kunnen worden gedrukt.

In 2050 een halvering van aantal auto’s in Duitsland

Een onderzoek wijst uit dat op het moment dat carsharing tractie krijgt zou het totaal aantal auto’s in Europa kunnen dalen van 280 miljoen tot 200 miljoen stuks in 2030. En dat is nog maar het begin. In Duitsland wordt rond 2050 een halvering van het wagenpark verwacht. En daar blijft het niet bij, carshare startup Zipcar denkt dat een enkele gedeelde auto maar liefst 17 auto’s van de weg kan houden. Bovendien zou een derde van alle afgelegde kilometers worden gereden door auto’s die op een of andere manier met anderen wordt gedeeld. Een significante impact op mobiliteit dus!

Nog steeds in de file…

Wie denkt dat de filedruk dan afneemt komt bedrogen uit. Een gedeelde auto wordt stevig gebruikt en legt gemiddeld meer dan 4 keer zoveel kilometers af als een auto in eigendom. Dat gaan we zeker merken op de wegen; deze raken nóg voller. De drempel om met de bus of fiets te gaan wordt lager als autodelen meer gaat opkomen. Dit kan ervoor zorgen dat jongeren en ouderen die normaal gesproken netjes de bus nemen, nu liever in een auto stappen omdat dit meer comfort biedt.

Meer auto’s op de weg betekent minder auto’s stationair, op parkeerplekken. Waar voorheen parkeerproblematiek een remmende werking had op autogebruik is dat in de toekomst wellicht niet meer het geval. Veel parkeerplek zal voor sommigen een stimulans zijn om een auto te gebruiken in plaats van het openbaar vervoer. Nog meer verkeer dus.

Willen we wel?

Gebrek aan bereidheid om een auto te delen is een remmende factor voor carsharing. Deze bereidheid verschilt nogal per land. In Nederland wordt autobezit niet gezien als een must en wil maar liefst 59% carsharing gebruiken voor vrije tijdsbesteding. Voor woon- en werkverkeer ligt dit percentage nog hoger, waar een slordige 68% van de Nederlanders aangeven carsharing te willen gebruiken. Dit toont aan dat het niet al te gek is dat het aantal deelauto’s in de grote steden alleen maar blijft stijgen.

En hoe ziet dit eruit in het buitenland? In een onderzoek van PwC is te zien dat in Duitsland 54% van de bevolking bereid is om een keer carsharing te proberen. In China ziet 84% het zitten om een auto te delen. Het verschil is goed te verklaren. In Duitsland heerst een traditionele opvatting over autobezit terwijl in China de meerderheid überhaupt geen auto heeft. Onze Duitse buren zijn namelijk erg graag in controle over de auto waar ze in rijden en vinden het belangrijk om meer van de auto te weten dan er alleen in te stappen. Zo is het erg belangrijk dat de auto in Duitsland goede winterbanden heeft als de temperatuur onder de 7 graden komt en willen ze graag weten wat voor kracht de motor heeft. Dit draagt bij aan het lagere percentage van de bereidheid in Duitsland om auto’s te delen. In China wordt de auto heel anders gezien omdat de meeste mensen daar geen auto bezitten. Daarom is carsharing al snel erg aantrekkelijk, want er is geen initiële aanschafsinvestering nodig.

Carsharing & autonoom autorijden: match made in heaven

Carsharing heeft ook raakvlakken met die andere megatrend in mobiliteit, het autonoom autorijden. Op het moment dat auto’s zonder menselijke besturing het verkeer kunnen trotseren kan een auto zichzelf op bestelling bij jou afleveren. Het resultaat is een geniaal transport concept!

Een nieuwe bloeiperiode voor de auto op komst?

Carsharing is zondermeer een significante ontwikkeling in mobiliteit, vooral nu er synergie lijkt te bestaan met autonoom autorijden. Toch is het niet allemaal hosanna. Toenemende verkeersdruk zal een probleem gaan vormen omdat gedeelde auto’s intensief gebruikt worden.

Het feit dat er bij carsharing geen grote initiële investering nodig is om achter het stuur te kruipen zou uiteindelijk een nieuwe glorietijd voor de auto kunnen inluiden. De vraag is of we dit werkelijk willen? Was het niet juist de bedoeling dat we met het openbaar vervoer gingen, of op de fiets? Of en waar het carsharing schip uiteindelijk gaat stranden kan op dit moment nog niet voorspeld worden. Misschien rijden uiteindelijk 95% van de Nederlanders wel in autonome deelauto’s en scheuren alleen de Will Smith’s onder ons nog over de snelwegen tussen de netjes rijdende deelauto’s.

Bionische robotica

Mens of machine?

Bij Bionische robotica kun je denken aan twee verschillende begrippen. Als eerste de protheses die dienen ter vervanging van ledematen en andere lichaamsdelen. Als tweede – waar we het hier over willen hebben – de robotica die gebaseerd is op de principes van de natuur. Waarbij het motto bijna lijkt te zijn: waarom het wiel opnieuw uitvinden als moeder natuurlijk het al heeft bedacht?

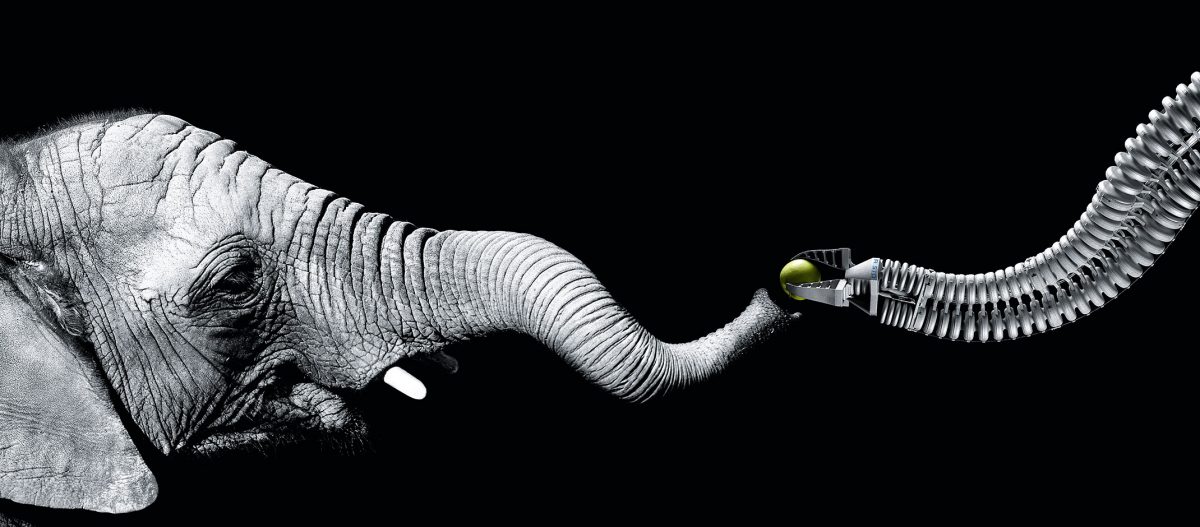

Ter inspiratie worden bewegingen van individuele dieren gebruikt, maar ook van dieren die in groepen opereren, zoals zwermen mieren. Een robotarm gebaseerd op de slurf van een olifant, een grijper gebaseerd op de tentakels van een inktvis, coöperatief gedrag van robots, afgekeken van mieren, de natuur heeft het al uitgevonden, dus beter goed gejat dan slecht verzonnen. Festo is een bedrijf dat zich regelmatig met deze ontwikkelingen in het nieuws weet te krijgen. Afgelopen zomer nog met een volledig met lucht aangestuurde robot, een robotarm, waarbij de werking van het menselijk lichaam is nagebootst.

Balgenstructuur

De werking van spieren in de menselijke arm is nagebootst met behulp van een flexibele polyamide balgenstructuur die met luchtdruk wordt bediend. De arm is opgebouwd uit verschillende componenten waarin de luchtdruk afzonderlijk kan worden geregeld. Dankzij de balgen is de robotarm net zo flexibel als de slurf van een olifant. De opbouw van een slurf is vergelijkbaar met een serie spiraalvormige balgen, die niet van volume veranderen, maar wel van vorm. Worden de radiale spieren aangespannen, wordt de slurf dun en lang. Andersom, als de longitudinale spieren worden aangespannen, wordt de slurf juist kort en dik. Om te buigen werken de spieren samen.

De op de slurf geïnspireerde robotarm bestaat uit drie segmenten met ieder drie parallelle buizen die een beetje lijken op stofzuigerslangen. Iedere afzonderlijke buis of balg kan door middel van luchtdruk langer worden. Als de druk wegvalt, neemt de buis zijn oorspronkelijke vorm weer aan. Net als bij de olifantenslurf is het bewegen van de arm een samenspel van het bewegen van de buizen. Doordat de arm op een organische wijze beweegt is de mens-machine-interactie niet alleen veiliger maar ook veel natuurlijker.

Grijper

De principes van verschillende dieren worden door Festo gecombineerd in één toepassing. De slurfarm wordt voorzien van een inktvistentakelgrijper. De grijper is gemaakt van zacht siliconenmateriaal en wordt ook met luchtdruk aangestuurd. Onder druk buigt de grijper zich om het voorwerp dat vervolgens met de zuignappen aan de binnenkant wordt vastgegrepen. De bionische arm maakt een grotere flexibiliteit en meer samenwerking met mensen mogelijk. . De bionische arm reageert direct op aanraking door terug te wijken. Zodoende kan een mens prima met de arm samenwerken, zonder het risico op een harde botsing. De octopusgrip zorgt ervoor dat de robotarm de meest uiteenlopende voorwerpen kan vastpakken, anders dan traditionele robots die meestal zijn uitgerust met niet één soort grijper voor één bepaald product

Het afkijken van de natuur gebeurt al langer bij Festo. Moeder natuur heeft miljarden jaren de tijd gehad om bewegingsprincipes tot in de puntjes door te laten evolueren, dus daarvan leren, lijkt slim. Zo bouwde Festo bijvoorbeeld al een robotische kangoeroe, een bionische roofvogel, een zwerm robotvlinders en bionische mieren. De mieren zijn zo groot als een hand en kunnen samenwerken, net als hun natuurlijke ‘soortgenoten’, waardoor ze in staat zijn om objecten te verplaatsen die groter zijn dan zijzelf. Iedere mier heeft een stereocamera in zijn hoofd, met daaronder sensoren waarmee hij ruimtelijk inzicht krijgt en voorwerpen kan vastpakken.

Festo’s Bionic Learning Network doet onderzoek naar innovatieve manieren om apparaten bijvoorbeeld autonoom bepaalde taken te laten uitvoeren. Een ander recent opzienbarend project van deze afdeling betreft FreeMotionHandling, waarbij vliegen en grijpen op een bijzondere manier in een toepassing worden verenigd. Oneerbiedig al gedoopt als een ‘apporteerdrone’. We gaan er vast nog meer over lezen.

Bekijk hier de film.

De bijzondere groene innovaties van 2017

De wetenschap roept het al veel langer: klimaatverandering en vernietiging van ons ecosysteem zijn een van de grootste problemen van deze tijd. Er moet wat gebeuren om onze planeet te beschermen. Gelukkig komen er steeds meer groene initiatieven. Ook in het afgelopen jaar werden weer een aantal bijzondere technische innovaties bedacht die onze wereld een beetje groener maken. We hebben er een aantal opgesomd.

Een 3D-printer voor gerecycled plastic

De Nederlandse jongens Nout en Sam bouwden eerder dit jaar een 3D-printer voor gerecycled plastic. Daarmee kunnen ze nieuwe producten maken. Doordat de printer een groot mondstuk heeft, maakt het niet uit dat het plastic kleine vervuilingen heeft.

Reactor om energie uit poepluiers te halen

Een van de nieuwste initiatieven als het gaat om circulaire economie, is de recycling van gebruikte luiers. Afvalverwerkingsbedrijf ARN in Weurt heeft er een speciale reactor voor ontwikkeld waarmee op kleine schaal is getest. Vanaf eind dit jaar zullen er op grote schaal luier gerecycled worden.

Stadslucht reinigen

Een van de meest recente ontwikkelingen waar we op Maakindustrie.nl over schreven is een initiatief van de gemeente Eindhoven om stadslucht te reinigen. De komende drie maanden vindt een proef plaats waarbij via parkeergarageventilatie fijnstof en roet uit de stadslucht gereinigd wordt en schone lucht de stad in wordt geblazen. De luchtkwaliteit in de stad kan hiermee substantieel worden verbeterd.

Zonneverf

Zonneverf beleefde definitief een commerciële doorbraak in 2017. Deze zonne-energie opwekkende verf kan op de buitenmuren van een huis worden toegebracht en haalt energie uit waterdamp. Onder meer de RMIT Universiteit bedacht een vorm van zonneverf. Het bevat een nieuw materiaal: synthetisch molybdeen-sulfide. Dit materiaal absorbeert vocht. Het systeem werkt overal waar waterdamp in de lucht zit.

Ook werd er een verf ontwikkeld die het mogelijk maakt om gebouwen te koelen door middel van de zon. De verf is gebaseerd op de principes van laserkoeling.

Geautomatiseerde keukencompostering

Er komen steeds meer innovaties op de markt die te maken hebben met het zelf verwerken van overgebleven keukenafval, denk aan etensresten. Zo bedacht Whirlpool een geïntegreerd systeem waarmee je voedselresten kunt verwerken tot compost. Het Zera-systeem werkt op luchtstroming, hoge hitte, interne mechanische actie en een pakket kokosnootschillen om het voedsel fijn te malen en in kunstmest te veranderen. Een groep milieu-enthousiastelingen haalde bijna een half miljoen dollar binnen via Kickstarter voor hun HomeBiogas 2.0 systeem. Dit is soort opblaasbare tank waar je etenswaren in kunt gooien. Die worden vervolgens omgezet in gas of water.

Eetbare waterbubbels

De startup Skipping Rocks Lab richt zich op duurzame verpakkingen. Ze bedachten onder andere de Ooho: een ‘eetbare’ waterbal. Deze breekt zich open in je mond en moeten op die manier een milieuvriendelijke vervanging vormen voor plastic flesjes. De bolvormige, flexibele verpakking kan ook worden gebruikt voor andere vloeistoffen, waaronder frisdranken, sterke dranken en cosmetica. Het materiaal dat voor Ooho gebruikt worden is goedkoper dan plastic, aldus de makers.

Speciale fabriek tegen opwarming aarde

In Zwitserland werd dit jaar de eerste commerciële fabriek in gebruijk genomen die CO2 uit de lucht haalt en dat doorgeeft aan bedrijven en consumenten. Het bedrijf achter de fabriek, Climeworks, heeft als doel om in 2025 1 procent van de wereldwijde CO2 uitstoot te hebben opgevangen. Hoewel de hoeveelheid CO2 slechts een kleine fractie is van wat bedrijven en klimaatactivisten hopen te kunnen opvangen in grote fossiele brandstofinstallaties, stelt Climeworks dat haar iniatief een eerste stap is in het doel om 1 procent van de wereldwijde CO2-uitstoot te vangen met een vergelijkbare technologie. Om dat te doen, zouden er 250.000 van dezelfde soort fabrieken moeten zijn.

Opslaan van duurzame energie

Alphabet X, het voormalige Google X en een tak van Google’s moederbedrijf, ging aan de slag met een systeem om energie geproduceerd uit duurzame bronnen op te slaan. Met het Malta project zoeken wetenschappers van het bedrijf naar een kosteneffectieve technologie om duurzame energie op te slaan zodat aan de vraag naar elektriciteit voldaan kan worden op het moment dat deze er is. Ook Tesla werkt aan zo’n opslagsysteem.

Door: Kelly Bakker

Bron: Maakindustrie.nl, Brandpunt, Interesting Engineering.

Nieuwe 3D-printer kan tienmaal sneller printer dan bestaande FDM-printers

Een nieuw desktopmodel 3D-printer kan objecten maar liefst tien keer sneller printen dan andere 3D-printer die momenteel commercieel beschikbaar zijn. Dit maakt het mogelijk bijvoorbeeld een prototype dat normaal gesproken in een uur geprint kan worden te printen in slechts enkele minuten.

De nieuwe 3D-printer is ontwikkeld door onderzoekers van het Massachusetts Institute of Technology (MIT). De printer is gebaseerd op een techniek genaamd fused filament fabrication, wat een andere benaming is voor fused deposit modelling (FDM). Hierbij worden laagjes gesmolten plastic op elkaar geprint om een object te creëren.

Prototypes printen

3D-printers op basis van FDM bestaan al langer en zijn populair. Onder andere printers van de bekende merken Unimaker en MakerBot maken gebruik van de techniek. Dergelijke printers worden gebruikt door zowel bedrijven als consumenten en kunnen onder andere worden ingezet om prototypes van nieuwe ontwerpen te produceren. Dit is doorgaans sneller dan het laten produceren van een prototype via een traditionele productietechniek, waardoor het prototype eerder getest kan worden en het ontwikkelproces kan worden versneld.

Ondanks de snelheidswinst die dergelijke 3D-printers opleveren ten opzichte van traditionele productietechnieken, blijft de relatief lage printsnelheid van conventionele FDM-gebaseerde 3D-printers volgens het MIT een belangrijke beperking. “Ieder jaar worden wereldwijd honderdduizenden desktopprinters verkocht die gebruik maken van dit proces (red: fused filament fabrication)”, legt Anastasios John Hart, hoogleraar machinebouw bij het MIT, uit. “Een belangrijke beperking aan de haalbaarheid van 3D-printen is de snelheid waarmee je iets kunt printen.” Zo wijzen Hart en zijn team erop dat het printen van objecten ter grootte van enkele Lego-blokjes al snel een uur in beslag neemt. Dit maakt het printen van met name grotere prototypes relatief tijdrovend.

“Indien ik een prototype van een onderdeel, zoals een beugel of een tandwiel, in vijf tot tien minuten kan krijgen in plaats van een uur, of na mijn lunchpauze in plaats van de volgende dag, kan ik sneller ontwerpen, bouwen en testen”, aldus Hart. “Indien ik een reparateur ben en een snelle 3D-printer in mijn voertuig heb, kan ik een vervangend onderdeel on-demand printen nadat ik heb uitgevonden wat er kapot is. Ik hoef niet naar het magazijn om deze uit de voorraad te halen.” Hart stelt dan ook dat de nieuwe 3D-printer die zijn team heeft ontwikkeld van 3D-printen een bruikbaardere techniek maakt.

Nieuw ontworpen printkop

De snelheidswinst die het team van het MIT heeft gerealiseerd is te danken aan een nieuw ontworpen printkop. Deze is voorzien van twee componenten die de printsnelheid verhogen: een nieuw schroefmechanisme dat het polymere materiaal – ook wel filament genoemd – met een hoge druk door de spuitmond – ook wel nozzle genoemd – duwt en een laser die het materiaal in korte tijd kan verwarmen en laten smelten. Deze combinatie maakt het mogelijk materiaal sneller door de nozzle te laten stromen, waardoor de 3D-printer het materiaal sneller kan printen.

Het nieuwe ontwerp is gebaseerd op eerder onderzoek van het team naar de oorzaken van de beperkte snelheid waarmee 3D-printers kunnen printen. Drie factoren bleken hierbij een rol te spelen: de snelheid waarmee de printerkop kan bewegen, de hoeveelheid druk die kan worden uitgeoefend op een materiaal om deze door de nozzle te drukken en de snelheid waarmee de printkop warmte kan overdragen om het materiaal te laten smelten en stromen.

Nieuw schroefmechanisme

Zo wordt in de gemiddelde 3D-printer wordt gebruik gemaakt van twee kleine wieltjes in de printkop waartussen het filament wordt geplaatst. Deze wieltjes draaien rond en drukken het filament door de nozzle. Deze werkwijze is prima geschikt voor lage printsnelheden, maar geeft bij hogere snelheden problemen. Indien de wieltjes te snel draaien om het printproces te versnellen, verliezen de wieltjes grip op het materiaal en wordt het filament niet goed door de nozzle gedrukt.

De onderzoekers hebben deze wieltjes daarom vervangen met een nieuw mechanisme, dat bestaat uit een schroef die in de printkop ronddraait. Deze draaiende schroef grijpt het filament vast en duwt deze dankzij zijn draaiende beweging door de nozzle. Deze werkwijze maakt het mogelijk filament met meer druk en een hogere snelheid door de nozzle te drukken. “Dankzij dit schroefmechanisme hebben we veel meer contactoppervlak met de geregen textuur van het filament”, aldus Hart. “Hierdoor kunnen we een veel hogere druk realiseren. De druk is al snel tien maal hoger.”

Verwarmen met een laser

Daarnaast maakt een conventionele printer gebruik van een zogenaamd verwarmingsblok, die vaak aangeduid met de Engelse term ‘heater block’. Dit blokje wordt opgewarmd en geeft warmte door aan de nozzle, waardoor het filament smelt. Deze werkwijze is prima geschikt voor lage printsnelheden, maar kan het materiaal bij hogere printsnelheden niet snel genoeg opwarmen.

In de nieuwe 3D-printer maakt het team van het MIT daarom gebruik van een laser, die onder het nieuwe schroefmechanisme is geplaatst. Deze laser warmt het filament op en laat het materiaal smelten voordat het door de nozzle wordt gedrukt. Dit maakt het mogelijk het materiaal niet alleen sneller, maar ook grondiger te laten smelten dan een conventionele heater block doet. De exacte temperatuur tot waar het materiaal wordt opgewarmd kan worden gereguleerd door de laser snel aan en uit te zetten.

Printkop sneller bewegen

Naast de printkop hebben ook het frame en de motoren die de printkop laten bewegen een upgrade gekregen. Dit stelt de 3D-printer in staat de printkop snel genoeg te laten bewegen om het hogere tempo waarmee het filament door de nozzle wordt geduwd bij te benen. “We hebben de printkop ontworpen om een hoge druk en hoge verwarmingscapaciteit te hebben, en sneller bewogen te worden door de printer dan bestaande desktopprinters kunnen”, aldus Hart. “Deze drie factoren stellen de printer in staat tien keer sneller te zijn dan commerciële printers die wij hebben getest.”

Momenteel zijn de onderzoekers bezig hun ontwerp te optimaliseren. Zo lopen zij er tegenaan dat lagen geprint materiaal niet snel genoeg afkoelen en hierdoor niet op tijd hard worden. Dit zorgt voor vervorming van lagen en daarmee het uiteindelijke object. “We hebben ontdekt dat zodra je een laag afrond en teruggaat om aan de volgende laag te beginnen, de vorige laag nog te heet is. We moeten het onderdeel daarom actief koelen terwijl het wordt geprint om de vorm van het onderdeel te behouden en te voorkomen dat het vervormd of zacht wordt”, aldus Hart. Ook willen de onderzoekers hun techniek gaan toepassen op grootschaligere 3D-printsystemen.

Auteur: Wouter Hoeffnagel

Bron: MIT

Bron foto: Pixabay / lppicture

Draagbaar infuus maakt patiënten mobieler

Patiënten die aan een infuus moeten, zijn doorgaans maar weinig mobiel. Ze kunnen niet losgekoppeld worden van het infuus en moeten deze dan aan een paal meenemen als ze bijvoorbeeld een stukje willen wandelen. Oud-studente van de Design Academy Eindhoven Alissa Rees bedacht daar iets op: de IV-Walk.

In tegenstelling tot de koude metalen paal, is de IV-WALK zacht en flexibel, zo begint bedenkster Alissa Rees met de uitleg op haar website. Ze kwam niet zomaar op het idee van het draagbare infuus. ‘Toen ik 19 was, kreeg ik leukemie, een ziekte die me twee jaar in het ziekenhuis hield. Ik zat wekenlang vast aan mijn infuuspaal, was er geen moment van verwijderd. Als patiënt realiseerde ik me dat de huidige infuuspaal me helemaal niet stimuleerde om me te bewegen in het ziekenhuis. De paal maakte het moeilijk om de ziekenhuiskamer te verlaten, naar de wc te gaan of zelfs liften in te stappen.’

Rees stelt dat er drie dingen belangrijk zijn om een lichaam te laten genezen: goed voedsel, beweging (mobiliteit) en contact met de natuur. Drie dingen die volgens haar niet gestimuleerd worden in het ziekenhuis en waar haar IV-Walk verandering in moet brengen. ‘Je kunt ook makkelijker even naar buiten hiermee. Een paar minuten in het zonnetje zitten en frisse lucht inademen. Daarnaast is het met een paal naast je ook maar ongezellig zitten bij vrienden en familie. Dat is anders met de IV-Walk.’

Modern hesje

De IV-Walk ziet eruit als een modern hesje, gemaakt van zacht en flexibel materiaal. Het wordt over het hoofd aangetrokken en met een gesp om het middel bevestigd. Op de buik zit een pomp (niet zichtbaar) en achterop hangt de infuuszak, eveneens verstopt achter het zachte materiaal aan de buitenkant. Vanuit de infuuszaak loopt een draad die via de pomp weer naar de schouder gaat. Daar komt de draad uit het hesje en loopt het naar de ader.

Rees stelt tegen Brandpunt dat ze bewust heeft gekozen voor een niet-alledaagse vorm. ‘Als ik het bijvoorbeeld in een armband had verwerkt, dan moet je later iedere keer als je een armband omdoet aan je ziekte denken. Dit is iets wat niemand draagt, dus je kunt dan ook echt afscheid nemen van je ziekte.’

Wifi

Als een patiënt met de IV-Walk in beweging is, kan de verpleging via wifi de status in de gaten houden. Ze kunnen de pomp stopzetten als er een fout optreedt of er lucht in de infuusbuis komt. De IV-Walk is met name bedoeld voor patiënten die ongevaarlijke medicijnen zoals natriumchloride (een soort reinigingsmiddel voor het lichaam) of antibiotica toegediend krijgen.

Rees wil de IV-Walk graag doorontwikkelen en is daarvoor momenteen in gesprek met een aantal bedrijven. Ze won al wel enkele prijzen, zoals de Accenture innovation award 2017 en de Innovation Award and beste overall prijs van de BrainsAward 2017. Het draagbare infuus wordt volgend jaar internationaal gepresenteerd tijdens de CES in Las Vegas.

Door: Kelly Bakker

Bron: Alissarees.com, Brandpunt

Foto: Victor Duran

Gemiddelde vraagprijs van occasions met 10,6% gestegen

De prijzen van occasions zijn in een jaar tijd met 10,6% gestegen. Een tweedehands auto stond in Nederland in 2017 te koop voor gemiddeld 14.422 euro, ten opzichte van 13.042 euro in 2016.

Dit blijkt uit de Used Car Price Index (AGPI) van handelsplatform voor auto’s AutoScout24. De prijzen van occasions zijn in heel Europa gestegen. Ondanks dat de stijging in Nederland het grootst is, blijft de gemiddelde vraagprijs van een occasion in Nederland het laagst van heel Europa. Frankrijk is het duurste land om een occasion aan te schaffen met een gemiddelde vraagprijs van 20.710 euro, gevolgd door Duitsland met een gemiddelde vraagprijs van 19.399 euro.

Nieuwe occasions zijn in Nederland relatief duur

Opvallend is dat occasions van maximaal twaalf maanden oud in Nederland veruit het duurst zijn van alle onderzochte lidstaten van de Europese Unie. Een occasion van deze leeftijd kost in Nederland gemiddeld 33.824 euro. Oostenrijk volgt op de tweede plaats met een gemiddelde vraagprijs van 30.723 euro, gevolgd door België met 29.077 euro.

“In 2017 werden de goedkoopste auto’s van maximaal een jaar oud aangeboden in Spanje en Italië. Het is echter wel zo dat de staat van de auto vaak niet vergelijkbaar is met dezelfde auto’s op Nederlandse en Duitse markt. Zo getuigen kleine deuken en krassen van een minder voorzichtige omgang met de auto in deze Zuid-Europese landen”, legt Jurgen Vugts, Managing Director van AutoScout24.nl, uit.

Zodra de leeftijd van een tweedehands auto boven de één jaar uitkomt is het voertuig in verschillende andere EU-lidstaten duurder dan in Nederland. Zo kost een gemiddelde occasion van één tot drie jaar oud in Nederland gemiddeld 24.564 euro, terwijl voor een dergelijk voertuig in Oostenrijk gemiddeld 27.889 euro wordt gevraagd en in Duitsland 25.647 euro. In België (gemiddeld 23.429 euro), Frankrijk (gemiddeld 22.509 euro), Spanje (gemiddeld 22.151 euro) en Italië (gemiddeld 21.798 euro) zijn deze voertuigen juist goedkoper.

Oldtimers

Ook opvallend zijn de flinke prijsverschillen tussen verschillende EU-lidstaten voor occasions ouder dan dertig jaar. Een oldtimer kost in Nederland gemiddeld 23.968 euro, waarmee ons land in de middenmoot valt. Zo is een oldtimer in Italië (gemiddeld 18.306 euro) en Oostenrijk (gemiddeld 22.024 euro) goedkoper, maar in België (gemiddeld 27.318 euro) en Frankrijk (gemiddeld 33.409 euro) juist duurder.

Deze trend zien we ook terug bij youngtimers van twintig tot dertig jaar oud. Een dergelijk voertuig kost in Nederland gemiddeld 7.606 euro. Alleen in Oostenrijk is een youngtimer met een gemiddelde vraagprijs van 5.840 euro goedkoper. Youngtimers zijn in Frankrijk veruit het duurst met een gemiddelde vraagprijs van 21.426 euro, gevolgd door België met een gemiddelde vraagprijs van 12.424 euro.

Auteur: Wouter Hoeffnagel

Bron: AutoScout24

Bron foto: Pixabay / ArtisticOperations

Start-up wil accu's van elektrische voertuigen binnen twee minuten vervangen

Een elektrisch voertuig heeft een beperkt bereik en moet hierdoor met enige regelmaat worden opgeladen. Met name bij langere ritten kan dit een nadeel zijn, aangezien het opladen van de accu in elektrische voertuigen doorgaans aanzienlijk langer duurt dan het voltanken van een traditioneel voertuig met een verbrandingsmotor. Een systeem van het Zweedse bedrijf Power Swap kan uitkomst bieden.

Power Swap is een Zweedse start-up die recentelijk een crowdfunding campagne heeft afgerond en gesteund wordt door het Swedish Energy Agency, onderdeel van het Zweedse ministerie voor Milieu en Energie. Het bedrijf werkt aan een systeem waarmee volledig automatisch de lege accu van een elektrisch voertuig kan worden vervangen voor een vol exemplaar. Het voertuig wordt hiervoor naast een Power Swap station geparkeerd, waarna een robot vanaf de zijkant onder het voertuig reikt en de lege accu uit het voertuig verwijderd. Een volle accu wordt vervolgens terug in het voertuig geplaatst, zodat de bestuurder direct verder kan rijden.

Accu in twee minuten vervangen

Het bedrijf geeft aan dat een accu binnen twee minuten kan worden vervangen door een vol exemplaar. Dit is korter dan de tijd die nodig is om de brandstoftank van een auto met verbrandingsmotor vol te tanken. Power Swap wil de accu’s via een leaseconstructie gaan aanbieden, wat volgens de start-up betekent dat fabrikanten elektrische voertuigen zonder accu kunnen gaan leveren. Aangezien de accu in een elektrische voertuig één van de grootste kostenposten is, kunnen elektrische voertuigen hierdoor goedkoper worden geproduceerd. Power Swap verwacht dat de aanschafprijs van elektrische voertuigen hierdoor lager kan worden dan die van auto’s met een verbrandingsmotor.

De lege accu wordt vervolgens opgeladen in een speciaal laadstation. De accu’s worden in dit station over een langere periode opgeladen om de belasting op het elektriciteitsnetwerk te beperken. De Power Swap stations kunnen direct op de grond worden geplaatst en vereisen naast de energievoorziening geen speciale infrastructuur. De stations kunnen bijvoorbeeld op parkeerplaatsen of bij tankstations worden geplaatst.

Beperkte installatiekosten

De installatiekosten zijn volgens Power Swap beperkt, al noemt het bedrijf geen concrete bedragen. De Zweedse start-up wijst erop dat een Power Swap station in relatief korte tijd veel klanten kan bedienen, terwijl elektrische voertuigen langere tijd aan een laadpaal gekoppeld moeten zijn. Hierdoor zijn aanzienlijk meer laadpalen nodig om dezelfde hoeveelheid elektrische voertuigen op te laden. De start-up stelt dat het bouwen van een infrastructuur met Power Swap stations bij een bestaand tankstation of parkeerplaats hierdoor goedkoper is dan het plaatsen van duizenden oplaadpalen.

Het Power Swap systeem is nog in ontwikkeling. Het bedrijf geeft aan in eerste instantie te werken aan een demonstratiesysteem, dat gebruikt kan worden om fabrikanten van accu’s en autofabrikanten te overtuigen van het systeem. Vervolgens wil het bedrijf een kleinschalige infrastructuur met Power Swap systemen gaan bouwen, bijvoorbeeld in zijn thuisland Zweden. De start-up geeft aan in deze fase in enkele grote steden vijf tot tien systemen te willen plaatsen, plus nogmaals tien systemen tussen deze steden. Deze infrastructuur kan vervolgens op termijn worden uitgebreid.

Steun van Swedish Energy Agency

Het bedrijf heeft al een deal gesloten met de Zweedse fabrikant van elektrische voertuigen ECar, dat werkt aan het eerste automodel ter wereld dat compatibel is met het Power Swap systeem. Als onderdeel van een pilotproject wordt momenteel het eerste exemplaar van dit model geproduceerd.

Auteur: Wouter Hoeffnagel

Bron: Power Swap (foto)