Elon Musk deelt eerste foto van ruimtepak van SpaceX

Elon Musk heeft vorige week op Instagram de eerste officiële foto onthuld van zijn SpaceX ruimtepak. Zijn volgers verwachten dat hij de komende tijd meer details bekend zal maken.

In de Instagram-post zegt Musk dat het pak daadwerkelijk werkt en geen mock-up is. Het is getest met dubbele vacuümdruk. Veiligheidstesten en testen gericht op het landen op zee liggen in de planning.

Dragon Capsule

Het pak zelf is erg wit en ruimte-achtig, passend in de 21e eeuw. Dat was volgens Musk nog een hele uitdaging. “Het was heel moeilijk om de look van het pak en zijn functie met elkaar in balans te brengen.”

De verwachting is dat de SpaceX pakken gedragen zullen worden door astronauten die aan boord van de Dragon Capsule stappen, een ruimtevaartschip van SpaceX. Het zijn ‘drukpakken’ en dus niet geschikt voor ruimtewandelingen. Ze worden gedragen door astronauten tijdens transport voor het geval de druk in de capsule wegvalt.

SpaceX heeft ook als doel om de pakken klaar te hebben voor wat mogelijk de eerste bemande missie van het bedrijf gaat worden (in 2018). De verwachting is ook dat ze gebruikt zullen worden voor de missies van SpaceX die vallen onder NASA’s ‘Commercial Crew Program’.

Boeing

Eerder dit jaar onthulde ook Boeing een ruimtepak. Het Starliner ruimtepak biedt een betere drukmobiliteit en is 40 procent lichter dan voorgaande pakken van Boeing. Het pak bestaat uit lagen waardoor astronauten koeler gehouden worden. Er zijn touchscreen-vriendelijke handschoenen aan toegevoegd zodat astronauten makkelijk kunnen omgaan met de tablets in de capsule. Het pak helpt astronauten te beschermen tijdens de launch en de terugkeer op aarde. In de helm is een headset verwerkt. De kapachtige zachte helm van het pak heeft een brede polycarbonaat visier om Starliner-passagiers beter perifere visie te geven tijdens hun rit naar en van de ruimte.

Door: Kelly Bakker

Bron: SpaceX/Elon Musk Instagram/Boeing

Onderzoekers gebruiken machine learning om patiëntenzorg te verbeteren

Machine learning kan artsen helpen om patiënten beter te kunnen behandelen. MIT-onderzoekers hebben efficiënte manieren ontdekt om computers in te zetten als hulpmiddel van de verantwoordelijke arts.

Veel informatie

Artsen worden vaak overspoeld met informatie afkomstig van grafieken, testresultaten en andere metrieken. Het kan lastig zin om al deze data voor meerdere patiënten te integreren en monitoren terwijl je real-time behandelingskeuzes moet maken. Nog moeilijker wordt het als data inconsistent wordt gedocumenteerd door verschillende ziekenhuizen.

In een nieuw onderzoek hebben onderzoekers van de MIT Computer Science and Artificial Intelligence Laboratory (CSAIL) manieren ontdekt waarmee computers artsen kunnen helpen betere medische beslissingen te maken.

ICU Intervene

Eén team creërde een machine learning benadering genaamd ‘ICU Intervene’, dat grote aantallen data van van de intensive care gebruikt om te bepalen welke vormen van behandeling nodig zijn voor verschillende symptomen. Het systeem gebruikt ‘deep learning’ om real-time voorspellingen te doen. Daarbij gebruikt het oude situaties van de intesive care. “Het systeem kan in potentie een hulpdmiddel zijn voor intensive care-artsen, die te maken hebben met een stressvolle en veeleisende omgeving”, aldus hoofdauteur Harini Suresh. “Het doel is om data uit medische dossiers te gebruken om zo de gezondheidszorg te verbeteren en een voorspelling te doen over bruikbare interventies.”

EHR Model Transfer

Een ander team ontwikkelde een aanpak dat ‘EHR Model Transfer’ heet. Dit model kan de applicatie van voorspellende modellen faciliteren op een elektronisch medisch dossiersysteem (EHR), ondanks dat het getraind is met data van een ander EHR-systeem.

Belang van beide systemen

Geïntegreerde data van de Intensive Care is belangrijk voor het autonoom maken van het proces van het voorspellen van de gezondheidsresultaten van patiënten.

ICU Intervene richt zich op de voorspelling van vijf verschillende interventies die een breed scala aan kritieke zorgbehoeften bevatten, zoals beademing, het verbeteren van hart- en vaatfuncties en het verlagen van de bloeddruk.

Elk uur haalt het systeem waarden uit de data die vitale functies representeren, evenals klinische aantekeningen en andere data. Alle data worden gerepresenteerd met waardes die aantonen hoe ver de patiënt van de gemiddelden afzit (waarna verdere behandeling wordt geëvalueerd). Belangrijk is dat ICU Intervene ver in de toekomst voorspellingen kan doen. Zo kan het model bijvoorbeeld al zes uur van tevoren voorspellen of een patiënt een ventilator nodig heeft. De onderzoekers hebben er daarnaast voor gezorgd dat het systeem ook een verklaring geeft voor de voorspellingen die het doet, waardoor artsen meer inzicht in de situatie krijgen.

Bestaande machine-learning modellen hebben een consistente manier van data-opslag nodig. Het feit dat ziekenhuizen regelmatig hun EHR-systeem veranderen kan grote problemen opleveren als het gaat om data-analyse en voorspellingen. Hier komt het EHR Model Transfer om de hoek kijken.

De aanpak werkt met verschillende versies van elektronische platformen; door het gebruik van natuurlijke taalverwerking worden klinische concepten geïdentificeerd die in verschillende systemen zijn geïntegreerd. Ze worden vervolgens in kaart gebracht aan de hand van veel voorkomende klinische concepten (zoals bloeddruk en hartslag). Dit zou dus betekenen dat het veranderen van een elektronisch systeem in een ziekenhuis of het overplaatsen van een patiënt naar een ander ziekenhuis, geen invloed heeft op de integratie van de data.

Beide systemen hebben in de toekomst nog verbeteringen nodig om met name de individuele patiëntenzorg zo optimaal mogelijk te maken.

Door: Kelly Bakker

Bron + foto: MIT/Pixabay

CO2 etend schuim

De discussies over CO2 lopen al tientallen jaren. Om de uitstoot ervan zoveel mogelijk te compenseren, wordt bos aangeplant, zodat het CO2 kan worden omgezet. Als het meezit, komt binnenkort een materiaal op de markt waarmee CO2 uit de atmosfeer kan worden opgenomen.

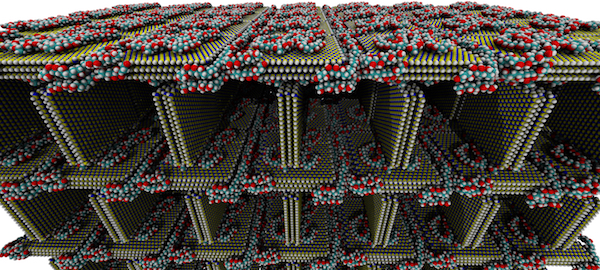

Onderzoekers van de Rice universiteit ontwikkelden een schuimmateriaal van hexagonaal boornitride en polyvinyl alcohol dat drie keer het eigen gewicht aan CO2 kan opnemen. Vervolgens kan het op een geschikt moment of geschikte locatie ook weer worden vrijgegeven waarna het sponsachtige materiaal weer kan worden hergebruikt.

Voor de samenstelling van het materiaal werd het boornitride gevriesdroogd en verstevigd met het polyvinyl alcohol. Deze lijmachtige substantie werd vervolgens weer gevriesdroogd tot het uiteindelijke schuimmateriaal. Bij simulaties van het materiaal bleek het schuim bijna 3,5 maal het eigen gewicht aan CO2 op te nemen dat vervolgens uit de spons kan worden verdampt. Het materiaal kan daardoor minstens 2.000 keer worden hergebruikt.

Het materiaal is niet alleen herbruikbaar maar door het vriesdroog-productieproces ook eenvoudig op te schalen voor productie. Toepassingen van het materiaal zijn denkbaar in luchtfilters of -als het formaat van de poriën kan worden aangepast- ook voor het verwijderen van olie uit water.

Hoe het materiaal zich gedraagt, is te zien in onderstaande video.

Belgische robothand als nuttig hulpstuk voor doven

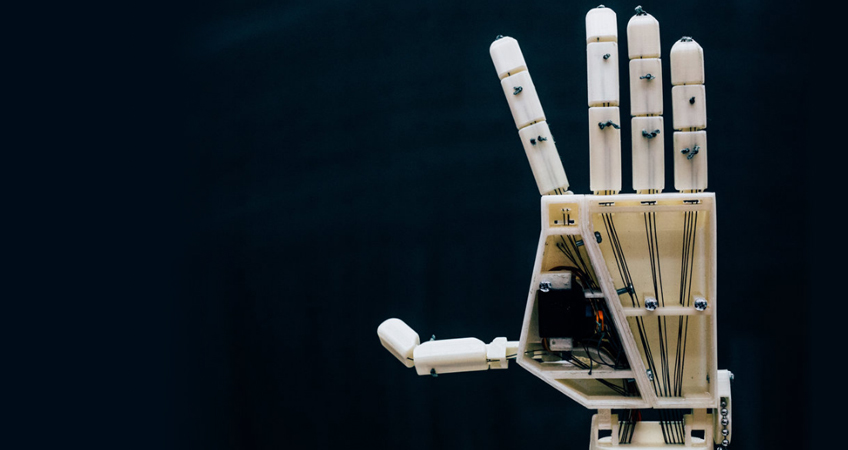

Wetenschappers van de Universiteit van Antwerpen hebben een robotarm ontwikkeld die gebarentaal kan begrijpen en uitvoeren. De robothand is gemaakt met een 3D-printer.

De wetenschappers, de jonge studenten Guy en Stijn, kwamen op het idee toen ze hoorden dat er een steeds groter tekort aan doventolken ontstaat. Dove kinderen komen steeds vaker in reguliere klassen terecht en daar zijn niet voldoende doventolken beschikbaar.

Techniek

Bij het maken van de robotarm, project Aslan genaamd, zijn een 3D-printer, drie motorcontrollers en een Arduino-computer gebruikt. Er zijn daarnaast 16 servomotoren in de onderarm aangebracht. Deze dienen als de spieren en laten door middel van touwtjes (pezen) de hand bewegen. De hand vertaalt geschreven berichten naar gebarentaal en kan een handige doventolk zijn als er geen menselijke tolk in de buurt is. Dat kan bijvoorbeeld voorkomen in een klaslokaal of in de rechtszaal.

Meer onderzoek vereist

Doordat de hand alleen nog geschreven berichten kan vertalen, is hij nog niet heel erg nuttig. Dove mensen kunnen dan net zo goed hun berichten opschrijven. Het uiteindelijke doel van de wetenschappers is dan ook dat de computer gesproken tekst begrijpt en vertaalt naar gebaren. Daar is meer onderzoek voor nodig.

Het kost nog behoorlijk wat tijd om de arm te maken. Het printen van de 25 plastic onderdelen kost in totaal 139 uur, het in elkaar zetten ervan 10 uur. Wel is de productie volgens de wetenschappers redelijk voordelig in tegenstelling tot vergelijkbare technologische ontwikkelingen voor doven, namelijk 900 euro. “Dankzij het innovatieve ontwerp blijft Aslan betaalbaar, zonder verlies aan kwaliteit. Stukken kunnen afgeprint worden op een 3D-printer om vervolgens eenvoudig, bijna zoals lego, gemonteerd te worden. Het gebruik van 3D-printing technologie maakt het mogelijk de productiekosten te drukken, alsook het uitvoeren van modificaties of herstellingen waar nodig.”

Groter

De wetenschappers hebben de hand inmiddels beschikbaar gesteld aan het publiek. Zo kunnen ze erachter komen waar nog verbeteringen nodig zijn.

Ze hebben echter de ambitie uitgesproken om de robot binnen vijf jaar te willen vervolmaken. Uiteindelijk moet het een menselijke machine worden, met twee armen, een romp en een gezicht dat emoties toont. Waarschijnlijk wordt dit geprojecteerd via een scherm. Daarmee kan de gebarentaal expressiever worden, waardoor mensen het beter begrijpen er sneller gebaren mee kunnen worden gemaakt.

Vooralsnog heeft de robothand alleen de Vlaamse taal onder de knie.

Door: Kelly Bakker

Bron + foto: UAntwerpen

Hoe fabrikanten klanten voor zich kunnen winnen met een verbonden buitendienst

IDC voorspelt dat 40% van de belangrijkste productfabrikanten in 2018 een bepaalde vorm van product service systems (PSS) zal aanbieden. In dit model vormt de buitendienst het middel om te waarborgen dat eindgebruikers producten zonder storingen kunnen gebruiken.

PSS-strategieën beloven hogere winstmarges en betere klanttevredenheid, maar voor de ondersteuning ervan moeten fabrikanten IoT inzetten om een verbonden buitendienst te realiseren. Het monitoren van de condities van bedrijfsmiddelen is een essentiële taak van een verbonden buitendienst. Met data over onder andere de temperatuur, trillingen en het aantal bedrijfsuren kunnen de serviceteams nauwkeurig voorspellen welke onderdelen wanneer zullen uitvallen.

Buitendienst 2.0

Het real-time in de gaten houden van bedrijfsmiddelen is een van de factoren die de dienstverlening van fabrikanten helpt transformeren. Dit transformatieproces bestaat uit drie fasen. In fase 1 wordt service gezien als een cost center: Het management zet de efficiëntie van onderhoud hoger op de agenda om de operationele kosten terug te dringen. Servicebezoeken en onderhoudsmedewerkers drukken de winst. Elke rit met de bestelwagen en elke onderhoudsafspraak is een kostenpost. In fase 2 wordt service ingezet als onderscheidend vermogen. De buitendienst is onderdeel van het concurrentievermogen. Management meet het succes van de dienstverlening af aan de omzet die het genereert. In fase 3 wordt het product als dienst aangeboden. Het is de ultieme uitvoering van de buitendienst, die wordt gedefinieerd door de allerbeste klantervaring via een naadloos aansluitende en geïntegreerde dienstverlening.

De trend van ‘servitization’, waarbij bedrijven resultaten verkopen in plaats van producten, begint nog maar net op stoom te komen. De klantervaring en uptime van bedrijfsmiddelen vormen het nieuwe zakelijke strijdtoneel. In deze arena kan de inzet van de buitendienst, ondersteund door verbonden oplossingen en het Internet of Things, een positieve impact hebben op het bedrijfsresultaat.

Veldtechnici ontvangen contextuele informatie voor hun bezoek aan werklocaties

Bij een verbonden buitendienst kunnen fabrikanten veldtechnici werkopdrachten toewijzen op basis van hun specifieke expertise. Ze kunnen hen tevens informeren over de eventueel benodigde onderdelen en welk gereedschap ze voor specifieke taken moeten gebruiken. Ook kunnen ze laten weten welke procedures gevolgd moeten worden en hoe het product in kwestie is geconfigureerd. Met deze informatie kunnen veldtechnici werkopdrachten efficiënter uitvoeren. Omdat ze minder zelf hoeven uit te zoeken en voor te bereiden dalen de kosten per servicebezoek.

Het ultieme doel: een einde aan ongeplande downtime

Klanten die snel, efficiënt en tijdig geholpen worden zijn meer tevreden. Omdat de veldtechnici beter zijn voorbereid en reparaties sneller kunnen uitvoeren ervaren de klanten minimale downtime.

Maar het kan nog een stapje verder. Stel dat een technicus die zich in dieselmotoren specialiseert een melding ontvangt van een verbonden service-applicatie dat over twee dagen de transmissie van een graafmachine het zal begeven. Hierop stelt de technicus de aannemer die de machine gebruikt op de hoogte van de naderende storing en plant een onderhoudsbezoek op een tijdstip waarop de machine niet wordt gebruikt. De technicus vervangt daarop de transmissie voordat het onderdeel uitvalt.

Op deze manier kan een serviceorganisatie voorkomen dat de bedrijfsprocessen van de klant worden verstoord. De aannemer hoefde het project niet stil te leggen voor de reparatie van de graafmachine, omdat het onderhoud buiten de reguliere werktijden plaatsvond. Dat is de ultieme toegevoegde waarde die een verbonden buitendienst te bieden heeft: een einde maken aan ongeplande downtime. Integratie van het Internet of Things in de industrieproducten is hiervoor echter wel een voorwaarde.

Dit blog is geschreven door Damian Lyant. Bekijk hier zijn profiel.

Hete leidingen niet langer een uitdaging

Na tientallen jaren trouwe dienst bevinden veel offshore-installaties zich momenteel in hun upgrade-fase. Kabels die zijn versleten na jarenlang te zijn blootgesteld aan de barre omstandigheden worden vervangen en de brandwerende systemen voor kabels en buisleidingen worden weer op orde gebracht. Dat laatste wil nog wel eens voor problemen zorgen. Bijvoorbeeld bij doorvoeringen waar hete leidingen doorlopen. Een Nederlands bedrijf ontwikkelde hiervoor een oplossing die niet alleen geschikt is voor de scheepsbouw en offshore, maar ook kan worden ingezet in bijvoorbeeld de industrie en energiesector.

De oplossing bestaat uit brandwerende slangdelen, onbrandbare, vezelvrije thermische isolatie-schaaldelen als alternatief voor steenwol of keramische vezelmatten. Deze zijn speciaal ontwikkeld door brandwerende buisdoorvoeringen en voldoen aan de voorwaarden van de IMO FTP 2010-code. De delen worden voorzien van een coating met ongekende brandwerende eigenschappen.

Voor het brandwerend maken worden hete leidingdoorvoering eerst rondom opgevuld met brandwerende slangdelen. Vervolgens kunnen de schaaldelen, nadat deze zijn voorzien van de coating, worden aangebracht. Tenslotte wordt het geheel afgewerkt met een speciaal ontwikkelde kit die als keramische beschermlaag dient wanneer brand optreedt. Het systeem laat zich door een man verwerken, zoals uit onderstaande video blijkt.

Bron: BEELE Engineering BV

Amerikaanse marine maakt 3D-geprinte onderzeeër

De Amerikaanse marine is erin geslaagd in slechts enkele weken de romp van een onderzeeër te maken door middel van 3D-printen. Volgens de ontwikkelaars biedt dit enorm veel kansen voor het leger.

Het idee van het printen van wapens of voertuigen klinkt als science fiction maar is iets waar het leger al druk mee bezig is. De 3D-geprinte duikboot is ontwikkeld door een team van de Naval Surface Warfare Center (NSWC) en Carderock Division’s Disruptive Technology Laboratory (DTL) en heeft de naam Optionally Manned Technology Demonstrater (OMTD) gekregen.

Industriële printer

Voor het printen van het object werd gebruik gemaakt van een grote industriële 3D-printer genaamd Big Area Additive Manufacturing (BAAM), gevestigd in de Amerikaanse staat Tennessee. Het team creërde daarmee de grootste 3D-geprinte aanwinst voor de marine ooit: een proof-of-concept rompprint voor de Optinally Manned Technology Demonstrator (OMTD). Het team begon ermee in augustus 2016 en maakte met de grote 3D-printer zes onderdelen van koolstofvezel. Die onderdelen zijn vervolgens gemonteerd en daarmee kreeg de proof-of-concept vorm. Het team kreeg vier weken om de romp te ontwikkelen, waarbij de eerste week in het teken stond van het ontwerpen en vanaf de tweede week begonnen werd met het printen van de componenten.

Het OMTD test artikel is 30 feet lang en gebaseerd op de Mark 8 Mod 1 Seal Delivery Vehicle (SDV) die momenteel in gebruik is. Dit is een bemande onderzeeër die Seals en materieel aflevert voor speciale operaties. “Een voertuig zoals de SDV kost zo’n 800.000 doller en 5 maanden om te produceren”, aldus Garry Shields, aanjager van het project en directeur van DTL. “Ons proof of concept is 90 procent goedkoper en binnen een paar dagen geproduceerd. Een belangrijke winst voor het leger; dit betekent dat vervangingsonderdelen of speciaal ontworpen materieel snel gemaakt en in gebruik genomen kunnen worden.”

Mogelijkheden

Shields vervolgt: “We hebben onszelf afgevraagd of we door alles anders te doen ook andere resultaten zouden krijgen. We denken dat we hiermee hebben aangetoond dat deze manier van produceren een game changer betekent voor het leger.”

OMTD is op dit moment niet operationeel of testbaar in het water. Deze versie laat volgens de makers enkel zien wat er mogelijk is en dát het mogelijk is.

“De ultieme visie van dit systeem is het creëren van voertuigen met modulaire energie- en datasystemen. De boot wordt ingezet zolang als nodig en daarna aangepast voor een volgende missie. Dit is niet zomaar een 3D-geprint voertuig: het is tot stand gekomen door verschillende potentiële technologiën en bestaande technologiën die samen zijn gekomen in één geweldig werkend voertuig. Dat belooft wat voor de toekomst.”

Het team kreeg voor hun werk een NAVSEA Commanders Award voor Innovation en maken nu plannen om een tweede, waterdichte versie van de onderzeeër te printen.

Door: Kelly Bakker

Bron: US Navy

Levensechte simulatoren: (bijna) niet van echt te onderscheiden

Zowel in lucht- als ruimtevaart, defensie, maar ook in de automobiel en medische industrie wordt steeds vaker gebruik gemaakt van simulatoren. Voor het trainen onder allerlei verschillende omstandigheden die levensecht worden nagebootst. Zo levensecht dat de uren in een simulator voor een piloot zelfs mogen gelden als vlieguren.

In Maastricht vinden we het relatief jonge bedrijf Vectioneer, een no-nonsense club mensen die zich bezighoudt met Human Centered Engineering. Vectioneer heeft een besturingssysteem ontwikkeld dat de mogelijkheden van simulatoren sterk verbetert. CEO Philippe Piatkiewitz: “We zijn vanaf scratch begonnen met ontwikkelen. Niet gehinderd door wat is, maar uitgaan van wat je zou willen. ’Geloof in jezelf’ is voor ons echt een sleutelbegrip,” vertelt Piatkiewitz. “We hebben iets volledig nieuws ontwikkeld: Motorcortex; een besturing met rechtstreekse koppeling met een webbrowser. Gebaseerd op Linux met een open interface heeft een besturing van een simulator nog maar één draadje nodig voor de communicatie en één voor de stroomvoorziening. Vervolgens kun je vanaf iedere locatie monitoren en besturen. Dat kun je inzetten voor een simulator, maar ook voor een robot, een machine, voor cleanroomtoepassingen bij ASML, de mogelijkheden zijn enorm.”

Simulatoren

Vectioneer is op dit moment vooral actief in de upgrade markt van bestaande rij- en vluchtsimulatoren. “We hebben onder andere projecten gedaan voor Lufthansa Flight Training, Emirates Airlines, Etihad Airlines, Turkmenistan Airlines en zelfs de Amerikaanse overheid. Ons aandeel is het bewegende platform waar de cockpit op staat, het zogenaamde motion systeem. Het doel van een vliegtuigsimulator is natuurlijk om de piloten of crew te trainen voor verschillende – ook gevaarlijke – situaties in de lucht, maar dan in een veilige omgeving op de grond. Het is van belang dat de piloten alle informatie die ze in de lucht zouden krijgen, ook in de simulator krijgen – inclusief het vlieggevoel. De bewegingen van het vliegtuig kunnen we natuurlijk niet voor honderd procent nabootsen, we moeten immers binnen de muren van het simulatorgebouw blijven, terwijl het vliegtuig zogenaamd van Amsterdam naar New York vliegt. Daarom moet we een groot deel van de informatie op een slimme manier weglaten, zonder dat de piloot – bewust of onbewust – het verschil merkt.”

Menselijke waarneming

Vectioneer heeft behalve kennis van de techniek van simulatoren ook kennis van de menselijke waarneming, zodat we het gevoel van de piloot kunnen foppen met slimme software en besturingen die ervoor zorgen dat we op de juiste momenten de relevante beweging kunnen aanbieden en zelfs ongemerkt kunnen bewegen als dat nodig is. Onze systeemengineers verdiepen zich uitgebreid in deze materie, en bestuderen de meest recente wetenschappelijke publicaties, want deze tak van wetenschap ontwikkelt zich voortdurend, dus het is zaak om ook daarin bij te blijven.” Piatkiewitz heeft het zelf destijds al als afstudeeropdracht gekozen.

Motorcortex

“Om die besturing goed te kunnen uitvoeren, gebruiken we Motorcortex, een supersnel en stabiel besturingssysteem waarmee we de complexe berekeningen kunnen doen die nodig zijn. Bovendien is het met Motorcortex mogelijk om de vliegtuigdata, data van de simulator en de piloot razendsnel te verwerken en te publiceren naar een hoger gelegen systeem, waarmee bijvoorbeeld gecontroleerd kan worden of alles naar behoren werkt en kan dienen om een simulator te kwalificeren; dat betekent dat de uren die in de simulator worden gevlogen voor de piloot ook gelden als echte vlieguren. Niet altijd een-op-een, maar ze worden voor een bepaald percentage als echte vlieguren erkend, afhankelijk van het level waarop de simulator is gecertificeerd.” Simulatoren worden door een onafhankelijk instituut getest en gecertificeerd. “Er zijn verschillende levels van certificering. Wij kunnen tot het hoogste certificeringsniveau, level D, leveren. Daarbij moet het systeem nagenoeg niet van echt te onderscheiden zijn.”

“Motorcortex passen we inmiddels niet alleen meer toe in de vluchtsimulatie, maar ook voor simulatiesystemen in de automobielindustrie, in ziekenhuizen, in besturingen van industriële robots en machines in het algemeen. Wel zoeken we specifiek naar projecten waar mens en machine nauw samenwerken en waar we kennis van de mens en de machine kunnen combineren om een op de eerste plaats veilig systeem te maken en een systeem waar de interface met de mens optimaal is. We noemen deze aanpak Human Centered Engineering.”

Ouderen

“Recent hebben we een opdracht gekregen voor het upgraden van een simulator in een ziekenhuis in Toronto (CA), Toronto Rehabilitation Center, naar Motorcortex. Hier wordt een simulator gebruikt om de onderzoekers een beeld te geven hoe oudere mensen ten val komen en hoe ze zich bijvoorbeeld in het verkeer gedragen. Daarmee kunnen ze zaken testen en meten die bijdragen aan valpreventie en het veilig laten deelnemen van ouderen aan het verkeer. Dat testen en meten, dat is goed te doen, maar het nabootsen van de echte situaties, daar hebben ze ons met name voor gevraagd. Dit is een bijzondere cross-overtoepassing waarbij we onze kennis op een hele andere manier in kunnen zetten en bovendien ook nog verder uit kunnen bouwen.”

Door: Janet Kooren

Sunset date voor Chroom(VI)

Recent is bekend geworden dat de Europese Commissie (EC) langer de tijd nodig heeft om een beslissing te nemen omtrent de autorisatie van chroom(VI), zodoende wordt de veelbesproken “REACH sunset date” van 21/09/2017 uitgesteld totdat de EC een besluit heeft genomen. Chroom(VI) wordt gebruikt voor onder andere hard verchromen, chemisch voorbehandelen en passivering van metaal.

Wat echter onbekend is bij veel metaal verwerken bedrijven in het MKB is dat naast de REACH wetgeving omtrent chroom(VI) ook voldaan moet worden aan de Carcinogene stoffen Richtlijn (2004/37/EC). Deze vereist dat een gevaarlijke stof vervangen moet worden als dit technisch mogelijk is in het specifieke proces. Chroom(VI) is namelijk een stof met een zogenoemde non threshold waarde, dat betekent dat het vanaf iedere blootstelling kankerverwekkend kan zijn.

Voor specifieke toepassingen zoals in lucht- en ruimtevaart, defensie en nucleaire toepassingen zal zeer waarschijnlijk continuering van chroom(VI) gebruik geaccepteerd worden, daar voor deze toepassingen wereldwijde en Europese regelingen zijn m.b.t. de veiligheid. Dit wordt dan enkel mogelijk onder zeer stringente procescondities. Een veel gestelde vraag aan AD als chemie leverancier luidt dan ook; Hoe verwacht AD International dat gekeken wordt naar chroom(VI) gebruik in toepassingen waar al reeds langere tijd alternatieven beschikbaar zijn? In dit artikel wordt naast de huidige stand van zaken omtrent chroom(VI) de visie van AD weergegeven gebruikmakend van de feiten die tot op heden bekend zijn.

Reach restricties aan het gebruik van Chroom VI

In de EG wetgeving bestonden al restricties die overgenomen zijn toen de REACH-Verordening nr. 1907/2006 van kracht werd op 1 juni 2007. In de bijlage XVII staan verboden om bijvoorbeeld cement en lederwaren welke teveel Chroom(VI) bevatten in de handel te brengen. Hiernaast zijn er in veel Europese landen grenswaarden gedefinieerd om de blootstelling aan Chroom(VI) te beheersen.

Op basis van de CMR (carcinogene, mutagene en reprotoxische stoffen) eigenschappen heeft de EU besloten om Chroomtrioxide en Natriumdichromaat op de lijst van SVHC stoffen (Substances of Very High Concern) te plaatsen. In de REACH wetgeving zijn verschillende mogelijkheden om het gebruik van SVHC stoffen te reguleren. Deze opties gaan van een totaal verbod, of een verbod van een bepaald gebruik tot het vaststellen van een Europese grenswaarde voor blootstelling of het opzetten van een vergunningen systeem. In het geval van Chroomtrioxide en Natriumdichromaat heeft de EU gekozen om middels “Autorisatie” te komen tot een systeem van vergunningen. Na de aangekondigde “sunset date” zou het niet langer toegestaan zijn om zonder vergunning deze stoffen te blijven gebruiken. Deze overgangsdatum is 21/09/2017 voor zowel Chroomtrioxide en Natrium dichromaat. De vergunningsaanvraag (“Application of Authorization”) moest uiterlijk 18 maanden voor deze datum zijn ingediend door de importeurs/leveranciers.

Als importeur heeft AD samen met nog twee marktpartijen de Autorisatie aanvraag ingediend. Naar alle waarschijnlijkheid zal een algemene Autorisatie voor een periode van 4 jaar verleend worden met voor heel specifieke toepassingen een langere termijn. Aangezien een nieuwe aanvraag wederom op tijd moet worden ingediend betekent dit ook dat er 2 jaar voor de einddatum een her evaluatie dossier opgesteld moet worden, om een verzoek tot verlening van de Autorisatie op tijd in te kunnen dienen. Dit dossier moet dan alle nieuwe technieken en producten bevatten die er op de markt zijn met een onderbouwing waarom deze niet kunnen dienen als vervanging in het gebruikte Chroom(VI) houdende proces.

Wel betekent dit dat de eindgebruiker (lees applicateur) zich dient te houden aan het type gebruik zoals dit is opgenomen in het Autorisatie dossier. AD International adviseert bedrijven op dit moment reeds toe te werken naar een volledige compliance met de verplichtingen voortvloeiend uit het Autorisatie dossier op het vlak van gebruik en procescondities alsmede de opgenomen meet en monitoring verplichting. Reden hiervoor is dat de verplichtingen uit het Autorisatie dossier onderwerpen van inspectie zijn die na een definitief besluit vanuit de EC gecontroleerd zullen worden door het Nationaal Bevoegd Gezag. Direct na deze definitieve Europese beslissing dient elk bedrijf dat een Chroom(VI) product wenst te gebruiken waarvoor een Autorisatie dossier van toepassing is melding van zijn gebruik te doen bij de ECHA en deze jaarlijks te updaten. Op dat moment kan een gebruiker tevens enkel haar Chroom(VI) houdende producten afnemen waarvoor Chroom(VI) als grondstof vanuit een geautoriseerde bron (REACH geregistreerde leveranciers zoals AD).is verwerkt. Het ligt voor de hand dat de registratielijst waarop de bedrijven staan die hun gebruik gemeld hebben ook zal dienen als input voor inspectiediensten om doelgericht controles uit te voeren.

Carcinogene stoffen: grenswaarden (OEL) Chroom(VI)

De Nederlandse overheid heeft besloten dat vanaf 1 Maart 2017 de wettelijke grenswaarde voor Chroom(VI) verlaagd wordt naar 1 µg/m3 waarbij aangetekend wordt dat deze mogelijk op een nader te bepalen tijdstip verder tot 0.01 µg/m3 kan worden verlaagd als dit technisch mogelijk is. Deze nieuwe grenswaarde is gebaseerd op de dose-response curve welke de ECHA in het kader van het Authorisatie traject heeft gepubliceerd. Hieruit blijkt dat de oude wettelijke grenswaarden voor Chroom(VI)-verbindingen meer risico op kanker geven dan eerder gedacht. De trend in beleid is dat deze waarden consequent lager worden gesteld, dit is niet enkel Europees maar wereldwijd waarneembaar. Getuige ook de wettelijke grenswaarden in bijvoorbeeld de USA. Zie voor een overzicht van de Europese en Amerikaanse grenswaarden onderstaande tabel.

Heeft Chroom(VI) nog bestaansrecht in metaal oppervlaktebehandeling?

De aanvullende eisen, zoals de verlaagde emissiegrenzen en de nieuwe grenswaarden voor blootstelling zullen voor veel bedrijven een grote inspanning vereisen om binnen de wettelijke grenzen te kunnen blijven. Vooral bedrijven die niet werken met gesloten systemen, en bedrijven die werken met spray of open dompel en cascade applicaties zullen de blootstelling en het ontwerp kritisch moeten bekijken om aan de nieuwe eisen te kunnen voldoen. In secties waar gebruik wordt gemaakt van bijvoorbeeld spray systemen of andere niet gesloten systemen moet de toegang beperkt zijn tot geautoriseerd personeel, voorzien van de juiste PPE (PBM), deze dient binnen deze zones ten allen tijde gedragen worden.

Daarnaast hebben de RAC en SEAC (de technische en economische commissie) in hun vergunning beoordeling direct gerefereerd aan de Carcinogene stoffen regeling (2004/37/EC). Dit vereist (kort samengevat) het volgende stappenplan:

- gevaarlijke stof vervangen als dit technisch mogelijk is in het specifieke proces

let wel, dit dient per item/gebruik beoordelen, niet algemeen voor het hele bedrijf - fysieke scheiding toepassen tussen gevaarlijke stof/proces en werknemer

- toepassen van PBM

Aanvullend aan de meetverplichting in de Authorisatie moet de eindgebruiker aantonen dat er een continue verbetering is m.b.t. (potentiele) exposure aan Cr(VI), middels een minimaal jaarlijkse meetcampagne:

- meting bij processen en bij werknemers

- gegevens moeten zonder restrictie toegankelijk voor de nationale aangekondigde en onaangekondigde inspecties

Ook afvalwater en emissie naar lucht vallen binnen de meetverplichtingen, met soortgelijke voorwaarden.

Dit betekent dat bedrijven aan de lokale inspectie moeten bewijzen waarom vervanging van Chroom(VI) voor een bepaald doel niet kan plaatsvinden. Voor specifieke toepassingen zoals in lucht- en ruimtevaart, defensie en nucleaire toepassingen zal dit zeer waarschijnlijk geaccepteerd worden, daar voor deze toepassingen wereldwijde en Europese regelingen en normen zijn m.b.t. de veiligheid. Echter voor toepassingen zoals bijvoorbeeld het chemisch voorbehandelen van aluminium en verzinkt staal waar reeds sinds meerdere jaren gevalideerde alternatieven met kwaliteitslabels zoals GSB, Qualicoat en Qualisteelcoat beschikbaar zijn zal men van hele sterke huize moeten komen om aantoonbaar te kunnen maken dat vervanging niet mogelijk is.

Zodra een geschikt alternatief beschikbaar komt is conform de wetgeving op het werken met carcinogene stoffen het opstellen van een vervangingsplan verplicht. Een eis tot aanpassing van de processen zal dan gesteld kunnen worden door de lokale inspecties.

Visie AD op gebruik Chroom(VI)

AD International heeft als bedrijf de visie: “Vervangen chroom(VI) is mogelijk in 95% van de gevallen; Autorisatie alleen waar het technisch niet haalbaar is”

Als er gekeken wordt naar technisch gelijkwaardige alternatieven dan zijn die voor de oppervlaktebehandelaar actief in de chemisch voorbehandelen voorafgaand aan poedercoaten en natlakken ruimschoots beschikbaar.

Gezien de steeds strenger wordende grenswaarden is de verwachting dat ook bedrijven die nog niet chroom(VI)-vrij werken ook binnen afzienbare tijd de stap zullen zetten naar een alternatief systeem waar naast de arbo- en milieu aspecten de investering om te continueren met chroom(VI) niet zal opwegen tegen een overstap. Ook is er een tendens waarneembaar waar eindklanten zoals architecten steeds meer waarde hechten aan minder milieubelastende oplossingen.

AD zal de komende jaren sterk inzetten op de (door-) ontwikkeling van chroom(VI)-vrije systemen, want daar ligt volgens haar de toekomst van een duurzamere industriële procesvoering.

Dit blog is geschreven door Roland Schellen. Bekijk hier zijn profiel.

Foto’s: AD International en Wikipedia

Productieprocessen in het digitale tijdperk

De uitdagingen en kansen van het Internet of Things.

De maakindustrie is het digitale tijdperk ingegaan. Het Internet of Things (IoT) verandert de manier waarop fabrikanten de ontwikkeling en het onderhoud van hun producten benaderen. Ze merken op dat het IoT kan bijdragen aan een verbetering van de kwaliteit, efficiëntie en productiviteit van hun productieprocessen. We bevinden ons middenin een nieuwe industriële revolutie, met nieuwe mogelijkheden om toegevoegde waarde te creëren. Dat kan gaan om het verbeteren van de asset performance, de productiekwaliteit en de operationele efficiëntie tot de identificatie van mogelijkheden om extra omzet te genereren met nieuwe producten en diensten.

Deze vierde industriële revolutie wordt bepaald en aangewakkerd door het IoT en de convergentie van digitale en fysieke bedrijfsmiddelen binnen de fabriek. Deze nieuwe golf van veranderingen vormt de logische voortzetting van de drie eerdere industriële revoluties. Tijdens de eerste industriële revolutie stelden mechanisering en stoomkracht fabrikanten in staat om de productiviteit op te schroeven en nieuwe productietaken uit te voeren. Daarop volgde de komst van de lopende band en elektriciteit tijdens de tweede industriële revolutie. Deze stelde fabrikanten in staat om de output ingrijpend te verhogen. De derde industriële revolutie ontstond als gevolg van automatisering en globalisering van de waardeketen. Dit stelde fabrikanten in staat om de kosten te reduceren en de output verder op te voeren. Industrie 4.0, zoals het in Europa wordt genoemd, vertegenwoordigt de vierde industriële revolutie. Ondersteund door het IoT biedt deze fabrikanten de mogelijkheid om de regie over de hele waardeketen naar een hoger peil uit te tillen gedurende de volledige levenscyclus van producten.

De huidige stand van zaken

De maakindustrie heeft de afgelopen 50 jaar ingrijpende wijzigingen doorgemaakt. Momenteel nemen de schommelingen in de vraag toe nu klanten vragen om gepersonaliseerde producten die ze ook nog een keer in recordtijd geleverd willen zien. Producten en productieprocessen worden steeds complexer, en ondertussen neemt de wereldwijde concurrentie toe. Desondanks blijft een aantal zaken onveranderd.

Topmanagers in de productiesector staan onder voortdurende druk om de productkwaliteit en marges te verbeteren, de snelheid op te voeren en de flexibiliteit te vergroten. Tegelijkertijd staan ze voor de opgave om voor milieuvriendelijker productieprocessen te zorgen en de gezondheid en veiligheid van het personeel te waarborgen. Deze doelstellingen zijn zelfs met de meest moderne faciliteiten en apparatuur moeilijk te bereiken. Daarmee raken ze steeds verder buiten het bereik van topmensen in de maakindustrie. Veel fabrieken werken met systemen en apparatuur die werken als een anker tegenover alle gewenste innovatie.

Fabrieksomgevingen krijgen een steeds meer divers en complexer karakter. Zo maakt u mogelijk gebruik van een zakelijk PLM-systeem en een ERP-systeem die respectievelijk de productontwikkeling en zakelijke processen ondersteunen. Elke fabriek bedient zich van apparatuur en productiemiddelen van uiteenlopende leveranciers, geïsoleerde systemen voor de productie, kwaliteitsborging en onderhoud, secondaire sensoren, ongestructureerde data (zoals blogs of bedieningshandleidingen) en externe gegevensbronnen met klimaatgegevens en andere informatie. Deze complexiteit zit het overzicht, de flexibiliteit en uiteindelijk de prestaties behoorlijk in de weg. Zonder het juiste overzicht is het vrijwel onmogelijk om problemen te signaleren en verhelpen zodra die zich voordoen.

De in 1995 gepubliceerde Wet van Lovejoy is nog altijd onverminderd van kracht. De drie belangrijkste hefbomen in de productiesector die aan operationele verbeteringen kunnen bijdragen, zijn:

1. Capaciteit en bekwaamheid (machines, mensen en training); deze zijn kostbaar en tijdrovend

2. Voorraad (materialen)

3. Informatie

Maar laten we wel zijn: fabrieken hebben geenszins met een gebrek aan informatie te kampen. Er worden enorme hoeveelheden data gegenereerd door primaire en secundaire sensoren op de fabrieksvloer, door operators, door zakelijke en productiesystemen en door externe gegevensbronnen. Fabrikanten beschikken niet over het vermogen om al deze informatie in te zetten als input voor een snellere besluitvorming. Sterker nog, volgens een schatting van Gartner blijft 70 procent van alle data die tijdens het productieproces wordt vastgelegd, onbenut.

De rol van het IoT

Om de operationele prestaties te verbeteren moeten fabrikanten hun focus richten op het ontsluiten van hun omvangrijke, onderbenutte informatiebronnen. Nu steeds meer productie-assets slim en verbonden worden met behulp van IoT-platformen en de connectiviteit wordt uitgebreid naar fabrieksbrede of zelfs bedrijfsbrede systemen, ontstaan er kansen om nieuwe opzichten op te doen en productieprocessen te optimaliseren. Het resulterende ‘Industriële Internet’ zorgt voor een transformatie binnen de productiesector en geeft de aanzet tot een nieuwe golf van verbeteringen. Dit dwingt fabrikanten om hun huidige aanpak om waarde uit hun productiemiddelen te putten te herzien.

Het Industriële Internet belooft om een einde te maken aan het gebrek aan inzicht en flexibiliteit door een real-time digitale closed-loop te creëren voor alle apparatuur, systemen en mensen, zowel binnen fabrieken als binnen de hele supply chain. Als fabrikanten hun data en de complexiteit van hun fabriekssystemen naar de cloud verplaatsen, kunnen ze een beroep doen op technologie voor het uitvoeren van voorspellende analyses en andere geavanceerde functionaliteit. Dit stelt fabrikanten in staat om:

- sneller beslissingen te nemen door uiteenlopende productiemiddelen en interne en externe informatiebronnen real time te verbinden en integreren

- productieprocessen te stroomlijnen en voortdurend te innoveren door middel van voorspellende analyses, digitale processen en door augmented reality-technologie die het personeel tijdens het werk begeleidt

- optimale resultaten behalen door voortdurende procesverbetering op basis van een closed-loop en aanpasbare productieprocessen.

Hoe groot is de potentiële impact van het Industriële Internet of Industrie 4.0? Volgens het rapport “Unlocking the Potential of the Internet of Things” van het McKinsey Global Institute bezitten fabrieken het grootste potentieel om waarde te creëren in het tijdperk van het IoT. De 1,2 tot 3,7 miljard dollar aan economische waarde waaraan het IoT volgens de prognoses in 2025 in fabrieksomgevingen zal bijdragen, vertegenwoordigt maar liefst 30 procent van alle zakelijke waarde die het creëert binnen alle door McKinsey geïdentificeerde omgevingen. De vooruitzichten op het gebied van domotica, smart cars enzovoort steken hier schril bij af.

De drie grootste wereldeconomieën (de Verenigde Staten, China en de Europese Unie) zijn al van start gegaan met diverse initiatieven die bijdragen aan een versnelde inzet van het IoT in fabrieksomgevingen. Voorbeelden zijn de “smart manufacturing”-initiatieven van de Amerikaanse productiesector, het ‘Made in China 2025’-programma en de Industrie 4.0-beweging in Europa. En belangrijker nog: fabrikanten zoals GE en Airbus plaveien de weg naar aantoonbare toegevoegde waarde met initiatieven zoals het Brilliant Factory Initiative en Factory of the Future. Nu het IoT voor verandering zorgt in de manier waarop fabrikanten te werk gaan en producten en diensten ontwikkelen, staat de maakindustrie op het punt om opnieuw een ingrijpende transformatie te ondergaan.

Dit blog is geschreven door Damian Lyant. Bekijk hier zijn profiel.

Verschillende partijen roepen op tot vernieuwend technisch onderwijs

Nederland loopt redelijk voorop wat betreft innovatie en technologie. Om te zorgen dat we die vooruitstrevende positie vasthouden, hebben een aantal technologische bedrijven, waaronder VNO-NCW, FME, Koninklijke Metaalunie, UNETO-VNI, Bouwend Nederland en MKB-Nederland de handen ineen geslagen.

Innovatieve karakter

De samenwerkende partijen, verenigd in het zogenoemde Jet-Net Nederland, willen vooral meer aandacht voor onderwijs. Ze hebben daarover een brief gestuurd naar de huidige informateur van het kabinet, Gerrit Zalm. De deelnemende partijen beschouwen het onderwijs als een belangrijke schakel naar het behouden van het innovatieve karakter van Nederland. Daarmee richten zij hun pijlen op een herziening van het curriculum. “Alleen onderwijs dat meebeweegt met en inspeelt op veranderingen kan de jeugd voldoende voorbereiden op de toekomstige arbeidsmarkt. Herziening van het curriculum voor het funderend onderwijs juichen wij daarom zeer toe.”

Jet-Net stelt dat in de huidige industriële wereld de technologische innovaties elkaar steeds sneller opvolgen en daarmee ook de eisen die aan het bedrijfsleven worden gesteld, veranderen. dat geldt niet alleen voor het grootbedrijf en het MKB maar ook voor de mensen die hierin werkzaam zijn. Het onderwijs moet de schakel zijn naar voldoende vakbekwame, technisch en digitaal vaardige medewerkers.

Elke sector

“In het kader van een herzien curriculum, willen wij met name de nadruk leggen op het belang van het ontwikkelen van technische en digitale vaardigheden. We leven in een wereld waarin technische en digitale ontwikkelingen in elke sector doordringen en overal een plek opeisen. De vraag moet dus niet zijn waar in het curriculum techniek een plek heeft, zoals gesteld in de ‘Kamerbrief over vervolg curriculumherziening primair en voortgezet onderwijs’, maar hoe ze óveral een plek krijgt.”

Het bedrijfsleven investeert via Jet-Net al 15 jaar in de samenwerking met het onderwijs. De ervaring en kennis uit deze periode gebruikt Jet-Net om samenwerking effectief vorm te geven en leerlingen al tijdens hun schoolcarrière de context van het bedrijfsleven mee te geven. Jet-Net stelt dat, mede door de samenwerking met honderden scholen en leraren het aantal leerlingen dat voor een bèta-technisch profiel kiest enorm is gestegen. “Wij zijn trots op deze samenwerking en willen in het vervolg graag mee blijven werken om ons bèta-technisch onderwijs te blijven vernieuwen en de ontwikkelingen van de afgelopen jaren vast te houden en daar waar nodig nog verder te doen groeien. Onze kennis en ervaring kan worden ingezet om de curriculumherziening, mét voldoende aandacht voor techniek en digitale vaardigheden, goed vorm te geven. De inbreng van het bedrijfsleven mag, naast de belangrijke input van docenten en andere onderwijsstakeholders, niet ontbreken bij het formuleren van wat leerlingen moeten kennen en kunnen.”

Door: Kelly Bakker

Robotlassen in het groot: een slimme niche

In Tiel vinden we Kranendonk Smart Robotics. In een gloednieuw pand op een industrieterrein “maar volgend jaar is dit pand waarschijnlijk alweer te klein,” horen we van Sander Voerman. Relatief onbekend in Nederland, maar een uitblinker in maritiem en offshore wereldwijd.

“Alles wat we hier maken is eigenlijk klantspecifiek,” vertelt Voerman. “Onze robotsystemen verkopen we vooral buiten Nederland, hier behoren bijvoorbeeld Heerema en IHC tot onze klanten, verder leveren we over de hele wereld.” Kranendonk levert veel volautomatische lasstraten, vooral voor de maritieme sector, snijstraten voor de offshore- en staalindustrie maar ook bijvoorbeeld een oplossing voor het automatisch kantfrezen van platen. Dat we hier te maken hebben met een innovatieve voorloper, blijkt uit het feit dat ze twee keer de prestigieuze Maritime Innovation Award in de wacht sleepten. In 2007 voor de ‘Panel Welding gantry’ in combinatie met de RinasWeld software. In 2013 met de techniek van het zogenaamde ‘Edge Preparation System’, een tweezijdige kantenfrees met een drukgevoelige freeskop.

Double Hull Welding Gantry

Stel je voor, meters hoge portalen, waarin meerdere robots hun werk doen. Voor het maken van dubbelwandige scheepsrompen, in lastige kleine ruimtes en complexe constructies. Waarom dat lasportaal zo bijzonder is, vragen we Voerman. “In het portaal last de robot volautomatisch en ordergestuurd. Het is vaak een kwestie van eenmalige en unieke constructies, dus het automatiseren moet zo min mogelijk programmeren vragen. De 3D-cadmodellen worden daarom ingelezen in de software. De eerste keer voert de lasingenieur de lasparameters in, daarna herkent de RinasWeld software het type las en stuurt zo de robot aan op basis van de ingelezen 3D-cadinformatie. Dat scheelt na die eerste keer heel veel tijd bij iedere nieuwe opdracht. Wij zijn geen lastechnici, wij automatiseren. De kennis van de lassen en het finetunen, dat stukje ligt bij de klant, de rest regelen wij.”

Al sinds het allereerste begin werkt Kranendonk met de robots van ABB, toen zelfs nog ASEA. “Wij kalibreren ze alleen een behoorlijk stuk verder dan ABB dat standaard doet. Omdat wij met enorme afmetingen te maken hebben, kan een hele geringe afwijking toch enorm oplopen en dus problemen veroorzaken. Wij hebben daarvoor eigen kalibratiespecialisten in huis, naast een team mechanische engineers en software-engineers.” Alles wordt in eigen huis ontwikkeld en de engineers spelen met de nieuwste technieken bij het uitdenken van oplossingen. “We hebben nu ook een 3D-printer in huis en een aantal van onze mensen is daar goed in thuis. Met een nieuwe manier van denken, komen we zo tot nieuwe oplossingen.”

Interesse

Binnen de groeiende portefeuille met aanvragen is is een toenemende interesse vanuit China te merken. Voerman: “Je ziet dat er daar een verschuiving in de aandacht plaatsvindt naar hoogwaardigere technologieën. Er worden Europese partners gezocht voor het bouwen van cruiseschepen, we hebben daarvoor een joint venture opgestart met een groot Taiwanees concern. Maar enkele dagen geleden kregen we ook onverwacht een aanvraag uit een voor ons andere nieuwe hoek, uit Zuid-Korea. In Japan zijn we al jaren heel actief, maar in Zuid-Korea, een andere grote scheepsbouwnatie, nog niet. Daarnaast hebben we wereldwijd een aantal ijzers in het vuur die ervoor zorgen dat we al voorzichtig gaan kijken naar de mogelijkheden voor verdere uitbreiding.”

Een opkomende nieuwe vraag is die naar lasstraten voor toepassing in de offshore-industrie. Kranendonk is een bedrijf dat veelal vraaggestuurd werkt. Dus of hier al ontwikkelingen te melden zijn? Die vraag wordt bevestigend beantwoord, maar dat heeft nogal wat voeten in aarde. “In de offshore heb je te maken met veel zwaardere types lassen, opgebouwd uit meerdere lagen. Tot op zekere hoogte hebben we die techniek al in huis voor de staalbouw. Alleen komt dan het onderwerp ‘certificering’ om de hoek. Nu is de lasser gecertificeerd, kun je een robot certificeren? Maar het sluit heel mooi aan bij ons streven naar het nog slimmer maken van de robot en software waarmee de robot ook meer zelflerend wordt.”

Een andere continue ontwikkeling is het integreren van visiontechnieken. Met een combinatie van camera’s en lasers wordt nu een volautomatische balkenassembleermachine verder ontwikkeld voor de staalbouw. Door de toepassing van vision kan hier een zeer hoge nauwkeurigheid worden gehaald. “Die techniek kan ook worden toegepast voor het maken van pijpleidingen, daarvan zijn er ongelofelijk veel nodig in schepen.”

Deense software

Naast een aantal verkoop- en servicevestigingen over de hele wereld, Singapore, Japan, China & USA, valt op dat Kranendonk een vestiging in Denemarken heeft waar software wordt ontwikkeld. “De voormalige Odense werf was erg actief op het gebied van automatisering. Wij werkten daar mee samen en toen het doek voor Odense viel, was daar voor ons de mogelijkheid die kennis in te lijven.”

Het bedrijf begon begin jaren tachtig met automatisering en robotisering in de breedte, vanuit een garage in Ingen, een dorp in de buurt van Tiel. In de jaren negentig vestigde het bedrijf zich in Tiel, waar het vorig jaar dus dat gloedjenieuwe pand betrok. De eerste robotarm van toen staat trots te pronken in de ontvangsthal. De ontwikkelingen gaan razendsnel, en tegelijkertijd loopt ook de orderportefeuille heel snel steeds voller. “De lasrobot die we hier nu hebben staan, kan tot vier meter hoogte lassen. Maar de volgende die we gaan bouwen, zal tot zeven meter hoogte gaan. Dat past hier niet meer. De projecten worden steeds groter en dat gaat heel snel. Maar ook de hoeveelheid orders maakt dat we gewoon meer ruimte nodig hebben.”

Door: Janet Kooren