AD Chemicals maakt bedrijven klaar voor chroomvrije markt

Vanaf september is het in Europa voor de meeste toepassingen verboden om chroom (VI) te gebruiken. AD Chemicals helpt bedrijven klaar te maken voor die fase. Het bedrijf heeft voor de substraten aluminium, verzinkt staal en staal chroom (VI) vrije processen ontwikkeld die qua eigenschappen 1 op 1 vergelijkbaar zijn met chroom (VI).

Voor veel bedrijven staat het thema chroom (VI) vrije processen hoog op de agenda. In september 2017 wordt chroom (VI) conform Europese REACH wetgeving immers voor de meeste toepassingen verboden wegens de schadelijke effecten voor mens en milieu. Voor sommige sectoren (hard verchromen en luchtvaart) is het mogelijk om een vergunning aan te vragen voor nog 4 jaar gebruik van chroom (VI). Voor de doorsnee oppervlaktebehandelaar zijn echter zulke grote investeringen nodig in het veilig maken van de werkomgeving dat de verwachting is dat het overgrote deel van de metaalverwerkende industrie over zal stappen naar een chroom (VI) vrij proces. Zo werd recent op 1 maart 2017 vanuit de Arbowet de grenswaarde voor Chroom (VI) met de factor 10 verlaagd naar 1 microgram per kubieke meter.

AD Chemicals is mede daarom de laatste 15 jaar bezig geweest om chroom (VI) vrije toepassingen voor metalen te ontwikkelen. “Het uitgangspunt moest zijn dat dezelfde hoge kwaliteit als een traditionele behandeling behaald kan worden. Door uitgebreide praktijktesten en een continue focus op procesverbetering zijn robuuste voorbehandelingssystemen ontstaan die 1 op 1 vergelijkbaar zijn met chroom (VI) houdende processen. Het spreekt dan ook voor zich dat deze oplossingen gecertificeerd zijn met een Qualicoat en GSB keurmerk”, aldus Roland van Meer, Business Unit Manager bij AD Chemicals.

Partnerships

De specialist in oppervlaktebehandeling van metalen ging onder meer een partnership aan met Weert Groep voor het ontwikkelen van een robuust chroom (VI) vrij voorbehandelingssysteem voor verzinkt staal. De weerstand tegen corrosie en de hechtingseigenschappen voor het laksysteem zijn gelijk of beter als die van chromaathoudende systemen. Zo kunnen klanten onder andere vertrouwen in een corrosiebescherming en lakhechting van meer dan 2000 uur NSS zoutsproeitest. “Doordat Weert Groep het volledige productieproces, vanaf het aangeleverde onbehandelde staal tot en met het kant-en-klare gepoedercoat eindproduct, zelf intern uitvoert en beheerst is zij in staat geweest deze innovatieve stap te zetten waarbij de beste kwaliteit wordt gewaarborgd”, stelt Norbert Beljaars, directeur Weert Groep. Kroon op dit werk was het winnen van de ION Borghardt Award 2016, een prijs voor de meest innovatieve Nederlandse techniek in oppervlaktebehandeling.

Ook werd er intensief samengewerkt met Color Coating, een bedrijf actief in de oppervlaktebehandeling en poedercoating met klanten die veelal in de gevelbouw actief zijn. De samenwerking was gericht op de vervanging van chroom (VI) voor de voorbehandeling van aluminium. Hier kwam de productlijn PreCoat A34 uit voort. AD Chemicals richtte zicht met het R&D traject naast laboratoriumtesten ook op uitgebreide praktijktesten waarvoor Color Coating haar installaties beschikbaar stelde. PreCoat A34 is gebaseerd op technologie die wordt toegepast op aluminium substaten voor de aerospace, luchtvaart en automotive. “De kwaliteitsstandaard in dergelijke industrieën is zeer hoog en het is dan ook uniek dat deze techniek nu beschikbaar is voor poedercoatbedrijven met een focus op gevelbouw. Als bedrijf zijn wij als Color Coating actief op het hoogst mogelijke niveau in de gevelbouw, deze techniek maakt het mogelijk om ook in de toekomst ons kwaliteitsniveau te waarborgen en duurzamer te opereren voor mens en milieu”, zegt Dirk Verzijl, directeur Color Coating.

Naast uitstekende lakhechting en corrosiewering biedt PreCoat A34 ook zogenoemde ‘bare corrosion protection’ op blank aluminium, ook bekend als blank chromateren of passiveren. Dit wordt uitgedrukt in het aantal uren dat ongecoat aluminium beschermd is tegen corrosie. Zo wordt met dit product meer dan 1000 uur corrosiebescherming gehaald op de AA6060 legering in NSS zoutsproeitesten.

Toekomstvisie

De oplossingen van AD Chemicals laten zien dat intensieve ketensamenwerking leidt tot nieuwe innovaties. Het bedrijf is niet van plan om hiermee te stoppen. “We willen bij de koplopers blijven horen als het aankomt op innovatie en kwaliteit. Onze toekomstvisie is gericht op duurzaamheid en het verlengen van de productielevenscyclus. Met de ontwikkeling van onze chroom (VI) vrije processen, helpen we de metaalverwerkende industrie vooruit, ” aldus Roland van Meer.

Door: Kelly Bakker

3D-geprinte koelnozzle Innogrind voorkomt slijpbrand

Een 3D-geprinte koelnozzle die slijpbrand moet voorkomen. Na jarenlang voorwerk is het Innogrind gelukt er een te ontwikkelen. De zogenoemde Innozl™ wordt inmiddels over de hele wereld verkocht.

Jos van Langh, eigenaar van Innogrind, doet al jarenlang onderzoek naar slijpbrand: oververhitting als gevolg van te zwaar slijpen. Slijpbrand zorgt voor onherstelbare schade aan het te slijpen product.

Tijdens verschillende consultancy analyses kwam hij erachter dat een tekortkomende koelmiddelverzorging bij veel bedrijven vaak de oorzaak was (en is) van slijpbrand. Het koelmiddel wordt bijvoorbeeld toegevoegd vanaf een te grote afstand tot het contactpunt of komt niet met de juiste snelheid op de juiste plaats. Daarom ontwikkelde hij de Innozl™; een koelnozzle die wordt afgestemd op het betreffende slijpproces en het koelmiddel veel nauwkeuriger in de contactzone, de plek waar het gereedschap en het materiaal elkaar raken, aanbrengt.

3D-printen

3D-printen bleek uiteindelijk de meest ideale productietechnologie en titaan het beste materiaal. Uit de eerste testen kwam namelijk naar voren dat kunststof niet sterk genoeg was; het bleek niet bestand tegen de hoge drukken die ontstaan bij het verspuiten van koelmiddelen. Het werd dus metaal. Doordat de wanddikte 0,3 tot 0,5 mm dik moet zijn, kwam Innogrind uiteindelijk uit bij 3D-printen. “Door 3D-printen toe te passen, werden we niet belemmerd in de ontwerpmogelijkheden. Je kunt natuurlijke vormen maken zodat het koelmiddel geen obstructie ondervindt door inwendige scherpe hoeken. Zo kunnen we de koelnozzle precies afstemmen op het productieproces van de klant.”

Het product oogt simpel, maar volgens Van Langh zit er een uniek ontwerp achter. “Je ziet op het eerste oog een nozzle met een paar buisjes maar die buisjes zijn inwendig voorzien van een bepaalde structuur die alleen met 3D-printen aan te brengen is. Dit zorgt ervoor dat het koelmiddel niet in een vaste straal naar buiten komt maar in een laminaire straal bestaande uit heel veel kleine druppeltjes. De oppervlaktespanning van het koelmiddel wordt door het ontwerp verlaagd waardoor het koelen veel beter gaat.”

Partner

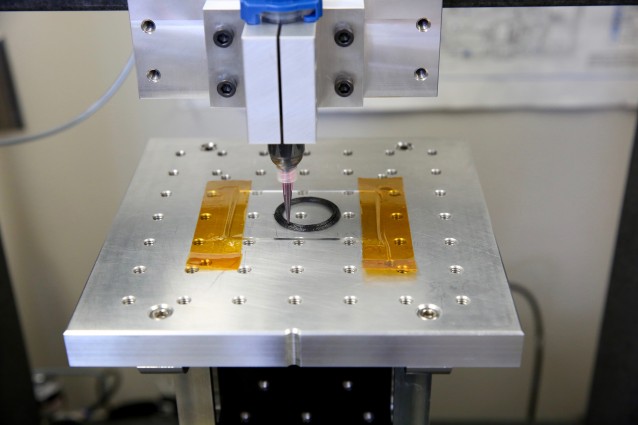

Innogrind vond in AAE een kennispartner die meedacht over het ontwerp en de productie. Dat resulteerde in een optimaal printproces van nieuw ontworpen koelnozzles. De door AAE gebruikte 3D-printtechniek heet Selective Laser Melting. Daarbij wordt een dun laagje metaalpoeder met behulp van een laser aan elkaar gesmolten. Onderdelen worden zo laagje voor laagje opgebouwd, waardoor het mogelijk is zeer complexe (inwendige) geometrieën en vrije vormen te creëren, die alleen maar met 3D printen gerealiseerd kunnen worden. Doordat het poeder gesmolten wordt, krijgen metalen onderdelen van bijvoorbeeld RVS 316L of titaan de sterkte die nodig is voor de koelnozzle.

De Innozl™ koelnozzle wordt met name geleverd aan machineproducenten en grote eindgebruikers in de metaalbewerkingsindustrie. Vanwege de hogere kosten van 3D-printen ligt de koelnozzle qua prijsniveau boven de traditionele koelnozzles, maar dat is tot nu voor geen enkele afnemer een probleem geweest. Van Langh: “We hebben gehoord dat het return on investment korter dan twee maanden is. Dat komt omdat de Innozl™ de gebruiker in staat stelt meer te produceren zonder slijpbrand, terwijl er zo’n 30 tot 60 procent minder koelmiddel nodig is. Het zorgt al met al voor een stabieler slijpproces en daar betaalt men graag wat meer voor.”

Door: Kelly Bakker

Foto: Innogrind

Benchmark Verspanen 2017: marge koplopers veel hoger dan gemiddeld; verdubbeling 3D printen

Ongeveer 80 procent van de verspanende bedrijven in Nederland vindt dat het moeilijker is geworden geschikte medewerkers aan te trekken. Zo’n 60 procent verwacht dat dit in 2017 nog lastiger zal worden. Desondanks blijft de sector weinig investeren in scholing van de huidige medewerkers. Dit zijn enkele conclusies uit de Benchmark Verspanen 2017. Deze toont verder aan dat de koplopers opnieuw dubbel zo hard groeiden. En zij weten hun winstmarge op peil te houden, waar deze voor de sector als geheel is afgenomen.

Tijdens een discussie met een expertpanel bij verspanend bedrijf Jatec / Wilting in Leerdam is de tweede Benchmark Verspanen gepresenteerd. Opnieuw hebben Koninklijke Metaalunie, het online vakblad Made-in-Europe en Jaarbeurs / ESEF de verspanende industrie in Nederland langs de meetlat gelegd. Begin dit jaar is online een uitgebreide vragenlijst uitgezet. Gemiddeld beschikken de bedrijven in deze sector over 10 tot 25 CNC machines jonger dan 10 jaar. Met 54 procent is de machinebouw de grootste afzetmarkt, gevolgd door agro-foodindustrie (25 procent); automotive (23%) en high tech en semiconductor (20%). De omzet groeide gemiddeld met 9,1%.

Marge koplopers flink hoger

Voor het eerst is in de Benchmark Verspanen 2017 naar de winstgevendheid van de bedrijven gekeken. De koplopers (bovengemiddelde omzet- en winststijging in 2015 en 2016) hebben een veel hogere marge (winst voor belastingen) dan het gemiddelde in de sector: 11,4% tegen 6,0%. Opvallend is het lage aantal spindeluren in de sector: 55% van de bedrijven zegt dat ze maximaal 40 spindeluren per machine per week maken. Liefst 79% zegt dat het vorig jaar moeilijker is geworden om goede vakmensen te vinden. En 60% verwacht dat het dit jaar nog lastiger zal worden. Dat kan gevolgen hebben voor de salarissen: 63% verwacht dat de krapte de salarissen zal opdrijven. De grootste uitdagingen zijn doorlooptijdverkorting, de complexiteit van producten en hogere nauwkeurigheid.

Meer aandacht voor procesbeheersing

Deze uitdagingen verbazen Dirk Dona van Bakker FM, een van de panelleden. “Doorlooptijdverkorting is het resultaat van andere zaken. Van aandacht voor scholing, complexiteit en investeren in nauwkeurigere machines. Dan komt doorlooptijdverkorting vanzelf.” Ton van de Broek van Kusters Goumans vraagt zich af waarom zoveel bedrijven investeren in robotisering, terwijl hun spindels minder dan 40 uur in de week draaien. Hij vindt dat bedrijven eerst hun processen helemaal op orde moeten hebben, dan pas zouden ze moeten automatiseren. De reden dat de koplopers het zoveel beter doen, is volgens hem dat zij focus hebben. “Kleinere toeleveranciers willen alles, zeggen nergens nee tegen. Je moet echter de juiste branches selecteren, daar op investeren om steeds te verbeteren.” Rob van der Werff, adviseur bij Koninklijke Metaalunie: “Bedrijven maken te weinig gebruik van de mogelijkheid om met bedrijfstijdverlenging (bijvoorbeeld verschoven uren) de machines méér uren op een dag te laten draaien en zo meer rendement uit de machines te halen.”

Meer aandacht scholing medewerkers

De panelleden zijn het roerend met elkaar eens dat de bedrijven te weinig investeren in scholing. 6% doet dat helemaal niet; een op de drie minder dan vier uur per medewerker. Gemiddeld besteedt de helft van de bedrijven minder dan één dag aan scholing per medewerker per jaar. Volgens Michiel Jansen van het opleidingsfonds voor de metaal (OOM) zouden bedrijven veel meer moeten investeren in het bieden van perspectief aan hun medewerkers. “Opvallend dat 80% zegt dat het lastig is nieuwe vakmensen te vinden. Als we langer met de huidige medewerkers moeten doorwerken, moeten we zorgen dat deze bekwaam blijven.” Hij vraagt zich af of de branche het maximale uit de medewerkers haalt. “Er moet echt personeelsbeleid komen gericht op de ontwikkeling van medewerkers.” Dat kan de krapte op de arbeidsmarkt verlichten. Jan Kusters van Kusters Precision Parts noemt de aandacht voor scholing “extreem laag”. “Ik snap dat het lastig is. Scholing gaat direct ten koste van de productiviteit. Maar niet scholen is de kop in het zand steken.” Ton van den Broek vindt dat oudere medewerkers veel meer vrijgemaakt moeten worden om kennis over te dragen aan de jongere generatie. “CAM programmeren kennen de jongeren wel, maar de juiste strategie leren ze juist van de oudere werknemers. Oudere medewerkers die nieuwe medewerkers begeleiden is van onschatbare waarde.”

Investeren in onbemand werken

In de Benchmark Verspanen 2017 wordt ook gevraagd naar het investeringsplannen van de sector. 31% wil meer investeren in 2017. Koplopers en de markt als geheel verschillen daarbij licht: 39% van de koplopers zegt méér te gaan investeren. Koplopers zeggen meer te gaan investeren in onbemand werken terwijl ze al beduidend meer onbemande spindeluren maken dan gemiddeld in de sector.

Het aantal bedrijven dat over een 3D printer beschikt is in een jaar tijd verdubbeld tot 20%. 2% van de deelnemers aan de benchmark beschikt over een 3D metaalprinter, vergeleken met 0% een jaar geleden.

De volledige Benchmark Verspanen 2017 is opgenomen in het Jaarboek Verspanen dat komende week in een oplage van 5200 exemplaren wordt verspreid.

> De benchmark kan je hier downloaden

Voor inhoudelijke informatie:

Rob van der Werff

Adviseur Team Ondernemen, Economie en Fiscaliteit

Koninklijke Metaalunie

T 030 – 605 33 44

ADAC: ‘Auto’s met keyless entry zijn eenvoudig te stelen’

Een groot aantal moderne voertuigen zijn relatief eenvoudig te stelen. Het gaat om voertuigen die keyless entry bevatten, een functionaliteit waarmee het voertuig kan worden ontgrendeld en gestart zonder hiervoor de sleutel in het slot te hoeven steken.

Nagenoeg iedere autofabrikant biedt op bepaalde modellen keyless entry aan. Deze functionaliteit is bedoeld om het gebruiksgemak van eigenaren te vergroten, aangezien zij niet langer de sleutel uit bijvoorbeeld hun jaszak of tas hoeven te halen om toegang te krijgen tot het voertuig. Dit is bijvoorbeeld handig als de eigenaar zijn of haar handen vol heeft of de sleutel onderop in een overvolle tas zit. Daarnaast kan de eigenaar het voertuig starten door op de startknop te drukken, zonder hiervoor de sleutel in het contactslot te hoeven steken.

Keyless entry systemen communiceren met de sleutel van een voertuig via radiosignalen. De sleutel wordt alleen geaccepteerd door het voertuig indien deze met succes is geauthentificeerd. Dit voorkomt dat derden het voertuig met behulp van een andere sleutel kunnen ontgrendelen.

Proef op de som

In de praktijk levert deze beveiliging echter geen garantie op dat deze functionaliteit niet kan worden misbruikt om het voertuig te stelen. ADAC nam in maart 2016 de proef op de som en nam een twintigtal voertuigen met keyless entry onder de loep. Hierbij heeft de organisatie niet zo zeer geprobeerd de authentificatie van de sleutel te omzeilen, maar juist om het signaal van de legitieme sleutel naar het voertuig te versterken.

Een dergelijke aanval kan worden ingezet in bijvoorbeeld een situatie waar een voertuig voor een woning geparkeerd staat en de eigenaar de sleutel op zijn nachtkastje heeft liggen. Een aanvaller kan in dit geval met behulp van speciale apparatuur het signaal van deze sleutel opvangen, dit signaal versterken en doorsturen naar het voertuig. Het voertuig denkt hierdoor dat de sleutel zich in de nabije omgeving van de auto bevindt, authentificeert deze en ontgrendelt het voertuig. ADAC riep autofabrikanten daarom in maart 2016 al op keyless entry systemen beter te beveiligen om diefstal van voertuigen te voorkomen.

Situatie is niet verbeterd

Inmiddels is een jaar verstreken. ADAC heeft daarom opnieuw de proef op de som genomen en heeft ditmaal honderd nieuwe automodellen met keyless entry onderzocht. Hieruit blijkt dat de situatie niet is verbeterd. Zonder uitzondering kon opnieuw ieder model worden geopend en gestart door het signaal van de sleutel te versterken. De organisatie wijst op de gevaren die dit met zich meebrengt. Zo kan een voertuig dat op deze wijze wordt gestart blijven rijden tot het voertuig wordt uitgeschakeld. Dit betekent dat dieven probleemloos met het voertuig kunnen wegrijden. Ook is het mogelijk het voertuig met draaiende motor bij te tanken, waardoor langere afstanden kunnen worden afgelegd met het gestolen voertuig.

Daarnaast waarschuwt ADAC dat deze vorm van diefstal geen enkele braaksporen achterlaat, wat de rechtmatige eigenaar van een gestolen voertuig in problemen brengen. Zo wijst de organisatie erop dat indien een gestolen auto zonder braaksporen wordt teruggevonden dit kan leiden tot vermoedens dat de legitieme eigenaar de verzekering heeft geprobeerd op te lichten door zijn voertuig als gestolen op te geven. ADAC roept autofabrikanten dan ook opnieuw op actie te ondernemen en keyless entry systemen beter te beveiligen.

Overzicht

Een overzicht van alle door ADAC onderzochte automodellen is hier te vinden.

Door: Wouter Hoeffnagel

Foto’s: Shutterstock

Bodijn toont trilgoten voor wegen, doseren en verpakken op EMPACK 2017

Bodijn Machinewerken toont op de verpakkingsbeurs EMPACK2017 verschillende trilgoten voor wegen, doseren en verpakken. Het gaat hierbij om een BulkBlaster, BulkBlaster Light en de G2mkII.

“Bodijn demonstreert een configuratie van een drietal trilgoten waarin product wordt getransporteerd. De opstelling wordt handmatig gevuld en het product wordt in kratten opgevangen. In deze opstelling is heel goed te zien hoe het product door de triltechniek van bulk naar een dunne laag product gebracht wordt om zodoende de vragende machine, zoals bijvoorbeeld een weger, te voorzien van een continue producttoevoer”, legt Theo van Os, verantwoordelijk voor marketing bij Bodijn Machinewerken, uit.

Drie trilsystemen

“Deze configuratie is volledig opgebouwd uit trilgoten die worden ontworpen en geleverd door Bodijn”, aldus van Os. “In totaal worden drie verschillende trilsystemen gedemonstreerd. Het gaat hierbij om een trilgoot van het type BulkBlaster, een BulkBlaster Light en de volledig vernieuwde trilgoot G2mkII.”

“Bodijn levert machines op maat aan haar klanten. In slechts enkele gevallen worden deze machines opgebouwd uit standaardcomponenten van het bedrijf, terwijl in alle overige gevallen machines volledig op maat voor de klant worden ontwikkeld”, legt Van Os uit. “Zo heeft Bodijn een toevoersysteem voor gecoate biscuits van een bekende koekjesfabrikant geleverd. Gekozen is voor een systeem waarbij biscuits rechtopstaand en tegen elkaar aan, handmatig op een 14-sporig trilsysteem worden geplaatst. Het systeem zorgt ervoor dat de biscuits plat èn op een bepaalde afstand van elkaar, in één lange rij worden gepresenteerd aan de coatingmachine, die de biscuits voorziet van een definitieve toplaag van chocolade of yoghurt.”

Overtollige suiker afvoeren

Een ander systeem dat door Bodijn is geleverd is, is een transportbandensysteem voor een bekende snoepfabrikant, dat wordt gebruikt om drie weeginstallaties in een Amerikaanse fabriek te voeden. Het snoepgoed wordt aangevoerd vanaf een bestaande centrale transportband en verdeeld over drie weegmachines. Twee G2 trilgoten van Bodijn met ronde uitloop en gruisafvoer zorgen dat het overtollige suiker wordt afgevoerd. Tussen de trilgoten zijn eenvoudig reinigbare banden geplaatst met verdeelkleppen.

Een derde voorbeeld is een transportsysteem voor appeltaartvulling dat Bodijn heeft geleverd. Appels zijn een zeer kwetsbaar product. De klant was daarom op zoek naar een transportsysteem dat appels met zo min mogelijk kneuzingen naar het doseersysteem kan leiden. Een trilgoot biedt hierbij uitkomst. De appeltaartvulling wordt in een mengmolen voorbereid en op een hygiënische manier dwars door de verdiepingsvloer via stortkokers rechtstreeks naar de vulmachine van de eerste appeltaartenlijn gebracht of via twee trilgoten van het type BulkBlaster van Bodijn naar de tweede appeltaartenlijn getransporteerd. Vooral de reinigbaarheid van de BulkBlasters wordt door de tevreden klant genoemd als voordeel ten opzichte van traditionele transportbanden.

EMPACK 2017

Meer informatie over de trilgoten van Bodijn is te vinden op www.bodijn.nl. Op EMPACK2017 is Bodijn te vinden op Stand C317.

Bron foto’s: Bodijn Machinewerken – ’s Gravenzande

Door: Wouter Hoeffnagel

Aanhangersbranche raakt overtuigd van luchtvering

Iets doen wat niemand anders doet. Het is vaak een garantie voor succes. Dat geldt inmiddels ook voor Tohaco; het bedrijf uit Liessel kende de afgelopen twee jaar een behoorlijke groei en dat is te danken aan haar unieke aanhangers met luchtveringssysteem.

Het gebruik van een luchtveringssysteem wordt binnen de transportsector al sinds jaar en dag gebruikt, maar voor aanhangers was het tot op heden vrij ongebruikelijk. Tohaco ontwikkelde een luchtveringssysteem voor aanhangers tot 3,5 ton en is er sinds begin 2013 mee op de markt. “We hebben destijds de handen ineen geslagen met verschillende partijen, waaronder een ontwikkelaar uit de transportwereld en een eigenaar van een metaalbedrijf”, aldus Berry Hurkemans van Tohoca. “We kwamen links en rechts op beurzen al wel trailers tegen met luchtvering maar daar zaten volgens ons nog flink wat haken en ogen aan. Samen met onder andere VB-Airsuspension hebben we het uiteindelijke concept ontwikkeld. We hebben verschillende prototypes gebouwd en gekeken hoe het zich in de praktijk hield. Na de nodige voorbereiding op het gebied van verkoop, een website, garantie en onderhoudschriften zijn we de markt opgegaan. Inmiddels begint het zich langzaam uit te spreiden.”

Nog geen storingen luchtveringssysteem

De vakhandel was in het begin sceptisch. Met name over de werking van de wielophanging en het veersysteem bestonden twijfels. En juist die aspecten blijken uitstekend te werken, zo is de conclusie na een paar jaar. “De eerste storing van het systeem moet zich nog voordoen. Uiteraard zullen we nog tegen dingen aanlopen en we hebben onze neus eerder ook al wel eens gestoten, maar tot nu toe kennen we weinig problemen.”

Het gebruik van luchtvering bij aanhangers zorgt met name voor meer comfort en veiligheid. “Het systeem creëert de mogelijkheid om de trailer afzinkbaar te maken waardoor op- en afrijden probleemloos kan. Daarnaast zorgt de onafhankelijke wielophanging er samen met de luchtvering voor dat je met de wielen altijd in contact bent met het wegdek. Een normale aanhangwagen springt en danst, ook als hij leeg is, alle kanten op. Dat voorkom je met het luchtveringssysteem.”

Exportgroei

Ook in andere Europese landen slaat het concept inmiddels aan. In Nederland, België en Luxemburg is Tohoca de enige partij die luchtvering voor aanhangers bouwt. Ook in de rest van West-Europa is er geen partij die seriematig luchtgeveerde trailers ontwikkelt. Zeker niet in combinatie met elektrische sturing. “In Duitsland worden luchtgeveerde trailers alleen als maatwerk gebouwd. Die aanhangers zijn meer manueel bedient. Wij hebben elektronische bediening als uitgangspunt. Een gesloten systeem waar je als gebruiker geen invloed op hebt. Dat zorgt ook voor extra veiligheid.”

Hurkmans ziet met zijn luchtveringssysteem nog genoeg mogelijkheden voor de toekomst. “Er liggen nog veel meer kansen dan die we nu benutten. We zijn een jong bedrijf, we kunnen nog uitbouwen. Maar het belangrijkste is dat er eerst een fundament ligt waar we op kunnen doorborduren. We willen geen beloftes doen aan afnemers die we niet kunnen waarmaken. We gaan eerst slagen maken met de huidige trailers. Neemt niet weg dat er genoeg kansen zijn, bijvoorbeeld rondom paarden- en botentrailers.”

Fotobijschrift: Tohaco directeur Berry Hurkmans (rechts) en Berry Bijsterveld bij de productielijn van luchtgeveerde aanhangers.

Bron: www.tohaco.com

Door: Kelly Bakker

CE-markering maakt instapmodel operatierobot van Intuitive Surgical geschikt voor Europese markt

Intuitive Surgical maakt bekend het nieuwe da Vinci X systeem te hebben voorzien van een CE-markering. Deze markering toont aan dat de operatierobot voldoet aan alle relevante Europese regelgeving en richtlijnen. Het da Vinci X systeem is bedoeld als goedkoper alternatief voor de bekende da Vinci Xi operatierobot van het bedrijf.

Het Amerikaanse bedrijf Intuitive Surgical richt zich op de ontwikkeling van robotische operatiesystemen, die ook wel operatierobots worden genoemd. De operatierobots van het bedrijf maken het mogelijk minimaal invasieve chirurgie uit te voeren via zeer kleine incisies. Daarnaast vergroten de systemen de nauwkeurigheid van chirurgen door de bewegingen van diens handen kleiner te maken, trillingen uit de bewegingen te filteren en deze te vertalen naar nauwkeurige bewegingen van de instrumenten die aan de operatierobot zijn gekoppeld.

da Vinci Xi

Het bedrijf lanceerde in 2009 het da Vinci Xi systeem, dat in 2014 een upgrade heeft gekregen. Dit systeem vormt het topmodel van Intuitive Surgical. Het nieuwe da Vinci X systeem is een goedkoper alternatief voor het da Vinci Xi systeem. Dit topmodel bestaat uit verschillende onderdelen:

- een chirurgisch console – dit console wordt gebruikt door chirurgen om de medische instrumenten die aan het systeem zijn gekoppeld te besturen. Het systeem geeft chirurgen toegang tot high definition 3D-beelden van het lichaam van de patiënt en vertaalt de bewegingen van de handen van de chirurg in nauwkeurige bewegingen van de instrumenten.

- Patiëntkar – De patiëntkar vormt de zijde waar de patiënt zich gedurende de operatie bevindt. De kar is voorzien van drie of vier robotarmen die worden aangestuurd door de chirurg. Deze robotarmen zijn voorzien van vijf verschillende scharnierpunten, waardoor zij veel bewegingsvrijheid hebben en onder veel verschillende hoeken kunnen opereren.

- Endowrist instrumenten – Het da Vinci Xi systeem wordt geleverd met zogeheten Endowrist instrumenten, die aanzienlijk verder kunnen buigen en draaien dan de menselijke hand. Intuitive Surgical levert een brede reeks Endowrist instrumenten, die allen voor anderen doeleinden zijn bedoeld. Denk hierbij aan instrumenten voor het maken van incisies, het stelpen van bloedingen, het hechten van wonden en het afklemmen van bloedvaten.

- Vision systeem – Het vision systeem van de operatierobot is voorzien van een endoscoop die high definition 3D-beelden levert. Deze beelden kunnen via de vision kar door het volledige team in de operatiekamer worden bekeken.

da Vinci X

Het da Vinci Xi systeem wordt in een flink aantal ziekenhuis wereldwijd gebruikt, waaronder de Nederlandse ziekenhuizen Canisius Wilhelmina Ziekenhuis, ZGT, het Jeroen Bosch Ziekenhuis en het Rijnstate. Intuitive Surgical wil met het da Vinci X systeem een goedkoper alternatief voor zijn vlaggenschip op de markt brengen. Het bedrijf stelt dat het nieuwe systeem tegen een lager prijskaartje toegang biedt tot veel recente ontwikkelingen van het bedrijf.

“Onze klanten wereldwijd vertellen ons dat robot-ondersteunde chirurgie belangrijk is voor hun programma’s en patiënten, en benadrukken het belang van het bieden van keuzevrijheid vanuit een klinisch, technologisch en financieel standpunt. Het da Vinci X product voldoet met een lager prijskaartje aan de behoeften van klanten die meer financiële keuzevrijheid willen, terwijl het product toegang biedt tot veel van onze recente innovaties”, legt Dr. Gary Guthart, CEO van Intuitive Surgical, uit.

Functionaliteiten uitbreiden

Het systeem maakt gebruik van dezelfde vision kar en chirurgisch console als de da Vinci Xi. Dit geeft ziekenhuizen de mogelijkheid na verloop van tijd extra functionaliteiten toe te voegen aan het systeem indien hier behoefte aan is. Het systeem kan worden ingezet voor het uitvoeren van uiteenlopende procedures. Denk hierbij aan prostatectomieën, gedeeltelijke nefrectomieën, herniaoperaties en hysterectomieën. Het da Vinci X systeem maakt gebruik van dezelfde instrumenten en accessoires als het vlaggenschip van Intuitive Surgical.

> Meer informatie over de operatierobots van Intuitive Surgical

Door: Wouter Hoeffnagel

Amerikanen 3D-printen luchtvaartwaardig carbon

De Amerikaanse onderzoeksinstelling Lawrence Livermore National Laboratory (LLNL) heeft het als eerste voor elkaar gekregen om een hoogwaardige aerospace kwaliteit carbon (koolstofvezel) te 3D-printen.

De doorbraak opent volgens de onderzoekers de deur naar een betere controle en optimalisatie van het lichtgewicht maar ijzersterke materiaal. Carbon is doorgaans sterker dan staal.

“Het mantra is: ‘Als je alles van carbon zou kunnen maken, dan zou je het doen’”, aldus hoofdonderzoeker Jim Lewicki op de website van LLNL. “In potentie is carbon het ultieme materiaal. Het heeft jarenlang achter de schermen staan wachten, omdat het moeilijk is om carbon in complexe vormen te maken. Maar met 3D-printen kun je in principe alles van carbon maken.”

Complexe structuren

Carbon is een lichtgewicht maar tegelijkertijd stijf en sterk materiaal dat goed bestand is tegen temperatuur. Dit maakt het composiet met name geschikt voor de luchtvaart, defensie, automotive en sport (bijvoorbeeld surfen en motorracen).

Carbon composieten worden normaal gesproken op twee manieren gefabriceerd: door het fysiek wikkelen van de filamenten rond een spil of door de vezels samen te weven als een rieten mand, wat resulteert in een eindproduct dat ofwel plat ofwel cilindrisch is.

De onderzoekers van LLNL zijn er nu in geslaagd om complexe 3D-structuren te printen van carbon met een techniek die Direct Ink Writing (DIW) is genoemd. Het instituut printte onder andere een onderdeel van een racketneus van carbon.

Lewicki en zijn team hebben daarnaast ook een nieuw chemische samenstelling ontwikkeld die het mogelijk maakt om materiaal in seconden te herstellen, daar waar dat normaal gesproken uren duurt.

Simulatie

Simulatie vormde een belangrijk onderdeel van de technologie. Engineers hebben duizenden carbonvezels gesimuleerd om na te gaan hoe zij van de spuitstuk afkwamen en zo te bepalen hoe ze het beste uitgelijnd konden worden.

“We ontwikkelden een numerieke code die een niet-Newtonse vloeistof polymeerhars met een dispersie van koolstofvezels simuleert. Met deze code kunnen we de evolutie van de vezel-oriëntaties in 3D onder verschillende afdrukken simuleren”, zegt analist vloeistof Yuliya Kanarska.” We waren in staat om de optimale vezellengte en optimale prestaties te vinden, maar het is nog steeds een work in progress. Voortdurende inspanningen hebben betrekking op het bereiken van nog betere afstemming van de vezels door het toepassen van magnetische krachten om ze te stabiliseren.”

Met deze technologie kunnen ze voor specifieke toepassingen specifieke koolstofvezel materialen gaan ontwikkelen. Direct Ink Writing maakt het ook mogelijk om onderdelen te printen waarbij alle koolstofvezels in dezelfde richting liggen. Volgens de onderzoekers is daardoor tweederde minder carbonfiber nodig maar met dezelfde eigenschappen als de traditionele carbon.

De onderzoekers gaan het proces nu optimaliseren en bekijken wat de beste plekken zijn om het carbonfiber neer te leggen. Er zijn al gesprekken geweest met onder andere luchtvaartbedrijven.

Een uitgebreide (Engelstalige) uiteenzetting van de totstandkoming van het 3D-geprinte carbon lees je op http://www.nature.com/articles/srep43401.

Bekijk hier ook het filmpje over de techniek: https://youtu.be/jfFpd4ZQ0Ic

Bron: Lawrence Livermore National Laboratory (LLNL)

Door: Kelly Bakker

VRC kiest opnieuw voor Yaskawa MA 2010 lasrobot op RVM2M1 draaitafel

VRC in Almelo produceert rolcontainers en concurreert hiermee met zowel China als andere lagelonenlanden. Dit is mogelijk door op slimme wijze volautomatisch te produceren. Hierbij wordt onder andere gebruik gemaakt van een Yaskawa MA 2010 lasrobot, die gemonteerd is op een onderliggende draaitafel van het type RWV2M1. VRC heeft onlangs een tweede exemplaar van deze combinatie besteld bij Yaskawa.

“Uniek aan deze combinatie is het feit dat de robot als het ware op de draaitafel staat en de tafel om de robot heen draait. Dit in tegenstelling tot standaardconcepten, waarbij de robot achter de tafel is geplaatst. Deze standaardcombinatie vereist hierdoor meer vloeroppervlakte dan onze combinatie”, legt Kor Blijeneberg, Account Manager Robotics Benelux bij Yaskawa Benelux uit.

Productiviteit verhogen

“De tafel zelf draait rond, terwijl de robot in een vaste positie midden op deze tafel is geplaatst. De robot kan hierdoor aan één kant van de tafel lassen, terwijl de operator aan de andere zijde van de tafel het gereed zijnde product van de tafel uit kan nemen en een nieuw te lassen product kan inspannen.” Hierdoor kan de lasrobot continu lassen, wat de productiviteit verhoogd.

VRC heeft al langer een dergelijke combinatie van lasrobot en draaitafel in gebruik. Het bedrijf heeft nu een tweede exemplaar besteld bij Yaskawa, die naar verwachting eind mei wordt opgeleverd. VRC verwacht in de toekomst een derde exemplaar aan te schaffen om de productie verder te vergroten en de groei van het bedrijf te kunnen opvangen.

30.000 tot 40.000 rolcontainers per jaar

De robots worden gebruikt om volautomatisch rolcontainers te produceren. De 16 vaste medewerkers van VRC produceren samen met enkele inhuurkrachten 30.000 tot 40.000 rolcontainers per jaar.

De buisdelen en onderdelen waaruit deze rolcontainers worden opgebouwd worden geproduceerd in een buigstraat. “De Yaskawa MH180 wordt door VRC ingezet als handlingsrobot om de gebogen productdelen uit de buigstraat te nemen en deze op pallets te plaatsen of aan glijbanen te hangen. Vervolgens worden de onderdelen getransporteerd naar de Yaskawa MA 2010 lasrobot, waar de onderdelen in elkaar worden gelast tot een rolcontainer”, legt Blijeneberg uit. De Yaskawa MH180 beschikt over een reikwijdte van meer dan 2,7 meter en kan overweg met een payload van maximaal 180 kg.

Productiepartner in Tsjechië

VRC heeft gekozen voor Yaskawa gezien de positieve ervaringen van haar productiepartner in Tsjechië met het merk. Deze productiepartner maakt al langer gebruik van twee robots van het merk Motoman Yaskawa.

Meer informatie is te vinden op www.vrc-bv.com en www.yaskawa.eu.com.

Foto: VRC-directeur Sander van der Veen (rechts) en Kor Blijenberg van Yaskawa Benelux bij de nieuwe Yaskawa MA2010 lasrobotapplicatie

Additive manufacturing verovert plek in de Rotterdamse haven

‘RAMLAB is open for business’. Daarmee eindigt het introductiefilmpje van het nieuwe 3D-metaalprint fieldlab van het Havenbedrijf Rotterdam dat eind vorig jaar werd geopend. Het brengt additive manufacturing dichterbij de havengerelateerde industrie.

Na uitgebreid vooronderzoek waarbij onder meer branchevereniging Netherlands Maritime Technology betrokken was, ging RAMLAB in november officieel open in het RDM Innovation Dock in de haven van Rotterdam. Er staan inmiddels twee WAAM (Wire Arc Additive Manufacturing) systemen, zo valt op de website te lezen. Eén opstelling van vier bij drie meter heeft een manipulator die bijvoorbeeld scheepsschroeven kan printen. De andere robot kan over een rails van 6 meter schuiven om bijvoorbeeld hijshaken te lassen. Met dit systeem kunnen objecten worden gemaakt met een omvang die groter is dan 1m3.

Wereldspelers

Verschillende wereldspelers op het gebied van robotisering, engineering, certificering en software hebben zich bij RAMLAB aangesloten, zoals Valk Welding, VandeGrijp, Royal Roos, Autodesk en IBM. Zij delen hier hun kennis of stellen hun materiaal ter beschikking. De belangrijkste missie van RAMLAB is om toe te werken naar een toekomst waarin onderdelen ‘on demand’ geprint kunnen worden. Hierdoor worden onder meer financiële risico’s worden verkleind. Er zal begonnen worden met het printen van schreepsschroeven, over een paar jaar moeten er ook objecten van enkele meters geprint worden.

Een schaalmodel van een scheepsschroef is al geprint, deze maand zal de echte schroef uit de printer komen en worden bevestigd aan een schip. Vincent Wegener is de managing director en mede-oprichter van het lab en ziet tevreden aan hoe specialisten elke dag bezig zijn om onderdelen te maken en te testen. “Ik denk dat er met name nog winst valt te halen op het gebied van stukproductie en op snelheid. Voor grote onderdelen duurt de levertijd soms maanden tot een jaar. We denken dat we daarin een verschil kunnen maken.”

Wereldwijd uitrollen

RAMLAB hoopt de adaptatie van 3D-printen in de maritieme sector overal ter wereld te versnellen. Wegener ziet her voor zich dat er wereldwijd ‘hubs’ komen waar metalen onderdelen op bestelling worden geprint. Met software uit de cloud. “Momenteel staan in de haven allerlei opslagplekken vol met onderdelen die bijna nooit gebruikt worden. Als je straks spare parts on demand kunt printen, werkt dat uiteindelijk veel efficiënter. Eindgebruikers lopen bovendien voorop wat betreft technologieën. Dat we ons specifiek focussen op het havengebied maakt RAMLAB uniek in de wereld.”

Door: Kelly Bakker

Foto’s: Kelly Bakker

1,1 miljoen Britse pond opgehaald via crowdfunding voor zeer efficiënte auto

Het Britse Riversimple maakt bekend via een crowdfundingcampagne één miljoen Britse pond te hebben opgehaald voor de ontwikkeling van Rasa. Dit is een zeer zuinige auto die wordt aangedreven met behulp van waterstof en vier elektromotoren. Het voertuig biedt ruimte aan twee inzittenden en bagage. Riversimple stelt dat de kofferbak van het voertuig groot genoeg is om twee koffers en een kist wijn mee te nemen.

Riversimple wil naar eigen zeggen efficiënte auto’s begeerlijker maken en efficiëntie winstgevend maken. De Rasa kan ongeveer 480 kilometer afleggen op 1,5 kilo waterstof. Omgerekend naar traditionele brandstof staat dit volgens het bedrijf gelijk aan een verbruik van één liter brandstof per 88 kilometer. Om dit mogelijk te maken is het voertuig zeer licht: de volledige auto weegt slechts 580 kilogram. Om dit lage gewicht te realiseren is de Rasa onder andere voorzien van een lichtgewicht, maar extreem stijf chassis dat bestaat uit koolstofvezelcomponenten. Het monocoque chassis weegt slechts veertig kilogram.

Kinetische energie terugwinnen

De auto is voorzien van vier elektromotoren, waarvan er in ieder wiel één is geplaatst. De motors zorgen niet alleen voor de aandrijving van het voertuigen, maar functioneren ook als rem. Hierbij wordt 50% van de kinetische energie die vrijkomt teruggewonnen, zodat deze opnieuw kan worden ingezet voor het aandrijven van het voertuig. Daarnaast is de auto voorzien van een 8,5kW waterstofbrandstofcel.

Het waterstof passeert in de brandstofcel een PEM membraam (Proton Exchange Membrane), waar het wordt gecombineerd met zuurstof om water en elektriciteit te vormen. De elektriciteit wordt vervolgens afgegeven aan de vier elektromotoren in de wielen van het voertuig. Doordat deze motoren in ieder wiel van het voertuig aanwezig zijn beschikt de Rasa over vierwielaandrijving.

Energie terugwinnen

Het terugwinnen van kinetische energie tijdens het remmen is mogelijk door het gebruik van supercondensators, die aan de voorzijde van het voertuig zijn geplaatst. Riversimple stelt dat deze supercondensators ten opzichte van accu’s als belangrijk voordeel hebben dat zij in korte tijd relatief veel energie kunnen opslaan. Supercondensators bieden echter een lagere opslagcapaciteit dan accu’s. De energie die in de supercondensators wordt opgeslagen wordt teruggegeven aan de elektromotoren en ingezet om het voertuig te laten accelereren.

Riversimple stelt dat dit ontwerp het mogelijk maakt een relatief kleine brandstofcel te gebruiken, die groot genoeg is om het vermogen op te wekken dat nodig is om met het voertuig rond te rijden. De brandstofcel biedt echter relatief weinig vermogen om het voertuig te laten accelereren en wordt daarom aangevuld met de kinetische energie die wordt teruggewonnen tijdens het remmen.

Weinig uitstoot

Doordat het voertuig gebruik maakt van elektromotoren en waterstof heeft de Rasa bij de uitlaat nul emissies. Uitstoot wordt echter niet alleen veroorzaakt door de motor in het voertuig, maar ook door het productieproces van de brandstof die in het voertuig wordt gebruikt. De emissies die hierbij vrijkomen worden ook wel ‘Well-to-Wheel’ emissies genoemd. Riversimple stelt dat de Well-to-Wheel emissies van de Rasa ongeveer 40gCO2/km bedragen, ook als waterstof wordt gewonnen uit aardgas. Hiermee heeft het voertuig volgens de organisatie de laagste uitstoot van alle productievoertuigen wereldwijd.

Ook opvallend aan de Rasa is het feit dat Riversimple dit voertuig niet wil verkopen aan consumenten, maar wil aanbieden via een servicecontract. Klanten sluiten hierbij een contract af met een looptijd van doorgaans één tot drie jaar. Daarnaast betalen klanten voor de kosten die verbonden zijn aan het verbruik van het voertuig op basis van het aantal gereden kilometers. Zij krijgen vervolgens een Rasa tot hun beschikking gesteld, inclusief verzekering en onderhoud.

Vanaf eind 2018 in productie

Riversimple stelt dat dit business model helpt de impact van personenvervoer op het milieu te minimaliseren. Het bedrijf streeft ernaar voertuigen zo lang mogelijk op de weg te houden en hierdoor zijn winst te maximaliseren. Dit in tegenstelling tot traditionele autofabrikanten, die juist meer winst draaien indien zij meer voertuigen verkopen. Het Britse bedrijf verwacht de Rasa eind 2018 in productie te nemen.

Meer informatie over de Rasa is te vinden op de website van Riversimple.

Door: Wouter Hoeffnagel

Bron: Riversimple

Apple pompt 1 miljard in maakindustrie VS

Het lijkt erop dat Apple eindelijk iets doet dat president Trump tevreden kan stellen. Het bedrijf heeft toegezegd 1 miljard dollar te gaan investeren in de Amerikaanse (maak)industrie. De verwachting is dat dit duizenden nieuwe banen op zal leveren.

CEO Tim Cook gaf eerder in een interview aan dat hij verwacht dat de investering van Apple zich als een olievlek zal verspreiden; nieuwe industriële banen creëren ook andere banen daaromheen vanwege de op service gerichte industrie die ontstaat. Volgens de National Association of Manufacturers klopt dat. Voor elke dollar die geïnvesteerd wordt in de maakindustrie, stroomt 1,81 dollar terug naar de economie. Het vermenigvuldigingseffect is volgens specialisten dus groot.

Geavanceerde maakindustrie

Tijdens de presidentscampagne gaf Trump meerdere malen aan de wens te hebben dat Apple al zijn productiebedrijven naar de VS zou verhuizen. Eerder voorkwam de president dat Carrier, een grootmacht in de productie van air conditioning en koelkasten, zijn productie van Indiana naar Mexico verplaatste. Experts zeiden toen echter dat dit in het geval van Apple alleen maar laagopgeleide, onderbetaalde en makkelijk te automatiseren banen op zou gaan leveren. Bovendien zou het de groei van Apple belemmeren en op die manier een negatief effect hebben op de 2 miljoen banen die Apple nu al (indirect) faciliteert in het land.

De 1 miljard is vooral bedoeld voor de ontwikkeling van geavanceerde maakindustrie en nieuwe technologieën zoals 3D-printen. Hierin zijn, zowel aan de kant van het productieproces als aan die van het eindproduct, al bijna 1 miljoen banen bijgekomen sinds 2010. “Mensen die ontkennen dat je alles kunt doen met industriële banen kijken niet goed naar het bewijs”, stelt een expert tegenover Wired.com. Hij wijst er daarbij vooral op dat alles via het internet met elkaar verbonden is. “Als Apple deze investering daadwerkelijk richt op geavanceerde maakindustrie, waarbij technologieën worden geïntegreerd in producten en daarmee ook in de retail, kan het bevorderlijk zijn voor de hele branche.”

Andere vaardigheden

Er is wel een maar. Zelfs als Apple belooft om 1 miljard te investeren in bedrijven die nieuwe industriële banen creëren, dan moeten bedrijven nog wel geschoold personeel vinden om deze banen op te vullen. Producenten zien veel kansen in geavanceerde maakindustrie, maar er zijn nog te weinig bekwame vaklieden die deze banen kunnen vervullen. “De maakindustrie is nu digitaal. Dat vereist een ander pakket aan vaardigheden.”

Het is nog niet duidelijk of de op VS gerichte investering van Apple invloed gaat hebben op de maakindustrie in Europa.

Door: Kelly Bakker