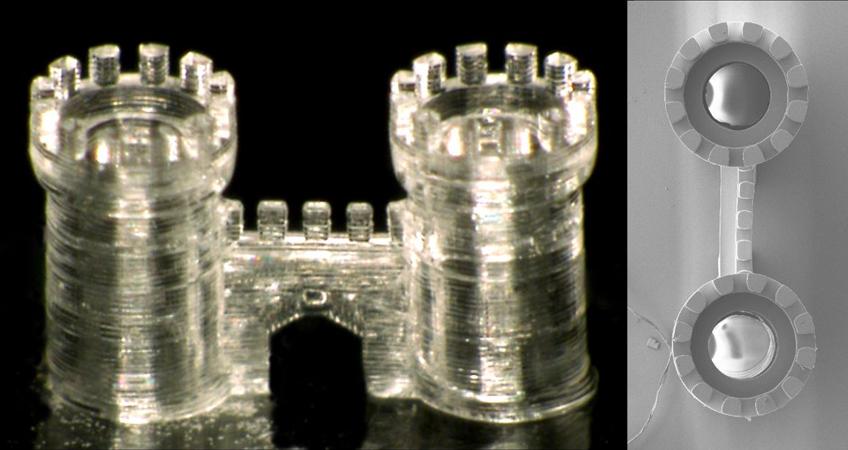

Nieuwe techniek biedt mogelijkheden voor 3D-glasprinten

Duitse wetenschappers hebben een nieuwe techniek ontwikkeld die het mogelijk maakt om glas te gebruiken voor 3D-printen. Ondanks veel innovatieve doorbraken bij onder meer het Amerikaanse MIT, was hier tot op heden nog geen optimale manier voor gevonden.

Glas staat bekend als een van de beste materialen. Thermische, mechanische en chemische bestendigheid in combinatie met ongeëvenaarde optische eigenschappen maken glas tot een zeer geschikt materiaal voor veel toepassingen. Toch heeft de verwerking van het materiaal de afgelopen eeuw weinig progressie gekend.

Chemisch

Tot op heden kon glas alleen verwerkt worden ofwel op een hoge temperatuur of door middel van chemische processen waarbij gevaarlijke chemicaliën of gassen worden gebruikt. Dit is de voornaamste reden dat polymeren vaak worden verkozen boven glas; ze zijn heel makkelijk te verwerken, te gieten en te vormen in allerlei willekeurige vormen. Een vergelijkbaar proces voor het gemakkelijk vormen van glas zou een enorme doorbaak betekenen.

De techniek die is ontwikkeld in het NeptunLab van de Karlsruhe Institute of Technology (KIT) heet True3DGlass en is een compleet nieuwe benadering van het creëren van 3D-structuren van gesmolten glas. De basis van deze techniek is een ‘vloeibaar glas’, een mengsel van kwartsglaspoeder en vloeibaar polymeer. Deze honingachtige siroop kan als inkt in de 3D-printer worden gegoten waarna de printer (een standaard SLA of FDM 3D-printer) de gewenste vorm print. Vervolgens wordt het object in een heteluchtoven geplaatst waarbij al het overtollige materiaal wordt weggesmolten. Wat overblijft zijn kleine glasdeeltjes die zich vermengen tot een geheel en transparant worden.

Data-technologie

De verscheidenheid aan 3D-printtechnieken die tot nu toe beschikbaar zijn, zijn op polymeren of metalen gebruikt, maar nooit op glas. Waar glas in structuren werd verwerkt, bijvoorbeeld door smelten en aanbrengen door middel van een mondstuk, bleek het oppervlak zeer ruw te zijn, het materiaal poreus en vochtig. “We presenteren een nieuwe methode, een innovatie in materiaalverwerking, waarbij het vervaardigde materiaal hoogwaardig kwartsglas is met de respectievelijke chemische en fysische eigenschappen,” legt onderzoeksleider Dr. Bastian Rapp uit.

3D-vormig glas kan bijvoorbeeld in data-technologie worden gebruikt. “De volgende generatie computers zal licht gebruiken, wat gecompliceerde processorstructuren vereist; 3D-technologie kan bijvoorbeeld worden toegepast om kleine, complexe structuren uit een groot aantal zeer kleine optische componenten van verschillende oriëntaties te maken.” Voor biologische en medische technologieën kunnen zeer kleine analytische systemen uit miniatuurglasbuisjes worden gemaakt. Daarnaast kunnen 3D-vormige microstructuren van glas worden gebruikt in een verscheidenheid aan optische gebieden, van brillen die moeten voldoen aan speciale eisen tot aan lenzen in laptopcamera’s.

De nieuwe techniek is door KIT gepresenteerd tijdens de Hannover Messe (van 24 t/m 28 april).

Door: Kelly Bakker

Bron foto: KIT

‘First time right’ – Naaldpositioneringssysteem

Vindingen in de ene sector vinden niet zelden hun toepassing in een hele andere sector. Zo zagen we jaren geleden op de tentoonstelling NASA – A Human Adventure in de Nederlandse galerij een presentatie van Demcon. Een bedrijf dat een zogenaamd ‘mechatronisch geweten’ heeft, met multidisciplinaire ambities en als focusgebieden hightech, industrial systems & vision, embedded, optomechatronic en medical systems. Wat we destijds zagen, een ontwikkeling voor de ruimtevaart die een enorme waardevolle toepassing vond in de zorg, deed ons de oren spitsen toen we van hun nieuwe project hoorden. Een bijzonder naaldpositioneringssysteem. Oh, CT-compatible graag.

Een naaldpositioneringssysteem voor de behandeling van leverkanker. Wat er verder zo bijzonder aan is? ‘Zo dicht mogelijk bij de huidige workflow blijven en daarbinnen de voor het resultaat meest kritische stap automatiseren.’ Daarbij moest de systeemarchitectuur, gebaseerd op de huidige medische workflow, letterlijk en figuurlijk zo min mogelijk barrières opwerpen voor gebruik door de arts. Een tweede uitdaging was de vormfactor. Het systeem is bedoeld voor gebruik ín de CT-scanner. Het moet dus passen in de krappe ruimte tussen de patiënt en de ring van de CT-scanner. Maar de grootste opgave was de CT-compatibiliteit. Het systeem komt voor een groot deel in het röntgenveld van de scanner, maar mag de beeldvorming niet verstoren. Daarmee waren gebruikelijke materialen als staal, koper en titanium direct uitgesloten.

Niet meer dan nodig

Bij de meest gangbare behandeling van leverkanker wordt de tumor chirurgisch verwijderd. Vanwege de ingewikkelde procedure is het nodig om ook gezond leverweefsel te verwijderen. Een ongewenste bijkomstigheid. Een alternatieve behandelmethode is het met behulp van radio- of microgolfstraling ‘wegbranden’ van de tumor. De arts brengt handmatig een naald van buitenaf tot in de tumor, waarbij de beeldvorming van een CT-scanner helpt de exacte locatie te bepalen.

Er is geen grote operatie nodig en er wordt zo min mogelijk gezond leverweefstel weggenomen of beschadigd. De andere kant van de medaille: het is voor de arts heel lastig om de naald direct goed in de tumor te positioneren. Dat betekent voor de praktijk dat de arts de naald inbrengt, een CT-scan maakt en kan dan beoordelen of de positie juist is of niet. Dit proces herhaalt zich vaak een aantal keer, tot de juiste positie bereikt is. Een tijdrovende procedure en belastend voor de patiënt.

Onderzoeksproject

Verschillende oplossingen die al eerder door andere partijen werden bedacht, hadden nog niet tot dé oplossing geleid. Ze bleken onhandig in het gebruik, of niet functioneel genoeg. Demcon nam met partners als Philips en Elekta deel aan een Europees onderzoeksproject en zag daarbinnen kansen voor de ontwikkeling van een systeem dat de naald in één keer op de juiste positie en op de juiste manier plaatst én ook nog eens past binnen de bestaande werkprocedures van de arts. Een patiënt- en artsvriendelijke oplossing. Voor het ontwikkelen ervan werkte Demcon nauw samen met specialisten uit het Universitair Medisch Centrum Groningen en het Erasmus MC in Rotterdam.

‘First time right’

‘Zo dicht mogelijk bij de huidige workflow blijven en daarbinnen de voor het resultaat meest kritische stap automatiseren.’ Dat was dus het belangrijkste uitgangspunt. ‘First time right’ was bepalend. Die meest kritische stap is het bepalen van de hoek waaronder de naald het lichaam ingaat. Het resultaat is een systeem dat bestaat uit een kop met naaldgeleidingsmechanisme die handmatig rond de patiënt kan worden geplaatst, en een arm die de kop met één druk op de knop fixeert ten opzichte van de patiënttafel. Nadat het systeem gefixeerd is, worden systeem en patiënt samen in de CT-scanner gebracht. De positie van de tumor ten opzichte van de kop wordt bepaald en het systeem stuurt automatisch het naaldgeleidingsmechanisme in de vereiste richting. De naald wordt vervolgens in het geleidingsmechanisme geklemd en door de arts zelf in het lichaam gebracht.

Materialen

De CT-compatibiliteit zorgde ervoor dat voor verschillende onderdelen van het systeem de conventionele materialen direct afvielen. Voor stijve constructiedelen en verende elementen werden composieten toegepast. Voor hoogbelaste precisiedelen en kogellagers werd keramiek ingezet. Voor stroomdraadjes en schakelaartjes werden carbon nanotubes gebruikt en kunststof optische fibers zorgden ervoor dat encoderposities op afstand uitgelezen kunnen worden. Demcon werkte hiervoor samen met leveranciers zoals Ceratec en Futura Composites.

Het resultaat? Een systeem dat zorgt voor een correcte en nauwkeurig naaldgeleiding, met een marge van minder dan 2 mm bij een diepte van 25 cm. Dat zorgt voor minimale weefselschade bij de patiënt, en een veel kortere proceduretijd voor het medische team. Dát betekent weer een goedkopere ingreep die bovendien minder belastend is voor de patiënt. Win-win-win.

Door: Janet Kooren

Foto’s: Demcon

Bron: Demcon

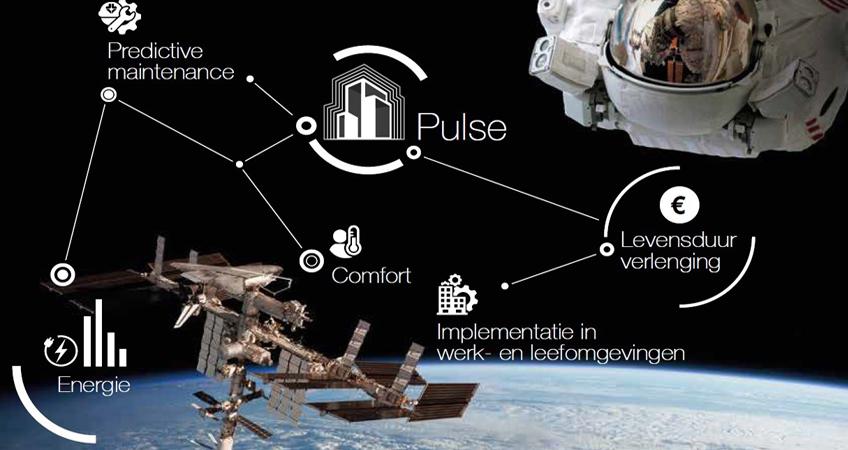

Technologie bewaakt werk- en leefomgeving in gebouwen

Nagenoeg alle technische systemen vandaag de dag produceren data. Data die iets zegt over de prestatie, het verbruik en de conditie van het systeem. Dat geldt ook voor technische systemen in gebouwen. En net als in zoveel technische omgevingen, wordt ook in gebouwen die data verzameld en omgezet naar informatie, in dit geval voor de beheerder.

In gebouwen gaat het om systemen als klimaatbeheersing, zowel qua temperatuur als bijvoorbeeld luchtkwaliteit, maar ook energiemeters en specifieke sensoren leveren informatie. Al die installaties hebben afzonderlijk een functie, maar kunnen ook een onderlinge samenhang vertonen. De weersomstandigheden hebben direct invloed op zonwering, luchtkwaliteit en temperatuur in een gebouw, en veiligheidssystemen onderling dienen natuurlijk ook vlekkeloos te communiceren. In een gebouw zijn vaak meerdere systemen aanwezig om de verschillende functies te beheren. Eén gebouw, meerdere systemen, meerdere gebouwen? Een enorme berg aan systemen en databronnen.

Platform

Voor Strukton Worksphere was het daarom een logische stap om online datamonitoring voor gebouwen te ontwikkelen. ‘We doen het zelf’ lijkt immers al sinds de oprichting van Strukton vanaf 1921 het motto. In dit geval werd men de samenwerking met Centric met als resultaat: Strukton PULSE. Een inmiddels volwassen platform dat onafhankelijk van het gebouwbeheersysteem zorgt voor het ontsluiten van de beschikbare data en het omzetten van die data naar informatie. Informatie die een belangrijke toegevoegde waarde biedt voor de beheerder. Niet alleen over één gebouw, maar meerdere gebouwen zijn vanuit dezelfde applicatie te beheren. Waarbij de kennis van de Strukton Worksphere-organisatie als waardevolle tolk dient: data wordt relevante informatie.

Hoe het werkt?

Het start met het ontsluiten van de benodigde data uit de installaties van het gebouw. Hierbij maakt het niet uit welk merk of type gebouwbeheersysteem is geïnstalleerd, alle systemen kunnen worden ontsloten. Als een installatie niet is aangesloten op een GBS, worden er sensoren geplaatst die draadloos de data doorzenden aan het platform.

De belangrijkste toegevoegde waarde is dat alle data wordt omgezet naar transparante informatie in een gebruikersvriendelijke interface. Hierbij is het mogelijk snel te wisselen tussen analyses per uur, dag, week, maand, kwartaal of jaar. Meerdere gebouwen zijn vanuit dezelfde applicatie te analyseren, zodat snel een vergelijk of overzicht is gemaakt. Deze informatie wordt weergeven als Prestatie Indicatoren (PI), cumulatief per gebouw, installatie of per sensor. Daarnaast wordt deze weergeven in dashboards, waarin ingezoomd kan worden op details.

Het systeem bewaakt 24/7 of de installaties ‘goed’ functioneren. Daarbij wordt zowel de ‘output’ gecontroleerd, zoals bijvoorbeeld ruimtetemperatuur, als het goed functioneren van de sensor. Wat door een beheerder of adviseur als goed bevonden wordt, is volledig vrij in te stellen in het systeem. Afwijkingen worden in de PI’s als oranje/rood weergegeven en kunnen – indien gewenst – actief worden gemeld. Deze PULSE-melding is te zien in het meldingenoverzicht en kan als pushbericht aan de beheerder worden gestuurd. Door slim gebruik te maken van deze PULSE-meldingen kunnen niet alleen storingen worden voorkomen, maar ook bijvoorbeeld overmatige slijtage van een installatie.

Lancering

Voor een lancering vraag je natuurlijk het liefst astronaut André Kuipers. En dat deed Strukton. Op woensdag 12 april lanceerde hij op innovatie-event Building Holland het PULSE onderhoud- en beheerplatform voor gebouwen. Zoals we inmiddels van hem mogen verwachten, legde hij diverse parallellen met zijn ervaringen vanuit zijn tijdelijke werk- en leefomgeving in de ruimte en nam de aanwezigen mee in zijn zienswijze op innovatie en duurzaamheid van ons ‘ruimteschip’ aarde. Zowel hier op aarde als daar in het zwevende observatorium is gebruikerstevredenheid een belangrijke factor. En storingen zijn ‘daar’ misschien nog wel iets minder gewenst dan hier, dus het belang van storingen voorkomen, of oplossen vóór gebruikers er hinder van ondervinden, dat kan Kuipers van harte onderschrijven.

Of het nu gaat om ruimtevaart of ons hedendaagse leven: we kunnen niet zonder slimme technologische oplossingen en toepassingen voor onze leefomgeving. Daarbij komt nog de grote uitdaging om dit op duurzame wijze mogelijk te maken. Dat geldt voor de aarde als geheel, maar ook voor onze gebouwen.

Klik hier voor nadere informatie.

Door: Janet Kooren

Bron: Strukton

Foto: Strukton

Zelfrijdende auto’s van Amber vanaf 2018 op de weg

Het Nederlandse bedrijf Amber gaat in Eindhoven op grote schaal zelfrijdende auto’s aanbieden. De zelfrijdende auto’s moeten medio 2018 in Eindhoven op de weg rijden. Vervolgens wil het bedrijf de dienst in de rest van Nederland en Europa uitrollen.

Amber is een bedrijf dat al langer het zakelijke autodeelplatform Amber Mobility aanbiedt. Bedrijven die van dit platform gebruik maken krijgen elektrische BMW i3’s tot hun beschikking gesteld, waarvan werknemers naar wens gebruik kunnen maken van de voertuigen. Zij delen deze voertuigen met hun collega’s, waarvoor hun werkgever per voertuig en gebruiker een vast bedrag per maand betaalt. Deze elektrische BMW i3’s wil Amber gaan voorzien van zelfrijdende technologie. Klanten van Amber in de regio Eindhoven die gebruik maken van Amber Mobility krijgen als eersten de beschikking over de zelfrijdende voertuigen van het bedrijf.

Autonoom herpositioneren

De zelfrijdende voertuigen herpositioneren zichzelf autonoom gedurende de nacht, om zeker te stellen dat bedrijven de juiste hoeveelheid voertuigen tot hun beschikking hebben op het moment dat zij deze nodig hebben. Hierbij wordt gebruik gemaakt van bekende, vooraf gedefinieerde routes, waarop de voertuigen met lage snelheid rijden. Indien een voertuig onverhoopt ‘de weg kwijt raakt’ valt deze stil en komt een medewerker van Amber het voertuig ophalen.

Amber werkt voor de ontwikkeling van de voertuigen samen met verschillende ontwikkelingspartners, waaronder TomTom, KPN, TNO, NVIDIA, Microsoft en de gemeente Eindhoven en Helmond. Iedere partner levert hierbij een deel van de technologie die nodig is om de voertuigen autonoom te laten rijden. Zo gaat TomTom digitale kaarten leveren, terwijl KPN het netwerk levert dat voor zowel locatiebepaling als communicatie wordt gebruikt. TNO richt zich op het testen en implementeren van zowel sensoren als camera’s. Daarnaast ondersteunt het onderzoeksinstituut de ontwikkeling van de benodigde software. NVIDIA gaat hardware leveren voor het verwerken van de visuele data die wordt verzameld door de camera’s en sensoren. Microsoft levert het Azure cloud platform, kunstmatige intelligentie en middelen die nodig zijn om grote hoeveelheden data te kunnen verwerken.

‘Cruciaal voor de toekomst’

“Autonoom rijden is cruciaal voor de toekomst van mobiliteit,” legt Steven Nelemans, CEO van Amber, uit. “Als we een mobiliteitsdienst willen bieden die efficiënter, gebruiksvriendelijker en betaalbaarder is dan autobezit zelf, zullen we zelfrijdende auto’s nodig hebben om ervoor te kunnen zorgen dat mensen altijd toegang hebben tot mobiliteit.”

“Autonoom rijden ligt niet zo ver in de toekomst als velen denken”, aldus Nelemans. “We zijn een klein bedrijf, wat betekent dat we dit sneller kunnen bereiken dan vele anderen. Ik ben erg enthousiast over het feit dat we zo veel ervaren en invloedrijke partners hebben die hier samen met ons aan werken.”

Meer informatie over Amber is beschikbaar op ambermobility.com.

Amber One

Amber werkt ook aan de Amber One, een zelfontwikkeld autonoom voertuig waarvan vorig jaar het concept werd gepresenteerd. Deze auto weegt slechts 700 kg, heeft een bereik van 400 kilometer en is voorzien van een modulair ontwerp dat op maat kan worden aangepakt. Amber stelt dat de Amber One een lange levensduur heeft en minimaal 1,5 miljoen kilometers kan afleggen. In de onderstaande video wordt de Amber One gepresenteerd.

Door: Wouter Hoeffnagel

Bron: Amber

‘3D-printen met cellulose is goedkoper en sterker’

Al eeuwenlang vormt cellulose de basis van ’s werelds meest overvloedige materiaal waarop geprint wordt: papier. Dankzij nieuw onderzoek aan de Massachusetts Institute of Technology (MIT) wordt het misschien ook een materiaal om méé te printen. Cellulose kan daarmee een duurzaam alternatief vormen voor de polymeren die nu worden gebruikt.

“Cellulose is het meest overvloedige organische polymeer in de wereld”, stelt Sebastian Pattinson, hoofdauteur van het onderzoek. “Cellulose en zijn derivaten worden gebruikt in medicijnen, medische apparaten, voedingssupplementen, bouwmaterialen, kleding. Kortom, voor allerlei (nieuwe) toepassingen. Veel van deze producten zouden profiteren van het soort maatwerk dat additieve manufacturing (3D-printen) mogelijk maakt.“

Acetaat

Cellulose is grotendeels verantwoordelijk voor de mechanische eigenschappen van hout Het is het duurzaam, biologisch afbreekbaar en chemisch heel veelzijdig. Het gebruik van cellulose als materiaal voor additieve manufacturing is geen nieuw idee en veel wetenschappers hebben een poging gedaan om hier een manier voor te vinden. De meesten liepen echter tegen obstakels aan. Als cellulose verhit wordt, lost het thermaal op voordat het vloeibaar wordt. Dat komt deels door de waterstofbruggen tussen de onderlinge cellulose-moleculen.

Het MIT-team gebruikte in plaats daarvan cellulose-acetaat, een materiaal dat makkelijk te maken is van cellulose en al wereldwijd geproduceerd wordt en ruim beschikbaar is. Het aantal waterstofverbindingen is verminderd door de acetaatgroepen. Cellulose-acetaat kan opgelost worden in aceton en geëxtrudeerd worden door een nozzle. Het aceton verdampt snel waardoor het materiaal stolt. Een optionele extra behandeling waarbij de acetaatgroepen worden vervangen, kan het geprinte onderdeel vervolgens versterken.

Extra dimensie

“Nadat we 3D-printen, herstellen we het waterstof gebonden netwerk door middel van een sodium hydroxide behandeling”, aldus Pattinson. Hij voegt daaraan toe dat de kracht en stevigheid van de uiteindelijke onderdelen beter zijn dan die van de meeste veel gebruikte materialen voor 3D-printen, waaronder ABS en PLA.

Om de chemische veelzijdigheid van het productieproces aan te tonen, hebben de onderzoekers een extra dimensie aan de innovatie toegevoegd. Zo voegden ze een antimicrobiële kleurstof aan de plantaardige inkt toe en printten een paar antibacteriële chirurgische pincetten. Deze pincetten doodden de meeste bacteriën toen ze werden blootgesteld aan fluorescerend licht. Volgens MIT kunnen zulke op maat gemaakte chirurgische gereedschappen ‘bruikbaar zijn voor afgelegen medische instellingen waar kapot gereedschap moeilijk te vervangen is of waar behoefte is aan op maat gemaakte benodigdheden’. De antimicrobiële functie kan bovendien essentieel zijn in een operatiekamer waar de steriliteit niet optimaal is.

Doordat meeste bestaande extruderende 3D-printers werken op basis van het verhitten van polymeer om het vloeibaar te maken, is de productiesnelheid beperkt omdat polymeer maar een bepaalde hoeveelheid warmte aankan zonder te beschadigen. Het voordeel van het nieuwe door MIT ontwikkelde proces en het feit dat het afhankelijk is van de verdamping van aceton om het geprinte onderdeel versterken, is dat het bij kamertemperatuur uitgevoerd kan worden. Dit kan een sneller printproces opleveren. Daarnaast kunnen de ruime beschikbaarheid en lage kosten van cellulose wereldwijd het materiaal commercieel aantrekkelijk maken.

Door: Kelly Bakker

Bron foto’s: wetenschappers MIT.

Strengere EU-regels voor medische apparatuur en in-vitro diagnostische medische hulpmiddelen

Een voorstel van de Europese Commissie om de regels voor medische apparatuur en in-vitro diagnostische medische hulpmiddelen aan te scherpen is goedgekeurd door het Europees Parlement. Door ieder apparaat een uniek identificatienummer te geven – de unique device identifier (UDI) – moet het eenvoudiger worden individuele medische apparaten binnen de Europese Unie te volgen. Daarnaast wordt een database geïntroduceerd waarin informatie te vinden is over de levenscyclus van alle medische apparaten die binnen de Europese Unie beschikbaar zijn.

Verschillende schandalen met medische apparatuur zijn de afgelopen jaren in het nieuws geweest. Zo bleken borstimplantaten Poly Implant Prothèse te lekken, wat de gezondheid van dragers in gevaar kan brengen. Wereldwijd hadden 300.000 vrouwen wereldwijd deze implantaten. Daarnaast trok in 2010 fabrikant DePuy zijn metaal-op-metaalkunstheup ASR terug van de markt nadat in sommige gevallen metaaldeeltjes bleken vrij te komen die zich door het menselijk lichaam kunnen verspreiden.

Vertrouwen in medische apparatuur aangetast

De Europese Commissie stelt dat deze schandalen niet alleen het vertrouwen van patiënten en zorgverleners in de veiligheid van medische apparatuur heeft aangetast, maar ook zwakke plekken in het huidige juridische systeem aan het licht heeft gebracht. Deze zwakke plekken wil de Europese Commissie met de nieuwe regelgeving aanpakken.

In totaal zijn twee nieuwe Europese wetten goedgekeurd door het Europees Parlement. Deze nieuwe wetten vervangen drie huidige Europese richtlijnen op het gebied van medische apparaten en in-vitro diagnostische medische hulpmiddelen. In tegenstelling tot een richtlijn is een Europese wet per direct van toepassing op EU-lidstaten, zonder dat deze hoeft worden omgezet in nationale wetgeving. De nieuwe wetten moeten nog worden gepubliceerd. De regulering voor medische apparaten treedt drie jaar na publicatie in werking, terwijl de regulering voor in-vitro diagnostische medische hulpmiddelen vijf jaar na publicatie van kracht wordt.

Nieuwe regelgeving

De nieuwe regelgeving heeft betrekking op:

- Beter bescherming van de volksgezondheid en patiëntveiligheid – Apparaten die een relatief hoog risico opleveren worden in het voorstel van de Europese Commissie onderworpen aan strengere regelgeving. Het gaat hierbij onder andere om bepaalde cosmetische apparaten zoals gekleurde contactlenzen en apparatuur voor het uitvoeren van liposucties. Zo zijn sommige apparaten uitsluitend geschikt voor eenmalig gebruik en mogen dus niet meerdere malen gebruikt worden. Daarnaast wil de Europese Commissie regels voor de klinische evaluatie van en klinisch onderzoek naar apparatuur aanscherpen, evenals de eisen aan prestatieonderzoeken naar in-vitro diagnostische medische hulpmiddelen.

- Een uitgebreide Europese database voor medische apparatuur – Deze database moet een beter beeld geven van de levenscyclus van alle medische producten die op de Europese markt beschikbaar zijn. Een groot deel van deze informatie wordt openbaar gemaakt, waaronder een samenvatting van de veiligheid en prestaties van klasse III en implanteerbare medische hulpmiddelen. De database gaat EUDAMED heten, wordt opgezet en onderhouden door de Europese Commissie en moet begin 2020 gereed zijn.

- Een nieuw identificatiesysteem voor medische apparatuur – Een identificatiesysteem op basis van unieke identificatienummers moet het traceren van medische apparatuur eenvoudiger maken.

- Een implantaatkaart – Deze kaarten bevatten alle informatie over geïmplanteerde medische apparaten. De implantaatkaarten moeten informatie over implantaten eenvoudiger beschikbaar en toegankelijker maken voor patiënten.

- Een financieel mechanisme om schadevergoedingen uit te betalen – Een nieuw financieel systeem moet zeker stellen dat patiënten een schadevergoeding krijgen indien een defect apparaat bij hen wordt geïmplanteerd. De Europese Commissie wil fabrikanten verplichten voldoende financiële middelen achter de hand te houden om een schadevergoeding te kunnen betalen indien zij verantwoordelijk blijken voor gebreken. Deze financiële vergoeding is afhankelijk van het risico dat patiënten lopen, het soort apparaat dat is geïmplanteerd en de omvang van de fabrikant. Ook in het geval van faillissement wil de Europese Commissie dat patiënten een schadevergoeding kunnen ontvangen.

Administratieve last verminderen

De Europese Commissie stelt dat de nieuwe regels de administratieve last voor fabrikanten van medische apparatuur verminderen. Zo hoeven fabrikanten apparaten voortaan slechts eenmaal in de Europese Unie te registreren. Op dit moment moet een apparaat in iedere EU-lidstaat waar het product op de markt wordt gebracht los worden geregistreerd. Daarnaast wil de Europese Commissie het vertrouwen in de veiligheid van medische apparaten dat is beschadigd door de eerder genoemde incidenten met behulp van de strengere regels herstellen.

Door: Wouter Hoeffnagel

Foto’s: Shutterstock

Ford ontwikkelt wieg die auto nabootst

Autofabrikant Ford heeft een bijzonder babybedje ontworpen. De wieg helpt baby’s om in slaap te vallen door de bewegingen en geluiden van een auto na te bootsen.

Veel ouders zullen het herkennen: zodra ze hun baby meenemen in de auto valt het vrijwel direct in slaap. Volgens onderzoekers komt dit door de specifieke bewegingen en geluiden die een baby ervaart in de auto. Ford besloot haar expertise in te zetten om deze beleving te recreëren en bedacht de zogenoemde Max Motor Dreams.

Geluid eigen auto

Deze wieg maakt schommelende bewegingen en bootst ook de geluiden van de auto na. Ouders kunnen door middel van een app zelfs de geluiden van hun eigen auto opnemen en opslaan en in het systeem van het bedje invoeren. Ook bevat de wieg een led-strip die de straatverlichting simuleert. Ford heeft voor de Max Motor Dreams vriendelijke ronde vormen gebruikt, geïnspireerd op de meest iconische modellen van de autofabrikant.

De Max Motor Dreams is bedacht door de Spaanse tak van Ford en is oorspronkelijk bedoeld om de Ford Max te promoten. De autofabrikant verloot slechts één exemplaar onder alle mensen die een proefrit maken met de Ford Max. Maar na vele aanvragen van ouders overweegt de fabrikant om de wieg daadwerkelijk in productie te nemen.

Andere wieg

Het wiegje van Ford heeft overigens veel weg van de Snoo Smart Sleeper, die vorig jaar op de markt kwam. Dit bedje is bedacht door een Amerikaanse kinderarts en ontwikkeld door het MIT Media Lab. Het verschil is dat de Snoo, door middel van white noise, de situatie simuleert die de baby heeft ervaren in de buik van de moeder.

Door: Kelly Bakker

Bron foto’s: Ford

Investering in ontwikkeling autonoom drone-netwerk voor landbouwsector

De Delftse startup AeroVinci ontvangt een investering van € 300.000 van investeringsfonds UNIIQ en Delft Enterprises. Dat werd bekendgemaakt tijdens de TUS Expo in Den Haag.

AeroVinci werkt aan de ontwikkeling van een volledig autonoom drone-netwerk. Door de investering kan dit verder uitgebouwd worden en kan de technologie uitgebreid getest worden.

Vliegen zonder dronepiloot

AeroVinci is een spin-off van de TU Delft en werkt aan de ontwikkeling van de zogeheten ‘DroneDock’-technologie. Met deze technologie kunnen drones volledig autonoom opstijgen en landen, data verwerken, opladen en andere specialistische handelingen verrichten. Met deze vernieuwde technologie is geen dronepiloot meer nodig, wat grote financiële voordelen op kan leveren.

In september vorig jaar lanceerde AeroVinci een prototype van de hybride drone. De drone is, afhankelijk van sensoren, in staat om afstanden te vliegen tot 22 kilometer en tot een maximaal tijdsbestek van 42 minuten.

Uiteindelijk is het de bedoeling dat het DroneDock de drones zelfstandig laat bepalen wanneer het station verlaten moet worden om ingeplande missies uit te voeren.

“De drone moet in staat zijn om heel precies verticaal op te stijgen en te landen omdat het vanaf een grondstation opereert”, zo legde Jochem Wieringa van AeroVinci eerder uit. “Het moet langeafstandsvluchten zo efficiënt mogelijk uitvoeren. Daarom hebben we de verticale vertrek- en landingscapaciteiten (VTOL) van een quad gecombineerd met het bereik van een vliegtuig. Door de rotors te integreren in de vleugels is het vliegen van de drone veiliger. Daarnaast zorgt de W-vorm ervoor dat de drone goed kan manoeuvreren.”

Inspectie van landbouwgrond

AeroVinci richt zich met het DroneDock met name op de landbouw. De technologie stelt boeren in staat om hun land vanuit te lucht te inspecteren en meteen advies te krijgen over een gerichte inzet van irrigatie, bemesting en pesticiden. Dit zorgt voor een hogere opbrengst per hectare en lagere kosten.

Wieringa: “Wij zijn erg blij met deze financiering. Het geeft aan dat onze visie om grootschalige inzet van drones betaalbaar te maken dankzij volledige autonomie, wordt onderschreven door investeerders.”

UNIIQ investeert in AeroVinci omdat het veel potentie ziet in de ‘DroneDock’-technologie. “Drones vertegenwoordigen een enorme nog onontgonnen markt. Het probleem is dat voor elke drone nu nog een menselijke piloot nodig is”, aldus Liduina Hammer Fondsmanager van UNIIQ. “Dankzij de technologie van AeroVinci wordt menselijk ingrijpen overbodig waardoor de dronemarkt versneld kan gaan groeien. We zijn verheugd weer een onderneming met een baanbrekende technologie toe te kunnen voegen aan de investeringsportfolio van UNIIQ”.

“TU Delft behoort tot de wereldtop als het gaat om innovaties op het gebied van drones”, zegt Paul Althuis, Algemeen Directeur Delft Enterprises. “Wij vinden het mooi om te zien dat technologie die is ontstaan aan de universiteit, nu zijn weg vindt in succesvolle toepassingen zoals die door AeroVinci worden ontwikkeld. Hierdoor wordt ook de positie van de TU Delft als technologisch voorloper op drone-gebied verder versterkt en daarin investeren we graag.”

Door: Kelly Bakker

Foto’s: © Marc Verhees / daniel@verkijk.nl

Boeing gaat 3D-onderdelen gebruiken voor passagiersvliegtuigen

De stap is gezet: Boeing gaat als eerste vliegtuigmaatschappij 3D-onderdelen gebruiken voor haar passagiersvliegtuigen. De componenten zullen gemaakt worden door het Scandinavische bedrijf Norsk Titanium AS.

“We zijn trots dat we deze historische stap kunnen zetten met een grote aerospace vernieuwer zoals Boeing”, aldus Warren M. Boley van Norsk Titanium. FAA heeft het ontwerp dat het bedrijf samen met Boeing maakte voor vier 787 titanium onderdelen inmiddels gecertificeerd. “Ons team zal er alles aan blijven doen om ons portfolio componenten voor Boeing die voldoen aan de specifieke certificatie-eisen uit te breiden.”

RPD

Norsk Titanium gebruikt voor het 3D-printen van de componenten haar gepatenteerde Rapid Plasma Deposition methode (RPD™). Volgens de ontwikkelaar is dit de ultieme technologie in additive manufacturing. Titanium draad wordt gesmolten in een wolk van argongas en nauwkeurig en snel opgebouwd in lagen tot een bijna geperfectioneerde vorm (80% compleet) dat weinig nabewerking vereist.

Met de 3D-geprinte titanium onderdelen zou de prijs van een Boeing 787 Dreamliner twee tot drie miljoen euro goedkoper kunnen worden. Voor dit model is meer titanium nodig dan voor andere modellen vanwege de carbon romp en vleugels en met 3D-printen gaan de productiekosten omlaag. Norsk verwacht dat de FAA de materiaaleigenschappen en het productieproces voor de geprinte onderdelen later dit jaar zal goedkeuren. Dat geeft het bedrijf de mogelijkheid om duizenden andere onderdelen voor de Dreamliner de printen zonder dat elke component afzonderlijk goedkeuring nodig heeft.

Innovatie

Boeing bouwt zo’n 144 Dreamliners per jaar. Volgens de luchtvaartgigant zijn de titanium onderdelen van Norsk de eerste geprinte structuurcomponenten die zo ontworpen zijn dat ze de druk van het vliegtuigframe tijdens de vlucht aankunnen. De printtechniek van Norsk Titanium is bovendien een stuk minder vervuilend is en kost minder energie. “De Boeing 787 wordt al sinds het begin gekenmerkt door innovatie en efficiëntie”, aldus Boeing. “We zoeken altijd naar de nieuwste technologieën om kosten naar beneden te krijgen en onze klanten het beste te bieden. De mogelijkheden die Norsk Titanium heeft met RPD™ passen hier op een nieuwe en creatieve manier bij.”

De RPD™ componenten voor de Dreamliner worden tentoongesteld tijdens de Internationale vliegshow in Parijs, Le Bourget. Deze is van 19 tot 25 juni.

Door: Kelly Bakker

Bron foto’s: Norsk Titanium

Futura Yacht Systems maakt eerste inschuifbare catamaran ter wereld

Boten met een dubbele romp hebben voordelen: je kunt onder andere veilig rechtop zeilen en het zeilcomfort is hoog. Maar door de breedte zijn altijd twee ligplaatsen nodig. Futura Yacht Systems heeft daar iets op gevonden: ze hebben een innovatieve oplossing ontwikkeld waarmee de breedte van zeewaardige catamarans aangepast kan worden. Dit wordt mede mogelijk gemaakt door de smeermiddel- en onderhoudsvrije kabelrupsen en de drylin lineaire geleidingen van Igus.

De innovatie van Futura Yacht Systems is de eerste in breedte variabele zeewaardige catamaran ter wereld. De breedte kan worden gereduceerd tot 4,85 meter van de originele 8 meter. Dit vindt plaats door het intrekken van de twee drijvers door een schuifmechanisme. Hierdoor kan er gemakkelijk slechts één ligplaats worden gebruikt. Dit vereenvoudigt ook het heffen met een kraan en transport op een vrachtwagen. Daarnaast kunnen de afzonderlijke onderdelen, net als in de auto-industrie, in een modulair ontwerp worden geproduceerd. In het totaal worden op deze manier aanzienlijke kosten bespaard.

Innovatie door kabelrupsen

Verschillende onderhoudsvrije producten van Igus worden gebruikt in het schuifmechanisme van de drijver. De high-performance kunststoffen die zijn ontwikkeld met name voor de maritieme omgeving, tonen hun sterke eigenschappen doordat ze corrosie- en smeermiddelvrij zijn. Aan de achterkant van de catamaran zijn twee Igus kabelrupsen van de E4-serie geïnstalleerd binnenin het vaartuig en deze waarborgen een betrouwbare geleiding van de kabels wanneer de boot in elkaar is geschoven. Daarnaast zijn er acht drylin lineaire geleidingen op de boeg en achtersteven. Deze bevinden zich ook overdwars in het schip onder de hut. De lichtgewicht geleidingen zorgen voor een veilige en stabiele inzet van de drijver en dragen zo bij aan de soepele werking van het mechanisme.

Future Yacht Systems heeft voor de ontwikkeling van de catamaran intensief samengewerkt met het bureau Judel Vrolijk & Co (het concept) en iYacht (de engineering).

Door: Kelly Bakker

Bron foto’s: Futura Yacht Systems GmbH.

Nieuwe ‘ruimte-stof’ combineert fashion en engineering

NASA is in de wereld van textiel gestapt. Een team engineers, onder leiding van Raul Polit Casillas, heeft prototypes ontwikkeld van stukjes metalen ‘ruimte-stof’ gecreëerd met 3D-printen waarbij de functionaliteiten al zijn mee geprint.

Raul Polit Casillas groeide op tussen de stoffen. Zijn moeder is een modeontwerper in Spanje en al op jonge leeftijd was hij geïntrigeerd door hoe materialen gebruikt worden in bepaalde ontwerpen.

Nu, als systeem engineer bij NASA’s Jet Propulsion Laboratory in Pasadena, Californië, houdt hij zich nog steeds bezig met textiel. Hij en zijn collega’s ontwerpen geavanceerde geweven metalen stoffen voor toepassingen in de ruimte.

Bruikbaar

Deze stoffen kunnen in potentie heel bruikbaar zijn voor grote antennes en andere apparaten omdat het materiaal vouwbaar is en de vorm snel aangepast kan worden. De stoffen zouden op termijn ook gebruikt kunnen worden om een ruimtevaartuig te beschermen tegen meteorieten, voor astronautuniformen of voor het verzamelen van objecten vanaf het oppervlak van andere planeten. Het materiaal kan ruimtevaartuigen bovendien isoleren bij het betreden van ijzige manen en planeten. Ook kan het als voetzool dienen voor astronauten die landen op deze koude plekken, zonder dat het ijs onder hun voeten smelt.

De prototypes die Polit Casillas en zijn collega’s hebben gecreëerd zien er op het eerste oog uit als een combinatie tussen een schakelketting en kleine metalen tegeltjes. De stoffen zijn in zijn geheel 3D geprint.

“Wij noemen het 4D-printen omdat we zowel de gewenste geometrie als de functies in het materiaal kunnen printen”, aldus Polit Casillas. “Als 20-eeuwse productie gedreven werd door massaproductie, dan is dit de massaproductie van functies.”

Functies

De ‘ruimte-stoffen’ hebben vier essentiële functies: reflectie, passieve hitte-controle, vouwbaarheid en trekkracht. Een kant van de stof reflecteert licht en warmte, terwijl de andere kant het licht absorbeert en zo optreedt als thermische controleur. Het kan zich op verschillende manieren vouwen en zich aanpassen aan vormen en tegelijkertijd in staat zijn de trekkracht te dragen.

Polit Casillas’ uiteindelijke doel is om de technologie zo te krijgen dat astronauten ook in de ruimte kunnen printen en oude materialen opnieuw kunnen gebruiken.

Het is echter ook belangrijk om na te denken over nieuwe vormen. Als je een enkele plaat van aluminium, print, is de functie beperkt. Maar als je dezelfde plaat print door het gebruik van warmtestraling is het ineens veel bruikbaarder. “Ik kan nieuwe functionaliteiten in het materiaal dat ik print programmeren”, let Polit Casillas uit. “Dat vermindert ook de tijd die je normaal kwijt bent aan het integreren en testen. Je kan net zoveel materiaal printen, testen en weer vernietigen als je wil.”

Deze manier van ontwerpen kan de productie van ruimtevaartuigen behoorlijk revolutioneren. In plaats van iets met tientallen verschillende onderdelen te moeten assembleren, kan het nu in één keer, met toegevoegde functionaliteiten.

Door: Kelly Bakker

Bron foto’s: NASA Jet Propulsion Laboratory

Nederlands bedrijf maakt uniek biobased product: uitvaartkisten

Bioplastics worden in steeds meer producten gebruikt. Maar het bedrijf Onora uit Den Bosch brengt een wel heel bijzonder biobased product op de markt: een uitvaartkist.

De kist, Onora Pure genaamd, is sinds een jaar op de markt en begint inmiddels aan te slaan bij de consument. Volgens bedenker Marieke Havermans zijn haar kisten een betaalbaar en milieuvriendelijk alternatief voor de traditionele uitvaartkisten en bestaande ecologische kisten.

Havermans werkte als verpakkingstechnoloog en kwam door een persoonlijke ervaring op het idee voor de biobased uitvaartkist. “Toen we mijn schoonmoeder moesten begraven, kwam ik erachter dat de meeste houten kisten (zo’n 80 procent ervan) niet van hout zijn gemaakt maar bestaan uit spaanplaat of MDF. Dit zijn zeer vervuilende materialen en het voelde eigenlijk niet goed om op deze manier afscheid van mijn schoonmoeder te nemen. Daarom ben ik gaan kijken of dit anders kon.”

Materiaal

Het project begon met de zoektocht naar het juiste materiaal, al overwoog ze al vanaf het begin om bioplastic te gebruiken. “Het materiaal moest verteren in de grond, zonder uitstoot van gif verbranden, er goed uitzien en goed te verwerken zijn. Ook was het belangrijk dat het bioplastic gebruikt kon worden voor een groot product als een uitvaartkist. Tot op heden worden vooral nog kleine producten van bioplastic gemaakt, zoals bekers en bestek.” Uiteindelijk kwam ze uit bij een compound van maïs en natuurlijke vezels zoals jute Havermans: “Ik heb uitgebreid onderzoek gedaan naar de verschillende productiemethodes, inclusief prijsopgaven, productietijden, kostprijs- en investeringsberekeningen. Daarna volgde de ontwikkeling tot het eindproduct. Totaal heeft het project drie jaar geduurd. Dat lijkt lang, maar alleen het produceren van de mal kostte al zeven maanden.”

Die uitgefreesde mal speelt echter wel een cruciale rol in het productieproces. De kist wordt gemaakt met spuitgieten. Het granulaat wordt in één keer in de mal gespoten en wordt onder hoge druk en temperatuur flexibel. Binnen 2,5 minuut is er een kist geproduceerd, inclusief sluitingen. Het materiaal koelt af in de mal en wordt er daarna door een robot uitgenomen. “Er wordt in één keer 12 kilo materiaal in de mal gespoten. Je kunt je voorstellen dat het dus geen kleine machines en mallen zijn. Ze wegen zo’n 30 ton per stuk. Doordat de kisten in één keer worden gevormd in de mal, is er geen assemblage nodig. Met dit proces wordt 45% minder materiaal gebruikt dan bij de productie van huidige uitvaartkisten.” Havermans heeft ook goed nagedacht over het model. “Bijna alle bestaande kisten zijn zwaar en heel ‘recht toe, recht aan’. Het blijven zes rechte planken. Wij hebben gekozen voor een vorm zonder rechte lijnen en aardetinten. Veel minder zwaar.”

Geen emissies

Het bioplastic van de kist breekt, net als hout en spaanplaat, af in de grond. Het verschil is echter dat dit zonder emissies gebeurt. Er blijven dus geen schadelijke stoffen achter in de grond. Ook bij crematie, waar veel ecologische kisten niet geschikt voor zijn, hebben de Onora-kisten 75% minder emissies dan de standaard uitvaartkisten.

Havermans heeft met Onora nog veel ambities voor de toekomst. Zo streeft ze naar een lichter en eenvoudiger model om daarmee te kunnen concurreren met de goedkoopste spaanplaatkisten. Het huidige model van de Onora Pure kost 850 euro en is daarmee al goedkoper dan de meeste ecologische uitvaartkisten. Ook komen er op termijn meer kleurvariaties bij. Maar in de eerste plaats moet de productie omhoog, al kost dat nog tijd. “De uitvaartbranche is vrij conservatief. De consument wil wel maar uitvaartondernemers, waar nog altijd de meeste kisten worden aangeschaft, zijn terughoudend. Wij willen aantonen dat je als consument echt een keus hebt. De keus voor een mooie én milieuvriendelijke uitvaartkist.”

Bron: Onora

Door: Kelly Bakker