Make the world sound right: Sorama uit Eindhoven heeft een missie

Kijken met geluid. Een nieuwe manier om productverbeteringen te onderzoeken en storingen te lokaliseren. Ook preventief. Daarvoor ontwikkelde Sorama Sound Imaging een gepatenteerde geluidscamera waarvan de toepassingen enorm divers zijn. Met die camera is het mogelijk om heel precies naar een object of een omgeving te luisteren. Van dat geluid kan een 3D-beeld worden opgebouwd en frequenties en bronnen kunnen worden uitgefilterd.

Het belangrijkste doel voor Sorama was het uitbannen van geluidsvervuiling. Dat laat zich in twee aspecten onderverdelen, opsporen waar geluid vandaan komt en de bron aanpakken. Of tijdens de productontwikkeling zorgen dat er ook akoestisch zo optimaal mogelijk wordt ontworpen.

Beademingssysteem

Een prachtige toepassing daarvoor zien we bij het optimaliseren van een beademingssysteem. Macawi vroeg Sorama mee te kijken naar het ontwerp van dit systeem, dat maximaal 40 dB(A) geluid zou mogen produceren bij 40 mBar. Door te kijken naar het geluid van vibraties, luchttrillingen en de motor, en die beelden vervolgens te analyseren, konden diverse ontwerpverbeteringen worden doorgevoerd. Met als resultaat? Een geluidsniveau van 34 dB(A) bij een luchtopbrengst tot maar liefst 90 mBar.

Als eerste werden de verschillende geluidsbronnen in kaart gebracht en geanalyseerd. Geluid bleek afkomstig van de motor, de behuizing, de luchtstromingen vanuit de kappen en van de afdichtingen. Stuk voor stuk werden de bronnen geoptimaliseerd om tot het uiteindelijk resultaat te komen. Met name in de intensieve zorg is het van belang dat apparatuur zo min mogelijk geluid produceert.

Schadelijk

Maar geluid is niet alleen een verschijnsel dat met behulp van deze technologie vermeden kan worden, maar ook een verschijnsel dat gebruikt kan worden om bijvoorbeeld preventief onderhoud mogelijk te maken, en – weer een heel andere toepassing – kan worden ingezet voor het handhaven van de openbare orde. Scholte: “Soms is geluid aangenaam, soms irritant en soms ook schadelijk voor de gezondheid. Denk aan geluid van auto’s, bussen, scooters, vliegtuigen etc. Mensen realiseren zich dat niet, maar te veel geluid kan zorgen voor te veel stress in je lichaam en dat is niet goed voor de gezondheid. Zo slaapt een op de vijf Europeanen slecht vanwege geluidsvervuiling. Geluidsvervuiling is na luchtvervuiling de tweede grootste bedreiger van volksgezondheid in de openbare ruimte.”

Visualiseren

De Sorama CAM, zoals de benaming van de geluidscamera luidt, is een scherm met veel microfoontjes dat in staat is om geluid te visualiseren. Het beeld dat gegenereerd wordt, lijkt een beetje op dat van een warmtecamera. Door het geluid te visualiseren, zie je wat de bron van het geluid is, waar het begint (in een product of in een ruimte) en hoe het zich voortbeweegt. Met die kennis kun je bijvoorbeeld bij een motor, compressor, stofzuiger, generator etc. maatregelen nemen om het ontwerp zodanig aan te passen dat het minder geluid produceert.

Bekende bedrijven die nu werken met een Sorama CAM zijn bijvoorbeeld DAF Trucks, Inalfa Roof Systems, NXP, VDL, Bosch VDT, Webasto, Demcon en Philips. Op dit moment is Sorama bezig met een nieuwe applicatie: preventive of predictive maintenance. “We willen de Sorama CAM inzetten om slijtage van onderdelen in een product te kunnen detecteren. Bijvoorbeeld de slijtage van lagers of tandwielen in een compressor of in een pomp of versnellingsbak. Zodat je kunt zien wanneer een product of onderdeel vervangen moet worden. Zo hoef je niet te wachten tot het laatste moment en kun je planmatig werken.” Terwijl we in contact zijn met Rick Scholte, oprichter van Sorama, om dit verhaal tot stand te brengen, draagt hij het over aan zijn collega Ton van Oort. De reden: Scholte zijn telefoon ontploft bijna van alle felicitaties, hij heeft namelijk de dag ervoor de Prins Friso Ingenieursprijs 2017 in ontvangst genomen! Een prijs van vakgenoten, ingesteld door het Koninklijk Instituut Van Ingenieurs (KIVI). Een erkenning van de bijzondere innovativiteit van zijn vinding!

Door: Janet Kooren

Foto’s: Sorama Sound Imaging

Blind koppel ziet baby dankzij 3D-echo

Moderne technologieën, zoals 3D printen, leveren bedrijven niet alleen (financiële) vooruitgang op. Ze zorgen soms ook voor een ‘feel good’ verhaal. Zo werd een Braziliaans blind koppel enorm verblijd met een 3D-print van de echo van hun ongeboren kind.

Voor mensen die blind zijn, kan een zwangerschap een moeilijke ervaring zijn. Over het algemeen moeten zij zich erbij neerleggen nooit precies te zullen weten hoe hun kind eruit ziet. Dat hadden de Braziliaanse Ana Paula Silveira en haar man Alvaro Zermiani ook al gedaan. Zij zijn allebei volledig blind.

Maar de echo- en 3D-printtechnologie van GE Healthcare, Voluson E10, bood uitkomst: door een 3D-echo konden zij niet alleen de ontwikkeling van hun baby volgen maar ook voor de geboorte kennis maken met hun zoon, Davi Lucas.

Computertomografie

Dr. Heron Werner, een gynaecoloog, is de man achter het idee van de 3D-geprinte echo’s. Hij kwam erop door een 3D-print project in 2007 waar computertomografie gebruikt werd om fossielen en mummies te laten zien in het Nationale Museum. “Ik dacht: waarom zouden we deze technologie niet gebruiken voor het printen van foetussen?”

De grootste uitdaging was om de techniek om te zetten van computertomografie naar echografie. Computertomografie, wat niet gebruikt wordt voor routinematige echo’s, gebruikt x-ray stralen om foto’s te genereren. Echografische afbeeldingen worden samengesteld door middel van geluidsgolven. Het kostte Werner en zijn team uiteindelijk een jaar om 3D-geprinte modellen van echo’s te maken.

“Nu maak ik een echo van de baby en gebruik de data om een bestand te maken dat compatibel is met 3D-printers.”

Ontwikkeling in beeld

De GE Healthcare Voluson E10 is het eerste echo-systeem in het verloskundige veld waar 3D-printcapaciteit direct is ingebouwd in het systeem. Artsen kunnen ouders op deze manier een beter begrip geven van afwijkingen zoals een hazenlip, buikwandafwijkingen of andere abnormale extremiteiten. In sommige gevallen kan 3D-printen chirurgische ingrepen onderbouwen en gebruikt worden voor educatieve doeleinden.

Ana en Alvaro hebben in totaal drie 3D-echo’s, van elk trimester, van hun baby ontvangen. “Het was geweldig om het gezicht van mijn baby aan te kunnen raken. Zoals je weet is aanraking belangrijk als je blind bent. Om bijna in staat te zijn om hem vast te houden na twaalf weken was onbeschrijfelijk. Zijn mond, neus, oren, alles voelde zo echt. Ik was blij dat ik nu meer had dan alleen iemands beschrijving van het uiterlijk van mijn kind.”

Door: Kelly Bakker

Bron: GE Healthcare

Deutsche Post DHL Group gaat elektrische bestelbussen leveren aan derden

Deutsche Post DHL Group maakt bekend dit jaar 10.000 tot 20.000 van zijn in eigen beheer ontwikkelde StreetScooter elektrische bestelbussen te willen produceren. De voertuigen worden niet alleen ingezet voor eigen activiteiten van DHL Group, maar ook geleverd aan derde partijen. Om de productie van de StreetScooter te kunnen opvoeren opent Deutsche Post DHL Group een nieuwe productielocatie in het Duitse Noord Rijn-Westfalen.

De StreetScooter is een elektrische bestelbus die wordt ontwikkeld door het gelijknamige StreetScooter. Dit Duitse bedrijf is oorspronkelijk een spin-off van de RWTH Aachen en een consortium van ongeveer 80 industriële bedrijven die actief zijn in zowel de automotive industrie als gerelateerde sectoren. Het bedrijf is in 2010 opgericht en werd in 2014 overgenomen door Deutsche Post DHL. De eerste prototypes van de StreetScooter werden in 2012 gepresenteerd, waarna de eerste exemplaren van de elektrische bestelbus in 2013 in gebruik zijn genomen.

Work en Work L

Opvallend is dat Deutsche Post DHL Group de StreetScooter niet alleen voor eigen gebruik produceert, maar ook gaat verkopen aan derde partijen. Hiermee richt het bedrijf zich onder andere op gemeenten, strategische partners en eigenaren van grote wagenparken. De elektrische bestelbus is beschikbaar in twee modellen: de Work en de Work L. De Work heeft een laadruimte van ongeveer 4 m3 en een maximaal laadvermogen van 650 kg. De elektrische bestelbus is voorzien van een elektromotor die een piekvermogen van 48 kW levert. Hiermee kan het voertuig een maximale snelheid van 120 km/u bereiken en heeft het apparaat een bereik van 80 kilometer. De Work L beschikt over een laadruimte van 8m3 en kan maximaal 1.000 kg vervoeren. Daarnaast is de Work L voorzien van een sterkere motor. Hiermee kan de Work L een afstand van maximaal 100 kilometer afleggen.

De StreetScooter Work en Work L zijn leverbaar in verschillende versies. Zo is de Work Pro versie uitgerust met een mediasysteem en een keyless-entry systeem, waarmee het voertuig kan worden ontgrendeld zonder de sleutel uit de jaszak te hoeven halen. De elektrische bestelbus is echter ook leverbaar in een basisuitvoering: de Work Pure. Deze versie is leverbaar vanaf 32.000 euro.

Work S en Work M

Daarnaast levert Deutsche Post DHL Group e-bike (Work S) en e-trike (Work M) varianten van de StreetScooter. De Work S is voorzien van een 250 W elektromotor en heeft een maximale snelheid van 25 km/u. Met behulp van de Work S kan maximaal 60 kg aan lading worden vervoerd. De e-bike heeft een bereik van 35 kilometer.

De Work M is voorzien van twee 125 W elektromotoren en kan maximaal 90 kg vervoeren. De e-trike heeft een maximaal bereik van 30 kilometer. Zowel de Work S als Work M worden net als de Work en Work L door Deutsche Post DHL Group aan derde partijen geleverd. Alle modellen van de StreetScooter zijn volledig elektrisch. Deutsche Post DHL Group gaat ook oplaadinfrastructuur leveren waarmee de StreetScooters kunnen worden opgeladen.

5.000 Streetscooters voor eigen gebruik

Een deel van de geproduceerde StreetScooters wordt door Deutsche Post DHL Group zelf in gebruik genomen. Het bedrijf zet momenteel 2.500 van de elektrische bestelbussen in en wil dit aantal nog dit jaar verdubbelen. De voertuigen worden gebruikt om zowel brievenpost als pakketpost te bezorgen. De elektrische voertuigen worden niet alleen in Duitsland, maar ook in de rest van Europa door Deutsche Post DHL Group ingezet.

Meer informatie over de StreetScooters is hier beschikbaar.

Door: Wouter Hoeffnagel

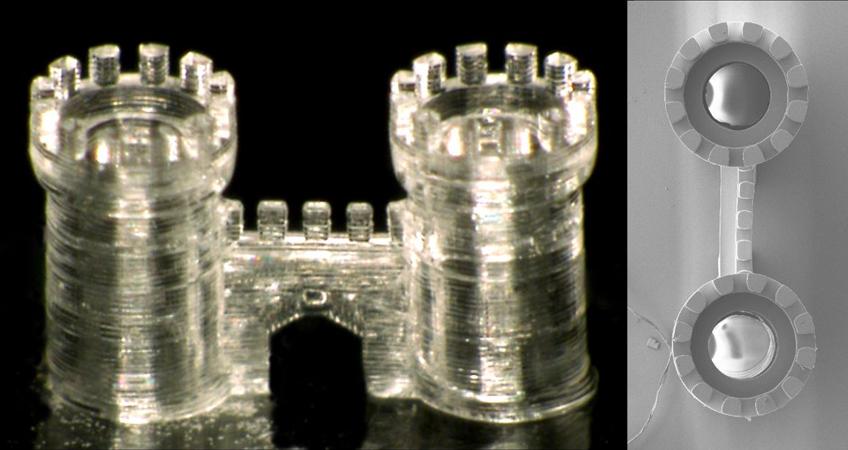

Nieuwe techniek biedt mogelijkheden voor 3D-glasprinten

Duitse wetenschappers hebben een nieuwe techniek ontwikkeld die het mogelijk maakt om glas te gebruiken voor 3D-printen. Ondanks veel innovatieve doorbraken bij onder meer het Amerikaanse MIT, was hier tot op heden nog geen optimale manier voor gevonden.

Glas staat bekend als een van de beste materialen. Thermische, mechanische en chemische bestendigheid in combinatie met ongeëvenaarde optische eigenschappen maken glas tot een zeer geschikt materiaal voor veel toepassingen. Toch heeft de verwerking van het materiaal de afgelopen eeuw weinig progressie gekend.

Chemisch

Tot op heden kon glas alleen verwerkt worden ofwel op een hoge temperatuur of door middel van chemische processen waarbij gevaarlijke chemicaliën of gassen worden gebruikt. Dit is de voornaamste reden dat polymeren vaak worden verkozen boven glas; ze zijn heel makkelijk te verwerken, te gieten en te vormen in allerlei willekeurige vormen. Een vergelijkbaar proces voor het gemakkelijk vormen van glas zou een enorme doorbaak betekenen.

De techniek die is ontwikkeld in het NeptunLab van de Karlsruhe Institute of Technology (KIT) heet True3DGlass en is een compleet nieuwe benadering van het creëren van 3D-structuren van gesmolten glas. De basis van deze techniek is een ‘vloeibaar glas’, een mengsel van kwartsglaspoeder en vloeibaar polymeer. Deze honingachtige siroop kan als inkt in de 3D-printer worden gegoten waarna de printer (een standaard SLA of FDM 3D-printer) de gewenste vorm print. Vervolgens wordt het object in een heteluchtoven geplaatst waarbij al het overtollige materiaal wordt weggesmolten. Wat overblijft zijn kleine glasdeeltjes die zich vermengen tot een geheel en transparant worden.

Data-technologie

De verscheidenheid aan 3D-printtechnieken die tot nu toe beschikbaar zijn, zijn op polymeren of metalen gebruikt, maar nooit op glas. Waar glas in structuren werd verwerkt, bijvoorbeeld door smelten en aanbrengen door middel van een mondstuk, bleek het oppervlak zeer ruw te zijn, het materiaal poreus en vochtig. “We presenteren een nieuwe methode, een innovatie in materiaalverwerking, waarbij het vervaardigde materiaal hoogwaardig kwartsglas is met de respectievelijke chemische en fysische eigenschappen,” legt onderzoeksleider Dr. Bastian Rapp uit.

3D-vormig glas kan bijvoorbeeld in data-technologie worden gebruikt. “De volgende generatie computers zal licht gebruiken, wat gecompliceerde processorstructuren vereist; 3D-technologie kan bijvoorbeeld worden toegepast om kleine, complexe structuren uit een groot aantal zeer kleine optische componenten van verschillende oriëntaties te maken.” Voor biologische en medische technologieën kunnen zeer kleine analytische systemen uit miniatuurglasbuisjes worden gemaakt. Daarnaast kunnen 3D-vormige microstructuren van glas worden gebruikt in een verscheidenheid aan optische gebieden, van brillen die moeten voldoen aan speciale eisen tot aan lenzen in laptopcamera’s.

De nieuwe techniek is door KIT gepresenteerd tijdens de Hannover Messe (van 24 t/m 28 april).

Door: Kelly Bakker

Bron foto: KIT

Naar Parijs in 30 minuten? Het kan met de Hyperloop

De Hyperloop klinkt misschien als een nieuw soort speelgoed voor kinderen, maar dat is het zeker niet. De Hyperloop is de naam voor het nieuwe ‘transportmiddel van de toekomst’ en bedacht door Tesla-oprichter Elon Musk. Studenten van de TU Delft wonnen vorig jaar een ontwerpwedstrijd rondom de Hyperloop. Hoe dichtbij is de realisatie van zo’n transportmiddel?

Het was al in 2012 dat Musk zijn futuristische gedachtespinsel aan de wereld presenteerde: een trein die met hoge snelheid door een buis schiet. De Hyperloop reist met 1200 kilometer per uur en zou je in ongeveer 30 minuten van Amsterdam naar Parijs moeten brengen. Volgens Musk is de realisatie van deze gemoderniseerde hogesnelheidstrein zeker mogelijk.

Beste alternatief

Op zijn website zegt Musk nogal teleurgesteld geweest te zijn toen de nieuwe Californische hogesnelheidslijn werd aangekondigd. Het is volgens hem goed dat er een nieuw openbaar vervoersysteem komt, mits dit een beter alternatief wordt dan rijden of vliegen. De lijn in Californië was dat volgens hem niet. De trein was relatief langzaam en kostbaar per kilometer. De Hyperloop is volgens hem de oplossing voor rechtstreeks vervoer tussen twee steden die minder dan ongeveer 1500 kilometer uit elkaar liggen.

Een van de belangrijkste uitdagingen voor een transportmiddel zoals Musk dat voor ogen heeft, is de luchtweerstand waar het mee te maken krijgt. “Als je kijkt naar wat het beste vervoersmiddel is tussen twee steden kom je al snel uit bij een buis, met lage druk zodat het zo min mogelijk energie kost”, zo legde Tim Houter, die met een team van TU Delft een pod van de Hyperloop bouwde, eerder uit. “Doordat er zo weinig lucht in de buis zit, is er weinig luchtweerstand. Je kunt daardoor sneller gaan dan een vliegtuig maar wel met de efficiëntie van een trein.” Het idee is dat in het uiteindelijke baanontwerp van de Hyerloop de luchtdruk wordt verlaagd tot slechts 1 millibar.

Magneten

Daarnaast moet er nog iets worden bedacht waardoor de trein daadwerkelijk kan rijden. Bij de huidige treinen worden daar meestal stalen rails voor gebruikt, in combinatie met een elektrische aandrijving. Bij hoge snelheden zal de rails echter snel slijten. De Hyperloop wordt aangedreven door de magnetic levitation techniek, oftewel elektromagnetische ophanging. Er wordt een configuratie gecreëerd tussen magnetische polen die een sterk afstotend magneetveld aan de ene kant en een zachtere aan de andere kant genereren. De sterke kant is gericht op de baan, waardoor de trein als het ware gaat zweven.

Tot slot moet er ook nog goed gekeken worden naar veiligheidsmaatregelen voordat de Hyperloop werkelijkheid kan worden.

TU Delft

Naast eigen inspanningen en een uitgewerkt ontwerp- en realisatieplan daagde de Tesla-oprichter vorig jaar 27 studententeams van over de hele wereld uit om zogenaamde ‘pods’ te bouwen voor het transportconcept. Begin dit jaar werden de pods getest in een buis van 1,2 km lang, gelegen naast het terrein van SpaceX in Los Angeles. Die van TU Delft kwam overall als beste uit de bus.

Gelet werd onder meer op betrouwbaarheid, ontwerp, schaalbaarheid en natuurlijk snelheid. De pods van de studententeams waren allen gebouwd op halve schaal. Team captain Tim Houter gaf eerder al aan dat hij en zijn medestudenten hebben geprobeerd een pod te maken ‘die zo opgeschaald zou kunnen worden’. Het Delft Hyperloop Team kreeg ook de Award voor beste constructie en ontwerp. Het ontwerp van de Delftse studenten is erg licht: door het gebruik van het lichte en sterke koolstofvezel weegt de Delftse pod slechts 149 kilogram. Met behulp van de levitatie-techniek zoals hierboven beschreven, zweeft de Delftse pod boven de baan en gaat er weinig energie verloren. Tijdens de wedstrijd lagen de snelheden rond 90 km/u. In een langere buis zou het Delftse prototype snelheden tot 1.200 kilometer per uur moeten kunnen halen.

Musk streeft ernaar om de eerste Hyperloop tussen Los Angeles en San Francisco te plaatsen. In Hawthorne, waar ook SpaceX ligt, wordt momenteel een 1,5 kilometer lange buis aangelegd met daarin een kunstmatig vaccuum van bijna 100%. Later dit jaar zullen de pods van de studententeams daar verder getest worden.

Door: Kelly Bakker

Bron foto’s: Delft Hyperloop

NXP biedt alternatief voor AUTOSAR met S32K1 reeks MCU’s

NXP Semiconductors lanceert de schaalbare ARM Cortex-gebaseerde S32K1 microcontroller unit (MCU) reeks in combinatie met een reeks ontwikkeltools voor de automotive-industrie. Met de nieuwe MCU’s biedt NXP een alternatief voor AUTOSAR in toepassingen waarin het gebruik van AUTOSAR niet verplicht is.

Traditioneel wordt voor softwareontwikkeling in de automotive industrie gebruik gemaakt van AUTOSAR, dat staat voor ‘AUTomotive Open System ARchitecture’. AUTOSAR is een open en gestandaardiseerde softwarearchitectuur voor ECU’s die gezamenlijk door autofabrikanten, toeleveranciers en andere partijen is ontwikkeld. AUTOSAR bestaat sinds 2003.

Niet voor iedere toepassing verplicht

Het is echter niet voor iedere toepassing vereist gebruik te maken van AUTOSAR. Bedrijven kunnen ervoor kiezen in dit geval zelf een softwarearchitectuur te ontwikkelen. Dit is echter niet alleen arbeidsintensief, maar maakt het ook noodzakelijk te toetsen of deze architectuur aan de eisen van de AEC-Q100 certificering van de Automotive Electronics Council (AEC) voldoet. Dit kan de time-to-market dan ook beïnvloeden.

NXP speelt hierop in met de S32K1 reeks. Hiermee biedt het bedrijf een AEC-Q100 pre-gekwalificeerde software development kit (SDK) voor de automotive industrie aan. De SDK bevat drag & drop functionaliteit waarmee het mogelijk is in korte tijd prototypes voor softwaretoepassingen te ontwikkelen. Dit geeft bedrijven een alternatief voor AUTOSAR voor toepassingen waarin het gebruik hiervan niet verplicht is, zonder hiermee de time-to-market onder druk te zetten.

SDK

De SDK bevat:

- MISRA en SPICE Level 3 compliant low-level drivers voor randapparatuur.

- Optionele applicatie-specifieke middleware voor LIN, NFC en touch screens.

- Het FreeRTOS besturingssysteem.

- Drivers voor aanvullende IC’s van NXP die het mogelijk maken applicaties sneller op te starten.

- Gedocumenteerde broncode en voorbeelden van toepassingen.

De SDK is standaard onderdeel van NXP’s gratis S32 Design Studio (DS). S32 DS is een Eclipse-gebaseerde integrated development environment (IDE) die ondersteuning biedt voor meerdere compilers en debuggers.

Belangrijkste kenmerken

De belangrijkste kenmerken van de S32K1 reeks MCU’s zijn:

- ARM Cortex-M CPU.

- 128KB tot 2MB flash geheugen.

- Ondersteuning voor ISO CAN FD.

- CSEc hardware security,

- Ondersteuning voor ASIL-B.

- Een laag energieverbruik.

Voorbeelden van de S32K144 en een ontwikkelbord van $49 zijn per direct beschikbaar. Naar verwachting worden de MCU’s in het tweede kwartaal van 2017 door NXP in productie genomen. De S32K MCU’s zijn onderdeel van NXP’s Product Longevity Program, die garandeert dat het product gedurende een periode van minimaal 15 jaar leverbaar zal blijven. NXP meldt dat 10 van de 15 grootste wereldwijde autofabrikanten al hebben aangekondigd van S32K te zullen implementeren in hun volgende generatie auto’s.

Meer informatie over de S32K MCU’s is hier te vinden. Meer informatie over AUTOSAR is hier beschikbaar.

Door: Wouter Hoeffnagel

Foto’s: NXP

Zelfrijdende auto’s van Amber vanaf 2018 op de weg

Het Nederlandse bedrijf Amber gaat in Eindhoven op grote schaal zelfrijdende auto’s aanbieden. De zelfrijdende auto’s moeten medio 2018 in Eindhoven op de weg rijden. Vervolgens wil het bedrijf de dienst in de rest van Nederland en Europa uitrollen.

Amber is een bedrijf dat al langer het zakelijke autodeelplatform Amber Mobility aanbiedt. Bedrijven die van dit platform gebruik maken krijgen elektrische BMW i3’s tot hun beschikking gesteld, waarvan werknemers naar wens gebruik kunnen maken van de voertuigen. Zij delen deze voertuigen met hun collega’s, waarvoor hun werkgever per voertuig en gebruiker een vast bedrag per maand betaalt. Deze elektrische BMW i3’s wil Amber gaan voorzien van zelfrijdende technologie. Klanten van Amber in de regio Eindhoven die gebruik maken van Amber Mobility krijgen als eersten de beschikking over de zelfrijdende voertuigen van het bedrijf.

Autonoom herpositioneren

De zelfrijdende voertuigen herpositioneren zichzelf autonoom gedurende de nacht, om zeker te stellen dat bedrijven de juiste hoeveelheid voertuigen tot hun beschikking hebben op het moment dat zij deze nodig hebben. Hierbij wordt gebruik gemaakt van bekende, vooraf gedefinieerde routes, waarop de voertuigen met lage snelheid rijden. Indien een voertuig onverhoopt ‘de weg kwijt raakt’ valt deze stil en komt een medewerker van Amber het voertuig ophalen.

Amber werkt voor de ontwikkeling van de voertuigen samen met verschillende ontwikkelingspartners, waaronder TomTom, KPN, TNO, NVIDIA, Microsoft en de gemeente Eindhoven en Helmond. Iedere partner levert hierbij een deel van de technologie die nodig is om de voertuigen autonoom te laten rijden. Zo gaat TomTom digitale kaarten leveren, terwijl KPN het netwerk levert dat voor zowel locatiebepaling als communicatie wordt gebruikt. TNO richt zich op het testen en implementeren van zowel sensoren als camera’s. Daarnaast ondersteunt het onderzoeksinstituut de ontwikkeling van de benodigde software. NVIDIA gaat hardware leveren voor het verwerken van de visuele data die wordt verzameld door de camera’s en sensoren. Microsoft levert het Azure cloud platform, kunstmatige intelligentie en middelen die nodig zijn om grote hoeveelheden data te kunnen verwerken.

‘Cruciaal voor de toekomst’

“Autonoom rijden is cruciaal voor de toekomst van mobiliteit,” legt Steven Nelemans, CEO van Amber, uit. “Als we een mobiliteitsdienst willen bieden die efficiënter, gebruiksvriendelijker en betaalbaarder is dan autobezit zelf, zullen we zelfrijdende auto’s nodig hebben om ervoor te kunnen zorgen dat mensen altijd toegang hebben tot mobiliteit.”

“Autonoom rijden ligt niet zo ver in de toekomst als velen denken”, aldus Nelemans. “We zijn een klein bedrijf, wat betekent dat we dit sneller kunnen bereiken dan vele anderen. Ik ben erg enthousiast over het feit dat we zo veel ervaren en invloedrijke partners hebben die hier samen met ons aan werken.”

Meer informatie over Amber is beschikbaar op ambermobility.com.

Amber One

Amber werkt ook aan de Amber One, een zelfontwikkeld autonoom voertuig waarvan vorig jaar het concept werd gepresenteerd. Deze auto weegt slechts 700 kg, heeft een bereik van 400 kilometer en is voorzien van een modulair ontwerp dat op maat kan worden aangepakt. Amber stelt dat de Amber One een lange levensduur heeft en minimaal 1,5 miljoen kilometers kan afleggen. In de onderstaande video wordt de Amber One gepresenteerd.

Door: Wouter Hoeffnagel

Bron: Amber

Desktop Metal lanceert 3D-printers voor rapid prototyping en massaproductie in metaal

Het Amerikaanse bedrijf Desktop Metal introduceert een tweetal systemen voor het 3D-printen van metalen producten. DM Studio maakt rapid prototyping van metalen onderdelen mogelijk, terwijl DM Production is gericht op massaproductie van hoge resolutie metalen onderdelen.

Met de DM Studio en DM Production wil Desktop Metal naar eigen zeggen een fundamentele verschuiving teweegbrengen in de wijze waarop producten worden ontwikkeld en op de markt worden gebracht. Met de twee systemen wil het Amerikaanse bedrijf de productie van prototypes en massaproductie van metalen onderdelen zowel goedkoper, sneller als veiliger maken.

DM Studio

Het DM Studio systeem bestaat uit een printer, een systeem voor ontbinden en een systeem voor sinteren. De oplossing biedt gebruikers de mogelijkheid in eigen beheer complexe metalen onderdelen in 3D te printen. Hierbij wordt gebruik gemaakt van ‘Bound Metal Deposition’ (BMD), een proces dat door Desktop Metal is ontwikkeld om nauwkeurige en reproduceerbare onderdelen te produceren uit metaal. Het bedrijf noemt de technologie vergelijkbaar met ‘Fused Deposition Modeling’ (FDM), de technologie waarvan veel 3D-printers gebruik maken. Het systeem maakt het volgens Desktop Metal 10 keer goedkoper om metalen prototypes te produceren dan bestaande technologie.

Het systeem maakt gebruik van cloud gebaseerde software, waarmee ontwerpers van in CAD-software ontworpen onderdelen direct in DM Studio prototypes kunnen printen. In sommige gevallen is het noodzakelijk ondersteuning mee te printen om complexere onderdelen te kunnen printen, zoals objecten met vrijhangende delen. In dit geval maakt DM Studio gebruik van de door Desktop Metal ontwikkelde ‘Separable Supports’, die met de hand kunnen worden verwijderd.

Het systeem maakt gebruik van print cartridges die eenvoudig kunnen worden veranderd, zodat snel kan worden overgestapt op een ander printmateriaal. In totaal zijn enkele honderden verschillende metaallegeringen beschikbaar waar gebruikers tussen kunnen schakelen. Dit maakt het mogelijk prototypes te produceren in hetzelfde materiaal dat in een later stadium voor de massaproductie van het onderdeel wordt gebruikt.

DM Production

Daarnaast lanceert Desktop Metal DM Production, een systeem gericht op de massaproductie van metalen onderdelen. DM Production is volgens het bedrijf de snelste 3D-printer voor de massaproductie van hoge resolutie metalen onderdelen die momenteel beschikbaar is. De printer maakt gebruik van Single Pass Jetting (SPJ) technologie, die DM Production volgens Desktop Metal 100 keer sneller maakt dan ieder laser-gebaseerd additief productiesysteem. Deze hogere snelheid vertaalt zich voor gebruikers in lagere productiekosten van onderdelen, waardoor 3D-printen voor het eerst kan concurreren met andere massaproductietechnieken zoals gieten.

Het DM Studio systeem is beschikbaar vanaf 120.000 dollar en wordt geleverd inclusief 3D-printer en apparatuur voor zowel het ontbinden als sinteren van producten. Het systeem is naar verwachting vanaf augustus 2017 leverbaar. Het DM Production systeem is leverbaar vanaf 2018.

Door: Wouter Hoeffnagel

Bron: Desktop Metal

‘Game changer’ voor AGF-bewaring: AiroFresh®AOP

De Belgische distributeur Agri Technology is ervan overtuigd: AiroFresh® is de ‘change maker’ in bewaartechnologieën voor voedsel en het zuiveren van de leefomgeving. Het apparaat onderdrukt de aanwezigheid van ethyleen of schimmels, bacteriën en virussen om zodoende o.a. voedselverspilling tegengaan. Het nog redelijk onbekende systeem is gebaseerd op een door NASA ontwikkeld luchtzuiveringssysteem.

“De AGF-sector in Nederland is misschien nog niet zo bekend met het systeem, maar NASA gebruikt het al heel lang voor het zuiveren van lucht in onder andere onderzeeërs en space shuttles”, aldus Roger Van Engelgem van Agri Technology. Het Australische bedrijf CRT Tech Pty Ltd kocht de technologie van NASA over. CRT Tech Australia heeft door de AiroFresh® technology verder ontwikkeld en gepatenteerd.

Geen contaminatie

Inmiddels is AiroFresh® verder verfijnd waardoor het in staat is om in de lucht en waterdamp aanwezige organische bestanddelen onschadelijk te maken. “Niet alleen ethyleen maar ook de VOC’s zoals schimmels, fungi, bacteriën en virussen worden vernietigd door de AiroFresh®. Daardoor is het mogelijk om vis, vlees, fruit en zuivelproducten in één ruimte te plaatsen zonder dat er cross-contaminatie plaatsvindt.” AiroFresh® wordt al naar tevredenheid gebruikt door verschillende fruittelers in Australië. Het systeem is in Australië biologisch gecertificeerd door NASAA (niet te verwarren met de ruimte-specialist). Anders dan bij vormen van chemische luchtzuivering zijn er dus totaal geen schadelijke risico’s voor de mens.

Volgens Van Engelgem is het hele post-harvest beheer beter te optimaliseren door gebruik van AiroFresh®. Ook blijven kwaliteit en smaak beter behouden. “Je kunt fruit nog zo goed keuren als je wilt, er kan altijd wel een steeltje in het fruit zijn gekomen waardoor het in het verdere bewaarproces gevoeliger wordt voor rotting. AiroFresh® doodt ook de schimmel op de vrucht en voorkomt het vormen van ‘nesten’ rotte vruchten in de pallox. In tegenstelling tot de gebruikte ethyleen blockers remt de AiroFresh® de rijping m.a.w. de smaakontwikkeling niet af.

Samenstelling

De AiroFresh® is een roestvrij stalen tube . Daarin zit een ventilator die door de buis lucht aanzuigt. Ook zit er een speciale UVC-lamp bestaande uit vier verschillende secties waardoor de reikwijdte van het dodingsmechanisme zo breed mogelijk is. De binnenkant van de tube bestaat uit een specifieke coating van onder meer titanium dat de lucht intensief zuivert.

De AiroFresh®1000 (110*18cm – 9kg – verbruik 0.85Amps) unit heeft een volume behandelingscapaciteit van 250m³ opslagruimte. De output van de unit is 120m³/uur. Voor zacht fruit zoals bessen is 1 unit voor 150m³ opslagruimte aan te raden. Dit gezien de korte opslagtijd (minstens 5-6 uren) De AiroFresh®4000 (29kg) verplaatst 480m³/uur en is goed om 1000m³ opslagruimte te behandelen. AiroFresh® is breed inzetbaar: het kan worden gebruikt van teelt tot de verbruiker. Zo heeft een Australische supermarktketen de AiroFresh®1000 boven de afdeling verse vis geplaatst om de ‘visgeur’ te verwijderen. Bij kaasmakers waar zowel witte als blauwe schimmelkazen geproduceerd worden zal bij het gebruik van de AiroFresh® een cros contaminatie van de witte schimmels op de blauw schimmelkaas voorkomen worden. Volgens van Engelgem is ook gebleken dat het geur neutraliserend werkt in post mortem ruimtes waar overleden personen opgebaard liggen.

Vanaf halverwege dit jaar wordt onderzoek gedaan naar de invloed van AiroFresh® om het bewaren van tulpenbollen economischer te maken tegenover de huidige gangbare technieken. De AiroFresh® biedt hier de mogelijkheid om met minder energie de ethyleen en de ziekteproblemen tijdens het bewaren onder controle te houden.

Bron: www.agritechnology.be

Door: Kelly Bakker

Servitization biedt toekomstkansen voor maakbedrijven

Het wordt voor maakbedrijven steeds belangrijker om dienstverlening te integreren in de bedrijfsvoering. Volgens het Insights rapport van ABN AMRO ‘Servitization: de toekomst van de maakindustrie’ doen zowel grote als kleine producenten er goed aan om zich (ook) als dienstverlener op te stellen.

Servitization is de term (voor het eerst gebruikt in 1988) die het proces aanduidt waarbij dienstverlening een steeds grotere rol krijgt in het businessmodel van maakbedrijven. Diensten zoals onderhoud en logistiek worden aan het maakproduct gekoppeld. Het businessmodel legt daarmee meer nadruk op de relatie met klanten dan puur op de verkoop van producten.

In het buitenland is servizitation al wat gangbaarder, in Nederland is zijn het vooral de grote producenten die ermee bezig zijn.

Proactieve diensten

Servitization in de industrie kan eruit bestaan dat bedrijven naast hun kernproducten ook proactief reparatie- en revisiediensten, reserveonderdelen en trainingen aanbieden. Maar ook bredere diensten als consultancy, financieringen, verzekeringen en logistieke diensten vallen hieronder.

Voorbeelden zijn het Lights as a Service concept van Philips, een printerfabrikant die haar klanten proactief nieuwe inktpatronen toestuurt of tapijtfabrikant Desso die niet alleen tapijt legt maar ook onderhoudt en vervangt.

Experts stellen dat servitization relevanter is dan ooit, onder meer omdat de waarde van productieactiviteiten afneemt en omdat klanten steeds hogere eisen stellen aan hun leveranciers en producten. Er is behoefte aan maatwerk. Daarnaast geeft het bedrijven de mogelijkheid zich te richten op hun kernactiviteiten. Zoals wordt gezegd in het rapport: “Hoe meer bedrijven inhouse-diensten afstoten en uitbesteden, hoe meer kansen er voor andere bedrijven ontstaan om deze diensten over te nemen. Veel machinegebruikers verwachten al dat hun leverancier services verleent als installatie, onderhoud, reparatie en vervanging. Ook de vraag naar asset management, financiering, training en advies groeit.”

Hoewel grote bedrijven wellicht makkelijker de omslag kunnen maken naar servitization (vanwege hun budgetten en netwerk) zijn er ook op dit gebied ook zeker mogelijkheden voor kleine en middelgrote bedrijven. Met name nieuwe technologieën kunnen hen daarbij helpen: Door The Internet of Things is het mogelijk om door middel van data in beeld te brengen wanneer een machine of productielijn onderhoud nodig heeft.

Voordelen op vier vlakken

Uit een Brits onderzoek van Xerox en de universiteit van Aston is gebleken dat bedrijven die bruikbare diensten aan hun bestaande producten koppelen, een jaarlijkse groei van 5 tot 10 procent weten te realiseren. De Britse website Manufacturing Global maakte een opsomming van vlakken waar directe voordelen te halen vallen met een service-based businessmodel:

Klanteisen: De verwachting van klanten wordt steeds hoger en in veel gevallen volstaat alleen productinnovatie niet om daaraan te voldoen. Door de implementatie van servizitation zijn maakbedrijven in staat om hun klanten een ‘pay per use’-model te bieden in plaats van dat klanten op voorhand al veel geld betalen. Door deze benadering profiteert de klant ook van gegarandeerde prestaties van het product en verplichtingen aangaande productontwikkeling en verbetering op de lange termijn.

Financiële duurzaamheid en veiligheid: Afspraken over dienstverlening zijn vaak bedoeld voor de langere termijn. Dat geeft bedrijven een bepaald niveau van zekerheid en duurzaamheid en de flexibiliteit om de groei van het bedrijf op te schalen. Als klanten kiezen voor een pay-per-use contract dan stemmen ze indirect in met een lange termijn relatie waardoor de relatie tussen producent en consument versterk wordt. Dat betekent automatisch een lange termijn cash-flow.

Productontwikkeling: Door het blijvend monitoren en onderhouden van een product nadat het naar de klant is gegaan, kan producenten helpen met de productontwikkeling. Zo is het makkelijker om aanvullende op mat gemaakte verbeteringen te doen en schept het wellicht zelfs mogelijkheden voor nieuwe producten of add-ons. De producent is ook op de hoogte van hoe zijn producten presteren en worden toegepast.

Klantbeleving: Door een langdurige relatie met een klant, wordt het bedrijf in staat gesteld om te anticiperen op de veranderende behoeftes van zijn klant. Door het aanbieden van bepaalde diensten, zoals onderhoud en vervangingen, worden bedrijven zich ook beter bewust van de behoefte aan deze diensten.

Made in NL organiseert een ontbijtsessie over servitization. Die is op 21 april op het hoofdkantoor van kantoorinrichter Ahrend.

Door: Kelly Bakker

Duits bedrijf perfectioneert mass customization met nieuwe software

Het Fraunhofer Institute for Computer Graphics Research (IGD) in Duitsland heeft een 3D designoplossing ontwikkeld die de haalbaarheid van 3D-printbare objecten simuleert. Het bedrijf presenteert dit concept, ‘Go Beyond 4.0’ op de Hannover Messe.

De software van Fraunhofer maakt het mogelijk om mass customization toe te passen met de 3D-technologie – waarbij de klant zijn ontwerpvoorkeuren aanbrengt op een standaardproduct zoals een koffiebeker of sneakers. De software is zo in elkaar gezet dat het de haalbaarheid van CAD-modellen test voordat ze de 3D-printer bereiken.

Verder dan het oppervlak

Het komt nog vaak voor dat de informatie in een 3D-model niet adequaat om te zetten is in een 3D-print. Als de interne geometrie niet geoptimaliseerd is of als er gaten zijn of obstakels in de structuur, zal een object, ondanks dat het schijnbaar perfect is aan het oppervlak, aan het eind plat neervallen. De software van Fraunhofer moet dit probleem oplossen.

Christian Altenhofen van het Fraunhofer Instituut beschrijft het concept als volgt:

“Met dit concept zorgen we voor een soepele transitie tussen design en simulatie. In de hedendaagse industrie is het vaak een probleem om snel te bepalen of een individueel design geïmplementeerd kan worden in een 3D-model. In veel gevallen beschrijven CAD-data alleen de buitenkant en bevat het geen volumetrische informatie die nodig is voor simulaties. Dit kan achteraf nog wel gedaan worden, maar dat proces is gevoelig voor fouten, vereist handmatig herhalingswerk en is kostbaar.

Suggesties van software

De software van de onderzoekers van Fraunhofer stellen consumenten en producenten in staat om de benodigde simulatie zelf automatisch te genereren. Dit maakt het makkelijker om te bepalen of ontwerpvoorstellen gedaan op de computer in werkelijkheid kunnen worden geïmplementeerd. Als dat niet het geval is, geeft de technologie zelf suggesties hoe het ontwerp of product verbeterd kan worden. “De klant heeft nog steeds veel mogelijkheden voor een individueel design.”

De algoritmen van de software zijn gebaseerd op het wiskunde concept van het onderverdelen van divisies. Op basis hiervan gebruiken de onderzoekers de eindige elementenmethode voor het afleiden van simulatiemodellen. Concreet betekent dit dat de interne spanningen van het model worden berekend, gebaseerd op randvoorwaarden zoals zwaartekracht of krachten veroorzaakt door de zwaarte van het object. Afhankelijk van de distributie en absolute waarden van de spanningen, kan bepaald worden of een object wel of niet stabiel is.

Onderverdeelde subdivisies volumes creëren een consistent virtueel model van de inwendige structuur van het object. “Dit betekent dat deze benadering verder gaat dan de traditionele CAD-weergaven die alleen de oppervlakten van 3D-objecten beschrijven en niks prijs geven over de binnenkant. Onze benadering combineert de volumetrische waarden samen met de oppervlakte-informatie die het daadwerkelijke design bepalen. Consumenten en producenten hebben daardoor toegang tot de benodigde informatie voor de simulatie tijdens het gehele ontwerpproces.”

Bron: Fraunhofer

Door: Kelly Bakker

Grondstoffenakkoord maakt circulaire maakindustrie concreter

Om de onafhankelijkheid en duurzaamheid van Nederland te waarborgen, is het belangrijk dat onze economie gaat draaien op herbruikbare grondstoffen. Het Nationaal Grondstoffenakkoord, dat begin dit jaar werd ondertekend door 180 publieke en private partijen, maakt afspraken rondom dit thema concreet.

Namens het kabinet tekenden minister Henk Kamp van Economische Zaken en staatsecretaris Sharon Djiksma van Infrastructuur & Milieu. Het Nederlandse bedrijfsleven werd vertegenwoordigd door Hans de Boer (VNO-NCW) en Michaël van Straalen (MKB-Nederland).

Kansen

Kamp stelde tijdens het ondertekenen dat er kansen zijn voor de Nederlandse economie door kostenbesparingen en het ontstaan van een nieuwe maakindustrie. “Een circulaire economie is niet alleen goed voor ons klimaat, maar levert ook inkomsten en banen op. Onderzoek laat zien dat tot 2023 de circulaire economie in Nederland goed is voor een marktwaarde van € 7,3 miljard per jaar en 54.000 banen. Kansen dus volop in het bedrijfsleven en dat geldt niet in het minst voor de bouwwereld. Deze nog altijd relatief conservatieve industrie krijgt op deze manier volop kansen om de handschoen op te pakken.”

Staatssecretaris Sharon Dijksma van Milieu haalde aan dat we anders moeten leren denken over grondstoffen en afval. “We moeten af van de wegwerpcultuur. Al bij het ontwerp moeten we bedenken hoe we grondstoffen opnieuw kunnen gebruiken.”. Het kabinet wil het gebruik van grondstoffen in 2030 al hebben gehalveerd.

2050

Het Nationaal Grondstoffenakkoord bouwt voort op het plan, in september door het kabinet gepresenteerd, om de omslag naar een circulaire economie te bevorderen. Binnen korte tijd moeten op de onderwerpen biomassa, voedsel, kunststoffen, maakindustrie, bouw en consumptiegoederen concrete plannen worden voorgesteld. Daarbij worden specifieke stappen omschreven, die gezet moeten worden om te komen tot een circulaire economie in 2050.

Bink Industrial/Lune is een van de maakbedrijven die het Grondstoffenakkoord ondertekende. De specialist in metaalbewerking en afvalsystemen houdt zich al langer bezig met circulariteit. Op de website wordt er zelfs een speciale pagina aan gewijd: “Ons streven is om producten, onderdelen en grondstoffen/materialen zo hoogwaardig mogelijk te hergebruiken. Daarbij stimuleren we ontwerpers en fabrikanten om anders – meteen al circulair – te kijken naar design en productie. Dan wordt het vaak relatief eenvoudig om een product te upgraden en te repareren, waardoor het gegarandeerd futureproof is.”

‘Grondstoffen zijn eindig’

Directeur en eigenaar van Brink Industrial Wido den Bosch gelooft heilig in een circulaire economie en richtte daarom een paar jaar geleden de bedrijfstak Lune op waarmee hij zelf afvalsystemen is gaan produceren. “Het beleid van de overheid is: van afval naar grondstof. Het begint dus met het inzamelen van afval. Wij staan met onze afvalsystemen en afvalbakken aan het begin van die lijn.”

Van den Bosch stelt dat circulariteit noodzakelijk is omdat alle grondstoffen eindig zijn. “Staal is nu misschien nog niet zo eindig, maar dat komt ook een keer. Het is dus belangrijk dat we spaarzaam omgaan met onze grondstoffen.” Lokaal ondernemen is een belangrijke voorwaarde voor een succesvolle circulaire economie. “Als je circulair bezig wilt zijn, moet je producten niet terugsturen naar China voor een reparatie of refurbishment. Dan is je footprint veel te groot. Nieuwe systemen moeten juist zoveel mogelijk lokaal zijn zodat je dicht op de markt zit en je geen onnodige transportbewegingen maakt.”

Gewoon doen

Ook kleine bedrijven kunnen volgens Van den Bosch bijdragen aan een circulaire maakindustrie. “De belangrijkste les die ik heb geleerd na 2,3 jaar circulair inkopen is gewoon doen. Begin gewoon. Het is echt niet nodig om iets meteen 100% circulair te maken. Als een product 50% circulair is, heb je al heel veel gedaan. Belangrijk is wel dat je het onderdeel maakt van de visie en de strategie van het bedrijf. Het maakt niet uit of je in de metaal of het kunststof zit, het is altijd zinvol om ernaar te kijken. Maak het praktisch en bekijk welke skills je al kan toevoegen. Dan zie je vanzelf de aanknopingspunten voor jouw bedrijf.”

Bron: Rijksoverheid

Door: Kelly Bakker