Nieuw exoskelet geeft dwarslaesiepatiënten mobiliteit terug

Een ontwerp van een nieuw exoskelet is op vrijdag 24 maart gepresenteerd door het studententeam Project MARCH van de TU Delft. Het exoskelet geeft patiënten met een dwarslaesie hun mobiliteit terug en helpt dagelijkse activiteiten uit te voeren. Martin van Rijn, demissionair staatssecretaris van Volksgezondheid, Welzijn en Sport, was bij de presentatie aanwezig.

Een exoskelet is een frame dat aan de buitenzijde van het lichaam wordt gedragen. Het frame ondersteunt het menselijk lichaam en is door Project MARCH ontwikkelt om patiënten die door een ziekte of ongeluk verlamde benen hebben hun volledige mobiliteit terug te geven. Niet alleen kunnen patiënten hierdoor weer zelf bepalen waar zij willen gaan en staan, maar stelt hen ook in staat op ooghoogte met vrienden en familie te communiceren. Daarnaast stelt het team dat een exoskelet de gezondheid van patiënten aanzienlijk kan verbeteren. Zo kan een exoskelet de kans op trombose verminderen, botten versterken, de darmwerking bevorderen, het aantal doorligwonden verminderen, de spieren versterken en de conditie van de patiënt verbeteren. Tot slot wordt ook de afhankelijkheid van zorgverleners en -verzekeraars verminderd.

Grote voordelen

Onder andere patiënten met een dwarslaesie kunnen profiteren van een exoskelet. Het frame helpt hen weer te lopen. “Dat is heel belangrijk want hiermee neemt de bewegingsvrijheid van de gebruiker toe en verbeteren sociale contacten met bijvoorbeeld familie, vrienden en collega’s omdat ze weer met elkaar op ooghoogte kunnen communiceren. Het gebruiken van een exoskelet heeft grote voordelen voor de lichamelijke en geestelijke gesteldheid van de gebruiker. We zijn dan ook enorm trots dat we het nieuwe ontwerp op 24 maart aan de buitenwereld hebben gepresenteerd”, zegt Donald Dingemanse, teammanager van Project MARCH.

Project MARCH is een team dat bestaat uit studenten van de TU Delft. Ook dwarslaesiepatiënt Ruben de Sain is onderdeel van het team. De Sain was in december 2015 de eerste patiënt met een dwarslaesie die in Nederland een exoskelet kreeg aangemeten. Met behulp van dit pak, dat is ontwikkeld door de Sint Maartenskliniek, kon De Sain na tien jaar weer lopen. De Sain startte daarom eind 2015 een crowdfundingcampagne waarmee hij met succes de 85.000 euro wist te verzamelen die nodig was voor de aanschaf van het exoskelet. De Sint Maartenskliniek is sinds juni 2016 sponsor van Project MARCH.

MARCH II

Nu is De Sain dus betrokken bij Project MARCH. Dit team realiseerde eerder het exoskelet MARCH I. Binnen de TU Delft werkt ieder jaar een groep studenten een jaar lang fulltime aan het verbeteren van de techniek achter het exoskelet. In september 2016 is begonnen met het ontwerp van een geheel nieuw model: MARCH II. Dit exoskelet is nu gepresenteerd.

MARCH II verschilt op twee belangrijke punten van MARCH I. Zo is de manier waarop kracht wordt overgebracht van de motor naar het gewricht – wat de patiënt de mogelijkheid geeft op te staan en te lopen – aanzienlijk veranderd. Daarnaast is het feedbacksysteem op de schop gegaan. Dit systeem zorgt dat de patiënt in het exoskelet weet waar zijn benen zich bevinden. Deze feedback is noodzakelijk, aangezien de patiënt door zijn dwarslaesie zelf niet kan voelen waar zijn benen zijn.

Cybathlon

Het team achter Project MARCH stelt zichzelf als doel een exoskelet te ontwikkelen waarmee mensen met een dwarslaesie de zes onderdelen van de Cybathlon in tien minuten kunnen volbrengen. Een Cybathlon is een wedstrijd gericht op bionische para-atleten waarin teams met hun exoskeletten de strijd aangaan om de zes onderdelen van de wedstrijd met succes af te ronden. Deze zes onderdelen zijn bedoeld om alledaagse situaties te imiteren. De TU Delft meldt dat er plannen bestaan om in oktober 2017 een Cybathlon te organiseren in Nederland. Het studententeam van de TU Delft wil aan deze wedstrijd deelnemen en de zes onderdelen hier binnen tien minuten volbrengen. Op dit moment is er geen enkel exoskelet beschikbaar dat hiertoe in staat is.

De presentatie van het ontwerp van Project MARCH II is in onderstaande video terug te kijken. Meer informatie over Project MARCH is te vinden op projectmarch.nl.

Door: Wouter Hoeffnagel

Duits bedrijf perfectioneert mass customization met nieuwe software

Het Fraunhofer Institute for Computer Graphics Research (IGD) in Duitsland heeft een 3D designoplossing ontwikkeld die de haalbaarheid van 3D-printbare objecten simuleert. Het bedrijf presenteert dit concept, ‘Go Beyond 4.0’ op de Hannover Messe.

De software van Fraunhofer maakt het mogelijk om mass customization toe te passen met de 3D-technologie – waarbij de klant zijn ontwerpvoorkeuren aanbrengt op een standaardproduct zoals een koffiebeker of sneakers. De software is zo in elkaar gezet dat het de haalbaarheid van CAD-modellen test voordat ze de 3D-printer bereiken.

Verder dan het oppervlak

Het komt nog vaak voor dat de informatie in een 3D-model niet adequaat om te zetten is in een 3D-print. Als de interne geometrie niet geoptimaliseerd is of als er gaten zijn of obstakels in de structuur, zal een object, ondanks dat het schijnbaar perfect is aan het oppervlak, aan het eind plat neervallen. De software van Fraunhofer moet dit probleem oplossen.

Christian Altenhofen van het Fraunhofer Instituut beschrijft het concept als volgt:

“Met dit concept zorgen we voor een soepele transitie tussen design en simulatie. In de hedendaagse industrie is het vaak een probleem om snel te bepalen of een individueel design geïmplementeerd kan worden in een 3D-model. In veel gevallen beschrijven CAD-data alleen de buitenkant en bevat het geen volumetrische informatie die nodig is voor simulaties. Dit kan achteraf nog wel gedaan worden, maar dat proces is gevoelig voor fouten, vereist handmatig herhalingswerk en is kostbaar.

Suggesties van software

De software van de onderzoekers van Fraunhofer stellen consumenten en producenten in staat om de benodigde simulatie zelf automatisch te genereren. Dit maakt het makkelijker om te bepalen of ontwerpvoorstellen gedaan op de computer in werkelijkheid kunnen worden geïmplementeerd. Als dat niet het geval is, geeft de technologie zelf suggesties hoe het ontwerp of product verbeterd kan worden. “De klant heeft nog steeds veel mogelijkheden voor een individueel design.”

De algoritmen van de software zijn gebaseerd op het wiskunde concept van het onderverdelen van divisies. Op basis hiervan gebruiken de onderzoekers de eindige elementenmethode voor het afleiden van simulatiemodellen. Concreet betekent dit dat de interne spanningen van het model worden berekend, gebaseerd op randvoorwaarden zoals zwaartekracht of krachten veroorzaakt door de zwaarte van het object. Afhankelijk van de distributie en absolute waarden van de spanningen, kan bepaald worden of een object wel of niet stabiel is.

Onderverdeelde subdivisies volumes creëren een consistent virtueel model van de inwendige structuur van het object. “Dit betekent dat deze benadering verder gaat dan de traditionele CAD-weergaven die alleen de oppervlakten van 3D-objecten beschrijven en niks prijs geven over de binnenkant. Onze benadering combineert de volumetrische waarden samen met de oppervlakte-informatie die het daadwerkelijke design bepalen. Consumenten en producenten hebben daardoor toegang tot de benodigde informatie voor de simulatie tijdens het gehele ontwerpproces.”

Bron: Fraunhofer

Door: Kelly Bakker

Grondstoffenakkoord maakt circulaire maakindustrie concreter

Om de onafhankelijkheid en duurzaamheid van Nederland te waarborgen, is het belangrijk dat onze economie gaat draaien op herbruikbare grondstoffen. Het Nationaal Grondstoffenakkoord, dat begin dit jaar werd ondertekend door 180 publieke en private partijen, maakt afspraken rondom dit thema concreet.

Namens het kabinet tekenden minister Henk Kamp van Economische Zaken en staatsecretaris Sharon Djiksma van Infrastructuur & Milieu. Het Nederlandse bedrijfsleven werd vertegenwoordigd door Hans de Boer (VNO-NCW) en Michaël van Straalen (MKB-Nederland).

Kansen

Kamp stelde tijdens het ondertekenen dat er kansen zijn voor de Nederlandse economie door kostenbesparingen en het ontstaan van een nieuwe maakindustrie. “Een circulaire economie is niet alleen goed voor ons klimaat, maar levert ook inkomsten en banen op. Onderzoek laat zien dat tot 2023 de circulaire economie in Nederland goed is voor een marktwaarde van € 7,3 miljard per jaar en 54.000 banen. Kansen dus volop in het bedrijfsleven en dat geldt niet in het minst voor de bouwwereld. Deze nog altijd relatief conservatieve industrie krijgt op deze manier volop kansen om de handschoen op te pakken.”

Staatssecretaris Sharon Dijksma van Milieu haalde aan dat we anders moeten leren denken over grondstoffen en afval. “We moeten af van de wegwerpcultuur. Al bij het ontwerp moeten we bedenken hoe we grondstoffen opnieuw kunnen gebruiken.”. Het kabinet wil het gebruik van grondstoffen in 2030 al hebben gehalveerd.

2050

Het Nationaal Grondstoffenakkoord bouwt voort op het plan, in september door het kabinet gepresenteerd, om de omslag naar een circulaire economie te bevorderen. Binnen korte tijd moeten op de onderwerpen biomassa, voedsel, kunststoffen, maakindustrie, bouw en consumptiegoederen concrete plannen worden voorgesteld. Daarbij worden specifieke stappen omschreven, die gezet moeten worden om te komen tot een circulaire economie in 2050.

Bink Industrial/Lune is een van de maakbedrijven die het Grondstoffenakkoord ondertekende. De specialist in metaalbewerking en afvalsystemen houdt zich al langer bezig met circulariteit. Op de website wordt er zelfs een speciale pagina aan gewijd: “Ons streven is om producten, onderdelen en grondstoffen/materialen zo hoogwaardig mogelijk te hergebruiken. Daarbij stimuleren we ontwerpers en fabrikanten om anders – meteen al circulair – te kijken naar design en productie. Dan wordt het vaak relatief eenvoudig om een product te upgraden en te repareren, waardoor het gegarandeerd futureproof is.”

‘Grondstoffen zijn eindig’

Directeur en eigenaar van Brink Industrial Wido den Bosch gelooft heilig in een circulaire economie en richtte daarom een paar jaar geleden de bedrijfstak Lune op waarmee hij zelf afvalsystemen is gaan produceren. “Het beleid van de overheid is: van afval naar grondstof. Het begint dus met het inzamelen van afval. Wij staan met onze afvalsystemen en afvalbakken aan het begin van die lijn.”

Van den Bosch stelt dat circulariteit noodzakelijk is omdat alle grondstoffen eindig zijn. “Staal is nu misschien nog niet zo eindig, maar dat komt ook een keer. Het is dus belangrijk dat we spaarzaam omgaan met onze grondstoffen.” Lokaal ondernemen is een belangrijke voorwaarde voor een succesvolle circulaire economie. “Als je circulair bezig wilt zijn, moet je producten niet terugsturen naar China voor een reparatie of refurbishment. Dan is je footprint veel te groot. Nieuwe systemen moeten juist zoveel mogelijk lokaal zijn zodat je dicht op de markt zit en je geen onnodige transportbewegingen maakt.”

Gewoon doen

Ook kleine bedrijven kunnen volgens Van den Bosch bijdragen aan een circulaire maakindustrie. “De belangrijkste les die ik heb geleerd na 2,3 jaar circulair inkopen is gewoon doen. Begin gewoon. Het is echt niet nodig om iets meteen 100% circulair te maken. Als een product 50% circulair is, heb je al heel veel gedaan. Belangrijk is wel dat je het onderdeel maakt van de visie en de strategie van het bedrijf. Het maakt niet uit of je in de metaal of het kunststof zit, het is altijd zinvol om ernaar te kijken. Maak het praktisch en bekijk welke skills je al kan toevoegen. Dan zie je vanzelf de aanknopingspunten voor jouw bedrijf.”

Bron: Rijksoverheid

Door: Kelly Bakker

Bijdrage van Kabinet helpt ACE meer startups, scaleups en onderzoek te faciliteren

Het Automotive Center of Expertise (ACE) ontvangt een extra bijdrage van 1 miljoen euro van het Kabinet. Het bedrag geeft ACE meer mogelijkheden tot het faciliteren van kennisuitwisseling en het versterken van de aansluiting van het onderwijs op de arbeidsmarkt. Het geld wordt onder andere gebruikt om startups, scaleups en onderzoek van studenten te faciliteren.

ACE is een kenniscentrum voor toegepast automotive onderzoek en onderwijs. Binnen het centrum werken de automotive instituten van de Hogeschool Rotterdam, Fontys Hogescholen, de Hogeschool van Arnhem en Nijmegen (HAN) samen met het bedrijfsleven. Het centrum stelt zich als doel een synergie te realiseren op het gebied van de kwaliteit van onderwijs, praktijkgericht onderzoek, structurele samenwerking met het bedrijfsleven, integratie van bedrijfsopdrachten in regulier onderwijs, instroombevordering, expertise- en talentbevordering en talentenscouting.

‘Onderwijs kan de innovaties niet bijbenen’

“De innovaties gaan ontzettend hard, harder dan het onderwijs kan bijbenen. ACE zit tussen het bedrijfsleven en de onderwijssector in, en probeert de ontwikkeling van het onderwijs te stimuleren”, legt Josée Sombekke, directeur van ACE, uit. “De afgelopen jaren is door de overheid enorm geïnvesteerd in smart mobility, met name door het ministerie van Infrastructuur en Milieu. Dit heeft als doel de bestaande snelwegen beter te kunnen benutten, de veiligheid op de weg te vergroten en de CO2-uitstoot terug te dringen.”

“Bij smart mobility kan onder andere worden gedacht aan zelfrijdende functies, zoals ‘keep your lane’ systemen die voorkomen dat een voertuig buiten de rijbaan komt, functies die een voertuig indien nodig automatisch afremmen en functies voor automatisch inparkeren”, aldus Sombekke. “De inzet op smart mobility zorgt onder andere voor een forse toename van het aantal chips in auto’s. Waar nu nog voor enkele honderden euro’s aan chiptechnologie in een voertuig zit, loopt dit bedrag in de komende jaren flink op.”

Smart industry

“Daarnaast wordt het productieproces in de automotive industrie steeds slimmer, wat ook wel smart industry wordt genoemd. Hierbij spelen allerlei vraagstukken. Hoe kunnen slimme technieken bijvoorbeeld worden ingezet om zeker te stellen dat de productie in de automotive industrie in Nederland blijft en niet naar het buitenland wordt verhuisd? Welke robotkennis is hiervoor nodig? Hoe kunnen de technieken worden ingezet om de productie flexibel te houden, zodat snel geschakeld kan worden tussen onderdelen die in kleine oplages worden geproduceerd?”, zegt Sombekke. “Tot slot verandert ook het materiaalgebruik in de automotive industrie, wat helpt auto’s zuiniger te laten rijden en de CO2-uitstoot van voertuigen terug te dringen. Denk hierbij aan het gebruik van lichte materialen, die ondanks hun lage gewicht toch de veiligheid van inzittenden kunnen garanderen.”

Dit zorgt voor grote veranderingen in de automotive industrie; auto’s worden in toenemende mate een hardware- en softwareproduct. “Deze ontwikkeling heeft ook een flinke impact op het onderwijs. De functie van de automotive ingenieur verandert hierdoor. Het vak is steeds meer een combinatie van mechatronica, voertuigtechniek én IT”, aldus Sombekke. “Zo komen ingenieurs in de automotive industrie in toenemende mate in aanraking met camera’s en LIDAR-systemen die voor zelfrijdende functies worden gebruikt. Daarnaast brengt het slimmer worden van voertuigen ook risico’s met zich mee. Zo kunnen cybercriminelen inbreken op de digitale systemen in een slimme auto. Het is van belang dat studenten zich hier bewust zijn bij de ontwikkeling van toepassingen rond slimme voertuigen, zodat zij security in een vroegtijdig stadium kunnen meenemen in de ontwikkeling.”

Meer startups, scaleups en onderzoek faciliteren

“Met behulp van de één miljoen euro die het Kabinet beschikbaar stelt kunnen wij nu meer startups, scaleups en onderzoek van studenten faciliteren. Hierbij werken wij nauw samen met zowel de drie hogescholen die bij ons zijn aangesloten als het bedrijfsleven.”

Meer informatie over ACE is te vinden op acemobility.nl. Voorbeelden van projecten die door ACE mogelijk zijn gemaakt zijn hier te vinden.

Persoon op foto is: Josée Sombekke, directeur van het Automotive Center of Expertise

Foto is gemaakt door: Scholten Linde Fotografie

Door: Wouter Hoeffnagel

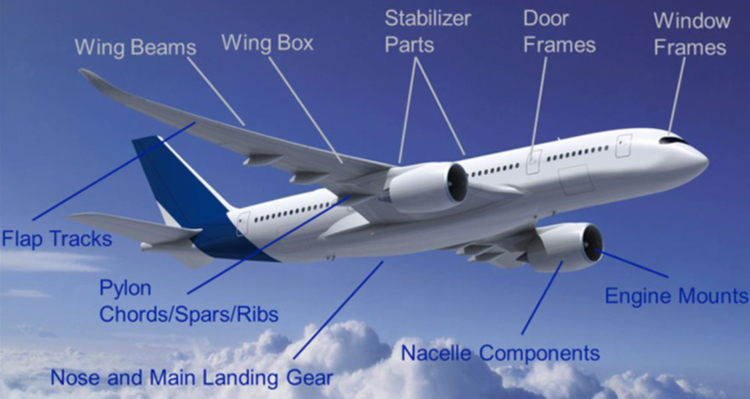

MCB Specials: Metalen voor bijzondere toepassingen

Het ene metaal is het andere niet. Niet alleen als we het over de verschillende soorten hebben, maar ook als het gaat over kwaliteiten en toepassingen. Op bezoek bij Arno van Wijnen horen we over titaan. Een metaal dat dankzij zijn bijzondere eigenschappen in een aantal boeiende markten zeer wordt gewaardeerd. De lucht- en ruimtevaart bijvoorbeeld. “Titaan in de vliegtuigindustrie met name is een snelgroeiende markt die heel streng gereguleerd wordt.”

Titaan – of zoals het ook wel genoemd wordt, titanium – is een grondstof die in ongeveer twee procent van de aardkorst aanwezig is. Het wordt gewonnen uit het mineraal ilmeniet en rutiel. In meteorieten en stenen die de astronauten van de Apollo-missies mee terug brachten, vinden we beduidend hogere concentraties dan op aarde, maar titaan komt in lage concentraties voor in alle levende vormen op aarde, inclusief de mens. Maar dat geeft voer voor weer een heel ander onderwerp.

Geliefd materiaal

Titaan is zo’n geliefd materiaal vanwege zijn eigenschappen. Het is erg sterk, licht en corrosiebestendig en bestand tegen extreme temperaturen en temperatuurschommelingen. Van Wijnen: “De kwaliteit van het materiaal wordt vooral bepaald door de productiemanier en de samenstelling van de legering. Voor iedere toepassing gelden optimale samenstellingen vanwege de daardoor verkregen eigenschappen. En per toepassing zijn er hele strenge normeringen waaraan het materiaal moet voldoen. In de vliegtuigindustrie worden met name de Amerikaanse AMS-normen gehanteerd. Nog beter is de materiaalaanduiding volgens UNS – Unified Numbering Systems for Metals and Alloys – gevolgd door een letter. Deze vind ik overigens ook het duidelijkst. De leveringen voor grote vliegtuigfabrikanten zijn in grote en langlopende contracten afgesloten waarbij die normen als leidraad gelden.”

In die contracten van de vliegtuigproducenten wordt niet alleen de normering van het materiaal vastgelegd, maar ook de herkomst. Voor een leverancier is het verder van belang wat de toegevoegde waarde aan het materiaal is, om te bepalen welke certificering je nodig hebt om producten te kunnen leveren. In Europa gelden naast de normen voor de individuele materialen, de normeringen voor het kwaliteitsmanagementsysteem, de QMS, van de European Association of Aerospace Industries. Verander je niets aan de materiaaleigenschappen, dan kun je volstaan met AS9100. Doe je dat wel, dan moet je AS 9110 en AS 9120 gaan bekijken.

Betere productiemethodes

Van Wijnen vertelt dat in tegenstelling tot sommige andere grondstoffen, de kostprijs van titaan in de laatste decennia flink is gedaald. “Was de prijs in 1980 nog 20.000 euro per kilo, nu is dat zo’n 30 euro en die prijs zakt nog steeds verder. Dat is met name te danken aan verbeterde productiemethodes, waardoor het makkelijker te winnen is.”

Het verwerken en bewerken van het materiaal bepaalt in belangrijke mate de uiteindelijke kwaliteit en sterkte. “Met name de productiemethode van de legering zorgt voor de atoomstapeling die weer van belang is voor de buig- en treksterkte. Dat maakt dat 3D-printen met titaan nog niet voor alle toepassingen in de luchtvaart de juiste sterkte geeft, maar de ontwikkelingen gaan heel snel.”

Afhankelijk van de atoomstructuur van titaan is het materiaal al dan niet op een bepaalde manier te bewerken. Die atoomstructuur of microstructuur is onderverdeeld in drie classificaties, hier ook wel fases genoemd: Alpha, Alpha-Beta en Beta.

Alpha-titaan is niet hardbaar, maar wel goed lasbaar. Het heeft een lage tot gemiddelde sterkte, een goede breuktaaiheid en goede mechanische eigenschappen bij cryogene temperaturen.

Alpha-Beta-titaan is beperkt koud vervormbaar en goed warm vervormbaar. Heeft een gemiddelde tot hoge sterkte en een lagere kruipsterkte bij hoge temperaturen dan Alpha-titaan.

Beta-titaan heeft een hoog percentage stabiliserende elementen. Deze titaansoorten kunnen warmtebehandeld worden en geven daarna een hoge sterkte. Bovendien zijn deze soorten in de zogenaamde solution annealed toestand zeer goed vervormbaar.

Bewerken

“Een andere eigenschap van titaan is dat het een reactief materiaal is,” gaat Van Wijnen verder. “Dat betekent dat het heel snel oxideert aan de buitenlucht, maar dat die oxidelaag daarna direct dient als een beschermlaag. Sowieso is het bewerken van titaan een kunst apart. Je moet hiervoor gereedschap van speciaal materiaal gebruiken, zoals carbide, en heel goed kijken naar de gevolgen van de gewenste bewerking op het materiaal. Omdat titaan een slechte thermische geleiding heeft, ontwikkelt de warmte zich vooral op het snijpunt. Het materiaal heeft bovendien de neiging aan het gereedschap te plakken, spanen plakken daardoor aan het gereedschap. Als je te voorzichtig bewerkt, dan kun je juist problemen oproepen omdat de bovenste laag van het materiaal een sterke oppervlaktespanning heeft en hierdoor de vervorming veel minder gecontroleerd verloopt dan je zou wensen. Het materiaal heeft een sterke neiging om koud te verstevigen, met alle gevolgen van dien. Je moet dus proberen onder de koud verstevigde laag te snijden. En goed koelen!”

Het beste werkt dan nog koelen onder hoge druk, waardoor de spaan makkelijker breekt. “Op dit moment wordt geëxperimenteerd met het gebruik van vloeibare stikstof bij het bewerken. Daarmee zou je hogere snijsnelheden moet kunnen bereiken met minder gereedschapsslijtage. En we hebben het hier over kostbare gereedschappen, dus dat is het experimenteren wel waard.”

En dan is volgens Van Wijnen, die hier zomaar uren over kan vertellen, draaien – of frezen – nog een bewerkingsmethode met de minste bewerkings- nou vooruit, laten we het uitdagingen noemen.

Snijkantopbouw

Door: Janet Kooren

HGG krijgt met Smart Manufacturing Award erkenning voor werk

HGG won onlangs de Smart Manufacturing Award, een prijs die de Metaalunie jaarlijks uitreikt aan een van haar leden. Het is een erkenning voor de jarenlange ervaring van het bedrijf uit Wieringerwerf met smart manufacturing.

De jury had zo haar redenen om HGG, specialist in 3D profileren, de prijs te geven. Jan Post, juryvoorzitter Smart Manufacturing Awards: “‘HGG is een mooi voorbeeld van Smart Manufacturing op vele vlakken in de metaalsector. Het bedrijf is voortdurend bezig met het optimaliseren van processen door technologische innovatie, digitalisering en automatisering en realiseert daarmee grote doorlooptijd- en kostenreductie voor zijn klanten.”

Verrassing

Hoewel HGG zich eigenlijk al ruim 30 jaar bezighoudt met smart manufacturing, was managing director Mark Helder toch verrast door het krijgen van de award. “We zijn in eerste instantie als een van de acht districtwinnaars in Nederland benoemd waarna over elk bedrijf een filmpje is gemaakt. Ik vind ons eigen bedrijf natuurlijk heel mooi, maar was na het zien van die filmpjes ook erg onder de indruk van de rest. Toen we vervolgens bij de laatste drie uitkwamen, waren we al heel blij maar vervolgens werden we ook nog als winnaar benoemd.”

Helder denkt dat een combinatie van factoren uiteindelijk de doorslag gaf voor de keuze van de jury. “Ik denk dat onder meer gekeken is naar hoe we omgaan met personeel, hoe we digitalisering toepassen en van tekening naar productie toe kunnen, hoe we produceren. We maken machines maar gebruiken ze ook zelf. Dat is volgens mij een unieke combinatie in Nederland.”

Minder productietijd

Een ander concreet en recent voorbeeld van smart manufacturing binnen HGG is een project waarin de productietijd van staalbouwmachines werd teruggebracht van 28 weken naar 6 weken. “Dit was een bedrijfsbrede operatie, waar we niet alleen intern veel mee bezig waren, maar waar we ook leveranciers bij hebben betrokken. Het typeert hoe wij met mensen omgaan. Onze klanten kunnen hun werk bij ons uitbesteden maar ook een machine kopen of huren. We zijn dus heel vrij in wat we de klant kunnen bieden.”

HGG richt zich kortom op dat waar het goed in is: het snijden van staal. “Al sinds onze oorsprong besteden we veel uit. We hebben geen draai- en freesbanken, we lassen niet. We zijn meer een assemblagebedrijf en voegen daar een stuk software en engineering aan toe. Wij noemen het ‘Mental factoring’, oftewel produceren met het hoofd. De bouw van machines is nooit constant, daarom moet je bepaalde dalen op kunnen vangen. Als je de gehele productie in eigen huis hebt ben je beperkt in wat je kunt produceren en in rustige tijden heb je een ongebruikte werkbank staan. Wij gebruiken onze variaties en flexibiliteit om de klant op maat te bedienen.”

De volgende stap voor HGG is smart manufacturing bestendig te maken voor de toekomst. Hoe? Dat legt Helder in het door Metaalunie gemaakte bedrijfsfilmpje van uit: “Niet alleen samenwerken met je klanten maar ook met kennisinstituten zoals grote universiteiten in Delft, Singapore en Twente hierdoor zorgen we ervoor dat onze technologieën bestendig zijn voor smart manufacturing in 2025.”

Bron: HGG

Door: Kelly Bakker

Onderdelen voor medische apparatuur: langere levensduur en refurbishen

Medische apparatuur is vaak kostbaar. Maar ook in medische apparatuur zitten onderdelen die onderhevig zijn aan slijtage. Een klepje, een ventiel, een schakelaar. Onderdelen die na een bepaalde gebruiksduur defect kunnen raken of simpelweg opgebruikt zijn. We bestellen even een nieuwe? Ja, een geheel paneel waar dat klepje onderdeel van uitmaakt is misschien nog wel te krijgen, maar dat klepje los? Nee, dat wordt niet geleverd. Dat ventiel? Wel als onderdeel van een complete module van het apparaat. Het is nou eenmaal niet rendabel om al die losse onderdelen op voorraad te houden. Daarvoor is de apparatuur te specialistisch.

Goed, we bestellen dus een paneel voor een paar duizend euro. Vervangen het klepje en werpen de rest weg (Ja, heus. Dit is de praktijk!). Het apparaat doet weer waar het voor gemaakt is en kan weer een paar jaar mee. Maar op enig moment houdt deze investeringsbereidheid natuurlijk wel op. Als het apparaat al een paar jaar ouder is, er al een paar keer op een dergelijke manier een onderdeel is vervangen, dan weegt een dergelijke vervangingsinvestering niet meer op tegen de dagwaarde. En wordt er dus een nieuw apparaat besteld.

Dat kan ook anders. Zeker met de technieken van vandaag.

Neil van Es, directeur van Parts On Demand ziet dit soort voorbeelden aan de lopende band. “Het is ongelofelijk hoeveel geld er op deze manier verspild wordt. Intussen weet een flink aantal partijen de weg naar de nieuwe technieken te vinden. Wij houden ons bezig met hoogwaardige 3D-print productietechnieken. Als wij een dergelijk onderdeel op ons bureau krijgen, scannen we het in als dat mogelijk is. Lukt dat niet, dan maken we een tekening en kunnen het heel simpel namaken met behulp van verschillende 3D-printtechnieken. Afhankelijk van de toepassing kiezen we het meest geschikte materiaal en de nabewerking. We hebben de beschikking over medisch goedgekeurde materialen en kunnen zelfs in overleg met de gebruiker een ontwerp maken dat het product verbetert. Productverbeteringen zijn altijd al voor een groot deel afkomstig uit het veld en onze engineers en designspecialisten kunnen dat eenvoudig implementeren.”

Van Es ziet nog andere, steeds meer voorkomende oplossingen in de medische sector. Het refurbishen van apparatuur zoals endoscopen. “Bij dat soort apparatuur leveren we steeds vaker onderdelen waarmee de apparatuur wordt gereviseerd en weer in de markt wordt gezet. Er zijn natuurlijk ook veel gebruikers die hun endoscopen gewoon laten repareren als er iets defect is. Maar er zijn er nog genoeg die daar de moeite niet voor nemen en de defecte apparatuur afdanken. Er springen nu partijen in het gat in de markt dat daar is ontstaan. Zij maken deze producten weer als nieuw. Bij dit soort kapitaalintensieve apparatuur loont dat meer dan de moeite. En we hebben het wel over een markt waar de kosten heel makkelijk de pan uit rijzen. Als we op deze manier die kosten kunnen drukken door apparatuur een veel langere levensduur te geven, dan dragen we daarmee bij aan het beheersbaar houden van totale zorgkosten. Ook wel een fijne bijkomstigheid.” Van Es noemt dit als voorbeeld van een trend. “We zien bijvoorbeeld ook dat Philips niet al te lang geleden een fabriek bouwde om gebruikte MRI- en CT-scanners weer om te bouwen tot ‘als nieuwe’ systemen, compleet met garantie.”

Maar niet alleen voor refurbishen en vervangingsdelen worden onderdelen geprint. Ook voor apparatuur die in hele hoge mate specialistisch is en waarvan de time-to-market extreem kort is doordat de ontwikkelingen elkaar in hoog tempo opvolgen. Een voorbeeld daarvan zijn microreactoren. Door het naar elkaar toe groeien van chemie, biochemie en biotechnologie ontstaan er nieuwe mogelijkheden op het gebied van analytische chemie. “Wij leveren bijvoorbeeld flink wat onderdelen voor reactoren voor ziekenhuizen. Reactoren waarin radioactieve stoffen met een heel korte halfwaardetijd op locatie worden gemengd. Deze reactoren zijn klein en worden in kleine oplages gemaakt. Dat geeft weer volop ruimte voor doorontwikkeling voor heel veel verschillende industrieën. En opschaling gebeurt dan door het parallel zetten van een aantal units waar dat nodig is.” De voordelen van 3D-printen zijn dat er geen gereedschapskosten zijn, geen opstartkosten en dat de schaalbaarheid met professionele productiefaciliteiten redelijk onbeperkt is. Dat maakt innovatie makkelijker haalbaar met veel minder investeringsrisico.

Door: Janet Kooren

Foto’s: Parts On Demand / Shutterstock

Gebrek aan kennis staat doorbraak 3D-printen in luchtvaart in de weg

Hoewel de populariteit van 3D-printing in de luchtvaartindustrie steeds meer toeneemt, blijft een echte doorbraak nog uit. Met name het gebrek aan kennis is hier de oorzaak van. Dat stelt onderzoeksbureau IDC in een onderzoek.

Het bureau deed onderzoek in Frankrijk, Duitsland, Italië en Groot-Brittannië en de conclusie was dat 3D-printen in onder andere de luchtvaartindustrie wel steeds vaker toegepast wordt maar dat een echte doorbraak vooralsnog uitblijft.

Materiaaleisen

Met name de inzet van 3D-printers bij de daadwerkelijke productielijn staat volgens IDC nog in de kinderschoenen. In het onderzoek worden daar verschillende oorzaken voor aangewezen. Eén van de redenen is dat het de industrie aan de juiste materialen ontbreekt. Bij veel 3D-printers worden polymeren gebruikt die niet voldoen aan de eisen die vaak in de luchtvaart- en gezondheidsindustrie worden gesteld. Deze moeten zeer krachtig zijn en een lange levensduur hebben. Daarnaast lopen de kosten voor 3D-materiaal vaak op.

Verder is er ook nog te weinig kennis over 3D-printing, zowel aan de personeelkant als aan de industriekant. Personeel moet vaak een speciale training volgen omdat het gebruik van een 3D-printer gespecificeerde kennis vereist. Hardware- en materiaalverkopers hebben andersom weinig inzicht in de specifieke behoeftes die spelen in de luchtvaart- en gezondheidsindustrie. Daardoor is het aanbod industriespecifieke materialen nog klein.

Tot slot gooien ook wet- en regelmatig roet in het eten. Veel bedrijven geven in de IDC-enquête aan dat veranderingen te langzaam worden doorgevoerd en de ontwikkeling van 3D-printen in de luchtvaartindustrie daardoor achterblijft.

3D print in Nederland

Ondertussen lezen we berichten die toch ook een ander beeld laten zien. Zo voorspelde een recente studie naar de toepassing van 3D-printen in de luchtvaartindustrie een toename van 72 miljoen dollar in 2015 naar bijna 600 miljoen in 2020. Luchtvaartgigant Boeing maakte onlangs nog bekend dat het vaker gebruik gaat maken van 3D-printing voor de bouw van satellieten. Dit om de productie ervan te versnellen. Boeing gebruikt al langer 3D-printers voor het maken van onderdelen.

Daarnaast vliegt de Nederlandse luchtmacht sinds begin dit jaar met een helikopter met daarin een 3D-geprinte ladderbracket.

Het Netherlands Aerospace Centre (NLR) was verantwoordelijk voor het 3D-printen van de ladderbracket en het testen ervan. “We zijn in deze testfase begonnen met een onderdeel dat niet te zwaar belast wordt, dat niet essentieel is”, aldus Gerrit Kool, manager R&D bij NLR. “We wilden met name ervaring opdoen met het fabricageproces. Maar het gaat in de luchtvaart stapsgewijs. Je moet aan heel veel eisen voldoen als je een 3D-product maakt voor bijvoorbeeld een vliegtuig. Dat proces hebben we hiermee wel doorlopen.”

NLR wil verder experimenteren. “Het voordeel van 3D-printen is dat je producten veel slimmer kunt maken, organisch bijna, met alleen de materialen daar waar ze nodig zijn. Maar een 3D-print is alleen interessant als je ook het ontwerp meeneemt. Het geeft je meer vrijheid om een vorm te kiezen. Het lijkt erop dat de industrie hier nog een beetje aan moet wennen.”

Kool denkt dat een doorbaak in 3D-printen in de luchtvaartindustrie pas doorzet als ontwerpers meer kennis hebben en het certificeringsproces efficiënter wordt. “3D-prints moeten nu concurreren met technieken die al sinds jaar en dag gebruikt worden en een hoge graad van uitontwikkeling hebben. Wij hebben met 3D-printen al regelmatig eigenschappen gehaald die een smeedkwaliteit hebben, maar we hebben nog geen goede routinematige inspectiemethodes om dat te bewijzen. Het is denk ik belangrijk dat er in de toekomst al tijdens het printen een inspectie in wordt gekoppeld waarmee vanaf het begin de kwaliteit gemeten kan worden. Maar mijn verwachting is wel dat 3D-printen steeds gangbaarder, betrouwbaarder en goedkoper wordt. We hebben de professionals en het geld. Er moet alleen nog een kwaliteitsboost komen.”

Bron foto: NLR – Netherlands Aerospace Centre.

Door: Kelly Bakker

DutchFiets: gemaakt van 100% recyclebaar kunststof

Het is een fiets waar je op straat sowieso mee zal opvallen: de DutchFiets. Deze bestaat uit 100% recyclebaar kunststof. We vroegen bedenker Johannes Alderse Baas wat meer over deze bijzondere fiets.

Het idee is niet zomaar ontstaan. Tijdens zijn studie werktuigbouwkunde was het al Johannes’ ambitie om iets te ontwerpen met ongebruikelijke materialen. Hij kwam al gauw uit bij kunststof; een makkelijk te recyclen en energiezuinig materiaal. Wat volgde was het idee voor een fiets, een oer-Hollands product, vooral ingegeven door de zoektocht van een vriendin naar een nieuwe fiets.

Concurrerende fiets

“Ik hielp een vriendin die op zoek was naar een nieuwe fiets. Het hele tweedehandstraject vonden we niet betrouwbaar en de kwaliteit van veel nieuwe, betaalbare fietsen is ook niet in orde. Veel ‘Gamma-fietsen’ zijn eigenlijk al rijp voor de afvalhoop. Toen ben ik na gaan denken of ik niet een fiets kon maken die deze fietsen kon wegconcurreren. Eigenlijk was het de bedoeling om een fiets te maken voor studenten. Een die niet roest, lang mee gaat en niet te veel kost.”

Samen met zijn mede-studenten deed Johannes berekeningen om te kijken of het überhaupt mogelijk was om een fiets van kunststof te maken. “Ik heb het onderzoek meegenomen naar mijn minor en tegen de tijd van onze crowdfunding hadden we duidelijke tekeningen van het eindproduct. Toen zijn we gaan kijken of er vraag naar is. Of men het wel zag zitten om erop te fietsen.” Dat bleek het geval; binnen zes dagen had Johannes 100 fietsen verkocht.

Computersimulatie

Toch liep hij nog wel tegen wat uitdagingen aan in de daadwerkelijke productie. Zo kostte met name het vinden van het meest optimale materiaal tijd. “Op papier kan een bepaalde kunststof ideaal lijken, maar in de praktijk pakt dat nog wel eens anders uit.” De eerste testmatrijs van staal laste Johannes zelf in zijn schuurtje in elkaar. Later gebruikte hij machine-uren van een producent die er wel wat in zag. “Dat resulteerde in een vierkante fiets waarmee we vervolgens verschillende kunststoffen hebben getest. Door middel van computersimulatie bekeken we hoe het materiaal zich zou houden en wat bijvoorbeeld de doorbuiging van de fietsframes is. Maar zelfs als je een sterk materiaal vindt, dan kan het voorkomen dat het bijvoorbeeld verkleurt in de zon. Die zoektocht was het meeste werk.”

Hij testte de fiets net zo lang tot hij voldeed aan de Europese normen. Inmiddels rijden 120 ‘proefkonijnen’ op het eerste model DutchFiets, die volledig in Nederland wordt geproduceerd. “Het is te vergelijken met een moderne omafiets; hij heeft geen versnellingen en andere toeters en bellen. Ook kun je de banden niet lek rijden.” Johannes gaat onder andere hun feedback gebruiken om het ontwerp door te ontwikkelen. “Onze crowdfunding campagne moet voldoende opleveren om de fiets te vervolmaken en verduurzamen, bijvoorbeeld door het gebruik van biokunststoffen. Het product moet uiteindelijk voldoen aan alle eisen en wensen.”

Door: Kelly Bakker

Insectenkweek biedt kansen voor de maakindustrie

In Azië vinden ze het heel normaal: insecten eten. Hier in het Westen zijn we er nog niet zo in thuis. Toch is de insectenkweek volgens ABN AMRO en BOM een markt waar veel kansen liggen, óók voor de maakindustrie.

De groei van de wereldbevolking (de verwachting is dat we in 2050 2 miljard monden meer dan nu moeten voeden) en de toename van de welvaart vraagt dringend om nieuwe eiwitbronnen. Een van de oplossingen daarvoor is in allerlei vormen en variaties om ons heen aanwezig: insecten. Insecten zijn koudbloedig en hierdoor in staat om effectief hoogwaardige voedingsstoffen te produceren – waaronder eiwitten – uit plantaardige nevenstromen van de landbouw en voedselverwerkende industrie. Deze voedingsstoffen staan op hun beurt weer aan het begin van de voedselketen van mens en dier. En zo maken insecten de cirkel dus eigenlijk rond.

Daarnaast kunnen we tussen de 80 en 100% van de insectensoorten eten, terwijl we slechts 40-60% van de koeien en ander vee eten. Insecten kennen een hoge conversieratio in de voedselproductie; zo heeft bijvoorbeeld een krekel zes keer minder voedsel nodig dan vee, vier keer minder dan schapen en twee keer minder dan varkens en kippen om dezelfde hoeveelheid proteïne te produceren.

Diervoeding

De markt voor humane voeding is zoals gezegd nog klein, maar voor toepassing in diervoeding zijn veel kansen. Zo is het een goed en gezond alternatief voor vismeel en soja-eiwitextract dat nu veel gebruikt wordt voor dierlijke voeding. Insectenkwekers (in Nederland zijn er nu zo’n 25) die willen profiteren van deze marktkansen, moeten hun productievolume laten groeien. De BOM en ABN AMRO denken dat er vooral kansen liggen door aansprekende concepten te ontwikkelen voor de consument en te laten zien dat insecten toegevoegde waarde kunnen hebben voor de kwaliteit en gezondheid van vis, kip of varken. Uit rekenvoorbeelden blijkt dat bijvoorbeeld de potentiële vraag van insecteneiwit 800 ton per jaar bedraagt als één procent van het totale volume in hoogwaardig Nederlands speenvarkenvoer wordt vervangen door insecteneiwit.

Toch staan de agrarische sector en de maakindustrie nog niet te springen om iets met insectenkweek te doen. Een van de redenen daarvoor is het kostenplaatje. Zoals bij veel startende sectoren is de kostprijs van het product, in dit geval insecten en insecteneiwit, in vergelijking met traditionele producten hoog. En in de agrarische sector telt elke cent. Volgens ABM AMRO/BOM is het juist daarom noodzakelijk dat de sector volwassener wordt zodat er een efficiëntieslag plaatsvinden. “Door aan de slag gaan met schaalvergroting, mechanisering en automatisering, kunnen bedrijven de kostprijs omlaag brengen. Dat kan op verschillende manieren, bijvoorbeeld door te investeren in de uitbreiding van bestaande insectenkwekerijen, nieuwbouw van insectenkwekerijen (nursery en opfok) met verwerkingsinstallaties en aparte opfokbedrijven.”

Betere smaak

Het gekke is dat er in Nederland wel veel wetenschappelijke kennis is over insecten. Onder andere de universiteit van Wageningen is er gespecialiseerd in en bij de HAS Hogeschool in Den Bosch is een succesvol Insectenlab opgezet.

De Nederlandse bedrijven die actief zijn in de insectensector produceren samen 500 ton. Drie van hen pakken het echt professioneel aan en nemen de helft van de productie voor hun rekening. Voorbeelden daarvan zijn Proti-farm en Protix. Bij laatstgenoemde worden de insecten gekweekt op onder meer GFT-afval en voedingsmiddelen uit de supermarkt waarvan de houdbaarheidsdatum is verstreken. “Insecten hebben de eigenschap het afval om te zetten in dierlijke eiwitten. Door deze eiwitten te gebruiken in diervoeding hoeft er minder vis gevangen te worden. Ook gaat de kwaliteit van het voer omhoog. Uit onderzoek blijkt dat kippen door veevoer wat verrijkt is met eiwitten van insecten gezonder zijn, meer eieren leggen en lekkerder smaken.”

Volgens BOM en ABN AMRO is de tijd aangebroken voor het opzetten van een gesloten productie- en afzetketen op het gebied van insecten zodat een groeiende nichemarkt kan ontstaan. Een nichemarkt waar de maakindustrie zeker van kan profiteren.

Door: Kelly Bakker

Nieuwe sorteermachine moet verspilling grondstoffen tegengaan

Onderzoekers van het Karlsruher Institut für Technologie (KIT) en Fraunhofer-IOSB in Duitsland hebben een systeem ontwikkeld waardoor het sorteren van stortgoed sneller, goedkoper en zorgvuldiger kan. Dat stellen zij op hun website.

Korrelige goederen komen we in heel veel branches en in allerlei vormen tegen: bij bouw, logistiek, chemie en landbouw in de vorm van kolen, zand, kiezelstenen, strooizout, diamanten, graan, suiker, koffie, druiven, afval. Al deze goederen worden op kwaliteit en grootte gesorteerd. Tot op heden wordt dat gedaan door bandensorteermachines. In Duitsland zijn tienduizenden van zulke machines operabel.

Objecten beter onderscheiden

De reguliere bandsorteerinstallaties scannen het te sorteren materiaal met een camera en ongewenste deeltjes worden met luchtstoten uitgeblazen.

Maar een nadeel van deze machines is dat de camera’s het korrelige materiaal maar over een korte afstand op de band scannen waardoor alleen een ruwe sortering mogelijk is. Het gevolg is dat er dus vaak meerdere keren achter elkaar gesorteerd moet worden om het gewenste effect te krijgen.

De onderzoekers denken dit probleem op te kunnen lossen met de door hen ontwikkelde nieuwe manier van sorteren. Hierbij inspecteren de camera’s het betreffende stortgoed nauwkeuriger en vanuit meerdere hoeken waardoor verschillende objecten beter kunnen worden onderscheiden. Daarnaast zijn algoritmen geïntegreerd die op basis van beelden moeten voorspellen hoe de objecten zich over de band bewegen. ‘Vreemde’ deeltjes zijn op deze manier doelgerichter uit te sorteren.

Hele en halve kogeltjes

Op de website van KIT leggen de onderzoekers het sorteersysteem uit aan de hand van kogeltjes en halve kogeltjes. “Van boven af zien ze er hetzelfde uit, maar waar halve kogeltjes gewoonlijk op de band blijven liggen, stuiteren volledige kogeltjes over de band heen, wat het sorteren aanzienlijk bemoeilijkt. Vanaf de zijkant zijn de kogeltjes en halve kogeltjes echter gemakkelijk te onderscheiden. Bovendien zou het systeem nu hun respectievelijke gedrag kunnen voorspellen en de werking daarop optimaal afstemmen, en dus beter sorteren.”

Er zou vanuit de (Duitse) industrie al de nodige interesse zijn getoond in de technologie omdat de classificatie een stuk nauwkeuriger wordt uitgevoerd. Dat scheelt niet alleen tijd maar zorgt er ook voor dat grondstoffen worden bespaard. Naast het nieuwe systeem hebben de wetenschappers ook een manier bedacht om de nauwkeurigheid van bestaande sorteersystemen snel en economisch te verbeteren. Daarvoor zou alleen update van de software nodig zijn.

Behalve KIT en het Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung (IOSB) nemen ook de Ruhr-Universität Bochum en de Technische Universität Berlin deel aan het project. Hier richten de onderzoekers zich met name op de realistische simulatie van stortgoed en de numerieke interpretatie van sorteerinstallaties.

Bron: Karlsruher Institut für Technologie (KIT)

Door: Kelly Bakker

Nederland werkt aan boerderij van de toekomst

Gaat de boerderij van de toekomst de honger uit de wereld helpen? Het is een vraag waar op verschillende plekken in Nederland over na wordt gedacht. Ook vanuit de politiek worden boeren geholpen om zoveel mogelijk uit hun oogst te halen.

Staatssecretaris Van Dam kondigde onlangs aan 1,4 miljoen euro beschikbaar te stellen voor de aanschaf van satellietdata die boeren kunnen gebruiken om duurzamer en efficiënter te produceren. “Deze data geven gedetailleerde informatie over onder meer de bodem, de atmosfeer en de ontwikkeling van gewassen. Gespecialiseerde bedrijven zetten de data om in gericht irrigatie-, bemestings- en bespuitingsadvies voor boeren. De satellietdata worden als open-data online aangeboden en kunnen door iedereen vrij gebruikt worden.”

Data uitlezen

De data zijn afkomstig van zogeheten aardobservatie-satellieten die op een afstand van 500 tot 900 kilometer in een baan om de aarde cirkelen. Met hoogwaardige meet- en opnameapparatuur verzamelen zij unieke informatie over de bodemkwaliteit, vochtgehalte, temperatuur en de atmosfeer. Ook kan de ontwikkeling van de biomassa en het stikstof- en zetmeelgehalte in het gewas worden geanalyseerd. Daarnaast verzamelen de satellieten informatie over bijvoorbeeld de ontwikkeling van waterkwaliteit, bosbouw en natuur. De satellietdata is al dit aankomende groeiseizoen beschikbaar via satellietdataportaal.nl.

Het uitlezen van de data uit de satellieten, een ingewikkeld proces, zal voorlopig nog door kennisinstellingen en gespecialiseerde bedrijven gedaan worden. Zij vertalen dit dan naar bruikbare informatie voor de boe.

City Farm

Wat Van Dam met de investering onder meer wil bereiken, is dat Nederland voorop blijft lopen als het gaat om tuin- en landbouw. Ook op andere locaties wordt nagedacht over de boerderij van de toekomst, waarbij de focus moet liggen op precisielandbouw, big data en autonome machines. Zo wordt in Dronten gewerkt aan een ‘City Farm’-concept: een slafabriek waar in licht- en luchtdichte klimaatkamers bladgroente verticaal wordt gekweekt. De kroppen sla, bestemd voor de maaltijdsalades van De Staay, worden geteeld onder speciale LED-lampen van Philips. In andere eigen testlocaties test Philips met twee stellingen van achtverdiepingen 24 verschillende lichtrecepten. Samen met de CO2, de temperatuur en de verschillende substraatkeuzes moet dat leiden tot het meest ideale groeirecept, onder andere voor de sla van De Staay.

Autonome machines

Daarnaast wordt er gewerkt aan de ontwikkeling van autonome landbouwmachines. Trekkers met een gps-toepassing zijn door veel boeren al omarmd, maar het gebruik van volledig autonome machines is nog even een stap verder. Er is er overigens al wel een: Steverink Techniek ontwikkelde een volledig autonome aardappelrooimachine. In Raalte werkt mechanisatiebedrijf Veenhuis aan een prototype van een autonome mesttank. Deze haalt de mest uit een container, rijdt over het land en dient het doe aan de bodem. Dit gebeurt allemaal met sensoren die ter plekke meten hoeveel fosfor, kalium en stikstof er in de mest zit.

Al met al moeten nieuwe, efficiëntere vormen van landbouw niet alleen zorgen voor een betere economie, maar ook de wereldwijde voedselcrisis aanpakken.

“Als we niets doen, hebben we dan ongeveer drie keer het aardoppervlak nodig om aan de vraag naar voedsel voor negen miljard mensen te kunnen voldoen”, stelde dr.ir. Corné Kocks van het lectoraat Precisielandbouw van Aeres, de agrarische hogeschool in Dronten waar veel onderzoek plaatsvindt, onlangs.

Nederland loopt in elk geval voorop. Zo hebben 17 landen interesse getoond in het onderzoek naar city farming in Dronten.

> Bekijk ook het filmpje op YouTube

Binnenkort lees je op Maakindustrie.nl een interview met een boer die zich precisielandbouw al helemaal eigen heeft gemaakt.

Bronnen: YouTube/Philips en www.satellietbeeld.nl

Door: Kelly Bakker