DutchFiets: gemaakt van 100% recyclebaar kunststof

Het is een fiets waar je op straat sowieso mee zal opvallen: de DutchFiets. Deze bestaat uit 100% recyclebaar kunststof. We vroegen bedenker Johannes Alderse Baas wat meer over deze bijzondere fiets.

Het idee is niet zomaar ontstaan. Tijdens zijn studie werktuigbouwkunde was het al Johannes’ ambitie om iets te ontwerpen met ongebruikelijke materialen. Hij kwam al gauw uit bij kunststof; een makkelijk te recyclen en energiezuinig materiaal. Wat volgde was het idee voor een fiets, een oer-Hollands product, vooral ingegeven door de zoektocht van een vriendin naar een nieuwe fiets.

Concurrerende fiets

“Ik hielp een vriendin die op zoek was naar een nieuwe fiets. Het hele tweedehandstraject vonden we niet betrouwbaar en de kwaliteit van veel nieuwe, betaalbare fietsen is ook niet in orde. Veel ‘Gamma-fietsen’ zijn eigenlijk al rijp voor de afvalhoop. Toen ben ik na gaan denken of ik niet een fiets kon maken die deze fietsen kon wegconcurreren. Eigenlijk was het de bedoeling om een fiets te maken voor studenten. Een die niet roest, lang mee gaat en niet te veel kost.”

Samen met zijn mede-studenten deed Johannes berekeningen om te kijken of het überhaupt mogelijk was om een fiets van kunststof te maken. “Ik heb het onderzoek meegenomen naar mijn minor en tegen de tijd van onze crowdfunding hadden we duidelijke tekeningen van het eindproduct. Toen zijn we gaan kijken of er vraag naar is. Of men het wel zag zitten om erop te fietsen.” Dat bleek het geval; binnen zes dagen had Johannes 100 fietsen verkocht.

Computersimulatie

Toch liep hij nog wel tegen wat uitdagingen aan in de daadwerkelijke productie. Zo kostte met name het vinden van het meest optimale materiaal tijd. “Op papier kan een bepaalde kunststof ideaal lijken, maar in de praktijk pakt dat nog wel eens anders uit.” De eerste testmatrijs van staal laste Johannes zelf in zijn schuurtje in elkaar. Later gebruikte hij machine-uren van een producent die er wel wat in zag. “Dat resulteerde in een vierkante fiets waarmee we vervolgens verschillende kunststoffen hebben getest. Door middel van computersimulatie bekeken we hoe het materiaal zich zou houden en wat bijvoorbeeld de doorbuiging van de fietsframes is. Maar zelfs als je een sterk materiaal vindt, dan kan het voorkomen dat het bijvoorbeeld verkleurt in de zon. Die zoektocht was het meeste werk.”

Hij testte de fiets net zo lang tot hij voldeed aan de Europese normen. Inmiddels rijden 120 ‘proefkonijnen’ op het eerste model DutchFiets, die volledig in Nederland wordt geproduceerd. “Het is te vergelijken met een moderne omafiets; hij heeft geen versnellingen en andere toeters en bellen. Ook kun je de banden niet lek rijden.” Johannes gaat onder andere hun feedback gebruiken om het ontwerp door te ontwikkelen. “Onze crowdfunding campagne moet voldoende opleveren om de fiets te vervolmaken en verduurzamen, bijvoorbeeld door het gebruik van biokunststoffen. Het product moet uiteindelijk voldoen aan alle eisen en wensen.”

Door: Kelly Bakker

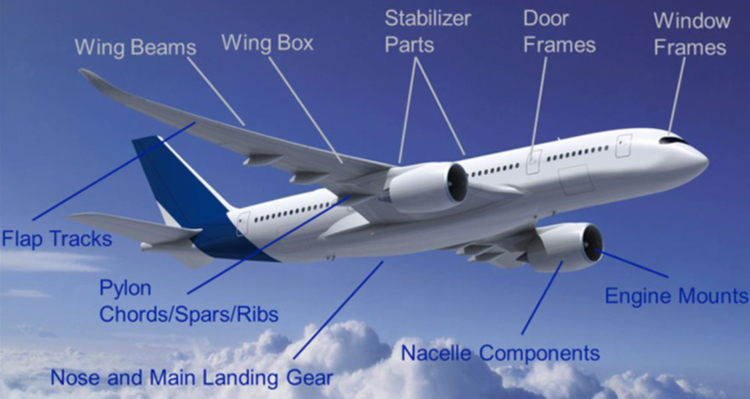

MCB Specials: Metalen voor bijzondere toepassingen

Het ene metaal is het andere niet. Niet alleen als we het over de verschillende soorten hebben, maar ook als het gaat over kwaliteiten en toepassingen. Op bezoek bij Arno van Wijnen horen we over titaan. Een metaal dat dankzij zijn bijzondere eigenschappen in een aantal boeiende markten zeer wordt gewaardeerd. De lucht- en ruimtevaart bijvoorbeeld. “Titaan in de vliegtuigindustrie met name is een snelgroeiende markt die heel streng gereguleerd wordt.”

Titaan – of zoals het ook wel genoemd wordt, titanium – is een grondstof die in ongeveer twee procent van de aardkorst aanwezig is. Het wordt gewonnen uit het mineraal ilmeniet en rutiel. In meteorieten en stenen die de astronauten van de Apollo-missies mee terug brachten, vinden we beduidend hogere concentraties dan op aarde, maar titaan komt in lage concentraties voor in alle levende vormen op aarde, inclusief de mens. Maar dat geeft voer voor weer een heel ander onderwerp.

Geliefd materiaal

Titaan is zo’n geliefd materiaal vanwege zijn eigenschappen. Het is erg sterk, licht en corrosiebestendig en bestand tegen extreme temperaturen en temperatuurschommelingen. Van Wijnen: “De kwaliteit van het materiaal wordt vooral bepaald door de productiemanier en de samenstelling van de legering. Voor iedere toepassing gelden optimale samenstellingen vanwege de daardoor verkregen eigenschappen. En per toepassing zijn er hele strenge normeringen waaraan het materiaal moet voldoen. In de vliegtuigindustrie worden met name de Amerikaanse AMS-normen gehanteerd. Nog beter is de materiaalaanduiding volgens UNS – Unified Numbering Systems for Metals and Alloys – gevolgd door een letter. Deze vind ik overigens ook het duidelijkst. De leveringen voor grote vliegtuigfabrikanten zijn in grote en langlopende contracten afgesloten waarbij die normen als leidraad gelden.”

In die contracten van de vliegtuigproducenten wordt niet alleen de normering van het materiaal vastgelegd, maar ook de herkomst. Voor een leverancier is het verder van belang wat de toegevoegde waarde aan het materiaal is, om te bepalen welke certificering je nodig hebt om producten te kunnen leveren. In Europa gelden naast de normen voor de individuele materialen, de normeringen voor het kwaliteitsmanagementsysteem, de QMS, van de European Association of Aerospace Industries. Verander je niets aan de materiaaleigenschappen, dan kun je volstaan met AS9100. Doe je dat wel, dan moet je AS 9110 en AS 9120 gaan bekijken.

Betere productiemethodes

Van Wijnen vertelt dat in tegenstelling tot sommige andere grondstoffen, de kostprijs van titaan in de laatste decennia flink is gedaald. “Was de prijs in 1980 nog 20.000 euro per kilo, nu is dat zo’n 30 euro en die prijs zakt nog steeds verder. Dat is met name te danken aan verbeterde productiemethodes, waardoor het makkelijker te winnen is.”

Het verwerken en bewerken van het materiaal bepaalt in belangrijke mate de uiteindelijke kwaliteit en sterkte. “Met name de productiemethode van de legering zorgt voor de atoomstapeling die weer van belang is voor de buig- en treksterkte. Dat maakt dat 3D-printen met titaan nog niet voor alle toepassingen in de luchtvaart de juiste sterkte geeft, maar de ontwikkelingen gaan heel snel.”

Afhankelijk van de atoomstructuur van titaan is het materiaal al dan niet op een bepaalde manier te bewerken. Die atoomstructuur of microstructuur is onderverdeeld in drie classificaties, hier ook wel fases genoemd: Alpha, Alpha-Beta en Beta.

Alpha-titaan is niet hardbaar, maar wel goed lasbaar. Het heeft een lage tot gemiddelde sterkte, een goede breuktaaiheid en goede mechanische eigenschappen bij cryogene temperaturen.

Alpha-Beta-titaan is beperkt koud vervormbaar en goed warm vervormbaar. Heeft een gemiddelde tot hoge sterkte en een lagere kruipsterkte bij hoge temperaturen dan Alpha-titaan.

Beta-titaan heeft een hoog percentage stabiliserende elementen. Deze titaansoorten kunnen warmtebehandeld worden en geven daarna een hoge sterkte. Bovendien zijn deze soorten in de zogenaamde solution annealed toestand zeer goed vervormbaar.

Bewerken

“Een andere eigenschap van titaan is dat het een reactief materiaal is,” gaat Van Wijnen verder. “Dat betekent dat het heel snel oxideert aan de buitenlucht, maar dat die oxidelaag daarna direct dient als een beschermlaag. Sowieso is het bewerken van titaan een kunst apart. Je moet hiervoor gereedschap van speciaal materiaal gebruiken, zoals carbide, en heel goed kijken naar de gevolgen van de gewenste bewerking op het materiaal. Omdat titaan een slechte thermische geleiding heeft, ontwikkelt de warmte zich vooral op het snijpunt. Het materiaal heeft bovendien de neiging aan het gereedschap te plakken, spanen plakken daardoor aan het gereedschap. Als je te voorzichtig bewerkt, dan kun je juist problemen oproepen omdat de bovenste laag van het materiaal een sterke oppervlaktespanning heeft en hierdoor de vervorming veel minder gecontroleerd verloopt dan je zou wensen. Het materiaal heeft een sterke neiging om koud te verstevigen, met alle gevolgen van dien. Je moet dus proberen onder de koud verstevigde laag te snijden. En goed koelen!”

Het beste werkt dan nog koelen onder hoge druk, waardoor de spaan makkelijker breekt. “Op dit moment wordt geëxperimenteerd met het gebruik van vloeibare stikstof bij het bewerken. Daarmee zou je hogere snijsnelheden moet kunnen bereiken met minder gereedschapsslijtage. En we hebben het hier over kostbare gereedschappen, dus dat is het experimenteren wel waard.”

En dan is volgens Van Wijnen, die hier zomaar uren over kan vertellen, draaien – of frezen – nog een bewerkingsmethode met de minste bewerkings- nou vooruit, laten we het uitdagingen noemen.

Snijkantopbouw

Door: Janet Kooren

Onderzoek naar mens-robot samenwerking krijgt financiering

Fontys Hogeschool Engineering in Eindhoven krijgt een financiering van Regieorgaan SIA voor een onderzoeksproject gericht op adaptieve robotica en mens-robot interactie in high mix low volume high complexity productieprocessen. Het onderzoek genaamd ‘(G)een Moer Aan’ is opgezet door Henk Kiela van Fontys.

Om in te spelen op de veranderende massafabricage in de (MKB) maakindustrie zijn nieuwe systemen nodig. Het is van belang dat mensen en robots binnen deze systemen samen kunnen werken en zich snel kunnen aanpassen aan nieuwe productieomstandigheden met lage opstartkosten. Het belangrijkste doel van ‘(G)een Moer Aan’ is om de herconfiguratie van een robotsysteem voor een nieuwe taak in een productieomgeving zo simpel mogelijk te maken; net zo eenvoudig als ‘het gebruik van een smartphone’. De focus ligt daarbij, na input van betrokken MKB-partners, op een repeterende productiehandeling die in veel sectoren voorkomt en die relatief veel arbeidstijd kost: het indraaien van moeren en bouten in een object. Er worden zo’n 20 (docent)onderzoekers en 80 studenten bij betrokken.

Boutmontagerobot

De centrale onderzoeksvraag van het project is: ‘Hoe kan een operator een robot eenvoudig, snel en veilig inleren om assemblage handelingen te verrichten voor het snel en robuust verbinden van bouten, moeren en ringen met objecten?’

“We kijken al langer naar hoe we robotisering in kunnen zetten om routinewerk van medewerkers uit handen te nemen”, zegt Henk Kiela, initiatiefnemer van het project. “Een van de observaties was dat het inzetten van bouten en moeren relatief veel tijd in beslag neemt. Voortbouwend op eerdere projecten (bijvoorbeeld bin-picking), gaan we kijken of we dit proces kunnen versnellen door middel van robotisering.”

Het resultaat van dit praktijkgerichte onderzoeksproject is een ontwerpmethodiek voor de opzet van een gebruiksvriendelijke user interface van een boutmontagerobot op de werkvloer. Door slim gebruik van geïntegreerde inzet van CAD productinformatie, vision technologie en compliant (meegaand) gripping en placing wordt de robot zo veel als mogelijk vooraf automatisch geconfigureerd. “We benutten routine en robottechnologie maar de rol van de operator blijft van belang. De vakman kan iets anders doen in de tijd die vrijkomt. Het moet dus ook zeker bijdragen aan behoud en verbetering van arbeidsplaatsen in de maakindustrie.”

Demonstratie-model

Het onderzoek borduurt voort op bestaande systemen en software. Over twee jaar hoopt de projectgroep een demonstrator te kunnen presenteren die door middel van een CAD-tekening geautomatiseerd boeren en moeren in een samenstelling kan plaatsen, bij voorkeur binnen bedrijven. “Met dit project proberen we twee dingen te doen: werken aan vragen waar industrie vraag naar heeft en bestaande dingen zo samenvoegen dat er een nieuwe stap ontstaat. Het heeft dus een sterk toegepast karakter.”

SIA financiert het project met de regeling RAAK-mkb. Het doel van deze regeling is het bevorderen van kennisuitwisseling tussen hogescholen en het mkb om het innovatief vermogen van mkb-ondernemingen te vergroten.

“SIA kijkt in de beoordeling onder meer naar de vragen die door de industrie zijn gesteld, of er voldoende diepgang en breedte in het plan zit, of er voldoende kennis uit voorprojecten aanwezig is en uiteraard of het voldoende impact heeft voor het hbo-onderwijs.”

Fontys voert het onderzoek uit met drie andere hogescholen (‘allemaal met een netwerk in de maakindustrie’), andere kennisinstellingen, brancheverenigingen, de gemeente Eindhoven en een aantal MKB-bedrijven. Onder hen onder andere Van Beek B.V. en Smart Robotics. Kiela roept alle bedrijven op die interesse hebben in het project of denken iets bij te kunnen dragen, zich te melden. “Er is geen sprake van exclusiviteit, we zijn groot voorstander van het delen van kennis. In april houden we consortiumdag waarbij iedereen die interesse heeft, kennis kan maken met het project.”

Door: Kelly Bakker

Bron: www.fontys.nl

Foto’s: Pixabay

Nederland werkt aan boerderij van de toekomst

Gaat de boerderij van de toekomst de honger uit de wereld helpen? Het is een vraag waar op verschillende plekken in Nederland over na wordt gedacht. Ook vanuit de politiek worden boeren geholpen om zoveel mogelijk uit hun oogst te halen.

Staatssecretaris Van Dam kondigde onlangs aan 1,4 miljoen euro beschikbaar te stellen voor de aanschaf van satellietdata die boeren kunnen gebruiken om duurzamer en efficiënter te produceren. “Deze data geven gedetailleerde informatie over onder meer de bodem, de atmosfeer en de ontwikkeling van gewassen. Gespecialiseerde bedrijven zetten de data om in gericht irrigatie-, bemestings- en bespuitingsadvies voor boeren. De satellietdata worden als open-data online aangeboden en kunnen door iedereen vrij gebruikt worden.”

Data uitlezen

De data zijn afkomstig van zogeheten aardobservatie-satellieten die op een afstand van 500 tot 900 kilometer in een baan om de aarde cirkelen. Met hoogwaardige meet- en opnameapparatuur verzamelen zij unieke informatie over de bodemkwaliteit, vochtgehalte, temperatuur en de atmosfeer. Ook kan de ontwikkeling van de biomassa en het stikstof- en zetmeelgehalte in het gewas worden geanalyseerd. Daarnaast verzamelen de satellieten informatie over bijvoorbeeld de ontwikkeling van waterkwaliteit, bosbouw en natuur. De satellietdata is al dit aankomende groeiseizoen beschikbaar via satellietdataportaal.nl.

Het uitlezen van de data uit de satellieten, een ingewikkeld proces, zal voorlopig nog door kennisinstellingen en gespecialiseerde bedrijven gedaan worden. Zij vertalen dit dan naar bruikbare informatie voor de boe.

City Farm

Wat Van Dam met de investering onder meer wil bereiken, is dat Nederland voorop blijft lopen als het gaat om tuin- en landbouw. Ook op andere locaties wordt nagedacht over de boerderij van de toekomst, waarbij de focus moet liggen op precisielandbouw, big data en autonome machines. Zo wordt in Dronten gewerkt aan een ‘City Farm’-concept: een slafabriek waar in licht- en luchtdichte klimaatkamers bladgroente verticaal wordt gekweekt. De kroppen sla, bestemd voor de maaltijdsalades van De Staay, worden geteeld onder speciale LED-lampen van Philips. In andere eigen testlocaties test Philips met twee stellingen van achtverdiepingen 24 verschillende lichtrecepten. Samen met de CO2, de temperatuur en de verschillende substraatkeuzes moet dat leiden tot het meest ideale groeirecept, onder andere voor de sla van De Staay.

Autonome machines

Daarnaast wordt er gewerkt aan de ontwikkeling van autonome landbouwmachines. Trekkers met een gps-toepassing zijn door veel boeren al omarmd, maar het gebruik van volledig autonome machines is nog even een stap verder. Er is er overigens al wel een: Steverink Techniek ontwikkelde een volledig autonome aardappelrooimachine. In Raalte werkt mechanisatiebedrijf Veenhuis aan een prototype van een autonome mesttank. Deze haalt de mest uit een container, rijdt over het land en dient het doe aan de bodem. Dit gebeurt allemaal met sensoren die ter plekke meten hoeveel fosfor, kalium en stikstof er in de mest zit.

Al met al moeten nieuwe, efficiëntere vormen van landbouw niet alleen zorgen voor een betere economie, maar ook de wereldwijde voedselcrisis aanpakken.

“Als we niets doen, hebben we dan ongeveer drie keer het aardoppervlak nodig om aan de vraag naar voedsel voor negen miljard mensen te kunnen voldoen”, stelde dr.ir. Corné Kocks van het lectoraat Precisielandbouw van Aeres, de agrarische hogeschool in Dronten waar veel onderzoek plaatsvindt, onlangs.

Nederland loopt in elk geval voorop. Zo hebben 17 landen interesse getoond in het onderzoek naar city farming in Dronten.

> Bekijk ook het filmpje op YouTube

Binnenkort lees je op Maakindustrie.nl een interview met een boer die zich precisielandbouw al helemaal eigen heeft gemaakt.

Bronnen: YouTube/Philips en www.satellietbeeld.nl

Door: Kelly Bakker

Vliegende auto PAL-V nu ook binnen handbereik voor consument

Het zou zomaar kunnen dat je eind volgend jaar een vliegende auto bij iemand op de oprit ziet staan. Vanaf nu is het namelijk mogelijk om een voorbestelling te doen van de eerste vliegende auto ter wereld, ontwikkeld door het Nederlandse bedrijf PAL-V.

De eerste modellen waar een pre-order voor gedaan kan worden zijn de Liberty Pioneer en de Liberty Sport. De voorproductie gaat later dit jaar van start.

PAL-V uit Raamdonksveer sleutelt al ruim 15 jaar aan een vliegende auto die ook voor consumenten wereldwijd beschikbaar is. Sinds 2012 worden er proeven in de lucht gedaan.

Veilig

De vliegende auto van PAL-V is gemaakt van carbon, staat op drie wielen, weegt 664 kg, is 4 meter lang, heeft een variabele ophanging en een ‘cockpit’ die kan tilten. Naast de piloot kan er één passagier en wat handbagage mee. Als het voertuig in rijmodus is, plooit de propeller soepel in de achterkant van het voertuig en de wieken vouwen zich om de rug van het toestel. Het kost ongeveer 10 tot 15 minuten om de auto in vliegmodus te zetten.

Het idee is ontstaan uit de ‘frustratie’ dat je vliegen momenteel alleen kunt doen ‘vanaf een punt waar je niet wil zijn naar een punt waar je niet wil zijn’ (een vliegveld ver van huis of bestemming), zo vertelde PAL-V directeur Robert Dingemanse eerder in RTL Late Night. “Nu ga je gewoon vanuit je garage naar een punt waar je op kan stijgen.” Er zijn nu zo’n 65 plekken in Nederland van waar de PAL-V kan opstijgen.

In de lucht wordt de PAL-V een gyrocopter. “Een gyrocopter is een stuk veiliger en makkelijker bestuurbaar dan een helikopter. De rotor wordt aangedreven door de wind dus zelfs als de motor uitvalt, kun je hem als een soort parachute aan de grond zetten.”

Hoog zwaartepunt

Onder meer ontwerpbureau Spark Design werkte samen met PAL-V aan de ontwikkeling van de auto. Daarbij kon het bedrijf leunen op elementen van haar eerder ontworpen driewielige auto Carver. “We hebben het gyropcopterprincipe gecombineerd met het kantelprincipe dat we bij de Carver hebben toegepast. Hiermee hadden we meteen een oplossing voor het hoge zwaartepunt (een gevolg van inklapbare vleugels). Met behulp van vele schetsen, ontelbare CAD-tekeningen, overtuigende visualisaties om financiering binnen te halen en stapels berekeningen, ontwikkelden we samen met PAL-V technisch complexe onderdelen zoals het basisconcept, rotor-besturingssysteem, rotormast en oprichtmechanisme. Om gevoel te krijgen voor afmetingen en zichtlijnen maakten we een ‘mock-up’ van pvc buizen, hout en textiel; nu de blikvanger van onze studio.”

Rotax-motoren

De PAL-V Liberty is voorzien van twee bestaande en volledig gecertificeerde motoren van Rotax: een van 100 pk voor op de weg en een van 200 pk voor de gyrocopter. Het is een zogenoemde dual engine propulsion drive train. Hierbij worden twee motoren gekoppeld aan de propeller die de voortstuwing creëert. De motoren leveren een topsnelheid van 180 km/u in de lucht en 160 km/u op de grond. Er zijn twee belangrijke redenen dat PAL-V voor de Rotax-motoren heeft gekozen: enerzijds omdat de motor op Euro95 kan en het dus mogelijk is om gewoon bij een benzinestation te tanken en anderzijds vanwege hun lichte gewicht.

Geïnteresseerden in de vliegende auto moeten wel bereid zijn hun portemonnee te trekken. De lanceereditie (er komen 90 exemplaren van de ‘Liberty Pioneer Edition’) kost een half miljoen en wordt eind 2018 geleverd.

> Bekijk hier het YouTube-filmpje van de PAL-V

Bron: Spark Innovation & Design

Door: Kelly Bakker

Lean Manufacturing: Just in Time is key

In ons land richten productiebedrijven zich steeds meer op high-mix low-volume om concurrerend te kunnen worden en blijven. Daarvoor dient die productie dan wel geautomatiseerd te worden, want een low-volume met lange doorlooptijd, afijn. Lean manufacturing biedt voor verschillende onderdelen van het productieproces doordachte oplossingen. Alles met als doel korte doorlooptijden te garanderen, voorraden klein te houden en Just in Time te kunnen leveren.

Een belangrijk aspect zijn de omsteltijden van het ene product naar het andere. Veel van de methodes die we in de lean manufacturing kennen zijn afkomstig uit de Toyota-gelederen. Shigeo Shingo bedacht de SMED, Single Minute Exchange of Dies, een snelle en efficiënte manier voor het omstellen van een productieproces. Omstellen is het geheel van activiteiten dat nodig is voor het omschakelen van één product naar een ander. Dit concept zegt dat elke omstelling minder dan tien minuten zou moeten duren. In het geval van metaalbewerking hebben we het dan over het wisselen van mallen, of dies, in het geval van kunststofbewerking zouden we het SMEM moeten noemen, Single Minute Exchange of Molds.

Ontwikkeling

Harm Nijzink begon ruim dertig jaar geleden met het ontwikkelen van systemen die een dergelijke korte omsteltijd mogelijk maken. “In Japan waren er wel bedrijven mee bezig, maar in Europa was het nog volstrekt onontgonnen terrein.” We spreken Harm Nijzink op het hoofdkantoor van het bedrijf dat hij jarenlang leidde, EAS Change Systems. Inmiddels is hij met pensioen en speelt hij nog een bescheiden rol op de achtergrond.

“Toen ik in die tijd met VW in gesprek ging over een systeem om matrijzen te klemmen, merkte ik dat er een duidelijke behoefte bestond. Een student van de hts die bij mij werkte kwam met het idee om klemmen te maken met een wigfunctie onder een hoek van 5 graden, waardoor ze zelfborgend zijn. Dat idee sloeg enorm aan. Maar we dachten na over het hele spectrum. Want het klemmen van een matrijs of een stempel is maar één onderdeel van de omstelprocedure. Het gaat ook om het eigenlijke wisselen, de uitstoters en bij kunststofspuitgietmachines ook om koelleidingen en het voorverwarmen van de matrijs. Voordat we een product hadden, hadden we de opdrachten al binnen. Onze eerste brochure bestond alleen maar uit ideeën, er stond nog geen product in, maar als je die folder nu terugkijkt, zie je dat al die ideeën producten zijn geworden.”

Mentality Change

Wat hem opvalt is dat veel bedrijven nog echt overtuigd moeten worden van de snelwisselsystemen of QDC en QMC – Quick Die Change, Quick Mold Change-systemen. Nijzink: “Bedrijven kopen een machine extra, terwijl hun machine-efficiëntie op zeventig procent ligt. Die is met deze systemen te verhogen naar boven de negentig procent, wat dan in veel gevallen betekent dat er geen extra machine nodig is. We zeggen dan wel dat mensen een Quick Mentality Change nodig hebben,” hij lacht erbij. “Er zijn namelijk heel veel factoren die je mee moet nemen bij een dergelijke overweging. En veel bedrijven denken niet eens na over het berekenen van een ROI. Want daar komen wel een paar aspecten bij kijken. Ze gaan er al bij voorbaat vanuit dat het veel te duur is. Maar niet alleen de aanschaf van die extra machine is misschien niet nodig, maar ook dure voorraden hoeven niet meer. Daarnaast is je matrijs of je mal een kostbaar stuk gereedschap. Daar goed voor zorgen kan de levensduur, maar ook de kwaliteit van de producten heel erg verhogen. Voor sommige industrieën is dat laatste natuurlijk gewoon een echte must. Bovendien kun je zelf bepalen hoe geautomatiseerd je iets wilt hebben. Het kan van heel simpel tot heel geavanceerd.

Als je je voorstelt dat voor een bepaald product, ik noem even een extreme: een autobumper, een matrijs van 40 ton gebruikt wordt, die heeft met de conventionele methodes zo’n zes tot acht uur wisseltijd nodig. Met een QMC-systeem kan die omsteltijd gereduceerd worden tot minder dan twee minuten. Voorheen wisselde men maar één keer per maand van product, nu kan dat meerdere keren per dag. We hebben voor een hele grote matrijs een wisselsysteem op een hovercraft gebouwd en die matrijs kan zo in een speciale inspectieunit gereden worden. Onderhoud en reparatie is zo heel eenvoudig uit te voeren en de matrijs levert een voortdurende hoge kwaliteit producten. Hoe groter de matrijs, hoe groter de tijdwinst.”

Verdergaande automatisering

Volgens Nijzink zullen bedrijven in Nederland hier steeds meer mee bezig gaan. “Automatisering stelt ons in staat om concurrerend te produceren.” Wat ziet hij voor de toekomst? “We zien nu al matrijzen die voorzien zijn van RFID waarin de cycli worden opgeslagen. Die data is heel waardevol. Besturing van de geautomatiseerde wisselsystemen wordt nu al regelmatig geïntegreerd in de machinebesturing. Verder zullen we gaan zien dat een robot de matrijs zal kunnen gaan wisselen en AGV-systemen, dus zelfrijdende wisseltafels, de matrijzen op de juiste momenten bij de juiste machines klaarzetten. Voorverwarmd en wel. Dankzij die RFID herkent de machine de matrijs en stelt de juiste parameters in.”

Door: Janet Kooren

Gelre ziekenhuizen kiest voor geïntegreerde PET- en CT-scanner van Siemens

Gelre ziekenhuizen schaft de nieuwste generatie Siemens PET-CT-scanner aan. Het gaat om de Siemens Biograph mCT Flow, die in één continue beweging een PET- en CT-scan van het volledige lichaam kan maken. Dit in tegenstelling tot andere systemen, waarbij losse medische beelden worden gecombineerd.

De oplossing combineert een CT- en PET-scan in één apparaat. Dit biedt verschillende voordelen. Zo geeft een CT-scanner een gedetailleerd inwendig beeld van de patiënt, terwijl een PET-scan juist een beeld geeft van de stofwisseling van lichaamscellen. Dit laatste is van belang, aangezien zowel kankercellen als ontstekingen een afwijkende stofwisseling hebben. Door beide technieken te combineren is het mogelijk zowel de aard als de locatie van de afwijking nauwkeurig te bepalen.

Flowmotion-technologie

De Siemens Biograph mCT Flow is voorzien van Flowmotion-technologie, een techniek waarbij de tafel tijdens het onderzoek zonder onderbreking door de scanner schuift. Traditioneel wordt de tafel gefaseerd door de scanner geschoven, waarbij de tafel meerdere malen stopt om een scan te maken van een deel van het lichaam. Het combineren van deze losse PET-beelden tot een volledig beeld van het menselijk lichaam levert risico’s op. Zo is het van groot belang dat gecombineerde beelden voldoende overlap hebben om te voorkomen dat de ruisgevoeligheid varieert. Deze ruis kan de medische beelden verstoren, waardoor zorgverleners verkeerde informatie krijgen over de stofwisseling van cellen. Door een continue scan te maken pakt Siemens Biograph mCT Flow met de Flowmotion-technologie is de ruis op alle locaties van de scan gelijk.

Daarnaast kunnen zorgverleners nauwkeurig instellen welke delen van het lichaam zij willen scannen, wat voorkomt dat omliggende lichaamsdelen bloot worden gesteld aan straling. Dit is bijvoorbeeld voor patiënten met kanker die veel scans krijgen van belang. Siemens stelt dat deze mogelijkheid de hoeveelheid straling waar patiënten aan worden blootgesteld met 32% kan terugdringen, afhankelijk van de positie op de tafel.

Uniek in Nederland

De Siemens Biograph mCT Flow is niet nieuw en is sinds 2013 verkrijgbaar. De scanner is in Nederland volgens Gelre ziekenhuizen echter uniek. Het is de tweede PET-CT-scanner in Nederland die in staat is in één continue beweging een PET-scan van het gehele lichaam te maken. De scanner wordt nu aangeschaft, aangezien specialisten steeds beter bekend zijn met de mogelijkheden en voordelen van een dergelijke gecombineerde scan. De vraag naar dergelijke scans neemt hierdoor toe, waardoor het voor Gelre ziekenhuizen nu financieel interessant is zelf een PET-CT-scanner aan te schaffen.

Naar verwachting wordt de nieuwe PET-CT-scanner na de zomer in gebruik genomen door Gelre ziekenhuizen. Meer informatie over de Siemens Biograph mCT Flow is hier te vinden.

Door: Wouter Hoeffnagel

ASML gebruikt 3D-metaalprinter Fontys voor praktijkgericht onderzoek

ASML en Fontys hebben de handen ineengeslagen om meer onderzoek te doen naar de mogelijkheden van 3D-metaalprinten. De 3D-metaalprinter van het Fontys Centre of Expertise High Tech Systems & Materials (HTSM) wordt ingezet om praktijkgericht onderzoek te doen naar het maken van complexe prototypen en producten.

Vanuit het bedrijfsleven komt er steeds meer vraag naar baanbrekende oplossingen op dit gebied. Het maken van complexe onderdelen is namelijk vaak niet mogelijk met conventionele technieken. Fontys wil hier met haar 3D-printlab op inspringen en studenten de kans bieden om innovatieve ideeën voor de industriële (high tech) sector te ontwikkelen. ASML bleek ook geïnteresseerd in het doen van onderzoek met de 3D-metaalprinter en heeft zich aangesloten als co-financierder.

De onderzoeken

Met de 3D-metaalprinter van Fontys kunnen ASML designers onderzoek doen en designprincipes leren toepassen voor deze maaktechnologie. Robert Swinckels, groepsleider van de afdeling Test Facilities bij ASML en zijn collega Edwin Krijnen, groepsleider van sensoriek en competentie additive manufacturing, hebben de samenwerking met Fontys opgezet.

“Het grote voordeel is dat je met 3D-metaalprinten eigenlijk elke complexe vorm binnen een gelimiteerd werkvolume kunt creëren. Zo kunnen we in de prototype fase bijvoorbeeld een zichtmodel ontwerpen om te kijken of het past binnen ons design. Ook krijgen we een beeld van wat de haalbaarheid van deze productietechnologie is op onze applicaties.”

Onderwijs en bedrijfsleven

ASML vindt het belangrijk dat studenten worden betrokken bij nieuwe technologische ontwikkelingen. “Er zijn studenten die speciaal op dit gebied een stage of afstudeerproject doen. Hun input kan van groot belang zijn voor de transitie naar een nieuwe industrie. Het maakt de drempel tussen het bedrijfsleven en het onderwis een stuk lager.”

Naast de 3D-metaalprinter zijn er in het Fontys Centre of Expertise High Tech Systems & Materials (HTSM) ook 3D-kunststofprinters en 3D-scanningtechnologieën aanwezig.

Breekt 3D-metaalprinten door?

Het lijkt erop dat 3D-metaalprinten steeds meer een weg gaat vinden in de maakindustrie, al loopt het MKB nog wel regelmatig tegen belemmeringen aan. De interesse van het Amerikaanse General Electric in metaalprinterfabrikant SLM Solutions in het najaar van 2016 was volgens experts wel een belangrijk signaal dat 3D-metaalprinten aan een opmars bezig is. Ook in Nederland groeit het aanbod 3D-metaalprinters en het aantal bedrijven dat zich ermee bezighoudt.

Uit een onderzoek onder Amerikaanse maakbedrijven kwam bovendien naar voren dat ruim de helft verwacht dat 3D-printen binnen nu en vijf jaar definitief als productietechnologie zal doorbreken.

Binnenkort leest u op Maakindustrie.nl meer over de opkomst van 3D-metaalprinten in verschillende industrieën.

Door: Kelly Bakker

Foto’s: Fontys

Medicatiecontrolesysteem MedEye breidt uit naar Verenigd Koninkrijk en België

Zowel in het Verenigd Koninkrijk als België is interesse in het medicatieveiligheidssysteem MedEye van Mint Solutions, dat in Nederland al langer wordt gebruikt. Daarom worden in zowel het Verenigd Koninkrijk als België de komende tijd onderzoeken uitgevoerd naar de impact van het medicatieveiligheidssysteem MedEye op de zorg. In het Verenigd Koninkrijk gaat het ziekenhuis Newcastle Upon Tyne Hospitals Foundation Trust dienen als onderzoekscentrum, waarbij nauw wordt samengewerkt met een onderzoeksteam van de Universiteit van Durham. Pharmaforce gaat de impact van MedEye meten op de langdurige zorg in België. Wat is MedEye precies?

“MedEye is een systeem van het Nederlandse bedrijf Mint Solutions voor het automatisch verifiëren dat de juiste medicijnen op het juiste tijdstip naar de juiste mensen gaan. Het verstrekken van medicatie is een foutgevoelig proces. Verpleegkundigen moeten veel handelingen juist uitvoeren om zeker te stellen dat ook eventuele fouten die eerder in het proces gemaakt zijn worden opgemerkt”, legt Gauti Reynisson, CEO van Mint Solutions, uit. “Het doel van MedEye is om verpleegkundigen te helpen fouten met medicatie te voorkomen en de registratie van medicatie aan het bed efficiënter te laten verlopen.”

Meerdere oplossingen

MedEye bestaat uit verschillende oplossingen:

- MedEye Nurse – helpt verpleegkundigen automatisch medicatie te controleren en te registreren aan het bed.

- MedEye Patient – informeert patiënten (en naasten) over hun medicatie en stelt hen in staat om te participeren in het zorgproces.

- MedEye Analytics – geeft inzicht in de toediening van medicatie in het gehele ziekenhuis en helpt dit proces te optimaliseren.

MedEye is in staat alle soorten medicatie, inclusief infusen en injecties, te controleren. Een belangrijk onderdeel van de oplossing is de MedEye pillenscanner, waarmee verpleegkundigen aan het bed pillen kunnen scannen om het soort medicatie en de dosering hiervan te controleren. “70 tot 80% van alle medicatie die wordt toegediend aan patiënten zijn pillen”, zegt Reynisson.

Computer vision

“De MedEye pillenscanner maakt gebruik van computer vision om pillen te herkennen. Dit is vergelijkbaar met de technologie die ook in zelfrijdende auto’s wordt gebruikt. Met behulp van computer vision kan de scanner pillen aan hun uiterlijk herkennen. Hierbij wordt bijvoorbeeld gelet op de exacte diameter van de pil of de breedte van de breuklijn. Het systeem kan hierdoor pillen nauwkeuriger herkennen en onderscheiden dan de mens.”

Het is echter niet alleen belangrijk dat het juiste medicijn wordt verstrekt, maar ook dat dit medicijn in de juiste dosis wordt toegediend. “Met behulp van een barcodescanner is het mogelijk barcodes van medicijnen te scannen om zeker te stellen dat het juiste medicijn wordt verstrekt. Deze werkwijze maakt het echter niet mogelijk de dosering van medicatie te controleren. Hiervoor maakt MedEye gebruik van computer vision.”

Hardware en software

“De oplossing bestaat uit zowel hardware als software. De oplossing wordt geïntegreerd in de medicijnkar die verpleegkundigen gebruiken om medicatie rond te brengen. Zo wordt de kar voorzien van een camera, een barcodescanner en een pillenscanner met de juiste software”, aldus Reynisson. “De verpleegkundige kan hierdoor zelf bepalen hoe medicijnen worden geverifieerd. Dit kan door de medicijnen te laten zien aan de camera, maar ook door de barcode op de verpakking van medicatie te scannen of de pillen in de pillenscanner te leggen.”

De meest efficiënte werkwijze is afhankelijk van de specifieke situatie. Zo is het in sommige gevallen sneller een barcode te scannen, bijvoorbeeld als de patiënt van een bepaald medicijn slechts één pil krijgt. Indien een patiënt echter meerdere medicijnen gebruikt en bijvoorbeeld vijf pillen krijgt uitgereikt, is het sneller om de pillenscanner te hanteren. Verpleegkundigen maken deze keuze zelf. “MedEye controleert of alle controles zijn uitgevoerd die nodig zijn. Alleen dan geeft het systeem groen licht om de medicijnen uit te reiken.”

Onderzoek naar impact

Zowel in het Verenigd Koninkrijk als België worden onderzoeken uitgevoerd naar de impact van MedEye. Deze onderzoeken worden gefinancierd met steun vanuit het Horizon2020 subsidieprogramma van de Europese Commissie. “Zowel het Britse Newcastle Upon Tyne Hospitals Foundation Trust als het Belgische Pharmaforce hebben interesse getoond in MedEye. Iedere zorgsector is echter anders en hanteert andere werkwijzen. De impact van MedEye is hierdoor in Nederland net even anders dan in andere landen. Met deze onderzoeken willen wij daarom laten zien welke impact MedEye kan realiseren in respectievelijk het Verenigd Koninkrijk en België.”

Meer informatie over MedEye is te vinden op medeye.io.

Door: Wouter Hoeffnagel

Metal Packaging Europe is nieuwe branchevereniging metaalsector

De organisaties Beverage Can Makers Europe (BCME) en European Metal Packaging (Empac) zijn gefuseerd tot Metal Packaging Europe, een nieuwe branchevereniging voor de Europese metaalsector. Dat hebben de bedrijven onlangs aangekondigd.

‘Metal Packaging Europe geeft de Europese metaalindustrie een universele stem door fabrikanten, leveranciers en nationale organisaties samen te brengen’, zo wordt op de website van de nieuwe organisatie gemeld.

Professioneel

De metaalindustrie in Europa produceert jaarlijks zo’n 85 miljard metalen verpakkingen voor onder andere drank- en voedings-, gezondheids- en industriële markten. “De nieuwe structuur zal het beste van beide voormalige organisaties combineren waardoor een efficiëntere en krachtige organisatie zal ontstaan”, Zo’n 450 fabrieken met meer dan 65.000 medewerkers vallen nu onder Metal Packaging Europe.

“Dit is een historisch moment voor onze industrie”, zo stelt Martin Reynolds, voorzitter van de raad van bestuur van Metal Packaging Europe in een persbericht. “Door alle activiteiten onder een dak te brengen geven we de industrie de kans om de verschillende voordelen van stijve metalen verpakkingen nog professioneler te ontwikkelen en promoten.”

Metaal als beste keus

Martin Reynolds wordt bijgestaan door Colin Gillis van Ball Beverage Packaging Europe en Francisco Rodrigues (Colep). Overige zakelijke partners in de raad zijn Ardagh Group, ASA Group, Blechwarenfabrik Limburg, Glud & Marstrand, HUBER Packaging Group, Massilly Holding, Sarten, Silgan Metal Packaging, and APEAL, de branchevereniging voor de Europese producenten van verpakkingsstaal.

“Door middel van gezamenlijke marketing, milieubewuste en technische initiatieven zullen we metalen verpakkingen blijven promoten als beste eerste keus voor consumenten en industriële verpakkingen. Als een vast materiaal dat onbeperkt kan recyclen, kan metaal bijdragen aan het sluiten van de materiaalcirkel en daarnaast een circulaire economie.

Nederland wordt in de nieuwe organisatie vertegenwoordigd door Metalen Verpakkingen Nederland (FME). Metal Packaging Europe zelf opereert vanuit Brussel.

Foto: Pixabay

Door: Kelly Bakker

PoultryBot neemt boer eierraapwerk uit handen

Als kippenboer ben je dagelijks wel een uur of langer bezig met het rapen van ‘verdwaalde’ eieren; de eieren die om wat voor reden dan ook in de stro op de grond belanden. Het gevolg is niet alleen het verlies van tijd maar ook van kosten. Bastiaan Vroegindeweij, zoon van een kippenboer, ontwikkelde daarom een eierraaprobot.

De zogenoemde PoultryBot moet het zware eierraapwerk van de pluimveehouder uit handen nemen. Het idee voor de robot ontstond al een jaar of 10 terug, toen Vroegindeweij als student van de Universiteit van Wageningen meedeed aan een robotwedstrijd. Samen met anderen werkte hij doen aan een robot die tussen de maïsplanten doorreed om iets tegen het onkruid te doen. In de testfase had het onkruid de vorm van gele golfballen en die kunnen natuurlijk opgeraapt worden. Vervolgens kwam iemand op het idee om dan eieren te gaan rapen. Vroegindeweij is er verder mee gegaan en richtte zijn afstudeer- en promotieonderzoek aan de Wageningen Universiteit op de eierraaprobot. Eind 2015 werd de PoultryBot aan het publiek gepresenteerd.

Complexe omgeving

Inmiddels werkt Vroegindeweij met zijn bedrijf Livestock Robotics aan de doorontwikkeling van de robot. “De grootste uitdaging tijdens de ontwikkeling was de complexe omgeving waar we mee te maken kregen. Een groot deel van de robots werkt over het algemeen in een gestructureerde omgeving. Bij industriële robotarmen staat er zelfs vaak een hek omheen. Op een pluimveehouderij is niet zoveel structuur; kippen doen waar ze zin in hebben, er staan overal metalen constructies, de vloer is niet vlak en de lichtcondities zijn verre van optimaal. Het was dus wel even puzzelen om te zorgen dat de techniek ook in deze omgeving zou werken.”

Dat lukte uiteindelijk; het rode karretje met voorop een soort spiraal waar de eieren in worden opgevangen rijdt probleemloos tussen de kippen door. “Het brein van de robot is verreweg het belangrijkste onderdeel; dat bepaalt zijn route, hoe hij veilig overal doorheen komt, hoe hij bij de eieren komt. We hebben gekeken wat daarvoor al bestond en zijn dat gaan testen voor onze eigen toepassing. De routeplanning was een uitdaging; deze bestaan eigenlijk alleen in de vorm van de TomTom-navigatie en in een coverage uitvoering, waarbij een heel gebied wordt afgezocht. In de PoultryBot hebben we deze twee samengevoegd. Hij doorzoekt het hele gebied maar komt terug op de plekken waar veel eieren liggen.”

Naar de markt

Een unieke robot, zeker voor de pluimveesector. Er is volgens Vroegindeweij dan ook genoeg interesse, maar concrete afnemers zijn er nog niet. Daarvoor zijn ook nog de nodige financiële stappen nodig. “De rode PoultryBot die we bij mijn vader hebben ingezet, is een proof of concept. Hij kan rijden en eieren rapen maar als de accu leeg is, stopt hij ermee. Er zijn ook nog andere details waar ik aan wil werken voordat ik het serieus naar de markt breng.” Maar potentie is er zeker voor de PoultryBot. “Deze robot is niet alleen te gebruiken voor het eieren rapen maar kan bijvoorbeeld ook controleren hoe het klimaat in de stal ervoor staat en zieke dieren opsporen. Het concept kan ook ingezet worden op andere plekken, zoals voor het opruimen van afval in de stad.”

Bron: www.livestockrobotics.nl

Robotacademie helpt productiemanagers werknemers te trainen in het gebruik van robots

In de automotive industrie wordt in toenemende mate gebruik gemaakt van collaboratieve robots: robots die op veilige wijze nauw kunnen samenwerken met mensen. Zo maakte Volkswagen eind 2016 bekend een eigen collaboratieve robot te hebben ontwikkeld en werken medewerkers van BMW sinds 2013 nauw samen met de robots. Maar hoe leert u als productiemedewerkers uw medewerkers met dit soort robots omgaan? Smart Robotics richt hiervoor met steun van zowel de overheid als universiteiten een robotacademie op, waar per jaar 30.000 mensen kunnen worden getraind in het gebruik van collaboratieve robots.

Collaboratieve robots zijn een forse sprong vooruit ten opzichte van de traditionele industriële robots. In tegenstelling tot hun grote industriële broers zijn collaboratieve robots voorzien van sensoren die de aanwezigheid van mensen detecteren en hun gedrag hierop aanpassen. Indien de robot onverhoopt toch in aanraking komen met een mens wordt deze botsing gedetecteerd, zodat ernstig letsel kan worden voorkomen. Dit ‘bewustzijn’ zorgt ervoor dat collaboratieve robots in tegenstelling tot industriële robots niet in veiligheidskooien hoeven te worden geplaatst.

Veilig samenwerken met de mens

Een belangrijk kenmerk van collaboratieve robots is dan ook het vermogen nauw samen te werken met de mens. Zo kunnen de robots repetitieve taken voor mensen uitvoeren en mensen hiermee ontlasten. Smart Robotics is een uitzendbureau voor dit soort robots en helpt bedrijven hiermee op flexibele wijze hun productiecapaciteit aan te passen. “Wij leveren robots die eenvoudig kunnen worden ingeleerd, waarmee wij flexibiliteit creëren voor onze klanten. Wie een robot aanschaft of huurt is dus niet gebonden aan één specifieke taak, maar kan de robot ook trainen voor andere taken. Onze robots vormen hiermee een stuk gereedschap waarmee klanten verschillende activiteiten kunnen uitvoeren”, zegt Heico Sandee, één van de oprichters van Smart Robotics. De robots zijn daarom voorzien van slimme software, die het mogelijk maakt de robots te programmeren voor een nieuwe taak zonder tussenkomst van een robotprogrammeur.

“Repetitieve taken zoals het inpakken van dozen aan het einde van een productielijn zullen in toenemende mate worden overgenomen door robots. Dit is onontkoombaar gezien de relatief hoge arbeidskosten in Nederland. Naarmate bedrijven in Nederland groeien zal ook de automatisering in fabrieken toenemen. Een robot blijft echter een redelijk simpele machine, die de creativiteit van de mens nog heel erg nodig heeft”, aldus Sandee. De mede-oprichter van Smart Robotics verwacht dan ook niet dat de mens snel uit productieomgevingen zullen verdwijnen. “Waar een medewerker nu bijvoorbeeld dozen inpakt aan het eind van de lijn, zal dezelfde medewerker in de toekomst meerdere robots aansturen die deze taak hebben overgenomen. Wie nu dus leert omgaan met robots, hoeft niet bang te zijn in de toekomst zijn baan te verliezen.”

Theorie en praktijk

Dit is dan ook de reden dat Smart Robotics nu een robotacademie opricht, waar productiemanagers terecht kunnen om hun medewerkers te trainen in het gebruik van de robots. Per jaar kunnen 30.000 medewerkers een training volgen op de academie. Deze training leert hen omgaan met de robots en zet de mogelijkheden hiervan uiteen. “De training bestaat deels uit theorie en deels uit praktijk. Het theoriegedeelte is gericht op het gebruik van collaboratieve robots in het algemeen, de inzet van nieuwe vormen van automatisering en smart industry. In het praktijkgedeelte wordt geoefend met behulp van de collaboratieve robots die wij zelf leveren”, besluit Sandee.

Het is niet bekend wanneer de robotacademie zijn deuren opent.

Door: Wouter Hoeffnagel

Bron: Volkswagen

Bron: Smart robotics

Foto: Shutterstock