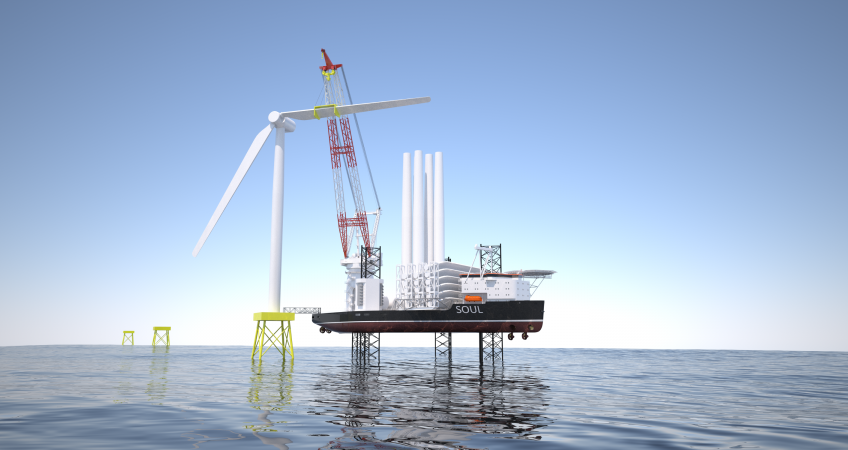

Nieuw Nederlands hefschip moet industrie verder brengen

Twee Nederlandse bedrijven, SeaOwls BV en Ulstein Design & Solutions BV, hebben een nieuw hefschip voor de offshore windindustrie ontwikkeld. Het scheepsontwerp heet de SOUL en is volgens de ontwikkelaars een echte ‘game changer’.

Door het gepatenteerde ontwerp van de SOUL (de naam is een combinatie van SeaOwls en Ulstein) krijgen energiemaatschappijen de mogelijkheid om grotere en efficiëntere windturbines op zee te installeren.

Ulstein is al jarenlang actief met scheepsontwerpen voor de offshore windindustrie en zag dat de bestaande hefschepen voor de installatie van windturbines aan de grens zitten van wat economisch haalbaar is. Kosteneffectiviteit was daardoor nauwelijks meer te realiseren. Vanuit de markt, onder andere van turbineleveranciers, energiemaatschappijen en aannemers, kwam steeds vaker de vraag naar verdere kosteneffectiviteit door schaalvergroting.

Vierkante tafel

Ulstein en SeaOwls hebben hun kennis bij elkaar gebracht en gekeken naar wat het meest ideale hefschip zou zijn om dit te realiseren. Wat daaruit kwam was een ‘grote vierkante tafel met de poten zover mogelijk in de hoek’. Technisch gezien is dit echter niet mogelijk; een vierkant vaart niet lekker door het water. Daarom lieten de bedrijven de ‘tafel’ 45 graden draaien zodat er een natuurlijke boegvorm voor een zelfvarend schip ontstond, een soort ruit.

Een ogenschijnlijk simpele aanpassing, maar wel een die veel operationele- en kostenvoordelen met zich meebrengt. “Kijkende naar de markt zagen we dat de huidige kraanhefschepen aan hun limiet beginnen te komen qua grootte”, vertelt Nick Wessels van Ulstein. “De grens ligt nu bij het installeren van windturbines van 6 tot 8 megawatt. We hebben goed gekeken naar de verhouding tussen wat een schip kan meenemen aan lading en wat het aan eigen gewicht omhoog moet hijsen om op zijn poten terecht te komen. Hoe lichter het schip is ten opzichte van wat hij aan lading mee kan nemen, hoe beter. Door de toepassing van een kruisvormig structureel hoofdverband is het ontwerp meer dan 10% lichter dan bestaande hefschepen, terwijl het laadvermogen groter is. Mede door de grote hijskraan kan dit schip windturbines van 10 tot 12 MW installeren. Doordat de poten op de centerline staan, kan je met de kraan leuke dingen doen. We hebben een constructief structureel andere oplossing verzonnen waardoor we gewicht konden sparen maar de krachten beter konden verdelen.”

Bestaande productietechnologieën

Voor het nieuwe hefschip zijn geen nieuwe productietechnologieën gebruikt, aldus Wessels. “Alles wat in de SOUL zit, is bestaand. De romp is groter maar bestaat al wel. Intern is gewoon laswerk toegepast, er zitten rechte balken in. Ook het hefmechanisme is niet nieuw. Maar de combinatie van hoe alles bij elkaar wordt toegepast is wel nieuw. Met name het structurele hoofdverband en de vorm zijn vernieuwend.”

De eerste potentiële afnemers die een voorproefje hebben gekregen van het hefschip reageren positief. “De enige opmerking die we hebben gekregen is over de breedte van het schip. We hebben nu gekozen voor de grootste unit, maar de kapiteins die ermee hebben gevaren, hebben laten weten dat ze hem de havens in kunnen krijgen waar ze moeten zijn. We denken dat de SOUL de industrie echt weer verder kan brengen.”

Dankzij de grootte van het schip zou het ontwerp kunnen bijdragen aan subsidievrije windenergie, zo stelde Ulstein eerder. “In de offshore windenergiemarkt is alles gericht op kostenreductie en prijs per kilowattuur. Als je met twee windturbines het vermogen kunt behalen waar er nu drie voor nodig zijn, dan heeft dat een enorme impact.” Hij verwacht dat de ‘nieuwe generatie windturbines per 2020 de markt op komen.

De SOUL ontwerpserie zal verschillende groottes kennen voor het vervoer en plaatsing van 3 tot 6 wind turbines van elk 10-12MW.

Foto’s: Ulstein Design & Solutions BV

Door: Kelly Bakker

Nederlands bedrijf introduceert eerste zelfmonteerbare exoskelet ter wereld

Het Delftse Laevo introduceert de Laevo V2.5, het eerste zelfmonteerbare exoskelet ter wereld. Het exoskelet is al in gebruik genomen door bedrijven als PON Logistics, Geodis Logistics, John Deere, ENGIE Cofely, Daher en WTH.

Een exoskelet is een skelet dat aan de buitenzijde van het lichaam wordt gedragen. Dergelijke hulpmiddelen kennen we uit de medische wereld, maar kunnen ook interessant zijn voor onder andere de maakindustrie. Hier kunnen exoskeletten medewerkers ondersteunen bij het uitvoeren van belastende werkzaamheden om zo werkgerelateerde rugklachten en -pijnen te verlichten, verhelpen of voorkomen.

Belasting van de rug met 40% terugdringen

“Medewerkers zijn fitter na een lange werkdag dankzij deze skeletten”, legt Sjors van Enckevort, sitemanager Contract Logistics bij GEODIS in Venlo, uit. Geodis is één van de bedrijven die de Laevo V2.5 in gebruik heeft genomen. Indien een werknemer vooroverbuigt, duwt de veer in het exoskelet terug zodat de belasting van de rug met 40% wordt teruggedrongen. Momenteel maken drie werknemers in het distributiecentrum van Geodis in Venlo gebruik van een gepersonaliseerd exoskelet. Het bedrijf stelt dat werknemers die per dag meer dan 4.000 kg tillen kunnen profiteren van de ondersteuning die het exoskelet biedt.

Opvallend aan de Laevo V2.5 is de mogelijkheid zelf onderdelen uit te wisselen en zowel de breedte, lengte als werkingshoek van het exoskelet tot in detail in te stellen. Werknemers kunnen hierdoor het exoskelet zo instellen dat hun lichaam optimaal wordt ondersteund. Dit maakt het mogelijk meerdere werknemers gebruik te laten maken van één exoskelet, wat vooral voor bedrijven met veel uitvoerend personeel interessant is. Zij hoeven hierdoor niet voor iedere werknemer een los exoskelet aan te schaffen. De Laevo V2.5 is verkrijgbaar vanaf de zomer 2017.

MAX van suitX

Laevo is niet het enige bedrijf dat zich richt op de ontwikkeling van exoskeletten voor de maakindustrie. Ook het Amerikaanse suitX werkt al langer aan een dergelijk exoskelet, dat onder de naam MAX (Modular Agile eXoskeleton) op de markt is gebracht. MAX bestaat uit drie modules: backX, shoulderX en legX. Deze modules kunnen afhankelijk van de behoefte naar wens worden gecombineerd. Zo kunnen de modules individueel van elkaar worden gedragen of kunnen de modules worden gecombineerd tot een volledig exoskelet. Het is ook mogelijk bijvoorbeeld alleen backX en shoulderX in te zetten.

Net als de Laevo V2.5 is de MAX bedoeld om werknemers te ontlasten bij het uitvoeren van lichamelijke werkzaamheden. Het pak ondersteunt werknemers onder andere bij het tillen van zware objecten, het werken boven hun macht en het door de knieën gaan. Een andere overeenkomst is het feit dat zowel de Laevo V2.5 als de MAX volledig automatisch werken en werknemers het pak dus niet hoeven aan te sturen.

Robo-Mate

Ook binnen het Europese onderzoeksproject Robo-Mate wordt gewerkt aan een exoskelet dat de lichamelijke belasting moet verminderen bij het uitvoeren van handmatige werkzaamheden. Twaalf partijen uit zeven verschillenden landen zijn betrokken bij het project, waaronder het Nederlandse TNO. Het onderzoeksinstituut stelt dat in onder andere de automotive sector, de voedselverwerkende industrie en in magazijnen relatief zware lasten worden gehanteerd en getild, veelal met piekbelastingen en vaak in niet optimale houdingen. Dit levert grote risico’s op letsel op, wat kan leiden tot een lage productiviteit, langdurige uitval van werknemers en zelfs arbeidsongeschiktheid. TNO wijst erop dat in de Europese Unie 44 miljoen werknemers getroffen zijn door werkplek spier- en skeletaandoeningen. Op jaarbasis brengt dit een kostenpost van ruim 240 miljard euro met zich mee.

Met Robo-Mate willen de betrokken partijen een oplossing bieden voor dit probleem. Het project heeft als doel een intelligent, eenvoudig te manoeuvreren en draagbaar exoskelet te ontwikkelen die werknemers ondersteunt bij handmatige werkzaamheden. Het project is in 2015 van start gegaan en heeft een looptijd van drie jaar.

Meer informatie

Meer informatie over Laevo V2.5 van Laevo is hier te vinden, terwijl meer informatie over de MAX van suitX op de website van suitX beschikbaar is. Voor meer informatie over het Robo-Mate project kunt u terecht op de website van TNO.

Door: Wouter Hoeffnagel

Metal Packaging Europe is nieuwe branchevereniging metaalsector

De organisaties Beverage Can Makers Europe (BCME) en European Metal Packaging (Empac) zijn gefuseerd tot Metal Packaging Europe, een nieuwe branchevereniging voor de Europese metaalsector. Dat hebben de bedrijven onlangs aangekondigd.

‘Metal Packaging Europe geeft de Europese metaalindustrie een universele stem door fabrikanten, leveranciers en nationale organisaties samen te brengen’, zo wordt op de website van de nieuwe organisatie gemeld.

Professioneel

De metaalindustrie in Europa produceert jaarlijks zo’n 85 miljard metalen verpakkingen voor onder andere drank- en voedings-, gezondheids- en industriële markten. “De nieuwe structuur zal het beste van beide voormalige organisaties combineren waardoor een efficiëntere en krachtige organisatie zal ontstaan”, Zo’n 450 fabrieken met meer dan 65.000 medewerkers vallen nu onder Metal Packaging Europe.

“Dit is een historisch moment voor onze industrie”, zo stelt Martin Reynolds, voorzitter van de raad van bestuur van Metal Packaging Europe in een persbericht. “Door alle activiteiten onder een dak te brengen geven we de industrie de kans om de verschillende voordelen van stijve metalen verpakkingen nog professioneler te ontwikkelen en promoten.”

Metaal als beste keus

Martin Reynolds wordt bijgestaan door Colin Gillis van Ball Beverage Packaging Europe en Francisco Rodrigues (Colep). Overige zakelijke partners in de raad zijn Ardagh Group, ASA Group, Blechwarenfabrik Limburg, Glud & Marstrand, HUBER Packaging Group, Massilly Holding, Sarten, Silgan Metal Packaging, and APEAL, de branchevereniging voor de Europese producenten van verpakkingsstaal.

“Door middel van gezamenlijke marketing, milieubewuste en technische initiatieven zullen we metalen verpakkingen blijven promoten als beste eerste keus voor consumenten en industriële verpakkingen. Als een vast materiaal dat onbeperkt kan recyclen, kan metaal bijdragen aan het sluiten van de materiaalcirkel en daarnaast een circulaire economie.

Nederland wordt in de nieuwe organisatie vertegenwoordigd door Metalen Verpakkingen Nederland (FME). Metal Packaging Europe zelf opereert vanuit Brussel.

Foto: Pixabay

Door: Kelly Bakker

Lean Manufacturing: Just in Time is key

In ons land richten productiebedrijven zich steeds meer op high-mix low-volume om concurrerend te kunnen worden en blijven. Daarvoor dient die productie dan wel geautomatiseerd te worden, want een low-volume met lange doorlooptijd, afijn. Lean manufacturing biedt voor verschillende onderdelen van het productieproces doordachte oplossingen. Alles met als doel korte doorlooptijden te garanderen, voorraden klein te houden en Just in Time te kunnen leveren.

Een belangrijk aspect zijn de omsteltijden van het ene product naar het andere. Veel van de methodes die we in de lean manufacturing kennen zijn afkomstig uit de Toyota-gelederen. Shigeo Shingo bedacht de SMED, Single Minute Exchange of Dies, een snelle en efficiënte manier voor het omstellen van een productieproces. Omstellen is het geheel van activiteiten dat nodig is voor het omschakelen van één product naar een ander. Dit concept zegt dat elke omstelling minder dan tien minuten zou moeten duren. In het geval van metaalbewerking hebben we het dan over het wisselen van mallen, of dies, in het geval van kunststofbewerking zouden we het SMEM moeten noemen, Single Minute Exchange of Molds.

Ontwikkeling

Harm Nijzink begon ruim dertig jaar geleden met het ontwikkelen van systemen die een dergelijke korte omsteltijd mogelijk maken. “In Japan waren er wel bedrijven mee bezig, maar in Europa was het nog volstrekt onontgonnen terrein.” We spreken Harm Nijzink op het hoofdkantoor van het bedrijf dat hij jarenlang leidde, EAS Change Systems. Inmiddels is hij met pensioen en speelt hij nog een bescheiden rol op de achtergrond.

“Toen ik in die tijd met VW in gesprek ging over een systeem om matrijzen te klemmen, merkte ik dat er een duidelijke behoefte bestond. Een student van de hts die bij mij werkte kwam met het idee om klemmen te maken met een wigfunctie onder een hoek van 5 graden, waardoor ze zelfborgend zijn. Dat idee sloeg enorm aan. Maar we dachten na over het hele spectrum. Want het klemmen van een matrijs of een stempel is maar één onderdeel van de omstelprocedure. Het gaat ook om het eigenlijke wisselen, de uitstoters en bij kunststofspuitgietmachines ook om koelleidingen en het voorverwarmen van de matrijs. Voordat we een product hadden, hadden we de opdrachten al binnen. Onze eerste brochure bestond alleen maar uit ideeën, er stond nog geen product in, maar als je die folder nu terugkijkt, zie je dat al die ideeën producten zijn geworden.”

Mentality Change

Wat hem opvalt is dat veel bedrijven nog echt overtuigd moeten worden van de snelwisselsystemen of QDC en QMC – Quick Die Change, Quick Mold Change-systemen. Nijzink: “Bedrijven kopen een machine extra, terwijl hun machine-efficiëntie op zeventig procent ligt. Die is met deze systemen te verhogen naar boven de negentig procent, wat dan in veel gevallen betekent dat er geen extra machine nodig is. We zeggen dan wel dat mensen een Quick Mentality Change nodig hebben,” hij lacht erbij. “Er zijn namelijk heel veel factoren die je mee moet nemen bij een dergelijke overweging. En veel bedrijven denken niet eens na over het berekenen van een ROI. Want daar komen wel een paar aspecten bij kijken. Ze gaan er al bij voorbaat vanuit dat het veel te duur is. Maar niet alleen de aanschaf van die extra machine is misschien niet nodig, maar ook dure voorraden hoeven niet meer. Daarnaast is je matrijs of je mal een kostbaar stuk gereedschap. Daar goed voor zorgen kan de levensduur, maar ook de kwaliteit van de producten heel erg verhogen. Voor sommige industrieën is dat laatste natuurlijk gewoon een echte must. Bovendien kun je zelf bepalen hoe geautomatiseerd je iets wilt hebben. Het kan van heel simpel tot heel geavanceerd.

Als je je voorstelt dat voor een bepaald product, ik noem even een extreme: een autobumper, een matrijs van 40 ton gebruikt wordt, die heeft met de conventionele methodes zo’n zes tot acht uur wisseltijd nodig. Met een QMC-systeem kan die omsteltijd gereduceerd worden tot minder dan twee minuten. Voorheen wisselde men maar één keer per maand van product, nu kan dat meerdere keren per dag. We hebben voor een hele grote matrijs een wisselsysteem op een hovercraft gebouwd en die matrijs kan zo in een speciale inspectieunit gereden worden. Onderhoud en reparatie is zo heel eenvoudig uit te voeren en de matrijs levert een voortdurende hoge kwaliteit producten. Hoe groter de matrijs, hoe groter de tijdwinst.”

Verdergaande automatisering

Volgens Nijzink zullen bedrijven in Nederland hier steeds meer mee bezig gaan. “Automatisering stelt ons in staat om concurrerend te produceren.” Wat ziet hij voor de toekomst? “We zien nu al matrijzen die voorzien zijn van RFID waarin de cycli worden opgeslagen. Die data is heel waardevol. Besturing van de geautomatiseerde wisselsystemen wordt nu al regelmatig geïntegreerd in de machinebesturing. Verder zullen we gaan zien dat een robot de matrijs zal kunnen gaan wisselen en AGV-systemen, dus zelfrijdende wisseltafels, de matrijzen op de juiste momenten bij de juiste machines klaarzetten. Voorverwarmd en wel. Dankzij die RFID herkent de machine de matrijs en stelt de juiste parameters in.”

Door: Janet Kooren

Gelre ziekenhuizen kiest voor geïntegreerde PET- en CT-scanner van Siemens

Gelre ziekenhuizen schaft de nieuwste generatie Siemens PET-CT-scanner aan. Het gaat om de Siemens Biograph mCT Flow, die in één continue beweging een PET- en CT-scan van het volledige lichaam kan maken. Dit in tegenstelling tot andere systemen, waarbij losse medische beelden worden gecombineerd.

De oplossing combineert een CT- en PET-scan in één apparaat. Dit biedt verschillende voordelen. Zo geeft een CT-scanner een gedetailleerd inwendig beeld van de patiënt, terwijl een PET-scan juist een beeld geeft van de stofwisseling van lichaamscellen. Dit laatste is van belang, aangezien zowel kankercellen als ontstekingen een afwijkende stofwisseling hebben. Door beide technieken te combineren is het mogelijk zowel de aard als de locatie van de afwijking nauwkeurig te bepalen.

Flowmotion-technologie

De Siemens Biograph mCT Flow is voorzien van Flowmotion-technologie, een techniek waarbij de tafel tijdens het onderzoek zonder onderbreking door de scanner schuift. Traditioneel wordt de tafel gefaseerd door de scanner geschoven, waarbij de tafel meerdere malen stopt om een scan te maken van een deel van het lichaam. Het combineren van deze losse PET-beelden tot een volledig beeld van het menselijk lichaam levert risico’s op. Zo is het van groot belang dat gecombineerde beelden voldoende overlap hebben om te voorkomen dat de ruisgevoeligheid varieert. Deze ruis kan de medische beelden verstoren, waardoor zorgverleners verkeerde informatie krijgen over de stofwisseling van cellen. Door een continue scan te maken pakt Siemens Biograph mCT Flow met de Flowmotion-technologie is de ruis op alle locaties van de scan gelijk.

Daarnaast kunnen zorgverleners nauwkeurig instellen welke delen van het lichaam zij willen scannen, wat voorkomt dat omliggende lichaamsdelen bloot worden gesteld aan straling. Dit is bijvoorbeeld voor patiënten met kanker die veel scans krijgen van belang. Siemens stelt dat deze mogelijkheid de hoeveelheid straling waar patiënten aan worden blootgesteld met 32% kan terugdringen, afhankelijk van de positie op de tafel.

Uniek in Nederland

De Siemens Biograph mCT Flow is niet nieuw en is sinds 2013 verkrijgbaar. De scanner is in Nederland volgens Gelre ziekenhuizen echter uniek. Het is de tweede PET-CT-scanner in Nederland die in staat is in één continue beweging een PET-scan van het gehele lichaam te maken. De scanner wordt nu aangeschaft, aangezien specialisten steeds beter bekend zijn met de mogelijkheden en voordelen van een dergelijke gecombineerde scan. De vraag naar dergelijke scans neemt hierdoor toe, waardoor het voor Gelre ziekenhuizen nu financieel interessant is zelf een PET-CT-scanner aan te schaffen.

Naar verwachting wordt de nieuwe PET-CT-scanner na de zomer in gebruik genomen door Gelre ziekenhuizen. Meer informatie over de Siemens Biograph mCT Flow is hier te vinden.

Door: Wouter Hoeffnagel

ASML gebruikt 3D-metaalprinter Fontys voor praktijkgericht onderzoek

ASML en Fontys hebben de handen ineengeslagen om meer onderzoek te doen naar de mogelijkheden van 3D-metaalprinten. De 3D-metaalprinter van het Fontys Centre of Expertise High Tech Systems & Materials (HTSM) wordt ingezet om praktijkgericht onderzoek te doen naar het maken van complexe prototypen en producten.

Vanuit het bedrijfsleven komt er steeds meer vraag naar baanbrekende oplossingen op dit gebied. Het maken van complexe onderdelen is namelijk vaak niet mogelijk met conventionele technieken. Fontys wil hier met haar 3D-printlab op inspringen en studenten de kans bieden om innovatieve ideeën voor de industriële (high tech) sector te ontwikkelen. ASML bleek ook geïnteresseerd in het doen van onderzoek met de 3D-metaalprinter en heeft zich aangesloten als co-financierder.

De onderzoeken

Met de 3D-metaalprinter van Fontys kunnen ASML designers onderzoek doen en designprincipes leren toepassen voor deze maaktechnologie. Robert Swinckels, groepsleider van de afdeling Test Facilities bij ASML en zijn collega Edwin Krijnen, groepsleider van sensoriek en competentie additive manufacturing, hebben de samenwerking met Fontys opgezet.

“Het grote voordeel is dat je met 3D-metaalprinten eigenlijk elke complexe vorm binnen een gelimiteerd werkvolume kunt creëren. Zo kunnen we in de prototype fase bijvoorbeeld een zichtmodel ontwerpen om te kijken of het past binnen ons design. Ook krijgen we een beeld van wat de haalbaarheid van deze productietechnologie is op onze applicaties.”

Onderwijs en bedrijfsleven

ASML vindt het belangrijk dat studenten worden betrokken bij nieuwe technologische ontwikkelingen. “Er zijn studenten die speciaal op dit gebied een stage of afstudeerproject doen. Hun input kan van groot belang zijn voor de transitie naar een nieuwe industrie. Het maakt de drempel tussen het bedrijfsleven en het onderwis een stuk lager.”

Naast de 3D-metaalprinter zijn er in het Fontys Centre of Expertise High Tech Systems & Materials (HTSM) ook 3D-kunststofprinters en 3D-scanningtechnologieën aanwezig.

Breekt 3D-metaalprinten door?

Het lijkt erop dat 3D-metaalprinten steeds meer een weg gaat vinden in de maakindustrie, al loopt het MKB nog wel regelmatig tegen belemmeringen aan. De interesse van het Amerikaanse General Electric in metaalprinterfabrikant SLM Solutions in het najaar van 2016 was volgens experts wel een belangrijk signaal dat 3D-metaalprinten aan een opmars bezig is. Ook in Nederland groeit het aanbod 3D-metaalprinters en het aantal bedrijven dat zich ermee bezighoudt.

Uit een onderzoek onder Amerikaanse maakbedrijven kwam bovendien naar voren dat ruim de helft verwacht dat 3D-printen binnen nu en vijf jaar definitief als productietechnologie zal doorbreken.

Binnenkort leest u op Maakindustrie.nl meer over de opkomst van 3D-metaalprinten in verschillende industrieën.

Door: Kelly Bakker

Foto’s: Fontys

PoultryBot neemt boer eierraapwerk uit handen

Als kippenboer ben je dagelijks wel een uur of langer bezig met het rapen van ‘verdwaalde’ eieren; de eieren die om wat voor reden dan ook in de stro op de grond belanden. Het gevolg is niet alleen het verlies van tijd maar ook van kosten. Bastiaan Vroegindeweij, zoon van een kippenboer, ontwikkelde daarom een eierraaprobot.

De zogenoemde PoultryBot moet het zware eierraapwerk van de pluimveehouder uit handen nemen. Het idee voor de robot ontstond al een jaar of 10 terug, toen Vroegindeweij als student van de Universiteit van Wageningen meedeed aan een robotwedstrijd. Samen met anderen werkte hij doen aan een robot die tussen de maïsplanten doorreed om iets tegen het onkruid te doen. In de testfase had het onkruid de vorm van gele golfballen en die kunnen natuurlijk opgeraapt worden. Vervolgens kwam iemand op het idee om dan eieren te gaan rapen. Vroegindeweij is er verder mee gegaan en richtte zijn afstudeer- en promotieonderzoek aan de Wageningen Universiteit op de eierraaprobot. Eind 2015 werd de PoultryBot aan het publiek gepresenteerd.

Complexe omgeving

Inmiddels werkt Vroegindeweij met zijn bedrijf Livestock Robotics aan de doorontwikkeling van de robot. “De grootste uitdaging tijdens de ontwikkeling was de complexe omgeving waar we mee te maken kregen. Een groot deel van de robots werkt over het algemeen in een gestructureerde omgeving. Bij industriële robotarmen staat er zelfs vaak een hek omheen. Op een pluimveehouderij is niet zoveel structuur; kippen doen waar ze zin in hebben, er staan overal metalen constructies, de vloer is niet vlak en de lichtcondities zijn verre van optimaal. Het was dus wel even puzzelen om te zorgen dat de techniek ook in deze omgeving zou werken.”

Dat lukte uiteindelijk; het rode karretje met voorop een soort spiraal waar de eieren in worden opgevangen rijdt probleemloos tussen de kippen door. “Het brein van de robot is verreweg het belangrijkste onderdeel; dat bepaalt zijn route, hoe hij veilig overal doorheen komt, hoe hij bij de eieren komt. We hebben gekeken wat daarvoor al bestond en zijn dat gaan testen voor onze eigen toepassing. De routeplanning was een uitdaging; deze bestaan eigenlijk alleen in de vorm van de TomTom-navigatie en in een coverage uitvoering, waarbij een heel gebied wordt afgezocht. In de PoultryBot hebben we deze twee samengevoegd. Hij doorzoekt het hele gebied maar komt terug op de plekken waar veel eieren liggen.”

Naar de markt

Een unieke robot, zeker voor de pluimveesector. Er is volgens Vroegindeweij dan ook genoeg interesse, maar concrete afnemers zijn er nog niet. Daarvoor zijn ook nog de nodige financiële stappen nodig. “De rode PoultryBot die we bij mijn vader hebben ingezet, is een proof of concept. Hij kan rijden en eieren rapen maar als de accu leeg is, stopt hij ermee. Er zijn ook nog andere details waar ik aan wil werken voordat ik het serieus naar de markt breng.” Maar potentie is er zeker voor de PoultryBot. “Deze robot is niet alleen te gebruiken voor het eieren rapen maar kan bijvoorbeeld ook controleren hoe het klimaat in de stal ervoor staat en zieke dieren opsporen. Het concept kan ook ingezet worden op andere plekken, zoals voor het opruimen van afval in de stad.”

Bron: www.livestockrobotics.nl

Medicatiecontrolesysteem MedEye breidt uit naar Verenigd Koninkrijk en België

Zowel in het Verenigd Koninkrijk als België is interesse in het medicatieveiligheidssysteem MedEye van Mint Solutions, dat in Nederland al langer wordt gebruikt. Daarom worden in zowel het Verenigd Koninkrijk als België de komende tijd onderzoeken uitgevoerd naar de impact van het medicatieveiligheidssysteem MedEye op de zorg. In het Verenigd Koninkrijk gaat het ziekenhuis Newcastle Upon Tyne Hospitals Foundation Trust dienen als onderzoekscentrum, waarbij nauw wordt samengewerkt met een onderzoeksteam van de Universiteit van Durham. Pharmaforce gaat de impact van MedEye meten op de langdurige zorg in België. Wat is MedEye precies?

“MedEye is een systeem van het Nederlandse bedrijf Mint Solutions voor het automatisch verifiëren dat de juiste medicijnen op het juiste tijdstip naar de juiste mensen gaan. Het verstrekken van medicatie is een foutgevoelig proces. Verpleegkundigen moeten veel handelingen juist uitvoeren om zeker te stellen dat ook eventuele fouten die eerder in het proces gemaakt zijn worden opgemerkt”, legt Gauti Reynisson, CEO van Mint Solutions, uit. “Het doel van MedEye is om verpleegkundigen te helpen fouten met medicatie te voorkomen en de registratie van medicatie aan het bed efficiënter te laten verlopen.”

Meerdere oplossingen

MedEye bestaat uit verschillende oplossingen:

- MedEye Nurse – helpt verpleegkundigen automatisch medicatie te controleren en te registreren aan het bed.

- MedEye Patient – informeert patiënten (en naasten) over hun medicatie en stelt hen in staat om te participeren in het zorgproces.

- MedEye Analytics – geeft inzicht in de toediening van medicatie in het gehele ziekenhuis en helpt dit proces te optimaliseren.

MedEye is in staat alle soorten medicatie, inclusief infusen en injecties, te controleren. Een belangrijk onderdeel van de oplossing is de MedEye pillenscanner, waarmee verpleegkundigen aan het bed pillen kunnen scannen om het soort medicatie en de dosering hiervan te controleren. “70 tot 80% van alle medicatie die wordt toegediend aan patiënten zijn pillen”, zegt Reynisson.

Computer vision

“De MedEye pillenscanner maakt gebruik van computer vision om pillen te herkennen. Dit is vergelijkbaar met de technologie die ook in zelfrijdende auto’s wordt gebruikt. Met behulp van computer vision kan de scanner pillen aan hun uiterlijk herkennen. Hierbij wordt bijvoorbeeld gelet op de exacte diameter van de pil of de breedte van de breuklijn. Het systeem kan hierdoor pillen nauwkeuriger herkennen en onderscheiden dan de mens.”

Het is echter niet alleen belangrijk dat het juiste medicijn wordt verstrekt, maar ook dat dit medicijn in de juiste dosis wordt toegediend. “Met behulp van een barcodescanner is het mogelijk barcodes van medicijnen te scannen om zeker te stellen dat het juiste medicijn wordt verstrekt. Deze werkwijze maakt het echter niet mogelijk de dosering van medicatie te controleren. Hiervoor maakt MedEye gebruik van computer vision.”

Hardware en software

“De oplossing bestaat uit zowel hardware als software. De oplossing wordt geïntegreerd in de medicijnkar die verpleegkundigen gebruiken om medicatie rond te brengen. Zo wordt de kar voorzien van een camera, een barcodescanner en een pillenscanner met de juiste software”, aldus Reynisson. “De verpleegkundige kan hierdoor zelf bepalen hoe medicijnen worden geverifieerd. Dit kan door de medicijnen te laten zien aan de camera, maar ook door de barcode op de verpakking van medicatie te scannen of de pillen in de pillenscanner te leggen.”

De meest efficiënte werkwijze is afhankelijk van de specifieke situatie. Zo is het in sommige gevallen sneller een barcode te scannen, bijvoorbeeld als de patiënt van een bepaald medicijn slechts één pil krijgt. Indien een patiënt echter meerdere medicijnen gebruikt en bijvoorbeeld vijf pillen krijgt uitgereikt, is het sneller om de pillenscanner te hanteren. Verpleegkundigen maken deze keuze zelf. “MedEye controleert of alle controles zijn uitgevoerd die nodig zijn. Alleen dan geeft het systeem groen licht om de medicijnen uit te reiken.”

Onderzoek naar impact

Zowel in het Verenigd Koninkrijk als België worden onderzoeken uitgevoerd naar de impact van MedEye. Deze onderzoeken worden gefinancierd met steun vanuit het Horizon2020 subsidieprogramma van de Europese Commissie. “Zowel het Britse Newcastle Upon Tyne Hospitals Foundation Trust als het Belgische Pharmaforce hebben interesse getoond in MedEye. Iedere zorgsector is echter anders en hanteert andere werkwijzen. De impact van MedEye is hierdoor in Nederland net even anders dan in andere landen. Met deze onderzoeken willen wij daarom laten zien welke impact MedEye kan realiseren in respectievelijk het Verenigd Koninkrijk en België.”

Meer informatie over MedEye is te vinden op medeye.io.

Door: Wouter Hoeffnagel

Vliegende auto PAL-V nu ook binnen handbereik voor consument

Het zou zomaar kunnen dat je eind volgend jaar een vliegende auto bij iemand op de oprit ziet staan. Vanaf nu is het namelijk mogelijk om een voorbestelling te doen van de eerste vliegende auto ter wereld, ontwikkeld door het Nederlandse bedrijf PAL-V.

De eerste modellen waar een pre-order voor gedaan kan worden zijn de Liberty Pioneer en de Liberty Sport. De voorproductie gaat later dit jaar van start.

PAL-V uit Raamdonksveer sleutelt al ruim 15 jaar aan een vliegende auto die ook voor consumenten wereldwijd beschikbaar is. Sinds 2012 worden er proeven in de lucht gedaan.

Veilig

De vliegende auto van PAL-V is gemaakt van carbon, staat op drie wielen, weegt 664 kg, is 4 meter lang, heeft een variabele ophanging en een ‘cockpit’ die kan tilten. Naast de piloot kan er één passagier en wat handbagage mee. Als het voertuig in rijmodus is, plooit de propeller soepel in de achterkant van het voertuig en de wieken vouwen zich om de rug van het toestel. Het kost ongeveer 10 tot 15 minuten om de auto in vliegmodus te zetten.

Het idee is ontstaan uit de ‘frustratie’ dat je vliegen momenteel alleen kunt doen ‘vanaf een punt waar je niet wil zijn naar een punt waar je niet wil zijn’ (een vliegveld ver van huis of bestemming), zo vertelde PAL-V directeur Robert Dingemanse eerder in RTL Late Night. “Nu ga je gewoon vanuit je garage naar een punt waar je op kan stijgen.” Er zijn nu zo’n 65 plekken in Nederland van waar de PAL-V kan opstijgen.

In de lucht wordt de PAL-V een gyrocopter. “Een gyrocopter is een stuk veiliger en makkelijker bestuurbaar dan een helikopter. De rotor wordt aangedreven door de wind dus zelfs als de motor uitvalt, kun je hem als een soort parachute aan de grond zetten.”

Hoog zwaartepunt

Onder meer ontwerpbureau Spark Design werkte samen met PAL-V aan de ontwikkeling van de auto. Daarbij kon het bedrijf leunen op elementen van haar eerder ontworpen driewielige auto Carver. “We hebben het gyropcopterprincipe gecombineerd met het kantelprincipe dat we bij de Carver hebben toegepast. Hiermee hadden we meteen een oplossing voor het hoge zwaartepunt (een gevolg van inklapbare vleugels). Met behulp van vele schetsen, ontelbare CAD-tekeningen, overtuigende visualisaties om financiering binnen te halen en stapels berekeningen, ontwikkelden we samen met PAL-V technisch complexe onderdelen zoals het basisconcept, rotor-besturingssysteem, rotormast en oprichtmechanisme. Om gevoel te krijgen voor afmetingen en zichtlijnen maakten we een ‘mock-up’ van pvc buizen, hout en textiel; nu de blikvanger van onze studio.”

Rotax-motoren

De PAL-V Liberty is voorzien van twee bestaande en volledig gecertificeerde motoren van Rotax: een van 100 pk voor op de weg en een van 200 pk voor de gyrocopter. Het is een zogenoemde dual engine propulsion drive train. Hierbij worden twee motoren gekoppeld aan de propeller die de voortstuwing creëert. De motoren leveren een topsnelheid van 180 km/u in de lucht en 160 km/u op de grond. Er zijn twee belangrijke redenen dat PAL-V voor de Rotax-motoren heeft gekozen: enerzijds omdat de motor op Euro95 kan en het dus mogelijk is om gewoon bij een benzinestation te tanken en anderzijds vanwege hun lichte gewicht.

Geïnteresseerden in de vliegende auto moeten wel bereid zijn hun portemonnee te trekken. De lanceereditie (er komen 90 exemplaren van de ‘Liberty Pioneer Edition’) kost een half miljoen en wordt eind 2018 geleverd.

> Bekijk hier het YouTube-filmpje van de PAL-V

Bron: Spark Innovation & Design

Door: Kelly Bakker

Welke mogelijkheden bieden 3D-printers in de zorg?

3D-printers worden steeds vaker ingezet voor medische doeleinden. Zo kwam de 9-jarige Guido Sibering uit Emmen begin dit jaar in het nieuws met een 3D-geprint handprothese die slechts 52 euro kost. Andere voorbeelden zijn een ‘hart op een chip’ die onderzoekers de mogelijkheid geeft de werking van medicijnen op veilige wijze te testen of een volledig op maat gemaakte oogprothese die met behulp een 3D-printer kon worden ontwikkeld. 3D-printers bieden in de zorg dan ook interessante mogelijkheden.

3D-geprinte handprothese

De 9-jarige Guido Sibering uit Emmen is geboren zonder linkerhand. Hoewel de jongen prima kan leven met zijn handicap, wilde hij een prothese waarmee hij objecten kan vastpakken. Het Dagblad van het Noorden meldt dat de jongen daarom op internet zelf op zoek is gegaan naar informatie over handprotheses, waarna hij zelfstandig een geschikte handprothese heeft geselecteerd.

De handprothese is in nauwe samenspraak met de artsen van Guido gebouwd door een werktuigbouwkundige. Doordat de prothese volledig kon worden geprint heeft de totale handprothese slechts 52 euro gekost. Ter vergelijking: een gemiddeld ‘gewone’ handprothese kost al snel enkele tienduizenden euro’s.

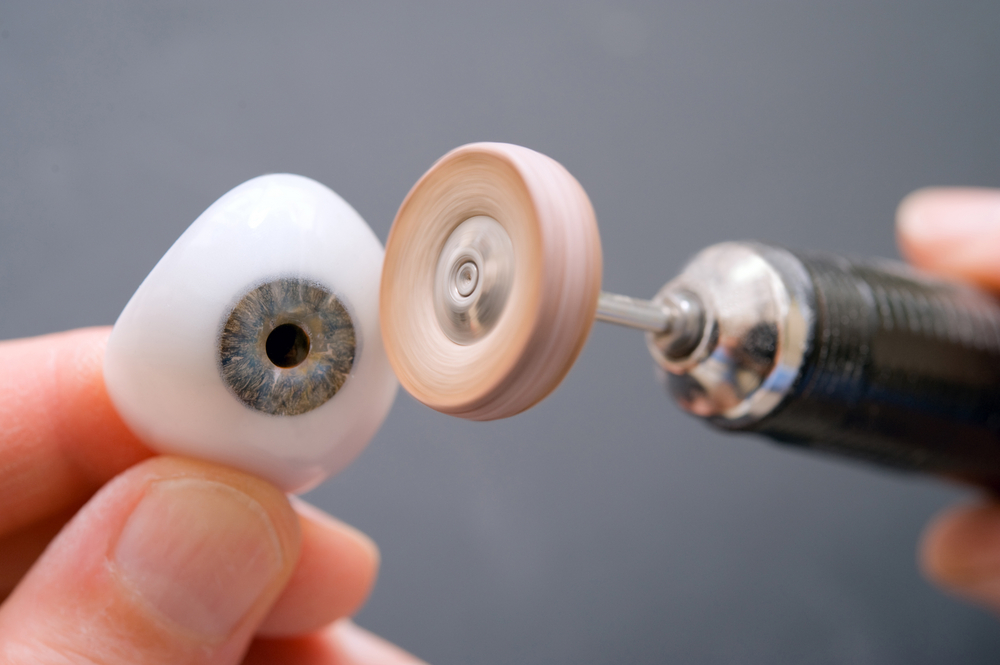

Oogprothese op basis van 3D-model

Oogartsen van UZ Leuven hebben medio vorig jaar een op maat gemaakte oogprothese ontwikkeld op basis van een 3D-afdruk van de oogholte. Het is voor het eerst dat deze techniek hiervoor wordt ingezet.

Traditioneel worden oogprotheses gemaakt aan de hand van een malafdruk van de oogkas van de patiënt. Onderzoekers van UZ Leuven kiezen voor een andere aanpak. Zij hebben met behulp van een medische cone beam computed tomography (CBCT) scan en 3D-software een 3D-model gemaakt van de oogholte, die vervolgens is uitgeprint met behulp van een 3D-printer. Een ocularist, gespecialiseerd in de ontwikkeling van oogprotheses, heeft op basis van dit ontwerp een ‘standaard’ oogprothese aangepast en op maat gemaakt voor de patiënt.

Momenteel is het nog niet mogelijk een oogprothese rechtstreeks in kunststof te printen. Prof. dr. Ilse Mombaerts, specialist oogkaschirurgie in UZ Leuven: “Een rechtstreeks 3D-geprinte oogprothese zagen we enkele jaren geleden al in Engeland, maar enkel in standaardformaat. Een standaardprothese is kwalitatief niet goed genoeg om dag in dag uit te dragen. Een oogprothese op maat rechtstreeks printen is technisch nog niet mogelijk. We hopen die stap uiteindelijk ook te kunnen zetten.”

3D-geprint hart voor onderzoek naar hartmedicijnen

Veel medicijnen worden getest op proefdieren. Niet alleen hebben sommige mensen hier bezwaren tegen, ook is de snelheid waarmee medicijnen kunnen worden getest beperkt via deze methode. Onderzoekers van de Amerikaanse Harvard Universiteit hebben een kunsthart ontwikkeld dat uitkomst biedt. Dit ‘hart-op-chip’ wordt met behulp van een 3D-printer geproduceerd en maakt het mogelijk sneller data te verzamelen in medische onderzoeken.

Het simuleren van lichaamsfuncties en menselijke organen in een lab is niet nieuw. Al langer zijn microfysiologische systemen beschikbaar waarmee dit mogelijk is. De productie van dergelijke systemen is echter niet alleen kostbaar, maar ook tijdrovend. De Harvard Gazette meldt dat de inzet van een 3D-printer de productietijd van dit soort systemen fors kan terugdringen.

Het hart-op-chip waarmee de Harvard Universiteit experimenteert is geprint met behulp van zes verschillende inkten, waarin minuscule sensoren zijn verwerkt. Deze sensoren maken het mogelijk medicijnen te testen, maar ook om de ontwikkeling van hartaandoeningen beter te kunnen voorspellen.

De Harvard Universiteit is overigens niet de enige partij die met dergelijke chips experimenteert. Zo werkt het Amerikaanse Lawrence Livermore National Laboratory (LLNL) binnen het ‘In-vitro Chip-based Human Investigational Platform’ (iCHIP) project aan een ‘mens-op-chip’. Dit testplatform biedt de mogelijkheid meerdere menselijke organen te simuleren en kan hierdoor worden ingezet voor het testen van geneesmiddelen op het menselijk lichaam.

Door: Wouter Hoeffnagel

Foto: Shutterstock

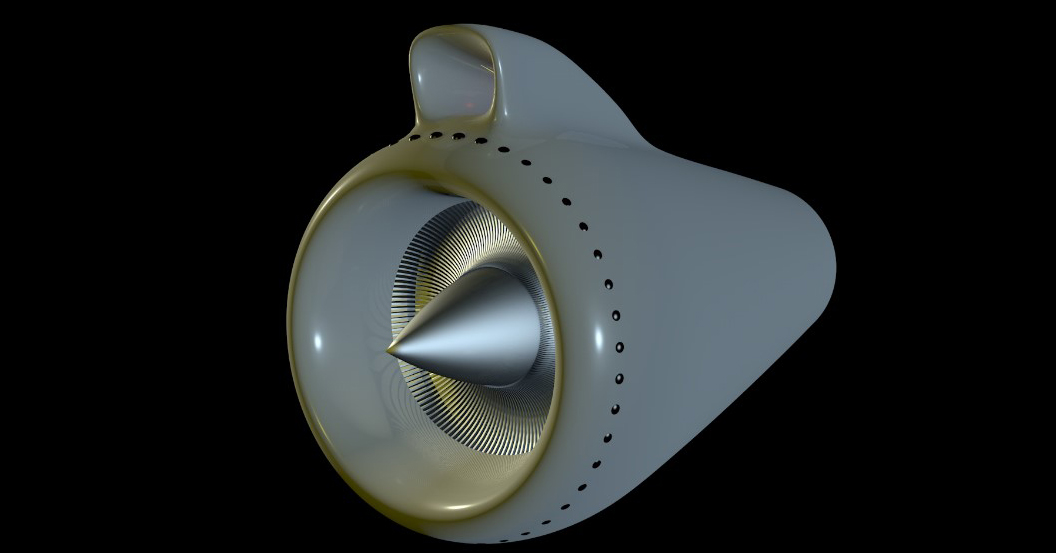

De lucht- en ruimtevaartindustrie in Nederland: Nog steeds onderscheidend?

Velen denken dat de lucht- en ruimtevaartindustrie in Nederland alleen een select gezelschap bedrijven aan het werk houdt. Daar valt tenslotte niet echt heel veel – meer – in te doen in ons land, toch? Fout! Voor wat betreft de ruimtevaart: Een paar jaar geleden zagen we in de Jaarbeurs de tentoonstelling NASA – A Human Adventure. Daarin was een galerij ingericht speciaal voor Nederlandse bedrijven – Dutch Dimensions genaamd. Wat daar bleek, was dat technieken en producten die weliswaar zijn ontwikkeld voor toepassing in de ruimtevaart, hun weg vinden in tal van andere markten. Van de medische sector tot en met de navigatie in je auto, van voedingsmiddelen en bijna vanzelfsprekend de luchtvaartindustrie. En ook die luchtvaartindustrie in Nederland is nog net zo aanwezig als in de gloriedagen van Fokker.

Kennisintensieve sector

De branche timmert in ons land flink aan de weg en rammelt daarbij stevig aan de deur van de politiek. Deze kennisintensieve sector ziet kansen, maar de lange time-to-market en levenscyclus van het eindproduct zorgen ervoor dat veel bedrijven niet zonder ondersteuning een rol van betekenis kunnen spelen. Dat de sector moet voldoen aan extreme kwaliteits- en betrouwbaarheidseisen lijkt logisch. Daarnaast spelen de hightech-processen in elk element van de toeleveringsketen een hele grote rol. Van ontwerp, ontwikkeling, samenbouw, gebruik en onderhoud tot modificatie en reparatie. En dat alles in een internationale setting. Uitdagingen genoeg dus.

Lange time-to-market

Door al deze kenmerken kan een toeleverancier wel 7 tot 10 jaar na de start van een ontwikkeling pas de eerste inkomsten verwachten. De duur van een traject tot het break-even punt kan zelfs 15 tot 20 jaar bedragen. Daardoor is alternatieve financiering – en politieke ondersteuning daarvoor – van levensbelang. Internationaal gezien leeft de ruimtevaartindustrie voor ca. 85 % op (nationale) overheidsopdrachten. Maar niet in Europa. Hier draait de industrie voor maar iets meer dan 50% op overheidsopdrachten. Ruimtevaartprojecten vanuit zowel ESA – European Space Agency – als commerciële partijen – telecom – zijn bij uitstek grote, risicovolle, langjarige projecten, met een zeer lange ontwikkelperiode.

Politiek

Half februari organiseerde de stichting Lucht- en Ruimtevaart Nederland een debat tussen Tweede Kamerleden en het bedrijfsleven om de handen op elkaar te krijgen voor investeringen in de sector. De aanwezige politici onderstreepten de grote economische waarde van beide sectoren. Remco Dijkstra van de VVD: “De overheid kan launching customer zijn en optreden als ambassadeur.” Dat de sector niet alleen economisch maar ook maatschappelijk van belang is, was een andere conclusie. Kees Verhoeven van D66: “Ruimtevaart heeft voor veel mensen ten onrechte een ‘verweg-gevoel’, terwijl de impact ervan juist heel dichtbij is.”

Tijdens het debat werd ook geconcludeerd dat de sector een rol kan spelen bij het oplossen van grote klimaatvraagstukken. Niet alleen actief, maar ook passief. Actief is bijvoorbeeld het bestrijden van bosbranden en het monitoren van dijken met behulp van satellietbeelden, passief is het groener en stiller maken van vliegtuigen. De extreemlange terugverdientijden in de sector kunnen met overheidsondersteuning wel worden getackeld, waarbij bedrijven zoeken naar kredietmogelijkheden die passen bij deze omstandigheden, in plaats van subsidies. Tegelijkertijd wordt gesteld dat iedere investeringseuro 5 tot 6 euro rendement oplevert. Een revolving fund is genoemd als mogelijke oplossing. De goede samenwerking tussen overheid, kennisinstelling en bedrijven is een belangrijke voorwaarde voor het verzilveren van de kansen.

Toegevoegde waarde

Hoeveel omzet wordt er nu gemaakt in die lucht- en ruimtevaartsector? De Nederlandse luchtvaart staat op de 6e plaats op de ranglijst van Europese landen met een omzet van bijna 4 miljard euro en biedt werk aan ruim 16.500 medewerkers van zo’n 100 bedrijven en kennisinstellingen. De Nederlandse ruimtevaartsector heeft een jaaromzet van 140 miljoen euro met 4.000 directe medewerkers.

Volgens het NSO – Netherlands Space Office: onze eigen ruimtevaartorganisatie – zijn de economische baten breder. Er is een belangrijke kruisbestuiving tussen de ruimtevaartsector en andere economische sectoren. Daarbij gaat het om materiaalgebruik, robotisering, bepaalde werkmethoden, miniaturisering, zonnecellen enzovoort. Maar de maatschappelijke baten en ook de wetenschappelijke baten reiken nog weer veel verder.

Nederland heeft een internationale wetenschappelijke toppositie weten te verwerven in een aantal kennisdomeinen. Dit opent deuren naar andere wetenschapsvelden en kennis, die er zonder de investeringen in deze sectoren niet waren geweest. Daarnaast leidt de wetenschappelijk kennis, het ‘human capital’, tot hoogopgeleid personeel, wat ook in andere sectoren van toegevoegde waarde is. Bovendien draagt de Nederlandse ruimtevaart bij aan de populariteit van bètastudies.

Met het faillissement van Fokker werd gevreesd dat de specialistische kennis verloren zou gaan. Maar twintig jaar later is de werkgelegenheid nog even groot. En de luchtvaartfaculteit van de TU Delft is nog nooit zo bloeiend geweest als nu, net als de hbo-opleidingen in de luchtvaart.

Toelevering

De lucht- en ruimtevaartsector in Nederland omvat een groot aantal bedrijven en kennisinstellingen, die als een keten met elkaar verbonden zijn. Deze keten bestaat uit: luchtvaartmaatschappijen, luchthavens met toeleverende bedrijven, luchtverkeersleiding, aerospace-industrie, toeleveranciers aan vliegtuig-, ruimtevaartuig- en motorenbouwers, onderhoudsbedrijven, kennisinstellingen, universiteiten, de militaire- en politieluchtvaart en de leveranciers en gebruikers van satellietinformatie. In totaal biedt de sector werkgelegenheid aan ruim 125.000 werknemers en draagt direct voor ruim tweeënhalf procent, 15 miljard euro, bij aan het Bruto Binnenlands Product.

Stimuleren van de sector is dus ook van belang voor de Topsectoren die direct en indirect betrokken zijn bij, of profiteren van de ontwikkelingen in de Nederlandse lucht- en ruimtevaart.

Groei

ING ziet een goede basis voor verdere groei, zelfs – of misschien juist – met de recente globale ontwikkelingen. De precieze impact is lastig in te schatten. De stichting Lucht- en Ruimtevaart Nederland geeft aan dat de sector in de afgelopen decennia met zo’n 4 à 5 procent jaarlijkse groei anderhalf keer beter dan het internationaal gemiddelde gepresteerd heeft.

Eind 2016 verscheen een advies van de overheidsinstelling Netherlands Space Office waarin het gedachte Nederlandse Ruimtevaartbeleid voor de jaren 2017 – 2019 is beschreven. De conclusie van het adviesstuk:

Nederlandse ruimtevaartbedrijven en -instituten zijn uitstekend gepositioneerd om wereldwijd een belangrijke rol te blijven spelen of om die op te bouwen. Nederland speelde reeds vanaf het begin van de ruimtevaart een voortrekkersrol, met name vanuit de wetenschap. Daardoor bouwt de huidige generatie ruimtevaartbedrijven en instituten voort op een sterke traditie. Technologisch behoort Nederland tot de top op een aantal gebieden. Zo zijn Nederlandse bedrijven leveranciers van essentiële technologieën voor Europese satellieten en lanceerders. Door de aanwezigheid van ESTEC, kennisinstituten en (technische) universiteiten is Nederland vruchtbare bodem voor de ontwikkeling van nieuwe en commercieel interessante ruimtevaarttechnologieën, zoals nanosatellieten, zonnepanelen en verschillende typen meetinstrumenten. Ook op het gebied van toepassingen van satellietdata is er een brede expertise in gebruiksdomeinen als water, landbouw, klimaat en luchtkwaliteit, en groeit er in Nederland een bedrijfstak die zich organiseert onder de coöperatie NEVASCO die wereldwijd diensten aanbiedt.

Een sector met nog steeds, of misschien wel meer dan ooit, duidelijk onderscheidend vermogen.

> Download hier de brochure over de ruimtevaart in Nederland

Door: Janet Kooren

Foto’s: Pixabay / Janet Kooren

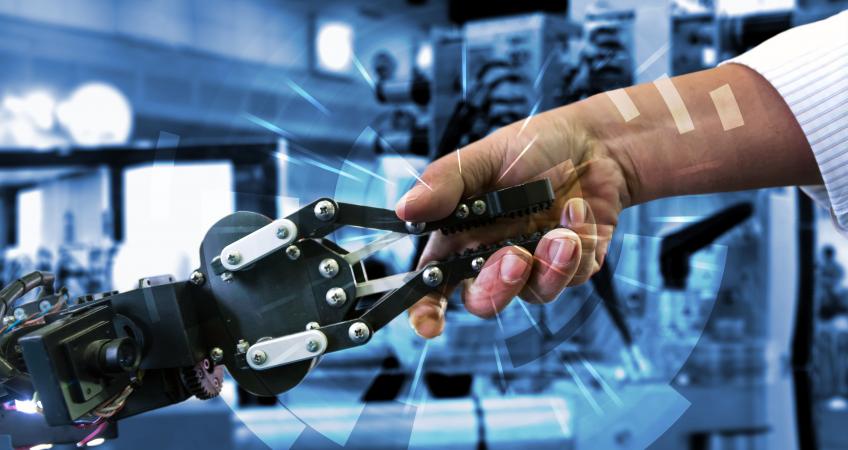

Robotacademie helpt productiemanagers werknemers te trainen in het gebruik van robots

In de automotive industrie wordt in toenemende mate gebruik gemaakt van collaboratieve robots: robots die op veilige wijze nauw kunnen samenwerken met mensen. Zo maakte Volkswagen eind 2016 bekend een eigen collaboratieve robot te hebben ontwikkeld en werken medewerkers van BMW sinds 2013 nauw samen met de robots. Maar hoe leert u als productiemedewerkers uw medewerkers met dit soort robots omgaan? Smart Robotics richt hiervoor met steun van zowel de overheid als universiteiten een robotacademie op, waar per jaar 30.000 mensen kunnen worden getraind in het gebruik van collaboratieve robots.

Collaboratieve robots zijn een forse sprong vooruit ten opzichte van de traditionele industriële robots. In tegenstelling tot hun grote industriële broers zijn collaboratieve robots voorzien van sensoren die de aanwezigheid van mensen detecteren en hun gedrag hierop aanpassen. Indien de robot onverhoopt toch in aanraking komen met een mens wordt deze botsing gedetecteerd, zodat ernstig letsel kan worden voorkomen. Dit ‘bewustzijn’ zorgt ervoor dat collaboratieve robots in tegenstelling tot industriële robots niet in veiligheidskooien hoeven te worden geplaatst.

Veilig samenwerken met de mens

Een belangrijk kenmerk van collaboratieve robots is dan ook het vermogen nauw samen te werken met de mens. Zo kunnen de robots repetitieve taken voor mensen uitvoeren en mensen hiermee ontlasten. Smart Robotics is een uitzendbureau voor dit soort robots en helpt bedrijven hiermee op flexibele wijze hun productiecapaciteit aan te passen. “Wij leveren robots die eenvoudig kunnen worden ingeleerd, waarmee wij flexibiliteit creëren voor onze klanten. Wie een robot aanschaft of huurt is dus niet gebonden aan één specifieke taak, maar kan de robot ook trainen voor andere taken. Onze robots vormen hiermee een stuk gereedschap waarmee klanten verschillende activiteiten kunnen uitvoeren”, zegt Heico Sandee, één van de oprichters van Smart Robotics. De robots zijn daarom voorzien van slimme software, die het mogelijk maakt de robots te programmeren voor een nieuwe taak zonder tussenkomst van een robotprogrammeur.

“Repetitieve taken zoals het inpakken van dozen aan het einde van een productielijn zullen in toenemende mate worden overgenomen door robots. Dit is onontkoombaar gezien de relatief hoge arbeidskosten in Nederland. Naarmate bedrijven in Nederland groeien zal ook de automatisering in fabrieken toenemen. Een robot blijft echter een redelijk simpele machine, die de creativiteit van de mens nog heel erg nodig heeft”, aldus Sandee. De mede-oprichter van Smart Robotics verwacht dan ook niet dat de mens snel uit productieomgevingen zullen verdwijnen. “Waar een medewerker nu bijvoorbeeld dozen inpakt aan het eind van de lijn, zal dezelfde medewerker in de toekomst meerdere robots aansturen die deze taak hebben overgenomen. Wie nu dus leert omgaan met robots, hoeft niet bang te zijn in de toekomst zijn baan te verliezen.”

Theorie en praktijk

Dit is dan ook de reden dat Smart Robotics nu een robotacademie opricht, waar productiemanagers terecht kunnen om hun medewerkers te trainen in het gebruik van de robots. Per jaar kunnen 30.000 medewerkers een training volgen op de academie. Deze training leert hen omgaan met de robots en zet de mogelijkheden hiervan uiteen. “De training bestaat deels uit theorie en deels uit praktijk. Het theoriegedeelte is gericht op het gebruik van collaboratieve robots in het algemeen, de inzet van nieuwe vormen van automatisering en smart industry. In het praktijkgedeelte wordt geoefend met behulp van de collaboratieve robots die wij zelf leveren”, besluit Sandee.

Het is niet bekend wanneer de robotacademie zijn deuren opent.

Door: Wouter Hoeffnagel

Bron: Volkswagen

Bron: Smart robotics

Foto: Shutterstock