Noorse bedrijven werken aan eerste autonome containerschip

Het ziet ernaar uit dat Noorwegen de primeur krijgt wat betreft autonome containerschepen. De Noorse bedrijven Yara en Kongsberg hebben de handen ineen geslagen om een containerschip te maken dat autonoom is en elektrische motoren heeft.

Het schip gaat YARA Birkeland heten en zal een verbinding vormen tussen de kunstmestfabriek van Yara in Porsgrunn en de nabijgelegen havens van Brevik en Larvik,. Het nieuwe schip zal veel minder vervuilend zijn en bovendien 40.000 ritten met vrachtwagens door dichtbevolkte gebieden op land besparen.

Duurzaamheidsdoelen VN

De bedoeling is dat de YARA Birkeland in eerste instantie zal opereren als een bemand vaartuig, in 2019 op afstand bestuurd wordt en volledig autonoom vaart vanaf 2020. De bedrijven stellen dat het emissieloze vaartuig een game-changer is voor de maritieme transport en bij zal dragen aan de duurzaamheidsdoelen van de VN.

“Voor een vooraanstaand internationaal kunstmestbedrijf als YARA dat de missie heeft om de wereld te voeden en de planeet te beschermen, is het een logische stap om investeren in dit schip”, aldus Svein Tore Holsether, CEO van YARA in een persbericht. “We zijn trots dat we met Kongsberg samen mogen werken om dit elektrische en autonome schip te realiseren en operabel te maken.”

Het autonome schip zal een groot deel van het transport over land overbodig maken. “Er zijn nu elke dag meer dan honderd ritten met dieselvrachtwagens voor nodig om de producten van Yara’s fabriek in Polsgrunn te transporteren naar de havens in Brevik en Larvik. Vanuit daar gaan de producten door naar afnemers van over de hele wereld. Met dit autonome en op batterijen werkende containerschip verplaatsen we het transport van de weg naar de zee en reduceren daarmee geluidsoverlast en de uitstoot van fijnstof, NOx en CO2 en verbeteren de veiligheid op lokale wegen.”

Technologieën

Kongsberg is verantwoordelijk voor de ontwikkeling en oplevering van alle belangrijke technologieën op de YARA Birkeland, zoals de sensoren en de integratie van techniek voor autonome operaties op afstand, het elektrisch varen en controlesystemen voor onder meer de batterijen en de aandrijving. “Met het verplaatsen van vrachttransport van land naar zee, gaat YARA Birkeland een enorme bijdrage leveren aan het behalen van nationale en internationale milieudoelen. Het nieuwe concept is bovendien een stap vooruit wat betreft het beperken van overzees transport in het algemeen”, zegt Geir Håøy, CEO van Kongsberg.

Expertise

De huidige controle- en monitorsystemen van Kongsberg zijn al in staat om de technologie te leveren voor onbemande operaties. “Het ontwikkelen van systemen voor autonome operaties is een natuurlijke stap voor Kongsberg; we zijn al tientallen jaren bezig zijn met de ontwikkeling en integratie van geavanceerde sensoren en controle- en communicatiesystemen op allrlei gebieden binnen de scheepsvaart. YARA Birkeland zal het criterium worden voor de toepassing van innovatieve maritieme technologie voor meer efficiënte en milieuvriendelijke scheepstransport.”

In Noorwegen gaat over een half jaar ook een autonome veerboot varen.

Door: Kelly Bakker

Bron: Yara/Kongsberg

3D-printtechnologie maakt implantaten goedkoper en comfortabeler

Onderzoekers van de Universiteit van Florida zijn erin geslaagd een nieuwe 3D-printtechnologie te ontwikkelen waarmee medische implantaten en hulpstukken kunnen worden geprint. De productiemethode levert sterkere, goedkopere, flexibelere en comfortabelere implantaten op dan traditionele productiemethoden. De methode kan onder andere worden ingezet voor het produceren van implanteerbare banden en ballonnen, maar ook voor de productie van zachte katheters en medisch gaas.

Op dit moment worden implantaten in veel gevallen gegoten. Deze productiemethode heeft echter zijn beperkingen. Zo moet voor ieder implantaat een mal worden geproduceerd voordat het implantaat kan worden gegoten. Het produceren van implantaten op maat is hierdoor zeer tijdrovend en zorgt voor een lange productietijd. Daarnaast kunnen zeer kleine en complexe implantaten, zoals drains met drukgevoelige kleppen, niet in één keer worden gegoten.

3D-printen in zachte siliconen

Onderzoekers van de Universiteit van Florida hebben een oplossing gevonden. De onderzoekers hebben een manier ontdekt om implantaten van zachte siliconen te kunnen printen met behulp van een 3D-printer. Hierbij wordt het product geprint in een bak gevuld met microscopische hydrogeldeeltjes, die het implantaat tijdens het printen ondersteunen. Dit was voorheen niet mogelijk, aangezien hydrogeldeeltjes traditioneel watergebaseerd zijn. De zachte siliconen waaruit de implantaten worden geproduceerd zijn echter oliegebaseerd, waardoor deze niet kunnen worden gecombineerd met watergebaseerd hydrogel.

De oplossing voor dit probleem is gevonden tijdens een ander project, waarbij dezelfde onderzoekers van de Universiteit van Florida zich richten op het printen van organen en weefsel. Voor dit project heeft het team een oliegebaseerde variant van de hydrogeldeeltjes ontwikkeld. “Zodra we begonnen met het printen van oliegebaseerde siliconeninkt in een oliegebaseerde microgel behielden geprinte onderdelen hun vormen”, legt Tommy Angelini, universitair hoofddocent Werktuigbouwkunde en Lucht- en Ruimtevaart aan de Universiteit van Florida, uit. “We waren in staat zeer goede 3D-geprinte silicone onderdelen te creëren – de beste die ik ooit gezien heb.”

Zeer complexe structuren printen

“Ons nieuwe materiaal biedt ondersteuning voor de vloeibare siliconen terwijl deze wordt 3D-geprint, wat ons in staat stelt zeer complexe structuren en zelfs ingekapselde onderdelen van silicone elastomeer te creëren”, aldus Christopher O’Bryan, doctoraalstudent Werktuigbouwkunde en Lucht- en Ruimtevaart aan de Herbert Wertheim College of Engineering van de Universiteit van Florida. Denk hierbij aan de eerder genoemde drains met drukgevoelige kleppen, die niet in één keer gegoten kunnen worden. Ook andere ingekapselde onderdelen kunnen dankzij de oliegebaseerde hydrogeldeeltjes worden geprint. De onderzoekers stellen dat de productiemethode daarnaast ingezet kan worden voor het produceren van nieuwe implanteerbare apparaten die medicijnen gefaseerd afgeven aan het menselijk lichaam.

Kosten terugdringen

De onderzoekers verwachten dat hun ontdekking kan helpen de kosten van medische implantaten terug te dringen. “Het publiek is gevoeliger dan ooit voor de hoge kosten van medische zorg. Bijna maandelijks zien we grote onvrede in zowel de media als bij het publiek over hoge zorgkosten, verspilling in ziekenhuizen en exorbitante kosten van medicijnen”, aldus Angelini. “Iedereen is het erover eens dat de kosten van geneeskunde moeten worden teruggedrongen.”

Zoals gezegd richt het team van de Universiteit van Florida zich niet alleen op het 3D-printen van medische implantaten, maar ook op het 3D-printen van organen en menselijk weefsel. Dit blijft het primaire doel van het team, al verwachten de onderzoekers niet dit op korte termijn te kunnen realiseren. “De realiteit is dat we waarschijnlijk nog decennia verwijderd zijn van het op grote schaal implanteren van 3D-geprint weefsel en organen in patiënten”, legt Angelini uit. 3D-geprinte medische implantaten kunnen echter wel op korte termijn op grote schaal worden ingezet.

Door: Wouter Hoeffnagel

Foto: Shutterstock

Enorme tijdswinst hersenoperaties door automatische boor

Een computergestuurde automatische boor, vergelijkbaar met de boren die gebruikt worden voor het machinaal vervaardigen van auto-onderdelen, kan een centrale rol gaan spelen in toekomstige chirurgische procedures. De nieuwe machine, ontwikkeld door onderzoekers van de Universiteit van Utah, kan een specifieke complexe hersenoperatie 50 keer sneller uitvoeren dan standaard procedures; van 2 uur naar 2,5 minuut.

Chirurgen boren nu nog met de hand om toegang te krijgen tot de binnenkant van de schedel. Dat duurt vaak zo’n twee uur, wat de chirurg dus al behoorlijk wat energie en concentratie kost. Bovendien is de kans op infecties groter omdat de wond langer open ligt en de patiënt langer onder narcose is. De automatische boor dat door deze onderzoekers ontwikkeld is, doet deze procedure in 2,5 minuut. “Het leek soms wel of we archeologie aan het doen waren”, zegt William Couldwell, neurochirurg en leider van het team. “We moesten heel voorzichtig het bot weghalen om gevoelige structuren te vermijden.”

Auto-industrie

Couldwell zag dat er behoefte was aan een apparaat dat deze last zou verlichten en het proces efficiënter zou maken. De chirurg gebruikte kennis uit de auto-industrie voor de eerste opzet. “We wisten dat de technologie al beschikbaar was in de wereld van frezen en verspanen, maar niemand had het nog toegepast op medische applicaties.” Couldwell stelde een interdisciplinair team samen om de boor te realiseren.

Onder meer professor A.K. Balaji werd toegevoegd aan het team, een specialist in mechanische engineering. “Mijn expertise was vooral gericht op het snel verwijderen van metaal, dus een neurochirurgische boor was een nieuw concept voor mij. Ik was geïnteresseerd in het ontwikkelen van een voordelige boor dat veel van het werk zou overnemen om zo chirurgische vermoeidheid te voorkomen.”

Noodstop

Het team ontwikkelde de boor ‘from scratch’ om zo te kunnen voldoen aan de behoeftes van het neuro-team en tegelijkertijd software te ontwikkelen dat een veilig snijlijn kan vormen.

Het begint met een CT-scan van de patiënt waarin gegevens over het te bewerken bot worden verzameld en de exacte locaties van gevoelige structuren, zoals zenuwen en belangrijke (slag)aderen, worden vastgesteld. Chirurgen gebruiken deze informatie om het snijlijn van de boor te programmeren. “De software laat de chirurg het optimale pad van punt A naar punt B bepalen, eigenlijk net zoals in Google Maps. De chirurg kan bij het programmeren een veiligheidsmarge van 1 mm tot de gevoelige delen instellen. Komt de boor hierbij in de buurt, dan mindert hij vaart (net zoals een wegbestuurder zal doen bij werkzaamheden).

De boor haalt het grootste deel van het bod snel en nauwkeurig weg om de chirurg zo toegang tot het brein te verschaffen. “Het is net als Monster Garage (een autoprogramma in de VS) maar in plaats van dat we een onderdeel verspanen, doen we dat nu bij de schedel.”

Het apparaat heeft ook een automatische stopknop in geval van nood. Tijdens de operatie wordt de gezichtszenuw continu gemonitord om te zien of er tekenen van irritatie zijn. Als dit het geval is, gaat de boor automatisch uit.

Complexe ingreep

De boor is getest tijdens een operatie waarbij een zogenaamde translabyrint-opening wordt toegepast. Dit is een complex figuurzaagachtige vorm die het oor omringt. “De toegang gaat via het temporale bot (slaapbeen), een hard bot met rare hoeken”, aldus Balaji. Volgens Couldwell vereist het veilig uitvoeren van deze specifieke snede veel ervaring en kunde. “Deze procedure is een perfecte ‘proof of principle’ om de nauwkeurigheid van deze technologie aan te tonen.”

De translabyrint operatie wordt in de VS zo’n duizend keer per jaar uitgevoerd om zicht te krijgen op langzaam groeiende en goedaardige tumoren die zich rond de auditieve zenuwen hebben gevormd. Deze snede is niet alleen ingewikkeld maar de snijlijn moet ook nog eens hele gevoelige gebieden zien te vermijden. Risico van deze operatie is bijvoorbeeld verlamming van het gezicht.

Hoewel het team de boor nu alleen nog heeft gedemonstreerd door middel van de specifieke translabyrint-operatie, benadrukt Couldweld dat de boor ook voor andere chirurgische procedures gebruikt kan worden. “De boor kan bijvoorbeeld ook gebruikt worden voor het vinden van de perfecte opening in het bot bij een heuptransplantatie.”

Couldwell en zijn team zijn op dit moment aan het onderzoeken hoe ze de boor kunnen commercialiseren.

Door: Kelly Bakker

Bron: University of Utah

3D-printen vindt zijn weg in de bouw

3D-printen gaat steeds meer zijn weg vinden in de bouw. Er zijn wereldwijd verschillende initiatieven die het mogelijk maken om complete huizen of gebouwen te printen. MIT in de VS introduceerde onlangs een robot die binnen 14 uur de basisconstructie van een huis kan neerzetten.

Wereldwijd zijn verschillende bedrijven al een aantal jaar bezig met het 3D-printen van huizen en gebouwen. Zo realiseerde het Chinese bedrijf Winsun in 2014 al een aantal kleine 3D-geprinte huizen. In 2015 kwam daar een appartementencomplex van vijf verdiepingen en een villa bij.

Mobiele 3D-printer

In 2016 werd ook in Dubai een huzarenstukje gepresenteerd, namelijk een 3D-geprint bijzonder vormgegeven kantoorcomplex. De printer had daar in totaal 17 dagen voor nodig. Dubai kondigde toen aan in 2030 wereldwijd koploper te willen zijn op het gebied van 3D-printen.

In Rusland gingen de bedrijven Apis Cor en PIK met een soortgelijk project aan de slag en in maart van dit jaar presenteerden ze een 3D-geprint huis in de stad Stupino. De onderdelen voor de ruwbouw waren binnen een dag geprint door een mobiele 3D-printer. Daarna werd de printer met een kraan uit het huis getild. Het huis is gemaakt van verschillende materialen, waaronder een speciale betonmix.

Op maat gemaakt

Ook het Massachusetts Institute of Technology (MIT) heeft vorige week een systeem geïntroduceerd dat het mogelijk maakt om in korte tijd een gebouw te printen. Deze benadering zou meer mogelijkheden bieden voor het design en de constructie van nieuwe gebouwen. Een gebouw kan bijvoorbeeld helemaal aangepast worden naar de wensen van de maker en de behoeftes die een bepaalde bouwgrond vereisen. Ook de interne structuur kan op nieuwe manieren worden gemodificeerd; verschillende materialen kunnen tijdens het proces worden toegevoegd en met de materiaaldichtheid kan dusdanig worden gevarieerd dat de optimale sterkte, isolatie en andere belangrijke eigenschappen worden bereikt.

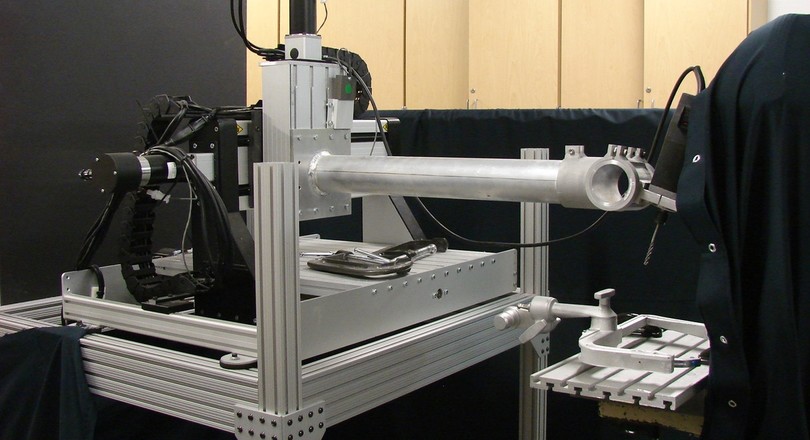

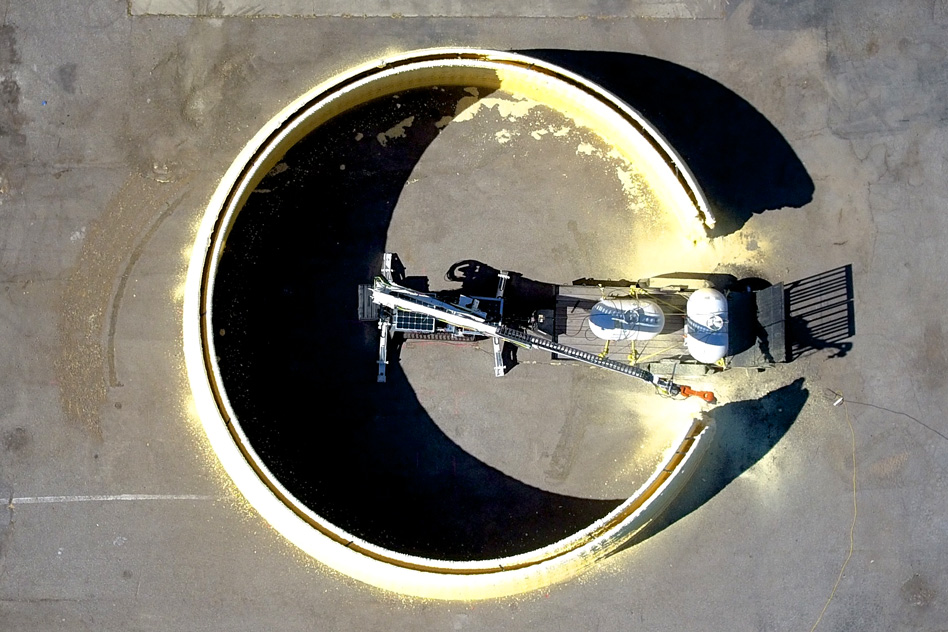

Het systeem bestaat uit een rupsvoertuig waarop een lange, industriële robotarm is bevestigd. Deze heeft weer een kleine precisie-robotarm aan het uiteinde. Deze makkelijk te bedienen arm kan gebruikt worden om elke conventionele of niet-conventionele constructie-nozzle te sturen, zoals een nozzle die gebruikt wordt om beton te storten of isolatiemateriaal te spuiten.

14 uur

Anders dan de typische 3D-systemen, kan het vrij bewegende systeem van MIT een object van elke maat construeren. Als proof of concept hebben de onderzoekers een prototype gebruikt om de muren te bouwen van een koepel met een diameter van 15 meter en een hoogte van ruim 3,5 meter. Het printen van de muren werd in minder dan 14 uur voltooid.

Voor deze eerste tests maakte het systeem het schuimisolatie-kader dat gebruikt werd om een afgewerkte betonstructuur te vormen, zo legt hoofdonderzoeker Steven Keating uit. Deze constructiemethode, waarbij polyurethaanschuimvormen gevuld worden met beton, lijkt op traditionele commerciële isolatie-betonbekistingstechnieken. Naar aanleiding van deze aanpak voor hun initiële werkzaamheden bleek dat het systeem gemakkelijk kan worden aangepast aan bestaande bouwplaatsen en apparatuur en dat het aansluit op bestaande bouwcodes zonder dat nieuwe evaluaties vereist zijn.

Naar Mars

Uiteindelijk is het de bedoeling dat het systeem zelfvoorzienend wordt. Het is voorzien van een schep dat gebruikt kan worden om het bouwoppervlak te bewerken en lokaal aanwezige materialen, zoals vuil, te verzamelen voor de constructie zelf. Het hele systeem kan elektrisch opereren en onder meer van stroom worden voorzien door zonnepanelen.

Het systeem zou een goede oplossing kunnen zijn voor afgelegen gebieden maar ook om bewoners van een door een natuurramp getroffen gebied snel van nieuw onderdak te voorzien.

“Wij zien een toekomstbeeld voor ons waarin we een compleet autonoom systeem naar de Maan of Antartica kunnen sturen en met het daar beschikbare materiaal gebouwen bouwt. Tegelijkertijd wilden we ook laten zien dat we in hele korte tijd iets kunnen bouwen dat meteen te gebruiken is en in deze vorm op elke bouwplaats te integreren is.”

Door: Kelly Bakker

Bron: MIT

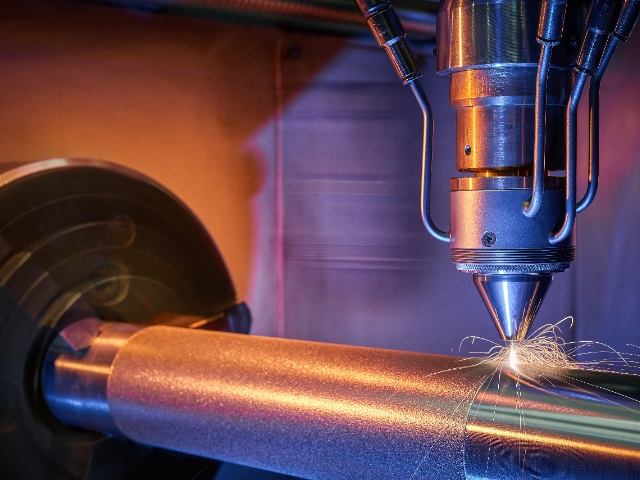

Fraunhofer prijs voor ultrasnel lasercladden

Onderzoeksteams van Fraunhofer ILT en RWTH Aachen University hebben de belangrijke Joseph von Fraunhofer prijs in Duitsland gewonnen. Ze bedachten een technologie om ultra high speed te kunnen lasercladden.

Compenten beschermen tegen corrosie en slijtage is niet makkelijk. De bestaande processen zoals hardverchromen, thermisch spuiten en oplassen hebben allemaal bepaalde nadelen. Met ultra-high-speed lasercladden, oftewel EHLA (Extreme Hochgeschwindigkeits Laserauftragschweißen), hebben onderzoekers van Fraunhofer ILT en RWTH een alternatief proces ontwikkeld dat de tekortkomingen van conventionele processen rondom coating en herstel aanpakt. “We kunnen EHLA gebruiken om dunne laagjes in een range van 0,1 milimeter snel over grote oppervlakten aan te brengen en tegelijk zorgen dat het milieuvriendelijk en betaalbaar is.”

Chroom VI alleen nog met autorisatie

Een van de meest gebruikte processen voor het aanbrengen van slijtvaste en anti-corrosie deklagen is hardverchromen. Echter kost dit veel energie. Daarnaast is chroom VI schadelijk voor het milieu. Dat is ook de reden dat het vanaf september alleen nog maar gebruikt kan worden met autorisatie (REACH-wetgeving). EHLA biedt bedrijven een economisch haalbaal alternatief. De applicatie is vrij van chemicaliën en daardoor zeer milieuvriendelijk. De deklaag is gebonden aan het basismateriaal en delamineert, in tegenstelling tot hardverchroomde lagen, niet. Daarnaast zorgt EHLA voor luchtdichte lagen waardoor het basismateriaal efficiënter en langer beschermd wordt.

Thermisch spuiten heeft ook zo z’n nadelige kanten. Dit proces gebruikt heel veel materiaal en gas en slechts de helft van het materiaal komt daadwerkelijk op het oppervlak. Daardoor hechten de deklagen minder goed aan het substraat. Vanwege hun poreusheid moet je hierbij bovendien meerdere lagen op elkaar aanbrengen.

Sneller coaten

Lasercladden maakte het al mogelijk om veel dunnere deklagen aan te kunnen brengen, maar is te langzaam voor grote componenten. Daarom is het tot nu toe alleen voor specifieke applicaties gebruikt. Een ander nadeel is dat het een bepaalde grootte smeltbad nodig is om defectvrije lagen te creëren; het component wordt plaatselijk gesmolten, terwijl een poedernozzle een poederig additief in het smeltbad aanbrengt. Met EHLA smelt de laser de poederstukjes terwijl ze zich boven het smeltbad bevinden. Dit betekent dat druppeltjes vloeibaar materiaal in het smeltbad vallen, in plaats van vaste poederdeeltjes. Daardoor wordt de laag meer gelijkmatig. Bovendien hoeft er minder basismateriaal gesmolten te worden (slechts een paar micrometer).

Door dit hele process kan de component 100 tot 250 keer zo snel gecoat worden dan met het traditionele lasercladden, met een minimale verwarming van het substraat. Op deze manier kan EHLA gebruikt worden voor de coating van hitte-gevoelige componenten en voor complete nieuwe materiaalcombinaties, zoals aluminium op staal of gietijzer.

De prijs heeft ook een Nederlands tintje. Hornet Laser Cladding B.V. was als machinebouwer betrokken en zal het eerste EHLA-systeem in de toekomst aan China gaan leveren. Het wordt daar gebruikt voor researchdoeleinden en industriële applicaties. IHC Vremac Cylinders fungeerde als pilotklant. Zij waren beiden aanwezig bij de prijsuitreiking eind vorige maand in Dresden.

Experts van Fraunhofer ILT presenteren de EHLA technologie binnenkort op Laser World of Photonics in München, ’s werelds grootste vakbeurs voor lasertechnologie. Deze vindt plaats van 26 t/m 29 juni.

Door: Kelly Bakker

Bron: Fraunhofer ILT

Nieuwe technologie helpt autonome voertuigen locatie te bepalen

Bosch en TomTom maken bekend een nieuwe technologie te hebben ontwikkeld voor het maken van hoge resolutie kaarten voor autonome voertuigen. Hierbij wordt gebruik gemaakt van een lokalisatielaag die wordt samengesteld op basis van radarsignalen. De kaarten stellen autonome voertuigen in staat hun positie onder alle omstandigheden tot op enkele centimeters nauwkeurig te bepalen.

Hedendaagse zelfrijdende voertuigen maken gebruik van hoge resolutie kaarten om hun weg te kunnen vinden en hun exacte positie op de rijbaan te bepalen. Deze kaarten werden voorheen samengesteld met behulp van videodata. Deze werkwijze heeft echter enkele beperkingen. Zo kan zowel slecht zicht als duisternis de kwaliteit van de gemaakte videobeelden beïnvloeden, wat invloed heeft op de kwaliteit van de kaart die autonome voertuigen gebruiken.

Radarsignalen

Bosch en TomTom hebben een nieuwe methode ontwikkeld om dergelijke kaarten te creëren, waarbij gebruik wordt gemaakt van radarsignalen. Dit heeft als belangrijk voordeel dat de technologie onder alle omstandigheden betrouwbaar en constant opereert, ook bij duisternis of slechte weersomstandigheden. In totaal worden miljarden individuele reflectiepunten gecombineerd om een gedetailleerde kaart te creëren waarmee autonome voertuigen hun exacte positie met een marge van slechts enkele centimeters kunnen bepalen.

De methode is sinds juli 2015 in ontwikkeling. De bedrijven combineren sensoren van Bosch met hoge resolutie kaarten van TomTom. Bosch levert sensoren met 77 gigahertz technologie, die een bereik hebben van 250 meter. Ter vergelijking: videosensoren hebben onder optimale omstandigheden een maximaal bereik van 150 meter.

Statische objecten registreren

De belangrijkste uitdaging waar de bedrijven tegen aanliepen was het vinden van een manier om bestaande radarsensoren voor dit doeleinden in te zetten. Radarsensoren worden in autonome voertuigen al langer gebruikt voor onder andere ondersteunende systemen in voertuigen, zoals automatische remsystemen en adaptieve cruisecontrol. In deze toepassingen detecteren de sensoren bewegende objecten. Om een gedetailleerde kaart van de omgeving en weg te kunnen creëren is het echter noodzakelijk ook statische objecten te kunnen registreren. De bestaande radarsensoren zijn aangepast om dit mogelijk te maken.

De kaarten die worden gecreëerd met behulp van deze sensoren bestaan uit drie lagen:

- Een lokalisatielaag – met behulp van deze laag kan een autonoom voertuig zijn positie op een rijbaan bepalen. Deze laag wordt samengesteld op basis van de signalen die met de radarsensoren van Bosch worden opgevangen en gegevens die worden verzameld met beeldsensoren. Door data die wordt verzameld met omgevingssensoren in een voertuig te vergelijken met overeenkomende data op de lokalisatielaag is het mogelijk de relatieve positie van het voertuig ten opzichte van deze objecten te bepalen.

- Planningslaag – de planningslaag wordt gebruikt om individuele bewegingen gedurende autonoom rijden te plannen. Deze laag bevat onder andere informatie over het verloop van de rijweg, verkeersborden en snelheidslimieten, evenals bochten en hellingen. Een autonoom voertuig gebruikt de planningslaag onder andere om te bepalen wanneer het voertuig van rijbaan kan wisselen.

- Dynamische laag – informatie over snel veranderende verkeersituaties worden opgeslagen in de dynamische laag. Denk hierbij aan verkeersopstoppingen, wegwerkzaamheden, gevaarlijke situaties en beschikbare parkeerplaatsen.

Via de cloud bijgewerkt

De kaarten die worden gecreëerd op basis van deze drie lagen worden overigens niet per voertuig gecreëerd, maar gedeeld door meerdere voertuigen en via de cloud continu bijgewerkt. Autonome voertuigen sturen data die zij verzamelen via een communicatiemodule door naar de cloud omgeving van de fabrikant. Vanuit deze cloud omgeving wordt de data doorgestuurd naar de Bosch IoT Cloud, waar op basis van de gegevens een ‘radarhandtekening’ van de weg wordt gecreëerd. Deze handtekening is compatibel met alle conventionele formaten voor kaarten. TomTom integreert deze handtekening vervolgens in een kaart en distribueert deze.

Auteur: Wouter Hoeffnagel

Bron: Bosch

Bron foto: Bosch

Formlabs verlaagt kosten per onderdeel bij additieve productie

Formlabs introduceert een tweetal nieuwe 3D-printers. Het gaat om de Fuse 1 3D-printer op basis van selective laser sintering (SLS) technologie en het geautomatiseerde 3D-printsysteem Form Cell op basis van stereolithografie. Met de printers wil Formlabs de kosten per onderdeel van additieve productie terugdringen.

De grootste beperking van additieve productie is volgens Formlabs momenteel de kosten per geprint product. Doordat deze kosten relatief hoog zijn, is het op grote schaal 3D-printen van producten niet kostenefficiënt. Hier speelt Formlabs op in met zijn nieuwe 3D-printers.

Fuse 1

De Fuse 1 is een 3D-printer op basis van SLS, een technologie die al lange tijd in de maakindustrie wordt gebruikt om prototypes te maken. Voorheen was de technologie echter alleen toegankelijk voor gespecialiseerde bedrijven, terwijl de Fuse 1 SLS nu ook binnen handbereik brengt van andere organisaties.

SLS is een technologie waarbij wordt geprint met behulp van een poeder. Dit poeder wordt op het printbed verspreid, waarna deze met behulp van een laser wordt omgezet in nylon. Dit materiaal is niet alleen sterk, maar ook relatief goedkoop. Het poeder ondersteunt daarnaast het object dat wordt geprint, wat het mogelijk maakt complexe objecten te printen zonder deze te hoeven ondersteunen met geprinte ondersteuning.

Form Cell

Daarnaast lanceert Formlabs de Form Cell, een oplossing waarmee het bedrijf additieve productie in belangrijke mate wil automatiseren. Het systeem is gebaseerd op de Form 2, een 3D-printer op basis van stereolithografie. Bij deze technologie wordt een vloeibare kunsthars gebruikt, die per laag wordt verhard. Door deze lagen op elkaar te stapelen wordt een 3D-model gecreëerd.

De Form Cell bestaat uit meerdere Form 2 printers, die naast elkaar zijn gepositioneerd. Gebruikers kunnen met behulp van meegeleverde software een printschema opstellen, wat het mogelijk maakt per printer meerdere printopdrachten achter elkaar in te plannen. Een portaalrobot verwijdert geprinte objecten geautomatiseerd uit de verschillende printers, zodat de printers aan hun volgende printopdracht kunnen beginnen. Dit maakt het mogelijk de Form Cell langere tijd volledig autonoom te laten opereren.

Met de Form Cell wil Formlabs naar eigen zeggen dure werknemers van bedrijven vrijmaken voor meer creatieve taken, door repetitieve taken uit handen te nemen. Formlabs stelt dat deze werknemers door hun creativiteit te gebruiken van grotere toegevoegde waarde kunnen leveren dan bij het uitvoeren van repetitieve taken.

Beschikbaarheid

De Fuse 1 is beschikbaar vanaf zo’n 12.000 euro en kan per direct in de pre-order worden besteld. Naar verwachting worden de eerste units tegen het eind van 2017 verscheept naar klanten. De Form Cell wordt op maat ontwikkeld voor klanten, waardoor de prijs afhankelijk is van de specifieke wensen van een bedrijf. De Form 2, waarvan meerdere exemplaren in de Form Cell zijn verwerkt, is leverbaar vanaf ongeveer 4.000 euro.

Auteur: Wouter Hoeffnagel

Bron: Formlabs

Bron foto: Formlabs

Eerste onderwater drone voor consumenten groot succes op Kickstarter

Een kleine consumentenrobot voor onderwatergebruik is een groot succes op crowdfundingsplatform Kickstarter. Binnen tien uur was de beoogde 20.000 dollar al binnen.

De teller staat inmiddels op ruim 165.000 dollar met nog ruim 30 dagen te gaan. Zo'n 300 mensen hebben de zogenoemde BIKI al besteld. De minirobot, in de vorm van een vis, is bedoeld om onder water foto’s en video’s te maken.

Het is volgens de producent, het Chinese bedrijf Robosea, ’s werelds eerste bionische onderwater drone en de enige onderwater robot die utgerust is met automatische balans, obstakelvermijding en het zelfstandig terugkeren naar de basis. BIKI bevat ook een 4K camera wat zorgt voor een scherp beeld onder water.

Staart van een vis

De drone kan 90 tot 120 minuten onder water zwemmen en gaat tot een diepte van bijna 60 meter. Het apparaat kent een aantal essentiële onderdelen, waarvan de visstaart een van de belangrijkste is. Deze is gemaakt van een stevig natuurlijk rubber en een hoge elasticiteitslegering dat het staartbeen van de vis nabootst. Doordat de drone geen rotor en propeller heeft, maakt hij nauwelijks lawaai en schrikt hij andere vissen niet af. Unieke algoritmes op basis van vloeibare dynamiek zorgen ervoor dat de BIKI zijn balans houdt in het water.

De stabilisatietechnologie voor de camera is gebaseerd op die van een kippennek. De nek van een kip is namelijk zeer stabiel, hoe hun lichaam ook beweegt. Met behulp van een HD-bewegingscamera en anti-shake cameraplatform (excentrische pan- en kantelkop) is de stabiliteit van de BIKI verbeterd. Ook zijn er twee 114 lumen-lichten in bevestigd; deze zorgen ook op donkere plekken (zoals op diepte in de oceaan) voor duidelijke foto’s en video’s.

Door middel van een infraroodstraal ziet BIKI objecten in zijn omgeving zodat hij daar omheen kan zwemmen.

Geluidsgolven

De BIKI drone is te besturen met een smartphone of een remote controller. Via de smartphone zie je direct de beelden die de drone opneemt, maar dit werkt niet wanneer de drone erg diep duikt. Hiervoor gebruik je dan de remote controller die je in het water houdt. De communicatie met de remote controller werkt via geluidsgolven. Eén BIKI kost je nu 629 dollar.

Deze BIKI is niet de eerste onderwaterdrone. Een eerdere variant werd al succesvol ingezet bij een missie op Antartica. Ook werd eerder dit jaar de PowerRay FishFinder gelanceerd. Deze is bedoeld om vissen op te sporen en ze naar zich toe te lokken. Vorig jaar maakten we al kennis met de IBublle. Dit is eveneens een autonome onderwaterdrone voor het maken van foto’s. Deze volgt je tijdens een duik- of zwemsessie en is te besturen via een armband.

De Groene: Industrie doet te weinig voor klimaat

Nederland heeft het klimaatbeleid hoog op de agenda staan. Maar de industrie in ons land draagt daar weinig aan bij, zo blijkt uit uitgebreid onderzoek van de Groene Amsterdammers en cijfers van het CBS.

Het opinieblad constateert dat veel industriële bedrijven wel achter het klimaatbeleid staan maar ondertussen nauwelijks hun bedrijfsvoering veranderen om de uitstoot van schadelijke stoffen te verminderen. De journalisten gebruikten de database van de European Environment Agency (EEA), waarin de uitstoot van alle industriële installaties in de EU staat. Daarna selecteerde het blad de installaties op Nederlandse bodem en deze bedrijven werden vervolgens geclusterd naar moederbedrijven. Shell staat bovenaan, met een uitstoot van ruim zes megaton in 2014. De Groene Amsterdammer schetst een vergelijking: ‘dit is ongeveer hetzelfde als 1,3 miljoenen personenauto’s. Om die hoeveelheid te compenseren zou Shell elk jaar een bos ter grootte van elf keer de Veluwe moeten aanplanten’.

Op twee staat Tata Steel en de derde plek wordt ingenomen door Chemelot.

Meer uitstoot

Cijfers van de EEA laten zien dat de Nederlandse industrie nog net zoveel uitstoot als tien jaar geleden. De bedrijven die meedoen aan het Europese emissiehandelssysteem (ETS) zijn afgelopen vijf jaar zelfs méér gaan uitstoten, stelt de Nederlandse Emissie Autoriteit.

In de energiesector is de daling van de uitstoot wel ingezet; kolencentrales zijn gesloten en er zijn windparken en zonnepanelen bijgekomen.

Veel industriebedrijven zijn wel bezig met duurzaamheid; ze doen vooral hun best om bestaande technologieën zo efficiënt mogelijk toe te passen. Helaas zijn deze ‘makkelijke’ te nemen maatregelen niet voldoende om de uitstoot van CO2 echt terug te dringen. Ook neemt bij veel bedrijven in de top 10 de vraag van hun afnemers alleen maar toe waardoor de stappen die zijn genomen op milieugebied weer teniet worden gedaan.

Veel invloed

De Groene Amsterdammer stelt dat deze bedrijfsstrategie een succesvol milieubeleid in de weg staat, juist omdat een derde van de CO2-uitstoot in Europa afkomstig is van industriële processen. De invloed van de industrie op de klimaatverandering is daardoor heel groot. Ook deed de Nederlandse industrie het slechter dan die in de rest van Europa.

De Groene noemt in het artikel onder meer de mislukking van het Europese Emissions Trade Scheme (ETS) als reden dat er in Nederland weinig vooruitgang is geboekt op het gebied van klimaatbeleid. Dit systeem houdt in dat bedrijven die hieronder vallen ‘rechten’ moet kopen om broeikasgassen uit te stoten. De EU bepaalt de jaarlijkse maximumuitstoot en veilt aan de hand daarvan emissierechten. Het doel is om de uitstoot van broeikasgassen in de EU-zone onder een bepaalde grens te houden en duurzame energie en schonere processen te stimuleren. De bedoeling is dat er elk jaar minder rechten op de markt komen, waardoor de prijs ervan hoger zou moeten worden. Maar de prijs blijkt al jaren rond hetzelfde niveau te hangen. Dit komt omdat nationale overheden gratis emissierechten mochtgen geven aan bedrijven die ook internationaal actief zijn. Daardoor schommelt de prijs voor een ton CO2 nog steeds tussen de vier en zes euro. “Dat is te laag om de grootschalige transitie uit te lokken die noodzakelijk is”, zo stelt de Groene. Het blad is geeft een harde conclusie: “Het is een gok om erop te vertrouwen dat de nieuwe technologiën die door veel bedrijven ontwikkeld worden over dertig jaar voldoende zullen zijn om een oplossing te bieden voor klimaatverandering.”

Door: Kelly Bakker

Foto: Pixabay

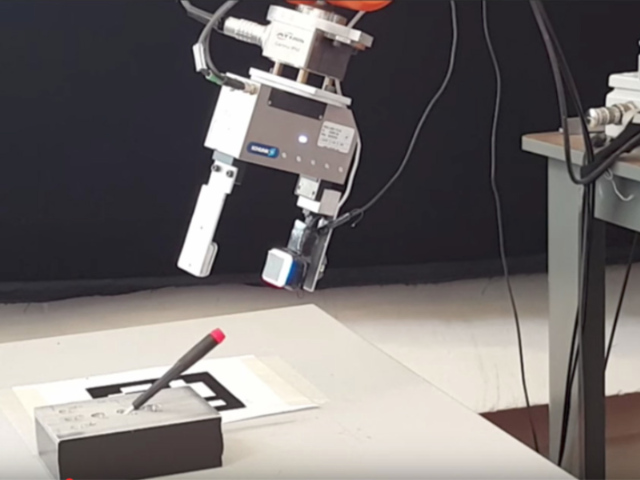

Onderzoekers geven robot gevoel van aanraking

Amerikaanse wetenschappers hebben robots door middel van een bestaande technologie een gevoel van aanraking gegeven. Dit zorgt ervoor dat ze objecten beter kunnen inschatten en oppakken.

Acht jaar geleden bedachten onderzoekers van MIT een sensortechnologie genaamd GelSight. Deze technologie gebruikt fysiek contact met een object om zo zijn oppervlak in kaart te brengen. Door de GelSight sensoren te monteren op de grijpers van robotarmen, hebben de onderzoekers robots een betere gevoeligheid en behendigheid gegeven. Het traceert objecten met point cloud op basis van visie en tast. Het onderzoek werd in twee delen gepresenteerd.

Kleinere objecten

In het ene deel gebruiken de onderzoekers de data van de GelSight sensor om de robot in staat te stellen de hardheid van de oppervlaktes die het aanraakt te beoordelen – een cruciale eigenschap als huishoudrobots met dagelijkse objecten in aanraking komen. In het andere deel worden de sensoren gebruikt om de robot kleinere objecten te laten manipuleren dan voorheen mogelijk was.

Volgens de onderzoekers is de GelSight sensor in sommige opzichten een simpele oplossing voor een ingewikkeld probleem. Het bestaat uit een blok van transparant rubber – de gel van GelSight – waarvan een deel is gecoat met metaalverf. Als de geverfde kant tegen een object drukt, vormt het zich naar het object.

De metaalverf maakt het oppervlak van het object reflectief, waardoor zijn geometrie makkelijker door computeralgoritmes af te leiden is. Op de sensor tegenover de gecoate kant van het rubberen blok zitten drie gekleurde lichten en een camera. “Het systeem heeft gekleurde lichten gericht op verschillende hoeken en het reflecterende materiaal. Door te kijken naar de kleuren kan de computer de 3D-vorm van het object bepalen.”

Algoritmes

Voor een autonome robot is het ‘voelen’ van de zachtheid of hardheid van een object essentieel om te bepalen waar en hoe het het object moet pakken maar ook hoe het object zich gedraagt als het wordt verplaatst, opgestapeld of op verschillende oppervlaktes wordt geplaatst. Normaal gesproken doet het dat aan de hand van een computervisiesysteem. Zulke systemen bieden zeer betrouwbare informatie over de locatie van een object – totdat de robot het object oppakt. Met name als het object klein is, zal een groot deel ervan ingesloten worden door de grijper van de robot, waardoor het bepalen van een locatie moeilijker wordt. Daardoor wordt de schatting van de robot onbetrouwbaar, juist op het moment waarop de het de locatie van het object precies zou moeten weten. Dit vormde ook een probleem toen het MIT-team de robot een boormachine liet oppakken en aanzetten; dat duurde twee tot drie minuten. “Het zou dus veel beter zijn als we een real-time accurate schatting zouden hebben van waar de boor was en waar onze handen waren ten opzichte van de boor.”

Daarom heeft het team controle-algoritmes ontwikkeld die een computervisiesysteem gebruiken om de grijper van de robot te begeleiden bij de benadering van een tool en daarna de locatie-bepaling doorgeeft aan een GelSight sensor als de robot de tool eenmaal in zijn hand heeft. Over het algemeen is de uitdaging bij een benadering als deze dat de data geproduceerd door het visiesyteem verbonden moet worden met de data geproduceerd door een tastsensor. Maar GelSight heeft een eigen camera, dus haar output is makkelijker te integreren met visuele data dan de data van andere tastsensoren.

Schroevendraaier

In een deel van het experiment moest een robot die voorzien was van een GelSight-grijper een kleine schroevendraaier pakken, het uit een holster halen en het weer terug zetten. De data van de GelSight-sensor beschrijft niet de hele schroevendraaier, slechts een klein deel ervan. Maar de onderzoekers ontdekten dat zolang het visiesysteem de oorspronkelijke positie van de schroevendraaier bepaalde binnen een marge van een paar centimeters, zijn algoritmes konden afleiden welk deel van de schroevendraaier de GelSensor aanraakte. Op die manier kon de positie van de schroevendraaier in de robot’s hand bepaald worden.

“Ik denk dat de GelSight technologie, net als andere tactiele sensoren een grote impact gaan hebben op de robotica”, zo stelt een professor van de Universiteit van Californie. “Bij menen is gevoel voor aanraking een van de sleutelfactoren voor onze fantastische manuele behendigheid. Het op de tast vinden van de lichtschakelaar in het donker, iets uit je zak halen of andere dingen die wij doen zonder er over na te denken, zijn allemaal afhankelijk van ons gevoel van aanraking. Bestaande robots missen dit type behendigheid en zijn gelimiteerd in hun eigenschap om te reageren op eigenschappen van het oppervlak in de omgang met objecten. Maar nu maakt de software een inhaalslag ten opzichte van sensoren en is er meer mogelijk.”

Door: Kelly Bakker

Bron: MIT

Boot voorzien van coating van schaaldieren

Onderzoekers van de Universiteit van Gent (UGent) zijn er in geslaagd een beschermlaag voor boten te ontwikkelen die is gebaseerd op gerecycled afval van schaaldieren. De coating zal vanaf juli uitgebreid getest worden tijdens een zeiltocht rondom de wereld.

De beschermlaag bestaat uit chitosan, een biogebaseerde component die gemaakt wordt uit afval van schaaldieren. Van nature uit heeft de stof een beschermende werking tegen schimmels en bacteriën. Het wordt bijvoorbeeld ook gebruikt in de landbouw en voor waterzuivering, in de voedsel- en de cosmetische industrie, voor het onderdrukken van zweetgeur en voor medische toepassingen.

Professor Chris Stevens (faculteit Bio-ingenieurswetenschappen, UGent) en zijn team hebben het materiaal zo gemodificeerd dat het een extra beschermende werking kreeg. Zo zou de stof in staat moeten zijn om op de romp van de zeilboot de aangroei van mosselen, algen en zeepokken tegen te gaan.

Biologisch en gerecycleerd

“Om dit soort aangroei op boten tegen te gaan, worden doorgaans giftige producten gebruikt. Wij zijn de uitdaging aangegaan om dit op een meer biologische manier aan te pakken, zodat er geen risico voor het milieu bestaat”, aldus professor Stevens. “Bovendien zijn we erin geslaagd om voedselafval om te zetten in iets bruikbaars, waardoor we de ecologische voetafdruk van dit product tot het uiterste konden beperken.”

Zeiltocht rond de wereld

De speciale coating kan straks uitgebreid getest worden in het water. Het is namelijk aangebracht op een gedeelte van de zeilboot van zeiler Erik Kiekens, die op 8 juli in Oostende vertrekt op een zeiltocht rond de wereld, onder de naam Sailing Le Grand Bleu. Tijdens de tocht zal moeten blijken of het chitosanderivaat voldoende beschermend werkt tegen de aangroei van mosselen, algen, zeepokken en andere schimmels en bacteriën. Kiekens is zelf een oud-chemicus en doet al jarenlang onderzoek naar anti-fuling verven. Tot nu toe bevatten die echter giftige stoffen.

Hij gaat daarom onder meer het product van UGent testen. Ook zal hij zijn eigen formule, op basis van uitsluitend natuurlijke ingredienten, testen. Met de UHasselt en de KULeuven is hij een samenwerking aangegaan voor het inzetten van nano-technologie voor deze tepassingen.

Internationaal netwerk Groene Chemie

De coating van der onderzoekers is een opstap naar het type onderzoek waarop de Universiteit Gent zich met haar gloednieuwe internationale netwerk Groene Chemie op wil richten: chemische producten en processen ontwerpen die het gebruik van gevaarlijke stoffen verminderen of zelfs geheel onnodig maken.

Dit netwerk bundelt de expertise van chemici van universiteiten over de hele wereld: York (VK), Toulouse (Frankrijk), São Paulo (Brazilië), Maastricht (Nederland), Tennessee (VS), Sichuan (China), Hong Kong (China), het Karlsruhe Institute of Technology (Duitsland) en de technische universiteit van Zürich (Zwitserland). De coördinatie van het internationale netwerk zal door de UGent gebeuren.

Doel van het netwerk is om op internationale schaal onderwijs, onderzoek en dienstverlening voor bedrijven aan te bieden over duurzame chemie, waarin centraal staat hoe groene technologie gebruikt kan worden in productie- en ontwerpprocessen.

De betrokken UGent-onderzoekers hebben een jarenlange expertise op het vlak van natuurproducten, microreactoren (kleine doorstroomreactoren) en herbruikbare grondstoffen om chemische bouwstenen voor nieuwe materialen te ontwikkelen.

Door: Kelly Bakker

Bron: UGent

Foto: Pixabay

Industrial PI helpt machines en installaties te digitaliseren

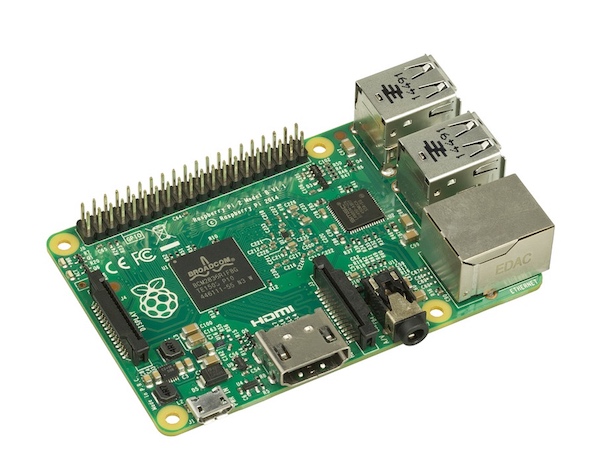

Pilz introduceert de Industrial PI, een flexibele industriële PC gericht op de smart factory. De Industrial PI kan worden ingezet om machines en installaties op afstand te beheren en procesgegevens rechtstreeks naar een cloudomgeving te sturen.

Ook maakindustrie wordt in toenemende mate gedigitaliseerd. Pilz speelt hierop in met de Industrial PI, een industriële PC gebaseerd op de Raspberry Pi. De Raspberry Pi is een single-board computer die vooral bekend is uit de consumentenwereld. Pilz heeft het apparaat echter geschikt gemaakt voor industrieel gebruik.

Machines en installaties aan de cloud koppelen

De Industrial PI maakt het mogelijk bestaande machines en installaties te digitaliseren. Het apparaat kan worden ingezet als een Industrial Internet of Things (IIoT) gateway en koppelt installaties en machines aan de cloud. Dit maakt het mogelijk de systemen via de cloud vanaf iedere willekeurige locatie te beheren en monitoren.

Om de Industrial PI als IIoT-gateway aan een bestaande machines en installaties te koppelen, stelt Pilz verschillende communicatiemodulen beschikbaar. Deze modules zijn beschikbaar met de interfaces Profinet, Profibus, Ethernet/IP, DeviceNET, Ethercat, CANopen, Sercos, Powerlink, Modbus en serieel. De modules kunnen aan de Industrial PI worden gekoppeld door hen simpelweg met behulp van een stekker met de gateway te verbinden.

Open source software

De Industrial PI is voorzien van open source software. Bij dit soort software is de broncode van het eindproduct vrij toegankelijk, wat betekent dat iedereen deze broncode naar wens mag aanpassen, kopiëren of herverspreiden zonder hiervoor licentiekosten te hoeven betalen. In een reactie tegenover Maakindustrie.nl geeft Pilz aan dat de Industrial PI door het gebruik van open source software naar wens kan worden aangepast om deze geschikt te maken voor hun specifieke toepassingen. Ook geeft het bedrijf aan dat de Industrial PI net als elke andere PC vrij configureerbaar is.

De Industrial PI is voorzien van een stevige behuizing en 24 V aansluiting. Daarnaast voldoet het apparaat aan de norm EN 61131-2 voor programmeerbare besturingen. Deze norm garandeert dat het systeem is beschermd tegen storingen en daarnaast volledig functioneert bij temperaturen variërend van -40 tot +50 °C.

Kosten

Pilz geeft in een reactie aan Maakindustrie.nl aan dat de prijs van de Industrial PI vooralsnog niet bekend is. De prijs wordt bekend gemaakt bij de officiële lancering van de industriele PC. Voor wanneer de lancering op de planning staat, is niet bekend.

Door: Wouter Hoeffnagel

Bron: Pilz

Bron foto: WikimediaImages via Pixabay