BMW i Ventures investeert in online autoreparatieplatform Caroobi

BMW i Ventures, de investeringstak van autofabrikant BMW, investeert in de Europese online autoreparateur Caroobi. Caroobi richt zich op het vereenvoudigen en verbeteren van de aftersales ervaring van klanten.

Caroobi is momenteel uitsluitend actief in Duitsland, Zwitserland en Oostenrijk. 400 gecertificeerde schadeherstelbedrijven uit deze landen hebben zich bij het platform aangesloten. Klanten van Caroobi kunnen bij deze bedrijven via de website van Caroobi een afspraak maken om schade aan hun voertuig te laten herstellen.

Schadeherstel stroomlijnen

Het platform is erop gericht de afhandeling van schade aan voertuigen zoveel mogelijk te stroomlijnen. Zo hoeven klanten niet af te reizen naar een schadeherstelbedrijf om de schade aan hun voertuig te laten opnemen, maar kunnen zij deze online door een schade-expert van Caroobi laten beoordelen. Caroobi stelt in 80% van de gevallen het probleem op afstand correct te kunnen diagnostiseren, onafhankelijk van het merk of model van het voertuig.

Op basis van deze beoordeling wordt een vaste prijs opgesteld waartegen partners van Caroobi de reparatie kunnen uitvoeren. Hiermee wil het platform onverwachte kosten voor klanten voorkomen. Indien onverhoopt toch additionele reparaties moeten worden uitgevoerd die de prijs beïnvloeden wordt eerst contact opgenomen met de klant.

Nadat de schade is vastgesteld en de benodigde reparaties in kaart zijn gebracht kunnen klanten online een afspraak maken bij één van de schadeherstelbedrijven die zijn aangesloten bij het platform. Klanten kunnen ervoor kiezen hun voertuig zelf af te leveren bij het schadeherstelbedrijf, of hun auto laten ophalen en weer thuis laten afleveren door een partner van Caroobi.

Lagere prijzen

Daarnaast stelt Caroobi lagere prijzen te kunnen hanteren dan onafhankelijke schadeherstelbedrijven. Dit is volgens het bedrijf mogelijk dankzij de grote hoeveelheid onderdelen die het voor zijn partners inkoopt, wat een lagere gemiddelde inkoopprijs van onderdelen oplevert. Dit voordeel berekent Caroobi door aan de klant. Daarnaast worden administratieve taken die schadeherstelbedrijf doorgaans zelf uitvoeren door Caroobi gecentraliseerd verricht, wat tijd en geld scheelt.

Naast BMW i Ventures steken ook de investeringsmaatschappijen DN Capital en Cherry Ventures geld in Caroobi. Hoeveel de drie partijen precies investeren is niet bekend gemaakt, al geeft DN Capital wel aan dat het om miljoenen euro’s gaat. Het geld dat Caroobi beschikbaar krijgt gesteld wordt ingezet om ondermeer het online boekingsproces te verbeteren en daarnaast de diagnose van problemen op afstand te verfijnen. Ook wil Caroobi de software die door partners wordt gebruikt doorontwikkelen en zijn werknemersbestand tegen het eind van 2017 hebben uitgebreid van 60 naar 100 werknemers.

Nederland

Het is niet bekend of Caroobi plannen heeft ook in Nederland actief te worden. In Nederland is sinds het begin van 2016 overigens 123autoschade.nl actief. Dit platform geeft Nederlandse klanten de mogelijkheid offertes voor schadeherstel op te vragen bij 150 aangesloten schadeherstelbedrijven. Hierbij geven klanten naast hun kenteken enkele aanvullende gegevens op en sturen vier foto’s mee. Op basis hiervan beoordelen bij 123autoschade.nl aangesloten bedrijven de schade aan het voertuig en brengen een offerte uit voor het herstel hiervan. Na 24 uur kan de klant vervolgens besluiten of en welk aanbod hij accepteert.

Auteur: Wouter Hoeffnagel

Bron: Caroobi

Bron: BMW Group

Bron: DN Capital

Bron: 123autoschade.nl

Gebouw van drie verdiepingen gemaakt met 3D-printers en robots

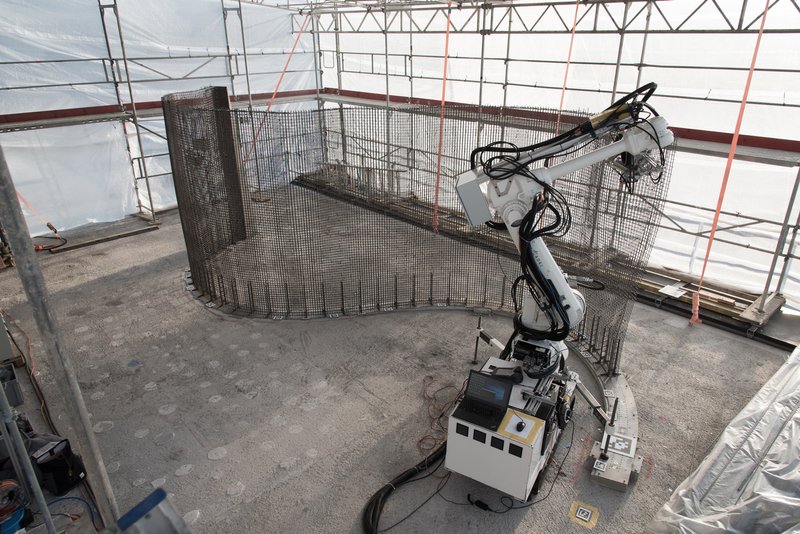

Robots die muren bouwen en 3D-printers die complete vormwerken voor plafondplaten printen: digitale fabricage in de architectuur heeft zich de laatste jaren flink ontwikkeld. Acht experts van ETH Zurich zijn een samenwerking aangegaan met business partners om verschillende nieuwe digitale technologieën, die zij hebben ontwikkeld, in de praktijk te brengen. Dat zal gebeuren met het drie verdiepingen tellende DFAB House.

Digitale processen

De constructie vindt plaats op NEST, een modulair onderzoeks- en innovatiegebouw dat Empa en Eawag, onderdelen van ETH, gebouwd hebben op hun campus in Dusseldörf. Daar worden nieuwe bouw- en energietechnologieën getest onder echte omstandigheden. NEST biedt drie open platformen, waar individuele constructieprojecten – beter bekend als innovatie unites – geïnstalleerd kunnen worden. Onlangs is begonnen met de bouw van het revolutionaire DFAB HOUSE.

Het DFAB HOUSE is niet alleen kenmerkend omdat het digitaal ontworpen en gepland is, maar omdat ook voor de bouw bijna alleen maar digitale processen zijn gebruikt. Met dit pilot project willen de ETH-wetenschappers onderzoeken hoe digitale technologieën constructie duurzamer en efficiënter kan maken en de ontwerppotentie kunnen vergroten. Het design en de planning van individuele componenten is digitaal gecoördineerd en deze worden nu direct op het bouwterrein geproduceerd. Hierdoor is de conventionele planningfase overbodig geworden.

Uiteindelijk zal het gebouw, dat in de zomer van 2018 klaar moet zijn, drie verdiepingen tellen en een vloeroppervlakte van 200 m2 hebben. Het zal dienen als een verblijfs- en werkruimte voor gastonderzoekers van Empa en Eawag en partners van NEST.

Verschillende methoden

Met het DFAB HOUSE worden vier constructiemethoden voor de eerste keer daadwerkelijk ingezet voor bouwkundige applicaties. Constructiewerk begon met de Mesh Mould technologie die eind 2016 de Zwitserse Technology Award won. Een twee meter hoge constructierobot speelt hierbij een centrale rol; het beweegt autonoom op rupsbanden, zelfs in een constant veranderende omgeving. Een staaldraadnetwerk geproduceerd door de robot dient zowel als bekisting en versterking van het beton. Dankzij de dichte structuur van het staaldraadnetwerk en de speciale samenstelling van het betonmengsel, blijft het beton in het raster en loopt het er niet uit.

Het resultaat is een dubbel gebogen dragende muur dat de architectuur van de open werkruimte op de begane grond zal karakteriseren.

De Smart Dynamic Casting technologie wordt gebruikt voor de gevel van de begane grond: het geautomatiseerde robot-slipvormingsproces kan op maat gemaakte betonnen geveldraagprofielen produceren. De twee verdiepingen daarboven, met individuele kamers, worden voorgeproduceerd bij de ETH in Zürich; samenwerkende robots zullen de houten constructie-elementen monteren.

Samenwerking

Volgens ETH-professor en initiatiefnemer van het DFAB HOUSE, Matthias Kohler, is het de variatie van nieuwe bouwtechnologieën die het project uniek maken. “Anders dan constructie-projecten die slechts één digitale technologie gebruiken, zoals 3D-geprinte huizen, brengt het DFAB HOUSE verschillende nieuwe technologieën samen. Dit stelt ons in staat om de voordelen van elke individuele methode te gebruiken en ze architectonisch in te zetten.”

Alle constructiemethoden die gebruikt worden in het DFAB HOUSE zijn de laatste jaren ontwikkeld door onderzoekers van ETH. Het feit dat deze technologieën zo snel hun weg in de praktijk hebben gevonden, is te danken aan een intensieve samenwerking tussen verschillende wetenschappelijke disciplines en succesvolle partnerships tussen wetenschap en industrie. “Deze samenwerking is waardevol voor alle partijen”, stelt Kohler.

Ook als het huis eenmaal af is, zullen digitale technologieën een rol blijven spelen. Zo worden er slimme apparaten en systemen aangebracht die met elkaar communiceren en het gebouw op het gebied van onder andere energie controleren.

Door: Kelly Bakker

Bron: ETH Zürich

Elektrisch passagiersvliegtuig lijkt realiseerbaar door 3D-printtechnologie

Dat moderne technologieën als robotisering en kunstmatige intellegentie een sterke combinatie vormen voor slimme productie in de toekomst, is inmiddels wel duidelijk.

Een recent voorbeeld van wat de resultaten kunnen zijn als deze technologieën samen worden gebracht, komt van de elektrische vliegtuigenfabrikant Eviation Aircraft en 3D-printbedrijf Stratasys.

Uitdagingen

Eviation gebruikt de 3D-technologie van Stratasys om een volledig elektrisch passagiersvliegtuig, waar er nog maar weinig van zijn, te ontwikkelen. Hiermee wordt heel veel tijd en geld bespaard.

In de luchtvaartindustrie bestaat, zowel onder startups als de grote luchtvaartgiganten, al een tijdje veel interesse voor elektrische vliegtuigen maar de daadwerkelijke ontwikkeling hiervan kent een aantal bouwkundige uitdagingen. Batterijen moeten bijvoorbeeld lichter en krachtiger zijn om voldoende vermogen te generen. Er is een aerodynamisch design nodig en dat hele proces is nogal tijdrovend en kostbaar.

Eviation denkt met name op die laatste punten stappen te kunnen maken met 3D-printen. “3D-printen bemoedigt innovatie in eigen beheer en kan de ontwikkelingsfase, die normaal lang en duur is, versnellen. Dit stelt ons in staat om nieuwe concepten te ontwikkelen en werkende prototypes snel te prodcueren, zonder dat vooraf al significante kosten worden gemaakt.” Het bedrijf heeft gekozen om ‘from scratch’ te beginnen en een holistische aanpak te hanteren. Het gehele ontwikkelingsproces, inclusief aerodynamische testen en het voortstuwingssysteem, is herzien om de efficiëntie van elektrisch vliegen te maximaliseren.

Vooraf testen

De 3D-printtechnologie van Stratasys stelde het bedrijf in staat om veel van zijn ontwerpen uitgebreid te testen voordat ze daadwerkelijk moesten investereren in certificeerbare onderdelen voor het bouwen van een vliegtuig. Dit zorgde voor versnelde processen, innovatieve ontwerpen en veel lagere productiekosten.

“Doordat we de mogelijkheid hadden om nieuwe herhalingen van ontwerpen te creëeren met 3D-printen en zo konden zien hoe alles zich standhield, hebben we enorm kunnen besparen op de kosten. Dit interne productieproces is cruciaal voor een bedrijf in de constant veranderende en competitieve luchtvaartindustrie.”

Eviation gebruikt voor het elektrische vleugeltipmotren. Door middel van 3D-printen konden deze in slechts een paar uurworden gemaakt. In de tijd dat werd gewacht op de levering van de daadwerkelijke motoren, konden de 3D-varianten al uitgebreid worden getest. Het ontwerp verminderde bovendien het aantal ingrepen aan het exterieur van het vliegtuig door gladde en gebogen oppervlakten te gebruiken. Het creëert sterke, complexe en lichtgewicht onderdelen om deze oppervlakten te ondersteunen door een composiet lay-up tool te 3D-printen dat daarna werd bedekt met het al gemaakte koolstofvezelmodel.

“Al met al hebben we in de twee jaar durende operatie honderden tot duizenden dollars en zo’n zes maanden werk bespaard door het 3D-printen. “Momenteel gebruiken we de technologie om prototypes van testonderdelen en gereedschap te maken. De mogelijkheid om lichtgewicht onderdelen in complexe gemoetrien te maken stelt ons ook in state om de mogelijkheden te ontdekken om onderdelen voor het uiteindelijke toestel 3D te printen.”

Eviation verwacht in de loop van 2018 te beginnen met testvluchten en de eerste commerciele vluchten staan gepland voor 2021. “Eviation heeft als doel om regionaal luchtverkeer meer kosteneffectief en milieuvriendelijker te maken. Nu mensen op grotere afstanden van huis dan ooit werken, geloven wij dat elektrisch vliegen de middelgrote steden als Seoul en Beijing of Londen en Parijs, dichter bij elkaar brengt.”

Door: Kelly Bakker

Bron: Eviation/Stratasys

Nieuw algoritme detecteert veertien soorten hartritmestoornissen

Een nieuw algoritme ontwikkeld door onderzoekers van de Amerikaanse Stanford University is in staat veertien soorten hartritmestoornissen te detecteren. Dit doet het algoritme net zo nauwkeurig als cardiologen en in sommige gevallen zelfs nauwkeuriger. De onderzoekers verwachten dat het algoritme de diagnose en behandelingen van mensen met hartritmestoornissen kan verbeteren.

Van mensen die vermoedelijk hartritmestoornissen wordt doorgaans een elektrocardiogram (ECG) gemaakt in het ziekenhuis. In sommige gevallen wordt het probleem echter niet zichtbaar op deze ECG, waarna patiënten een draagbaar apparaat mee naar huis krijgen dat gedurende twee weken permanent hun hart monitort. Dit levert honderden uren aan data op, die minutieus door de cardioloog zullen moeten worden geanalyseerd om indicaties van hartritmestoornissen op te sporen. Niet alleen is dit proces zeer tijdrovend, ook zijn serieuze problemen niet altijd eenvoudig te onderscheiden van onschuldig onregelmatigheden in het hartritme van patiënten.

Subtiele verschillen detecteren

“De verschillende in hartritme kunnen zeer subtiel zijn, maar een enorme impact hebben op de behandelwijze”, zegt Pranav Rajpurkar, één van de onderzoekers die betrokken is bij het project. “Twee vormen van hartritmestoornissen die bekend staan als ‘tweedegraads-atrioventriculair-blokken’ zien er bijvoorbeeld nagenoeg hetzelfde uit. De één vereist echter geen behandeling, terwijl de andere directe actie vereist.”

Om dit probleem op te lossen hebben onderzoekers van de Stanford Machine Learning Group onder leiding van hoogleraar computerwetenschappen Andrew Ng een deep learning algoritme ontwikkeld. Een dergelijk algoritme is gebaseerd op het menselijk brein en is in staat zelfstandig nieuwe vaardigheden aan te leren. Hoe meer voorbeelden het algoritme verwerkt, hoe nauwkeuriger het zijn werk kan doen.

Algoritme trainen

De onderzoekers hebben het algoritme in kwestie getraind om 14 verschillende soorten hartritmestoornissen te herkennen. Hiervoor hebben zij gebruik gemaakt van een grote dataset die afkomstig is van iRhythm, een Amerikaans bedrijf dat draagbare technologie levert voor het detecteren van hartritmestoornissen. Deze dataset bestond uit 30.000 opnames van dertig seconden van verschillende patiënten met uiteenlopende hartritmestoornissen. De opnames zijn gemaakt met de Zio Patch, een draagbaar apparaat dat het hart van patiënten gedurende een periode van twee weken monitort.

Het deep learning algoritme heeft in totaal ruim zeven maanden getraind met deze dataset. Na deze periode is het algoritme getest. Hierbij hebben zes cardiologen onafhankelijk van elkaar een set met 336 opnames van hartritmes van 328 unieke patiënten beoordeeld. Vervolgens heeft het deep learning algoritme dezelfde reeks opnames geanalyseerd. Uit deze proef blijkt dat het algoritme in staat is alle 14 hartritmestoornissen even nauwkeurig te detecteren als de cardiologen. Sommige stoornissen worden door het algoritme zelfs nauwkeuriger gedetecteerd.

Artsen ontlasten

Het algoritme is overigens niet bedoeld om artsen te vervangen, maar juist om hen te ondersteunen. Met de inzet van het algoritme hopen de onderzoekers artsen te kunnen ontlasten, zodat zij meer tijd beschikbaar hebben voor andere zorgtaken. De tijdsbesparing die hiermee in potentie wereldwijd gerealiseerd kan worden is enorm; de Stanford University meldt dat naar schatting ruim 300 miljoen ECG’s per jaar worden uitgevoerd. Ook merken de onderzoekers op dat een deep learning algoritme enkele voordelen biedt ten opzichte van menselijke cardiologen. Zo wordt een deep learning algoritme nooit moe, kan hartritmestoornissen per direct detecteren en kan het 24/7 aan het werk worden gezet.

Daarnaast hopen zij de kwaliteit van de zorg die wordt geleverd aan patiënten met hartritmestoornissen te verbeteren. Zo hopen de onderzoekers hun algoritme te kunnen combineren met goedkope ECG-apparaten, zodat ECG breder ingezet kan worden als een diagnostische tool. Dit is volgens de onderzoekers onder andere interessant voor patiënten die in afgelegen gebieden wonen, aangezien de toegang tot cardiologische zorg hier vaak beperkt is. Zo wonen patiënten vaak ver van het ziekenhuis, waardoor het afreizen naar een arts veel tijd in beslag neemt.

Auteur: Wouter Hoeffnagel

Bron: Stanford University

Bron: arXiv

Pneumatische revolutie: lucht aansturen met apps

Op de Hannover Messe presenteerde Festo haar nieuwste ontwikkeling: digitale pneumatiek. Een ontwikkeling die ze – met enig recht – een revolutie noemen. Een pneumatisch ventiel waarvan een app bepaalt welke functie eraan wordt gegeven.

Tijdens een persbijeenkomst begin juli in Parijs doet Dr. Julia Duwe, hoofd van de afdeling Future Motion Solutions Management en verantwoordelijk voor ontwikkeling van de Motion Terminal, nog eens uitvoerig uit de doeken wat deze ontwikkeling inhoudt en wat die gaat betekenen voor machinebouwers en engineers. Gaat. Want de ontwikkeling is zo heet van de naald dat hij nog niet te koop is, daarvoor moet de hongerige techneut nog een paar maandjes wachten. Het stadium waarin de techniek zich nu bevindt is die van de pilot-projecten.

Piëzo-technologie

De techniek die ervoor zorgt dat pneumatiek digitaal geregeld kan worden, vindt zijn basis in piëzo-technologie. In een heel compact ventiel sturen twee piëzo-ventielen de werking en daarmee de functie. Een combinatie van vier boosterventielen vormen Motion Terminal. Een ventieleiland dat functies van tot maar liefst vijftig (!) componenten vervangt.

Sensoren

De opening van een ventiel wordt via een closed loop aangestuurd en gemeten door geïntegreerde positie- en druksensoren. Het boosterventiel is een klepzittingventiel waarvan het debiet direct gemeten wordt. En omdat één ventieleiland zoveel functies kan vervullen, puur door de manier waarop deze wordt aangestuurd – via een app, maar daarover straks meer – wordt het werk voor de engineer eenvoudiger en interessanter. Het gaat nu om het zo efficiënt mogelijk inzetten van de beschikbare functies in plaats van het bij elkaar zetten van allerlei componenten. En natuurlijk de functies van het ventiel goed laten samenwerken met de andere systemen in de lijn.

Zelflerend

Dezelfde ventielhardware wordt gebruikt voor alle verschillende functies, het geheel is als het ware een samengaan van mechanica met elektronica, motion control en software. Met als resultaat een high-end zelflerend product waarbij de functies verweven zitten in de componenten en tijdens gebruik geschakeld kunnen worden.

Door de combinatie van functies van de verschillende ventielen kun je standaard pneumatiektoepassingen invullen, maar je kunt er deels ook elektrische aandrijvingen mee vervangen. De eenvoudige uitwisseling van functies maakt het ideaal voor high-mix/low-volume omgevingen. Een machinebouwer die speciaalmachines bouwt, kan nu volstaan met één component en daar vervolgens functies aan toewijzen. Het wiel hoeft niet iedere keer opnieuw uitgevonden te worden. Als hij of zij een basismachineversie maakt, kunnen daar vervolgens per machine heel eenvoudig verschillende functies en klantspecifieke instellingen aan toegewezen worden. Het is mogelijk om veel compacter te bouwen, er zijn geen vermogenscontrollers nodig en er hoeft niet voor meerdere technieken gekozen te worden. Dat vraagt in het begin, zo horen we tijdens de bijeenkomst, nog wel wat omdenken.

Apps

De functie die een ventiel vervuld, is geprogrammeerd in een app. Met die app stelt de engineer de paramaters voor de functie in. De Motion Terminal wordt standaard geleverd met de ventielfunctie-app. Er staan voor dit jaar al tien apps op het programma. Er is een basis softwarepakket bestaande uit vijf extra apps en andere functie-apps kunnen geïntegreerd met de hardware worden besteld, of zijn later bij te kopen. Dr. Duwe: “We zien het echt als het begin van een groeiend digitaal ecosysteem. Er zijn nog veel meer apps in ontwikkeling en je kunt eigenlijk spreken van ‘Pneumatiek as a Service’, om maar in de terminologie van vandaag de dag te blijven. Want ook hier, je schaft voor een relatief laag bedrag een unit aan die ongelofelijk veel mogelijkheden in zich bergt. Wil je die mogelijkheden gebruiken, dan betaal je ervoor. Gebruik je bepaalde opties niet, dan betaal je daar dus ook niet voor. Heel klantvriendelijk!”

De apps die Festo in ontwikkeling heeft:

- Directional control valve functions

- Proportional directional control valve

- Proportional pressure regulation

- Model-based proportional pressure regulation

- Supply and exhaust air flow control

- ECO drive

- Presetting of travel time

- Selectable pressure level (ECO)

- Soft Stop

- Leakage diagnostics

Door: Janet Kooren

Bron & Foto’s: Festo

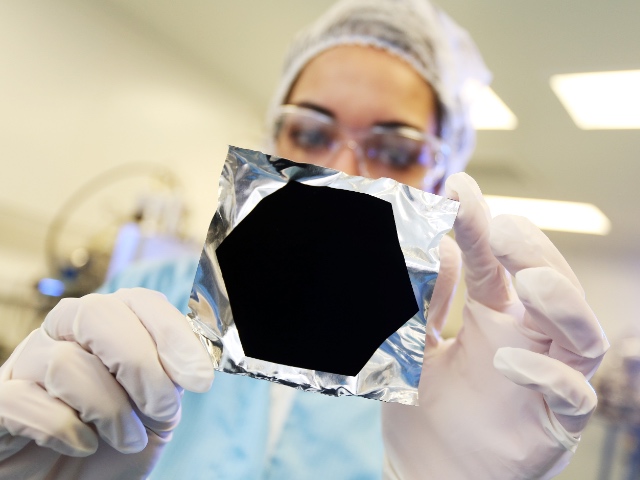

Vantablack: het donkerste materiaal dat er bestaat

Vantablack is de naam van het donkerste materiaal dat er bestaat. De makers noemen het 'zwarter dan zwart' en sinds kort is het ook in spuitbusvorm beschikbaar. Hoe komt het dat dit materiaal zo extreem donker is?

In theorie kun je ‘onzichtbaar’ worden als je jezelf inspuit met Vantablack en tegen een achtergrond gaat staan dat met hetzelfde materiaal is ingespoten. Je zult compleet wegvallen in de achtergrond.

Lichtabsorptie

Vantablack is in 2014 door wetenschappers ontwikkeld. Het is geen verf, pigment of stof maar een speciale coating die ontworpen is om een bijna totale anti-reflecterende achtergrond te creëren, zo stelt Surrey NanoSystems, het Britse bedrijf dat Vantablack produceert. Volgens het team was toen al geen enkele spectrometer in staat om te meten hoeveel licht Vantablack absorbeert.

Sinds de introductie in 2014 hebben de ontwikkelaars gewerkt aan het nog donkerder maken van het materiaal. Dat heeft geresulteerd in een nieuwe variant met de naam Vantablack S-VIS. Deze is in staat om 99,8 procent van het ultraviolette, zichtbare en infrarode licht te blokkeren. Dit zorgt ervoor dat een 3D-object eruit komt te zien als een platte zwarte leegte. Sinds kort is de S-VIS ook in spuitbus beschikbaar.

Vantablack maakte vorig jaar al zijn debuut in de ruimte. Het werd toen toegepast op een optisch instrument aan boord van de Kent Ridge 1 satelliet. Het materiaal kan al het incidentele licht absorberen waardoor de prestatie van het controlesyteem van de satelliet verbetert. Het kan bijvoorbeeld ook toegepast worden op telescopen die exoplaneten detecteren. Vantablack absorbeert het sterrenlicht dat normaal gesproken de aanwezigheid van de planeten verbloemd. Andere toepassingen zijn infraroodcamera’s, sensoren, wetenschappelijk gereedschap en satellietgedragen kalibratiebronnen. De eigenschap om lichtenergie te absorberen en om te zetten in warmte maakt het ook relevant voor de ontwikkeling van zonne-energie. Op consumentenniveau kan het zelfs een uniek estethisch effect toevoegen aan bepaalde luxe-producten, zoals op onderstaande foto te zien is in de vorm van een deodorantbus.

Nanobuisjes

Waar heeft Vantablack zijn donkere eigenschap dan toch aan te danken? Dat komt door de miljoenen koolstof nanobuisjes die zijn toegevoegd aan de coating. Elke nanobuis heeft een diameter van ongeveer 20 nanometer – zp’n 3500 keer smaller dan de breedte van een menselijke haar – en 14 tot 50 micrometers lang. In verhouding betekent dit dat op een oppervlakte van 1 bij 1 centimeter zich zo’n miljard nanobuisjes bevinden. Als licht dit ‘oerwoud’ van nanobuisjes raakt, komt het in de microscopische ruimtes te midden van de buisjes waardoor het geen kant meer op kan. In plaats daarvan springen de lichtdeeltjes (fotonen) rond het nanobuisgebied en ontdoen ze zich van hun energie in de vorm van warmte. Doordat 99 procent van het materiaal lege ruimte is, weegt een vierkante meter slechts 2,5 gram.

Door: Kelly Bakker

Bron: Surrey NanoSystems

Starten in Duitsland – kiezen om gekozen te worden

Drie succesfactoren: voorbereiding, focus en doorzettingsvermogen

Voor de Nederlandse maakindustrie liggen er kansen in Duitsland. Primair heeft dit te maken met de economische en politieke stabiliteit gekoppeld aan de goede geografische bereikbaarheid. Recentelijk heeft de DIHK (= Deutsche Industrie- und Handelskammertag) de groeivoorspelling voor de Duitse economie in 2017 van 1,2 naar 1,6 procent verhoogd. De verwachtingen zijn vooral positief voor de industrie en bouw. Maar zijn er ook afzetmogelijkheden voor uw eindproducten of halffabrikaten? Een pro-actieve aanpak geeft u het antwoord. ‘Jetzt geht’s los!’

Welke verkoopargumenten zijn belangrijk?

De Duitsers hebben hiervoor zo’n mooi woord: ‘Alleinstellungsmerkmal’. Dit is het exclusieve verkoopargument (ook wel USP genoemd) voor uw producten. Bijvoorbeeld de combinatie productie + 3D-engineeringdiensten + voorraadvorming van de standaardproducten kan een verkoopargument zijn om juist voor uw bedrijf te kiezen.

Om inzicht te krijgen in uw USP’s voert u minimaal tien oriënterende gesprekken met beslissers in de doelgroep. Voor deze zgn. expertinterviews gebruikt u een richtinggevende vragenlijst.

Eerst enkele algemene vragen over de algehele marktontwikkeling. Bijvoorbeeld wat is het effect van digitalisering in de productieketen? Aansluitend volgen specifieke vragen over de Product-/Marktcombinatie.

Probeer inzicht te krijgen in hoeverre uw product invulling geeft aan een concrete of latente marktbehoefte. Is er momenteel budget en/of investeringspotentieel beschikbaar? Wat zijn de verkoopargumenten om beslissers te overtuigen? Welke functionarissen in deze bedrijven moeten we zoal aanspreken? En welke tegenwerpingen kunnen we verwachten in de verkoop? Twee vragen mogen nooit ontbreken: Wat zijn de relevante netwerkorganisaties? En welke vakbeurzen zijn – nationaal en regionaal – van belang?

Bezoek de toonaangevende Duitse vakbeurzen

Het beursbezoek kunt u online voorbereiden. Primair gaat het om: welke standhouders exposeren in welke hallen? U gaat heel gericht bedrijven in de sector bezoeken om inzicht te krijgen in het concurrerende aanbod. En ga altijd naar de stands van de vakmedia (webportals en vaktijdschriften) en de branche-organisaties om een relatie op te bouwen. Door gerichte vragen te stellen krijgt u inzicht in de marktpartijen die voor u mogelijk relevant kunnen zijn als zgn. launching customer. Want de eerste tevreden klanten vormen het fundament van uw succes op de Duitse markt.

Zorgvuldig analyseren

De informatie uit de expertinterviews, de gesprekken op vakbeurzen met netwerkorganisaties en vakmedia worden beknopt in kaart gebracht. Maak een actieplan op hoofdlijnen met als aandachtspunten:

- Wat wordt de concrete keuze voor 1. sectoren; 2. technologie en 3. regio (deelstaten)?

- Welke exclusieve verkoopargumenten gaan we hanteren?

- Wat moeten we mogelijkerwijs aanpassen om technisch te kunnen voldoen aan klantenwensen?

- Welke actiepunten zijn er voor de communicatie? Bijvoorbeeld een Duitstalige website opzetten. En hoe kan ik mij positioneren als vakspecialist?

- Hoe kunnen we onze verkoopgesprekken goed voorbereiden? Wat is het beste antwoord op de bezwaren die vaak genoemd werden tijdens de diepteinterviews?

- Welke juridische aspecten zijn van belang bij de contractvorming met een Duitse opdrachtgever?

- Welke actiepunten zijn er op financieel gebied? Bijvoorbeeld rekening houdend met de bepalingen in het BGB (‘Bürgerliches Gesetzbuch’).

- Hoe gaan we dit correct verwoorden in onze algemene leveringsvoorwaarden (‘AGB-Allgemeine Geschäftsbedingungen’)? Want al bij uw eerste offerte horen deze leveringsvoorwaarden te worden meegestuurd!

Met deze uitgebreide analyse bereikt u één belangrijke succesfactor: focus!

Maar…..waar blijven die Duitse aanvragen?

Onderzoek in de industriële verkoop in Duitsland leert ons, dat een bedrijf gemiddeld na zeven contacten overgaat tot opdrachtverstrekking. Een eerste contact is bijvoorbeeld een verkoopgesprek op een vakbeurs. Na toezending van enkele datasheets volgt er een eerste afspraak. De offerteaanvraag en specificaties worden besproken. Tijdens dit gesprek wordt direct al de afspraak gemaakt voor de offertepresentatie. Kortom, heel pro-actief benadert u de Duitse relaties om ‘stap voor stap’ het vertrouwen te winnen. En in de verkoop betekent dit: het antwoord ‘nee’ is een momentopname. Over een half jaar – met een nieuwe directeur of procuratiehouder aan tafel – kan ‘nee’ maar zo betekenen: ‘geen jaaropdracht, maar wel een proeforder’. En let wel: uw doorzettingsvermogen wordt door de Duitse klant (machinebouwer-OEM) gewaardeerd. Dit past namelijk volledig bij de Duitse zakencultuur.

En tenslotte …..hoe snel kan het gaan?

Een mooi voorbeeld is altijd de Nederlandse verkoopleider die via de accountant in contact werd gebracht met de toonaangevende brancheorganisatie in Duitsland. De verkoopleider heeft hier een afspraak gemaakt voor een oriënterend gesprek. Eerst heeft hij een beknopte agenda toegestuurd als basis voor een diepgaand gesprek over een nieuwe cloudoplossing voor de maakindustrie. Gaandeweg het gesprek werd duidelijk, dat deze IT-oplossing volledig overeenkomt met het beleid van deze brancheorganisatie. En ter plekke werd er door de beslissers gezegd: wij willen deze software wel gaan aanbieden via ons regionale kantorennetwerk. U snapt het al: tijdens zo’n gesprek moet je direct de smartphone pakken om een vervolgafspraak te plannen! Inmiddels heeft de verkoopleider presentaties gehouden op zo’n twintig regiokantoren ‘bundesweit’ en de omzet ontwikkelt zich gestaag.

Welkom in Duitsland!

Dit blog is geschreven door Jan Temmink. Bekijk hier zijn profiel.