In het onderzoeksproject COOLBat werken onderzoekers van het Fraunhofer Instituut voor Bewerkingsmachines en Vervormingstechnologie IWU samen met partners aan de ontwikkeling van de volgende generatie batterijbehuizingen voor elektrische voertuigen. Het doel is om de behuizingen lichter te maken en de CO2-uitstoot bij de productie ervan met 15% te verminderen.

Het bereiken van een klimaatvriendelijke productie van batterijbehuizingen voor elektrische voertuigen is het doel van de partners uit de industrie en de onderzoekssector die werken aan het COOLBat-project. Het project richt zich op koolstofbesparende lichtgewicht constructieoplossingen die worden gedemonstreerd door de volgende generatie batterijbehuizingen. De reden hiervoor is dat de huidige accubehuizingen, met hun structuren voor lastverdeling en temperatuurregeling, frames, deksels en bodemplaten, nog steeds potentieel bieden voor het terugdringen van koolstofemissies.

Lichtgewicht batterijbehuizingen

In het project doen 15 partners interdisciplinair onderzoek naar innovatieve lichtgewicht constructieprincipes om de massa te verminderen. Daarnaast zijn ze op zoek naar lichtgewicht constructiematerialen en productiemethoden om de productie van batterijbehuizingen milieuvriendelijker te maken en hun eigenschappen tijdens het gebruik te verbeteren. De partners volgen een brede aanpak. Daarbij staan aspecten als circulariteit en repareerbaarheid, efficiënt gebruik van hulpbronnen en energie, veiligheid en brandbeveiliging op ontwerp- en materiaalniveau centraal. Fraunhofer IWU in Chemnitz coördineert het project. Het wordt gefinancierd door het Duitse Federale Ministerie voor Economische Zaken en Klimaatactie (BMWK) als onderdeel van het programma voor technologieoverdracht voor lichtgewicht constructies (TTP-LB) en onder toezicht staat van het Project Management Jülich (PTJ).

Eenvoudig principe

Het principe is eenvoudig: Hoe lichter de behuizingen, hoe groter de actieradius van elektrische auto’s, omdat het stroomverbruik afneemt. “De energiedichtheid van de huidige accusystemen kan nog sterk worden verbeterd en accubehuizingen zijn daarbij een belangrijk aspect. Het integreren van nieuwe lichtgewicht constructiemethoden en meer functies in een kleinere installatieruimte met minder interfaces maakt het mogelijk om het gewicht te verminderen en tegelijkertijd de CO2-uitstoot te verlagen.” Dat zegt Rico Schmerler, projectmanager en wetenschapper bij de afdeling Battery Systems van Fraunhofer IWU. “Door de massa te verminderen kunnen we de energiedichtheid en dus de actieradius vergroten, zelfs als het aantal accucellen gelijk blijft. Door het deksel van de behuizing te maken van een vezelcomposietmateriaal, konden we de massa met meer dan 60 procent verminderen in vergelijking met de referentie van staal.”

Koeling en draagvermogen

Een andere mogelijkheid die de onderzoekers hebben geïdentificeerd om gewicht te besparen, is het combineren van individuele systemen in de behuizing die voorheen afzonderlijk thermische en mechanische functies uitvoerden. Koelkanalen bijvoorbeeld, gegoten door het Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, zijn direct opgenomen in dragende structuren zoals dwarsbalken.

Bodemplaat

Bovendien wordt de functie van de koeleenheid gecombineerd met die van onderrijbeveiliging in één enkel onderdeel, de bodemplaat. Aluminiumschuim in de bodemplaat absorbeert de impactenergie van botsingen met stenen en ongevallen. In combinatie met een Phase Change Material (PCM) verlaagt het aluminiumschuim ook de hoeveelheid energie die nodig is om de elektrische batterij te koelen. De bodemplaat werd ontwikkeld door Fraunhofer IWU en FES/AES en geproduceerd bij Fraunhofer IWU, inclusief het schuim.

Configuratie

Deze configuratie beschermt de batterijcellen tegelijkertijd tegen mechanische belasting en oververhitting. Een vloeistof stroomt door de kanalen en koelt de cellen niet alleen van onderaf maar ook van de zijkanten. Dit vermindert de elektriciteit die nodig is om de cellen te koelen en maakt koelelementen elders in het voertuig overbodig. “We richten ons op functioneel geïntegreerde structuren. Taken die voorheen door verschillende modules in de batterij werden uitgevoerd, worden nu geïntegreerd in één component – de basisplaat. In dit geval om de installatieruimte te verkleinen en interfaces te stroomlijnen,” legt Schmerler uit. “Deze bodemplaten bieden bescherming tegen oververhitting en voorkomen schade aan de batterijkern in geval van een ongeluk.” De onderzoekers gebruiken de Mercedes EQS-batterij als referentie en technologisch demonstratiemodel.

Nieuwe thermische pads vervangen pasta’s

De kwaliteit van de warmteafvoer van batterijen naar de buitenkant heeft een aanzienlijke invloed op de prestaties en levensduur van een elektrisch voertuig. Geleidende pasta’s worden gewoonlijk gebruikt om de accumodule thermisch te verbinden. Een van de doelen van dit project is om deze zware, niet-duurzame pasta’s te vervangen door milieuvriendelijke warmtegeleidende materialen. Om dit te bereiken gebruikt het Fraunhofer Institute for Surface Engineering and Thin Films IST een plasmaproces. Dit doen ze om herbruikbaar schuim met open poriën te metalliseren. Het wordt vervolgens in de vorm van een pad in de ruimte tussen de batterij en de behuizing geplaatst.

Brandvertragende coatings op biologische basis

Een nieuwe vlamvertragende coating, ontwikkeld door het Fraunhofer Institute for Wood Research, Wilhelm-Klauditz-Institut, WKI, helpt de veiligheid te verbeteren. Deze coating, die is aangebracht op de onderkant van het deksel van de behuizing, voorkomt dat vuur zich kan verspreiden vanuit de batterijcellen eronder. De coating bevat ook lignine, een onbrandbaar materiaal op biologische basis dat de plaats inneemt van materialen op aardoliebasis.

Ontwerp voor hergebruik

Het vorige behuizingsdeksel, dat gemaakt was van staal, is vervangen door een nieuwe vezelcomposiet dekselstructuur van koolstof en hars (bekend als een towpreg). Daardoor is niet alleen de massa van het onderdeel aanzienlijk verminderd. Het wordt daardoor ook mogelijk om het deksel opnieuw te gebruiken. Het hele systeem bestaat uit deksel, frame en bodemplaat. Het is ontworpen om te worden gedemonteerd en verwijderd zonder destructie tot op componentniveau. “We streven het concept van een circulaire economie en materiaalreductie na. Dit doen we door middel van lichtgewicht constructies en herbruikbare materialen. Het resulteert in een kleinere CO2-voetafdruk en lagere reparatiekosten,” aldus Schmerler.

Zicht op overdracht naar de industrie

Volgens de toekomstplannen moeten de verschillende resultaten van het project worden uitgebreid naar andere industrieën. Denk aan toepassingen waar men grote batterijen gebruikt. Denk daarbij aan treinen, vliegtuigen en boten. De koelsystemen zouden ook kunnen worden gebruikt voor het transport van voedsel en medicijnen. Tot slot behoren brandbeveiligingsoplossingen in gebouwen ook tot mogelijke toepassingen.

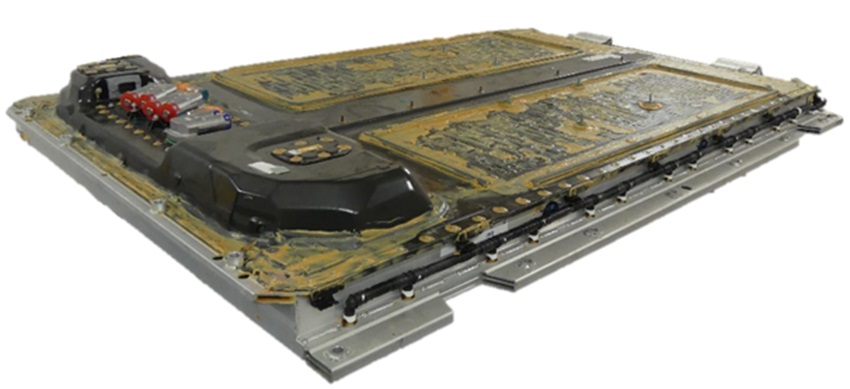

Openingsfoto: Referentiesysteem vóór demontage (c) Fraunhofer IWU/AES

Lees ook: Een tweede leven voor elektromotoren