Hittebestendige keramische inkt voor gegevenscodes op metalen onderdelen

Fraunhofer-onderzoekers ontwikkelden een extreem hittebestendige keramische inkt. Hiermee is het mogelijk metalen onderdelen in bijvoorbeeld de auto-industrie bij temperaturen boven de 1.000 ºC te markeren met een code. De code kan worden gescand en is gekoppeld aan een database. Daarin zijn fabricageparameters van het betreffende onderdeel opgeslagen.

Het markeren van componenten is een belangrijke vereiste voor de digitalisering van processen in de maakindustrie. Je kunt de producten stuk voor stuk volgen en traceren. In de metaalverwerkende industrie zijn inspanningen op dit gebied tot nu toe mislukt. Dit komt omdat veel metalen onderdelen in afzonderlijke processtappen moeten worden verhit. Codes die op conventionele wijze zijn afgedrukt, worden bij verhitting vernietigd. Ze zijn daardoor niet langer te lezen. Daar komt met de ontwikkeling van hittebestendige keramische inkt nu verandering in.

Keramische inkt

Prof. Thomas Härtling is groepsmanager voor Optische Testmethoden en Nanosensoren. Hij en zijn team van het Fraunhofer Instituut voor Keramische Technologieën en Systemen IKTS ontwikkelden een bijzondere inkt. Deze inkt is bestand tegen temperaturen van meer dan 1.000 ºC in de oven zonder beschadigd te raken. De inkt met de naam Ceracode kreeg, bestaat uit hittebestendige keramische deeltjes en een glascomponent. In de oven zorgt het smeltende glas ervoor dat de markering op het metaal wordt gefixeerd en toch goed leesbaar blijft. Voor het eerst maakt deze inkt het mogelijk om metalen onderdelen te voorzien van een zeer stabiele markering. Dit is vooral belangrijk bij onderdelen die tijdens de productie in de auto-industrie onderhevig zijn aan hitte. Om de technologie te ontwikkelen, pasten Fraunhofer onderzoekers hun tientallen jaren ervaring met keramiek en op keramiek gebaseerde materialen toe.

Hittebestendige inkt voor metaal

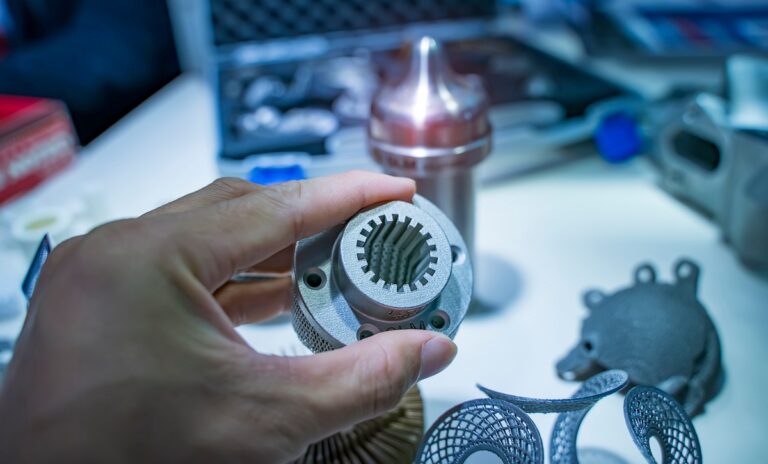

Waarom dit baanbrekend kan zijn? Neem het volgende toepassingsscenario. Tijdens een steekproefcontrole in een autofabriek ontdekt een werknemer een defect metalen onderdeel. De geometrie voldoet niet aan de specificaties. Het onderdeel is niet correct gevormd. Het onderdeel heeft een markering, een zogenaamde datamatrixcode, die het uniek identificeert via een serienummer. De medewerker kan deze code uitlezen met een scanner. Op het scherm opent vervolgens een database die alle parameters voor het productieproces van het onderdeel toont. Denk daarbij aan de temperatuur en verblijftijd in de oven, geometrische gegevens en persdruk. Het is nu eenvoudig om het probleem te identificeren. Zo was bijvoorbeeld de persdruk niet hoog genoeg tijdens een bepaalde processtap. Met slechts een paar klikken kan de medewerker alle andere onderdelen bekijken die met de verkeerde persdruk zijn verwerkt en daarom defect zijn. Deze worden dan snel weggegooid. Indien nodig kan een robot dit volledig automatisch doen. Het tijdrovende werk van het inspecteren van alle onderdelen die mogelijk zijn aangetast en het handmatig verwijderen van afgekeurde onderdelen behoort tot het verleden. Dit komt het productieproces ten goede.

De digitalisering van procesketens

De combinatie van Ceracode inkt en de gestandaardiseerde datamatrixcode die wijdverspreid is in de industrie, geeft een nieuwe impuls aan de digitalisering van productieprocessen in de metaalverwerkende industrie. “De kwaliteit van elk onderdeel of werkstuk kan op elk moment in de waardeketen worden geregistreerd en defecten kunnen meteen aan het begin van de productie worden geïdentificeerd en gericht worden verholpen. Dit bespaart bedrijven niet alleen energie. Het betekent ook dat ze geen grondstoffen verspillen en hun CO2-uitstoot kunnen verlagen” legt Härtling uit. Over het geheel genomen maakt dit het productieproces aanzienlijk efficiënter en kosteneffectiever. De opgeslagen procesgegevens maken het ook eenvoudiger om adaptieve procesketens op te zetten. Als een fabrikant weet welke fysieke parameters zijn gebruikt om een product te maken, kan hij de daaropvolgende stappen en processen flexibel aanpassen en optimaliseren.

Broeikasgasemissies berekenen

Afhankelijk van het toepassingsscenario kan de gebruiker de database naar wens vullen met aanvullende informatie. Denk bijvoorbeeld aan gegevens over stroomverbruik en stroombron voor elke processtap. Deze zijn vervolgens te gebruiken om de broeikasgasemissies voor elk onderdeel te berekenen. “Steeds meer fabrikanten vragen om dit soort functies, zodat ze transparante en hulpbronefficiënte productieprocessen kunnen uitvoeren”, legt Härtling uit.

Samenwerking

Het project is ook het resultaat van een succesvolle samenwerking. Het Fraunhofer IKTS-team ontwikkelde de inkt en werkt verder aan de optimalisatie ervan. Projectpartner Senodis Technologies GmbH uit Dresden is verantwoordelijk voor de programmering van de software en de commercialisering. Senodis Technologies is een spin-off van Fraunhofer IKTS. Het richt zich op het inzetten van het brede potentieel van de op keramiek gebaseerde inkt om nieuwe toepassingen voor industriële klanten te realiseren en de digitalisering van hun waardeketens door te zetten. Het bedrijf richt zich voornamelijk op klanten uit de metaal-, automobiel- en keramieksector.

Gegevensuitwisseling via Catena-X

De technologie van Fraunhofer IKTS optimaliseert niet alleen de productie, maar maakt ook de weg vrij voor een nog uitgebreidere informatie-uitwisseling tussen fabrikanten, leveranciers en onderaannemers. In de auto-industrie zijn deze al met elkaar verbonden door middel van een complex netwerk. In de toekomst zal informatie worden uitgewisseld via het Catena-X netwerkplatform, dat momenteel in ontwikkeling is. Het is een gezamenlijk data-ecosysteem van de auto-industrie. Het heeft als doel om een veilige en eenvoudige uitwisseling van gegevens tussen fabrikanten mogelijk te maken. Daarbij behoudt elke deelnemer de soevereiniteit over zijn eigen gegevens. Deelnemende bedrijven delen daarom alleen die gegevens die ze ook echt openbaar willen maken.

Gedetailleerde informatie

Met Ceracode kunnen gebruikers voor het eerst gedetailleerde informatie over de procesparameters van metalen componenten opnemen in het Catena-X netwerk. Ook hier geldt dat gegevens die de fabrikant niet wil delen, beschermd blijven in het interne netwerk van het bedrijf.

Beschikbaar op de markt

Het systeem van hittebestendige inkt en datamatrixcode is volwassen geworden. Het is al beschikbaar op de markt via projectpartner Senodis Technologies GmbH. Productiebedrijven kunnen het systeem eenvoudig installeren en in gebruik nemen. Zelfs het achteraf aanpassen van bestaande machines is geen probleem. De gebruikte datamatrixprinters en scanners zijn compatibel met bestaande industriestandaarden.

Bestand tegen vervalsing

Bovendien kan de inkttechnologie uitgebreid worden aangepast aan de behoeften en toepassing van de klant. Een voorbeeld is de bescherming van producten tegen vervalsingen. “Hiervoor voegen we speciale pigmenten toe aan de formule van de keramische inkten, zodat ze onder UV-licht in een bepaalde kleur oplichten. Dit is een interessante optie voor industriële klanten die onderdelen kopen die bestaan uit bijzonder dure metaallegeringen of onderdelen voor veiligheidsgerelateerde systemen,” legt Fraunhofer-onderzoeker Härtling uit.

Gebogen of gevormde metalen onderdelen

Als volgende stap onderzoeken de Fraunhofer-onderzoekers hoe ze gebogen of gevormde metalen onderdelen kunnen bedrukken. Verder ontwikkelde beeldherkenningsalgoritmen zullen dan in staat zijn om codes nauwkeurig uit te lezen, zelfs op onregelmatige of gebogen metalen oppervlakken.

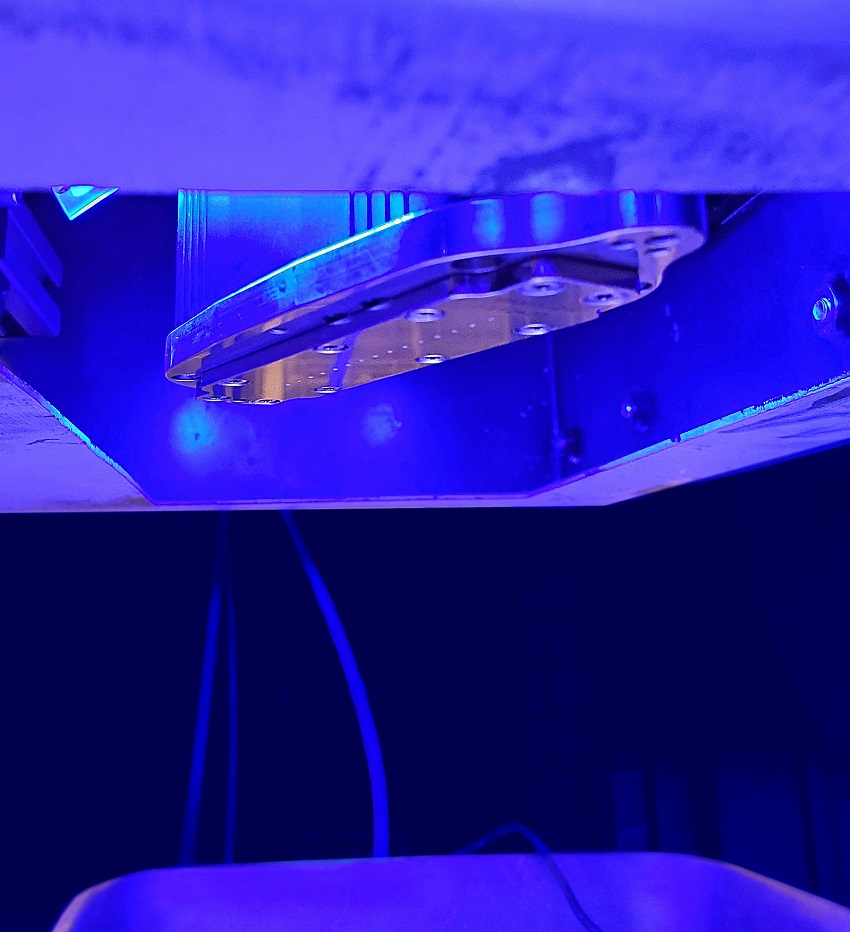

Openingsfoto: Data matrix code op warmgevormd plaatstaal, geprint met industriële printer (Foto: Senodis Technologies GmbH)

Meer nieuws

Onderzoekers van QIA ontwikkelen eerste besturingssysteem voor quantumnetwerken

(productnews)

High tech / 17-03-2025

Lees meerFoundation model van Backflip AI vereenvoudigt omzetten van 3D-scan in 3D-model

(productnews)

High tech / 17-03-2025

Lees meerNVDE over onderzoek netkosten: investeringen noodzakelijk voor toekomstbestendige economie

(productnews)

Energie / 14-03-2025

Lees meerZweedse accufabrikant Northvolt vraagt faillissement aan