De verdere ontwikkeling van bestaande opslagsystemen is een belangrijke voorwaarde voor de energietransitie. Daarom steken acp systems AG en het Centre for Digitised Battery Cell Production (ZDB) van het Fraunhofer Institute for Manufacturing Engineering and Automation IPA de koppen bij elkaar. Ze hebben een wikkelsysteem voor cilindrische batterijcellen met flexibele formaten en ontwerpen in gebruik genomen. Het dient als een innovatief onderzoeks- en productieplatform voor het testen van nieuwe celformaten en componenten samen met tabbladontwerpen. Het wikkelsysteem is het eerste in zijn soort ter wereld.

Accu’s voor elektrische voertuigen bestaan uit meerdere modules. Deze bestaan elk uit vele afzonderlijke batterijcellen. De modules vormen de kern van elke batterij. Ze zijn verantwoordelijk voor het leeuwendeel van de waardecreatie. Cilindrische batterijcellen zijn de afgelopen jaren steeds populairder geworden in de auto-industrie, met een trend ten gunste van grote celformaten. ZDB van Fraunhofer IPA en acp systems AG werkten nauw samen aan de ontwikkeling, constructie en ingebruikname van een wikkelsysteem voor cilindrische batterijcellen, ook wel ronde cellen genoemd. Het zal dienen als een veelzijdig onderzoeks- en productieplatform voor het snel testen van nieuwe celformaten en tabbladontwerpen. Daarnaast is het mogelijk geavanceerde methoden voor het verbeteren van de kwaliteit en het optimaliseren van processen toe te passen.

Cilindrische batterijcellen

Het nieuwe wikkelsysteem completeert een unieke productielijn in Europa voor de productie van cilindrische batterijcellen voor lithium-ionbatterijen en toekomstige batterijtechnologieën zoals natrium-ionbatterijen. Het bijzondere aan de productieketen is dat alle processtappen gedigitaliseerd en onderling verbonden zijn. Van coating en wikkelen tot assemblage, vullen en vormen.

Wikkelproces

“Bij de ZDB kunnen we alle processtappen afdekken die bij de productie van een batterijcel komen kijken. Het wikkelproces is een van de kernprocessen van de productie. De wikkeling is het middelpunt van de batterijcel. Met het wikkelsysteem hebben we nu een gat gedicht in de end-to-end gedigitaliseerde procesketen. Daardoor is de productielijn compleet.” Dat zegt Julian Grimm. Hij is leider van het onderzoeksteam bij Fraunhofer IPA en plaatsvervangend centrumdirecteur van de ZDB.

Elektroden en separatoren opgerold

Er zijn ongeveer een dozijn stappen nodig om een cel gebruikslaar te maken. Tijdens het wikkelproces worden de positieve en negatieve elektroden samen met twee separatoren opgerold tot een jelly roll. Daarna volgt de assemblage, waarbij de geleirol met hoge precisie moet worden verplaatst en gepositioneerd. Vervolgens wordt een staafelektrode door het centrale gat in de rol gestoken en gebruikt om de rol aan de basis van de cilinder te lassen.

Cilindrische batterijcellen

Het nieuwe wikkelsysteem voor cilindrische batterijcellen is meer dan alleen een productieplatform voor jelly rolls. Het zal ook dienen als onderzoeksplatform voor het ontwikkelen van innovatieve celsystemen en -formaten en het testen van de kwaliteit ervan. “Wat ons systeem uniek maakt, is de flexibiliteit. Het stelt ons in staat om verschillende celformaten in verschillende formaten en tabdesigns te realiseren. Denk bijvoorbeeld aan tabless designs, waar geen lipje aan gelast is. Het lipje, een smal terminalelement op de anode en kathode waar de elektriciteit doorheen moet stromen, is het chokepoint in cellen van groot formaat,” zegt Grimm.

Grotere celformaten

Bij ronde cellen gaat de trend in de richting van grotere celformaten, die meer ruimte innemen, zowel in diameter als in hoogte. Dit betekent dat de rol en de cel zelf uiteindelijk groter zijn. Maar het probleem is dat hoe groter de cellen zijn, hoe moeilijker het is om de stroom op te vangen en de warmte af te voeren. “We kunnen deze uitdaging aangaan met individuele tabbladontwerpen. In een tabloos ontwerp kan de draagfolie van aluminium en koper bijvoorbeeld dienen om stroom op te vangen en warmte af te voeren, waardoor beide beter geleid kunnen worden dan met een traditionele tab”, legt Grimm uit. Innovatieve celontwerpen zorgen voor homogeniteit in cilindrische cellen, waardoor grote celformaten mogelijk zijn. Grotere cellen met meer actief materiaal kunnen worden gebruikt om een grotere energiedichtheid te bereiken, wat op zijn beurt het bereik van elektrische voertuigen vergroot.

Verzamelde data

Om verspilling te minimaliseren en de kwaliteit te verhogen, wordt het hele productieproces gedigitaliseerd en in een netwerk opgenomen. Hiervoor verzamelen sensoren gegevens die in realtime samenkomen in de cloud. Traceerbaarheidstechnologieën ontwikkeld door Fraunhofer IPA maken het mogelijk om de verzamelde gegevens toe te wijzen aan de geproduceerde batterijcellen. Elke geproduceerde batterijcel is beschikbaar voor gegevensanalyses en het trainen van kunstmatige intelligentie. Dit maakt het mogelijk om de omstandigheden te traceren waaronder ze zijn geproduceerd en hoe deze verband houden met de bereikte productkwaliteit. De gegevens worden gebruikt om diensten te ontwikkelen met mogelijkheden voor monitoring, analyse en voorspelling. Dit maakt het mogelijk om het productieproces te verbeteren en foutbronnen sneller dan voorheen te elimineren.

Innovatief celontwerp en flexibele productiemethoden

“De innovatieve celontwerpen vereisen een herontwerp en optimalisatie van productieprocessen, die kunnen worden onderzocht in de wikkelfaciliteit. De combinatie van innovatief celontwerp en flexibele productiemethoden is de sleutel tot het voldoen aan de eisen van een snel veranderend energielandschap, waardoor nieuwe oplossingen sneller op de markt kunnen worden gebracht en de weg wordt vrijgemaakt voor duurzame, hoogwaardige batterijtechnologieën,” vat Grimm samen. Fabrikanten en gebruikers van elektrodes, separatoren en cellen krijgen in de faciliteit ook de gelegenheid om hun prototypes, producten, celcomponenten, materialen en ontwerpen te testen.

Het Ministerie van Economische Zaken, Arbeid en Toerisme van Baden-Württemberg financierde de bouw en installatie van het wikkelsysteem.

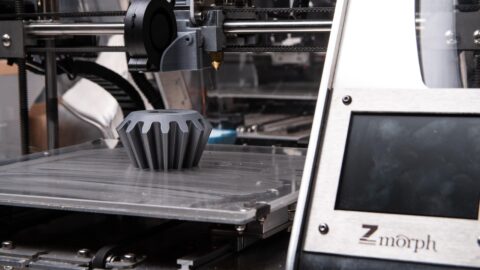

Openingsfoto: Innovatief onderzoeks- en ontwikkelingsplatform: formaat en ontwerp-flexibel wikkelsysteem (Foto: Fraunhofer IPA/Rainer Bez)

Lees ook: CO2-besparende batterijbehuizingen voor elektrische auto’s