ABB Turbocharging, onderdeel van ABB, gaat het MetalFAB1 platform van Additive Industries inzetten. Met behulp van het platform voor additieve productie gaat het bedrijf reserveonderdelen printen voor zijn turbochargers. Het bedrijf kan onderdelen met het platform on-demand 3D-printen. En hoeft minder voorraden aan te houden.

Wat doet ABB Turbocharging precies?

ABB Turbocharging levert en onderhoud turbochargers voor 500 kW tot 80+ MW diesel- en benzinemotoren. Het bedrijf beschikt wereldwijd over meer dan 100 servicestations. Ruim 180.000 turbochargers van ABB Turbocharging zijn wereldwijd in gebruik.

Het Zwitserse bedrijf levert turbochargers voor onder meer de scheepvaartsector en noodstroomvoorzieningen. Het bedrijf beschikt over een breed productassortiment. Dit vraagt om de beschikbaarheid diverse reserveonderdelen . Het bedrijf hield daarom tot nu toe een groot aantal reserveonderdelen in voorraad.

Reserveonderdelen on-demand printen

ABB Turbocharging wil deze componenten voortaan on-demand gaan produceren. Dit moet de productietijd fors terugdringen. Waar het traditionele gieten van onderdelen tot negen weken in beslag kan nemen, moet een reserveonderdeel met behulp van het MetalFAB1 platform in slechts een week kunnen worden geproduceerd.

De werkwijze biedt belangrijke voordelen. Niet alleen kan ABB Turbocharging reserveonderdelen sneller produceren, ook hoeft het bedrijf minder voorraad aan te houden zonder dat levertijden oplopen. Het bedrijf verwacht de hoeveelheid reserveonderdelen die het in voorraad heeft significant te kunnen terugdringen.

Wat is dit voor printer?

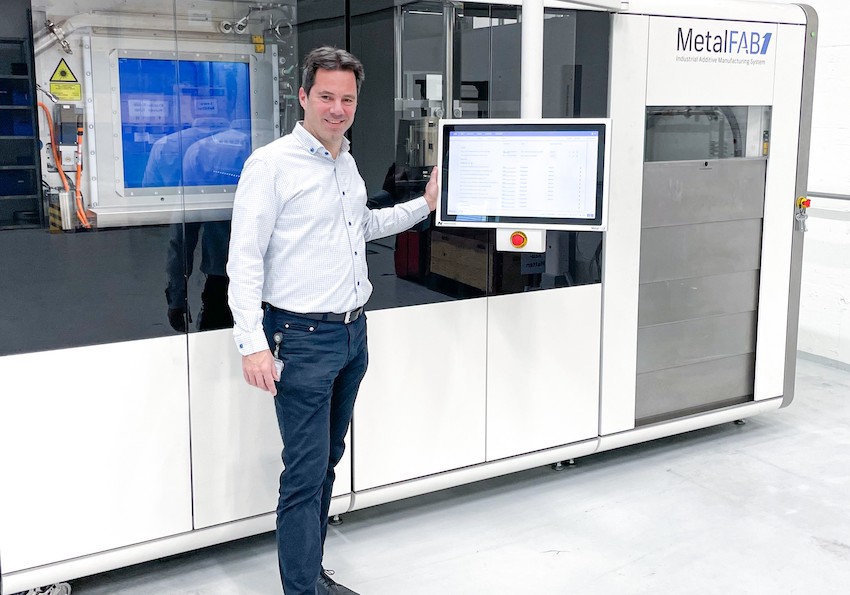

MetalFAB1 is een platform voor additieve productie op basis van powder bed fusion (PBF). Dit is een techniek waarbij poedermateriaal op een printbed wordt gedeponeerd en vervolgens met behulp van een laser wordt uitgehard. Bijzonder aan het MetalFAB1 platform is dat de handmatige stappen die bij dit proces normaliter komen kijken zijn geautomatiseerd. Additive Industries meldt dat dit de productiviteit verhoogd en voor een lager kostenplaatje per geprint onderdeel zorgt. Ook dringt de automatisering menselijke fouten terug en vergroot de herproduceerbaarheid.

Het platform biedt een printoppervlakte van 420 bij 420 bij 400 mm. De printer is voorzien van vier 500W lasers. Printen is mogelijk met een laagdikte van 20 tot 100 um. Het MetalFAB1 platform kan tot acht printopdrachten autonoom uitvoeren, waarna menselijke interventie nodig is. Voor grotere productiehoeveelheden is het mogelijk tot elf MetalFAB1 units met elkaar te combineren. Daarnaast kan een bestaande MetalFAB1 printer worden uitgebreid met extra modules. Zo kan de productiecapaciteit ook na ingebruikname worden vergroot. Alle specificaties van het MetalFAB1 platform zijn hier beschikbaar.

Dienstverlening naar klanten verbeteren

“In Additive Industries hebben we een partner gevonden die niet alleen begrijpt wat nodig is voor het inzetten van 3D-metaalprinten in een industriële omgeving, maar ook onze passie deelt voor digitale technologieën voor het continu verbeteren van onze dienstverlening naar klanten”, zegt Egon Seegers, General Manager Service Parts bij ABB Switzerland, Turbocharging.

Ian Howe, CEO van Additive Industries, voegt toe: “Met ABB voegen we opnieuw een marktleider toe aan ons zeer gerichte klantenlijst. Zij zijn toegewijd aan voortgang op het gebied van de digitale productie van reserveonderdelen, wat zeer relevant is in een tijd waar het verkorten van levertijden en beperken van logistieke bewegingen wereldwijd de sleutel is.”

“ABB onderhoudt ruim 200.000 turbochargers wereldwijd op schepen, in elektriciteitscentrales, generatoren, diesellocomotieven en grote voertuigen die buiten de snelweg actief zijn. De potentie voor on-demand 3D-printen van reserveonderdelen is immens”, zegt Mark Massey, COO van Additive Industries. “We zijn zeer verheugd ABB te kunnen ondersteunen bij het verbeteren van hun klantenservice en tevredenheid door het productieproces van onderdelen voor turbochargers in belangrijke mate te optimaliseren.”

Auteur: Wouter Hoeffnagel

Foto: Additive Industries