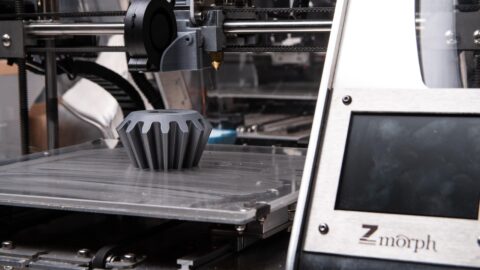

Indien tijdens het 3D-printen van een product fouten optreden, worden deze fouten doorgaans pas na afloop ontdekt. In het ergste geval is het product hierdoor niet bruikbaar, waardoor veel tijd en daarmee geld verloren gaat. Onderzoekers van GE labs werken aan een technologie die uitkomst kan bieden. De onderzoekers willen hoge resolutie camera’s, machine learning en kunstmatige intelligentie inzetten om afwijkingen in het printproces in real-time op te merken, zodat deze door de printer kunnen worden gecorrigeerd.

Bij additieve productie wordt een object gecreëerd door verschillende lagen materiaal samen te smelten. Hiervoor bestaan verschillende technieken, waarvan selective laser sintering (SLS) een voorbeeld is. Bij SLS wordt een laag poeder op het printbed gelegd, waarna het poeder met behulp van een laser op specifieke plekken wordt uitgehard. Vervolgens wordt een nieuwe laag poeder op het printbed gelegd en wordt dit poeder met behulp van de laser opnieuw uitgehard. De nieuwe laag materiaal smelt hierbij samen met de eerder geprinte laag, waardoor laag voor laag een object wordt gecreëerd.

Afwijkingen in poederdeeltjes

Helaas kunnen bij additieve productie fouten ontstaan in het geprinte object door factoren waarop de printer geen invloed heeft. Zo kunnen variaties in de poederdeeltjes leiden tot afwijkingen in het geprinte object. Het is dan ook noodzakelijk objecten die met behulp van additieve productiesystemen zijn geproduceerd nauwkeurig te controleren. Deze controle wordt op dit moment vaak handmatig uitgevoerd na afloop van het productieproces.

Onderzoekers van GE labs willen een combinatie van kunstmatige intelligentie en machine learning inzetten om afwijkingen in geprinte lagen tijdens het printproces te detecteren. “Met behulp van kunstmatige intelligentie en machine learning toveren we 3D-printers in essentie om in hun eigen inspecteurs”, legt Joseph Vinciquerra, hoofd van het Additive Research Lab van GE labs, uit. “Door de noodzaak te elimineren om onderdelen te inspecteren nadat deze volledig zijn gebouwd, kunnen we dagen of zelfs weken van het volledige productieproces afhalen en een doorbraak bereiken in productiviteit.”

Problemen in geprinte lagen opsporen

Het team experimenteert met deze technologie door simpele geometrische vormen te printen, zoals een cilinder. De printer die hiervoor wordt gebruikt is voorzien van hoge resolutie camera’s die iedere geprinte laag vastleggen om afwijkingen die voor het menselijk oog nauwelijks zichtbaar zijn te registreren. Denk hierbij aan minimale putten of strepen in lagen die te danken zijn aan variaties in het gebruikte poeder. Vervolgens onderzoeken zij het geprinte object met behulp van een CT-scanner op problemen die door deze afwijkingen zijn ontstaan.

Alle data die hierbij wordt gezameld wordt door een machine learning algoritme geanalyseerd om correlaties te ontdekken tussen problemen in het eindproduct en afwijkingen in de geprinte lagen die met behulp van de camera’s zijn vastgelegd. “Hoe vaker je dit doet, hoe slimmer het systeem wordt”, legt Vinciquerra uit. “De computer vision zal uiteindelijk voldoende training hebben gehad om ons te vertellen dat een probleem dreigt te ontstaan.”

Afwijkingen corrigeren

Vinciquerra werkt samen met zijn team aan een methode om deze informatie terug te koppelen aan de 3D-printer en de aansturing van de 3D-printer hierop aan te passen. Dit stelt het productiesysteem in staat tijdens het productieproces maatregelen te nemen om gedetecteerde afwijkingen in geprinte lagen te corrigeren en te voorkomen dat deze afwijkingen in het eindproduct tot problemen leiden. “Het idee is dat de machine een compensatiestrategie heeft op basis van wat computer vision ziet”, legt Vinciquerra uit.

Om dit mogelijk te maken willen de onderzoekers een virtuele representatie van het productieproces creëren. Deze representatie geeft weer hoe het geprinte object er onder ideale omstandigheden op een bepaald moment in het productieproces uit zou moeten zien. Door het daadwerkelijk geprinte object continu met deze virtuele representatie te vergelijken, is het mogelijk afwijkingen in real-time te detecteren. Indien deze afwijkingen volgens het machine learning algoritme in het uiteindelijk product tot problemen zullen leiden, kan de printer wijzigingen aanbrengen in de rest van het printproces om de afwijkingen te compenseren.

Flexibiliteit in productie

“Indien we een defect zeer vroeg in het printproces kunnen herkennen, hebben we de mogelijkheid te stoppen en opnieuw te beginnen”, aldus Vinciquerra. “Indien een object al halverwege het printproces is, kunnen we evalueren of het defect kan worden verholpen door de rest van de nog te printen lagen aan te passen. We hebben nog nooit dit niveau van flexibiliteit gehad in productie.”

GE labs is overigens niet de enige partij die bezig is met ontwikkelingen om de kwaliteit van met SLS geprinte onderdelen te vergroten. Zo werkt de Carnegie Mellon University aan een systeem waarmee de kwaliteit van het poeder dat in SLS-printers wordt gebruikt vooraf aan het printproces kan worden geïnspecteerd. Hierbij wordt gezocht naar onder meer afwijkingen in de afmetingen van poederdeeltjes, de wijze waarop deeltjes zijn gegroepeerd en de vorm van deeltjes. Dit maakt het mogelijk poeder van slechte kwaliteit af te keuren en zeker te stellen dat alleen geschikt poeder wordt gebruikt.

Auteur: Wouter Hoeffnagel

Bron: GE labs

Bron: Carnegie Mellon University