Nieuwe 3D-printer kan tienmaal sneller printer dan bestaande FDM-printers

Een nieuw desktopmodel 3D-printer kan objecten maar liefst tien keer sneller printen dan andere 3D-printer die momenteel commercieel beschikbaar zijn. Dit maakt het mogelijk bijvoorbeeld een prototype dat normaal gesproken in een uur geprint kan worden te printen in slechts enkele minuten.

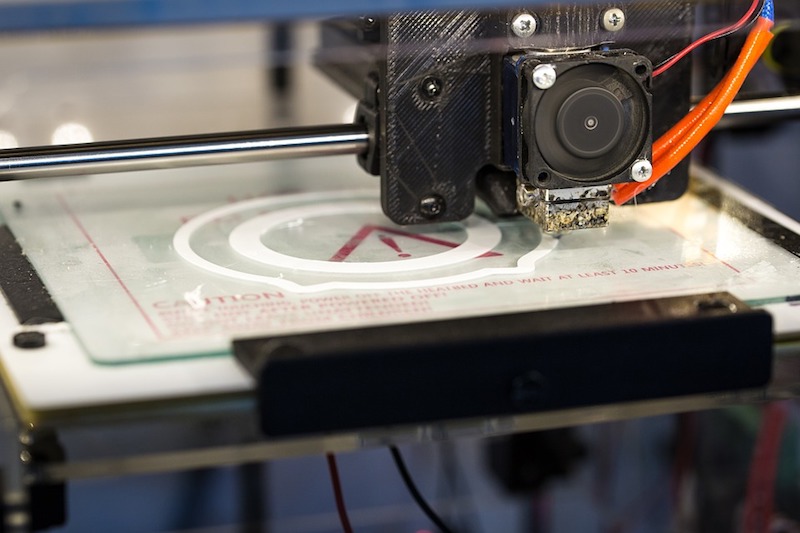

De nieuwe 3D-printer is ontwikkeld door onderzoekers van het Massachusetts Institute of Technology (MIT). De printer is gebaseerd op een techniek genaamd fused filament fabrication, wat een andere benaming is voor fused deposit modelling (FDM). Hierbij worden laagjes gesmolten plastic op elkaar geprint om een object te creëren.

Prototypes printen

3D-printers op basis van FDM bestaan al langer en zijn populair. Onder andere printers van de bekende merken Unimaker en MakerBot maken gebruik van de techniek. Dergelijke printers worden gebruikt door zowel bedrijven als consumenten en kunnen onder andere worden ingezet om prototypes van nieuwe ontwerpen te produceren. Dit is doorgaans sneller dan het laten produceren van een prototype via een traditionele productietechniek, waardoor het prototype eerder getest kan worden en het ontwikkelproces kan worden versneld.

Ondanks de snelheidswinst die dergelijke 3D-printers opleveren ten opzichte van traditionele productietechnieken, blijft de relatief lage printsnelheid van conventionele FDM-gebaseerde 3D-printers volgens het MIT een belangrijke beperking. “Ieder jaar worden wereldwijd honderdduizenden desktopprinters verkocht die gebruik maken van dit proces (red: fused filament fabrication)”, legt Anastasios John Hart, hoogleraar machinebouw bij het MIT, uit. “Een belangrijke beperking aan de haalbaarheid van 3D-printen is de snelheid waarmee je iets kunt printen.” Zo wijzen Hart en zijn team erop dat het printen van objecten ter grootte van enkele Lego-blokjes al snel een uur in beslag neemt. Dit maakt het printen van met name grotere prototypes relatief tijdrovend.

“Indien ik een prototype van een onderdeel, zoals een beugel of een tandwiel, in vijf tot tien minuten kan krijgen in plaats van een uur, of na mijn lunchpauze in plaats van de volgende dag, kan ik sneller ontwerpen, bouwen en testen”, aldus Hart. “Indien ik een reparateur ben en een snelle 3D-printer in mijn voertuig heb, kan ik een vervangend onderdeel on-demand printen nadat ik heb uitgevonden wat er kapot is. Ik hoef niet naar het magazijn om deze uit de voorraad te halen.” Hart stelt dan ook dat de nieuwe 3D-printer die zijn team heeft ontwikkeld van 3D-printen een bruikbaardere techniek maakt.

Nieuw ontworpen printkop

De snelheidswinst die het team van het MIT heeft gerealiseerd is te danken aan een nieuw ontworpen printkop. Deze is voorzien van twee componenten die de printsnelheid verhogen: een nieuw schroefmechanisme dat het polymere materiaal – ook wel filament genoemd – met een hoge druk door de spuitmond – ook wel nozzle genoemd – duwt en een laser die het materiaal in korte tijd kan verwarmen en laten smelten. Deze combinatie maakt het mogelijk materiaal sneller door de nozzle te laten stromen, waardoor de 3D-printer het materiaal sneller kan printen.

Het nieuwe ontwerp is gebaseerd op eerder onderzoek van het team naar de oorzaken van de beperkte snelheid waarmee 3D-printers kunnen printen. Drie factoren bleken hierbij een rol te spelen: de snelheid waarmee de printerkop kan bewegen, de hoeveelheid druk die kan worden uitgeoefend op een materiaal om deze door de nozzle te drukken en de snelheid waarmee de printkop warmte kan overdragen om het materiaal te laten smelten en stromen.

Nieuw schroefmechanisme

Zo wordt in de gemiddelde 3D-printer wordt gebruik gemaakt van twee kleine wieltjes in de printkop waartussen het filament wordt geplaatst. Deze wieltjes draaien rond en drukken het filament door de nozzle. Deze werkwijze is prima geschikt voor lage printsnelheden, maar geeft bij hogere snelheden problemen. Indien de wieltjes te snel draaien om het printproces te versnellen, verliezen de wieltjes grip op het materiaal en wordt het filament niet goed door de nozzle gedrukt.

De onderzoekers hebben deze wieltjes daarom vervangen met een nieuw mechanisme, dat bestaat uit een schroef die in de printkop ronddraait. Deze draaiende schroef grijpt het filament vast en duwt deze dankzij zijn draaiende beweging door de nozzle. Deze werkwijze maakt het mogelijk filament met meer druk en een hogere snelheid door de nozzle te drukken. “Dankzij dit schroefmechanisme hebben we veel meer contactoppervlak met de geregen textuur van het filament”, aldus Hart. “Hierdoor kunnen we een veel hogere druk realiseren. De druk is al snel tien maal hoger.”

Verwarmen met een laser

Daarnaast maakt een conventionele printer gebruik van een zogenaamd verwarmingsblok, die vaak aangeduid met de Engelse term ‘heater block’. Dit blokje wordt opgewarmd en geeft warmte door aan de nozzle, waardoor het filament smelt. Deze werkwijze is prima geschikt voor lage printsnelheden, maar kan het materiaal bij hogere printsnelheden niet snel genoeg opwarmen.

In de nieuwe 3D-printer maakt het team van het MIT daarom gebruik van een laser, die onder het nieuwe schroefmechanisme is geplaatst. Deze laser warmt het filament op en laat het materiaal smelten voordat het door de nozzle wordt gedrukt. Dit maakt het mogelijk het materiaal niet alleen sneller, maar ook grondiger te laten smelten dan een conventionele heater block doet. De exacte temperatuur tot waar het materiaal wordt opgewarmd kan worden gereguleerd door de laser snel aan en uit te zetten.

Printkop sneller bewegen

Naast de printkop hebben ook het frame en de motoren die de printkop laten bewegen een upgrade gekregen. Dit stelt de 3D-printer in staat de printkop snel genoeg te laten bewegen om het hogere tempo waarmee het filament door de nozzle wordt geduwd bij te benen. “We hebben de printkop ontworpen om een hoge druk en hoge verwarmingscapaciteit te hebben, en sneller bewogen te worden door de printer dan bestaande desktopprinters kunnen”, aldus Hart. “Deze drie factoren stellen de printer in staat tien keer sneller te zijn dan commerciële printers die wij hebben getest.”

Momenteel zijn de onderzoekers bezig hun ontwerp te optimaliseren. Zo lopen zij er tegenaan dat lagen geprint materiaal niet snel genoeg afkoelen en hierdoor niet op tijd hard worden. Dit zorgt voor vervorming van lagen en daarmee het uiteindelijke object. “We hebben ontdekt dat zodra je een laag afrond en teruggaat om aan de volgende laag te beginnen, de vorige laag nog te heet is. We moeten het onderdeel daarom actief koelen terwijl het wordt geprint om de vorm van het onderdeel te behouden en te voorkomen dat het vervormd of zacht wordt”, aldus Hart. Ook willen de onderzoekers hun techniek gaan toepassen op grootschaligere 3D-printsystemen.

Auteur: Wouter Hoeffnagel

Bron: MIT

Bron foto: Pixabay / lppicture

Meer nieuws

Ruim 5,2 miljoen euro financiering vanuit SolarNL voor circulaire zonnepanelen

(productnews)

Energie / 07-01-2025

Lees meerNew Glenn-raket van Blue Origin met herbruikbare eerste trap deze week gelanceerd

(productnews)

Lucht & Ruimtevaart / 06-01-2025

Lees meerDuurzame verpakking van moerasplanten

(productnews)

Algemeen / 06-01-2025

Lees meerNLR werkt samen met zepp.solutions aan brandstofcel voor waterstofvliegtuig