Onderzoekers van de Amerikaanse Universiteit van Minnesota zijn erin geslaagd een flexibel OLED-scherm te printen. Zij gebruikten hiervoor een op maat gemaakte 3D-printer. De productiemethode kan OLED-schermen onder meer goedkoper maken.

OLED is een technologie voor beeldschermen die elektriciteit omzet in licht met behulp van een organisch materiaal. De technologie is geschikt voor hoge kwaliteit beeldschermen, die onder meer flexibel kunnen zijn. OLED is hierbij geschikt voor grote beeldschermen voor onder meer televisies en monitors. Maar ook voor kleinere schermen voor apparaten zoals smartphones. OLED-schermen zijn populair door onder meer hun gewicht, energie-efficiëntie, dikte en flexibiliteit. Ook bieden zij een brede kijkhoek en maken een hoog contrast mogelijk.

Op maat gemaakte 3D-printer

De productie van OLED-schermen is echter relatief duur. “De productie van OLED-schermen vindt doorgaans plaats in grote, dure, en superschone productiefaciliteiten”, zegt Michael McAlpine, Kuhrmeyer Family Chair Professor Mechanische Wetenschappen bij de Universiteit van Minnesota en hoofdauteur van het onderzoek. McAlpine en zijn team onderzocht of zij OLED-schermen konden produceren met behulp van een 3D-printer. Het gaat hierbij om een op maat gemaakte machine die ongeveer net zoveel kost als een Tesla Model S.

De groep experimenteerde eerder ook al met het 3D-printen van OLED-schermen. Toen liepen zij echter tegen problemen aan met de uniformiteit van de lichtafgevende lagen. Andere groepen slaagden eerder eveneens in het 3D-printen van OLED-schermen. Zij maakte echter ook gebruik van andere technieken, zoals thermische verdamping of spincoating.

Volledig geprint

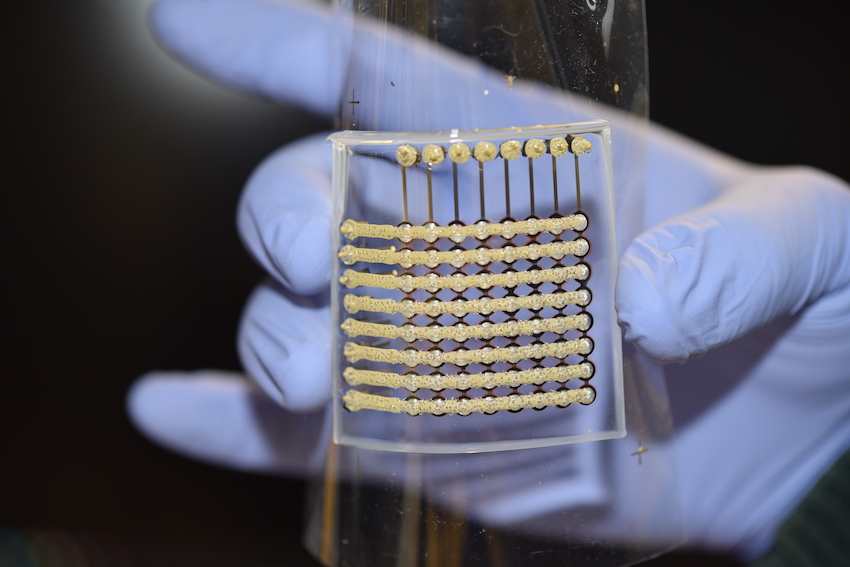

In het nieuwe onderzoek van de Universiteit van Minnesota is dat niet het geval. Het OLED-scherm is uitsluitend geproduceerd met behulp van de op maat gemaakte 3D-printer. De onderzoekers combineerde in het productieproces twee verschillende printmodi. Hiermee zijn in totaal zes lagen geprint, die samen een flexibel OLED-scherm vormen. De elektrodes, interconnects, isolatie en het kapsel zijn extrusie-gebaseerd geprint. De actieve lagen zijn bij kamertemperatuur gesprayprint met behulp van dezelfde 3D-printer.

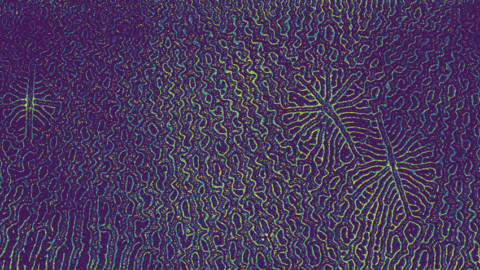

Met behulp van deze printtechnieken is een OLED-scherm van 1,5 bij 1,5 inch gecreëerd. Het scherm telt 64 pixels. De onderzoekers melden dat iedere pixel naar behoren functioneert en licht afgeeft. “Het apparaat geeft een relatief stabiele afgifte van ruim 2.000 buigcycli. Dit suggereert dat volledig 3D-geprinte OLED’s in potentie gebruikt kunnen worden voor belangrijke toepassingen in zachte elektronica en wearables”, zegt Ruitao Su, alumni van de Universiteit van Minnesota en onderzoeker bij MIT.

McAlpine en Su zijn samen met onderzoeker mechanische wetenschappen Xia Ouyang, Sung Hyun Park (nu senior onderzoeker bij het Korea Institute of Industrial Technology) en Song Ih Ahn (nu assistent-hoogleraar mechanische wetenschappen bij de Pusan National University in Korea) betrokken bij het onderzoek.

OLED-schermen met hogere resolutie printen

Als volgende stap willen de onderzoekers zich richten op het 3D-printen van OLED-schermen met een hogere resolutie en verbeterde helderheid. “Het mooie van ons onderzoek is dat de productie volledig ingebouwd is. We hebben het dus niet over twintig jaar weg en een utopische visie”, zegt Alpine. “Dit is iets dat we daadwerkelijk produceren in het lab. En het is niet moeilijk voor te stellen dat we dit binnen enkele jaren kunnen vertalen naar het zelf thuis of onderweg printen van allerlei soorten beeldschermen op een kleine draagbare printer.”

Meer informatie is beschikbaar in de onderzoekspaper van het team, dat bij Science Advances is gepubliceerd.

Auteur: Wouter Hoeffnagel

Foto: McAlpine Group, University of Minnesota