Additive manufacturing kan lucht- en ruimtevaart groener maken

De doelstellingen van de Europese Commissie zijn ambitieus: de ReFuelEU luchtvaartverordening bepaalt dat de CO₂-uitstoot van de luchtvaart tegen 2050 met 60 procent moet zijn verminderd ten opzichte van 1990. Er is ook een uitgebreide EU-ruimtewetgeving (EUSL) gepland, met regels voor de duurzaamheid van ruimtevaartactiviteiten. Het Fraunhofer Instituut voor Lasertechnologie ILT in Aken ondersteunt de lucht- en ruimtevaartsector met nieuwe additive manufacturing processen. Deze moeten de ecologische voetafdruk aanzienlijk verkleinen en de productiekosten verlagen.

“Hoe kan de luchtvaart groener worden gemaakt?” Dat vraagt Luke Schüller, onderzoeksmedewerker bij Fraunhofer ILT, zich af in een technisch artikel. Hij geeft het antwoord: door gebruik te maken van lichtgewicht constructies, additive manufacturing en nieuwe hoogwaardige materialen om te voldoen aan strenge politieke eisen op het gebied van klimaatbescherming.

Sleutelrol

Het LPBF-proces (laser powder bed fusion), waarbij metaalpoeder laag voor laag wordt versmolten met de laserstraal, speelt een sleutelrol. Deze methode stelt gebruikers in staat om complexe en zeer sterke componenten te produceren die niet alleen lichter maar ook resistenter zijn – cruciale eigenschappen die nodig zijn voor de luchtvaart van morgen.

Speciale poeders voor de toekomst van waterstof

Fraunhofer ILT ontwikkelt speciale poeders als onderdeel van het TIRIKA onderzoeksinitiatief (Technologies and Innovations for Resource-saving, Climate-friendly Aviation) van het Federale Ministerie voor Economische Zaken en Klimaatactie. Het initiatief richt zich op het gebruik van waterstof als emissievrije energiebron voor de luchtvaart. Samen met materiaalfabrikanten hebben de experts poeders ontwikkeld die voldoen aan de hoge eisen van de luchtvaartindustrie voor waterstofmotoren. De experts hebben ook LPBF-processen ontwikkeld. Dit deze ze voor materialen die commercieel verkrijgbaar zijn. Ze zijn in samenwerking met de partners gevalideerd aan de hand van verschillende testprocedures.

Emissievrije waterstofmotoren

“Door gerichte aanpassingen in het LPBF-proces kunnen we nu een relatieve componentdichtheid van meer dan 99,5 procent en een hoge opbouwsnelheid van meer dan 100 cm³/u bereiken”, legt Schüller uit. De aluminiumlegeringen zijn niet alleen licht, maar ze hebben ook een hoge sterkte. Bovendien zijn ze bestand tegen waterstof. Het is een element dat verbrossing en materiaalmoeheid kan veroorzaken bij hoge temperaturen en drukken. Dit maakt deze legeringen ideale kandidaten voor gebruik in toekomstige emissievrije waterstofmotoren. Bovendien maken de nieuwe speciale poeders het dankzij het uniforme lasersmeltproces mogelijk om complexe geometrische vormen en functionele structuren te genereren die niet kunnen worden gemaakt met conventionele processen zoals gieten of smeden.

Elektronische detectiesensor

Tijdens het productieproces detecteert een nauwkeurig sensorsysteem artefacten tot een grootte van 0,4 millimeter direct in het poederbed en tijdens het smeltproces. Dit minimaliseert tijdrovende inspecties achteraf en verhoogt de productie-efficiëntie aanzienlijk.

Levenscyclusanalyse

Geavanceerde processen beïnvloeden echter niet alleen de kwaliteit en efficiëntie van de productie, maar ook hun ecologische voetafdruk. Fraunhofer ILT gebruikt levenscyclusanalyse (LCA) om de milieuvriendelijkheid van additieve productieprocessen te evalueren. Hierbij wordt gekeken naar de hele levenscyclus van een onderdeel – van de inkoop van grondstoffen tot productie en recycling. “Voor ons is de levenscyclusanalyse een onmisbaar hulpmiddel om de milieu-impact van producten gedurende hun hele levenscyclus te evalueren en duurzame alternatieven te identificeren,” zegt Dr. Tim Lantzsch, hoofd van de afdeling Laser Powder Bed Fusion bij Fraunhofer ILT. Om dit allesomvattende proces effectief te kunnen ontwerpen, moet het onderzoek echter al in een vroeg stadium van de digitale waardeketen kwalitatief hoogwaardige en zinvolle gegevens verzamelen.

Drievoudig pluspunt voor complex proces

Drie belangrijke argumenten pleiten voor deze aanvankelijk zeer moeizame weg. Deze gegevens stellen onderzoekers in staat om sneller en efficiënter opstartprocessen voor nieuwe producten te ontwerpen (1). Ze ondersteunen onderzoekers bij het evalueren van kwaliteit, kosten, energie- en grondstoffenverbruik in de productiecyclus (2). En ze dragen bij aan meer transparantie in de processen en dus aan het optimaliseren van de hele productieketen (3).

De resultaten van de LCA-analyses tonen aan dat, ondanks het relatief hoge energieverbruik tijdens het LPBF-proces, de ecologische voetafdruk van additieve productie aanzienlijk kleiner is dan die van conventionele productiemethoden. 3D-printen is daarom bijzonder geschikt voor het repareren van onderdelen omdat het materiaalverlies minimaliseert en hulpbronnen spaart.

Enlighten-project

Additieve processen zijn ook de focus van het EU-project ENLIGHTEN (European iNitiative for Low cost, Innovative & Green High Thrust ENgine Project). Dat project ging in november 2022 van start. Het wordt beheerd en gecoördineerd door de Ariane Group. Sinds de start van het project hebben 18 partners uit acht Europese landen één doel voor ogen: kosteneffectieve en milieuvriendelijke raketmotoren ontwikkelen die onder andere werken met bio-methaan en groene waterstof. De nieuwe eco-motoren zijn bedoeld om de volgende generatie Europese herbruikbare raketten aan te drijven en zo het concurrentievermogen van Europa in de mondiale lucht- en ruimtevaartsector te versterken.

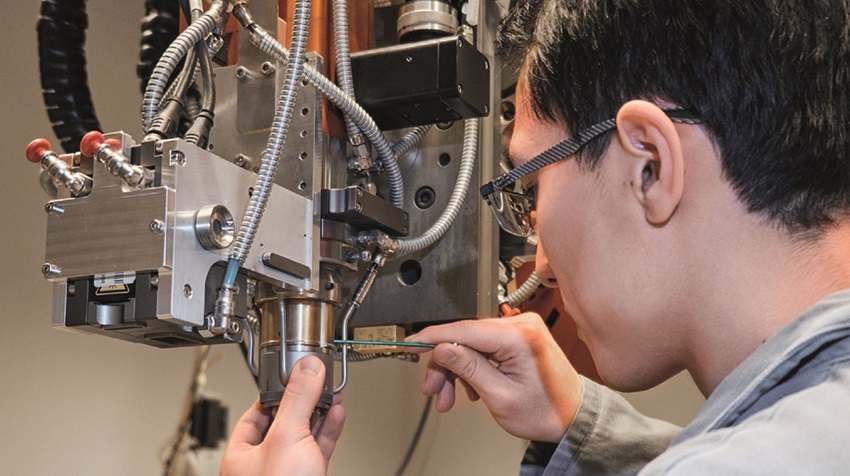

Sneller en goedkoper de ruimte in met LMD

Dit is waar het Instituut van Aken om de hoek komt kijken. Als onderdeel van het project ontwikkelen experts van de LMD-groep Additive Manufacturing and Repair een proces om raketonderdelen efficiënter en nauwkeuriger te produceren met behulp van laser material deposition (LMD). “Het bijzondere is dat we LMD gebruiken om de snelheid en kosteneffectiviteit van de productie van nieuwe soorten raketstraalpijpen drastisch te verbeteren”, legt Min-Uh Ko, groepsleider van Additive Manufacturing and Repair LMD bij Fraunhofer ILT, uit. “Afgezien van de grote installatieruimte heeft het onderzochte ontwerp uitzonderlijk filigrane en dunwandige koelkanalen die alleen met veel moeite kunnen worden gegenereerd met conventionele productieroutes.” Het doel tegen het einde van het project in oktober 2025: LMD-productie van een straalpijp voor gebruik in de volgende generatie raketten in het Ariane-programma en de bouw van een demonstrator op ware grootte.

Volledige grip op het proces

De experts benaderen het project op een geïntegreerde manier. Tegen het einde van het project willen ze een betrouwbaar, gecontroleerd productieproces ontwikkelen, inclusief kwaliteitsborging voor serieproductie. Een inline systeem zal sensoren gebruiken om het hele proces te bewaken, afwijkingen in het proces te detecteren en te corrigeren en een constant hoge kwaliteit van de componenten te garanderen. Min-Uh Ko: “Als we het proces en de demonstrator met succes hebben ontwikkeld, betekent dat een doorbraak. Met onze resultaten kunnen we de industrie, als toeleverancier aan de lucht- en ruimtevaartindustrie, in de toekomst in staat stellen om even grote, complexe en filigrane structuren te produceren op hun eigen systemen via LMD.”

Openingsfoto: “Het bijzondere aan LMD is dat het de snelheid en kosteneffectiviteit van de productie van nieuwe soorten raketstraalpijpen drastisch verbetert.” Min-Uh Ko, groepsleider van Additive Manufacturing en Repair LMD bij Fraunhofer ILT. (foto: Fraunhofer ILT, Aachen, Germany / Ralf Baumgarten.)

Lees ook: ESA zet Nederlandse TANGO-satellieten in voor monitoren van uitstoot broeikasgassen

Meer nieuws

Robot van Deense O-Robotics ruimt straten op

(productnews)

Algemeen / 18-12-2024

Lees meerGrootste fractie Europarlement wil streep voor verbod op verbrandingsmotor

(productnews)

Automotive / 16-12-2024

Lees meerNieuw multifunctioneel zonneraam wekt stroom op door licht te weerkaatsen

(productnews)

Bouw & Constructie / 16-12-2024

Lees meerPBL: ‘Nederland op koers om streefdoel van 35 TWh aan wind- en zonneparken in 2030 te halen’