Mitsubishi Electric gaat satellietantennes 3D-printen in de ruimte

Mitsubishi Electric Corporation wil satellietantennes 3D-printen in de ruimte. Het Japanse bedrijf presenteert een additieve productietechnologie die gebruikt kan worden in de ruimte. De technologie maakt gebruik van lichtgevoelige hars en ultraviolet zonlicht.

Het produceren van antennereflectoren voor satellieten is een complex proces. Zo bestaan er conflicterende eisen voor het realiseren van een hoge opbrengst, brede bandbreedte en laag gewicht. Een hoge opbrengst en brede bandbreedte vragen bijvoorbeeld om een grote apertuur. Een conventionele lancering vraagt echter tegelijkertijd om een lichtgewicht en klein ontwerp, dat – vaak opgevouwen – in een lanceervoertuig past. Het combineren van deze eisen is een uitdaging.

Satellietbus met 3D-printer lanceren

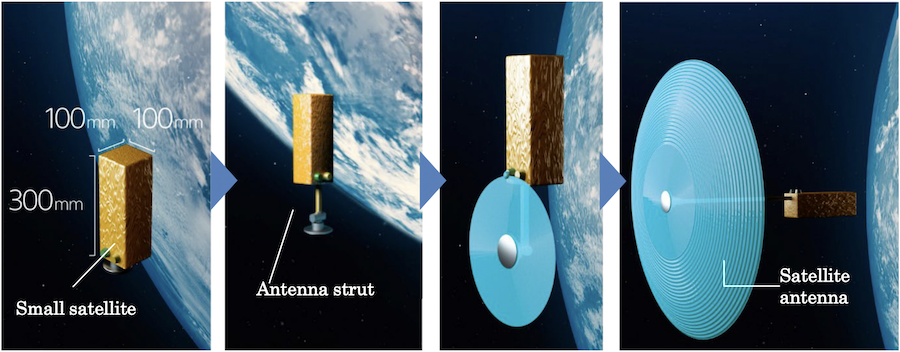

Voor deze uitdaging denkt Mitsubishi Electric nu een oplossing te hebben. Het bedrijf lanceert in plaats van een volledig satelliet, een satellietbus met een 3D-printer. Deze 3D-printer print vervolgens in de ruimte antennes met een grote aperture. Zo realiseert het bedrijf de gewenste hoge opbrengst en brede bandbreedte.

De hars waarvan de nieuwe technologie gebruik maakt is speciaal ontwikkeld door deze toepassing. Het materiaal is ontworpen voor stabiliteit in een vacuüm. De hars maakt de productie van structuren in de ruimte mogelijk met behulp van een duurzame proces. Dit proces maakt gebruik van ultravioletlicht van de zon voor fotopolymerisatie. Het polymeer dat ontstaat door het uitharden van het materiaal is bestand tegen temperaturen van minimaal 400°C. Dit is hoger dan de maximale temperatuur die satellieten in een baan om de aarde moeten weerstaan.

Grote componenten niet meer lanceren

Met de nieuwe technologie wil Mitsubishi Electric kleine satellietbussen – het hoofdlichaam van een satelliet – kunnen voorzien van grote structuren, zoals efficiënte antennereflectoren. Dergelijke omvangrijke componenten kunnen met behulp van de technologie in de ruimte worden vervaardigd. Zij hoeven hierdoor niet langer te worden gelanceerd vanaf de aarde.

Dit biedt diverse voordelen. Zo kunnen componenten van satellieten naar verwachting een stuk dunner worden. Huidige satellieten zijn ontworpen met het oog op de stress die ontstaat tijdens het verlaten en binnenkomen van de dampkring. Indien componenten buiten de dampkring worden vervaardigd hoeven ontwerpers hiermee geen rekening te houden. Dit kan zowel het totale gewicht van de satelliet als de lanceringskosten reduceren.

Geen ondersteunende structuren nodig

Doordat het printproces in de ruimte plaatsvindt zijn ondersteunende structuren niet nodig. De 3D-printer maakt gebruik van de stutten van de antenne en motors bedoeld voor het aanpassen van de hoek van de antenne.

In de onderstaande video licht Mitsubish Electric de ontwikkeling toe.

Auteur: Wouter Hoeffnagel

Foto: Mitsubishi Electric

Meer nieuws

Duitse Isar Aerospace voert eerste testvlucht uit met Spectrum-raket

(productnews)

Lucht & Ruimtevaart / 31-03-2025

Lees meerSpinnend, draaiend licht zou de volgende generatie elektronica kunnen aandrijven

(productnews)

Algemeen / 31-03-2025

Lees meerBambu Labs combineert 3D-printer met lasersnijder en -graveerder

(productnews)

High tech / 30-03-2025

Lees meerClearwings en Falcon testen Cessna 150 op Kempen Airport