IT-platform vereenvoudigt het verzamelen van duurzaamheidsdata bij maakbedrijven

In het onderzoeksproject EcoHub ontwikkelden onderzoekers van het Fraunhofer Institute for Manufacturing Engineering and Automation IPA samen met partners een servicegericht IT-platform voor het centraal verzamelen en verwerken van duurzaamheidsdata. Het platform maakt het productiebedrijven makkelijker om milieurapporten op te stellen en certificering aan te vragen.

Steeds meer bedrijven zijn wettelijk verplicht om te rapporteren over de CO2-footprint van. Toch kan het opstellen van de vereiste milieurapporten en het aanvragen van certificering bewerkelijk en kostbaar zijn. Het verzamelen van duurzaamheidsinformatie die de milieu-, sociale en economische effecten van een bedrijf meet, inclusief energieverbruik, uitstoot van broeikasgassen en toeleveringsketens, is een enorm tijdrovend proces. Dit komt omdat de duurzaamheidsdata die hiervoor nodig zijn vaak komen uit een grote hoeveelheid aan machinedata. Een IT-platform kan maakbedrijven helpen om door het bos weer de bomen te zien.

EcoHub project

In het EcoHub project, gefinancierd door het Duitse Federale Ministerie van Onderwijs en Onderzoek (BMBF), werkten onderzoekers van Fraunhofer IPA in Stuttgart samen met industriële partners uit de papier-, chemische, recycling-, metaalverwerkende, landbouw- en voedingsmiddelenindustrie om een IT-platform te ontwikkelen voor het beheer van duurzaamheidsdata dat precies deze stap uitvoert. Het platform verzamelt de data, rekening houdend met aspecten van gegevensbeveiliging en toegangsautorisatie. Dit doet het platform op één centrale locatie. Vervolgens presenteert ze de informatie in een duidelijk en gemakkelijk te begrijpen formaat.

IT-platform

Deze gegevensopslag in de vorm van een servicegerichte hub maakt verdere analyses mogelijk en voorziet het betreffende bedrijf van waardevolle feedback. Zo kan bijvoorbeeld verspilling van materialen worden geïdentificeerd. Ook kan hiermee het energieverbruik en de uitstoot van vervuilende stoffen worden verminderd. De meetgegevens dienen als basis voor het identificeren van afwijkingen en ontsluiten de mogelijkheid van AI-gebaseerde voorspellingen van afwijkingen.

LCA en MFCA

Het IT-platform is ook ideaal voor diensten als levenscyclusanalyse (LCA), materiaalstroomkostenberekening (MFCA), gegevensvalidatie en rapportage. Het platform analyseert en interpreteert niet alleen de machinedata, maar maakt ook gebruik van het Enterprise Resource Planning (ERP)-systeem en het Manufacturing Execution System (MES) van een bedrijf. De vereiste rapporten worden met slechts enkele muisklikken gegenereerd.

Validatie door testen in de praktijk

De 17 projectpartners hebben de software gevalideerd in tien brancheoverschrijdende use cases. In eerste instantie hebben alleen de eigen werknemers toegang tot de data. Op de lange termijn is het echter de bedoeling dat bedrijven ook onderling duurzaamheidsgegevens kunnen delen.

Prototype is voltooid

Het prototype van het IT-platform is voltooid en klaar voor uitrol. Sommige projectpartners gebruiken het systeem al actief. Fraunhofer IPA biedt besluitvormingsondersteuning aan bedrijven die geïnteresseerd zijn in de nieuwe oplossing en strategische hulp bij het opzetten en implementeren van de software.

Openingsfoto: Het IT-platform maakt de veilige verzameling en gecentraliseerde verwerking van gegevens mogelijk voor waardevolle inzichten in haalbare productie. ( Fraunhofer IPA)

Nieuwe perspectieven op duurzaamheid en de circulaire economie

In het Cyclometric project ontwikkelden onderzoekers van het Fraunhofer Institute for Industrial Engineering IAO een oplossing met betrekking tot het bevorderen van circulariteit. Met deze oplossing kunnen bedrijven duurzaamheidsbeoordelingen en circulaire economie concepten integreren in vroege ontwikkelingsfasen. Dat is nodig om de duurzaamheid te versnellen.

Om duurzame technologieën en producten te creëren, is het essentieel om rekening te houden met talrijke factoren in alle ontwikkelings- en levenscyclusfasen. De uitdaging: een klassieke levenscyclusanalyse (LCA) kan momenteel alleen worden uitgevoerd in late ontwikkelingsfasen. In deze fasen kunnen veel beslissingen niet meer worden teruggedraaid. Bovendien hangt de duurzaamheid van een product grotendeels af van de daaropvolgende levenscyclus. Dat wil zeggen: het gebruik van de afzonderlijke componenten tot en met de verwijdering. Dit is precies waar de experts van het Fraunhofer IAO en hun partners in het Cyclometric-project om de hoek komen kijken. Hun oplossing verplaatst de duurzaamheidsevaluatie naar de ontwikkelingsfase. Op die manier kan al tijdens het conceptuele ontwerp een koers worden bepaald voor duurzame producten die geschikt zijn voor de circulaire economie.

Balans tussen innovatie en standaarden

Een belangrijk onderdeel van hun oplossing is een softwareprogramma dat naadloos aansluit op bestaande ontwikkelomgevingen. Al vanaf het allereerste productidee geeft het schattingen van de CO₂-uitstoot, de verwachte levenscyclus en andere milieuaspecten. Naarmate het product meer in detail wordt vormgegeven, worden de voorspellingen verfijnd. Het is daardoor mogelijk gerichte aanpassingen door te voeren. “De software visualiseert potentiële zwakke punten in de levenscyclus. Bovendien geeft het specifieke aanbevelingen voor maatregelen zoals de selectie van recyclebare materialen of modulaire ontwerpen. De oplossing is gebaseerd op bestaande LCA-normen om compatibiliteit met wettelijke vereisten te garanderen.” Aan het woord is dr. Lukas Block, hoofd van het Mobility Transformation-team bij Fraunhofer IAO.

Parallelle aanpak

De experts volgen een parallelle aanpak. Naast de software zochten ze de samenwerking op met een autofabrikant, een ontwerpbureau en een technische dienstverlener. Samen werkten ze aan het ontwerp van de middenconsole van een auto. Dit gebruikten ze als voorbeeld om te onderzoeken hoe ontwerp, materialen en levenscyclusvereisten elkaar op een praktische manier beïnvloeden.

Wederzijdse leerprocessen

Deze aanpak stimuleerde en voedde wederzijdse leerprocessen. Het was tegelijkertijd ook een uitdaging. “We moesten breken met traditionele benaderingen en een compleet nieuwe methodologische aanpak ontwikkelen,” legt Franziska Braun uit. Zij is expert in innovatieontwerp en projectmanager voor de ontwikkeling van de methodologische aanpak en het partneroverschrijdende ontwerp van een daarop gebaseerde cyclusgeoriënteerde middenconsole.

Revolutie circulaire economie

Deze middenconsole combineert innovatieve materialen zoals biogebaseerde vezelcomposieten met modulaire ontwerpen die eenvoudige reparatie en hergebruik mogelijk maken. De onderzoekers ontwikkelden ook een bijbehorend serviceconcept dat niet alleen de vervanging van afzonderlijke onderdelen vergemakkelijkt, maar ook de levensduur van het product verlengt.

Tastbaarheid bevorderen

Een ander verklaard doel van het project was om het onderwerp duurzaamheid tastbaar te maken voor eindklanten en de acceptatie te bevorderen. Materialen en ontwerp werden bewust zo gekozen dat hun recyclebaarheid niet alleen praktisch is, maar ook een positieve visuele ervaring. “We willen een nieuwe mentaliteit bevorderen – zowel in de industrie als onder consumenten om circulaire economie te bevorderen,” legt Braun uit.

Integratie

De nauwe integratie van softwareontwikkeling en componentontwerp zorgt ervoor dat de resultaten kunnen worden overgedragen naar de industriële praktijk – ook buiten de auto-industrie. Dankzij de compatibele structuur van de software en de evaluatielogica kunnen de projectresultaten gemakkelijk worden overgedragen naar andere sectoren en openen ze nieuwe wegen voor het bevorderen van duurzame waardecreatie en circulaire economie in verschillende takken van industrie.

Openingsfoto: Cyclometric bewijst het belang van een combinatie van technische oplossingen, innovatieve methodologische benaderingen en een bewustzijnsverandering. Het project biedt nieuwe perspectieven op duurzaamheid en circulaire economie (Bron en foto: Fraunhofer IAO)

Lees ook: Ruim 5,2 miljoen euro financiering vanuit SolarNL voor circulaire zonnepanelen

Duurzame batterijproductie weer stap dichterbij met project Starbatch

Het project Starbatch is gericht op de ontwikkeling van een nieuwe batterijtechnologie die gebruik maakt van natrium in plaats van lithium. Naast technologieontwikkeling die nodig is voor de energietransitie, helpt het project de afhankelijkheid van het buitenland voor batterijgrondstoffen te verminderen. Daarnaast draagt het bij aan de strategische autonomie van Nederland en Europa voor de productie van batterijen.

Batterijen spelen een belangrijke rol in de energietransitie. Momenteel wordt voornamelijk gebruik gemaakt van lithium (LiFePO4) batterijen. De beschikbaarheid is beperkt. En door de hoge kosten en energieverbruik bij lithiumwinning kan dit echter beperkt op grote schaal worden toegepast. Recent onderzoek wijst uit dat natriumbatterijcellen (op basis van NaAlCl4, natrium-tetrachloroaluminaat, STCA) hiervoor een alternatief kunnen zijn en vergelijkbare of zelfs betere prestaties leveren. Het project Starbatch richt zich op de ontwikkeling van deze nieuwe batterijtechnologie.

Samenwerking en innovatie

In het Starbatch-project bundelen Nobian, Exergy Storage, Universiteit Twente en ISPT hun krachten om een nieuw productieproces voor op natrium gebaseerde batterijen te ontwikkelen. De partijen in het consortium gaan samenwerken aan betaalbare, schaalbare, veilige en energie-efficiënte productie van natrium-tetrachloroaluminaat (NaAlCl4), een veelbelovend en duurzamer alternatief voor lithiumgebaseerde batterijen. Starbatch staat voor: Sodium Tetra chloro Aluminate Recyclable BATtery Chemicals.

Natrium als alternatief voor lithium

Natrium is, in tegenstelling tot lithium, overvloedig beschikbaar en gemakkelijk te winnen in de vorm van zout (NaCl). De partners in dit project hebben op laboratoriumschaal aangetoond dat de belangrijkste en actieve component voor de nieuwe batterij, NaAlCl4, eenvoudiger en duurzamer geproduceerd kan worden vergeleken met de bestaande methode. Bij deze nieuwe productiemethode worden natriumchloride, aluminium en chloor in één reactor gemengd, waardoor bij lagere temperaturen NaAlCl4 kan worden geproduceerd.

Energie-efficiëntie en strategische onafhankelijkheid

Naast het vervangen van lithium door natrium, gebruikt dit innovatieve productieproces minder energie dan de huidige methoden. Door grondstoffen te gebruiken die via elektrische processen worden geproduceerd, zoals chloor, wordt de CO₂-footprint aanzienlijk verminderd. De benodigde grondstoffen, zoals zout (natriumchloride, NaCI), zijn overvloedig beschikbaar, wat zorgt voor strategische onafhankelijkheid van Nederland en Europa op het gebied van energieopslag tegen lagere kosten. Het project streeft ernaar een nieuwe waardeketen voor batterijen in Nederland te creëren, van zoutwinning tot batterijproductie.

Starbatch-project

Coert van Lare, Director Innovation Program Renewable and Circular bij Nobian: “Het STARBATCH-project richt zich op duurzamere, zoutgebaseerde batterijen, wat perfect aansluit bij onze Grow Greener Together duurzaamheidsstrategie en Nobian’s positie in de energieopslagsector versterkt. Door gebruik te maken van Nobian’s grondstoffen (zout en chloor), realiseren we groei die bovendien groen is.”

Idee doorontwikkeld

Gert Jan Jongerden, directeur van batterijontwikkelaar Exergy Storage: “ Wij zijn blij dat Nobian ons initiële idee verder heeft doorontwikkeld en nu gaat opschalen. Dit proces zal de huidige generatie cellen verbeteren en de fabricage vereenvoudigen. Exergy zal Nobian’s chemicaliën grondig testen in haar batterijcellen. De visie van Nobian ‘Grow Greener Together’ is ons uit het hart gegrepen. Exergy Storage wil een belangrijke bijdrage leveren aan een nieuwe, groeiende industrieketen voor batterijen, die essentieel is voor een duurzame toekomst. Daarom zet Exergy zich samen met Nobian en andere partners volledig in voor dit project.” ISPT-directeur Tjeerd Jongsma: “ De toekomst van Europa is elektrisch. Hierin spelen nieuwe vormen van batterijen een belangrijke rol. Een innovatief productieproces met uit Nederland afkomstige grondstoffen voor de benodigde chemicaliën is dan ook spot-on.”

Ontwikkeling en opschaling van de technologie

Met de subsidie van TKI Energie (Topconsortia voor Kennis en Innovatie) kan het STARBATCH-project duurzame technologieën ontwikkelen. De focus ligt op het verbeteren van de efficiëntie en schaalbaarheid van het productieproces. De activiteiten omvatten de ontwikkeling en het testen van een nieuwe reactor (door Nobian, ondersteund door subcontractor Demcon-Suster en de Universiteit Twente), het testen van NaAlCl4 in laboratoriumbatterijen (door Exergy Storage), en het opstellen van een conceptueel procesontwerp en economische analyse (door de Universiteit Twente en Nobian). De voorbereidingen voor opschaling naar pilotschaalproductie zijn in volle gang. Daarnaast wordt de samenwerking tussen Nederlandse en Europese partners versterkt om de technologieontwikkeling te versnellen. De opschaling van de procestechnologie zal naar verwachting vóór 2030 leiden tot commerciële productie.

Bron en foto: Nobian

Lees ook: Gedigitaliseerde en duurzame productie van batterijcellen

Het HyCoFC-onderzoeksproject wil met innovatief materiaal duurzame brandstofcellen voor zware toepassingen ontwikkelen

In het HyCoFC-onderzoeksproject werken industrie en onderzoekspartners samen aan de ontwikkeling van bipolaire platen voor duurzame, rendabele en krachtige brandstofcellen, specifiek voor zware toepassingen. Om te voldoen aan de hoge eisen en veeleisende omstandigheden van zwaar vrachtvervoer, richt het project zich op innovatieve materiaalcombinaties en de nieuwste lasertechnologieën.

Zwaar vrachtvervoer, met name vrachtverkeer, draagt aanzienlijk bij aan de wereldwijde CO₂-uitstoot. In Europa is het vrachtvervoer over de weg verantwoordelijk voor ongeveer 30 procent van de uitstoot in de mobiliteitssector. Tot nu toe hebben fossiele brandstoffen hier de overhand gehad, omdat batterij-elektrische oplossingen een enorm extra gewicht met zich meebrengen vanwege de benodigde batterijen, wat van invloed is op het potentiële laadvermogen. Bovendien vormen de bijbehorende eisen voor laadstromen en laadtijden aanzienlijke beperkingen voor gebruik in zware vrachtwagentoepassingen. Brandstofcellen bieden een veelbelovend alternatief, omdat ze een hoge energiedichtheid combineren met snel tanken.

Brandstofcellen voor zwaar transport

Brandstofcellen voor zwaar transport moeten bijzonder robuust en duurzaam zijn, omdat ze onder veeleisende omstandigheden worden gebruikt. Temperatuurschommelingen, mechanische spanning en corrosieve omgevingen stellen hoge eisen aan de materialen en de verwerking van de afzonderlijke onderdelen. Dit is waar het HyCoFC-project om de hoek komt kijken. De combinatie van een metallische dragerfilm met een geleidende compoundfilm verenigt de voordelen van beide materialen. De grootformaat hybride compound bipolaire platen bieden een goede elektrische geleiding, mechanische stabiliteit en een uitstekende weerstand tegen corrosie – eigenschappen die cruciaal zijn voor zwaar transport. Deze platen zijn ontworpen om de levensduur van brandstofcellen te verbeteren en tegelijkertijd de productiekosten te verlagen.

Modulaire structuur

Bovendien maakt de modulaire structuur van de brandstofcelstacks schaalbaarheid voor verschillende toepassingsgebieden mogelijk, van bedrijfsvoertuigen tot schepen en zelfs stationaire toepassingen. “Deze veelzijdigheid maakt de technologie tot een ideale component voor de energietransitie in de mobiliteitssector,” legt Friederike Brackmann van de afdeling Joining and Separation van het Fraunhofer Institute for Laser Technology ILT uit.

HyCoFC-onderzoeksproject

Het HyCoFC-project wordt gefinancierd als onderdeel van de innovatiewedstrijd “Energie.IN.NRW”, die deel uitmaakt van de Europese regionale financiering. De totale looptijd van het project loopt van 15 juni 2024 tot 14 juni 2027. Met een totale financiering van ongeveer 3 miljoen euro wordt het project ondersteund door een sterke financiële basis die de partners uit wetenschap en industrie in staat stelt om uitgebreid onderzoeks- en ontwikkelingswerk uit te voeren. Naast Fraunhofer ILT is Fraunhofer UMSICHT betrokken aan de wetenschappelijke kant. De industriële bedrijven zijn projectcoördinator Thyssenkrupp Steel evenals FEV, Schepers en Cleanlaser.

Wetenschap en industrie: samen onderzoeken

Thyssenkrupp Steel produceert de metalen dragerfolie met een chroomlaag om de corrosieweerstand en de hechtingseigenschappen aan de samengestelde folie te verbeteren. Fraunhofer UMSICHT controleert specifiek de elektrische en thermische geleidbaarheid van de samengestelde film. Dit doet het door specifieke materialen te selecteren en hun samenstelling te verfijnen. Als onderdeel van het project richt Fraunhofer ILT zich op de verdere ontwikkeling van lasergebaseerde technologieën voor de productie en functionalisering van hybride samengestelde bipolaire platen.

Lasertechnieken

Friederike Brackmann houdt zich voornamelijk bezig met de verbindingsuitdagingen. Haar collega Tobias Erdmann van de afdeling Oppervlaktetechnologie en Matrijsverwijdering bij Fraunhofer ILT is verantwoordelijk voor het selectief decoaten van de samengestelde elementen met behulp van laserstraling en de uiteindelijke elektrochemische karakterisering van de hybride stapel. Met behulp van verschillende lasertechnieken brengen ze microstructuren aan in de componenten om de verbinding tussen de metalen en op polymeer gebaseerde componenten te verbeteren. Ze ontwikkelen ook processen om materiaallagen te verwijderen. Daardoor wordt de elektrische geleiding van de bipolaire platen gemaximaliseerd.

Testfaciliteiten HyCoFC-onderzoeksproject

In het Fraunhofer ILT Hydrogen Lab vinden onderzoekers een uitgebreid uitgeruste infrastructuur. Deze is specifiek gericht op de praktische ontwikkeling en optimalisatie van waterstoftechnologieën. Op een oppervlakte van 300 vierkante meter staan hypermoderne testfaciliteiten voor lasertechnologie en testbanken opgesteld. Daarmee kunnen onderzoekers zowel afzonderlijke productiestappen als complete procesketens en specifieke industriële toepassingen testen onder realistische omstandigheden. Vervolgens kunnen ze hun resultaten verder ontwikkelen.

Toekomstperspectieven voor duurzaam transport

De combinatie van innovatieve materialen en productiemethoden voldoet niet alleen aan de eisen van zwaar transport. Het zet ook nieuwe standaarden in brandstofceltechnologie. De ontwikkelde hybride samengestelde bipolaire platen bieden het potentieel om de levensduur van brandstofcellen aanzienlijk te verlengen. Daarnaast kunnen ze het toepassingsbereik uitbreiden: Van zware voertuigen tot maritieme toepassingen en stationaire systemen. Het project opent een breed scala aan perspectieven voor een klimaatvriendelijke energievoorziening.

Economisch schaalbaar

De nauwe samenwerking tussen de projectpartners en de ondersteuning door financieringsprogramma’s vormen de basis voor de succesvolle implementatie van de resultaten in de praktijk. “Een bijzonder aandachtspunt in het HyCoFC-onderzoeksproject is de ontwikkeling van processen die een economisch schaalbare en kostenefficiënte productie in grote hoeveelheden mogelijk maken,” zegt Tobias Erdmann. “We richten ons op het rol-naar-rolproces, dat een continue en hoogwaardige verwerking van de materialen garandeert. Dit willen we nu implementeren en testen.”

Bron: Fraunhofer ILT – Openingsfoto: Fraunhofer UMSICHT (In het HyCoFC-onderzoeksproject werken onderzoekers aan duurzame, rendabele en krachtige brandstofcellen voor zware toepassingen. Er wordt gebruik gemaakt van innovatieve materiaalcombinaties en geavanceerde lasertechnologieën.)

Lees ook: NLR werkt samen met zepp.solutions aan brandstofcel voor waterstofvliegtuig

Hoogste houten wolkenkrabber ter wereld op tekentafel

In Milwaukee, Wisconsin worden momenteel de plannen uitgewerkt om de hoogste houten wolkenkrabber ter wereld te bouwen. De momenteel nog naamloze wolkenkrabber is ontworpen door Michael Green Architecture (MGA), waarvan de oprichter een pionier is op het gebied van moderne houtbouw en een grote rol heeft gespeeld in de popularisering van moderne grote houten gebouwen in Noord-Amerika.

Volgens Michael Green Architecture zal de nieuwbouw maximaal 55 verdiepingen omvatten. Om dit in perspectief te plaatsen: het hoogste houten gebouw ter wereld, dat zich ook in Milwaukee bevindt, is de Ascent, die slechts 25 verdiepingen telt. Het zal dus een aanzienlijke hoger worden. De toren zal gedeeltelijk begroeid zijn met groen en meerdere terrassen hebben. Het maakt ook deel uit van een groter project van Neutral dat gebouwd zal worden op de plek van een bestaande garage.

Multifunctionele ontwikkeling

De voorgestelde ontwikkeling vertegenwoordigt een aanzienlijke investering van meer dan 700 miljoen US dollar en omvat meerdere gebouwen voor gemengd gebruik. Het project, dat in verschillende fasen is gepland, zou tot 750 wooneenheden, ongeveer 17.600 vierkante meter kantoorruimte, 3.700 vierkante meter winkelruimte, 300 hotelkamers, parkeerplaatsen en levendige openbare pleinen en wandelpaden gaan omvatten. MGA neemt het voortouw bij het ontwerp.

Er wordt nog niet duidelijk of de wolkenkrabber ook beton zal bevatten voor de stabiliteit, maar met zo’n hoogte valt dat wel te verwachten. Het hoogste volledig uit hout opgetrokken gebouw is nog steeds het 85,4 m hoge Mjøstårnet in Noorwegen en bij alles wat hoger is, is tot nu toe op zijn minst enige betonwapening gebruikt.

Eventuele zorgen over de brandveiligheid bij een houten wolkenkrabber is niet nodig. Modern massief hout (zoals glulam en gelamineerd hout) wordt gefabriceerd in fabrieken en bestaat uit vele lagen hout die aan elkaar zijn gelijmd tot een veel sterkere houten balk. Deze presteren bij brand zelfs beter dan staal door de manier waarop het verkoolt in plaats van volledig te ontbranden.

Elektrische draagvleugel-veerboot

De startup Vessev begon in mei vorig jaar met proefvaarten op zee van een elektrische draagvleugel veerboot. Inmiddels is het bedrijf een partnerschap aangegaan met de grootste veerbootmaatschappij van Nieuw-Zeeland, Fullers360, en is er commerciële goedkeuring. Tickets voor de eerste vaart zijn te koop.

Veel van de elektrische draagvleugelboten die vandaag de dag rondvaren, worden gebruikt voor recreatieve doeleinden. In Nieuw-Zeeland is de nieuwe draagvleugelboot van Vessev, de VS-9, onlangs goedgekeurd voor commercieel gebruik.

De VS-9 maakt gebruik van draagvleugeltechnologie die is afgeleid van de America’s Cup racejachten. De VS-9 heeft al bewezen golven tot een meter te kunnen bedwingen tijdens proefvaarten op zee. De veerboot heeft een vermogen van 55 kW (70-pk) en een aandrijving waarmee snelheden tot 25 knopen worden gehaald. De batterij is goed is voor een actieradius van 50 zeemijl (93 km) per lading.

Het vaartuig is 8,95 m lang en weegt met volle lading 4 ton. Naast een bemanningslid is het ontworpen om tot 10 passagiers over de golven te laten vliegen. De VS-9 zal echter niet op volle capaciteit varen wanneer het binnenkort in gebruik wordt genomen door partner Fullers360.

Passagiers van Fullers360 krijgen twee opties voor de draagvleugel-ervaring. Een 40-minuten durende cruise door de Hauraki Golf is beschikbaar voor NZ$ 195 (ongeveer €110) per persoon. Daarnaast kan het schip gecharterd worden door maximaal acht personen voor een intiemere privétour door de Golf voor NZ$ 2.000 (€1.100).

De korte video hieronder laat de ervaring zien waar passagiers van Fuller360’s nieuwe elektrische draagvleugel-veerdienst zich op kunnen verheugen.

Geautomatiseerde demontage van elektronica

Volgens een nieuw VN-rapport wordt er wereldwijd steeds meer elektronisch afval geproduceerd, maar houdt recycling geen gelijke tred. Waardevolle grondstoffen worden niet gerecycled. Dit is waar onderzoekers van het Fraunhofer Institute for Factory Operation and Automation IFF wat aan willen doen. In het iDEAR-project ontwikkelen ze oplossingen voor de geautomatiseerde, niet-destructieve, robotgebaseerde ontmanteling van elektronica voor herfabricage en materiaalrecycling om te komen tot een circulaire economie.

Door de technologische vooruitgang heeft elektronica een kortere levensduur. Dit leidt tot een voortdurend groeiende vraag naar eindige grondstoffen. Tegelijkertijd groeit de berg e-waste. Tegen 2030 zou de wereldwijde jaarlijkse productie van e-waste kunnen stijgen tot 74 miljoen ton. Slechts een fractie van alle elektrische apparaten wordt gerecycled. Meer dan 80 procent van e-waste belandt op de afvalberg of in verbrandingsovens. En daarmee ook de waardevolle grondstoffen, edelmetalen en zeldzame aardmetalen die het bevat. Bij verbranding kunnen gevaarlijke chemicaliën en verontreinigende stoffen vrijkomen in het milieu.

Handmatige ontmanteling elektronica

Als elektronica niet wordt geshredderd, wordt een klein deel van de oude apparaten handmatig gedemonteerd. Ze worden ontdaan van schadelijke stoffen, mechanisch geshredderd en met sorteerprocessen gescheiden in verschillende delen. Deze handmatige ontmanteling gaat echter gepaard met hoge kosten en is niet erg effectief. Duurzame strategieën voor waardebehoud om elektrische apparaten op te knappen en te recyclen in de zin van een moderne circulaire economie ontbreken nog grotendeels. In het iDEAR-project, kort voor Intelligent Dismantling of Electronics for Remanufacturing and Recycling, combineren onderzoekers van het Fraunhofer IFF in Maagdenburg kennisbeheer, meet- en robotica-technologie en artificiële intelligentie (AI) om een intelligent systeem te creëren voor geautomatiseerde en niet-destructieve demontageprocessen om zo een certificeerbaar en gesloten-lus afvalbeheersysteem op te zetten.

Datagestuurde methodologie

“Wij willen een revolutie ontketenen in de ontmanteling van elektronisch afval. De huidige oplossingen gaan gepaard met hoge engineeringskosten en zijn beperkt tot een specifieke productgroep. In het iDEAR-project streven we naar een datagestuurde methodologie zodat zoveel mogelijk verschillende producten, van pc’s en magnetrons tot witgoed, kunnen worden ontmanteld met minimale technische inspanning en in realtime,” zegt Dr. José Saenz, groepsmanager voor assistentie, service en industriële robots bij het Fraunhofer IFF. De onderzoekers richten zich in eerste instantie op de geautomatiseerde demontage van pc’s, maar op de lange termijn moet het proces kunnen worden uitgebreid naar alle apparaten, zoals wasmachines.

Automatisering

Zodra de goederen zijn geleverd en gescheiden, begint de procesketen met identificatie en rapportage. AI-gebaseerde 3D camera- en optische sensorsystemen leggen labels vast met informatie over de fabrikant, het producttype en -nummer. Ze herkennen het type en de positie van componenten en controleren geometrieën en oppervlakken. Daarnaast beoordelen ze de conditie van bevestigingsmiddelen zoals schroeven en klinknagels en detecteren afwijkingen. “Optische meettechnologie helpt bij het herkennen van labels en het sorteren van verschillende onderdelen zoals schroeven. Eerder getrainde machine-learning algoritmen en AI analyseren de beeldgegevens en maken de herkenning en classificatie van materialen, kunststoffen en componenten op basis van sensor- en spectrale gegevens in realtime mogelijk,” aldus de onderzoeker. AI herkent bijvoorbeeld of een schroef verborgen of verroest is. Alle gegevens worden opgeslagen in een digitale demontage-twin. Het geeft bijvoorbeeld ook informatie over of een soortgelijk product al gedemonteerd is.

Volledige of gedeeltelijke demontage

In de volgende stap gebruiken Saenz en zijn team software om de demontagestappen te bepalen. Deze bepalen onder andere of er een volledige of gedeeltelijke demontage van de elektronica moet plaatsvinden. Moeten bijvoorbeeld alleen de hoogwaardige onderdelen worden teruggevonden of volledige demontage nodig. Gelijmde onderdelen of andere verbindingen verhinderen namelijk een niet-destructieve demontage. Verroeste schroeven, versleten schroefkoppen of vervormde onderdelen zijn hier ook niet op berekend. Het demontageproces begint op basis van deze informatie op hoog niveau.

Demontagestappen elektronica

De robot ontvangt een reeks instructies en sequenties die moeten worden uitgevoerd, zoals “Verwijder twee schroeven aan de linkerkant van de behuizing, open de behuizing, enzovoort. Indien nodig wisselt de machine het vereiste gereedschap tussen de afzonderlijke werkstappen. De vaardigheden die in het demontageproces zijn gedefinieerd, omvatten robothandelingen zoals schroeven, heffen, snijden, uittrekken, lokaliseren, herpositioneren, benaderen, neerzetten, hendels bedienen, kabels buigen, breken en doorsnijden. De demontagerobot kan deze taken volledig zelfstandig uitvoeren. In tests is de demonstrator er zelfs in geslaagd om een moederbord uit een pc-behuizing te halen. Dit is een zeer complexe taak die een hoge mate van gevoeligheid vereist.

Ai training

“Een AI-agent traint eerst de oplossing voor het proces op het simulatiemodel en later brengen we de getrainde robotactie over naar de echte testopstelling. Dit is niet nodig voor eenvoudige vaardigheden zoals lokalisatie, waarbij we sensor- en cameragegevens gebruiken,” legt Saenz uit.

De individuele demonstrators voor de deelprocessen zijn opgezet. De volgende stap is om de demonstrators aan elkaar te koppelen. Het doel is om een demonstrator te creëren die alle technologische ontwikkelingen integreert en de onderlinge koppeling van geautomatiseerde demontageprocessen weergeeft. “Recycling en revisie zijn essentieel voor maakbedrijven om de toegang tot grondstoffen veilig te stellen. Het terugwinnen van materialen vermindert niet alleen de milieu-impact van elektronisch afval, maar vormt ook een waardevolle bron van grondstoffen voor nieuwe producten,” aldus de onderzoeker.

Bron: Fraunhofer IFF; Openingsfoto: De robot tilt het moederbord uit de behuizing. (foto: Fraunhofer IFF)

Lees ook: Europa op weg naar 20 procent wereldaandeel in de halfgeleiderproductie

Evonik en VoltH2 bouwen 50 MW elektrolyzer in Delfzijl

Chemiebedrijf Evonik en VoltH2 hebben een overeenkomst getekend om de productie van groene waterstof op het chemiepark in Delfzijl te versnellen. Volgens de overeenkomst zal VoltH2 dicht bij Evoniks waterstofperoxidefabriek (H2O2) een elektrolyzer van 50 MW bouwen.

De fabriek van VoltH2 wordt de eerste groene waterstofelektrolyse-installatie op industriële schaal in het noorden van Nederland. De elektrolyzer zal eind 2027 in werking treden en instaan voor een aanzienlijk deel van de waterstof die Evonik nodig heeft. Voor zijn resterende waterstofbehoefte zal Evonik gebruik maken van zijn eigen conventionele waterstofproductie op de site. Deze aanpak zorgt voor een ononderbroken aanvoer totdat het aanbod van groene waterstof voldoende is gegroeid om op elk moment aan de vraag te kunnen voldoen. VoltH2 zal op het terrein van Evonik ook een tankstation voor tube trailers bouwen. De waterstof in tube trailers zal de klok rond beschikbaar zijn voor VoltH2’s andere klanten.

Overschakelen op hernieuwebare bronnen met elektrolyzer

Managing Director Peter Metten van Evonik Peroxide Nederland legt uit: “We willen onze productie volledig overschakelen op hernieuwbare bronnen. Door in Delfzijl groene waterstof te introduceren zetten we een belangrijke stap in die richting. Voor de productie van H2O2 zijn er drie hulpbronnen nodig: elektriciteit, stoom en waterstof. Het is niet zo lastig om voor de eerste twee een duurzame oplossing te vinden. Maar voor groene waterstof ligt dat heel anders. Gelukkig hebben we in VoltH2 een partner gevonden die over de nodige voorzieningen, technische knowhow en visie beschikt om samen te werken aan een schonere, groenere industrie.”

Groene waterstofeconomie

André Jurres, oprichter en Managing Director van VoltH2, benadrukthet belang van Delfzijls positie in de opkomende groene waterstofeconomie: “Dankzij deze systeemintegratie laat een groot industrieel bedrijf zoals Evonik zien hoe we het gebruik van groene stroom en zijn natuurlijke bondgenoten, zoals groene waterstofproductie, kunnen optimaliseren. Met ons lange termijn engagement kunnen we de uitstoot van CO2 in de nabije toekomst aanzienlijk reduceren.”

Samenwerking nodig

“Dit is een voorbeeld van hoe samenwerking de sleutel vormt tot duurzame transformatie”, vervolgt Christophe Batz-Sohn, Directeur voor Duurzame Transformatie bij de Active Oxygens business line van Evonik. “Een groenere toekomst vereist de gecombineerde expertise en inzet van bedrijven over alle sectoren en bedrijfstakken heen. Idealiter vormt dit gezamenlijke initiatief van Evonik en VoltH2 een voorbeeld voor meer soortgelijke partnerships in onze andere productielocaties over de hele wereld.”

Lagere footprint

De Active Oxygens business line heeft al uitgebreide maatregelen genomen om de uitstoot van zijn voetafdruk te verminderen. Eind 2024 gebruikte de productieafdeling al voor 90% elektriciteit afkomstig uit hernieuwbare energiebronnen. Momenteel onderzoekt Evonik in Delfzijl diverse opties voor de bouw van een grote warmtepomp voor de opwekking van stoom. De business line zoekt ook naar oplossingen voor groene waterstof op een aantal locaties.

Bron: Volth2 Foto: Evonik’s waterstofperoxidefabriek in Delfzijl (Foto: Evonik)

Lees ook: Novar en Avitec investeren in groen waterstofproject H2 Hollandia

TOP 5 trends in robotica in 2025

De wereldwijde marktwaarde van industriële robotinstallaties heeft een recordhoogte van 16,5 miljard Amerikaanse dollars bereikt. De toekomstige vraag zal worden aangedreven door een aantal technologische innovaties, marktkrachten en nieuwe bedrijfstakken. De International Federation of Robotics rapporteert over de top 5 trends voor de robotica-industrie voor 2025.

Trend 1 – Artificiële intelligentie – Fysiek, Analytisch, Generatief

De trend naar artificiële intelligentie (AI) in robotica groeit. Door gebruik te maken van verschillende AI-technologieën kan robotica een groot aantal taken efficiënter uitvoeren. Analytische AI stelt robots in staat om grote hoeveelheden gegevens te verwerken en te analyseren die door hun sensoren worden verzameld. Dit helpt bij het beheren van variabiliteit en onvoorspelbaarheid in de externe omgeving, bij ‘high mix/low volume’ productie en in openbare omgevingen. Robots die zijn uitgerust met vision-systemen analyseren bijvoorbeeld taken uit het verleden om patronen te identificeren en hun activiteiten te optimaliseren voor meer nauwkeurigheid en snelheid.

Simulatie

Robot- en chipfabrikanten investeren de laatste tijd in de ontwikkeling van speciale hardware en software die echte omgevingen simuleren. Met deze zogenaamde Fysieke AI kunnen robots zichzelf trainen in virtuele omgevingen en werken op basis van ervaring in plaats van programmering.

Generatieve AI

Deze Generatieve AI-projecten zijn gericht op het creëren van een “ChatGPT-moment” voor Fysieke AI. Deze AI-gedreven simulatietechnologie voor robots zal zowel in traditionele industriële omgevingen als in toepassingen voor service robots worden toegepast.

Trend 2 – Humanoïden

Robots in de vorm van een menselijk lichaam hebben veel media-aandacht gekregen. Visie: Robots worden multifunctionele tools die zelfstandig een vaatwasser kunnen inladen en elders aan de lopende band kunnen werken. Start-ups werken aan deze humanoïde robots voor algemeen gebruik.

Één doel

Industriële fabrikanten richten zich echter op humanoïden die alleen voor één doel geschikt zijn. De meeste van deze projecten worden uitgevoerd in de auto-industrie. Deze sector heeft een belangrijke rol gespeeld bij het pionieren met robottoepassingen in de geschiedenis van de industriële robotica, en in de magazijnsector. Vanuit het huidige perspectief is het echter nog maar de vraag of humanoïde robots een economisch levensvatbare en schaalbare business case kunnen vormen voor industriële toepassingen, vooral in vergelijking met bestaande oplossingen. Niettemin zijn er veel toepassingen die inherent zouden kunnen profiteren van de humanoïde vorm en daarom marktpotentieel bieden voor robotica, bijvoorbeeld in logistiek en warehousing.

Trend 3 – Duurzaamheid – Energie-efficiëntie

Naleving van de milieuduurzaamheidsdoelen van de VN en overeenkomstige regelgeving over de hele wereld wordt een belangrijke vereiste voor opname op de top leverancierslijsten. Robots spelen een belangrijke rol bij het helpen van fabrikanten om deze doelen te bereiken.

Kosteneffectieve productie

Over het algemeen zorgt hun vermogen om taken met hoge precisie uit te voeren voor minder materiaalverspilling en verbetert het de output-inputverhouding van een productieproces. Deze geautomatiseerde systemen zorgen voor een consistente kwaliteit, wat essentieel is voor producten met een lange levensduur en minimaal onderhoud. Bij de productie van groene energietechnologieën zoals zonnepanelen, batterijen voor elektrische auto’s of recyclingapparatuur zijn robots van cruciaal belang voor kosteneffectieve productie. Ze stellen fabrikanten in staat om de productie snel op te schalen. Hiermee kunnen ze aan de groeiende vraag voldoen zonder dat dit ten koste gaat van de kwaliteit of duurzaamheid.

Energiezuinige robots

Tegelijkertijd wordt de robottechnologie verbeterd om de robots zelf energiezuiniger te maken. De lichtgewicht constructie van bewegende robotonderdelen verlaagt bijvoorbeeld hun energieverbruik. Verschillende slaapstanden zetten de hardware in een energiebesparende slaapstand. Vooruitgang in grijpertechnologie maakt gebruik van bionica om een hoge grijpkracht te bereiken met bijna geen energieverbruik.

Trend 4 – Nieuwe klantsegmenten

De maakindustrie heeft nog veel potentieel voor robotautomatisering. De meeste maakbedrijven zijn MKB’s. De toepassing van industriële robots door MKB’s wordt nog steeds belemmerd door hoge initiële investeringen en totale eigendomskosten. Robot-as-a-Service (RaaS) bedrijfsmodellen stellen bedrijven in staat om te profiteren van robotautomatisering zonder dat er een vast kapitaal nodig is. RaaS-aanbieders die gespecialiseerd zijn in specifieke industrieën of toepassingen kunnen snel geavanceerde oplossingen bieden. Daarnaast zijn goedkope robotica-toepassingen interessante oplossingen voor potentiële klanten die vinden dat een krachtige robot te groot is voor hun behoeften. Veel toepassingen stellen lage eisen aan precisie, payload en levensduur. Goedkope robotica richt zich op dit nieuwe “goed genoeg”-segment.

Bouw, laboratoria, opslag

Interessante nieuwe klantsegmenten buiten de productie zijn onder andere de bouw, laboratoriumautomatisering en opslag. De vraag in alle sectoren wordt gestimuleerd door het feit dat recente crises hebben geleid tot politieke bewustwording van de binnenlandse productiecapaciteit in strategisch belangrijke branches. Dankzij automatisering kunnen fabrikanten hun productie verplaatsen naar nabijgelegen locaties zonder aan kostenefficiëntie in te boeten.

Trend 5 – Robots pakken tekort aan arbeidskrachten aan

Volgens de Internationale Arbeidsorganisatie (ILO) heeft de wereldwijde maakindustrie nog steeds te kampen met een tekort aan arbeidskrachten. Een van de belangrijkste oorzaken is de demografische verandering, die de arbeidsmarkten in leidende economieën zoals de Verenigde Staten, Japan, China, de Republiek Korea en Duitsland al onder druk zet. Hoewel de impact van land tot land verschilt, is het cumulatieve effect op de toeleveringsketen bijna overal een punt van zorg.

Werknemers krijgen andere taken

Het gebruik van robotica vermindert de impact van arbeidstekorten in de productie aanzienlijk. Door vuile, saaie, gevaarlijke of delicate taken te automatiseren, kunnen menselijke werknemers zich richten op interessantere taken met een hogere waarde. Robots voeren vervelende taken uit zoals visuele kwaliteitsinspectie, gevaarlijk schilderwerk of zwaar tillen. Technologische innovaties in robotica zoals gebruiksgemak, collaboratieve robots of mobiele manipulatoren helpen om gaten te vullen waar en wanneer dat nodig is.

Bron en beeld: International Federation of Robotics

Lees ook: Intelligente antennehuid voor nauwkeurigere communicatie in robotica

Jaarlijkse koolmonoxide-uitstoot gemeten van 21 grootste Europese staalfabrieken

Het Nederlandse ruimte-instrument TROPOMI maakt elke dag een nieuwe wereldkaart van onder meer koolmonoxide (CO) in de atmosfeer. Onderzoekers van SRON en TNO hebben nu over een volledig jaar de CO-uitstoot bepaald van de 21 grootste Europese staalfabrieken, waaronder Tata Steel.

Satellieten zijn bij uitstek geschikt om emissiebronnen over de hele wereld te meten, met steeds hetzelfde instrument en op een transparante manier. Daarmee creëren ze een gelijk speelveld voor bedrijven die zich moeten houden aan emissieregels. Zo zullen toekomstige Europese ruimtemissies zoals CO2M en TANGO het belangrijkste broeikasgas—CO2— gaan meten om naleving van het klimaatverdrag van Parijs te verifiëren.

Nederlandse satelliet

Het Nederlandse TROPOMI-instrument op ESA’s Sentinel-5p satelliet meet dagelijks de uitstoot van CO, een belangrijke luchtverontreinigende stof. Bedrijven in de EU met een hoge CO-uitstoot moeten die jaarlijks rapporteren. Staalfabrieken zijn daar als grootste industriële CO-uitstoters een goed voorbeeld van. Maar bedrijven gebruiken daar verschillende methodes voor, en niet altijd op basis van directe metingen.

CO-uitstoot van staalfabrieken

Een Nederlands onderzoeksteam, onder wie Gijs Leguijt (SRON/TNO), heeft nu aangetoond dat ze de CO-uitstoot van staalfabrieken op een consistente manier kunnen bepalen met satellietmetingen. Ze hebben met TROPOMI de CO-uitstoot over heel 2019 bepaald van de eenentwintig grootste Europese staalfabrieken. Die zijn samen verantwoordelijk voor 77% van de Europese en 7% van de wereldwijde staalproductie. Voor het merendeel van de bestudeerde staalfabrieken in Europa bevestigen de satellietmetingen de gerapporteerde waardes.

Metingen vanuit de ruimte

‘Tot nog toe waren overheden afhankelijk van bedrijven die zelf hun eigen uitstoot rapporteren,’ zegt Leguijt. ‘Metingen vanuit de ruimte geven overheden nieuw gereedschap om de uitstoot van individuele bedrijven te bepalen.’

Openingsfoto: Drie voorbeelden van CO-pluimen van staalfabrieken gemeten door het Nederlandse TROPOMI-instrument. De onderzoekers hebben de CO uitstoot van deze en achttien andere staalfabrieken een jaar lang gevolgd (foto: SRON)

Lees ook: Toyota investeert miljoenen in ruimtevaartbedrijf Interstellar Technologies

Duurzame verpakking van moerasplanten

Veenmos, riet en andere moerasplanten worden al gebruikt als bouwmateriaal, diervoeder en voedsel. Door hun lagere ligninegehalte zouden veenplanten echter ook een aantrekkelijk alternatief kunnen zijn voor hout als grondstof voor duurzame papierverpakkingen. Onderzoekers van het Fraunhofer Institute for Process Engineering and Packaging (IVV) hebben in haalbaarheidstests aangetoond dat moerasplanten een groot potentieel hebben voor de productie van vouwdozen, trays en dergelijke.

Het belangrijkste bestanddeel van papier is de grondstof hout. Tegen de achtergrond van sterk stijgende marktprijzen en een hoog importquotum voor houtgrondstoffen worden alternatieve grondstofbronnen steeds belangrijker voor de productie van papieren verpakkingen. Dit bracht onderzoekers van het Fraunhofer IVV in Freising en Dresden ertoe om het potentieel van moerasplanten zoals riet, zegge en kanariegras voor duurzame verpakkingen te onderzoeken en overeenkomstige productieprocessen te testen. Dit deden ze in het “PALUDI” project. Het project maakt deel uit van het Fraunhofer Initiative for Biogenic Value Creation and Smart Farming. Het is gefinancierd door het Federale Ministerie van Onderwijs en Onderzoek, het Beierse Staatsministerie van Economische Zaken, Regionale Ontwikkeling en Energie en het Ministerie van Wetenschap, Cultuur, Federale en Europese Zaken van Mecklenburg-Vorpommern.

Moersplanten

De moerasplanten worden voor het project specifiek gekweekt in vernatte vennen en hoogvenen. In de toekomst zullen veenplanten meer ruimte krijgen. Dit komt omdat de EU Restoration Act van februari 2024 bepaalt dat ten minste 30 procent van het areaal aan bossen, grasland en wetlands opnieuw moet worden bevochtigd en hersteld. Dit wordt ook wel paludicultuur genoemd. “Dit verwijst naar het cultiveren van natte heidegebieden met aan de locatie aangepaste plantensoorten. Het helpt veen- en moerasgebieden te behouden. En het draagt bij aan klimaatbescherming omdat het de CO2-uitstoot minimaliseert. Nog een reden om er meer onderzoek naar te doen,” zegt Fabian Kayatz, die het project leidt bij het Fraunhofer IVV.

Laag ligninegehalte

Vergeleken met hout worden riet en andere moerasplanten gekenmerkt door een lager ligninegehalte. Dat betekent dat er minder chemicaliën nodig zijn bij het afbreken van de plantenvezels om een vezelkwaliteit te verkrijgen die voldoende hoog is voor verpakkingstoepassingen. Dit was het resultaat van de chemische karakterisering van paludiculturen uit de Freisinger Moos. Afhankelijk van de plant bereikten ze een ligninegehalte tussen 20 en 23 procent. Vergeleken met zacht- en hardhout was het ligninegehalte van het geoogste materiaal respectievelijk 25 en 15 procent lager. “Hoe minder lignine aanwezig is, hoe lager het gebruik van zuren of logen tijdens bijvoorbeeld chemische pulping. En hoe stabieler er zich een vezelnetwerk vormt”, legt de onderzoeker uit. Bovendien heeft pulp gemaakt van deze plantenvezels betere mechanische eigenschappen dan pulp gemaakt van andere stropulpsoorten zoals maïs of bamboe.

Vezelpulpprocessen

Bovendien is lignine van niet-lignificerende planten gemakkelijker te extraheren of te scheiden van de vezels. Dat betekent dat pulpprocessen, zoals alkalische sodapulp, minder energie-intensief zijn dan conventionele papierproductie uit hout. In het in het project ontwikkelde pulpproces, dat werd getest op riet en overgebracht naar andere paludiculturen, konden de onderzoekers werken met temperaturen onder 100 °C. De waarden zijn tot 45 procent lager dan de laagste waarden voor chemische vezelpulpprocessen. Ze vereisen dus minder energie. Afhankelijk van de ingestelde parameters was het Fraunhofer IVV-proces in staat om tot 83 procent van de lignine te extraheren.

Pulpopbrengst

“Na het oogsten van de moerasplanten kon de verkregen biomassa op industriële schaal verder worden verwerkt in de pulpfabriek. Daar zou dan pulpproductie plaatsvinden door de plantenvezels af te breken,” aldus de onderzoeker. Hij legt de eerste processtappen voor verpakkingsproductie uit, hoewel het project nog op laboratoriumschaal werkte. Afhankelijk van de instelling van de gecombineerde parameters bedroeg de pulpopbrengst tot 53 procent, wat binnen het verwachte bereik ligt voor conventionele chemische processen.

Eenvoudige verwerking

Verdere tests toonden aan dat het geproduceerde vlakke vezelgietpapier gemakkelijk te verwerken is. De treksterkte van de platte gegoten vezelmonsters was aanzienlijk hoger dan die van het referentiemonster, dat de vorm had van een eierdoos. De toevoeging van additieven zoals zetmeel en lijmmiddelen verhoogde de treksterkte en elasticiteit en de waterafstotende eigenschappen van het papier. Bovendien bleek het uit paludiculturen geproduceerde papier geschikt te zijn voor verwerkingsprocessen zoals vouwen, lijmen en bedrukken.

Innovatieve verpakking voor de non-food sector

Met behulp van vezelgiet- en dieptrekprocessen konden de onderzoekers stabiele papieren potten en schalen van rietvezels produceren zonder additieven te gebruiken. De onderzoekers ontwikkelden laboratoriumfabriek speciaal voor de productie van deze verpakkingsdemonstratiemodellen. “Het potentieel van moerasinstallaties voor de productie van innovatieve, biogebaseerde verpakkingen is enorm. Dit konden we laten zien met onze succesvolle ontwikkeling van grondstofbesparende processen voor pulpproductie. Het milieuaspect is erg belangrijk voor ons. We ondersteunen het voortbestaan van onze veengebieden, bijvoorbeeld door landbouwgrond opnieuw te bevochtigen en te gebruiken voor paludicultuur,” vat de onderzoeker samen. Er zijn echter nog verdere optimalisatiestappen nodig om de productie op industriële schaal te kunnen omzetten en consumentvriendelijke verpakkingen voor consumptiegoederen te ontwerpen. Bijvoorbeeld wat betreft de sensorische perceptie of de coating van het materiaal. In eerste instantie is het de bedoeling om verpakkingen te produceren voor de non-foodsector, zoals cosmetica, logistiek en kantoormateriaal.

Bron: Fraunhofer

Openingsfoto : Duurzame verpakking gemaakt van moerasplanten (foto: Fraunhofer IVV)

Lees ook: Lijm gemaakt van veren

Nieuw multifunctioneel zonneraam wekt stroom op door licht te weerkaatsen

Er is een nieuw type raam ontwikkeld en getest dat stroom opwekt en tegelijkertijd de warmte en lichtinval regelt. Dit is gedaan door onderzoekers van het ZIEZO-project, geleid door TNO. Dit zonneraam, het eerste in zijn soort, heeft speciale dubbelzijdige zonnecellen en ingebouwde jaloezieën die zonlicht weerkaatsen. Hierdoor gaat er meer licht naar de achterkant van de cellen. Dat verhoogt de energieopbrengst en voorkomt oververhitting.

Om tegen 2050 klimaatneutraal te zijn, moeten gebouwen in Nederland veel duurzamer worden. Strengere energieprestatiestandaarden voor gebouwen stimuleren de markt voor gebouw-geïntegreerde zonnetechnologieën (BIPV). Het innovatieve zonneraam van TNO kan hierin een rol spelen. Zonne-energie expert bij TNO Roland Valckenborg: “Door effectief gebruik te maken van zonlicht en zonnewarmte kan dit raam een grote impact hebben op de energie-efficiëntie van gebouwen. Voor een gemiddeld kantoorgebouw kunnen deze ramen de CO₂-voetafdruk van dat gebouw met minstens 20% verminderen. Het is ook commercieel interessant omdat dit concept, voor zover wij weten, nog niet op de markt beschikbaar is.”

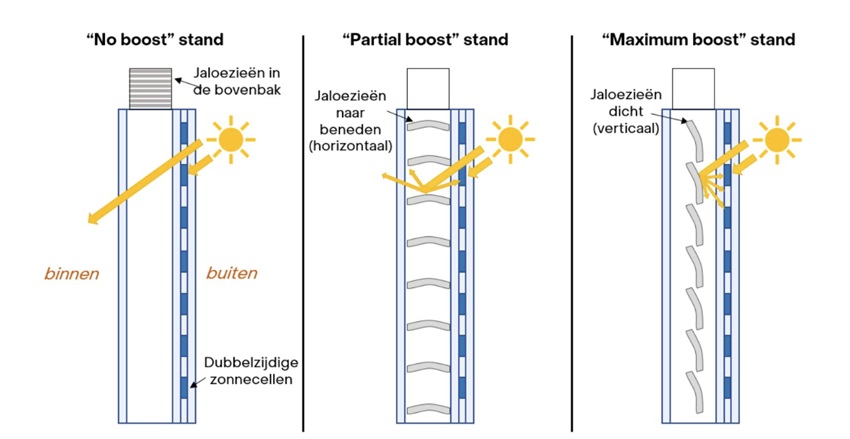

Drie standen

Het nieuwe zonneraam, genaamd ZIEZO (Zonwering Inclusief Elektriciteitsopwekkend Zonneraam), bestaat uit dubbelzijdige kristallijne silicium zonnecellen en ingebouwde jaloezieën. Wanneer de jaloezieën naar beneden zijn, weerkaatsen ze zonlicht naar de achterkant van de zonnecellen. Daardoor wordt er meer energie opgewekt. Er zijn drie standen: (1) De jaloezieën zijn opgeslagen in de bovenbak (no boost). (2) De jaloezieën zijn naar beneden en horizontaal (partial boost). (3) De jaloezieën zijn naar beneden maar dan verticaal zodat al het zonlicht wordt geblokkeerd (max boost).

Gebruikers kunnen de jaloezieën automatisch aanpassen om meer energie op te wekken of de temperatuur en het licht in de kamer te regelen.

Werking

Testfase

De onderzoeksgroep bestaat naast TNO verder uit TU/e, glasbedrijf Pilkington Nederland en W/E adviseurs. Het afgelopen jaar hebben ze 12 kleine versies van dit raam getest bij de outdoor research faciliteit SolarBEAT in Eindhoven. Daarnaast zijn zes volledige ramen geïnstalleerd in het Experience Center van Pilkington in Enschede.

25% energietoename

Op zonnige dagen verhoogt het zonneraam de energieopbrengst met maximaal 25% met de meest reflecterende jaloezieën, vergeleken met een raam met slechts enkelzijdige zonnecellen zonder jaloezieën. Gemiddeld over het hele jaar is de energietoename ongeveer 13%. De resultaten van het systeem zijn onlangs gepubliceerd in een artikel voor het zonne-energie tijdschrift Solar RRL.

Volgende stappen

In de nabije toekomst zal de groep de impact van het zonweringssysteem op het zicht en de binnentemperatuur in het gebouw verder onderzoeken. De projectpartners overwegen ook een vervolgproject in een Europese context. Daarnaast ontwikkelen ze een nieuwe tool om gebouwontwerpen te verbeteren. Hierbij worden zonne-energieopwekking, binnenklimaat en CO₂-besparingen geoptimaliseerd door de verwarmings- en koelingsbehoeften te verminderen. Dit is uitdagend vanwege veranderende zonposities en wisselende patronen in kantoorbezetting (doordeweekse dagen versus weekenden), samen met individuele voorkeuren voor licht en temperatuur achter het ZIEZO-raam. Pilkington neemt ook stappen om het product op de markt te brengen.

Bron: TNO